Изобретение относится к области металлургии и может быть использовано при производстве тонких металлических лент аморфной структуры, применяемых при изготовлении силовых трансформаторов.

Ресурс силовых трансформаторов с сердечниками из традиционных электротехнических сталей составляет 30-40 лет. Применение аморфной ленты для их изготовления увеличивает этот ресурс до 80-85 лет и обеспечивает существенную экономию электроэнергии. Так, потери в сердечнике из аморфной стали трансформатора мощностью 100кВА в 4-5 раз меньше по сравнению с сердечником из электротехнической стали.

В подавляющем большинстве современных машин аморфная лента изготавливается способом спиннингования расплава на полированную поверхность охлаждаемого водой валка (диска-холодильника), движущегося с линейной скоростью 25-40 м/с. Скорость охлаждения расплава на поверхности валка составляет 106С в секунду.

Однако значительному увеличению объемов производства аморфной ленты и удовлетворению ежегодно растущего на нее спроса препятствует ряд проблем технологического характера. Так, например, высокие скорости литья, малая площадь поперечного сечения ленты, явное отсутствие зон разливки и съема ленты с диска-холодильника, большая (как правило, более 5000 м) длина ленты затрудняют смотку ленты во время процесса литья на намоточное устройство.

В настоящее время в России и ряде других стран на практике эта заключительная операция производства аморфной ленты осуществляется вручную. После того как вся полученная за один цикл тонкая лента (толщиной 0,020…0,035 мм и шириной обычно до 50 мм) - это около 5 км ленты, сбрасывается с формующего валка литейного комплекса, она собирается на специально подготовленный пол или перемещаемый брезент. Такая технология существенно сдерживает наращивание объемов производства аморфной ленты и приводит к значительному браку из-за перегибов, заломов и обрывов ленты, что влечет за собой и ухудшение потребительских качеств такой ленты.

В Японии смотка производится не сразу после схода аморфной ленты с литейной машины. Захват ленты осуществляется со специально подготовленного пола. Большие размеры отполированного пола позволяют накопить необходимый запас ленты, не спутывая ее.

Мировой лидер по производству аморфной ленты США производит ее 132000 т/год. Есть основания полагать, что процесс осуществляется на полностью автоматизированном оборудовании, сущность которого является ноу-хау.

Известен способ изготовления аморфной ленты, сущность которого состоит в том, что с диска-холодильника ленту отделяют с помощью специального съемника. Вращающийся в противоположную сторону наматывающий барабан, покрытый электроизоляцией, располагают в магнитном поле магнита с вектором индукции B, параллельным оси барабана. Благодаря этому, за счет электромагнитной индукции на его поверхности наводятся электростатические заряды, например отрицательные. На конце ленты за счет электростатической индукции возникают положительные заряды и благодаря силам Кулона конец ленты движется навстречу барабану, а после пересечения им силовых магнитных линий магнитного поля не только притягивается, но за счет сил Лоренца и своей начальной скорости начинает совершать круговое движение (захлестывание) вокруг барабана, прижимаясь к его поверхности. Благодаря электроизоляции боковой поверхности барабана от ленты перетекание индуцированных зарядов с ленты на барабан не происходит, из-за чего осуществляется плотная намотка витков рулона без заметного натяжения ленты в зоне между диском-холодильником и барабаном [RU 1740126].

Недостатком аналога является низкая надежность процесса захвата ленты, основанного на электромагнитной индукции с использованием сил Кулона и Лоренца, из-за высокой скорости движения ленты, не обеспечивающей адекватное образование разноименных электростатических зарядов одновременно на барабане и ленте. Кроме того, сложна и мало надежна конструкция системы синхронизации линейных скоростей диска-холодильника и наматывающего барабана.

В качестве прототипа выбран способ изготовления аморфной ленты, описанный в RU 2116159. На вращающийся диск-холодильник (диск) из печи льется расплавленный металл. Застывшая с большой скоростью тонкая полоса металла увлекается диском и втягивается между бесконечной лентой и диском по дуге окружности. На выходе из контакта бесконечной ленты и диска аморфная лента увлекается магнитной поверхностью нижнего натяжного ролика через поверхность вышеупомянутой магнитно-нейтральной бесконечной ленты и втягивается в наматывающий барабан с магнитным основанием, к которому притягивается и на который наматывается, образуя рулон из аморфной ленты. Барабан приводится во вращение бесконечной лентой, которая, в свою очередь, перемещается поверхностью диска. Ось барабана подпружинена, что создает необходимый натяг бесконечной ленте, обеспечивающий одинаковую скорость поверхности диска, бесконечной ленты, аморфной ленты и основания барабана. Наматываясь на основание барабана аморфная лента увеличивает его диаметр и подпружиненный барабан отжимается бесконечной лентой, сжимая пружину. При этом скорости поверхности основания барабана, бесконечной и аморфной лент, а также диска, остаются одинаковыми.

Несмотря на очевидные достоинства предложенного способа, в сравнении со многими известными, он обладает недостаточной надежностью в процессе его реализации. Суть в том, что в значительной мере эффективность работы устройства, реализующего способ, определяется силами трения между бесконечной лентой и диском. Учитывая, что взаимодействие происходит в условиях повышенных и нестабильных температур, меняющихся по длине бесконечной ленты, силы трения могут изменяться в широком диапазоне, что способно привести к относительному скольжению между диском и бесконечной лентой, а значит и различной скорости перемещения их поверхностей. Одним из возможных последствий такого относительного скольжения может быть разрыв аморфной ленты и остановка всего процесса. Другим последствием может быть смятие в «гармошку» аморфной ленты в зоне контакта диска и бесконечной ленты, что также ведет к срыву производства. Другим фактором, снижающим надежность способа-прототипа, является то, что требуется точная настройка магнитных систем основания барабана и натяжного ролика, что особенно важно при весьма высоких скоростях формирования аморфной ленты. Хотя оба они располагаются рядом, но все же на некотором расстоянии, что не дает твердой гарантии передачи конца аморфной ленты с ролика на барабан.

Таким образом, задачей изобретения является повышение надежности процесса изготовления аморфной ленты.

Поставленная задача достигается за счет того, что в способе изготовления аморфной ленты, включающем непрерывное литье расплавленного металла на подвижную, охлаждаемую подложку с последующим формированием из ленты рулона на наматывающем барабане, в качестве подложки используют металлическую ленту, которую совместно с нанесенной аморфной лентой подают на наматывающий барабан, а затем, после окончательного формирования рулона, ленты отделяют друг от друга. Металлическая лента может быть выполнена из латуни и в зоне нанесения на нее расплава она опирается на свободно вращающийся охлаждаемый барабан.

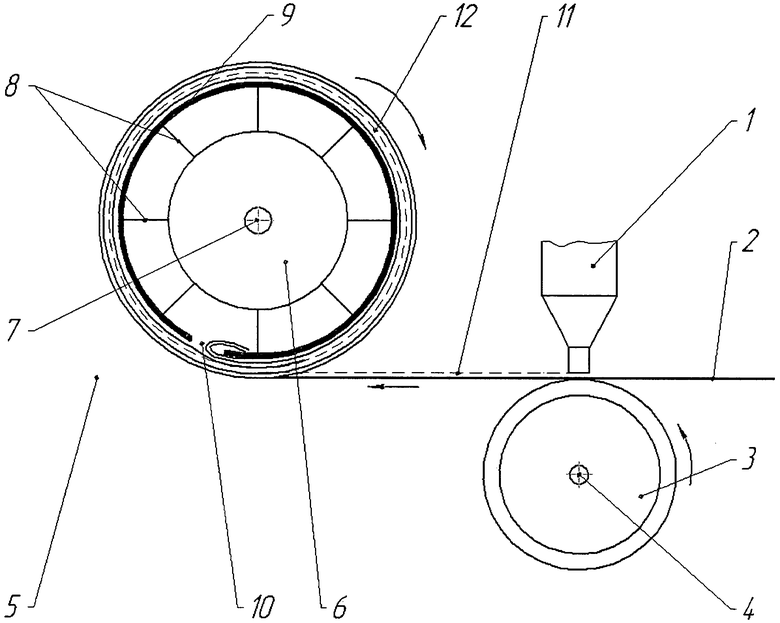

На прилагаемом к описанию чертеже дано схематическое изображение устройства, поясняющее изготовление аморфной ленты по предлагаемому способу.

Устройство включает тигль 1, содержащий расплавленный металл. Напротив сопла тигля 1 располагается подложка в виде металлической латунной ленты 2, которая опирается на охлаждаемый барабан 3 с конструкцией, обеспечивающей высокую степень отвода тепла с его образующей поверхности. Барабан 3 установлен с возможностью свободного вращения на оси 4. Наматывающий барабан 5 располагается на некотором расстоянии от тигля 1 и представляет собой основу 6, установленную с возможностью съема с оси 7, связанной с электроприводом (на чертеже не показан). На основе 6 на радиальных стойках 8 смонтирована цилиндрическая обечайка 9, снабженная средством крепления ленты 2, выполненным, например, в виде сквозного косого паза 10. Аморфная лента на чертеже обозначена позицией 11 в виде пунктирной линии. Рулон 12 состоит из совместно намотанных лент 2 и 11. Рулон-накопитель, с которого сматывается лента 2 и подается в рабочем положении под тигель 1, на чертеже не показан. Также не показано на чертеже средство охлаждения этой ленты.

Предлагаемый способ реализуется следующим образом.

Подготовительная операция получения аморфной ленты состоит в том, что подложку, предварительно охлажденную до температуры 8-10°C, сматывают с рулона-накопителя и располагают под тиглем 1, опирая на барабан 3. Далее, ленту 2 протягивают до намоточного барабана 5 и ее конец вставляют с натягом в отверстие 10 на обечайке 9. После этого наматывающему барабану 5 придают вращение, обеспечивающее технологическую скорость в 25…40 м/с, и одновременно на движущуюся ленту 2 подают расплав, например, электротехнической стали 7421. Расплав наносят слоем толщиной 0,02 мм и шириной 50 мм. Под действием практически мгновенного охлаждения расплав переходит в аморфное состояние в виде ленты 11, которая свободно лежит на металлической ленте 2 и движется вместе с нею, наматываясь совместно на обечайку 9 наматывающего барабана 5. После завершения операции превращения всего расплава, содержавшегося в тигле 1, в аморфную ленту 11 на наматывающем барабане 5 образуется рулон 12. Затем барабан 5 снимают с оси 7 и на другом оборудовании осуществляют разделение лент 2 и 11, образуя рулоны каждой из них, в частности рулон-накопитель для последующего многократного использования ленты 2. Следует особо отметить, что данный способ позволяет не отрезать начальную, дефектную часть аморфной ленты 11 в процессе ее производства. Эта операция может быть осуществлена при разделении лент.

Предлагаемый способ исключает при изготовлении аморфной ленты такие сложные технологические операции как резка дефектной части на начальной стадии формирования ленты, а также заправка на намоточный барабан, что значительно повышает надежность всего технологического процесса получения аморфной ленты. Кроме того, полученная предлагаемым способом аморфная лента не испытывает внешних нагрузок, что способствует улучшению ее качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАМОТКИ АМОРФНОЙ ЛЕНТЫ | 2013 |

|

RU2537332C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО МАГНИТОТВЕРДОГО МАТЕРИАЛА ИЗ СПЛАВА СИСТЕМЫ (Nd, Ho)-(Fe, Co)-B | 2016 |

|

RU2650652C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО СПЛАВА | 2006 |

|

RU2348485C2 |

| Способ получения и намотки быстрозакаленной ленты и устройство для его осуществления | 1988 |

|

SU1675032A1 |

| ШИРОКАЯ ЛЕНТА ИЗ АМОРФНОГО СПЛАВА НА ОСНОВЕ ЖЕЛЕЗА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2569327C1 |

| СПОСОБ НАМОТКИ ТОНКОЙ ЛЕНТЫ В РУЛОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2256519C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОЙ ЛЕНТЫ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ МЕТОДОМ СПИННИНГОВАНИЯ | 2005 |

|

RU2277995C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМОРФНЫХ И НАНОКРИСТАЛЛИЧЕСКИХ МЕТАЛЛИЧЕСКИХ ЛЕНТ СКОРОСТНОЙ ЗАКАЛКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2374033C1 |

| Устройство намотки непрерывнолитой ленты | 1988 |

|

SU1740126A1 |

| СПОСОБ И МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 2011 |

|

RU2483832C1 |

Изобретение относится к области металлургии и может быть использовано при производстве аморфных металлических лент. На подложку в виде металлической ленты подают расплавленный металл, который под действием практически мгновенного охлаждения переходит в аморфное состояние. Металлическую ленту совместно с отлитой аморфной лентой подают на наматывающий барабан, а после формирования рулона ленты отделяют друг от друга. Полученная аморфная лента не испытывает внешних нагрузок, что способствует улучшению ее качества. Обеспечивается повышение надежности технологического процесса. 2 з.п. ф-лы, 1 ил.

1. Способ изготовления аморфной ленты, включающий непрерывное литье расплавленного металла на подвижную охлаждаемую подложку с формированием аморфной ленты, которую подают на наматывающий барабан с образованием рулона, отличающийся тем, что в качестве подложки для литья расплавленного металла используют металлическую ленту, которую совместно с аморфной лентой подают на наматывающий барабан, а после формирования рулона ленты отделяют друг от друга.

2. Способ по п.1, отличающийся тем, что металлическую ленту в зоне нанесения расплава опирают, например, на свободно вращающийся охлаждаемый барабан.

3. Способ по п.1, отличающийся тем, что используют металлическую ленту, например, из латуни.

| УСТРОЙСТВО ДЛЯ СМОТКИ ПОЛОСЫ | 1996 |

|

RU2116159C1 |

| СПОСОБ ПРОИЗВОДСТВА АМОРФНОЙ ЛЕНТЫ | 2000 |

|

RU2191658C2 |

| JP 0004319210 A, 10.11.1992 | |||

| JP 0004342910 A, 30.11.1992 | |||

| JP 0057032854 A, 22.02.1982 | |||

Авторы

Даты

2014-12-27—Публикация

2013-06-27—Подача