Изобретение относится к перезаряжаемому литиевому элементу аккумуляторной батареи, имеющему положительный электрод, отрицательный электрод и электролит, который содержит электропроводящую соль.

Батареи перезаряжаемых элементов имеют огромное значение во многих областях техники. Во многих случаях они применяются там, где необходимы лишь относительно слабые токи, например в сотовых телефонах. Также существует большая потребность в аккумуляторных элементах, предназначенных для эксплуатации при сильных токах. Одним из важных примеров являются электрические приводы автотранспортных средств. Изобретение относится главным образом к элементам, которые также применимы для эксплуатации при сильных токах.

Одним из важных требований является высокая плотность энергии. Элемент должен содержать максимально возможное количество электроэнергии на единицу веса и объема.

Особо выгодным активным металлом в этом отношении является литий.

На практике в качестве батарей перезаряжаемых элементов используются почти исключительно ионно-литиевые элементы.

Их отрицательный электрод содержит покрытую углеродом медь, в которую во время зарядки внедряются ионы лития. Положительный электрод также содержит материал, способный поглощать ионы активного металла. Обычно основой положительного электрода является окись лития и кобальта, которая нанесена на токосъемный элемент из алюминия. Оба электрода являются очень тонкими (имеют толщину обычно менее 100 мкм). Во время зарядки ионы активного металла выходят из положительного электрода и внедряются в отрицательный электрод. Во время разрядки происходит обратный процесс. Перенос ионов между электродами осуществляется электролитом, который обеспечивает требуемую подвижность ионов. Ионно-литиевые элементы содержат электролит, состоящий из литиевой соли (например, LiPF6), растворенной в органическом растворителе или смеси растворителей (например, на основе этиленкарбоната). Далее в описании такие элементы также именуются "органическими ионно-литиевыми элементами".

Органические ионно-литиевые элементы создают сложности с точки зрения безопасности. Угрозу безопасности представляет собой, в особенности, органический электролит. В случае возгорания или даже взрыва ионно-литиевого элемента органический растворитель электролита является горючим веществом. Во избежание таких рисков необходимо принимать дополнительные меры, в особенности, в том, что касается точного управления процессами зарядки и разрядки и обеспечения дополнительной безопасности структуры батареи. Например, элемент может содержать компоненты, которые плавятся в случае неисправности и переполняют батарею расплавленной пластмассой. Тем не менее эти меры приводят к росту расходов и увеличению объема и веса, в результате снижается плотность энергии.

Особые сложности возникают, если необходимы аккумуляторные элементы, предназначенные для эксплуатации при сильных токах. К ним предъявляются особо высокие требования в отношении стабильности и длительной эксплуатационной безопасности. Термин "сильноточные элементы" используется в описании для обозначения элементов, которые (при номинальном напряжении) имеют допустимую нагрузку по току в пересчете на площадь электрода (именуемую далее "допустимой токовой нагрузкой в амперах на единицу площади"), по меньшей мере, 10 мА/см2, предпочтительно, по меньшей мере, 50 мА/см2, особо предпочтительно, по меньшей мере, 150 мА/см2.

Существует большая потребность в усовершенствованных батареях перезаряжаемых элементов, отвечающих, в частности, следующим требованиям:

высокий выход по электроэнергии, в частности высокая плотность энергии и одновременно обеспечение отбираемых токов большой величины (плотность мощности);

безопасность в сложных условиях эксплуатации в автотранспортном средстве;

длительный срок службы, в частности большое число полезных циклов заряда-разряда;

максимально низкая стоимость за счет использования недорогих материалов и минимально сложных способов изготовления;

соответствие другим важным требованиям практической эксплуатации, таким как способность избыточной зарядки и способность разрядки.

Технической задачей изобретения является создание аккумуляторного элемента, который отвечает этим частично противоречащим друг другу требованиям в целом лучше, чем известные элементы.

Решение этой технической задачи обеспечивается за счет электрохимического перезаряжаемого литиевого аккумуляторного элемента, имеющего корпус, положительный электрод, отрицательный электрод и электролит, содержащий электропроводящую соль, в котором

основой электролита является SO2 и

положительный электрод содержит химически активное вещество, имеющее состав LixM'yM"z(XO4)aFb, в котором

М' означает, по меньшей мере, один металл, выбранный из группы элементов, включающей Ti, V, Cr, Mn, Fe, Co, Ni, Cu и Zn,

М" означает, по меньшей мере, один металл, выбранный из группы, включающей металлы групп IIA, IIIA, IVA, VA, VIA, IB, IIB, IIIB, IVB, VB, VIB и VIIIB,

Х выбран из группы элементов, включающей Р, Si и S,

х имеет величину больше 0,

y имеет величину больше 0,

z имеет величину больше или равную 0,

а имеет величину больше 0, и

b имеет величину больше или равную 0.

Химически активным веществом предпочтительно является фосфат, а компонентом Х является фосфор. Металлом М' особо предпочтительно является железо. В одном из дополнительных предпочтительных вариантов осуществления а равно 0, а химически активное вещество не содержит фтора.

Подразумевается, что, "по меньшей мере, один металл" означает, что каждый из компонентов М' и М" может состоять из двух или более указанных металлов. Индексы у и z относятся ко всему количеству металлов, представленных М' и М". Очевидно, что должно соблюдаться условие нейтральности зарядов. Соответственно, сумма положительных зарядов компонентов Li, М' и М" должна быть равна сумме отрицательных зарядов компонентов (XO4) и (где это применимо) F.

В качестве представителя соединений, охватываемых упомянутым определением, и без ограничения общей применимости далее для простоты будет рассмотрен литий-железо-фосфат. Для обозначения литий-железо-фосфата будет использоваться сокращение LIP.

В контексте изобретения термин "электролит на основе SO2" означает электролит, содержащий SO2 не только в низкой концентрации в качестве добавки, но также электролит, в котором SO2, по меньшей мере, до некоторой степени способствует подвижности ионов электропроводящей соли, содержащейся в электролите, и тем самым обеспечивает перенос заряда. Электролит предпочтительно преимущественно не содержит органических веществ, при этом "преимущественно не содержит" следует понимать таким образом, что количество любых присутствующих органических веществ настолько мало, что они не представляют угрозу безопасности. Литиевые элементы с электролитом на основе SO2 именуются далее элементами Li-SO2.

В течение многих лет ведутся споры по поводу применения электролита на основе SO2 в литиевых элементах. В справочнике (1) "The Handbook of Batteries" под редакцией David Linden, 2-е издание, издательство McGraw Hill, 1994 г. подчеркивается высокая ионная проводимость неорганического электролита на основе SO2. Отмечается, что этот электролит также выгоден с точки зрения других электрических характеристик. Кроме того, отмечается, что системы, в которых используется электролит на основе SO2, исследовались долгое время и по-прежнему представляют интерес для применения в особых случаях, но их дальнейшая промышленная применимость является ограниченной, в частности, из-за токсичности и высокой коррозионной активности электролита.

Аккумуляторные элементы с электролитом на основе SO2 описаны в следующих документах, например:

(2) патенте US 5213914,

(3) заявке WO 00/44061 и патенте US 6709789,

(4) заявке WO 00/79631 и патенте US 6730441,

(5) заявках WO 2005/031908 и US 2007/0065714

(6) статье L.Zinck и др. "Purification process for an inorganic rechargeable lithium battery and new safety concepts", J. Appl. Electrochem., 2006 г., стр.1291-1295,

(7) заявках WO 2008/058685 и US 2010/0062341,

(8) заявке WO 2009/077140.

В примерах осуществления, описанных в этих документах, основой положительных электродов всегда является окись металлического лития, в частности, окись лития и кобальта.

Известно, что в качестве материала положительных электродов ионно-литиевых элементов с органическими электролитами также давно применяют литий-металл-фосфаты. О первых экспериментальных исследованиях сообщалось в (9) патенте US 5910382 и (10) статье Padhi и др. "Phospho-olivines as Positive-Electrode Materials for Rechargeable Lithium Batteries", J. Electrochem. Soc., 1997 г., стр.1188-1194.

В документах (9) и (10) исследованы материалы катодов литиевых элементов, содержащие полианионы (PO4)3-. Исследования касались соединений с такими металлами, как Mn, Fe, Co и Ni, которые присутствуют в двух различных структурах, а именно оливиновой структуре и структуре NASICON. Описано влияние структур на внедрение лития, и сообщается об экспериментах, в которых осуществлялось небольшое число циклов заряда (максимально 25 циклов).

В документах (9) и (10) также обращено внимание на сложности, связанные с применением LIP-электродов в ионно-литиевых элементах. Указано, что даже при очень низкой допустимой токовой нагрузке в амперах на единицу площади, составляющей 0,05 мА/см2, напряжение элемента составляет всего 3,5 вольта. Для сравнения напряжение элемента с электродом на основе окиси лития и кобальта составляет 4 вольта, то есть приблизительно на 14% больше. Кроме того, LIP имеет очень низкую удельную электропроводность. Это приводит к значительному снижению напряжения элемента даже при низких токовых нагрузках. Емкость элементов также в значительной мере зависит от токовой нагрузки и снижается до значений, при которых элемент становится практически бесполезным даже при допустимой токовой нагрузке в амперах на единицу площади менее 0,2 мА/см2.

Ионно-литиевый элемент с органическим электролитом, предложенный в патенте US 7338734 (11), позволяет преодолеть эти сложности за счет увеличения удельной площади поверхности химически активного вещества положительного электрода (иными словами, за счет использования вещества, состоящего из очень мелких частиц) и применения материала, легированного одним из элементов групп IIA, IIIA, IVA, VA, VIА и IIIВ периодической системы, в частности ниобия вместо литий-железо-фосфата.

Это приводит к значительному улучшению электрических характеристик по сравнению с ранее известными органическими ионно-литиевыми элементами с положительным LIP-электродом. Тем не менее элементы являются очень сложными для изготовления, в частности, из-за необходимости легирования LIP, получения очень мелких фракций LIP, формирования очень тонких (пленочных) слоев электрода и сборки элементов с тонкими слоями электрода.

Авторами изобретения было неожиданно установлено, что высокий выход по электроэнергии, в том числе в случае эксплуатации при сильных токах, может быть достигнут со значительно меньшими затратами за счет применения в элементе Li-SO2 положительного LIP-электрода. Согласно изобретению литий-железо-фосфат может использоваться даже без легирования, но при этом обеспечивается высокая допустимая нагрузка по току. Кроме того, не требуется использовать чрезвычайно тонкоизмельченный LIP. Было обнаружено, что в контексте изобретения может выгодно использоваться LIP с удельной площадью поверхности не более 40 м2/г, измеренной методом Брунауэра-Эмметта-Теллера (БЭТ). Могут также выгодно использоваться материалы с удельной площадью поверхности не более 30 м2/г и даже не более 15 м2/г. Предпочтительный средний размер частиц составляет, по меньшей мере, 0,2 мкм. Могут также выгодно использоваться материалы со средним размером частиц, по меньшей мере, 0,5 мкм, по меньшей мере, 1 мкм или даже, по меньшей мере, 2 мкм.

Положительный электрод согласно изобретению предпочтительно является пористым. Тем не менее пористость предпочтительно не должна быть слишком высокой. Следующие максимальные значения пористости являются особо предпочтительными в указанном порядке: 50%, 45%, 40%, 35%, 30%, 25%, 20%.

В процессе эксплуатации элемента поры положительного электрода предпочтительно полностью заполняются электролитом. Применимыми электропроводящими солям электролита являются, в частности, алюминаты, галогениды, оксалаты, бораты, фосфаты, арсенаты и галлаты щелочного металла или щелочноземельного металла. В контексте изобретения предпочтительно используется четырехгалоидный алюминат лития, особо предпочтительно четыреххлористый алюминат лития.

Электролит предпочтительно содержит, по меньшей мере, 2,0 моля SO2 на моль электропроводящей соли, при этом предпочтительными являются следующие значения в указанном порядке: по меньшей мере, 2,5 моля SO2 на моль электропроводящей соли, по меньшей мере, 3,0 моля SO2 на моль электропроводящей соли, по меньшей мере, 4,0 моля SO2 на моль электропроводящей соли. Авторами изобретения было неожиданно обнаружено, что может выгодно применяться электролит с относительно низкой концентрацией электропроводящей соли, в частности, с точки зрения стабильности на протяжении большого числа циклов и вопреки повышающемуся в результате давлению пара.

Элемент согласно изобретению является особо выгодным при толщине положительного электрода, по меньшей мере, 0,25 мм, предпочтительно, по меньшей мере, 0,3 мм, более предпочтительно, по меньшей мере, 0,4 мм, еще более предпочтительно, по меньшей мере, 0,5 мм, особо предпочтительно, по меньшей мере, 0,6 мм. Положительный электрод всегда должен содержать большое количество химически активного вещества на единицу площади ("нагрузка"). Оно предпочтительно составляет, по меньшей мере, 30 мг/см2, при этом более предпочтительными являются следующие значения в указанном порядке: 40 мг/см2, 60 мг/см2, 80 мг/см2, 100 мг/см2, 120 мг/см2 и 140 мг/см2.

Значительные преимущества достигаются при большой толщине положительного электрода и соответственно высокой концентрации химически активного вещества. В частности, достигается очень высокая емкость в пересчете на площадь положительного электрода ("емкость на единицу площади"). Теоретическая емкость LIP составляет 169 мА-ч/г. В результате экспериментального испытания изобретения было обнаружено, что в элементе Li-SO2 с очень высоким приближением (более 90%) достигается эта теоретическая величина. Емкость на единицу площади положительного электрода предпочтительно составляет по меньшей мере 5 мА-ч/см2, при этом более предпочтительными являются следующие минимальные значения в указанном порядке: 7,5 мА-ч/см2, 10 мА-ч/см2, 12,5 мА-ч/см2, 15 мА-ч/см2, 20 мА-ч/см2, 25 мА-ч/см2.

Авторами изобретения было обнаружено, что за счет сочетания LIP-электрода и электролита на основе SO2 может быть получен электрохимический аккумуляторный элемент со значительными усовершенствованиями в том, что касается описанных выше комбинированных требований, при этом такой элемент особо применим в аккумуляторных автомобилях (например, в электромобилях и гибридных автомобилях).

За счет высокой нагрузки положительного электрода и получаемой высокой емкости на единицу площади могут быть получены элементы с высокой общей емкостью при относительно небольшой площади электрода. Нагрузка может значительно превышать указанные выше минимальные значения и достигать более чем 100 мг/см2. В таком случае для достижения емкости 1 А-ч требуется площадь всего 60 см2. Требуемая площадь электрода является в три раза меньшей, чем у описанных традиционных LIP-электродов органических ионно-литиевых элементов, которые имеют толщину 50-90 мкм и нагрузку на единицу площади 4-6 мА-ч/см2 и у которых для обеспечения емкости 1 А-ч требуется общая площадь электрода от 170 до 250 см2. В результате уменьшения площади положительного электрода также уменьшается площадь разделителя и отрицательного электрода. Кроме того, например, в случае призматических элементов с множеством электродов требуется меньшее число выводов токосъемника для соединения с выводами элементов. При небольшом числе электродов также значительно упрощается внутреннее соединение электродов в корпусе.

Допустимая нагрузка по току является очень высокой. Положительные электроды согласно изобретению способны обеспечивать допустимую токовую нагрузку в амперах на единицу площади, например, 300 мА/см2.

На практике может использоваться, по меньшей мере, 90% теоретической емкости положительного электрода. Это означает, что ионы лития могут почти полностью выходить из положительного электрода во время зарядки и снова внедряться в положительный электрод во время разрядки. Изобретение также позволяет достигать хороших показателей зависимости емкости от допустимой нагрузки по току. Иными словами, при высокой токовой нагрузке по-прежнему остается доступной значительная часть исходной емкости элемента. В целом на протяжении срока службы элемента используемая на практике емкость элемента согласно изобретению является более высокой, чем в случае электрода на основе окиси лития и кобальта, хотя теоретическая емкость LIP-электрода составляет всего 60% емкости электрода на основе окиси лития и кобальта.

Возможно большое число циклов заряда-разряда, необходимое для применения в аккумуляторных автомобилях. В ходе экспериментального испытания число полных циклов превысило 9000.

Не требуется восстанавливать электролит путем избыточной зарядки элемента, как описано, например, в документе (8). Следовательно, повышается кулонометрическая эффективность. Тем не менее элемент согласно изобретению рассчитан на избыточную зарядку, если это необходимо в конкретном случае применения.

Элемент согласно изобретению имеет исключительно малый саморазряд. Соответственно, он может в течение длительного времени храниться в заряженном состоянии и немедленно использоваться без новой зарядки. Кроме того, исключается угроза безопасности со стороны теплового пробоя, сопутствующего саморазряду, как описано, например, в документе (2).

Значительно повышается стабильность отрицательного угольного электрода, который предпочтительно используется в контексте изобретения. Отрицательный электрод может быть изготовлен даже без связующего вещества.

Не требуется использовать относительно большую долю улучшающего удельную проводимость вещества в химически активном веществе положительного электрода, как описано в документах (9), (10) и (11). Вместо этого достаточно использовать относительно небольшие количества улучшающего удельную проводимость вещества. Содержание углерода в положительном электроде составляет предпочтительно менее 10% по весу, при этом предпочтительными являются следующие максимальные значения в указанном порядке: 7% по весу, 5% по весу, 2% по весу.

Доля связующего вещества также может являться очень малой. Положительный электрод предпочтительно содержит не более 10% связующего вещества, при этом предпочтительными являются следующие максимальные значения в указанном порядке: 7% по весу, 5% по весу, 2% по весу.

На основании сведений, доступных до создания изобретения, невозможно было ожидать, что элемент Li-SO2 с использованием LIP в качестве химически активного вещества положительного электрода был бы эффективен и даже особо выгоден.

Как упоминалось, напряжение ионно-литиевого элемента с использованием LIP является почти на 15% ниже напряжения ионно-литиевого элемента с использованием окиси лития и кобальта.

Соответственно, следовало бы ожидать соответствующую более низкую плотность энергии.

В ранее опубликованных документах, касающихся элементов Li-SO2, описан положительный электрод на основе окиси, в частности окиси лития и кобальта, в качестве идеального варианта в сочетании с электролитом на основе SO2. В документе (5) для улучшения свойств электрода рекомендуется активирующий процесс очистки.

Поскольку электроды соприкасаются с электролитом в элементе, они способны вступать в реакцию в основном с электролитом. Соответственно, электролит является определяющим для возможных реакций веществ, содержащихся в электродах. Одной из создающих сложности характеристик электролита на основе SO2, как уже описано в документе (1), является его высокий уровень коррозионной активности. Химические характеристики LIP в органическом электролите ничего не говорят о его химической устойчивости в принципиально отличающемся неорганическом электролите на основе SO2. Поскольку в Li-SO2 элементах зарекомендовала себя окись лития и кобальта, поиск альтернатив велся, если вообще велся, среди химически родственных окисей.

Наиболее важным преимуществом электролита на основе SO2 считалась хорошая удельная проводимость. С другой стороны, было известно, что LIP является электродным материалом с очень низкой проводимостью. Исходя из этого казалось нелогичным при разработке аккумуляторного элемента для эксплуатации при сильных токах сочетать электролит, выгодный с точки зрения собственного сопротивления элемента, с очевидно невыгодным с этой точки зрения электродным материалом.

В документе (1) уже упоминалось, что выбор материалов положительного электрода для элемента Li-SO2 ограничено такими соединениями, которые восстанавливаются при более высоких потенциалах, чем восстановительный потенциал SO2. Поскольку восстановительный потенциал LIP (2,9 в) является значительно более низким, чем у окиси лития и кобальта (3,5 в), остается лишь узкий интервал напряжений, в котором элемент должен предпочтительно полностью заряжаться и разряжаться. При испытаниях LIP в элементе с органическим электролитом согласно документам (9) и (10) из LIP выходило всего лишь около 60% лития, хотя зарядка и разрядка происходила при крайне низкой допустимой токовой нагрузке в амперах на единицу площади, составлявшей 50 мкА/см2.

Как положительный электрод на основе LIP, так и отрицательный электрод на угольной основе являются электродами внедрения, в сетчатую структуру которых во время зарядки и разрядки внедряется литий в качестве активного металла. К таким электрод внедрения и в целом также другим электродам внедрения, способным поглощать литий, относится один из предпочтительных вариантов осуществления изобретения, согласно которому, по меньшей мере, одним из электродов аккумуляторных элементов с электролитом на основе SO2 является способный поглощать ионы лития электрод внедрения, предварительно обработанный с целью восстановления защитных покрытий. Такой вариант осуществления выгоден применительно к описанному перезаряжаемому литиевому аккумуляторному элементу с положительным LIP-электродом, но также важен для всех электродов внедрения элементов с электролитом на основе SO2.

Предварительная восстановительная обработка защитных покрытий связана с формированием защитных покрытий на поверхности электродов внедрения во время циклов первоначальной зарядки.

При формировании защитных покрытий не просто расходуется зарядный ток, но также происходит необратимый расход активных компонентой батарейной установки и тем самым снижение емкости на протяжении остающегося срока службы батареи. Потерянная емкость при формировании защитных покрытий восстанавливается путем предварительной восстановительной обработки защитных покрытий.

Далее изобретение будет более подробно рассмотрено со ссылкой на чертежи.

Проиллюстрированные и описанные технические признаки могут использоваться по отдельности или в сочетании для создания предпочтительных вариантов осуществления. На чертежах:

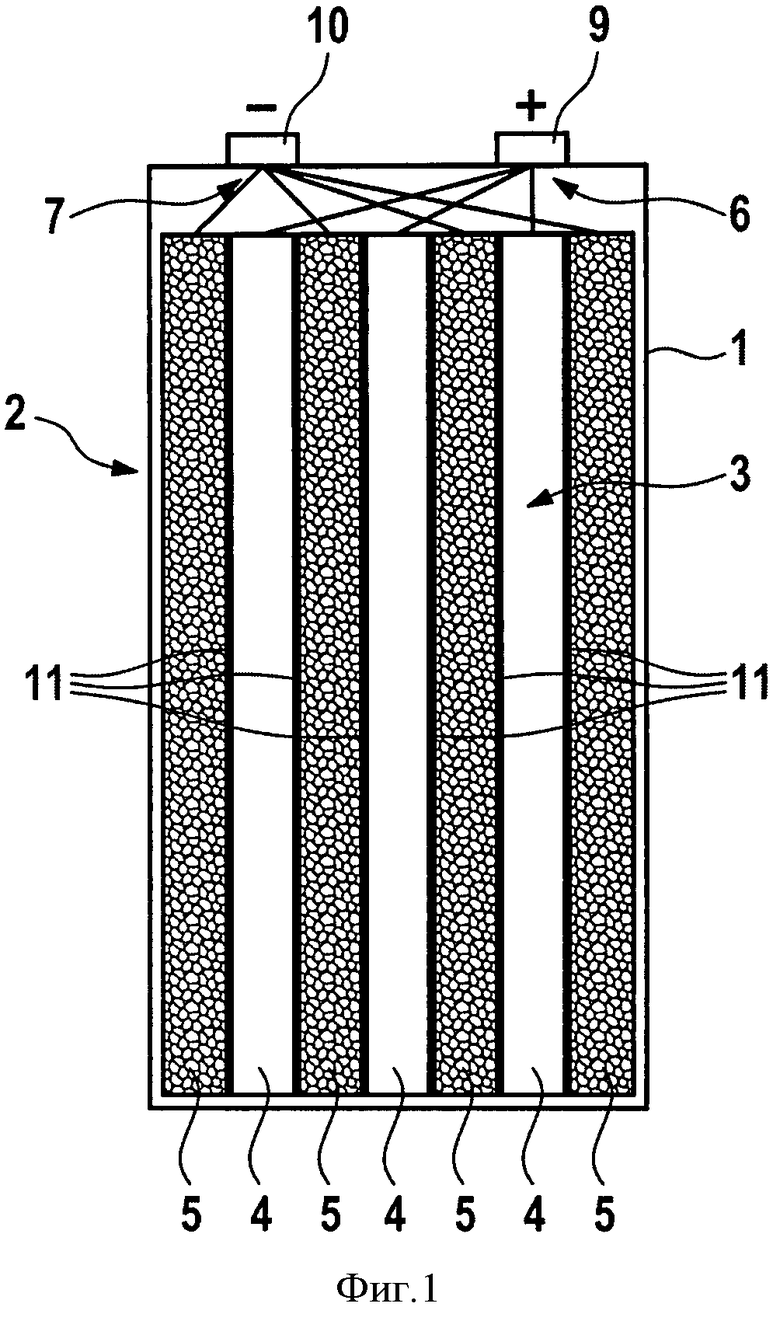

на фиг.1 показан вид в поперечном разрезе аккумуляторного элемента согласно изобретению,

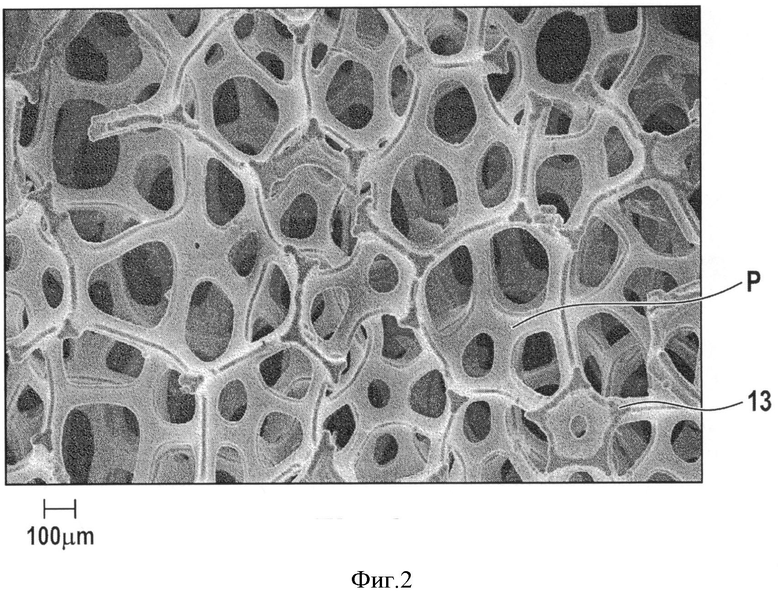

на фиг.2 показан вид в поперечном разрезе пористого металла, применимого в изобретении,

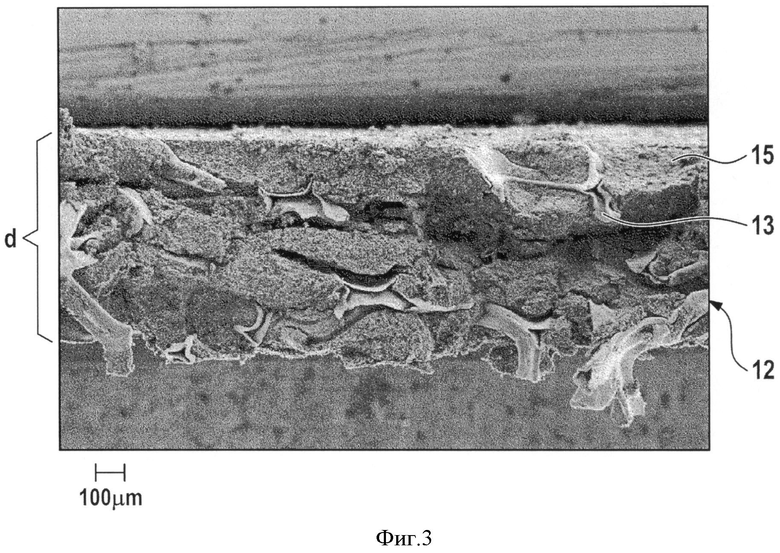

на фиг.3 показан вид в поперечном разрезе положительного электрода,

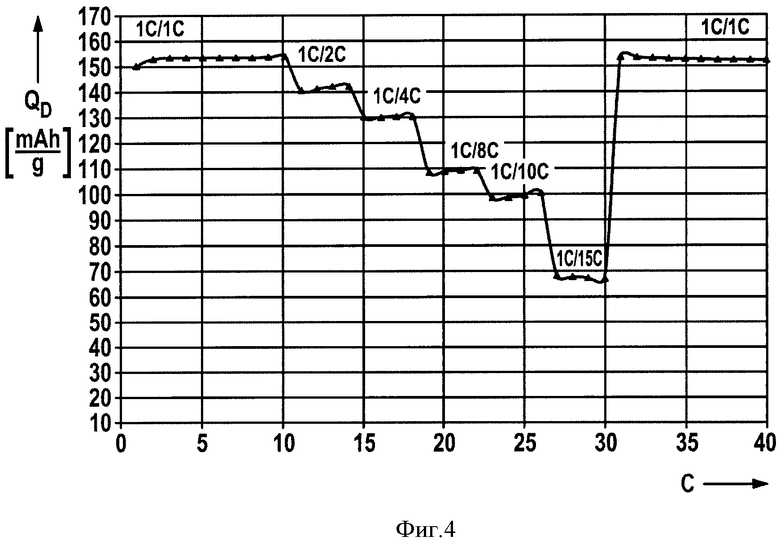

на фиг.4 показана зависимость разрядной емкости от числа циклов в эксперименте с положительным электродом,

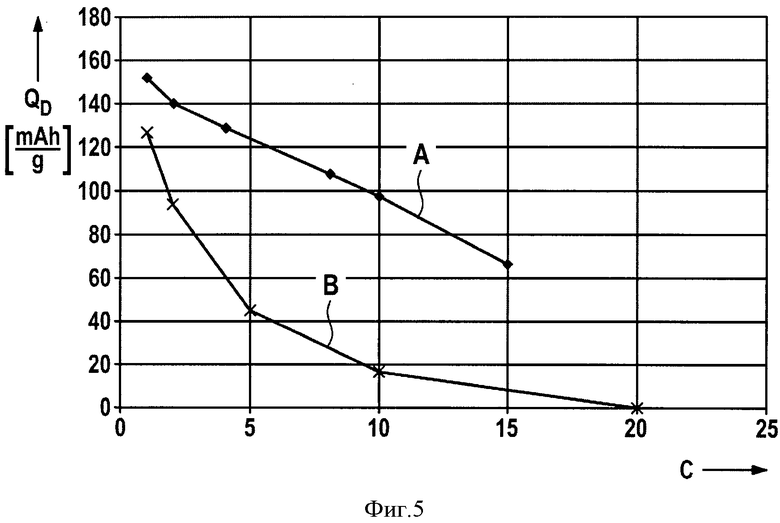

на фиг.5 показана зависимость разрядной емкости от скорости разрядки в эксперименте с положительным электродом в сравнении с опубликованными данными,

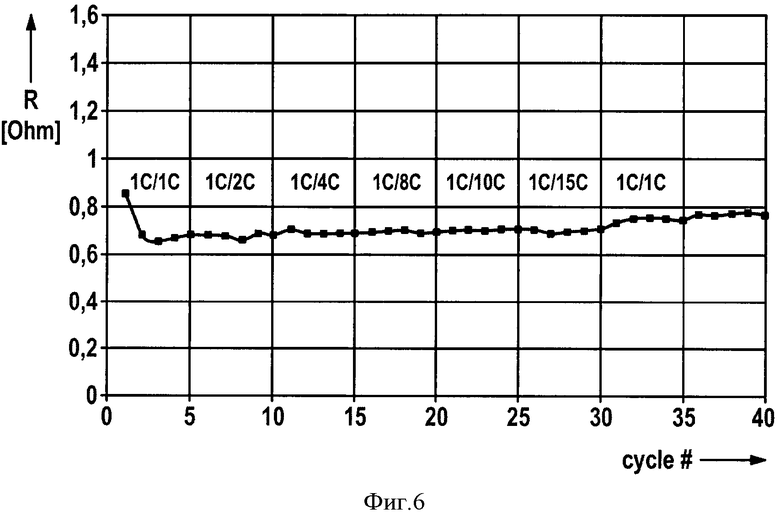

на фиг.6 показана зависимость электрического сопротивления электрода от числа циклов в эксперименте с положительным электродом,

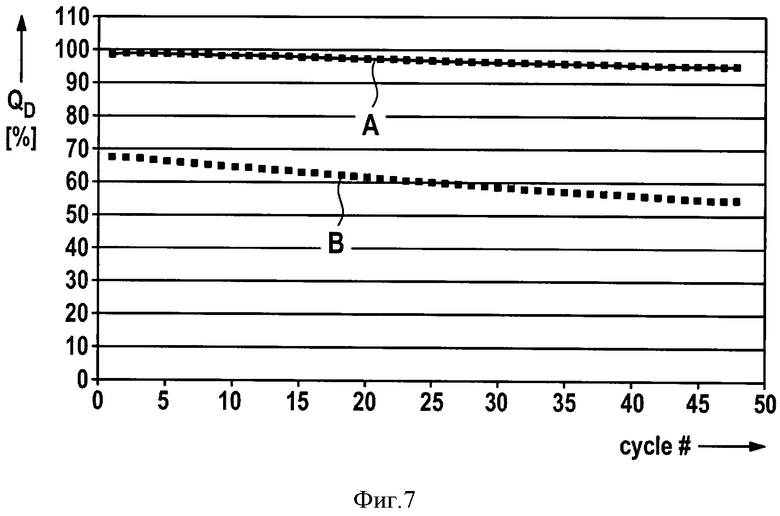

на фиг.7 показана зависимость емкости от числа циклов в эксперименте с двумя различными положительными электродами,

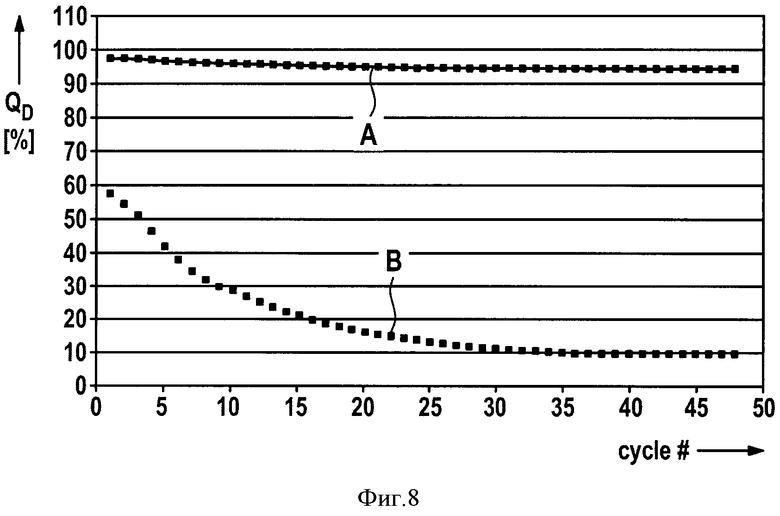

на фиг.8 показана зависимость емкости от числа циклов в дополнительном эксперименте с двумя различными положительными электродами,

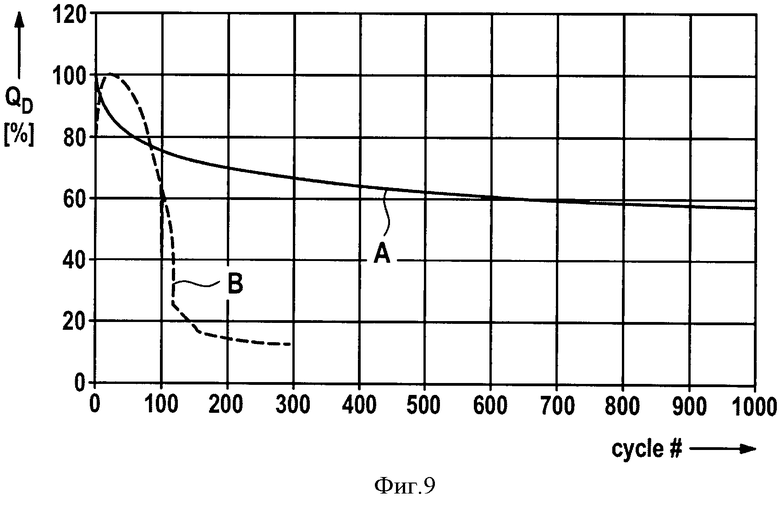

на фиг.9 показана зависимость разрядной емкости от числа циклов в дополнительном эксперименте с двумя различными положительными электродами,

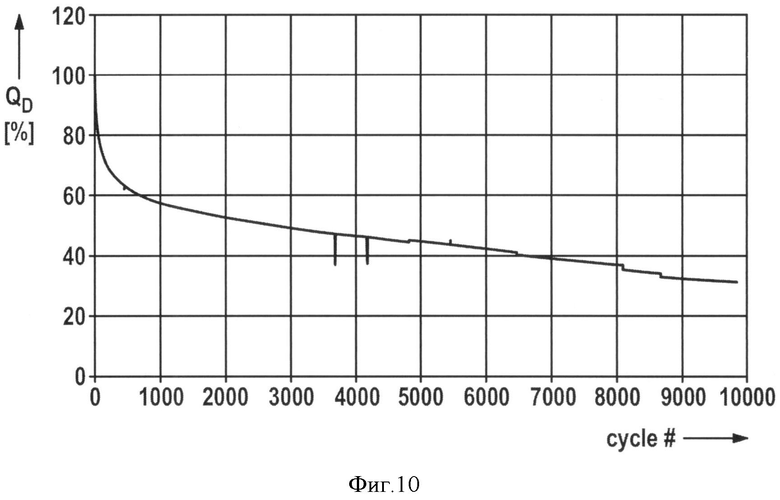

на фиг.10 показана зависимость емкости от числа циклов в эксперименте большой длительности,

на фиг.11 показана зависимость электрического напряжения от зарядной емкости для трех отрицательных электродов с различной предварительной обработкой.

В корпусе 1 перезаряжаемого аккумуляторного элемента 2, показанного на фиг.1, помещается электродная установка 3, содержащая множество (три в проиллюстрированном случае) положительных электродов 4 и множество (четыре в проиллюстрированном случае) отрицательных электродов 5. Электроды 4, 5 соединены обычным способом с соответствующими нормально замкнутыми контактами 9, 10 батареи посредством выводов 6, 7 электродов. Элемент заполнен электролитом на основе SO2, который не показан на чертежах, таким образом, что электролит предпочтительно полностью проникает во все поры, в частности, внутри электродов 4, 5.

Как принято, электроды 4, 5 имеют планарную форму, т.е. имеют форму слоев небольшой толщины относительно их двух других размеров. Они отделены друг от друга разделителями 11.

Показанный корпус 1 призматического элемента является преимущественно кубовидным, при этом электроды и стенки, показанные в поперечном разрезе на фиг.1, проходят перпендикулярно плоскости чертежа и являются преимущественно прямыми и плоскими. Тем не менее элемент согласно изобретению также может быть сконструирован в виде свитого в спираль элемента.

Электроды 4, 5 обычным способом содержат токосъемный элемент, который изготовлен из металла и служит для обеспечения требуемого электропроводящего соединения химически активного вещества соответствующего электрода. Токосъемный элемент соприкасается с химически активным веществом, участвующим в реакции соответствующего электрода. Предпочтительно токосъемный элемент положительного электрода, наиболее предпочтительно также токосъемный элемент отрицательного электрода выполнен в виде трехмерной пористой металлической структуры, в частности, виде пористого металла.

Термин "трехмерная пористая металлическая структура" означает в данном контексте каждую структуру из металла, которая подобно тонкому листу не просто проходит только по длине и ширине планарного электрода, но также по его толщине и которая является пористой, в результате чего активный металл электрода может внедряться в поры.

На фиг.2 показано электронно-микроскопическое изображение поперечного разреза структуры пористого металла, применимой в изобретении. С учетом указанного масштаба очевидно, что поры Р имеют средний диаметр более 100 мкм и, соответственно, являются относительно большими. Вместо пористого металла также может использоваться отличающаяся трехмерная металлическая структура, например, в виде металлических волокон или металлической ткани.

Во время изготовления электрода LIP внедряется в пористую структуру токосъемного элемента и равномерно заполняет поры токосъемного элемента по всей толщине металлической структуры. Затем материал прессуют под высоким давлением, в результате чего толщина после операции прессования предпочтительно составляет не более 50%, особо предпочтительно не более 40% исходной толщины.

На фиг.3 показано электронно-микроскопическое изображение получаемой структуры электрода. Материал электрода охлаждают в жидком азоте, а затем дробят, поскольку в случае резки были бы нарушены структурные особенности. Несмотря на определенный ущерб, наносимый материалу при дроблении, на фиг.3 ясно видны основные особенности структуры положительного электрода согласно изобретению.

Электрод является очень толстым по сравнению с известными LIP-электродами. В проиллюстрированном примере толщина d составляет приблизительно 0,6 мм. Трехмерная пористая металлическая структура 13 токосъемного элемента проходит преимущественно по всей толщине d токосъемного элемента, в котором преимущественно равномерно распределен активный LIP. Применительно к указанным двум условиям "преимущественно" следует понимать таким образом, что в результате каких-либо отклонений функция элемента ухудшается лишь незначительно. В любом случае пористая металлическая структура должна проходить, по меньшей мере, на 70%, предпочтительно, по меньшей мере, приблизительно на 80% толщины электрода.

Для улучшения механической прочности положительного электрода в нем содержится связующее вещество. В контексте изобретения зарекомендовали себя применимыми фторированные связующие вещества, в частности THV (тройной сополимер тетрафторэтилена, гексафторпропилена и винилиденфторида) и PVDF (поливинилиденфторид).

Преимущественно достаточно, чтобы связующее вещество содержалось в электроде в относительно низкой концентрации.

Отрицательный электрод содержит в качестве химически активного вещества предпочтительно углерод в форме, применимой в качестве внедряемого вещества для поглощения ионов лития. Структура предпочтительно аналогична структуре положительного электрода и имеет следующие особенности.

Токосъемный элемент отрицательного электрода также предпочтительно содержит трехмерную пористую металлическую структуру, в частности, в виде пористого металла.

Он является относительно толстым и имеет толщину, по меньшей мере, 0,2 мм, при этом следующие значения являются предпочтительными в указанном порядке: 0,3 мм, 0,4 мм, 0,5 мм, 0,6 мм.

Количество химически активного вещества в отрицательном электроде на единицу площади составляет, по меньшей мере, 10 мг/см2, при этом предпочтительными являются следующие значения в указанном порядке: 20 мг/см2, 40 мг/см2, 60 мг/см2, 80 мг/см2, 100 мг/см2.

Емкость на единицу площади предпочтительно составляет, по меньшей мере, 2,5 мА-ч/см2, при этом следующие значения являются предпочтительными в указанном порядке: 5 мА-ч/см2, мА-ч/см2, 15 мА-ч/см2, 20 мА-ч/см2, 25 мА-ч/см2, 30 мА-ч/см2.

Он предпочтительно является пористым и имеет пористость не более 50%, при этом следующие значения являются предпочтительными в указанном порядке: 45%, 40%, 35%, 30%.

Содержание связующего вещества предпочтительно составляет не более 5% по весу, более предпочтительно не более 3% по весу, особо предпочтительно не более 1% по весу. Особо предпочтительным является отрицательный электрод, который не содержит связующего вещества.

Изобретение и предпочтительные варианты его осуществления будут рассмотрены на примере описанных далее экспериментов.

Эксперимент 1

Была получена паста с использованием следующих компонентов:

94% по весу нелегированного литий-железо-фосфата с защитным покрытием из углерода и со средним размером частиц приблизительно 2-3 мкм,

2% по весу углеродной сажи в качестве улучшающего удельную проводимость вещества,

4% по весу THV в качестве связующего вещества.

Сначала растворили связующее вещество в ацетоне, затем в раствор добавили углеродную сажу с одновременным перемешиванием и, наконец, добавили активную массу попеременно с дополнительным растворителем также с одновременным перемешиванием.

Пасту равномерно внедрили в пористый металл с начальной пористостью более 90% и высушили в течение 1 часа при температуре 50°С. После охлаждения материал электрода с исходно толщиной 1,6 мм спрессовали с помощью каландра до толщины 0,6 мм. Затем его подвергли закалке при температуре 180°С. Полученный материал электрода имел поперечное сечение, соответствующее изображению на фиг.3.

Из материала электрода вырезали образцы размером 1 см2. Образцы имели емкость приблизительно 13 мА-ч. Затем их исследовали в электролитическом кулонометре в виде трехэлектродной установки, содержащей контрольный электрод и противоэлектрод из металлического лития. В электролитическом кулонометре использовали электролит с составом LiAlCl4*1,5SO2.

С целью определения разрядной емкости электродов при различных токовых нагрузках в электролитическом кулонометре было осуществлено 40 циклов заряда-разряда.

Зарядка в каждом случае осуществлялась с одинаковой скоростью 1 С ("С" означает коэффициент номинальной емкости зарядки или разрядки в течение 1 часа). Разрядка осуществлялась после каждой операции зарядки, при этом на протяжении 40 циклов элементы разряжались со следующими скоростями:

в течение 10 циклов со скоростью 1 С,

в течение каждых 4 циклов со скоростью 2 С, 4 С, 8 С, 10 С, 15 С,

в течение 10 циклов со скоростью 1 С.

Зарядка осуществлялась до напряжения 3,7 В. Разрядка завершалась при напряжении 3,2 В.

На фиг.4 в качестве средних показателей восьми экспериментов показана разрядная емкость QD в мА-ч/г в зависимости от числа циклов. Очевидно, что даже при очень высоких скоростях разрядки остается доступной значительная доля номинальной емкости. Если, например, элемент разряжается таким сильным током, что он опустошается за шесть минут (10 С), все же может быть извлечено две трети номинальной емкости.

На фиг.5 в обобщенном виде приведены проиллюстрированные на фиг.4 результаты, показывающие зависимость разрядной емкости QD от скорости С разрядки (диаграмма А). На диаграмме В приведены данные из публикации (12) W.Porcher et al., "Composite Electrodes for High-Energy Lithium Battery, J. Electrochem. Soc., 2009 г., стр.А133-А144.

В этой публикации описано изготовление относительно толстых электродов для органических ионно-литиевых элементов. В данном случае толщина 0,2 мм считается уже большой (по сравнению с принятой ранее толщиной). Электроды изготавливались с использованием водорастворимого связующего вещества в водной суспензии. Полученная емкость на единицу площади ("плотность емкости") составляла 3 мА-ч/см2 при нагрузке 20 мг/см2 и толщине электрода 200 мкм. Результаты измерений, представленные на фиг.5, почерпнуты из фиг.1 на стр.А135 публикации и относятся к наилучшему материалу ("CMC"). Очевидно, что емкость снижается со скоростью разрядки значительно быстрее, чем у электрода согласно изобретению. При скорости разрядки, например, 10 С описанный в публикации положительный электрод органического ионно-литиевого элемента имел разрядную емкость 18 мА-ч/г по сравнению с 100 мА-ч/г в настоящем изобретении. Результаты сравнения представлены в следующей далее Таблице 1:

На фиг.6 показана зависимость сопротивления R электрода от числа циклов. Несмотря на очень высокие скорости разрядки сопротивление электрода остается преимущественно стабильным в интервале от 0,6 до 0,8 Ом.

Эксперимент 2

В этом эксперименте изготовили элемент типа Sub-C со спиральной навивкой и электродами емкостью 17 мА-ч/см2 (положительный электрод из массы LIP, как в эксперименте 1).

Электроды были свиты в спираль вместе с находящимся между ними разделителем и помещены в корпус типа Sub-C. Затем его заполнили раствором электролита с составом LiAlCl4·6SO2.

Элемент зарядили со скоростью от 0,7 С до 831 мА-ч. Разрядный ток составлял 10 А, что соответствует скорости разрядки 7 С. Разрядку прекратили при напряжении элемента 2 В и извлеченной емкости 728 мА-ч.

Это соответствует 88% зарядной емкости. Тем самым была доказана высокая допустимая нагрузка по току.

Эксперимент 3

Использовали положительный электрод согласно изобретению и положительный электрод, содержащий окись лития и кобальта в качестве химически активного вещества, но в остальном с аналогичными характеристиками, чтобы определить зависимость емкости от числа циклов заряда-разряда (в каждом случае со скоростью 1 С) в электролитическом кулонометре.

На фиг.7 показаны результаты, полученные с использованием электролита на основе SO2, содержащего 1,5 моля SO2 на моль электропроводящей соли (четыреххлористого алюмината лития). Разрядную емкость QD в процентах теоретического значения отложили в зависимости от числа циклов осуществленных заряда-разряда, при этом на диаграмме А представлен LIP-электрод, а на диаграмме В - электрод на основе окиси лития и кобальта. Очевидно, что в случае LIP-электродов может использоваться практически почти вся теоретическая емкость, тогда как в случае сравниваемого электрода на практике в среднем доступно всего около 60% теоретической емкости. Тем самым преимущественно нивелируется более высокая теоретическая емкость окись лития и кобальта (273 мА-ч/г), чем LIP (170 мА-ч/г).

На фиг.8 показаны результаты эксперимента, отличающегося от эксперимента, проиллюстрированного на фиг.7 лишь концентрацией электропроводящей соли в электролите. В этом случае она составляла 4,5 моля SO2 на моль LiAlCl4. Очевидно, что LIP-электрод также отлично зарекомендовал себя при использовании электролита с меньшей концентрацией электропроводящей соли (диаграмма А), тогда как емкость электрода на основе окиси лития и кобальта быстро упала до неприемлемо низких значений (диаграмма В).

Эксперимент 4

На фиг.9 показаны результаты эксперимента, в котором сравнивали функцию комплексного элемента с отрицательным угольным электродом, электролитом на основе SO2 и положительным электродом согласно изобретению с емкостью 19 мА-ч/см2 (диаграмма А) и элемента с положительным электродом на основе окиси лития и кобальта (диаграмма В), но в остальном с аналогичными характеристиками. В этом случае электролит содержал 6 молей SO2 на моль LiAlCl4.

Разрядную емкость QD в процентах теоретического значения отложили в зависимости от числа циклов. После первоначально снижения извлекаемая емкость элемента согласно изобретению остается почти постоянной, тогда как она быстро снижается до неприемлемо низких значений у сравниваемого элемента.

Это подтверждает превосходство элемента согласно изобретению, в особенности, в сочетании с электролитом с относительно высоким содержанием SO2.

В целом в контексте изобретения было обнаружено, что предпочтительно использовать электролит с относительно низким содержанием SO2. Это противоречит преобладающим в более ранних публикациях рекомендациям использовать в литиевых элементах с электролитом на основе SO2 относительно низкую концентрацию SO2, в особенности, с учетом давления пара.

Одним из средств повышения стабильности элемента, которое может использоваться в качестве альтернативы или в дополнение к высокому содержанию SO2, является использование галогенида лития, предпочтительно хлорида лития, предпочтительно в качестве добавки к активной массе положительного электрода.

На фиг.10 показаны результаты длительного испытания представленного на диаграмме А на фиг.9 элемента, разрядная емкость Qo которого также отложена в зависимости от числа циклов. Проиллюстрировано приблизительно 9700 циклов, в ходе которых снижение извлекаемой емкости на 100 циклов является исключительно малым, а именно менее 0,4%.

Предварительная восстановительная обработка защитных покрытий

Как описано выше, стабильность емкости литиевых элементов с электролитом на основе SO2 может быть улучшена с помощью, по меньшей мере, одного электрода внедрения, в частности интеркаляционного электрода, путем предварительной обработки с целью восстановления защитных покрытий, по меньшей мере, на одном электроде внедрения. Для этого существуют различные способы.

Первым способом является высокотемпературная термообработка электрода внедрения. Это касается, в частности, угольных электродов, которые закаливаются при температуре, по меньшей мере, 900°С в бескислородной среде (предпочтительно в среде инертного газа) в течение длительного времени (по меньшей мере 10, предпочтительно, по меньшей мере, 20, особо предпочтительно 40 часов).

В качестве альтернативы или дополнительно, защитные покрытия на отрицательном угольном электроде могут быть восстановлены с использованием графита с относительно малой удельной площадью поверхности.

В одном из дополнительных предпочтительных вариантов осуществления предварительная обработка с целью восстановления защитных покрытий включает нанесение тонкого поверхностного слоя на соответствующий электрод.

Такой поверхностный слой может наноситься, в частности, методом осаждения атомных слоев (ALD). Этот способ в последнее время применяется в различных целях. Общие сведения о нем приведены, например, в публикации (13) S.M.George "Atomic Layer Deposition: An Overview", Chem. Rev. 2010 г., стр.111-131.

Технологические параметры следует адаптировать к требованиям электрода. В контексте изобретения было обнаружено, что особые выгоды обеспечиваются в случае предварительной обработки угольного электрода NO2-TMA (двуокисью азота- триметилалюминием). Пи этом угольном электроде образуется исходный функциональный слой, выгодный для последующей обработки методом ALD. В этой связи можно сослаться на работу (14) G.M.Sundaram и др. "Leading Edge Atomic Layer Deposition Applications", ECS Transactions, 2008 г., стр.19-27.

Нанесение покрытий методом ALD предпочтительно относится к нанесению тонкого слоя Al2O3. Исходя из современных знаний приемлемой альтернативой является SiO2.

Одним из дополнительных способов нанесения поверхностного слоя для восстановления защитных покрытий является нанесение покрытия погружением. Для этого химически активное вещество внедрения, предназначенное для формирования электрода, или весь электрод вводят в контакт с реакционным раствором, который содержит исходные вещества для формирования слоя. Затем осуществляются высокотемпературную обработку с целью формирования и отверждения слоя. Может использоваться, например, следующий способ.

Смешивают изопропанол, воду, соляную кислоту с концентрацией 1 моль и тетраэтилортосиликат в молярном соотношении 3:1:1:1. Выдерживают раствор при комнатной температуре. Затем разбавляют его изопропанолом в объемном соотношении 1:1. Погружают обрабатываемые электроды в реакционный раствор на 30 секунд или в случае образования пузырьков до его прекращения. Затем в течение 48 часов высушивают электроды в сушильном шкафу при температуре 200°С без вакуума.

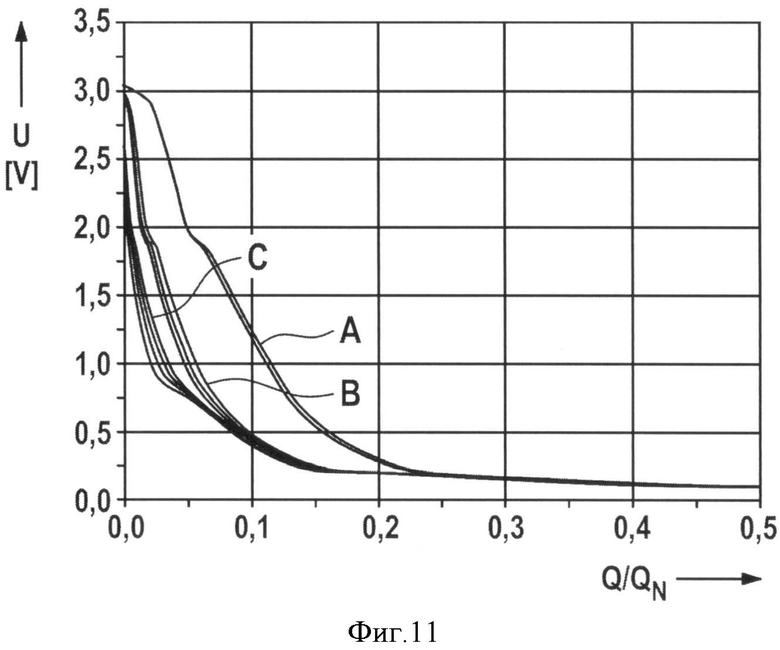

На фиг.11 показаны результаты эксперимента со следующими материалами электрода.

А. Отрицательный электрод без восстановительной обработки защитных покрытий

Б. Отрицательный электрод, химически активное вещество предварительно обработано методом нанесения покрытия погружением с образованием слоя SiO2 до внедрения в электрод

В. Отрицательный электрод, предварительно обработанный в целом методом нанесения покрытия погружением с образованием слоя SiO2.

Три экспериментальных электрода исследовали в электролитическом кулонометре. Напряжение U, подаваемое на литий во время зарядки, отложили в вольтах в зависимости от состояния Q зарядки, представленного в процентах номинальной емкости QN. В трех проиллюстрированных группах диаграмм показаны результаты нескольких экспериментов в каждом случае с описанными выше электродами. Область под диаграммой на фиг.11 соответствует емкости элемента, потерянной вследствие формирования защитных покрытий. Очевидно, что потеря емкости у двух предварительно обработанных электродов является значительно меньшей, чем у необработанного электрода, при этом целиком обработанный электрод имеет несколько лучшие показатели, чем другой предварительно обработанный электрод.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕМЕНТ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2004 |

|

RU2343601C2 |

| ПЕРЕЗАРЯЖАЕМЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ | 2011 |

|

RU2560717C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ЭЛЕМЕНТА АККУМУЛЯТОРНОЙ БАТАРЕИ И СОДЕРЖАЩИЙ ЭЛЕКТРОЛИТ ЭЛЕМЕНТ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2013 |

|

RU2629556C2 |

| ЭЛЕМЕНТ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2020 |

|

RU2788178C1 |

| Элемент аккумуляторной батареи | 2020 |

|

RU2786511C1 |

| Электролит на основе SO2 для элемента аккумуляторной батареи и элемент аккумуляторной батареи | 2020 |

|

RU2772790C1 |

| ЭЛЕМЕНТ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2020 |

|

RU2772791C1 |

| ЭЛЕМЕНТ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2020 |

|

RU2786631C1 |

| ЭЛЕМЕНТ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2020 |

|

RU2787017C1 |

| Периодически заряжаемый аккумуляторный элемент с сепаратором | 2018 |

|

RU2718112C1 |

Заявлен перезаряжаемый литиевый элемент аккумуляторной батареи, имеющий корпус, положительный электрод, отрицательный электрод и электролит, содержащий электропроводящую соль, в котором основой электролита является SO2, и положительный электрод содержит химически активное вещество, имеющее состав LixM'yM"z(XO4)aFb, в котором М' означает, по меньшей мере, один металл, выбранный из группы элементов, включающей Ti, V, Cr, Mn, Fe, Co, Ni, Cu и Zn, М" означает, по меньшей мере, один металл, выбранный из группы, включающей металлы групп IIA, IIIA, IVA, VA, VIA, IB, IIB, IIIB, IVB, VB, VIB и VIIIB, Х выбран из группы элементов, включающей Р, Si и S, х имеет величину больше 0, у имеет величину больше 0, z имеет величину больше или равную 0, а имеет величину больше 0 и b имеет величину больше или равную 0. Снижение потери емкости аккумуляторной батареи является техническим результатом изобретения. 4 н. и 24 з.п. ф-лы, 11 ил., 1 табл., 4 пр.

1. Перезаряжаемый литиевый элемент аккумуляторной батареи, имеющий корпус, положительный электрод, отрицательный электрод и электролит, содержащий электропроводящую соль,

в котором

основой электролита является SO2,

электролит содержит, по меньшей мере, 2 моля SO2 на моль электропроводящей соли, положительный электрод имеет токосъемный элемент с трехмерной пористой металлической структурой и

содержит химически активное вещество, имеющее состав LixM′yM″z(XO4)aFb, в котором

М′ означает, по меньшей мере, один металл, выбранный из группы элементов, включающей Ti, V, Cr, Mn, Fe, Со, Ni, Cu и Zn,

М″ означает, по меньшей мере, один металл, выбранный из группы, включающей металлы групп IIА, IIIА, IVA, VA, VIA, IB, IIВ, IIIВ, IVB, VB, VIB и VIIIB,

X выбран из группы элементов, включающей Р, Si и S,

х имеет величину больше 0,

у имеет величину больше 0,

z имеет величину больше или равную 0,

а имеет величину больше 0 и

b имеет величину больше или равную 0.

2. Аккумуляторный элемент по п. 1, отличающийся тем, что X означает Р, при этом предпочтительно М′ означает Fe, особо предпочтительно b равно 0.

3. Аккумуляторный элемент по п. 1, отличающийся тем, что положительный электрод имеет толщину, по меньшей мере, 0,25 мм.

4. Аккумуляторный элемент по п. 1, отличающийся тем, что положительный электрод содержит химически активное вещество на единицу площади в количестве, по меньшей мере, 30 мг/см2.

5. Аккумуляторный элемент по п. 1, отличающийся тем, что положительный электрод является пористым, при этом пористость положительного электрода

составляет предпочтительно не более 50%.

6. Аккумуляторный элемент по п. 1, отличающийся тем, что трехмерная пористая металлическая структура токосъемного элемента находится в виде пористого металла.

7. Аккумуляторный элемент по п. 6, отличающийся тем, что пористая металлическая структура проходит преимущественно по всей толщине положительного электрода.

8. Аккумуляторный элемент по любому из пп. 1-7, отличающийся тем, что активный металл преимущественно равномерно распределен в металлической структуре положительного электрода.

9. Аккумуляторный элемент по п. 1, отличающийся тем, что отрицательный электрод имеет толщину, по меньшей мере, 0,2 мм.

10. Аккумуляторный элемент по п. 1, отличающийся тем, что положительный электрод содержит в качестве связующего вещества фторированное связующее вещество, при этом концентрация связующего вещества составляет не более 10% по весу.

11. Аккумуляторный элемент по п. 1, отличающийся тем, что отрицательный электрод содержит углерод для внедрения ионов лития.

12. Аккумуляторный элемент по п. 1, отличающийся тем, что количество химически активного вещества отрицательного электрода на единицу площади составляет, по меньшей мере, 10 мг/см2.

13. Аккумуляторный элемент по п. 1, отличающийся тем, что отрицательный электрод является пористым и имеет пористость не более 50%.

14. Аккумуляторный элемент по п. 1, отличающийся тем, что отрицательный электрод содержит в качестве связующего вещества фторированное связующее вещество, при этом концентрация связующего вещества составляет не более 5% по весу.

15. Аккумуляторный элемент по п. 1, отличающийся тем, что электролит содержит, по меньшей мере, 2,5 моля SO2 на моль электропроводящей соли.

16. Аккумуляторный элемент по п. 1, отличающийся тем, что электролит содержит в качестве электропроводящей соли галогенид, оксалат, борат, фосфат, арсенат или галлат щелочного металла или щелочноземельного металла.

17. Аккумуляторный элемент по п. 1, отличающийся тем, что он имеет допустимую нагрузку по току на единицу площади положительного электрода, по меньшей мере, 10 мА/см2.

18. Аккумуляторный элемент по п. 1, отличающийся тем, что он содержит галогенид лития, смешанный с химически активным веществом положительного электрода.

19. Перезаряжаемый литиевый элемент аккумуляторной батареи, имеющий корпус, положительный электрод, отрицательный электрод и электролит, содержащий электропроводящую соль,

в котором

основой электролита является SO2 и,

по меньшей мере, одним из электродов является электрод внедрения, содержащий токосъемный элемент, контактирующий с химически активным веществом электрода, при этом химически активное вещество применимо для внедрения ионов лития и предварительно обработано с целью уменьшения образования защитных слоев.

20. Аккумуляторный элемент по п. 19, отличающийся тем, что, по меньшей мере, один электрод предварительно обработан с целью уменьшения образования защитных покрытий посредством поверхностного слоя химически активного вещества.

21. Способ изготовления электрода для аккумуляторного элемента по п. 1, включающий стадии, на которых:

получают пастообразную массу химически активного вещества с необязательным добавлением связующего вещества и(или) улучшающего удельную проводимость вещества, при этом химически активное вещество имеет состав LixM′yM″z(XO4)aFb, в котором

М′ означает, по меньшей мере, один металл, выбранный из группы элементов, включающей Ti, V, Cr, Mn, Fe, Со, Ni, Cu и Zn,

М″ означает, по меньшей мере, один металл, выбранный из группы, включающей металлы групп IIА, IIIА, IVA, VA, VIA, IB, IIВ, IIIВ, IVB, VB, VIB и VIIIB,

X выбран из группы элементов, включающей Р, Si и S,

х имеет величину больше 0,

у имеет величину больше 0,

z имеет величину больше или равную 0,

а имеет величину больше 0 и

b имеет величину больше или равную 0,

равномерно вводят пастообразную массу в трехмерную пористую металлическую структуру,

прессуют трехмерную металлическую структуру, содержащую пастообразную массу, таким образом, что ее толщина уменьшается предпочтительно, по меньшей мере, на 20%.

22. Электрод, изготовленный способом по п. 21.

23. Аккумуляторный элемент по п. 19, отличающийся тем, что химически активное вещество содержит углерод.

24. Аккумуляторный элемент по п. 19, отличающийся тем, что химически активное вещество имеет состав LixM′yM″z(XO4)aFb, в котором

М′ означает, по меньшей мере, один металл, выбранный из группы элементов, включающей Ti, V, Cr, Mn, Fe, Со, Ni, Cu и Zn,

М″ означает, по меньшей мере, один металл, выбранный из группы, включающей металлы групп IIА, IIIА, IVA, VA, VIA, IB, IIВ, IIIВ, IVB, VB, VIB и VIIIB,

X выбран из группы элементов, включающей Р, Si и S,

х имеет величину больше 0,

у имеет величину больше 0,

z имеет величину больше или равную 0,

а имеет величину больше 0 и

b имеет величину больше или равную 0.

25. Аккумуляторный элемент по п. 20, отличающийся тем, что поверхностное покрытие наносят методом осаждения атомных слоев (ALD).

26. Аккумуляторный элемент по п. 25, отличающийся тем, что поверхностное покрытие содержит Al2O3 или SiO2.

27. Аккумуляторный элемент по п. 20, отличающийся тем, что поверхностное покрытие наносят методом нанесения покрытия погружением.

28. Аккумуляторный элемент по п. 27, отличающийся тем, что поверхностное покрытие содержит SiO2.

| WO 2008147751 A1, 04.12.2008 | |||

| WO 2008138132 A1, 20.11.2008 | |||

| МНОГОКАНАЛЬНАЯ СИСТЕМА СВЯЗИ | 1996 |

|

RU2103827C1 |

| US 2003157409 A1, 21.08.2003 | |||

| ЭЛЕКТРОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СОДЕРЖАЩАЯ ЕГО АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2005 |

|

RU2352029C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСТВОРА ЭЛЕКТРОЛИТА ДЛЯ Li/SO АККУМУЛЯТОРА | 2002 |

|

RU2222075C1 |

Авторы

Даты

2015-11-20—Публикация

2011-02-04—Подача