Настоящее изобретение относится к элементу аккумуляторной батареи, который состоит из отрицательного электрода (катода), электролита, содержащего электропроводящую соль, и положительного электрода (анода). Более точно, настоящее изобретение относится к щелочным аккумуляторным элементам, активной массой которых является щелочной металл, который в процессе зарядки элемента накапливается в и/или на отрицательном электроде. Вместе с тем, в качестве активной массы может использоваться другой металл, в частности щелочноземельный металл или металл второй группы периодической системы элементов. Электропроводящая соль электролита содержит катионы металла активной массы и соответствующие анионы. В щелочном элементе предпочтительно используют четырехгалоидный алюминат щелочного металла, такой как LiAlCl4.

Далее речь в первую очередь идет о щелочных элементах, в частности литиевых элементах в качестве примера. Вместе с тем, это не следует понимать как ограничение общей применимости настоящего изобретения.

Элементы такого типа обычно состоят из множества помещенных друг на друга слоев, площадь основной поверхности которых значительно превышает их толщину. Слои имеют примерно одинаковую площадь основной поверхности и расположены в элементе один поверх другого по типу сэндвича. Обычно элементы имеют форму призмы с кубовидным корпусом и прямыми слоями и форму цилиндра, в котором слои скручены в рулоны.

Обычные элементы состоят, по меньшей мере, из трех слоев, а именно, отрицательного электрода, положительного электрода и разделителя, который химически и механически разделяет два электрода. Разделитель должен отвечать строгим требованиям.

Он должен обеспечивать химическое разделение положительного и отрицательного электродов. Без такого электрического разделения работа аккумуляторного элемента невозможна.

Он должен обеспечивать равномерное распределение жидкого электролита между электродами.

Он должен обеспечивать механическое разделение анодного пространства и катодного пространства, но в то же время обеспечивать необходимый перенос электролита, а также газа между двумя пространствами, образующими элемент.

Он должен надежно предотвращать короткие замыкания между электродами. Это, в частности, относится к случаю, когда во время зарядки элемента, на поверхности электрода осаждается активный металл.

Последняя проблема имеет в особенности большое значение, если активная масса, в частности, после множества циклов зарядки и разрядки осаждается не в виде гладкого слоя с ровной поверхностью, а образует кусочно-нитевидную структуру. Во время зарядки элементов, в особенности щелочных элементов, в частности литиевых элементов, образуются неразветвленные нити, имеющие (у конкретного элемента с конкретным электролитом) стандартный, преимущественно равный диаметр. Такие нити прорастают друг через друга, образуя сплетения, и известны как нитевидные кристаллы. Формирование нитевидных кристаллов объясняют образованием тонкого покровного слоя на поверхности химически активного металла в результате реакции естественного саморазряда. Поскольку такой слой не является полностью однородным, электролитически осажденный активный металл предпочтительно в более тонких точках прорастает через покровный слой и далее на конце определенной нити.

Из-за образования таких нитевидных структур на разделитель воздействует значительное механическое усилие. Кроме того, при выборе соответствующих материалов следует учитывать следующие требования.

Материал разделителя должен являться инертным по отношению к элементу.

Разделитель должен быть максимально тонким, чтобы обеспечить большое количество запасенной энергии на единицу веса.

Характеристики эффективности элемента и срок его службы частично зависят от проницаемости разделителя для ионов электролита.

Разделитель должен иметь приемлемую стоимость.

Идеально работающий разделитель в особенности важен в ионно-литиевых элементах и литиевых элементах с полимерным электролитом. Если литий в таких элементах осаждается на поверхности отрицательного электрода, необходимо достоверно исключить контакт химически высокоактивного металла с положительным электродом, поскольку короткое замыкание, происходящее в результате такого контакта, немедленно вызовет неконтролируемую последовательность реакций, которую называют "тепловым пробоем". Происходит неконтролируемое сжигание или даже взрыв раствора органического электролита таких элементов. Ввиду такой опасности элементы данного типа обычно изготавливают относительно небольших размеров. Кроме того, предусматривают дополнительные меры безопасности, главным образом, электронной безопасности.

Отрицательный электрод в элементах такого типа обычно является "электродом вложения". Данный термин в целом относится к электродам, активный металл внутри которых готов к обмену с электролитом в процессе зарядки и разрядки элемента. В ионно-литиевых элементах и литиевых элементах с полимерным электролитом отрицательный электрод является электродом вложения на основе графита, при этом во время зарядки элемента в нем накапливаются ионы металла электропроводящей соли. По возможности элемент используют таким образом, чтобы избежать рабочих состояний, в которых активный металл осаждается на поверхности электрода. Вместе с тем, достичь этого на практике возможно лишь при помощи сложных электронных средств, позволяющих надежно обезопасить элемент от перезарядки и зарядки при относительно сильных токах (превышающих предельную величину для конкретного элемента). Электроника должна отличаться исключительной точностью (например, предельное напряжение зарядки 4,2В±0,01 В) и надежностью (не более одного дефекта на 100 миллионов). В результате существенно повышаются затраты. Тем не менее, это не позволяет устранить все опасности.

Исходя из этого, технической задачей настоящего изобретения является создание перезаряжаемого элемента аккумуляторной батареи, в частности щелочного элемента, и, прежде всего, литиевого элемента, отвечающего наиболее высоким стандартам безопасности при минимальных затратах и отличающегося тем, что в нем полностью сохранены или даже усовершенствованы все полезные свойства элементов определенного типа (применительно к литиевым элементам, в частности, количество запасенной энергии на единицу веса, превышающее показатель элементов всех остальных типов).

Согласно первой основной особенности настоящего изобретения данная задача решена за счет элемента аккумуляторной батареи, который состоит из отрицательного электрода, электролита, содержащего электропроводящую соль, и положительного электрода, при этом основой электролита является SO2, a благодаря пространству между положительным электродом и отрицательным электродом активная масса, осаждающаяся на отрицательном электроде во время зарядки элемента, контактирует с положительным электродом, в результате чего на поверхности электрода происходят локально ограниченные реакции короткого замыкания.

Применительно к настоящему изобретению опытным путем было установлено, что аккумуляторные элементы, содержащие электролит на основе SO2, отличаются совершенно непредсказуемым поведением в режиме короткого замыкания, когда активный металл, осаждающийся на поверхности отрицательного электрода, контактирует с положительным электродом. Если такие короткие замыкания локально ограничены соответствующими средствами, в этом случае не происходит ни реакций, приводящих к "тепловому пробою", ни необратимых реакций, в результате которых происходит пассивирование части активного металла и снижение зарядной емкости элемента. Как было установлено опытным путем, локально ограниченные короткие замыкания такого типа и связанные с ними реакции никак не сказываются отрицательным образом на свойствах элемента. Так, предложенный в настоящем изобретении элемент действует без разделителя. Вместо этого он сконструирован таким образом, чтобы способствовать целенаправленным местным контактам активной массы, осаждающейся на отрицательном электроде во время зарядки элемента, с положительным электродом. Это является существенным отклонением от конструкции существующих обычных элементов.

Как было отмечено, данные наблюдения относятся к элементам, электролит которых основан на SO2. Электролитом, основанным на SO2, является электролит, который не только содержит SO2 в качестве добавки в малых концентрациях, но у которого SO2, по меньшей мере, частично обеспечивает мобильность ионов электропроводящей соли, которая содержится в электролите и вызывает перенос заряда. Дополнительная информация по этому вопросу содержится в заявке WO 00/79631 и документах, приведенных в ней в качестве ссылки.

По данным экспериментов, на которых основано настоящее изобретение, в результате местных коротких замыканий и последующего нагрева электролита происходит образование соединений активного металла с SO2, применительно к литиевому элементу образование дитионита лития (Li2S2O4). Несмотря на то, что данное соединение отличается сравнительно слабой растворимостью, ни один их исходных продуктов, участвовавших в реакции (Li и SO2), окончательно не выводится из процесса работы элемента, поскольку образование дитионита компенсирует реакция растворения, в результате которой достаточно быстро достигается равновесие, благоприятное для работы элемента. Более подробная информация по данному вопросу приведена в заявке WO 00/79631.

Кроме того, реакция с положительным электродом может происходить вблизи местных коротких замыканий. Это в особенности относится к элементам, у которых положительный электрод содержит окись металла, в частности окись металла переходной валентности с порядковым номером от 22 до 28. Окись предпочтительно находится в виде интеркалированного соединения, состоящего из активного металла, одного из упомянутых металлов переходной валентности и кислорода. Особо предпочтительными металлами переходной валентности являются кобальт, никель и железо. На практике также применимы интеркалированные соединения на основе двух- и трехкомпонентных окислов металла, содержащих в структуре решетки два или три различных металла переходной валентности. Источником дополнительной информации о таких материалах электрода, особо предпочтительных для настоящего изобретения, также служат противопоставленные настоящему изобретению заявка WO 00/79631 и патент США US 4567031. Например, как было установлено авторами изобретения, при использовании положительного электрода на основе окиси кобальта в результате местных коротких замыканий протекает следующая реакция:

CoO2+Li→LiCoO2

Данная реакция отображает интеркалирование активного металла во время разрядки элемента.

Осаждение металлического лития на отрицательном электроде таким образом, чтобы он мог контактировать с положительным электродом в отсутствии разделителя, происходит главным образом в двух рабочих состояниях, а именно, во время зарядки при особо сильном токе или при избыточной зарядке, т.е., когда количество электрического заряда в процессе зарядки превышает емкость отрицательного электрода. В названных рабочих состояниях реакция короткого замыкания, которая соответствует разрядке элемента, не только не является неблагоприятной, а даже предпочтительна. Тем самым, местные короткие замыкания даже оказывают благоприятное действие и могут считаться "полезными средствами ускорения процесса".

Таким образом, как показали экспериментальные испытания настоящего изобретения, элемент, в конструкции которого отсутствует разделитель, отлично зарекомендовал себя как с точки зрения безопасности, так и характеристик (стабильности цикла, емкости и т.д.).

Такой элемент обладает, в том числе, следующими преимуществами.

Сниженным собственным сопротивлением за счет отсутствия разделителя с мелкими порами, которые проявляют тенденцию к закупориванию.

Повышенной безопасностью за счет устранения факторов, которые в обычных элементах связаны с повреждением разделителя.

Сниженной стоимостью за счет экономии на материалах разделителя, которые обычно являются важным фактором, влияющим на стоимость.

Уменьшенной массой и размерами, за счет чего увеличено количества запасенной энергии на единицу веса и удельная мощность элемента.

Возможностью зарядки при сильном токе и, следовательно, быстрой зарядки за счет исключения возможности осаждения активного металла на поверхности элемента.

Возможностью использования стандартных производственных мощностей, например, существующих мощностей по изготовлению ионно-литиевых элементов.

Необходимо, чтобы короткие замыкания и любые вызванные нагревом реакции в результате коротких замыканий были ограничены соответствующими средствами.

Для этого предпочтительно используют пористый изоляционный слой, через поры которого активная масса, осаждающаяся на отрицательном электроде во время зарядки элемента, может прорастать до поверхности положительного электрода. Пористый изоляционный слой предпочтительно непосредственно контактирует с положительным электродом, при этом такой контакт происходит по всей площади их поверхностей.

Поры изоляционного слоя должны иметь достаточный размер, чтобы активная масса могла прорастать через слой до поверхности положительного электрода. Кроме того, за счет структуры положительного электрода должен быть обеспечен контакт между активной массой и положительным электродом, ограниченный локальными областями (участками) поверхности электрода, чтобы происходили только короткие замыкания, которые не приводят к вступлению в реакцию дополнительного количества лития (который присутствует в пористом изоляционном слое или в других частях его границы раздела с отрицательным электродом). Если местное короткое замыкание дает толчок последующим коротким замыканиям, вследствие значительного повышения температуры может произойти неконтролируемая реакция лития, т.е. "тепловой пробой".

Соответствующую структуру пористого изоляционного слоя необходимо выбирать индивидуально для элемента каждой конкретной конструкции. Следует принимать во внимание, что диаметр нитевидных кристаллов, образующихся в процессе осаждения лития, неодинаков у различных элементов. Это особо четко проявляется при сравнении элементов, в которых используют различные электролиты. В случае использования органического электролита нитевидные кристаллы обычно имеют значительно больший диаметр, чем при использовании электролита на основе SO2. Таким образом, вполне возможно, что один и тот же слой с определенной пористостью, который предотвращает проникновение (прорастание) нитевидных кристаллов в элементе первой конструкции и, тем самым, действует как разделитель, в другом элементе проницаем для осажденной активной массы.

По этой и другим причинам практически невозможно получить числовые величины или другую количественную информацию о размере пор применимых изоляционных слоев. Кроме того, в данном случае в качестве характеристики применимых изоляционных слоев непригодны стандартные технические данные изготовителей материалов для пористых слоев, такие как "средний размер пор" и "максимальный размер пор", поскольку существенное значение имеет распределение пор по размеру. Например, может быть применимым слой с большей процентной долей очень мелких пор, но с достаточным числом более крупных пор, через которые может прорастать активная масса. Вместе с тем, применимость материала слоя для выполнения описанной здесь функции может быть без проблем испытана опытным путем, что более подробно описано далее.

Пористый изоляционный слой может быть выполнен, например, в виде самоподдерживающейся пленки, пористой композитной структуры из частиц. волокон или микротрубок, соединенных связующим веществом, или даже в виде рыхлого вещества с литой консистенцией. В любом случае предпочтительно, чтобы слой хорошо увлажнялся, а раствор электролита легко проникал в него. Пористый изоляционный слой предпочтительно содержит вещество с пористой структурой в виде частиц, волокон или трубок, которое, в частности, получают из окислов, карбидов или химически устойчивых силикатов. Особо применимым связующим веществом является тройной сополимер, состоящий из тетрахлорэтана. гексафторпропилена и винилиденфторида.

Пористый изоляционный слой необязательно должен представлять собой отдельный слой, отличающийся от остальных функциональных слоев элемента. Это в особенности относится к предпочтительному варианту осуществления настоящего изобретения, в котором отрицательный электрод состоит из электропроводящей плоскостной подложки, например, в виде металлического листа, пены или ткани и связанного с подложкой непроводящего осажденного слоя, за счет чего активная масса, осаждающаяся на поверхности подложки, проникает в ее поры и дополнительно осаждается в них. Данное решение известно из заявки WO 02/09213, ссылка на которую делается в этой связи. Вместе с тем, в отличие от описанной в названной заявке конструкции в настоящем изобретении между осажденным слоем и положительным электродом не предусмотрен барьерный слой, непроницаемый для активной массы. Пористый изоляционный слой, служащий эффективным средством локализации коротких замыканий, неизбежно возникающих в результате отсутствия барьерного слоя, может быть выполнен в виде составного (неотличимого) компонента осажденного слоя или в виде отдельного слоя, который расположен между осажденным слоем и положительным электродом и по всей площади непрерывно связан с осажденным слоем.

В целом, особым преимуществом настоящего изобретения является конструктивное решение элемента, за счет которого во время зарядки элемента отрицательный электрод поглощает положительные ионы металла электропроводящей соли.

Во время нормальной зарядки элементов данного типа осаждение активного металла на поверхности электрода происходит не первоначально, а по мере накопления активного металла внутри структуры, которая является компонентом отрицательного электрода. Электроды, к которым относится вышесказанное, в данном описании в целом именуются "электродами вложения". Описанную выше конструкцию, состоящую из плоской электропроводящей подложки с порами, через которые во время зарядки происходит поглощение активной массы, и связанного с ней осажденного слоя, следует в соответствии с данным общим определением рассматривать как электрод вложения.

Согласно дополнительному варианту осуществления поглощение положительных ионов металла относится к внутренней части электропроводящей электродной массы, которая является частью отрицательного электрода. Важными примерами такой электропроводящей электродной массы являются электроды, содержащие углерод, в частности графитовые электроды, которые также используют в ионно-литиевых элементах. В данном случае, во время зарядки накапливание лития происходит не в полостях пор в результате осаждения, а путем внедрения в решетчатую структуру электропроводящей электродной массы. Помимо упомянутых графитовых электродов, в качестве примеров таких электродных материалов можно упомянуть литиевые электроды внедрения на основе Li4Ti5O12 или электроды, изготовленные из сплава.

Элементы с конструкцией такого рода обязательно должны иметь отдельный пористый изоляционный слой, предотвращающий прямой электрический контакт и, тем самым, короткие замыкания между отрицательным и положительным электродами (т.е. их соответствующими электропроводящими электродными массами). Такая конструкция более подробно описана ниже со ссылкой на чертежи.

Второй основной особенностью изобретения является способ изготовления элемента аккумуляторной батареи, в частности стадия очистки, предусмотренная таким способом. Согласно такому способу работу электрода элемента оптимизируют путем удаления ионов ОН-, связанных с электродом. Способ особо применим для изготовления аккумуляторных элементов согласно первой основной особенности настоящего изобретения, но он также имеет самостоятельное значение.

Согласно второй основной особенности изобретения для удаления ионов ОН- из электрода применяют очищающее средство, которое содержит первый очищающий компонент, вступающий в реакцию с ионами ОН-. Его вводят в контакт с электродом таким образом, чтобы в результате реакции с первым очищающим компонентом удалить с поверхности электрода связанные с ним ионы ОН-, при этом из электрода удаляют компоненты очищающего средства или продукты реакции, которые могут помешать работе элемента.

Для работы безводных аккумуляторных элементов, т.е., в частности, элементов, в которых используют электролит на основе SO2, очень важно, чтобы вода, остающаяся в структуре электролита (молекулярная вода, а также ионы H+ и ОН-), была полностью удалена. Это является серьезной проблемой, в особенности, в случае применения описанных выше электродов вложения.

Применительно к настоящему изобретению было установлено, что присутствие химически связанной воды может привести к пассивированию электродов и, тем самым, прекращению электродных процессов. В случае электрода вложения, в частности щелочного электрода внедрения (например, описанного выше типа, известного из заявки WO 00/79631, который изготовлен из интеркалированных соединений окислов металлов), это относится к удалению щелочного металла во время зарядки элемента и/или интеркалирования во время разрядки. В результате пассивирования повышается собственное сопротивление элемента.

Как было установлено авторами изобретения, пассивирование может быть объяснено реакцией молекул на поверхности электролита с водой (например, образующейся из-за влажности окружающего воздуха), в результате чего образуется покровный слой, содержащий гидроокись активного металла, т.е. в случае щелочного металла А соединение типа АОН. Даже ничтожные количества воды приводят к образованию покровного слоя из гидроокиси. Насколько известно авторам настоящего изобретения, образование покровного слоя едва ли можно предотвратить в процессе изготовления электродов, основой активной массы которых является интеркалированное соединение окиси металла, в частности LiCoO2. Это относится не только к наружным поверхностям электродов, но скорее (в типичном случае пористого материала электрода) также к его внутренней поверхности (внутри пор). Пассивирование электродов можно устранить за счет реакции с очищающим компонентом, который вступает в реакцию с ионами ОН- и именуется в настоящем описании очищающим компонентом. Первый очищающий компонент также далее именуется активирующим компонентом. Однако это не следует интерпретировать как ограничение.

Вторая основная особенность настоящего изобретения также относится к электроду вложения, в частности электроду внедрения, поверхность которого преимущественно не содержит ионов ОН-. Предпочтительно электрод также не содержит ионов ОН-. Объектом настоящего изобретения также является аккумуляторный элемент, включающий такой электрод. Термин "преимущественно не содержит ионов ОН- и/или ионов Н+" следует понимать как означающий, что пассивирование электрода вследствие присутствия ионов и/или происходящая в результате потеря емкости снижены до такой степени, что это отрицательным образом не сказывается на практической работе электрода в аккумуляторной батарее. Как более подробно объяснено далее, пассивирование приводит к постоянному повышению собственного сопротивления элемента во время циклов зарядки и разрядки. Соответствующие свойства электрода можно исследовать, например, при помощи циклической вольтамперометрии, что также более подробно объяснено далее. Отсутствие на поверхности активной массы ионов гидроокиси предпочтительно достигается описанным выше способом с использованием первого очищающего компонента.

Применительно к настоящему изобретению было установлено, что электроды вложения описываемого здесь типа содержат порядка 10000 частей на миллион химически связанной воды (т.е. 1 мас.% Н2О в пересчете на электрохимически активную массу электрода, в частности LiCoO2). Оптимизированный согласно настоящему изобретению электрод имеет содержание воды не более 5000 частей на миллион, предпочтительно не более 1000 частей на миллион, особо предпочтительно не более 100 частей на миллион, еще более предпочтительно не более 10 частей на миллион.

В качестве особо применимого первого очищающего компонента зарекомендовала себя не содержащая протонов кислота Льюиса. Данный термин относится к веществу, кислотные свойства которого охарактеризованы G.N.Lewis (т.е., которое является электронным акцептором), но не содержит ион Н+. Примерами предпочтительных кислот Льюиса являются AlF3, BF3, СО2, CS2 и GaCl3. В целом, применимость кислоты Льюиса для целей настоящего изобретения может быть проверена опытным путем.

Применимые кислоты Льюиса предварительно выбирают исходя из их силы, которую в свою очередь можно оценить исходя из разности величин электроотрицательности атомов, входящих в кислоту (например, Al и F в случае AlF3). Чем больше такая разность, тем больше сила кислоты Льюиса.

Очищающий компонент обычно представляет собой жидкость, состоящую из первого компонента, растворенного в соответствующем растворителе. В частности, в качестве растворителей применимы апротонные жидкости, такие как четыреххлористый углерод (CCl4). Чтобы обеспечить требуемую степень отсутствия воды в растворителе, используют молекулярное сито, в частности, на основе алюминосиликата металла с большой площадью поверхности. В принципе, в качестве растворителя также может использоваться газ или сверхкритическая среда, в частности, на основе сверхкритической СО2. Очищающий компонент может сам представлять собой текучую среду (например, сверхкритическую CO2) или газ (например, CS2). Очевидно, что в таких случаях очищающий компонент не должен включать дополнительный растворитель.

Концентрация активирующего компонента в очищающем средстве должна быть максимально высокой, а ее верхний предел в случае раствора зависит от растворимости активирующего компонента. Как правило, предпочтительным является насыщенный раствор. Тем не менее, эффект активации в принципе достижим при более низких концентрациях. Приемлемая концентрация должна быть определена опытным путем в конкретном случае в зависимости от длительности очистки и, конечно, также используемой кислоты Льюиса. Очищающее средство должно отвечать следующим практическим требованиям.

Если в ходе осуществления способа изготовления элемента по меньшей мере часть очищающего средства остается в электродах вложения, очищающее средство должно быть безвредным для работы элемента. В случае применения вредных компонентов обязательно должна быть обеспечена возможность их простого и полного удаления.

Очищающее средство должно быть совместимым с материалом электрода. В частности, оно не должно вызывать какую-либо реакцию, мешающую работе электрода.

Во втором предпочтительном варианте осуществления изобретения для оптимизации электродов вложения используют второй очищающий компонент. Он вступает в реакцию с ионами Н+ и контактирует с электродами вложения в очищающем средстве, за счет чего посредством реакции со вторым очищающим компонентом происходит удаление изнутри электрода связанных в нем ионов Н+. Применительно к настоящему изобретению было установлено, что свойства электродов вложения, в частности электродов внедрения описанного выше типа, также могут ухудшиться, если ионы Н+ (протоны) связаны с материалом электрода. Происходит обмен протонов с ионами щелочного металла электродов вложения, в результате чего снижается их способность поглощать активный металл (в частности, щелочной металл) и, тем самым, снижается электрическая емкость элемента. При помощи второго очищающего компонента протоны извлекают из электрода вложения. За этот счет повышают его поглощающую способность и, следовательно, также ионообменную емкость элемента.

В качестве второго очищающего компонента, в частности, применима соль, участвующая в ионообменной реакции с протонами, связанными в электроде вложения. Примерами такой соли являются галогениды, в частности фториды щелочного металла, щелочноземельного металла или металла третьей главной группы периодической системы. Для обозначения второго очищающего компонента далее используется термин "очищающая соль", что не ограничивает его применимость.

Применительно к очищающим компонентам и их использованию в способе изготовления возможны различные варианты. Например, уже в процессе изготовления по меньшей мере часть очищающей соли может быть введена в массу электрода и, таким образом, в электрод. Также может быть использован способ, в котором первый и/или второй очищающий компонент не вводят непосредственно в очищающее средство. Предпочтительно, конечно, также возможно, что данные компоненты получают на месте при помощи соответствующих реакций исходных веществ. Примерами являются соли, из которых путем расщепления галогенидов, предпочтительно фторидов, получают очищающую соль. В их число входят, в частности, соли анионов PF6 -, AsF6 -, BF4 - и AlF4 -. В качестве исходных продуктов для получения на месте очищающей соли также применимы органические соли.

Согласно предпочтительному варианту осуществления данного способа изготовления ионы ОН- и Н+ удаляют в две стадии в ходе двух отдельных процессов, во время каждого из которых используют отдельный (предпочтительно отличающийся) растворитель.

В частности, на первой стадии электроды вложения вводят в контакт с очищающим средством, которое состоит из не содержащей протоны кислоты Льюиса в легколетучем апротонном растворителе, таком как CCl4. Такое очищающее средство действует до тех пор, пока не произойдет перенос ионов ОН- из электрода в очищающее средство. Затем его удаляют.

На второй стадии электрод вводят в контакт со вторым очищающим средством, которое содержит второй очищающий компонент. По завершении реакции, необходимой для переноса протонов из электрода в очищающее средство, второе очищающее средство также удаляют. Полученный оптимизированный электрод, конечно, должен быть подвергнут дополнительной обработке в безводной среде, чтобы его свойства снова не ухудшились из-за поглощения воды и входящих в ее состав ОН- и Н+.

В принципе, в качестве растворителя очищающей жидкости также может использоваться электролит конкретного элемента. В частности, соответствующую очищающую соль вводят в элемент вместе с электролитом. Поскольку компоненты, образующиеся в результате ионного обмена с протонами, которые содержатся в электродах вложения, такие как HF и HCl, являются летучими, они улетучиваются сами. Этот процесс может быть ускорен за счет низкого вакуума (разрежения). В этом случае очищающую жидкость не удаляют из элемента, а оставляют в нем в качестве электролита. Остатки очищающей соли обладают дополнительными благоприятными свойствами (помимо извлечения ионов H+ из электрода).

В принципе, электроды могут быть обработаны очищающим средством как изнутри, так и снаружи элемента. В случае двухстадийного способа, в частности, первую стадию (удаление ионов ОН-) предпочтительно осуществляют вне элемента, а затем устанавливают частично оптимизированный электрод в элемент и осуществляют вторую стадию очистки (извлечение ионов ОН-) внутри ячейки.

Третья основная особенность настоящего изобретение относится к заполнению элемента раствором электролита. В DE 19911800 С1 описаны способ и устройство для заполнения аккумуляторного элемента, позволяющие решить особые проблемы, связанные с электролитами на основе SO2. Электролиты данного типа представляют собой соли, сольватированные растворителем (SO2), находящимся при комнатной температуре в газообразном состоянии. С целью преодоления возникающих в результате этого особых проблем предложена сложная установка, в которой полую иглу необходимо газонепроницаемо провести через впускное отверстие батареи до пакета электродов. При этом существует опасность того, что конец полой иглы может повредить пакет электродов и вызвать внутреннее короткое замыкание. Кроме того, такая тонкая полая игла может быть легко забита кристаллизовавшейся электропроводящей солью. Для заполнения в элементе создают разрежение, и после переключения клапана всасывают в элемент раствор электролита. В этом случае значительная разность давлений между раствором электролита и внутри элемента является недостатком. Растворитель (SO2) сначала испаряют из раствора электролита. В связи с этим существенно возрастает опасность кристаллизации электропроводящей соли и, тем самым, засорения заполняющего устройства.

В отличие от этого в настоящем изобретении предложен существенно упрощенный способ, который предпочтительно осуществляют в сочетании с двумя другими особенностями изобретения, но который также имеет самостоятельное значение. В данном случае в процессе переноса раствора электролита:

- заполняют внутреннее пространство корпуса газообразной SO2,

- загрузочное отверстие в корпусе газонепроницаемо соединяют с сосудом, в котором находится раствор электролита с такой концентрацией SO2, что газообразная SO2 легко растворяется в растворе электролита, и

- подают раствор электролита в корпус под действием низкого вакуума, образующегося в результате растворения SO2.

Более подробно способ пояснен далее со ссылкой на чертежи. Способ позволяет без труда полностью заполнять элемент электролитом на основе SO2.

Четвертая основная особенность настоящего изобретения относится к проблеме, возникающей в результате образования покровного слоя на отрицательных электродах, в частности в элементах с электролитом на основе SO2, из-за электрохимических условий во время первой зарядки элемента. Применительно к настоящему изобретению было установлено, что образование такого покровного слоя происходит из-за существенного уменьшения разрядной емкости элемента и что за счет переноса активного металла, необходимого для формирования покровного слоя, из резервного источника в один из электродов данный процесс может быть оптимизирован. В ходе осуществления такого процесса

- резервный источник находится в контакте с раствором электролита,

- вспомогательный электрод находится в электрическом контакте с раствором электролита,

- между вспомогательным электродом и электродом, в который должен быть перенесен активный металл, используют электрическую питающую линию, и

- перенос активного металла происходит под действием электрического тока, циркулирующего между вспомогательным электродом и электродом, в который должен быть перенесен активный металл.

Данная основная особенность изобретения будет пояснена далее без ограничения применимости на примере элементов, в которых активным металлом является щелочной металл. В данном случае покровный слой содержит дитионит щелочного металла (A2S2O4), т.е. Li2S2O4 в случае литиевого элемента. Образование покровного слоя происходит из-за электрохимических условий, которые в упрощенной форме можно описать как обусловленные тем фактом, что реакция образования покровного слоя происходит при более низком напряжении (в случае литиевого элемента при 3 вольтах по отношению к Li/Li+, чем нормальное рабочее напряжение элемента. В связи с этим дитионит образуется прежде, чем металловидный щелочной металла накопится на отрицательном электроде и/или в отрицательном электроде, тем самым, заряжая элемент.

Источником лития (который снова упоминается в качестве примера других щелочных металлов) для образования Li2S2O4, как правило, является положительный электрод. При этом уже во время первого цикла зарядки расходуется часть лития, которая в данный момент необходима для обеспечения емкости элемента. Данная проблема является особо серьезной, если активная масса отрицательного электрода является сильно пористой и, следовательно, имеет большую внутреннюю поверхность. Образующийся покровный слой соответственно имеет большую площадь поверхности и, следовательно, на образование покровного слоя во время первого цикла зарядки расходуется более значительная доля лития, изначально содержащегося в положительном электроде (например, около 25%). Данная проблема, в особенности, серьезна, если отрицательный электрод представляет собой электрод вложения, в частности, если он выполнен на основе графита.

В различных вариантах осуществления четвертой основной особенности изобретения используют различные источники дополнительного активного металла, вспомогательные электроды и электроды, которые являются мишенью переноса дополнительного активного металла (далее электрод-мишень).

В частности, могут быть применены следующие варианты использования резервного источника активного металла, которые в принципе могут сочетаться друг с другом.

Активный металл могут вводить в контакт (предпочтительно путем погружения) с электролитом в виде чистого металла (т.е. химически не связанного).

В емкости снаружи корпуса элемента или в самом элементе может содержаться дополнительное количество электролита. В первом случае дополнительный электролит соединен с электролитом в элементе посредством электролитного мостика (позволяющего осуществлять перенос ионов).

Дополнительный активный металл могут использовать в виде соответствующего соединения в случае щелочного металла А, предпочтительно в виде дитионита А2S3О4.

В принципе, вспомогательным электродом может служить электропроводящий элемент, погруженный в раствор электролита помимо компонентов, необходимых для работы элемента. Однако предпочтительно в качестве вспомогательного электрода используют корпус самого элемента или, более точно, по меньшей мере электропроводящую часть его внутренней стенки. Если источником дополнительного металла является металлический проводник, он сам может служить вспомогательным электродом.

Электродом-мишенью может являться как положительный электрод, так и отрицательный электрод элемента.

Перенос активного металла из резервного источника в отрицательный электрод должен происходить после заполнения электролитом, но до первой зарядки элемента, и должен продолжаться до образования на поверхности электрода покровного слоя примерно в том же количестве, что и при нормальной зарядке элемента (перед накоплением щелочного металла на и/или в отрицательном электроде).

Задачей применительно к положительному электроду является восполнение за счет дополнительного источника щелочного металла потери, происходящей в положительном электроде в результате образования покровного слоя в процессе предшествующей зарядки. В данном случае после заполнения элемента электролитом в процессе зарядки на отрицательном электроде образуется покровный слой, при этом такая зарядка предпочтительно продолжается до накопления щелочного металла на отрицательном электроде и/или в отрицательном электроде, за счет чего происходит зарядка элемента. После этого щелочной металл, извлеченный в процессе зарядки из положительного электрода, заменяют активным металлом.

Далее настоящее изобретение более подробно пояснено со ссылкой на чертежи. Проиллюстрированные и описанные признаки могут использоваться отдельно или в сочетании, образуя предпочтительные варианты осуществления настоящего изобретения.

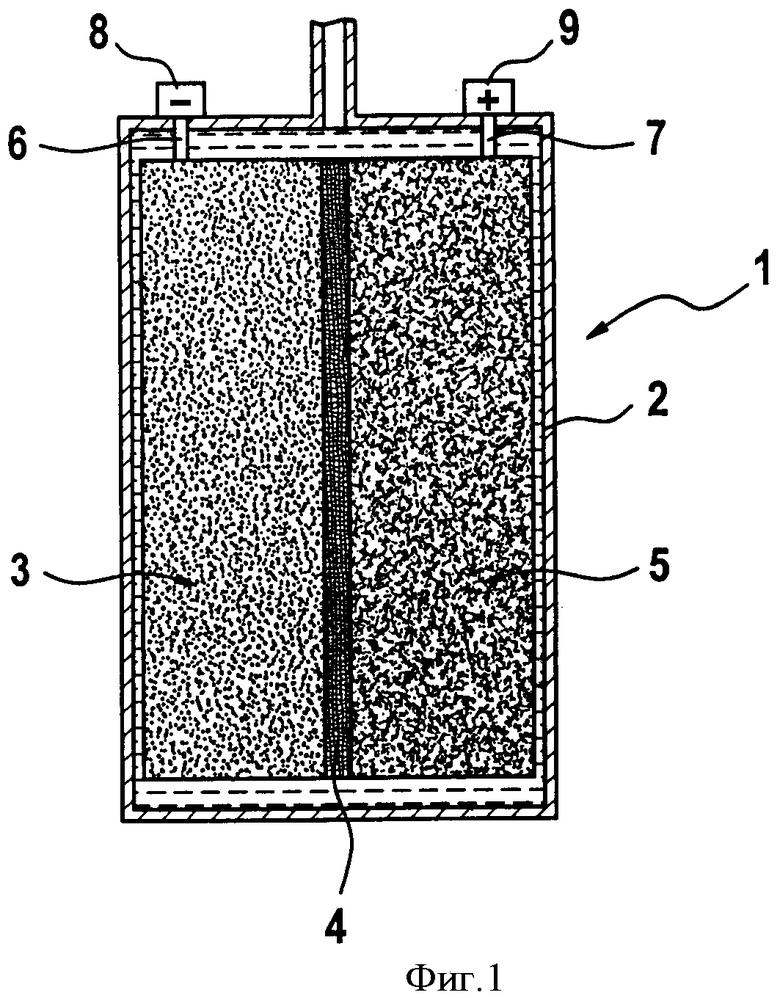

На фиг.1 схематически показан вид в поперечном разрезе аккумуляторной батареи согласно настоящему изобретению,

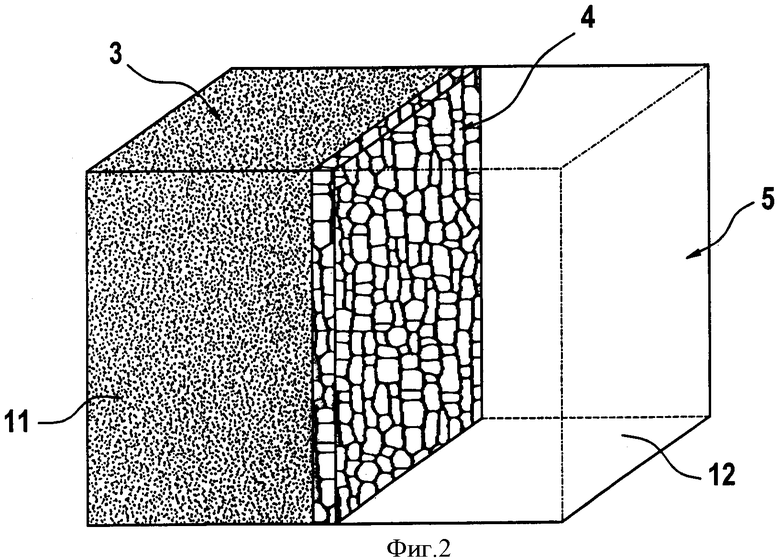

на фиг.2 показан вид в перспективе, иллюстрирующий принципы устройства и соотношения масс электродов, согласно примерному варианту осуществления настоящего изобретения,

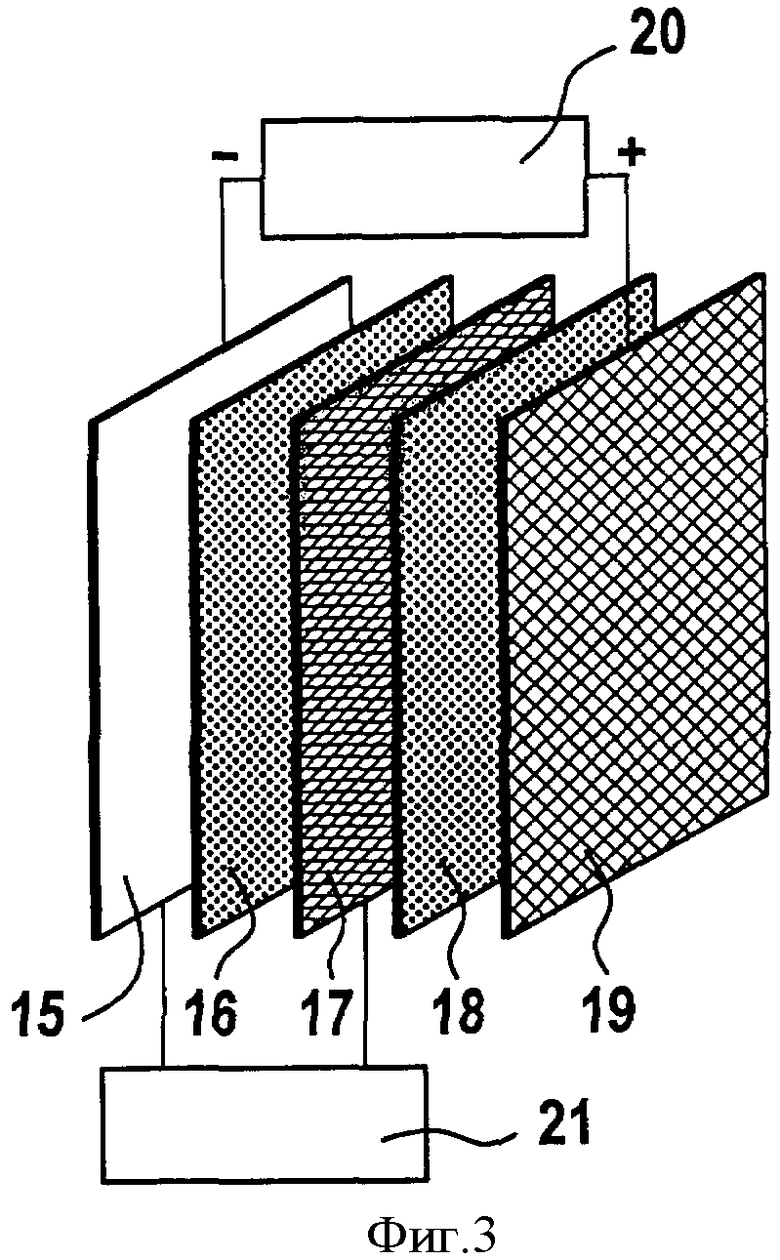

на фиг.3 показан схематический вид в перспективе, иллюстрирующий способ выбора опытным путем применимого материала для пористого изоляционного слоя,

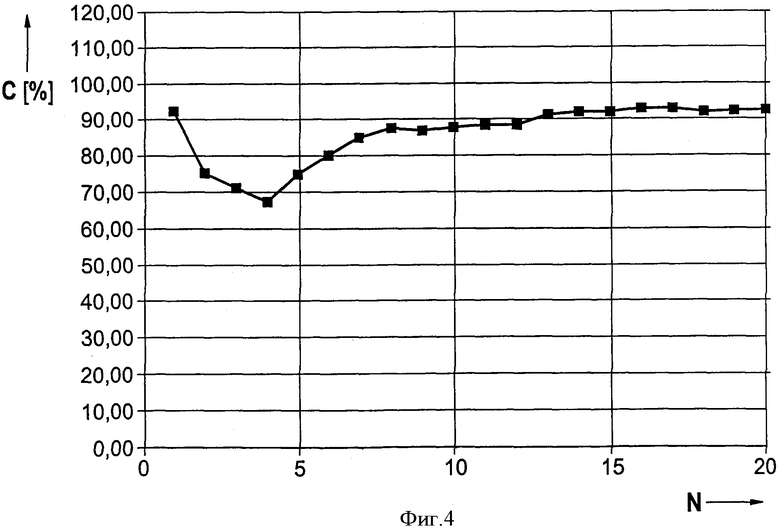

на фиг.4 показана диаграмма результатов измерений, полученных при экспериментальной проверке первой основной особенности настоящего изобретения,

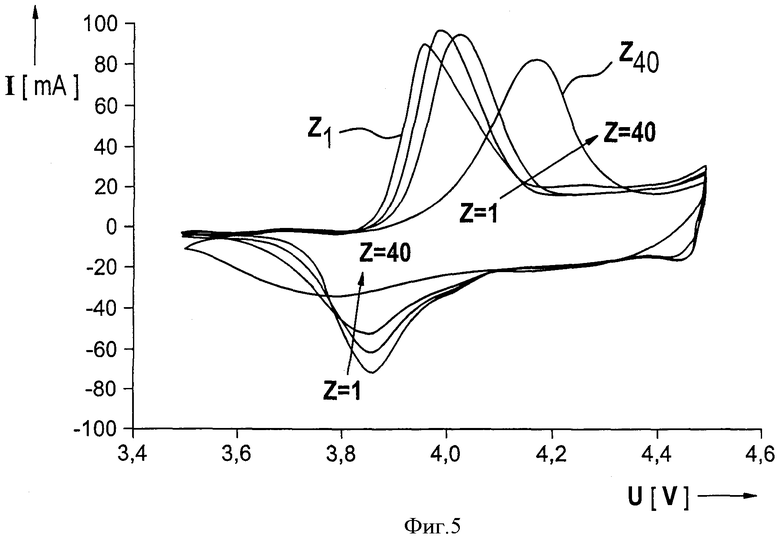

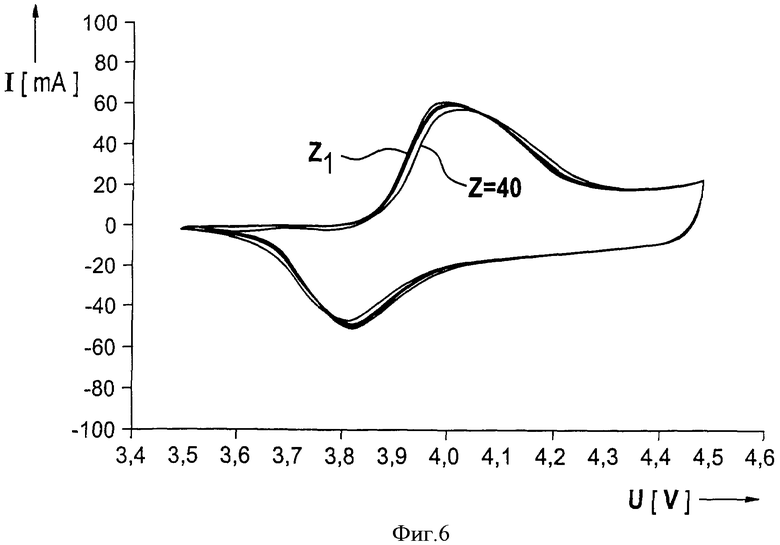

на фиг.5 и фиг.6 показаны результаты вольтамперометрии, полученные при экспериментальной проверке второй основной особенности настоящего изобретения,

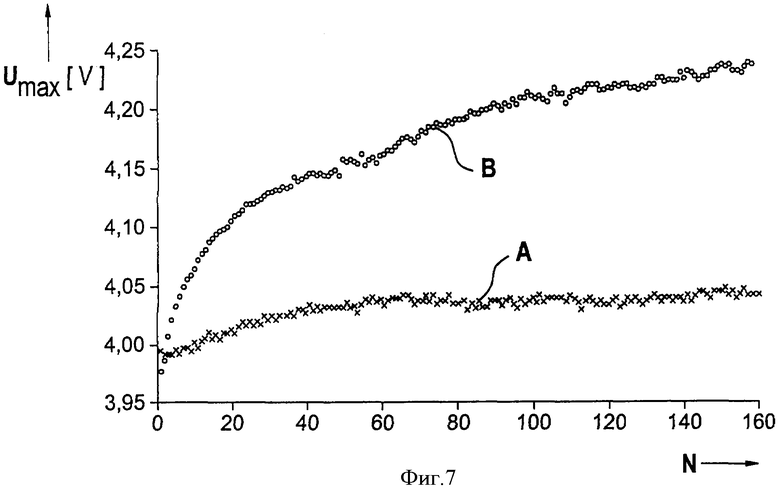

на фиг.7 показаны сводные результаты, полученные по итогам циклической вольтамперометрии, проиллюстрированной на фиг.5 и 6,

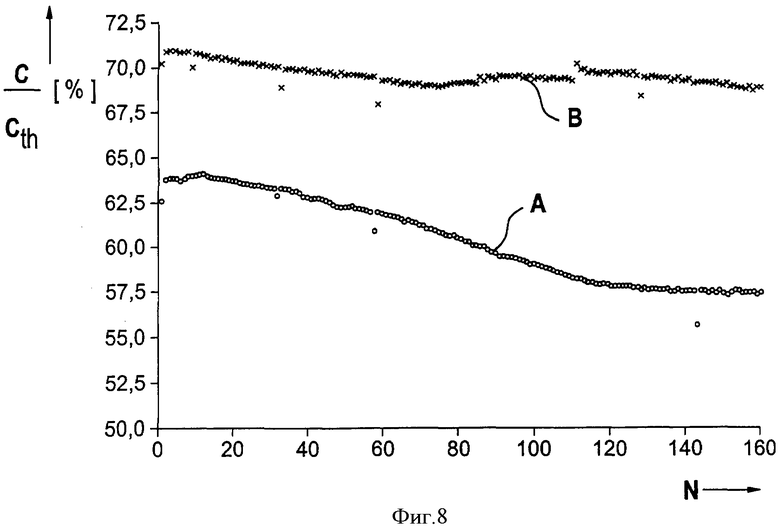

на фиг.8 показана диаграмма разрядной емкости элементов в зависимости от числа зарядных и разрядных циклов,

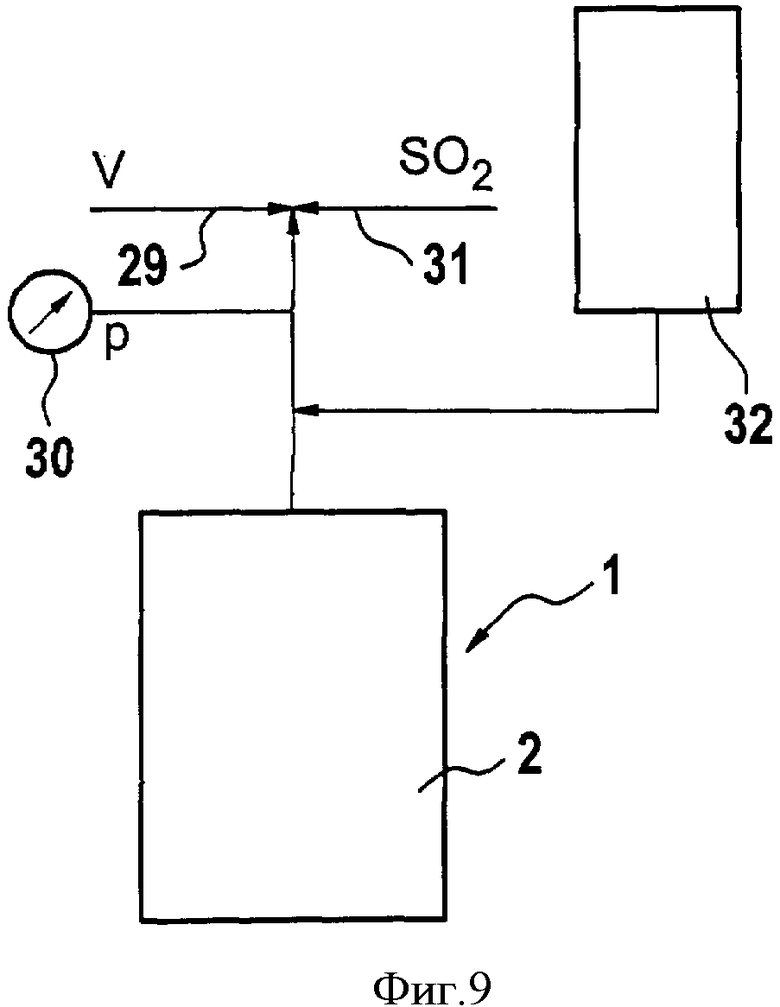

на фиг.9 схематически проиллюстрирована третья основная особенность настоящего изобретения,

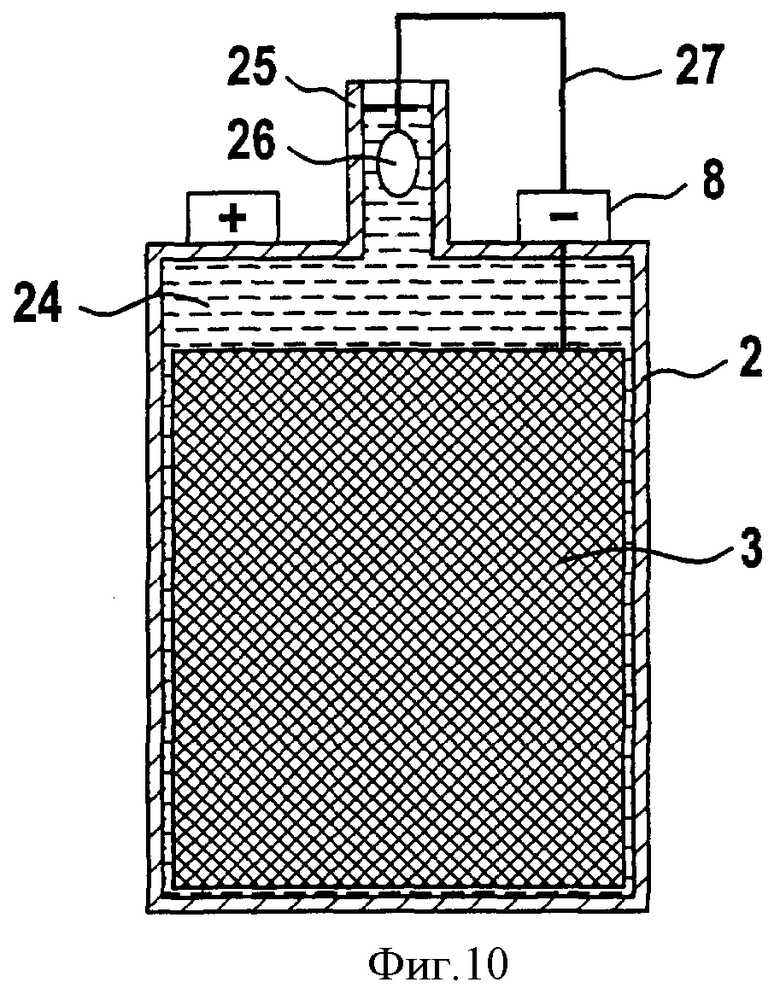

на фиг.10 схематически проиллюстрирован первый вариант осуществления четвертой основной особенности изобретения,

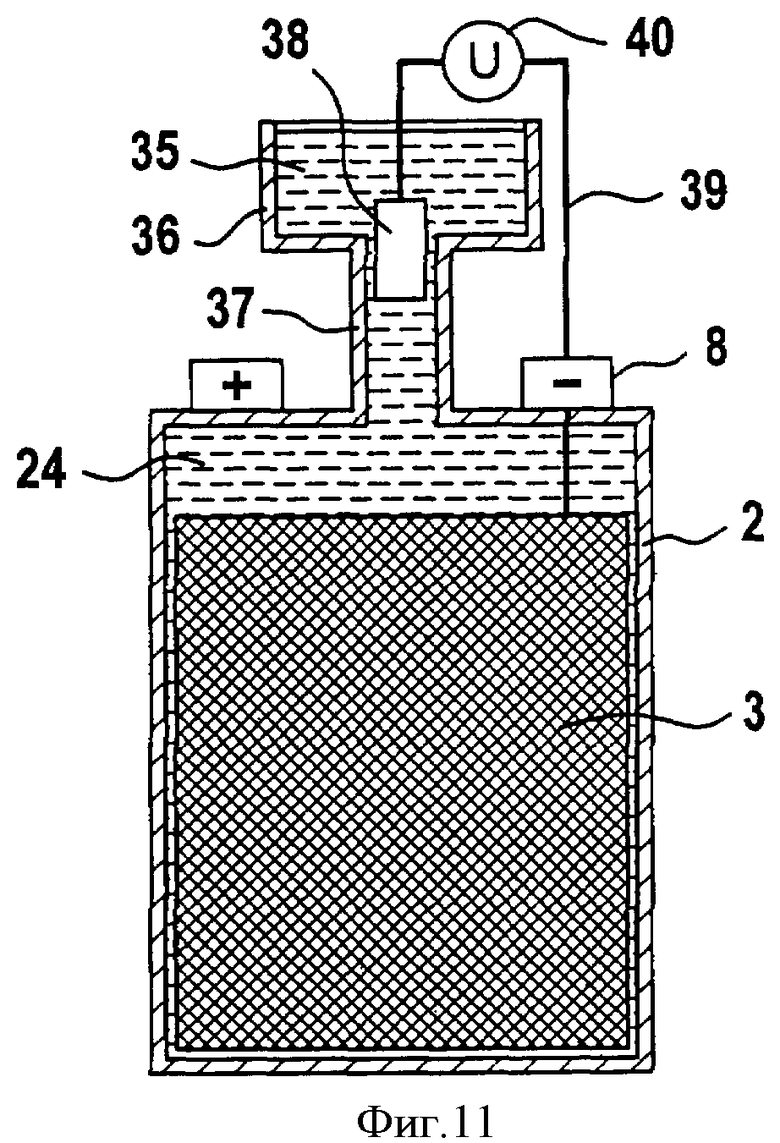

на фиг.11 схематически проиллюстрирован второй вариант осуществления четвертой основной особенности изобретения,

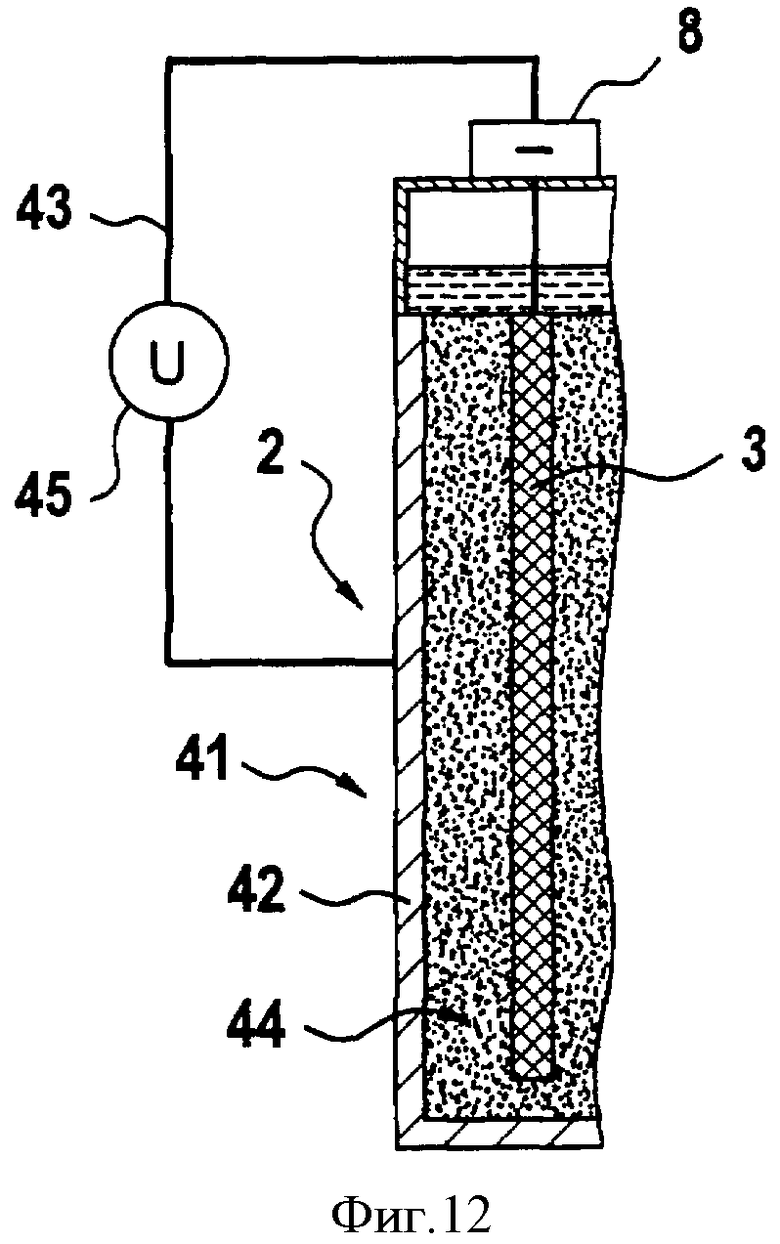

на фиг.12 схематически проиллюстрирован частичный вид в разрезе третьего варианта осуществления четвертой основной особенности изобретения.

На фиг.1 схематически показан элемент 1 аккумуляторный батареи с корпусом 2. Внутри него находится многослойная структура, состоящая из отрицательного электрода 3, пористого изоляционного слоя 4 и положительного электрода 5. Электроды 3, 5 посредством электрических выводов 6, 7 соединены с размыкающими контактами 8, 9, при помощи которых элемент соединяют с зарядным устройством для его зарядки или с потребителем электроэнергии в процессе использования.

Показанная конструкция элемента является преимущественно условной и не требует более подробного пояснения. Важной особенностью является то, что между электродами 3, 5 отсутствует разделитель. Вместо этого элемент имеет пористый изоляционный слой 4, способствующий прорастанию через него активного металла, который во время зарядки элемента осаждается на поверхности отрицательного электрода, обращенного в сторону положительного электрод 5. За этот счет происходит местный контакт между активным металлом и поверхностью положительного электрода 5, обращенного в сторону отрицательного электрода 3. В результате такого контакта происходят местные короткие замыкания.

На фиг.1 и, более точно, на фиг.2 показано, что электроды 3, 5 предпочтительно имеют гораздо большую толщину, чем изоляционный слой 4. Изоляционный слой 4 предпочтительно имеет толщину не более 100 μм, тогда как электроды обычно имеют толщину примерно от 0,1 до 2 мм. Из этого следует, что на чертежах приблизительно в масштабе показано соотношение толщины слоев, но не их абсолютная толщина. Более того, промышленный элемент обычно имеет пакет, состоящий из множества тонких слоев. В этом смысле предложенный в настоящем изобретении элемент не отличается от стандартных элементов за исключением описанных в изобретении признаков.

Относительно большая толщина электродов 3 и 5 объясняется тем, что в проиллюстрированном примерном варианте осуществления оба электрода имеют электропроводящую массу 11 и 12 соответственно, в которую в процессе зарядки и/или разрядки элемента поступают ионы активного металла. Ранее уже были упомянуты материалы, применимые в электродах. Отрицательный электрод 3 особо предпочтительно является графитовым электродом, (предпочтительно пористая) масса 11 которого состоит главным образом из углерода. Положительный электрод предпочтительно представляет собой электрода внедрения, масса 12 которого состоит из окиси лития и кобальта и предпочтительно также имеет пористую структуру. Когда элемент разряжен, литий накапливается внутри положительного электрода. Во время зарядки ионы лития проникают сквозь пористый изоляционный слой 4 в массу 11 электрода. Кроме того, в определенных рабочих состояниях активный металл осаждается на границе между массой 11 электрода и пористым изоляционным слоем 4, как было пояснено выше. В этом случае активный металл проникает в поры изоляционного слоя 4 и затем прорастает через пористый изоляционный слой 4 до границы между положительным электродом 5 и изоляционным слоем 4, где происходят упомянутые местные короткие замыкания.

На фиг.1 и 2 не показано необходимое электрическое соединение между массами 11, 12 электродов и электрическими выводами 6, 7. Для обеспечения такого соединения используют металлические проводящие элементы, которые, как правило, соединены с массами 11, 12 электродов. Например, на поверхности масс 11 и 12 электродов, обращенной в противоположную сторону от пористого изоляционного слоя 4, используют тонкие листовые проводники, однако в качестве альтернативы применимы пористые металлические структуры, например, из вспененного металла, в которые частично или полностью внедрена масса электрода. Данный вопрос не требует дальнейших разъяснений, поскольку конструкции такого типа известны из смежных областей техники.

Как пояснено выше, в целом, невозможно дать достоверные точные характеристики особенностей строения пористого изоляционного слоя 4 (например, касающиеся его пористости или компонентов его структуры), которые позволяют обеспечить выполнение функций, необходимых применительно к настоящему изобретению (проницаемость для активной массы, осаждающейся на отрицательном электроде, при обеспечении ограниченных местных коротких замыканий). Вместе с тем, применимость материала в качестве изоляционного слоя для конкретного элемента можно легко проверить опытным путем. Соответствующая экспериментальная модель в схематическом виде показана на фиг.3. Она включает следующие слои.

Отрицательный электрод 15, выполненный из никеля; применим как электрод из тонколистового, так и из вспененного или растянутого никеля.

Испытуемый материал 16: материал, который испытывают на применимость в качестве изоляционного слоя 4.

Вспомогательный электрод 17 из никеля должен быть проницаемым для жидкости и, например, может быть выполнен из растянутого металла или перфорированного металлического листа.

Разделитель 18: применим обычный материал для разделителя. Для экспериментальной модели важны лишь его электроизоляционные свойства при одновременной проницаемости для электролита.

Положительный электрод: LiCoO2 во вспененном никеле. Слои помещены один поверх другого и прижаты друг к другу при помощи каркаса (не показан). Вся модель погружена в раствор электролита на основе SO2, состав которого соответствует составу раствора электролита предполагаемого элемента.

При помощи зарядного устройства 20 осуществляют зарядку проиллюстрированного экспериментального элемента, в процессе которой происходит извлечение лития из положительного электрода 19 и его осаждение на отрицательном электроде (как это ранее описано применительно к элементу, проиллюстрированному на фиг.1 и 2). Во время зарядки при помощи измерительного устройства 21 контролируют разность электрических потенциалов отрицательного электрода и вспомогательного электрода. Обычно она составляет 3,3 вольта (потенциал литиево-никелевого элемента). В результате прорастания лития через изоляционный слой 16 до вспомогательного электрода 17 разность потенциалов падает. В этот момент измерения прекращают, и разбирают экспериментальный элемент. Путем визуального осмотра изоляционного слоя (со стороны, обращенной в сторону вспомогательного электрода 17) определяют тип прорастания лития. Также определяют точки, в которых произошло прорастание лития, и возможные скопления лития. Таким образом, устанавливают, проник ли, как это требовалось, литий через испытываемый слой 16 только в локально ограниченных точках и, следовательно. применим ли он в настоящем изобретении в качестве пористого изоляционного слоя.

На фиг.4 проиллюстрированы результаты опытного испытания элемента без разделителя согласно настоящему изобретению. В данном конкретном случае элемент имеет положительный электрод из LiCoO2 и отрицательный электрод, действующий за счет прямого осаждения лития в пористой структуре карбида кремния, которая непосредственно контактирует с массой положительного электрода. В качестве электролита используют LiAlCl4×1.5 SO2.

Показана емкость С элемента в процентах от номинальной емкости в зависимости от числа N циклов зарядки и разрядки. После первоначальной потери емкости из-за структурной неоднородности отрицательного электрода емкость стабилизируется на уровне 90%. Это демонстрирует функциональные возможности конструкции без разделителя.

На фиг.5-8 проиллюстрированы результаты, полученные при экспериментальном испытании второй основной особенности настоящего изобретения. В данном случае положительные электроды, которые были оптимизированы согласно настоящему изобретению, сравнивали с не оптимизированными электродами.

Была использована экспериментальная модель со следующими параметрами:

геометрическая площадь электрода: 1 см2

емкость электрода: 40 мА/ч

раствор электролита: LiAlCl4×1.5 SO2

материал электрода: LiCoO2

На примере стандартного опытного элемента (элемент Е с эталонным электродом для измерения потенциала нулевого тока) осуществляли циклы, в ходе которых напряжение менялось в пределах от 3,5 до 4,5 вольт при скорости цикла 0,2 мВ/сек. На фиг.5 и 6 показаны результаты циклической вольтамперометрии, полученные, соответственно, с использованием электрода, который не был оптимизирован согласно настоящему изобретению, и электрода, оптимизированного согласно настоящему изобретению. Измеренный ток I в мА показан в зависимости от напряжения U в вольтах, приложенного к полуэлементу Li/Li+ элемента. В каждом случае проиллюстрированы четыре цикла, включая первый цикл Z1 и последний цикл Z40.

Как следует из фиг.5, результаты циклической вольтамперометрии элемента с положительным электродом, который не был оптимизирован согласно настоящему изобретению, значительно меняются, главным образом, с точки зрения положения анодного пика, который смещается в сторону более высоких напряжений. Если во время первого цикла он еще преимущественно ниже 4 вольт, на сороковом цикле он приближается к уровню 4,2 вольт. Это отражает повышение собственного сопротивления элемента, которое по данным авторов изобретения вызвано пассивацией электрода.

Как следует из фиг.6, благодаря оптимизации электрода согласно настоящему изобретению результаты циклической вольтамперометрии практически не изменились на протяжении 40 циклов. Электрические параметры элемента, в частности его собственное сопротивление, остается неизменным.

Упомянутые результаты в сводной форме приведены на фиг.7. В данном случае отклонения максимума пиковой величины (Umax в вольтах) показаны в зависимости от числа циклов для элементов с электродом, оптимизированным согласно настоящему изобретению (кривая А), и для элементов с электродом, не оптимизированным согласно настоящему изобретению (кривая В), при этом данные получены по итогам свыше 150 циклов. Как следует из данной диаграммы, без оптимизации согласно настоящему изобретению положение пика и, следовательно, собственное сопротивление элемента непрерывно меняется, тогда как соответствующие параметры элемента остаются почти постоянными, если используется электрод, оптимизированный согласно настоящему изобретению.

На фиг.8 показана зависимость электроразрядной емкости (в процентах от теоретической емкости) от числа N циклов зарядки и разрядки элемента с электродом, оптимизированным согласно настоящему изобретению (кривая А), и элемента с не оптимизированным электродом (кривая В). У элемента согласно настоящему изобретению данные характеристики существенно улучшены. Его начальная емкость примерно на 7% больше. Кроме того, у него значительно меньше потеря емкости в результате повторных циклов зарядки и разрядки.

На фиг.9 проиллюстрировано заполнение элемента раствором электролита в соответствии с третьей основной особенностью настоящего изобретения. В проиллюстрированный момент времени электроды и пористый изоляционный слой уже помещены в корпус 2 элемента 1, показанного, например, на фиг.1. Процедура заполнения состоит из следующих стадий.

Сначала корпус 2 элемента разрежают посредством линии 29 (V=вакуум). Для управления процессом используют измеритель 30 давления. Затем газообразную SO2 подают по линии 31, в результате чего внутреннее пространство корпуса 2 заполняется газообразной SO2.

Затем элемент заполняют раствором электролита, который находится в емкости 32. Поскольку концентрация SO2 относительно невысока, газообразная двуокись серы, присутствующая в элементе 1, легко растворяется в растворе электролита после того, как между корпусом 2 и емкостью 32 устанавливают соединение. Иным словами, происходит слабо экзотермическая реакция с раствором электролита. Тем самым, уменьшается количество газа в корпусе 2. В элементе 1 создают низкий вакуум, за счет чего из емкости 32 всасывается дополнительное количество электролита. Электролит проникает во все поры слоев, находящихся внутри элемента 1. Данный процесс дополнительно усиливается, если к этому времени в элементе уже присутствует часть электропроводящей соли (например, в результате осуществления стадии очистки согласно второй основной особенности изобретения).

На фиг.10-12 проиллюстрирована четвертая основная особенность настоящего изобретения.

Соответствующие пояснения даны применительно к элементам, которые в качестве активного металла элемент содержат литий, имеют отрицательный графитовый электрод вложения и положительный электрод внедрения, масса которого состоит из двуокиси лития и кобальта. Они также в равной мере относятся к общему случаю применения других активных металлов и материалов электродов.

На фиг.10 показан элемент 2. заполненный электролитом 24. Положительный электрод не показан на чертеже, но, конечно, имеется. Элемент 1 имеет соединительную заливную трубку 25, через которую кусок лития 26 погружают в электролит 24. Между литием 26 и отрицательным полюсом 8 батареи, т.е. отрицательным электродом 3, существует электрическое соединение. За счет такой конструкции без приложения внешнего напряжения происходит постепенное растворение лития 26 с одновременным образованием покровного слоя дитионита лития на отрицательном электроде. На протяжении этого процесса цепь батареи между положительным и отрицательным электродами разомкнута.

В данном варианте осуществления из лития 26 одновременно формируется вспомогательный электрод и резервный источник активного металла. На отрицательном электроде NE и вспомогательном электроде АЕ протекают следующие реакции:

NE: 2Li++2SO2+2е-→2Li2S2O4

АЕ: 2Li→2Li++2e-

Поток свободных электронов, которые образуются в результате реакции на вспомогательном электроде, по питающей линии 27 поступает на отрицательный электрод, где он используется в ходе протекающей там реакции. С учетом термодинамических условий на линии 27 не требуется источник напряжения.

В проиллюстрированном на фиг.10 варианте осуществления до первой зарядки элемента на отрицательном электроде образуется покровный слой без расходования лития из положительного электрода. За этот счет весь литий, содержащийся в положительном электроде, доступен для зарядки и последующей разрядки элемента.

Конструкция, аналогичная показанной на фиг.10, также может использоваться для "регенерации" положительного электрода после первой зарядки путем восполнения потери активного металла, которая происходит в положительном электроде в результате образования покровного слоя во время предшествующей зарядки. В этом случае положительный электрод служит электродом-мишенью переноса лития, т.е. после первой зарядки элемента питающую линию 27, которая соединяет литий 26 и положительный электрод, замыкают, и одновременно размыкают цепь батареи между положительным и отрицательным электродами. Тем самым, в положительный электрод целенаправленно вводят ионы лития, при этом протекает следующая реакция:

РЕ: Li(1-x)CoO2+xLi++хе-→LiCoO2

На фиг.11 показан вариант осуществления, в котором в качестве резервного источника лития предусмотрено дополнительное количество электролита 35. В показанном варианте осуществления дополнительное количество электролита находится в емкости 36, которая посредством электролитного мостика 37 соединена с электролитом 24 в элементе 2. Вспомогательный электрод 38 посредством питающей линии 39 соединен с отрицательным контактом 8 элемента и, тем самым, с отрицательным электродом 3.

При помощи источника 40 напряжения, который находится на питающей линии 39, между вспомогательным электродом 38 и отрицательным электродом 3 создают (оптимизированное опытным путем) напряжение, в результате чего на электродах протекают следующие реакции:

NE: 2Li++2SO2+2е-→2Li2S2O4

AE: 2AlCl4 -→2AlCl3+Cl2+2е-

Реакция на вспомогательном электроде обеспечивает поток электронов, необходимых для формирования покровного слоя на отрицательном электроде, по питающей линии 39. Необходимые ионы Li+ содержатся в дополнительном количестве электролита (т.е. в содержащейся в нем электропроводящей соли).

Существуют варианты осуществления проиллюстрированного на фиг.11 средства регенерации положительного электрода после первой зарядки и образующейся потери лития. В таких вариантах осуществления также предусмотрена питающая линия, соединенная с положительным контактом элемента. Вместе с тем перенос лития происходит после первой зарядки.

На фиг.12 показан вариант осуществления, в котором вспомогательный электрод образован металлической стенкой 42 корпуса 41 элемента 2. Между корпусом 41 и отрицательным контактом 8 предусмотрена соответствующая питающая линия 43. Предусмотрен резервный источник лития в виде дитионита лития 44, которым (например, в виде порошка) заполняют промежуточное пространство элемента между внутренней стенкой корпуса 41 и отрицательным электродом 3. Тем самым, обеспечивают короткие пути распространения продуктов реакций, которые пояснены далее, как до вспомогательного электрода (стенка 42 корпуса), так и до электрода-мишени (в данном случае отрицательный электрод 3).

Под действием управляющего напряжения источника 45 напряжения, соединенного с питающей линией 43, на электродах протекают следующие реакции:

NE: 2Li++2SO2+2e-→2Li2S2O4

AE: 2AlCl4 -→2AlCl3+Cl2+2e-

В результате реакции на вспомогательном электроде (корпусе стенки) происходят следующие дополнительные реакции:

(a): Cl2+SO2→SO2Cl2

(b): SO2Cl2+Li2S2O4→2LiCl+3SO2

(c): 2LiCl+2AlCl3→2Li++2AlCl4 -

Хлор, образующийся в ходе реакции (а) на вспомогательном электроде, вступает в реакцию с SO2, входящей в состав электролита, в результате чего образуется сульфурилхлорид, который дополнительно участвует в реакции (b) с дитионитом лития из резервного источника лития, в результате чего образуется хлорид лития и двуокись серы. В результате реакции (с), в которой участвуют продукты исходных реакций, образуются ионы лития, которые дополнительно участвуют в реакции образования покровного слоя на отрицательном электроде.

Поскольку положительный электрод также может служить электродом-мишенью, в данном случае применимы пояснения, аналогичные пояснениям, данным в связи с предыдущим вариантами осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕЗАРЯЖАЕМЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ | 2011 |

|

RU2569328C2 |

| ЭЛЕКТРИЧЕСКИЙ АККУМУЛЯТОР | 2014 |

|

RU2686477C2 |

| БАТАРЕЙНАЯ УСТАНОВКА ВЫСОКОЙ МОЩНОСТИ И СПОСОБ УПРАВЛЕНИЯ БАТАРЕЙНОЙ УСТАНОВКОЙ ВЫСОКОЙ МОЩНОСТИ | 2011 |

|

RU2563576C2 |

| ПЕРЕЗАРЯЖАЕМЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2666791C2 |

| ЭЛЕКТРОЛИТ ДЛЯ БАТАРЕИ ГАЛЬВАНИЧЕСКИХ ЭЛЕМЕНТОВ | 2008 |

|

RU2496188C2 |

| ПЕРЕЗАРЯЖАЕМЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ | 2011 |

|

RU2560717C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ЭЛЕМЕНТА АККУМУЛЯТОРНОЙ БАТАРЕИ И СОДЕРЖАЩИЙ ЭЛЕКТРОЛИТ ЭЛЕМЕНТ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2013 |

|

RU2629556C2 |

| ЭЛЕМЕНТ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2020 |

|

RU2787017C1 |

| ЭЛЕМЕНТ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2020 |

|

RU2786631C1 |

| ЭЛЕМЕНТ АККУМУЛЯТОРНОЙ БАТАРЕИ С АКТИВНЫМ ДЕПОЛЯРИЗАТОРОМ ЭЛЕКТРОДОВ | 2020 |

|

RU2778555C1 |

Изобретение относится к перезаряжаемым элементам с жидким электролитом. Согласно изобретению элемент аккумуляторной батареи состоит из отрицательного электрода, электролита, содержащего электропроводящую соль, и положительного электрода, в котором основой электролита является SO2, а за счет промежуточного пространства между положительным электродом и отрицательным электродом активная масса, осаждающаяся на отрицательном электроде во время зарядки элемента, контактирует с положительным электродом, в результате чего на поверхности электрода происходят локально ограниченные реакции короткого замыкания. Техническим результатом является создание перезаряжаемого элемента, отвечающего высоким стандартам безопасности. 5 н. и 28 з.п. ф-лы, 12 ил.

| WO 00/44061 A1, 27.07.2000 | |||

| JP 63086355 A, 16.04.1988 | |||

| JP 63086358 A, 16.04.1988 | |||

| RU 96113460 A, 20.10.1998 | |||

| US 4407910 A, 04.10.1983. |

Авторы

Даты

2009-01-10—Публикация

2004-09-21—Подача