Группа изобретений относится к нефтяной промышленности и может быть использована для удаления отложений с поверхности насосно-компрессорных труб.

Наиболее близким к предлагаемому является устройство для очистки внутренней поверхности насосно-компрессорной трубы (варианты) (РФ, патент №2398096, Е21В 37/02, 27.08.2010). Устройство содержит протяженный корпус, который одновременно является утяжелителем. На концах корпуса жестко закреплены скребки. По второму варианту: каждый скребок содержит четное число, не менее четырех, идентичных вертикальных ножей в виде половины плоской рамки, имеющей форму симметричного относительно своих вертикальной и горизонтальной осей восьмигранника. Вертикальные ножи жестко соединены между собой сваркой по вертикальной оси скребка с образованием равных углов между их боковыми поверхностями. Кроме того, скребки содержат наклонные ножи - резаки по числу вертикальных ножей в виде пластин, боковые кромки которых имеют двустороннюю заточку. Наклонные ножи жестко закреплены на вертикальных ножах снаружи с образованием равных между собой углов резания и острия. При этом первый наклонный нож соединяет верхний конец вертикальной кромки первого вертикального ножа с нижним концом вертикальной кромки второго вертикального ножа, второй наклонный нож соединяет нижний конец вертикальной кромки второго вертикального ножа с верхним концом вертикальной кромки третьего вертикального ножа, третий наклонный нож соединяет верхний конец вертикальной кромки третьего вертикального ножа с нижним концом вертикальной кромки четвертого вертикального ножа, четвертый наклонный нож соединяет нижний конец вертикальной кромки четвертого вертикального ножа с верхним концом вертикальной кромки первого вертикального ножа (для четырех вертикальных ножей). При этом один конец скребков выполнен с возможностью соединения с корпусом, а второй конец верхнего скребка выполнен с возможностью подвижного соединения с вертлюгом.

Недостаток известного устройства состоит в следующем. В известном устройстве улучшение условий резания и повышение качества очистки достигается уменьшением угла резания, образуемого двумя соседними резаками скребков. Для этого увеличивают количество вертикальных ножей. Однако с увеличением количества вертикальных ножей одновременно увеличивается площадь соприкосновения скребка с парафиновыми отложениями. Последнее, что особенно характерно для твердых отложений, способствует запарафиниванию режущей головки, снижает качество очистки и, в дальнейшем, ведет к созданию условий для образования «поршня», что приводит к аварийным ситуациям.

Кроме того, в известном устройстве изменение угла резания напрямую связано не только с количеством, но и с длиной вертикальных ножей скребка. При уменьшении угла резания ухудшаются условия для выноса срезанных отложений, что одновременно ухудшает условия резания, так как расстояние между вертикальными ножами уменьшается (количество вертикальных ножей увеличивается), кроме того, увеличивается и число наклонных ножей, перекрывающих пространство между вертикальными ножами. Для улучшения условия для выхода срезанных отложений увеличивают длину скребков. Однако общая длина устройства очистки не должна превышать длину лубрикатора. Следовательно, с уменьшением угла резания, соответственно, с увеличением длины скребков, уменьшается длина корпуса устройства, что снижает его вес, а следовательно, снижает качество очистки, особенно на тяжелых отложениях.

Предлагаемое устройство для очистки внутренней поверхности насосно-компрессорной трубы решает задачу создания соответствующего устройства, осуществление которого позволяет достичь технического результата, заключающегося в повышении качества очистки, путем снижения площади контакта скребка с отложениями, улучшения условий резания и снижения усилия резания, а также заключающегося в снижении вероятности возникновения аварийных ситуаций.

Сущность изобретения состоит в том, что для всех вариантов в устройстве для очистки внутренней поверхности насосно-компрессорной трубы, включающем протяженный корпус, который одновременно является утяжелителем, идентичные верхний и нижний скребки, при этом каждый скребок содержит радиальные ножи и резаки, соединенные между собой с образованием угла резания и острия, кроме того, скребки соединены с корпусом устройства, а верхний скребок свободным концом соединен с узлом присоединения к гибкому тяговому органу, при этом продольные осевые линии узла присоединения, скребков и корпуса совпадают, новым является:

по первому варианту - каждый скребок содержит штангу и идентичные радиальные ножи с первого по четвертый, которые выполнены в форме равнобочной трапеции, боковые стороны которой являются рабочими и имеют двустороннюю заточку, радиальные ножи закреплены попарно, а именно: первый, второй и третий, четвертый, большими основаниями трапеций на концах штанги на ее боковой поверхности, параллельно ее продольной осевой линии и под углом 90° к поверхности, с разворотом друг против друга на 180° и симметрично относительно продольной оси штанги, при этом каждая пара радиальных ножей развернута на штанге на 90° по отношению ко второй паре, кроме того, скребок содержит резаки с первого по четвертый, представляющие собой пластины в форме равных отрезков ленты с заточкой обоих краев внутрь, которые жестко закреплены концами на меньших основаниях трапеций радиальных ножей с образованием равных между собой углов резания и острия, при этом первый резак соединяет меньшие основания трапеций первого и четвертого радиальных ножей, второй резак - четвертого и второго, третий резак - второго и третьего, четвертый резак - третьего и первого радиальный ножей, при этом рабочая поверхность пластин резаков равноудалена от очищаемой поверхности насосно-компрессорной трубы, а углы резания составляют от 36 до 86°, кроме того, штанга верхнего скребка выполнена с возможностью соединения одним концом с корпусом, а другим концом - с узлом присоединения к гибкому тяговому органу, а штанга нижнего скребка выполнена с возможностью соединения одним концом с корпусом, а другим концом - с обтекателем, выполненным в форме конуса.

По второму варианту: каждый скребок содержит штангу, которая выполнена с возможностью вращения вокруг собственной оси, и идентичные радиальные ножи с первого по четвертый, которые выполнены в форме равнобочной трапеции, боковые стороны которой являются рабочими и имеют двустороннюю заточку, радиальные ножи закреплены попарно, а именно: первый, второй и третий, четвертый, большими основаниями трапеций на концах штанги на ее боковой поверхности, параллельно ее продольной осевой линии и под углом 90° к поверхности, с разворотом друг против друга на 180° и симметрично относительно вертикальной оси штанги, при этом каждая пара радиальных ножей развернута на штанге на 90° по отношению ко второй паре, кроме того, скребок содержит резаки с первого по четвертый, представляющие собой пластины в форме равных отрезков ленты с заточкой обоих краев внутрь, которые жестко закреплены концами на меньших основаниях трапеций радиальных ножей с образованием равных между собой углов резания и острия, при этом первый резак соединяет меньшие основания трапеций первого и четвертого радиальных ножей, второй резак - четвертого и второго, третий резак - второго и третьего, четвертый резак - третьего и первого радиальный ножей, при этом рабочая поверхность пластин резаков равноудалена от очищаемой поверхности насосно-компрессорной трубы, а углы резания составляют от 36 до 86°, кроме того, штанга верхнего скребка выполнена с возможностью соединения одним концом с корпусом, а другим концом - с узлом присоединения к гибкому тяговому органу, а штанга нижнего скребка выполнена с возможностью соединения одним концом с корпусом, а другим концом - с обтекателем, выполненным в форме конуса. При этом штанга представляет собой трубу, насаженную на ось с возможностью вращения, при этом ось снабжена фиксаторами осевого перемещения трубы, а концы оси выполнены с возможностью присоединения верхнего и нижнего скребков к корпусу и к гибкому тяговому органу и обтекателю соответственно.

Заявленный технический результат достигается следующим образом.

Для всех вариантов. Существенные признаки формулы изобретения: «Устройство для очистки внутренней поверхности насосно-компрессорной трубы, включающее протяженный корпус, который одновременно является утяжелителем, идентичные верхний и нижний скребки, при этом каждый скребок содержит радиальные ножи и резаки, кроме того, скребки соединены с корпусом устройства, а верхний скребок свободным концом соединен с узлом присоединения к гибкому тяговому органу, при этом продольные осевые линии узла присоединения, скребков и корпуса совпадают,...» являются неотъемлемой частью заявленного устройства и обеспечивают его работоспособность, а, следовательно, обеспечивают достижение заявленного технического результата.

В заявленном устройстве каждый скребок содержит штангу и четыре идентичных радиальных ножа, которые выполнены в форме равнобочной трапеции, боковые стороны которой являются рабочими и имеют двустороннюю заточку.

Штанга верхнего скребка выполнена с возможностью соединения одним концом с корпусом, а другим концом - с узлом присоединения к гибкому тяговому органу, а штанга нижнего скребка выполнена с возможностью соединения одним концом с корпусом, а другим концом - с обтекателем, выполненным в форме конуса. В результате обеспечивается жесткое соединение узлов устройства между собой, что обеспечивает его работоспособность и качество очистки, снижает возникновение аварийных ситуаций.

Радиальные ножи в скребках закреплены попарно, а именно: первый, второй и третий, четвертый, большими основаниями трапеций на концах штанги на ее боковой поверхности, параллельно ее продольной осевой линии и под углом 90° к поверхности, с разворотом друг против друга на 180° и симметрично относительно вертикальной оси штанги. При этом каждая пара радиальных ножей развернута на штанге на 90° по отношению ко второй паре. В результате радиальные ножи в заявленном устройстве выполняют роль опорных элементов для резаков и одновременно определяют и фиксируют рабочий диаметр скребка. Кроме того, поскольку боковые стороны радиальных ножей являются рабочими и имеют двустороннюю заточку, то при перемещении скребка внутри насосно-компрессорной трубы (НКТ) радиальные ножи выполняют рыхление и одновременно служат ребрами для разбивания об них срезанных отложений, измельчая их и улучшая условия для выноса из НКТ срезанных отложений. При этом, располагаясь конструктивно перед резаками, радиальные ножи путем предварительного рыхления отложений улучшают условия резания, повышая тем самым качество очистки. Одновременно снижается усилие резания, что повышает стабильность работы всего механизма и снижает вероятность возникновения аварийных ситуаций.

Кроме того, скребок содержит резаки с первого по четвертый, представляющие собой пластины в форме равных отрезков ленты с заточкой обоих краев вовнутрь. При этом первый резак соединяет меньшие основания трапеций первого и четвертого радиальных ножей, второй резак - четвертого и второго, третий резак - второго и третьего, четвертый резак - третьего и первого радиальный ножей. Резаки жестко закреплены концами на меньших основаниях трапеций радиальных ножей с образованием равных между собой углов резания и острия.

В результате предлагаемого закрепления пластины образуют идентичные резаки, закрепленные на малых основаниях трапеций радиальных ножей, которые, при повороте вокруг оси скребка на 90°, развернуты остриями один относительно другого на 180°. Таким образом, образуются две пары одинаково закрепленных резаков, смещенных по окружности штанги на 180°. В результате при движении скребка резаки работают попарно: при движении вниз резаки, у которых направление острия совпадает с направлением движения, врезаются в отложения и работают по принципу плуга, отваливая отложения в стороны. Одновременно вторая пара резаков срезает отложения рабочими кромками пластин, образующих внутренний угол резака. В обоих случаях благодаря заточке рабочих кромок резаков внутрь срезанные отложения попадают внутрь скребка и уносятся из НКТ газо-жидкостным потоком.

При движении скребка в противоположную сторону пары резаков меняются функциями.

В результате очистка поверхности НКТ выполняется при перемещении скребков устройства в обе стороны, причем двумя видами техники среза отложений: первая пара резаков работает по принципу плуга, выполняя срез отложений обращенных в их сторону стенок НКТ, а вторая пара резаков сдирает с обращенных в сторону их пластин стенок НКТ отложения продольной полосой с шириной, определяемой углом резания, что повышает качество очистки. Одновременно снижается усилие резания, что повышает стабильность работы всего механизма и снижает вероятность возникновения аварийных ситуаций.

Благодаря тому что рабочая поверхность пластин резаков равноудалена от очищаемой поверхности НКТ, т.е. параллельна ее внутренней поверхности, обеспечивается равномерность очистки стенок НКТ, что повышает качество очистки. Кроме того, поскольку рабочая поверхность пластин резаков равноудалена от очищаемой поверхности НКТ, то благодаря жесткому закреплению резаков на радиальных ножах обеспечивается центрация всего устройства, что также повышает качество очистки.

При этом заявленная конструкция обеспечивает минимальную площадь соприкосновения рабочей поверхности скребка с отложениями, что снижает вероятность запарафинивания скребка (образования «поршня»), а следовательно, снижает вероятность возникновения аварийных ситуаций.

В заявленном устройстве достижение технического результата обеспечивается заявленным диапазоном углов резания, который в заявленном устройстве находится в пределах от 36 до 86° и зависит от характеристик счищаемых отложений.

Значения диапазона углов резания, реализуемого в заявленном устройстве, являются оптимальными и впервые получены авторами изобретения опытным путем.

Аналогично прототипу в заявленном изобретении угол резания регулируют, изменяя расстояние между парами радиальных ножей, а именно: с увеличением расстояния между радиальными ножами на концах штанги угол между резаками уменьшается. Однако угол резания, реализуемый в заявленном устройстве, является оптимальным, получен опытным путем и исключает увеличение общей длины устройства более длины стандартного лубрикатора. Кроме того, в заявленном устройстве скребок собран на штанге, которую, ввиду функциональной нагрузки, выполняют массивной. Это относится к радиальным ножам, закрепленным на концах штанги. Поэтому увеличение длины скребка не приводит к заметному изменению общей массы утяжелителя, которое может привести к подбросу скребка и возникновению аварийной ситуации. При этом благодаря заявленному закреплению резаков, изменение угла резания не уменьшает пространство для выноса из НКТ срезанных отложений, что предотвращает образование пробок и возникновение аварийной ситуации.

Таким образом, возможность реализации в предлагаемом устройстве для очистки внутренней поверхности насосно-компрессорной трубы заявленного диапазона углов резания позволяет, не изменяя принципа конструкции скребка, уменьшать или увеличивать угол резания, одновременно не увеличивая площадь соприкосновения с отложениями и практически не изменяя массу утяжелителя. В результате улучшаются условия резания, повышается качество очистки и снижается риск возникновения аварийных ситуаций.

При этом внешний и внутренний углы резания равны. Поэтому условия резания оптимальны. При этом, как указывалось выше, при срезании отложений с использованием угла резания техника резания напоминает работу плуга: срезанные отложения отваливаются на угол резания по обе стороны от радиального ножа, на котором закреплены резаки. Поскольку пластины резаков равноудалены от стенок НКТ, т.е. резание выполняется по цилиндрической поверхности, то срез получается равномерным, что повышает качество очистки. При этом благодаря выполнению резания с выбранным углом резания срезанные отложения спадают в стороны от центрального реза, разбиваясь на мелкие куски, что облегчает их вынос из НКТ. Одновременно нарушается устойчивость подрезанных отложений, что способствует более быстрому их отделению второй парой резаков, сдирающих отложения. В результате повышается качество очистки, снижается усилие резания, что способствует стабилизации работы устройства.

Для второго варианта. Благодаря выполнению штанги скребков с возможностью вращения, скребок приобретает функцию самоустановки внутри НКТ в оптимальное положение, обеспечивающее наилучшие условия для среза отложений. Это позволяет избежать запарафинивания скребков, а также снижает вероятность подброса скребка. В результате улучшаются условия резания, снижается усилие резания, повышается качество очистки, а также снижается вероятность возникновения аварийных ситуаций.

Вращение штанги вокруг своей оси обеспечивается конструкцией: штанга представляет из себя трубу, насаженную на ось с возможностью вращения, а концы оси выполнены с возможностью присоединения верхнего и нижнего скребков к корпусу и к гибкому тяговому органу и обтекателю соответственно. Благодаря тому что ось снабжена фиксаторами осевого перемещения трубы, обеспечивается жесткость конструкции скребка и плавность изменения его положения в НКТ, что снижает риск возникновения аварийных ситуаций.

Для всех вариантов. Таким образом, из вышеизложенного следует, что предлагаемое устройство для очистки внутренней поверхности насосно-компрессорной трубы при осуществлении обеспечивает достижение технического результата, заключающегося в повышении качества очистки, путем снижения площади контакта скребка с отложениями, улучшения условий резания и снижения усилия резания, а также заключающегося в снижении вероятности возникновения аварийных ситуаций.

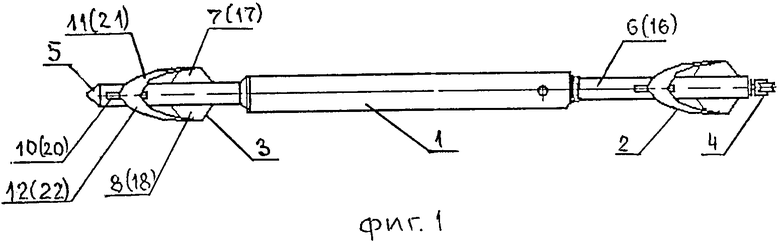

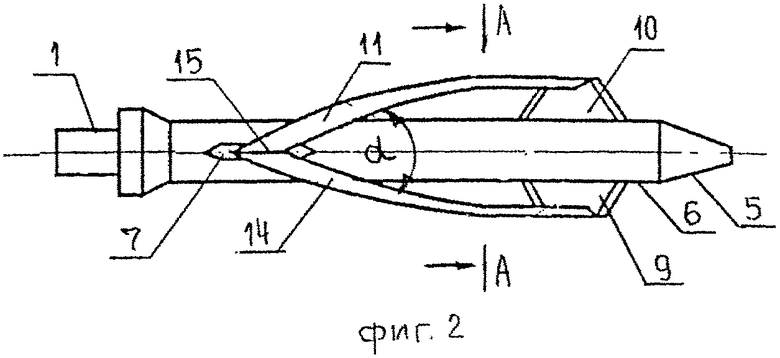

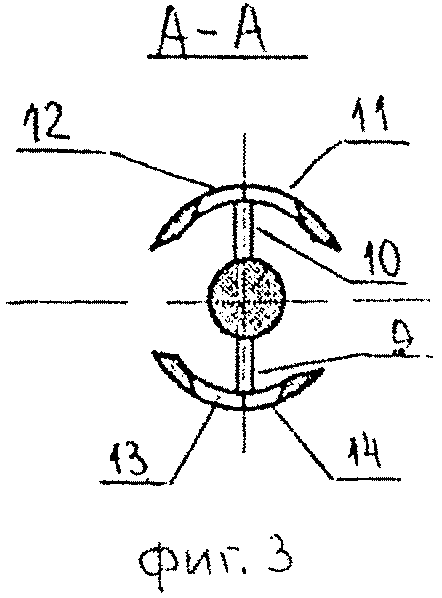

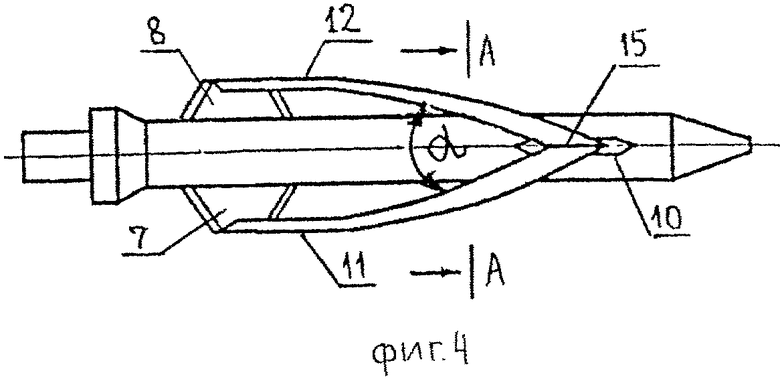

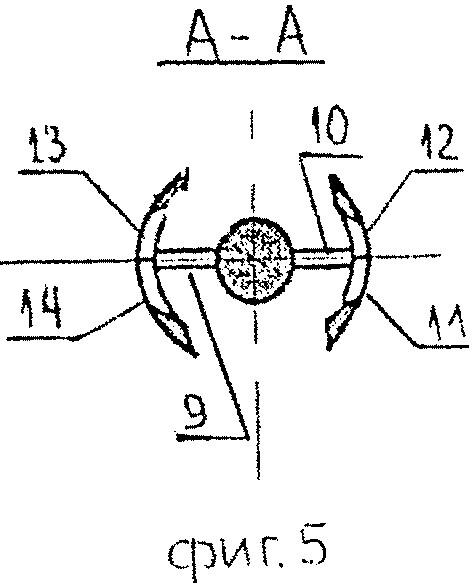

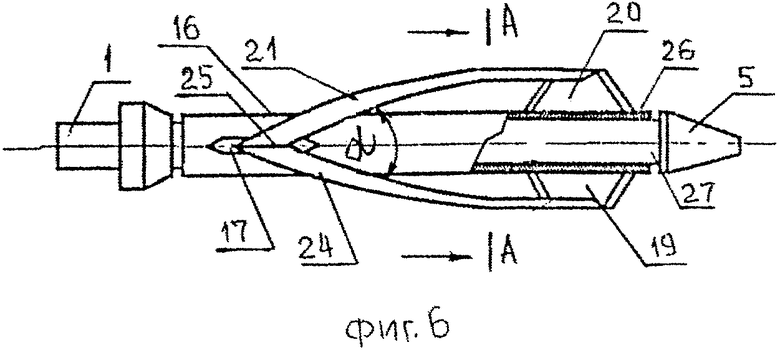

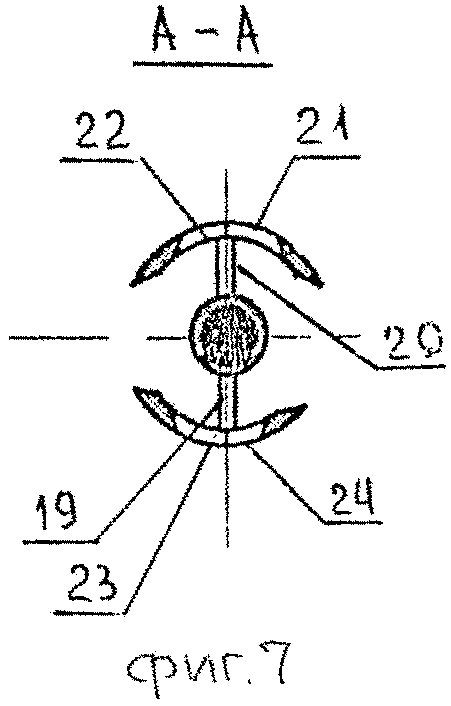

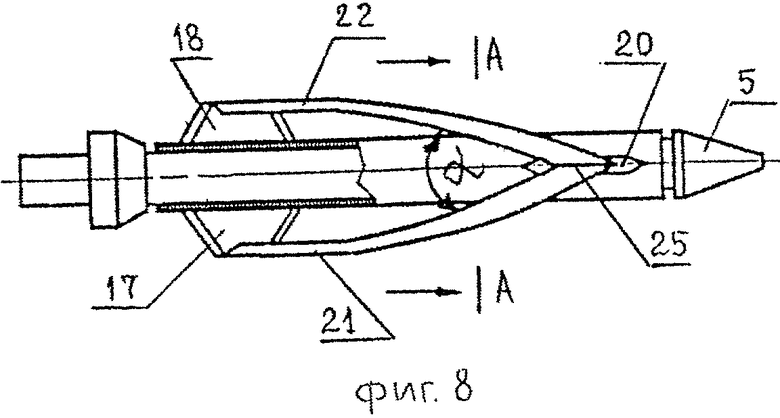

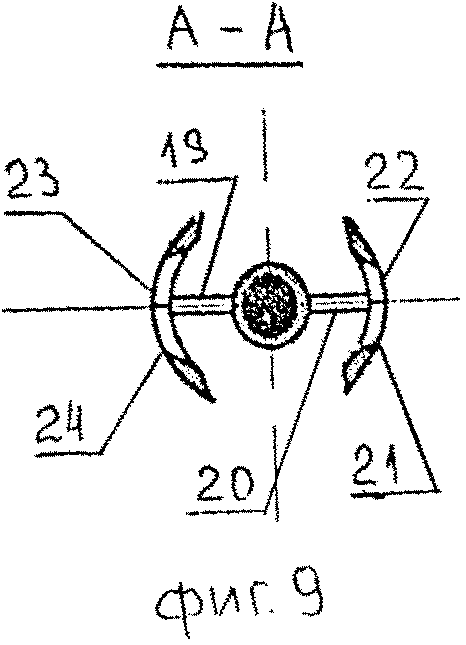

На фиг. 1 изображено заявленное устройство для очистки внутренней поверхности насосно-компрессорной трубы, общий вид, для обоих вариантов; на фиг. 2 - конструкция скребка по первому варианту, вид сбоку; на фиг. 3 - вертикальный разрез; на фиг. 4 - конструкция скребка по первому варианту, вид сверху; на фиг. 5 - вертикальный разрез; на фиг. 6 - конструкция скребка по второму варианту, вид сбоку; на фиг. 7 - вертикальный разрез; на фиг. 8 - конструкция скребка по второму варианту, вид сверху; на фиг. 9 - вертикальный разрез.

Для всех вариантов устройство для очистки внутренней поверхности насосно-компрессорной трубы содержит (фиг. 1) протяженный корпус 1, который одновременно является утяжелителем, идентичные верхний 2 и нижний 3 скребки, соединенные с корпусом 1. Верхний скребок 2 свободным концом соединен с узлом 4 присоединения к гибкому тяговому органу, а нижний скребок 3 соединен с обтекателем 5, выполненным в форме конуса. При этом продольные осевые линии узла 4 присоединения, скребков 2 и 3, корпуса 1 и обтекателя совпадают.

По первому варианту (фиг. 2, 3) скребок 2 (3) содержит штангу 6 и идентичные радиальные ножи с первого 7 по четвертый 10, которые выполнены в форме равнобочной трапеции, боковые стороны которой являются рабочими и имеют двустороннюю заточку. Радиальные ножи закреплены попарно, а именно: первый 7, второй 8 и третий 9, четвертый 10, большими основаниями трапеций на концах штанги 6 на ее боковой поверхности, параллельно ее продольной осевой линии и под углом 90° к поверхности, с разворотом друг против друга на 180° и симметрично относительно продольной оси штанги 6. При этом первая пара 7, 8 радиальных ножей развернута на штанге на 90° по отношению ко второй паре 9, 10. Кроме того, скребок 2 (3) содержит резаки с первого 11 по четвертый 14, представляющие собой пластины в форме равных отрезков ленты с заточкой обоих краев внутрь, которые жестко закреплены концами на меньших основаниях трапеций радиальных ножей 7, 8 и 9, 10 с образованием равных между собой углов резания α и острия 15. При этом первый резак 11 соединяет меньшие основания трапеций первого 7 и четвертого 10 радиальных ножей, второй 12 резак - четвертого 10 и второго 8, третий резак 13 - второго 8 и третьего 9 (не показано), четвертый резак 14 - третьего 9 и первого 7 радиальных ножей. При этом рабочая поверхность пластин всех резаков равноудалена от очищаемой поверхности насосно-компрессорной трубы, а углы резания α составляют от 36 до 86°. Кроме того, штанга 6 верхнего скребка 2 выполнена с возможностью соединения одним концом с корпусом 1, а другим концом - с узлом 4 присоединения к гибкому тяговому органу. Штанга 6 нижнего скребка 3 выполнена с возможностью соединения одним концом с корпусом 1, а другим концом - с обтекателем 5.

По второму варианту (фиг. 6, фиг. 7) каждый скребок 2, 3 содержит штангу 16, которая выполнена с возможностью вращения вокруг собственной оси, и идентичные радиальные ножи с первого 17 по четвертый 20, которые выполнены в форме равнобочной трапеции, боковые стороны которой являются рабочими и имеют двустороннюю заточку. Радиальные ножи закреплены попарно, а именно: первый 17, второй 18 и третий 19, четвертый 20, большими основаниями трапеций на концах штанги на ее боковой поверхности, параллельно ее продольной осевой линии и под углом 90° к поверхности, с разворотом друг против друга на 180° и симметрично относительно вертикальной оси штанги. При этом первая пара 17, 18 радиальных ножей развернута на штанге на 90° по отношению ко второй паре 19, 20. Кроме того, скребок 2 (3) содержит резаки с первого 21 по четвертый 24, представляющие собой пластины в форме равных отрезков ленты с заточкой обоих краев внутрь, которые жестко закреплены концами на меньших основаниях трапеций радиальных ножей 17, 18 и 19, 20 с образованием равных между собой углов резания α и острия 25. При этом первый резак 21 соединяет меньшие основания трапеций первого 17 и четвертого 20 радиальных ножей, второй резак 22 - четвертого 20 и второго 18, третий резак 23 - второго 12 и третьего 23 (не показано), четвертый резак 24 - третьего 19 и первого 17 радиальный ножей. При этом рабочая поверхность всех пластин резаков равноудалена от очищаемой поверхности насосно-компрессорной трубы, а углы резания α составляют от 36 до 86°. Кроме того, штанга 16 верхнего 2 скребка выполнена с возможностью соединения одним концом с корпусом 1, а другим концом - с узлом 4 присоединения к гибкому тяговому органу, а штанга 16 нижнего скребка 3 выполнена с возможностью соединения одним концом с корпусом 1, а другим концом - с обтекателем 5.

Штанга 16 представляет собой трубу 27, насаженную на ось 28 с возможностью вращения. Ось 28 снабжена фиксаторами осевого перемещения трубы (не показано), а концы оси 28 выполнены с возможностью присоединения верхнего и нижнего скребков к корпусу 1 и к гибкому тяговому органу 4 и обтекателю 5 соответственно.

Соединения скребков с узлами устройства могут быть выполнены резьбовыми.

Заявленное устройство для очистки внутренней поверхности насосно-компрессорной трубы (варианты) работает следующим образом.

Устройство в собранном виде вводят в лубрикатор. Затем открывают задвижку фонтанной арматуры и вводят устройство в очищаемую НКТ.

Для всех вариантов. В отложения первым врезается конус 5, который центрирует положение устройства в НКТ. Конус 5 обеспечивает прокладку рабочего канала: рыхлит и одновременно сглаживает отложения перед нижним скребком 3. При этом конусная форма снижает встречное сопротивление среды при продвижении утяжелителя 1 вниз, что облегчает продвижение всего устройства в целом, делает более плавным.

Утяжелитель 1, практически не вращаясь, под тяжестью своего веса опускается вниз, двигая перед собой штангу 6 (16) с закрепленным на ней нижним скребком 3.

Первыми врезаются в отложения нижними боковыми рабочими кромками радиальные ножи третий 9 (19) и четвертый 10 (20) нижнего скребка 3 и рыхлят их. Затем, по мере продвижения скребка 3 вниз, в парафиновые отложения врезаются острия 15, образованные первым 11 (21) и вторым 12 (22) резаками и третьим 11 (23) и четвертым 14 (24) резаками, которые закреплены на третьем 9 (19) и четвертом 10 (20) радиальных ножах. Резаки с заданным углом резания α начинают срезать отложения по принципу плуга. Срезанные полосы, отворачиваясь в стороны, сползают по боками резаков одновременно падая в внутрь НКТ, крошатся и уносятся вверх потоком движущейся в НКТ жидкости.

Одновременно, вторая пара резаков первый 11 (21) и четвертый 14 (24) и второй 12 (22) и третий 13 (23) срезает отложения рабочими кромками пластин, образующих внутренний угол резания α резаков. Поскольку при продвижении первой пары резаков вниз по обе стороны от них ослабляется сцепление наслоений со стенками НКТ, то сопротивление резанию для второй пары резаков уменьшается, повышая качество очистки.

В обоих случаях благодаря заточке рабочих кромок всех резаков вовнутрь срезанные отложения попадают внутрь скребка и уносятся из НКТ газо-жидкостным потоком.

При движении скребка в противоположную сторону пары резаков меняются функциями.

В результате очистка поверхности НКТ выполняется при перемещении скребков устройства в обе стороны, причем двумя видами техники среза отложений: первая пара резаков работает по принципу плуга, выполняя срез отложений обращенных в их сторону стенок НКТ, а вторая пара резаков сдирает с обращенных в сторону их пластин стенок НКТ отложения продольной полосой с шириной, определяемой углом резания.

После того как весь корпус 1 устройства вошел в НКТ, в отложения врезаются резаки верхнего 2 скребка. Поскольку скребки идентичны и могут отличаться только по диаметру, то верхний скребок работает аналогично нижнему.

Для второго варианта. Выполнение штанги скребков 2 (3) с возможностью вращения, придает скребкам функцию самоустановки внутри НКТ в оптимальное положение, обеспечивающее наилучшие условия для среза отложений. При попадании скребков 2(3) на плотные отложения скребка 2 (3) труба 27 штанги 6 (16) начинает поворачиваться вокруг своей оси 28 до тех пор, пока скребок не продолжит свое движение. Дальнейшая работа скребков 2(3) описана выше.

В обоих вариантах скребки 2, 3 могут быть выполнены из эластомера. В этом случае при чистке НКТ снижается вероятность разрушения поверхности, что особенно важно для НКТ с полимерным покрытием. В результате повышается качество очистки и снижается вероятность аварийной остановки работы устройства.

Группа изобретений относится к нефтяной промышленности и может быть использована для удаления асфальтосмолопарафиновых отложений с внутренней поверхности насосно-компрессорных труб. Устройство содержит (для всех вариантов) протяженный корпус 1, который одновременно является утяжелителем, и скребки 2, 3, закрепленные на его концах. Каждый скребок 2, 3 содержит штангу 6 (16) и закрепленные попарно, идентичные радиальные ножи с первого 7 по четвертый 10 в форме равнобочной трапеции, боковые стороны которой являются рабочими и имеют двустороннюю заточку. Резаки 11-14 соединены между собой на малых основаниях трапеций с образованием угла резания и острия. Первый резак 11 соединяет меньшие основания трапеций первого 7 и четвертого 10 радиальных ножей, второй 12 резак - четвертого 10 и второго 8, третий резак 13 - второго 8 и третьего 9 (не показано), четвертый резак 14 - третьего 9 и первого 7 радиальных ножей. Углы резания составляют от 36 до 86°. По второму варианту скребки 2, 3 выполнены с возможностью вращения. Повышается качество очистки путем снижения площади контакта скребка с отложениями, улучшаются условия резания, снижается вероятность возникновения аварийных ситуаций. 2 н. и 1 з.п. ф-лы, 9 ил.

1. Устройство для очистки внутренней поверхности насосно-компрессорной трубы, включающее протяженный корпус, который одновременно является утяжелителем, идентичные верхний и нижний скребки, при этом каждый скребок содержит радиальные ножи и резаки, соединенные между собой с образованием угла резания и острия, кроме того, скребки соединены с корпусом устройства, а верхний скребок свободным концом соединен с узлом присоединения к гибкому тяговому органу, при этом продольные осевые линии узла присоединения скребков и корпуса совпадают, отличающееся тем, что каждый скребок содержит штангу и идентичные радиальные ножи с первого по четвертый, которые выполнены в форме равнобочной трапеции, боковые стороны которой являются рабочими и имеют двустороннюю заточку, радиальные ножи закреплены попарно, а именно: первый, второй и третий, четвертый, большими основаниями трапеций на концах штанги на ее боковой поверхности, параллельно ее продольной осевой линии и под углом 90° к поверхности, с разворотом друг против друга на 180° и симметрично относительно продольной оси штанги, при этом первая пара радиальных ножей развернута на штанге на 90° по отношению ко второй паре, кроме того, скребок содержит резаки с первого по четвертый, представляющие собой пластины в форме равных отрезков ленты с заточкой обоих краев внутрь, которые жестко закреплены концами на меньших основаниях трапеций радиальных ножей с образованием равных между собой углов резания и острия, при этом первый резак соединяет меньшие основания трапеций первого и четвертого радиальных ножей, второй резак - четвертого и второго, третий резак - второго и третьего, четвертый резак - третьего и первого радиальных ножей, при этом рабочая поверхность пластин резаков равноудалена от очищаемой поверхности насосно-компрессорной трубы, а углы резания составляют от 36 до 86°, кроме того, штанга верхнего скребка выполнена с возможностью соединения одним концом с корпусом, а другим концом - с узлом присоединения к гибкому тяговому органу, а штанга нижнего скребка выполнена с возможностью соединения одним концом с корпусом, а другим концом - с обтекателем, выполненным в форме конуса.

2. Устройство для очистки внутренней поверхности насосно-компрессорной трубы, включающее протяженный корпус, который одновременно является утяжелителем, идентичные верхний и нижний скребки, при этом каждый скребок содержит радиальные ножи и резаки, соединенные между собой с образованием угла резания и острия, кроме того, скребки соединены с корпусом устройства, а верхний скребок свободным концом соединен с узлом присоединения к гибкому тяговому органу, при этом продольные осевые линии узла присоединения, скребков и корпуса совпадают, отличающееся тем, что каждый скребок содержит штангу, которая выполнена с возможностью вращения вокруг собственной оси, и идентичные радиальные ножи с первого по четвертый, которые выполнены в форме равнобочной трапеции, боковые стороны которой являются рабочими и имеют двустороннюю заточку, радиальные ножи закреплены попарно, а именно: первый, второй и третий, четвертый, большими основаниями трапеций на концах штанги на ее боковой поверхности, параллельно ее продольной осевой линии и под углом 90° к поверхности, с разворотом друг против друга на 180° и симметрично относительно вертикальной оси штанги, при этом первая пара радиальных ножей развернута на штанге на 90° по отношению ко второй паре, кроме того, скребок содержит резаки с первого по четвертый, представляющие собой пластины в форме равных отрезков ленты с заточкой обоих краев внутрь, которые жестко закреплены концами на меньших основаниях трапеций радиальных ножей с образованием равных между собой углов резания и острия, при этом первый резак соединяет меньшие основания трапеций первого и четвертого радиальных ножей, второй резак четвертого и второго, третий резак - второго и третьего, четвертый резак - третьего и первого радиальных ножей, при этом рабочая поверхность пластин резаков равноудалена от очищаемой поверхности насосно-компрессорной трубы, а углы резания составляют от 36 до 86°, кроме того, штанга верхнего скребка выполнена с возможностью соединения одним концом с корпусом, а другим концом - с узлом присоединения к гибкому тяговому органу, а штанга нижнего скребка выполнена с возможностью соединения одним концом с корпусом, а другим концом - с обтекателем, выполненным в форме конуса.

3. Устройство для очистки внутренней поверхности насосно-компрессорной трубы по п. 2, отличающееся тем, что штанга представляет собой трубу, насаженную на ось с возможностью вращения, при этом ось снабжена фиксаторами осевого перемещения трубы, а концы оси выполнены с возможностью присоединения верхнего и нижнего скребков к корпусу и к гибкому тяговому органу и обтекателю соответственно.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ (ВАРИАНТЫ) | 2009 |

|

RU2398096C1 |

| Автомат для продажи штучных товаров | 1959 |

|

SU135708A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕФТЕПРОМЫСЛОВЫХ ТРУБ ОТ ПАРАФИНА | 2009 |

|

RU2396421C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ (ВАРИАНТЫ) | 2009 |

|

RU2393333C1 |

| US 20090272524 A1, 05.11.2009 | |||

| US 4479538 A1, 30.10.1984. | |||

Авторы

Даты

2015-11-27—Публикация

2014-09-08—Подача