Изобретение относится к порошковой металлургии, в частности к технологии получения композиционных катодов (мишеней) для ионно-плазменного нанесения многокомпонентных наноструктурных покрытий. Изобретение может быть использовано в химической, станкоинструментальной промышленности; транспортном, энергетическом и атомном машиностроении, металлургическом производстве, в том числе для получения наноструктурных покрытий ионно-плазменным методом.

Для повышения функциональных свойств и ресурса работы инструмента, ответственных деталей и узлов в последнее время все чаще используются ионно-плазменные покрытия, осаждаемые из многокомпонентной плазмы [1-4].

Помимо традиционного способа получения многокомпонентной плазмы с использованием моно- или двухкомпонентных литых катодов (метод совмещенных пучков), широкое применение получили так называемые составные или мозаичные катоды, состоящие из макроскопических частей различного элементного состава [5-7]. Вышеуказанные методы не обеспечивают однородности элементного состава генерируемой плазмы по объему и постоянство во времени.

Целью предлагаемого изобретения является разработка более экономичного и простого способа получения многокомпонентного композиционного катода с широкой вариацией качественного и количественного состава для обеспечения многоэлементного состава ионно-плазменных покрытий.

Требования к катодному материалу заключаются в оптимальном элементном составе, приемлемой однородности структуры и необходимой функциональной прочности, которая позволяет использовать его в конструкции узла испарителя. В связи с этим необходимость в обязательном фазовом превращении композиционного материала отпадает. Таким образом, в процессе компактирования порошковой шихты катодного материала достаточно ограничиться термической обработкой, допустимой для нагревания выбранных смесей на воздухе и способствующей ее максимальному уплотнению.

Процесс компактирования, прежде всего, должен удовлетворять условию однородности распределения компонентов по объему, минимальному содержанию пор и обеспечения достаточно высокой степени «схватывания/сваривания» порошковых компонентов, которые обуславливают прочностные характеристики катода.

Для получения таких композитов представляется перспективным использование горячего уплотнения механических смесей элементарных порошков заданного состава при температурах ниже температуры плавления алюминия или температуры эвтектического плавления, чтобы предотвратить неконтролируемый саморазогрев с образованием хрупких интерметаллидов. Традиционные методы порошковой металлургии, связанные с раздельным прессованием и спеканием чистых металлов или тугоплавких соединений, не могут обеспечить высокие показатели физико-механических, химических и эксплуатационных свойств порошковых материалов из-за наличия у них остаточной пористости. Для обеспечения минимальной пористости изделий наиболее эффективны методы, основанные на горячей обработке металлов давлением металлических порошков и пористых заготовок из них. Повышенная пластичность нагретого металла и низкая его сопротивляемость деформированию обеспечивают условия для уплотнения на конечной стадии этого процесса, когда без нагрева он протекает только при очень больших давлениях. Этот способ применяют для таких плохо прессуемых композиций, как тугоплавкие металлоподобные соединения (карбиды, бориды, силициды) [8-9]. Основными преимуществами горячего прессования являются высокая плотность горячепрессованных изделий, значительное снижение давлений прессования и сокращение времени спекания. К недостаткам горячего прессования следует отнести большие энергетические затраты и уменьшение производительности на единицу продукции, а также трудность автоматизации данного процесса.

Известны несколько способов изготовления композиционных катодов, различающихся по технологии соединения используемых распыляемых элементов [10-14].

Известен способ изготовления изделий из композиционных материалов (патент РФ 2017846, C22C 1/04, B22F 3/14, опубл. 15.08.1994) [10], который заключается в инициировании реакции горения в экзотермической смеси, последующем горячем деформировании, выдержке под давлением продуктов горения и их охлаждении. В качестве экзотермической смеси используют смесь состава, (мас.%): алюминий 15,00-33,81; оксид титана 13,35-30,05; оксид бора 11,62-28,14; диборид титана 60,0-10,0, причем дисперсность порошка оксида бора не превышает 500 мкм, диборида титана - менее 20 мкм, а удельные поверхности порошков оксида титана и алюминия соответственно равны, м2/г: 0,70-5,75 и 0,7-0,30.

Недостатком способа является необходимость применения сложной оснастки для реализации реакции горения в экзотермической смеси, последующего горячего деформирования, выдержки под давлением продуктов горения и их охлаждения. Недостатком способа является также высокий уровень остаточных напряжений в продуктах СВС, которые часто являются причиной разрушения прессовок.

Известна мишень для получения функциональных покрытий и способ ее изготовления (патент РФ 2305717, C23C 14/36, B22F 3/105, опубл. 10.09.2007) [11], который заключается в формовании, по крайней мере, трех таблеток, образующих рабочий распыляемый, промежуточный и инициирующий слои, из трех порошковых смесей, имеющих экзотермические составы. Размещают их послойно и запускают СВС процесс в инициирующем слое, под воздействием которого происходит расплавление металлического припоя и металлического наполнителя, входящего в состав порошковой смеси, по крайней мере, одного из слоев. Затем создают давление на слои путем прессования через 2-10 секунд после завершения СВС процесса, которое поддерживают не менее 5 с. В результате происходит соединение образованных рабочего распыляемого слоя и промежуточного слоя с профилированной металлической пластиной через слой металлического припоя. Затем удаляют инициирующий слой. Получают термостойкую мишень с уменьшенной остаточной пористостью, повышенной механической прочностью и термической стабильностью соединения с металлической пластиной - подложкой, способной выдерживать без разрушения многоцикличные температурные перепады в процессе ионно-плазменного распыления.

Недостатком известного технического решения является то, что для инициации СВС-процесса необходимо строго выдерживать определенное соотношение реагирующих компонентов, что накладывает ограничение по количественному содержанию целого ряда элементов, важных с точки зрения обеспечения высоких функциональных свойств покрытий.

Известен способ получения композиционных изделий газостатической обработкой (Патент РФ №2410198, B22F 3/15, B32B 15/01, опубл. 27.01.2013) [12], в котором формируют заготовки, состоящие из основного металла и алюминия, осуществляют горячее уплотнение заготовки в газостате с последующей термообработкой. Заготовку формируют путем размещения алюминия в виде вставок в полостях основного металла, выбранного из Fe, Ni, Ti, Nb, Zr, Ru, а горячее уплотнение заготовки ведут с обеспечением жидкофазного взаимодействия основного металла с алюминием с образованием интерметаллидного соединения на основе алюминидов. Данный способ также предусматривает второй вариант формирования композиционного изделия путем совместной намотки листов одинаковой ширины основного металла и алюминия, выполняя те же технологические операции с обеспечением жидкофазного взаимодействия основного металла и алюминия, в результате которых образуются интерметаллидные соединения на основе алюминидов. Данный способ является более трудоемким по сравнению с предлагаемым авторами настоящей заявки способом, поскольку требует обеспечения условий жидкофазного взаимодействия реагирующих компонентов. Кроме того, в известном способе невозможно обеспечить мелкодисперсную структуру, поскольку присутствуют протяженные монофазные области, и использовать дополнительные компоненты в виде тугоплавких соединений типа боридов, силицидов, карбидов и т.д.

Известный усовершенствованный способ приготовления композиционных материалов с металлической матрицей (патент РФ №2449035, C22C 1/05, B22F 3/14, 22F 1/00, опубл. 27.04.2012) [13] предлагает приготовление композиционного материала с металлической матрицей, который заключается в сухом перемешивании порошков, которые изготовлены на основе алюминия, в специально приспособленном смесителе с нагнетанием газа под давлением, их холодном изостатическом компактировании и последующем горячем прессовании при температуре от 400 до 600°C. Далее уплотненную заготовку подвергают операции дегазации при температуре в пределах от 100 до 450°C, предпочтительно при температуре 440°C. При этом композиционные материалы с алюминиевыми матрицами усиливают частицами из карбида кремния или из любых других керамических частиц таких, как карбид бора или оксид алюминия. Несмотря на возможность использования тугоплавких соединений, данный способ требует специальной оснастки и реализуется в несколько этапов.

Известен способ получения многокомпонентной интерметаллидной мишени (US 6042777, B22F 3/15; C22C 1/04; C23C 14/34, опубл. 2000-03-28) [14], где используются смеси двух и более металлов, один из которых является легкоплавким, а другой имеет более высокую температуру плавления. Способ основан на совмещенном процессе перемешивания в специальном смесителе, подогреве до температур ниже точки плавления самого легкоплавкого элемента и выдержке при этих температурах в течение довольно длительного (до 8 часов) времени для обеспечения формирования структуры с заданной стехиометрией интерметаллида, дальнейшем увеличении температуры до точки ниже значения точки плавления первого интерметаллида согласно двойным/тройным фазовым диаграммам и применении одноосного или изостатического прессования с выдержкой под нагрузкой не менее 1 часа.

Наиболее близким к предлагаемому изобретению по технической сущности является способ изготовления мишени для катодного распыления (US 4752335, B22F 1/00; B22F 3/02; B22F 3/17; C22C 1/04; C23C 14/34, опубл. 1988-06-21) [15], в основе которого лежит принцип получения многокомпонентного катодного материала из смесей порошков за счет использования пластичной при комнатных температурах металлической матрицы с более хрупкими и твердыми добавками. Такая композиция дает возможность существенно уплотнить заготовки в холодном состоянии и сформировать композиционный материал мишени без нагрева до температур межфазного взаимодействия. В данном случае прессование проводилось в несколько этапов при температурах на 100-300°C ниже точки плавления самого легкоплавкого компонента, с последующим многоступенчатым повышением температуры обработки по мере возрастания интенсивности пластической деформации.

Недостатками данных изобретений являются многостадийность обработки порошковых композиций, необходимость использования защитной атмосферы при повышенных температурах прессования, повышенные требования к оснастке и большие времена выдержки в зависимости от дисперсности используемых порошков.

Задачей предлагаемого авторами изобретения является разработка менее трудоемкого и энергозатратного способа изготовления композиционного катода для нанесения многокомпонентных ионно-плазменных покрытий.

Указанный технический результат достигается тем, что способ изготовления композиционного катода для нанесения многокомпонентных ионно-плазменных покрытий включает приготовление порошковой смеси на основе алюминия, прессование из нее заготовки катода при комнатной температуре необходимой формы и размеров, последующий ее нагрев и уплотнение. При этом сначала при комнатной температуре порошковую смесь прессуют до достижения технологической прочности катодной заготовки; далее заготовку катода помещают в другую пресс-форму с площадью поперечного сечения, обеспечивающей при последующем доуплотнении пластическую деформацию заготовки катода от 10 до 60%, и нагревают в печи на воздухе до температур, не превышающих температуру начала фазовых превращений при выбранном составе порошковой смеси на основе алюминия, и затем проводят дополнительное одноосное прессование заготовки катода.

Первая частная реализация предлагаемого изобретения предполагает, что сначала при комнатной температуре порошковую смесь прессуют до достижения технологической прочности катодной заготовки, предпочтительно, до достижения остаточной пористости катодной заготовки от 15 до 35%, далее заготовку катода помещают в пресс-форму с площадью поперечного сечения, большей на 5-30%, чем у пресс-формы для холодного прессования, и нагревают в печи на воздухе до температур, не превышающих температуру начала фазовых превращений в выбранном составе порошковой смеси на основе алюминия, предпочтительно, до 300-550°C в течение 20-40 минут в зависимости от массы порошковой смеси и затем проводят дополнительное одноосное прессование заготовки катода, предпочтительно, с давлением 300-600 МПа до получения остаточной пористости от 5 до 10%. Пластическая деформация заготовки катода при этом составляет от 10 до 50%.

При этом выбранная порошковая смесь содержит в качестве основного компонента 30-80 об.% алюминия и дополнительного - 20-70 об.% одного элемента из IY-YIII подгруппы переходных металлов Периодической системы, причем выбранная порошковая смесь может содержать дополнительно 5-30 об.% кремния.

При этом выбранная порошковая смесь содержит в качестве основного компонента 30-80 об.% алюминия и дополнительного - два элемента из IY-YIII подгруппы переходных металлов Периодической системы в суммарном количестве 20-70 об.%, причем выбранная порошковая смесь может содержать дополнительно 5-30 об.% кремния.

Вторая частная реализация предлагаемого изобретения предполагает, что сначала при комнатной температуре порошковую смесь прессуют до достижения технологической прочности катодной заготовки, предпочтительно, до достижения остаточной пористости от 15 до 35%, далее заготовку катода помещают в пресс-форму с диаметром, большим на 20-30% прежней, обеспечивающей при последующем доуплотнении пластическую деформацию заготовки катода от 10 до 60%, и нагревают в печи на воздухе до температур, не превышающих температуру начала фазовых превращений в выбранном составе порошковой смеси на основе алюминия, предпочтительно, до 450-550°C в течение 30-40 минут и затем проводят дополнительное одноосное прессование заготовки катода, предпочтительно, с давлением 700-800 МПа до получения остаточной пористости от 15 до 20%.

При этом выбранная порошковая смесь содержит в качестве основного компонента 50-80 об.% алюминия и дополнительного - 20-50 об.% одного тугоплавкого соединения из числа карбидов, силицидов, боридов и сульфидов на основе элементов из IY-YIII подгруппы переходных металлов Периодической системы, причем выбранная порошковая смесь может содержать дополнительно 5-20 об.% одного элемента IY-YIII подгруппы или дополнительно двух элементов IY-YIII суммарным содержанием 5-20 об.%.

При этом выбранная порошковая смесь содержит в качестве основного компонента 50-80 об.% алюминия и дополнительного - 20-50 об.% два тугоплавких соединения из числа карбидов, силицидов, боридов и сульфидов на основе элементов из IY-YIII подгруппы переходных металлов Периодической системы в суммарном количестве.

При этом выбранная порошковая смесь содержит в качестве основного компонента 50-80 об.% алюминия и дополнительного - 20-50 об.% одного тугоплавкого соединения из числа карбидов бора, карбидов кремния и силицида бора, причем выбранная порошковая смесь дополнительно может содержать 5-20 об.% одного элемента IY-YIII подгруппы или 5-20 об.% двух элементов IY-YIII подгруппы.

В выбранных составах порошковых смесей дисперсность порошка алюминия составляет 50-120 мкм, а дисперсность порошков дополнительных компонентов составляет 40-60 мкм.

Сущность предлагаемого изобретения основана на изготовлении многокомпонентного композиционного катода путем выполнения последовательных технологических процедур, которые заключаются в формовании порошковой шихты выбранного состава на основе смеси алюминия и дополнительных компонентов до достижения технологической прочности катодной заготовки; расположения сформованной заготовки катода в пресс-форму большего диаметра, выбранного таким образом, чтобы обеспечивать при последующем доуплотнении пластическую деформацию заготовки катода от 10 до 60%; нагреве расположенной в этой пресс-форме заготовки катода до соответствующей выбранному составу температуры; заключительного прессования с соответствующим давлением.

Для изготовления многокомпонентных композиционных катодов на основе алюминия, дополнительно содержащих переходные металлы IY-YI групп, и/или тугоплавкие соединения из числа силицидов, карбидов, боридов, сульфидов, а также в определенных вариантах составов кремний, в отношении используемого качественного и количественного состава последовательное прессование при комнатной температуре, кратковременный нагрев и последующее доуплотнение нагретых спрессованных заготовок при определенных температурах и давлениях прессования в настоящий момент не применяется. Об этом свидетельствует проведенный авторами анализ технических решений в этой области техники.

Изготовленные предлагаемым способом многокомпонентные композиционные катоды на основе алюминия могут содержать широкий ряд дополнительных компонентов, относящихся к элементам IY-YI группы Периодической таблицы (Ti, V, Cr, Zr, Nb, Mo, Hf, Ta и W) и тугоплавким соединениям на их основе (карбиды, бориды, силициды, сульфиды), а также в некоторых вариантах кремний, карбид бора и карбид кремния. При этом данные катоды имеют достаточно однородную структуру с остаточной пористостью не выше 5-20%, не требуют дальнейшей термо- и механической обработки и пригодны для использования в оборудовании для нанесения ионно-плазменных покрытий.

Предлагаемое изобретение позволит избежать недостатков мозаичных (составных) катодов, связанных с неоднородностью распыления структурных элементов макроскопических размеров, избежать недостатков порошковых катодов, полученных методом СВС и вакуумного спекания. Предлагаемый способ расширяет концентрационные интервалы составов композиционных катодов и упрощает технологию их изготовления.

Достигается это тем, что предлагаемый способ изготовления многокомпонентного композиционного катода включает:

- приготовление порошковой смеси из алюминия и выбранных дополнительных компонентов,

- прессование из порошковой смеси до достижения технологической прочности заготовки катода при комнатной температуре необходимой формы и размеров,

- последующий нагрев заготовки катода и затем доуплотнение в пресс-форме с большим диаметром, обеспечивающим пластическую деформацию нагретой заготовки катода для достижения необходимой технологической прочности.

Качественный состав используемой порошковой смеси на основе алюминия для получения многокомпонентного композиционного катода обусловлен возрастающими потребностями техники и промышленности к функциональным и упрочняющим, в том числе наноструктурным, ионно-плазменным покрытиям.

За последнее время предложено достаточно большое количество решений по улучшению свойств покрытий, среди которых кроме технологических и конструкционных решений предлагается нанесение многоэлементных и многослойных покрытий за счет добавления следующих легирующих компонентов:

- хром для увеличения окислительной стойкости;

- цирконий, ванадий, бор и гафний для увеличения износостойкости;

- кремний для увеличения твердости и химической стойкости.

Порошковые смеси на основе алюминия, где в качестве дополнительных компонентов выбраны порошки переходных элементов IY-YI группы и дополнительно к ним может быть добавлен порошок кремния, их содержание авторы ограничивают значением 30,0-80,0 об.%. Этот количественный выбор обусловлен тем, что меньшее чем 30,0 об.% содержание указанных дополнительных компонентов в исходной порошковой шихте не позволяет с помощью композиционного катода (мишени) получить необходимый элементный состав и структуру покрытий, обеспечивающие их оптимальные функциональные свойства.

При содержании в исходной порошковой шихте указанных дополнительных компонентов больше чем 70,0 об.% происходит значительное затруднение пластического течения алюминиевой матрицы при горячем прессовании, что снижает площадь ювенильной (обновленной) поверхности, способствующей прочному соединению частиц. При этом сохраняется значительное количество исходных пор. В результате происходит снижение технологической прочности катодной заготовки.

Целесообразность дополнительного введения кремния в состав материала катодов обусловлена результатами многочисленных исследований ионно-плазменных покрытий, осаждаемых при распылении катодов (мишеней), содержащих кремний. Покрытия, содержащие кремний, обладают рядом уникальных физико-механических и химических свойств, таких как твердость, сравнимая с твердостью алмаза, коррозионная стойкость, термостойкость и др., и применяются в таких областях как металлообработка, станкостроение, машиностроение, химическое производство.

Из научно-технической литературы [4, 17] известно, что оптимальное, с точки зрения эксплуатационных свойств покрытий, содержание кремния в катоде находится в интервале 5-10 мас.%. Однако известные порошковые катоды, полученные СВС-методом, содержат кремния в несколько раз больше [17]. Предпочтительное количественное соотношение Al-Me-Si, заявляемое авторами, позволяет осуществлять при горячем прессовании процесс низкотемпературного/«холодного» сплавообразования, не используя высокотемпературные процессы СВС или вакуумного спекания, и, таким образом, исключить сопутствующее газовыделение, неконтролируемый объемный рост и увеличение остаточной пористости. При этом минимальное и максимальное содержание кремния определяется его влиянием на формирование покрытия с нанокристаллической структурой и оптимальными эксплуатационными свойствами.

Содержание в выбранных порошковых смесях 20,0-50,0 об.% тугоплавких соединений было определено исходя из комплекса экспериментов, проводимых авторами, где было выявлено максимально возможное объемное содержание тугоплавких компонентов в смеси с точки зрения прессуемости и последующей термосиловой обработки. В результате проведенных экспериментальных исследований было выявлено, что при содержании тугоплавких соединений свыше 50% порошковая смесь для прессования требует более высоких давлений, распределение алюминиевых частиц среди порошков тугоплавких соединений, особенно таких, как карбиды или дисульфиды, становится менее равномерным и возникает проблема межчастичного «схватывания» алюминия. С другой стороны, использовать порошки тугоплавких соединений в объеме менее 20% нецелесообразно, так как этого не достаточно для требуемого содержания выбранных элементов в ионно-плазменном покрытии.

Подобранные в зависимых пунктах формулы изобретения режимы термомеханической обработки для выбранных вышеуказанных групп порошковых смесей обеспечивают условие однородности распределения компонентов по объему, минимальное содержание пор и достаточно высокую степень «схватывания/сваривания» порошковых компонентов, которые обуславливают прочностные характеристики катода.

Выбор допустимой остаточной пористости в пределах от 15 до 35% после «холодного» прессования (при комнатной температуре) обусловлен корреляцией элементного состава используемых смесей и допустимым усилием прессования данных смесей для достижения требуемой минимальной технологической прочности катодной заготовки, необходимой для механической обработки катодных заготовок. При этом пористость более 35% нежелательна, поскольку не обеспечивает необходимой прочности и способствует формированию сквозной пористости и окислению материала в объеме прессовки при последующей технологической операции нагрева.

Операция последующего доуплотнения сопровождается сменой диаметров используемых пресс-форм с меньшего на больший, таким образом чтобы обеспечить пластическую деформацию алюминиевых частиц с максимально возможным формированием «ювенильных» поверхностей, необходимых для их «сваривания/схватывания».

Выбор температуры нагрева прессовок обусловлен прежде всего уровнем максимальной «деформационной подвижности» алюминия, что составляет примерно 0,75 от температуры его плавления, равной 660°C, и исключением нежелательных межфазных взаимодействий компонентов на фоне возрастающей интенсивности окислительных процессов при более высоких температурах.

При реализации первого и второго частных случаев исполнения предлагаемого изобретения нагрев выбранных порошковых смесей до температур ниже 300°C (первый частный случай) или 450°C (второй частный случай) не обеспечивает необходимую пластическую деформацию, которая способствовала бы схватыванию частиц алюминия за счет образования ювенильных поверхностей.

Верхний предел термической обработки для выбранных порошковых смесей заявляемых составов компонентов в обоих частных случаях исполнения предлагаемого изобретения ограничен значением температуры 550°C, которая находится ниже начала межфазного взаимодействия компонентов, входящих в состав данных смесей. Учитывая то, что в заявляемых композициях порошковых смесей алюминий является наиболее легкоплавким (за исключением его смеси с кремнием), то авторы предлагают использовать на 100-200°C ниже температуры плавления алюминия (или эвтектики). Связано это с тем, что за счет высокой термичности реакции в порошковых средах инициируются при более низких температурах, чем обозначено на соответствующих равновесных диаграммах состояния. В частности, для системы Al-Me-Si верхний предел термической обработки ограничен 550°C, поскольку в двойной системе Al-Si существует легкоплавкая (577°C) эвтектика, которая может спровоцировать нежелательное диффузионное взаимодействие алюминия с переходным металлом (титан, хром, молибден и т.д.) уже при 560-570°C. С другой стороны, показано [16], что при температурах выше 500°C в порошковых прессовках на основе алюминия начинают происходить заметные окислительные процессы, затрудняющие деформационное «сваривание» частиц с образованием алюминиевой матрицы.

Выбор интервалов давлений допрессовки горячих (нагретых) заготовок катодов, вышеуказанных групп выбранных порошковых составов также ограничен для первого частного случая реализации предлагаемого изобретения (от 300 МПа до 600 МПа) и для второго частного случая реализации предлагаемого изобретения (от 700 МПа до 800 МПа) значениями давления прессования. Поскольку при допрессовке давлением ниже 300 МПа или 700 МПа не обеспечивается межчастичное «сваривание» алюминиевых частиц и, таким образом, не достигается необходимая прочность и пластичность материала. При давлениях выше 600 Мпа или 800 МПа эти свойства практически уже не зависят от давления, и с экономической и технологической точки зрения можно ограничиться данным значением.

Выбор дисперсности порошка алюминия в пределах 50-120 мкм, а дополнительных компонентов 40-60 мкм обусловлено тем, что при указанной дисперсности достигается максимальное однородное смешивание ингредиентов. Использование как более крупных, так и более мелких порошков приводит к их сегрегации при смешивании в результате чего происходит расслоение заготовок катодов (мишеней) при прессовании. Кроме того, использование мелкого (менее 50 мкм) и крупного (более 120 мкм) алюминиевого порошка уменьшает удельную площадь вновь образованной поверхности смежных частиц и как результат - ухудшает механические свойства композита. Выбор указанного интервала дисперсности обеспечивает существенное уплотнение заготовок катодов (мишеней) при комнатной температуре и последующем горячем прессовании.

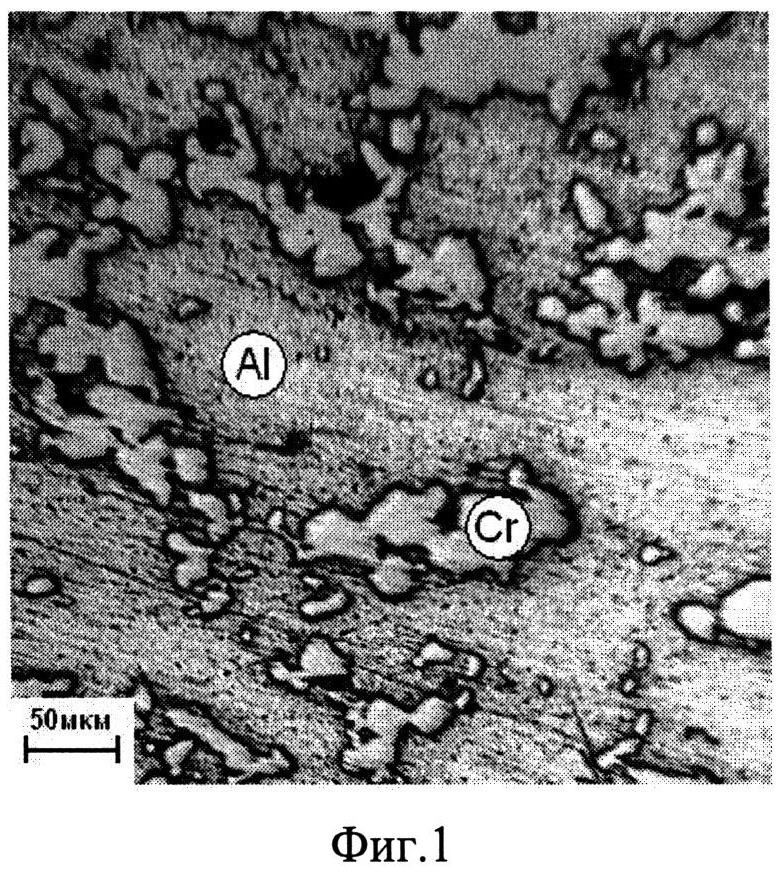

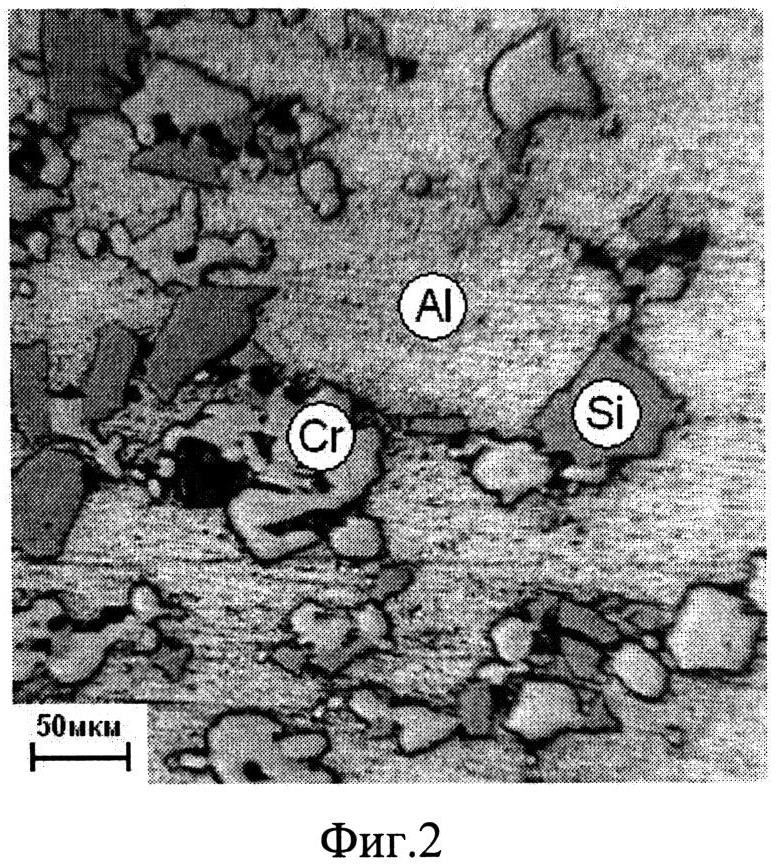

Изобретение иллюстрируется фигурами 1-2.

На фиг.1 представлена микроструктура холоднопрессованной заготовки после горячего уплотнения порошковой смеси состава: 70 об.% алюминия и 30 об.% хрома (Al70 Cr30).

На фиг.2 представлена микроструктура холоднопрессованной заготовки после горячего уплотнения порошковой смеси состава: 65 об.% алюминия, 25 об.% хрома и 10% кремния (Al65 Cr25 Si10).

Примеры конкретного выполнения изобретения

Пример 1.

Готовят порошковую шихту из порошков алюминия марки ПА-4 с дисперсностью 50-120 мкм и хрома марки ПХ1М с дисперсностью 40-60 мкм, в соотношении 70 об.% алюминия и 30 об.% хрома.

Из приготовленной порошковой шихты в цилиндрической пресс-форме формуют заготовку катода с давлением 300 МПа до достижения остаточной пористости 15%. Далее заготовку помещают в пресс-форму с диаметром на 30% больше диаметра пресс-формы для холодного прессования и нагревают в печи на воздухе до температуры 550°C в течение 20 минут. Нагретую заготовку катода в этой пресс-форме дополнительно уплотняют давлением 300 МПа. В результате выполненных операций остаточная пористость композиционного материала составляет 5%. При этом формируется однородная по всему объему структура с равномерным распределением включений хрома в алюминиевой матрице и небольшого количества мелких пор (фиг.1)

Пример 2.

Готовят порошковую шихту из порошков алюминия марки ПА-4 с дисперсностью 50-120 мкм, хрома марки ПХ1М и кремния КР-1 с дисперсностью 40-60 мкм соответственно каждый дополнительный компонент, в соотношении 65 об.% алюминия, 25 об.% хрома и 10 об.% кремния.

Из приготовленной порошковой шихты в цилиндрической пресс-форме формуют заготовку катода прессованием давлением 500 МПа до достижения остаточной пористости 20%. Далее заготовку помещают в пресс-форму с диаметром на 20% больше диаметра пресс-формы для холодного прессования и нагревают в печи на воздухе до температуры 300°C в течение 40 минут. Нагретую прессовку дополнительно уплотняют давлением 600 МПа. В результате выполненных операций остаточная пористость композиционного материала составляет 10%. При этом формируется однородная по всему объему структура с равномерным распределением включений кремния и хрома в алюминиевой матрице и небольшого количества мелких пор (фиг.2).

Пример 3.

Готовят порошковую шихту из порошков алюминия марки ПА-4 с дисперсностью 50-120 мкм, хрома марки ПХ1М и титана марки ПТОМ с дисперсностью 40-60 мкм соответственно каждый дополнительный компонент, в соотношении 30 об.% алюминия, 30 об.% хрома и 40 об.% титана.

Из приготовленной порошковой шихты в цилиндрической пресс-форме формуют заготовку катода прессованием давлением 400 МПа до достижения остаточной пористости 15%. Далее заготовку помещают в пресс-форму с диаметром на 25% больше диаметра пресс-формы для холодного прессования и нагревают в печи на воздухе до температуры 450°C в течение 35 минут. Нагретую прессовку дополнительно уплотняют давлением 600 МПа. В результате выполненных операций остаточная пористость композиционного материала составляет 5%. При этом формируется однородная по всему объему структура с равномерным распределением частиц хрома среди продеформированных частиц алюминия и титана с небольшим включением мелких пор.

Пример 4.

Готовят порошковую шихту из порошков алюминия марки ПА-4 с дисперсностью 50-120 мкм, хрома марки ПХ1М с дисперсностью менее 50 мкм, титана марки ПТОМ с дисперсностью менее 50 мкм и кремния КР-1 с дисперсностью менее 50 мкм, в соотношении 30 об.% алюминия, 30 об.% хрома, 30 об.% титана и 10 об.% кремния.

Из приготовленной порошковой шихты в цилиндрической пресс-форме формуют заготовку катода прессованием давлением 350 МПа до достижения остаточной пористости 20%. Далее заготовку помещают в пресс-форму с диаметром на 20% больше диаметра пресс-формы для холодного прессования и нагревают в печи на воздухе до температуры 400°C в течение 30 минут. Нагретую прессовку дополнительно уплотняют давлением 600 МПа. В результате выполненных операций остаточная пористость композиционного материала составляет 10%. При этом формируется однородная по всему объему структура с равномерным распределением включений хрома, титана и кремния в алюминиевой матрице и небольшого количества мелких пор.

Пример 5.

Готовят порошковую шихту из порошков алюминия марки ПА-4 с дисперсностью 50-120 мкм, карбида титана с дисперсностью 40-60 мкм, в соотношении 50 об.% алюминия и 50 об.% карбида титана.

Из приготовленной порошковой шихты в цилиндрической пресс-форме формуют заготовку катода прессованием давлением 800 МПа до достижения остаточной пористости 25%. Далее заготовку помещают в пресс-форму с диаметром на 20% больше диаметра пресс-формы для холодного прессования и нагревают в печи на воздухе до температуры 500°C в течение 30 минут. Нагретую прессовку дополнительно уплотняют давлением 700 МПа. В результате выполненных операций остаточная пористость композиционного материала составляет 15%. При этом формируется однородная по всему объему структура с равномерным распределением включений карбида титана в алюминиевой матрице и небольшого количества мелких пор.

Пример 6.

Готовят порошковую шихту из порошков алюминия марки ПА-4 с дисперсностью 50-120 мкм, карбида хрома и ванадия с дисперсностью 40-60 мкм соответственно каждый дополнительный компонент, в соотношении 50 об.% алюминия, 30 об.% карбида хрома и 20 об.% ванадия.

Из приготовленной порошковой шихты в цилиндрической пресс-форме формуют заготовку катода прессованием давлением 600 МПа до достижения остаточной пористости 25%. Далее заготовку помещают в пресс-форму с диаметром на 25% больше диаметра пресс-формы для холодного прессования и нагревают в печи на воздухе до температуры 450°C в течение 30 минут. Нагретую прессовку дополнительно уплотняют давлением 750а. В результате выполненных операций остаточная пористость композиционного материала составляет 15%. При этом формируется однородная по всему объему структура с равномерным распределением включений карбида хрома и ванадия в алюминиевой матрице и небольшого количества мелких пор.

Пример 7.

Готовят порошковую шихту из порошков алюминия марки ПА-4 с дисперсностью 50-120 мкм, дисульфида молибдена, кобальта марки ПК-1У и титана марки ПТОМ с дисперсностью 40-60 мкм соответственно каждый дополнительный компонент, в соотношении 50 об.% алюминия, 30 об.% дисульфида молибдена, 10 об.% кобальта и 10 об.% титана.

Из приготовленной порошковой шихты в цилиндрической пресс-форме формуют заготовку катода прессованием давлением 800 МПа до достижения остаточной пористости 35%. Далее заготовку помещают в пресс-форму с диаметром на 20% больше диаметра пресс-формы для холодного прессования и нагревают в печи на воздухе до температуры 550°C в течение 30 минут. Нагретую прессовку дополнительно уплотняют давлением 800 МПа. В результате выполненных операций остаточная пористость композиционного материала составляет 20%. При этом формируется однородная по всему объему структура с равномерным распределением включений дисульфида молибдена, кобальта и титана в алюминиевой матрице и небольшого количества мелких пор.

Пример 8.

Готовят порошковую шихту из порошков алюминия марки ПА-4 с дисперсностью 50-120 мкм, силицида хрома и диборида титана с дисперсностью 40-60 мкм соответственно каждый дополнительный компонент, в соотношении 50 об.% алюминия, 30 об.% диборида титана и 20 об.% силицида хрома.

Из приготовленной порошковой шихты в цилиндрической пресс-форме формуют заготовку катода прессованием давлением 900 МПа до достижения остаточной пористости 20%. Далее заготовку помещают в пресс-форму с диаметром на 20% больше диаметра пресс-формы для холодного прессования и нагревают в печи на воздухе до температуры 500°C в течение 30 минут. Нагретую прессовку дополнительно уплотняют давлением 800 МПа. В результате выполненных операций остаточная пористость композиционного материала составляет 15%. При этом формируется однородная по всему объему структура с равномерным распределением включений диборида титана и силицида хрома в алюминиевой матрице и небольшого количества мелких пор.

Пример 9.

Готовят порошковую шихту из порошков алюминия марки ПА-4 с дисперсностью 50-120 мкм и карбида бора с дисперсностью 40-60 мкм, в соотношении 50 об.% алюминия и 50 об.% карбида бора.

Из приготовленной порошковой шихты в цилиндрической пресс-форме формуют заготовку катода прессованием давлением 900 МПа до достижения остаточной пористости 20%. Далее заготовку помещают в пресс-форму с диаметром на 20% больше диаметра пресс-формы для холодного прессования и нагревают в печи на воздухе до температуры 500°C в течение 30 минут. Нагретую прессовку дополнительно уплотняют давлением 800 МПа. В результате выполненных операций остаточная пористость композиционного материала составляет 15%. При этом формируется однородная по всему объему структура с равномерным распределением включений карбида бора в алюминиевой матрице и небольшого количества мелких пор.

Пример 10.

Готовят порошковую шихту из порошков алюминия марки ПА-4 с дисперсностью 50-120 мкм, карбида кремния и вольфрама марки ПВН с дисперсностью 40-60 мкм, в соотношении 70 об.% алюминия, 20 об.% карбида кремния и 10 об.% вольфрама.

Из приготовленной порошковой шихты в цилиндрической пресс-форме формуют заготовку катода прессованием давлением 900 МПа до достижения остаточной пористости 20%. Далее заготовку помещают в пресс-форму с диаметром на 20% больше диаметра пресс-формы для холодного прессования и нагревают в печи на воздухе до температуры 500°C в течение 30 минут. Нагретую прессовку дополнительно уплотняют давлением 800 МПа. В результате выполненных операций остаточная пористость композиционного материала составляет 15%. При этом формируется однородная по всему объему структура с равномерным распределением включений карбида кремния и вольфрама в алюминиевой матрице и небольшого количества мелких пор.

Пример 11.

Готовят порошковую шихту из порошков алюминия марки ПА-4 с дисперсностью 50-120 мкм, силицида бора, тантала и молибдена с дисперсностью 40-60 мкм соответственно каждый дополнительный компонент, в соотношении 50 об.% алюминия, 20 об.% силицида бора, 10 об.% молибдена и 20 об.% тантала.

Из приготовленной порошковой шихты в цилиндрической пресс-форме формуют заготовку катода прессованием давлением 900 МПа до достижения остаточной пористости 20%. Далее заготовку помещают в пресс-форму с диаметром на 20% больше диаметра пресс-формы для холодного прессования и нагревают в печи на воздухе до температуры 500°C в течение 30 минут. Нагретую прессовку дополнительно уплотняют давлением 800 МПа. В результате выполненных операций остаточная пористость композиционного материала составляет 15%. При этом формируется однородная по всему объему структура с равномерным распределением включений силицида бора, тантала и молибдена в алюминиевой матрице и небольшого количества мелких пор.

Полученные таким способом композиционные катоды не требуют дальнейшей механической обработки и пригодны для использования в оборудовании для нанесения ионно-плазменных покрытий.

Источники информации

1. Патент РФ 2312169.

2. Табаков В.П., Ширманов Н.А., Смирнов М.Ю., Циркин А.В., Чихранов А.В. Износостойкие ионно-плазменные покрытия режущих инструментов // Фундаментальные исследования, 2005, №8, стр.92-94.

3. А.А Андреев, Л.П. Саблев, В.М. Шулаев, С.Н. Григорьев. Вакуумно-дуговые устройства и покрытия. Под ред. И.М. Неклюдова, В.М. Шулаева. Харьков, 2005, 240 с.

4. О.И. Наконечная. Влияние кремния на микроструктуру и механические свойства твердых пленок TiAlSiN. Физика металлов и металловедение, 2004, том 98, №2, с.65-73.

5. Патент РФ №2399692.

6. Патент РФ №2261496.

7. Патент РФ №2262151.

8. Г.В. Самсонов, М.С. Ковальченко. Горячее прессование. - Киев: Гос. Изд-во тех. лит-ры УССР, 1962, с.212.

9. В.Ю. Дорофеев, С.Н. Егоров. Механизмы межчастичного сращивания. - Известия ВУЗов. Северо-Кавказский регион, 2004, Приложение №8 «Порошковая металлургия на рубеже веков», с.5-9.

10. Патент РФ №2017846.

11. Патент РФ №2305717.

12. Патент РФ №2410198.

13. Патент РФ №2449035.

14. Патент US №6042777.

15. Патент US №4752335.

16. Г.А. Прибытков, В.В. Коржова, Д.С. Кастеров. Окисление и структурные превращения в порошковых прессовках на основе алюминия при нагреве на воздухе. «Изв. вузов. Порошковая металлургия и функциональные покрытия» 2012, №3, стр.12-19.

17. Кирюханцев-Корнеев Ф.В., Штанский Д.В., Шевейко А.Н., Левашов Е.А., Лясоцкий И.В., Дьяконова Н.Б. Структура и свойства Ti-Si-N покрытий, полученных магнетронным распылением СВС-мишеней // Физика металлов и металловедение, - 2004, т.97, №3, с.96-103.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569446C1 |

| Способ получения порошкового композиционного материала | 2020 |

|

RU2750784C1 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454474C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА | 2009 |

|

RU2410197C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1988 |

|

SU1826300A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2000 |

|

RU2175904C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА | 2009 |

|

RU2421844C1 |

| Способ получения лёгкого керамического композита | 2024 |

|

RU2836825C1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2305717C2 |

Изобретение относится к порошковой металлургии, в частности к технологии получения композиционных катодов для ионно-плазменного напыления многокомпонентных наноструктурных покрытий. Способ изготовления композиционного катода для нанесения многокомпонентных ионно-плазменных покрытий включает приготовление порошковой смеси на основе алюминия, прессование из нее заготовки катода, последующий ее нагрев и уплотнение. Сначала при комнатной температуре порошковую смесь прессуют до достижения технологической прочности катодной заготовки, далее заготовку катода помещают в пресс-форму большего поперечного сечения, обеспечивающую при последующем доуплотнении пластическую деформацию заготовки катода от 10 до 60%, и нагревают в печи на воздухе до температур, не превышающих температуру начала фазовых превращений для приготовленного состава порошковой смеси на основе алюминия. Затем проводят дополнительное одноосное прессование заготовки катода. Композиционные катоды не требуют дополнительной механической обработки. 14 з.п. ф-лы, 2 ил., 11 пр.

1. Способ изготовления композиционного катода для нанесения многокомпонентных ионно-плазменных покрытий, включающий приготовление порошковой смеси на основе алюминия, прессование из нее заготовки катода, последующий ее нагрев и уплотнение, отличающийся тем, что сначала при комнатной температуре порошковую смесь прессуют до достижения технологической прочности катодной заготовки, далее заготовку катода помещают в пресс-форму большего поперечного сечения, обеспечивающую при последующем доуплотнении пластическую деформацию заготовки катода от 10 до 60%, и нагревают в печи на воздухе до температур, не превышающих температуру начала фазовых превращений при выбранном составе порошковой смеси на основе алюминия, и затем проводят дополнительное одноосное прессование заготовки катода.

2. Способ по п.1, отличающийся тем, что сначала при комнатной температуре порошковую смесь прессуют до достижения технологической прочности катодной заготовки, предпочтительно, до достижения остаточной пористости от 15 до 35%, далее заготовку катода помещают в пресс-форму с диаметром, большим на 20-30% прежней, обеспечивающей при последующем доуплотнении пластическую деформацию заготовки катода от 10 до 60%, и нагревают в печи на воздухе до температур, не превышающих температуру начала фазовых превращений в выбранном составе порошковой смеси на основе алюминия, предпочтительно, до 300-550°С в течение 20-40 минут и затем проводят дополнительное одноосное прессование заготовки катода, предпочтительно, с давлением 300-600 МПа до получения остаточной пористости от 5 до 10%.

3. Способ по любому из пп. 1 или 2, отличающийся тем, что выбранная порошковая смесь содержит в качестве основного компонента 30-80 об.% алюминия и дополнительного - 20-70 об.% одного элемента из IY-YIII подгруппы переходных металлов Периодической системы.

4. Способ по п.3, отличающийся тем, что выбранная порошковая смесь содержит дополнительно 5-30 об.% кремния.

5. Способ по любому из пп. 1 или 2, отличающийся тем, что выбранная порошковая смесь содержит в качестве основного компонента 30-80 об.% алюминия и дополнительного - два элемента из IY-YIII подгруппы переходных металлов Периодической системы в суммарном количестве 20-70 об.%.

6. Способ по п.5, отличающийся тем, что выбранная порошковая смесь содержит дополнительно 5-30 об.% кремния.

7. Способ по п.1, отличающийся тем, что сначала при комнатной температуре порошковую смесь прессуют до достижения технологической прочности катодной заготовки, предпочтительно, до достижения остаточной пористости от 15 до 35%, далее заготовку катода помещают в пресс-форму с диаметром, большим на 20-30% прежней, обеспечивающей при последующем доуплотнении пластическую деформацию заготовки катода от 10 до 60%, и нагревают в печи на воздухе до температур, не превышающих температуру начала фазовых превращений в выбранном составе порошковой смеси на основе алюминия, предпочтительно, до 450-550°С в течение 30-40 минут и затем проводят дополнительное одноосное прессование заготовки катода, предпочтительно, с давлением 700-800 МПа до получения остаточной пористости от 15 до 25%.

8. Способ по любому из пп. 1 или 7, отличающийся тем, что выбранная порошковая смесь содержит в качестве основного компонента 50-80 об.% алюминия и дополнительного - 20-50 об.% одного тугоплавкого соединения из числа карбидов, силицидов, боридов и сульфидов на основе элементов из IY-YIII подгруппы переходных металлов Периодической системы.

9. Способ по п.8, отличающийся тем, что выбранная порошковая смесь содержит дополнительно 5-20 об.% одного элемента IY-YIII подгруппы.

10. Способ по п.8, отличающийся тем, что выбранная порошковая смесь содержит дополнительно 5-20 об.% двух элементов IY-YIII.

11. Способ по любому из пп. 1 или 7, отличающийся тем, что выбранная порошковая смесь содержит в качестве основного компонента 50-80 об.% алюминия и дополнительного - 20-50 об.% два тугоплавких соединения из числа карбидов, силицидов, боридов и сульфидов на основе элементов из IY-YIII подгруппы переходных металлов Периодической системы в суммарном количестве.

12. Способ по любому из пп. 1 или 7, отличающийся тем, что выбранная порошковая смесь содержит в качестве основного компонента 50-80 об.% алюминия и дополнительного - 20-50 об.% одного тугоплавкого соединения из числа карбидов бора, карбидов кремния и силицида бора.

13. Способ по п.12, отличающийся тем, что выбранная порошковая смесь дополнительно содержит 5-20 об.% одного элемента IY-YIII подгруппы.

14. Способ по п.12, отличающийся тем, что выбранная порошковая смесь дополнительно содержит 5-20 об.% двух элементов IY-YIII подгруппы.

15. Способ по любому из пп. 1 или 2 или 7, отличающийся тем, что в выбранной порошковой смеси дисперсность порошка алюминия составляет 50-120 мкм, дисперсность порошков дополнительных компонентов составляет 40-60 мкм.

| US 4752335 A, 21.06.1988 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА | 2009 |

|

RU2421844C1 |

| МИШЕНЬ ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПЛЕНОЧНЫХ ПОКРЫТИЙ СЛОЖНОГО СОСТАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2262151C1 |

| Устройство для контроля электромагнита | 1986 |

|

SU1348776A1 |

| US 5780755 A, 14.07.1998 | |||

Авторы

Даты

2014-11-27—Публикация

2013-10-11—Подача