Изобретение относится к порошковой металлургии, к получению сплавов на основе Ti-Al-Si, а именно к одному из ее направлений - самораспространяющемуся высокотемпературному синтезу (СВС). Может использоваться для изготовления износостойких изделий, мишеней для магнетронного нанесения композитных покрытий, прокатных лент и порошка для аддитивных технологий.

Известен способ получения шихты на основе Ti-Al-Si для композиционных катодов (мишеней) для ионно-плазменного напыления многокомпонентных наноструктурных покрытий. Способ заключается в изготовлении композиционного катода на основе титана путем спекания порошковой шихты предлагаемого фазового состава, при котором отсутствует или сведено к минимуму тепловыделение. Дисперсность порошков составляет 50-125 мкм, с содержанием состава шихты: порошок кремния, предпочтительно в количестве 5,0-10,0 мас. %, при этом суммарное количество порошков TiAl3 и кремния в шихте составляет 20,0-60,0 мас. %; титан остальное. Нагрев вакуумной печи до температуры спекания заготовок катода осуществляют со скоростью 3-4 град/мин до температур 1200-1400°С с изотермической выдержкой 2-4 часа, при этом прессование заготовок катода осуществляют до пористости 25-35%. (RU 2454474 C1, С22С 1/04; B22F 3/14; H01J 1/146; С23С 14/00, 27.06.2012 г.) К недостаткам такого способа относятся высокая энергоемкость и продолжительность процесса, обусловленная необходимостью многочасовой термообработки для получения однородного состава.

Известен способ получения сплавов в системе Ti-Al-Si методом механического легирования с последующей термической обработки. Способ включает в себя шаровое измельчение многокомпонентного порошка состава Ti50Al45Si5 в течение 25 часов до гомогенизации фазового состава с последующей термообработкой при температуре 500 и 850°С. [Jeong-Han Le, Hyun-Kuk Park, Jun-Ho Jang, Sung-Kil Hong, Ik-Hyun Oh. Amorphization/crystallization behaviors of Ti50Al45Si5 multi-component powder treated by mechanical alloying and subsequent heat treatment. Journal of Alloys and Compounds. 2019. №. 797 (15). P. 612-621]. К недостаткам такого способа относятся высокая энергоемкость, продолжительность и трудоемкость процесса, обусловленная необходимостью многочасового измельчения металлов для однородности состава.

Известен способ получения сплава в системе Ti-Al-Si методом плавки в чистом графитовом тигле. Способ включает в себя плавление сплавов Al-xSi-2Ti (х=3, 6, 10, 12, 14, 18, 30 и 60) в высокочастотной индукционной печи при температуре 900 и 1200°С и дальнейшей заливки в чугунный кокиль (металлическую литейную форму). Переплавленные металлы в течение всего процесса плавки перемешивают несколько раз для гомогенизации фазового состава. Длительность процесса может достигать двух недель [Tong Gao, Pengting Li, Yunguo Li, Xiangfa Liu. Influence of Si and Ti contents on the microstructure, microhardness and performance of TiAlSi intermetallics in Al-Si-Ti alloys. Journal of Alloys and Compounds. 2011. №509. P. 8013-8017]. К недостаткам такого способа относятся высокая энергоемкость, продолжительность и трудоемкость процесса, обусловленная необходимостью многократного переплавления металлов для однородности состава.

Известен способ получения сплава на основе Ti-Al-Si изготовленного методом лазерного легирования in-situ с использованием технологии лазерного формирования сетки (линзы) с последующей термообработкой. Образец подвергают двухстадийной термической обработке при температуре 1150°С в течение 15 мин с последующим воздушным охлаждением и 950°С в течение 6 ч с охлаждением в печи. К недостаткам метода можно отнести сложность, длительность и энергоемкость технологического процесса. [Sadiq Abiola Raji, Abimbola Patricia Idowu Popoola, Sisa Leslie Pityana, and Monnamme Tlotleng. Microstructure and Mechanical Properties of Heat-Treated Ti-Al-Si Alloy Produced via Laser In Situ Alloying. Journal of Materials Engineering and Performance. 2021. №30(5). P. 3321-3332]

Наиболее близким к предложенному изобретению по технической сущности и достигаемому эффекту является способ получения сплавов Ti-Al-Si методом дуговой плавки. Способ включает в себя комбинацию механического легирования в стальном тигле со стальными шарами для измельчения и искровое плазменное спекание металлургической плавки в дуговой плавильной печи Bühler МАМ-5 с переплавом исходных компонентов 4 раза в атмосфере аргона при давлением 80 МПа и температурой 1100°С в течение 15 мин. Применяемые скорости нагрева и охлаждения составляли 100 и 50°С/мин [Knaislová, Anna & Novák, Pavel & Kopeček, Jaromír & Průša, Filip.(2019). Properties Comparison of Ti-Al-Si Alloys Produced by Various Metallurgy Methods. Materials. 12. 3084. 10.3390/ma12193084.] К недостаткам такого способа относятся высокая энергоемкость, продолжительность в виду использования дополнительных технических процессов и трудоемкость процесса, обусловленная необходимостью многократного переплавления металлов для однородности и загрязнения порошка во время механического легирования.

Техническим результатом, на достижение которого направлено настоящее изобретение, является упрощение процесса получения сплава Ti-Al-Si за счет уменьшения количества технологических стадий и повышение его физико-механических свойств.

Технический результат достигается тем, что способ получения сплава в системе Ti-Al-Si включает приготовление смеси исходных компонентов, содержащей порошки титана Ti, алюминия Al и кремния Si, прессование смеси с получением шихтовой заготовки, при этом перемешивают компоненты приготовленной реакционной смеси в планетарной мельнице шарами из циркония при соотношении смеси к массе шаров 4:1 до получения однородной смеси, осуществляют прессование смеси с получением шихтовой заготовки с относительной плотностью 0,6-0,65, помещают прессованную заготовку в реакционную печь со скоростью нагрева 3-5°С/сек, осуществляют воспламенение прессованной заготовки с последующим реагированием ее компонентов в режиме самораспространяющегося высокотемпературного синтеза в атмосфере аргона при давлении 105 Па либо в вакууме при 13,3⋅10-2 Па с получением синтезируемого сплава, содержащего компоненты при соотношении, ат.%: Si - 28,5÷36,5, Ti - 62,5÷63,5, Al - 1÷8.

Сущность предложенного способа заключается в использовании элементарных порошков кремния, металлов титана и алюминия дисперсностью менее 100 мкм следующего состава, ат.%: Si - 28,5÷36,5, Ti -62,5÷63,5, Al - 1÷8, которые смешивают в планетарной мельнице до получения однородной смеси. В качестве мелющих шаров используют шары из оксида циркония. Масса исходной смеси к массе шаров составляет 4:1. Из полученной смеси делают прессованные шихтовые заготовки диаметром 10 мм, высотой 15 мм и относительной плотности 0,6-0,65, которые помещают в реакционную печь со скоростью нагрева 3-5°С/сек и проводят синтез методом СВС в вакууме при 13,3⋅10-2 Па или в атмосфере аргона при давлении 105 Па. Синтезированный продукт охлаждают на воздухе в песке. Выбранный диапазон состава ат.%: Si - 28,5÷36,5, Ti - 62,5÷63,5, Al - 1÷8 является оптимальным, поскольку позволяет получить однородную микроструктуру и однофазный продукт реакции. Согласно предлагаемому изобретению, упрощение процесса получения осуществляется за счет применения метода СВС, обеспечивающего получение качественного материала за десятки секунд в одну технологическую стадию, без необходимости привлечения высоких энергозатрат. Таким образом, длительность процесса согласно изобретению, значительно уменьшается, а также уменьшается количество технологических стадий в 2 раза и существенно повышаются физико-механические свойства получаемого сплава.

Сущность предлагаемого изобретения подтверждается следующим примером.

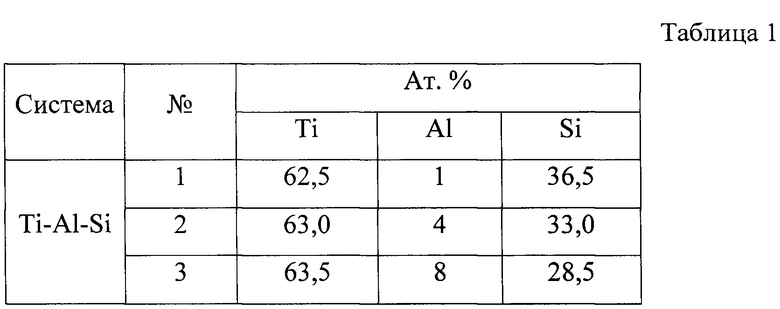

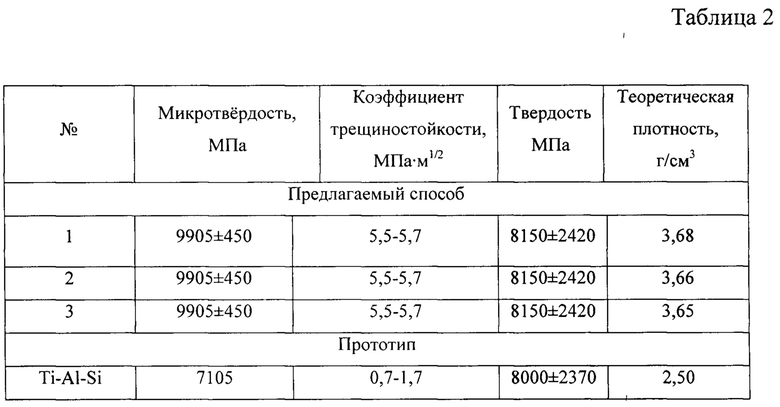

Пример 1. Порошки неметалла кремния Si (размером ~100 мкм), и металлов титана Ti (ПТМ, размером ~100 мкм) и алюминия Al (АСД-4, размером ~10 мкм) смешивают в планетарной мельнице до получения однородной смеси составов ат.%: Ti - 62,5, Si - 36,5, Al - 1. В качестве мелющих шаров используют шары из оксида циркония. Масса исходной смеси к массе шаров составляет 4:1. Из полученной смеси прессуют шихтовые заготовки цилиндрической формы диаметром 10 мм, высотой 15 мм с относительной плотностью 0,6. Спрессованные заготовки помещают в печь, где осуществляют нагрев со скоростью 3°С/сек до момента инициирования СВС - реакции. Синтез проводят в атмосфере аргона при давлении 105 Па. Температура горения реакции составляет 1260°С. Полученный сплав является однородным и по данным рентгенофазового анализа (РФА) содержание основной фазы Ti5(Si2,25Al0,75) составляет 100%. Коэффициент трещиностойкости полученного сплава составила 5,5-5,7 МПа⋅м1/2, среднее значение микротвердости 9905±450 МПа.

Пример 2. Порошки неметалла кремния Si (размером ~100 мкм), и металлов титана Ti (ПТМ, размером ~100 мкм) и алюминия Al (АСД-4, размером ~10 мкм) смешивают в планетарной мельнице до получения однородной смеси составов ат.%: Ti - 63,0, Si - 33,0, Al - 4. В качестве мелющих шаров используют шары из оксида циркония. Масса исходной смеси к массе шаров составляет 4:1. Из полученной смеси прессуют шихтовые заготовки цилиндрической формы диаметром 10 мм, высотой 15 мм с относительной плотностью 0,62. Спрессованные заготовки помещают в печь, где осуществляют нагрев со скоростью 4°С/сек до момента инициирования СВС-реакции. Синтез проводят в атмосфере аргона при давлении 105 Па. Температура горения реакции составляет 1282°С. Полученный сплав является однородным и по данным рентгенофазового анализа (РФА) содержание основной фазы Ti5(Si2,22Al0,75) составляет 100%.

Коэффициент трещиностойкости полученного сплава составила 5,5-5,7 МПа⋅м1/2, среднее значение микротвердости 9905±450 МПа.

Пример 3. Порошки неметалла кремния Si (размером ~100 мкм), и металлов титана Ti (ПТМ, размером ~100 мкм) и алюминия Al (АСД-4, размером ~10 мкм) смешивают в планетарной мельнице до получения однородной смеси составов ат.%: Ti - 63,5, Si - 28,5, Al - 8. В качестве мелющих шаров используют шары из оксида циркония. Масса исходной смеси к массе шаров составляет 4:1. Из полученной смеси прессуют шихтовые заготовки цилиндрической формы диаметром 10 мм, высотой 15 мм с относительной плотностью 0,65. Спрессованные заготовки помещают в печь, где осуществляют нагрев со скоростью 5°С/сек до момента инициирования СВС-реакции. Синтез проводят в атмосфере аргона при давлении 105 Па. Температура горения реакции составляет 1325°С. Полученный сплав является однородным и по данным рентгенофазового анализа (РФА) содержание основной фазы Ti5(Si2,22Al0,75) составляет 100%. Коэффициент трещиностойкости полученного сплава составила 5,5-5,7 МПа⋅м1/2, среднее значение микротвердости 9905±450 МПа.

Все примеры приведены в Табл. 1. Характеристики полученных сплавов на основе Ti-Al-Si представлены в Табл. 2.

Таким образом, предлагаемая совокупность признаков изобретения позволяет получить сплав на основе Ti-Al-Si в одну технологическую стадию за десятки секунд. Согласно предлагаемому изобретению, упрощение процесса получения сплава происходит за счет использования применения метода СВС, обеспечивающего получение качественного материала за десятки секунд в одну технологическую стадию, без необходимости привлечения высоких энергозатрат, а только за счет тепла выделяющегося в процессе самоподдерживающей химической реакции протекающей в режиме горения. Физико-механические свойства синтезированных материалов превышают характеристики сплавов, полученные известными способами. (Табл. 2)

Синтезированные сплавы могут использоваться для изготовления износостойких изделий, мишеней для магнетронного нанесения композитных покрытий, прокатных лент и порошка для аддитивных технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения интерметаллидных сплавов Гейслера на основе системы Ti-Al-Me | 2020 |

|

RU2756083C1 |

| Способ получения электродов из сплавов на основе алюминида титана | 2016 |

|

RU2630157C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2757879C1 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454474C1 |

| Способ получения изделий из тугоплавких материалов | 2015 |

|

RU2607114C1 |

| Прекурсор лигатуры Al-Ti-B | 2022 |

|

RU2810143C1 |

| Способ получения тугоплавкого материала | 2023 |

|

RU2816713C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2542191C1 |

| ЭЛЕКТРОДНЫЙ СТЕРЖЕНЬ ДЛЯ ИСКРОВОЙ НАПЛАВКИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ, СОДЕРЖАЩЕГО СУПЕРАБРАЗИВ | 1998 |

|

RU2228824C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ЭНЕРГОВЫДЕЛЯЮЩИХ НАНОСТРУКТУРИРОВАННЫХ ПЛЕНОК ДЛЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ МАТЕРИАЛОВ | 2012 |

|

RU2479382C1 |

Изобретение относится к порошковой металлургии, к получению сплавов на основе Ti-Al-Si самораспространяющимся высокотемпературным синтезом (СВС) и может использоваться для изготовления износостойких изделий, мишеней для магнетронного нанесения композитных покрытий, прокатных лент и порошка для аддитивных технологий. Способ получения сплава в системе Ti-Al-Si включает приготовление смеси исходных компонентов, содержащей порошки титана Ti, алюминия Al и кремния Si, прессование смеси с получением шихтовой заготовки. Перемешивают компоненты приготовленной реакционной смеси в планетарной мельнице шарами из циркония при соотношении смеси к массе шаров 4:1 до получения однородной смеси, осуществляют прессование смеси с получением шихтовой заготовки с относительной плотностью 0,6-0,65, помещают прессованную заготовку в реакционную печь со скоростью нагрева 3-5°С/с, осуществляют воспламенение прессованной заготовки с последующим реагированием ее компонентов в режиме самораспространяющегося высокотемпературного синтеза в атмосфере аргона при давлении 105 Па либо в вакууме при 13,3⋅10-2 Па с получением синтезируемого сплава, содержащего компоненты при соотношении, ат.%: Si - 28,5÷36,5, Ti - 62,5÷63,5, Al - 1÷8. Обеспечивается повышение физико-механических свойств полученного сплава при уменьшении количества технологических стадий. 2 табл., 3 пр.

Способ получения сплава в системе Ti-Al-Si, включающий приготовление смеси исходных компонентов, содержащей порошки титана Ti, алюминия Al и кремния Si, прессование смеси с получением шихтовой заготовки, отличающийся тем, что перемешивают компоненты приготовленной реакционной смеси в планетарной мельнице шарами из циркония при соотношении смеси к массе шаров 4:1 до получения однородной смеси, осуществляют прессование смеси с получением шихтовой заготовки с относительной плотностью 0,6-0,65, помещают прессованную заготовку в реакционную печь со скоростью нагрева 3-5°С/с, осуществляют воспламенение прессованной заготовки с последующим реагированием ее компонентов в режиме самораспространяющегося высокотемпературного синтеза в атмосфере аргона при давлении 105 Па либо в вакууме при 13,3⋅10-2 Па с получением синтезируемого сплава, содержащего компоненты при соотношении, ат.%: Si - 28,5÷36,5, Ti - 62,5÷63,5, Al - 1÷8.

| Knaislova A | |||

| et al., Properties comparison of Ti-Al-Si alloys produced by various metallurgy methods | |||

| Materials | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Novak P | |||

| et al., Structure and properties of Ti-Al-Si-X alloys produced by SHS method | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Lasarev P.A | |||

| et al., Self-Propagating High-Temperature Synthesis in the Ti-Al-Si System | |||

Авторы

Даты

2024-07-11—Публикация

2023-11-13—Подача