Изобретение относится к способам обработки поверхности шлифованием или полированием, в частности к способам магнитореологического полирования торцов оптических элементов, и может быть использовано при производстве оптических компонентов для обработки и заострения краев, кромок, граней, фасок, а также для изготовления элементов точной механики, метрологических поверочных пластин, щупов и калибров.

Известен способ предэпитаксиальной обработки подложек из оксидов [1] при сохранении ее макро- и микрогеометрии, например из фианита, включающий химико-механическую полировку, очистку и обработку в горячем травителе, причем очистку ведут в кипящей смеси Каро в течение не менее 5 мин, а обработку осуществляют при 250-270°C в течение 0,5-1,5 мин и после чего повторяют очистку. Способ позволяет уменьшить количество дефектов на поверхности подложки, исключить такие дефекты, как завалы по краям и фоновые риски. Однако неизбежный нагрев материала подложки и высокие требования к качеству очистки поверхности перед травлением являются существенными ограничениями использования данного вида обработки.

Также известен способ гидродинамического полирования [2], при котором обрабатываемую оптическую деталь погружают в слой магнитореологической жидкости, расположенный на твердой поверхности, выполненной из немагнитного материала. Перемещают твердую поверхность относительно детали для генерирования гидродинамического давления в зазоре между деталью и поверхностью, воздействуют магнитным полем на магнитореологическую жидкость в зоне полирования, образуя в зазоре между обрабатываемой поверхностью детали и перемещаемой поверхностью твердообразное ядро и разжиженную прослойку магнитореологической жидкости. При этом толщину прослойки устанавливают ≤100 мкм. Магнитное поле придает магнитореологической жидкости пластические свойства, характеризующиеся пределом текучести, зависящим от напряженности магнитного поля и состава магнитореологической жидкости. В зазоре между движущейся поверхностью и поверхностью детали на магнитореологической жидкости действуют сдвиговые напряжения, причем в области зазора, где сдвиговые напряжения меньше предела текучести, образуется твердообразное ядро, перемещающееся заодно с движущейся поверхностью, а в области зазора, где сдвиговые напряжения больше предела текучести реализуется сдвиговое течение разжиженной магнитореологической жидкости, имеющее место в слое между твердообразным ядром и непосредственно поверхностью детали. Толщина разжиженного слоя так же, как и скорость магнитореологической жидкости под поверхностью обрабатываемой детали, определяется скоростью движения поверхности со слоем магнитореологической жидкости, величиной зазора между поверхностью и обрабатываемой деталью и пределом текучести магнитореологической жидкости. Оптимальным соотношением перечисленных параметров создаются условия для эффективного, то есть высококачественного и производительного, полирования.

Наиболее близким к предлагаемому способу по технической сущности является способ магнитореологического полирования торцов оптических элементов [3], согласно которому выполняют позиционирование оптического элемента (элементов) с образованием рабочего зазора между торцовой поверхностью оптического элемента и движущейся несущей поверхностью, осуществляют предварительное формование магнитореологической жидкости выдавливанием последней через насадку (формующий элемент), подводят поток магнитореологической жидкости к движущейся несущей поверхности, формируют рабочую зону путем приложения магнитного поля преимущественно в зоне рабочего зазора и осуществляют съем части материала с обрабатываемой торцовой поверхности оптического элемента.

Недостатки приведенного способа полирования заключаются в следующем. Предварительное формование потока (струи) магнитореологической жидкости посредством насадки обладает недостаточной точностью, так как зависит от пульсаций, обусловленных неизбежной нестабильностью при работе системы прокачки жидкости. Кроме того, форма потока магнитореологической жидкости после предварительного формования претерпевает дополнительные изменения при попадании на движущуюся несущую поверхность, обусловленные формированием слоя магнитореологической жидкости на движущейся несущей поверхности под действием сил поверхностного натяжения, магнитного воздействия, неравномерности скорости движения несущей поверхности, несоответствия скоростей движения струи магнитореологической жидкости и движущейся несущей поверхности. В результате толщина (высота) слоя магнитореологической жидкости, который подается в рабочую зону, изменяется в широких пределах. Недостаточная точность формования магнитореологической жидкости приводит к тому, что торец оптического изделия погружают в слой жидкости на большую глубину для обеспечения гарантированного непрерывного контакта в рабочей зоне торцовой поверхности со слоем магнитореологической жидкости. На практике это приводит к тому, что поток магнитореологической жидкости при полировании обрабатываемой торцевой поверхности также частично воздействует на рабочие поверхности оптических элементов (которые не должны обрабатываться на данной операции), неизбежно видоизменяя их форму и состояние поверхностей. Фактически рабочая поверхность оптического элемента выступает в роли барьерной поверхности, которая также формует поток магнитореологической жидкости до его подачи в рабочую зону. Это снижает качество готовой продукции в целом. Для частичного уменьшения негативного воздействия потока магнитореологической жидкости на рабочие поверхности оптических элементов обработку торцов ведут преимущественно вдоль торцовой поверхности, избегая поперечной обработки торцов. Таким образом, недостаточная точность формования потока магнитореологической жидкости, подаваемого в рабочую зону, ухудшает качество готовой продукции.

Задачей настоящего изобретения является повышение эффективности полирования торцов оптических элементов и улучшение качества готовой продукции путем повышения точности формования потока магнитореологической жидкости, подаваемого в рабочую зону.

Задача решается следующим образом. Известный способ магнитореологического полирования торцов оптических элементов включает позиционирование оптического элемента с образованием рабочего зазора между торцовой поверхностью оптического элемента и движущейся несущей поверхностью, предварительное формование магнитореологической жидкости формующим элементом и подвод ее к движущейся несущей поверхности, формирование рабочей зоны путем приложения магнитного поля преимущественно в зоне рабочего зазора и съем части материала с обрабатываемой торцовой поверхности оптического элемента.

Согласно предлагаемому способу предварительное формование магнитореологической жидкости осуществляют формующим элементом после подвода магнитореологической жидкости к движущейся несущей поверхности и до подачи магнитореологической жидкости в зазор между торцовой поверхностью оптического элемента и движущейся несущей поверхностью. Для чего образуют щелевой зазор между движущейся несущей поверхностью и формующим элементом.

Таким образом, в предлагаемом изобретении формующий элемент выступает в роли барьерной поверхности (в прототипе это была рабочая поверхность оптического элемента), которая формует поток магнитореологической жидкости до его подачи в рабочую зону. В результате рабочая (необрабатываемая) поверхность оптического элемента практически не участвует в формировании потока магнитореологической жидкости, подаваемой в рабочую зону, что значительно уменьшает воздействие магнитореологической жидкости на необрабатываемые поверхности оптических элементов. Выполнение предварительного формования магнитореологической жидкости непосредственно на движущейся несущей поверхности, то есть после подвода магнитореологической жидкости к движущейся несущей поверхности, посредством щелевого зазора, обеспечивает повышение точности формования за счет формирования более равномерного по толщине слоя магнитореологической жидкости. Это обусловлено тем, что при таком формовании поток магнитореологической жидкости ограничен двумя поверхностями - движущейся несущей поверхностью и формующим элементом, и после формирования слоя он (слой) остается на движущейся несущей поверхности - одной из поверхностей, участвующих в предварительном формировании слоя магнитореологической жидкости. В результате чего отпадает необходимость значительного погружения торца оптического элемента в слой магнитореологической жидкости, что значительно снижает негативное воздействие магнитореологической жидкости на необрабатываемые поверхности оптических элементов и позволяет вести обработку торцов как вдоль, так и поперек торцовой поверхности оптического элемента.

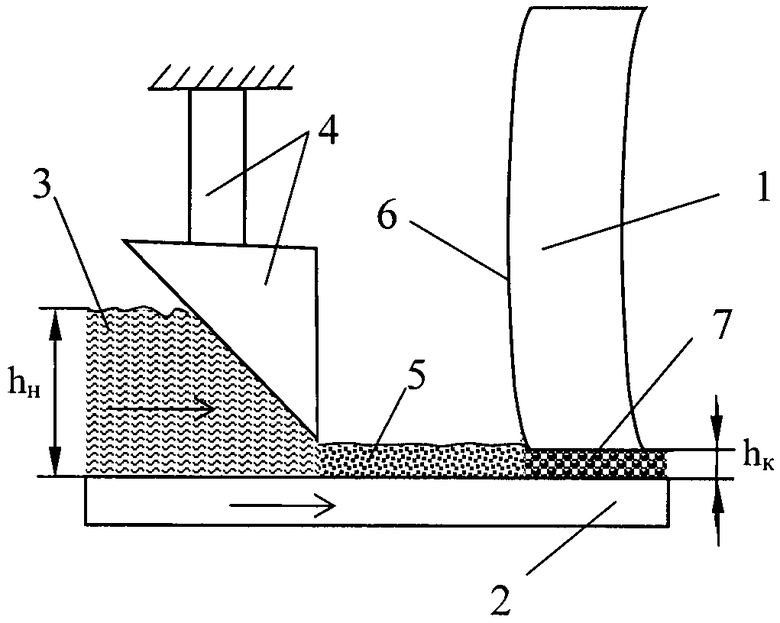

На рисунке представлена схема осуществления способа магнитореологического полирования торцов оптических элементов.

Оптический элемент 1 закреплен на установке полирования (на рисунке не показана). Торец оптического элемента 1 формирует рабочий зазор hк относительно движущейся несущей поверхности 2. На движущейся несущей поверхности 2 расположен слой магнитореологической жидкости 3 толщиной hн. Стрелками показано направление движения движущейся несущей поверхности 2 и слоя магнитореологической жидкости 3. Формующий элемент 4 выполнен из немагнитного материала. Формующий элемент 4 и движущаяся несущая поверхность 2 образуют щелевой зазор, с помощью которого осуществляют предварительное формование слоя магнитореологической жидкости 3 толщиной hн, переходящего в слой магнитореологической жидкости 5 с толщиной, максимально приближенной к величине рабочего зазора hк. Фактически формующий элемент 4 является преградой (барьером) для движения слоя магнитореологической жидкости 3. В этом случае воздействие предварительно сформованного слоя магнитореологической жидкости 5 на необрабатываемую поверхность 6 оптического элемента 1 является незначительным. Рабочую зону 7 формируют путем подачи магнитореологической жидкости 5 в рабочий зазор hк и приложения магнитного поля. Рабочая зона 7 геометрически ограничена длиной торца и величиной рабочего зазора hк. Сдвиговые деформации магнитореологической жидкости 5 в рабочей зоне 7 обеспечивают съем части материала с обрабатываемой торцовой поверхности оптического элемента 1.

Способ осуществляют следующим образом. Первоначально закрепляют на установке полирования оптический элемент 1. Затем позиционируют оптический элемент 1 относительно движущейся несущей поверхности 2 и образуют рабочий зазор hк. Подводят формующий элемент 4 к движущейся несущей поверхности 2 и создают требуемый щелевой зазор между движущейся несущей поверхностью 2 и формующим элементом 4, величина которого соизмерима с величиной рабочего зазора hк (но не менее его). Насосом нагнетают давление и подводят магнитореологическую жидкость 3 на движущуюся несущую поверхность 2. При этом формируется слой магнитореологической жидкости 3 толщиной hн. Осуществляют предварительное формование магнитореологической жидкости 3 посредством ее пропускания через щелевой зазор. Далее предварительно сформованную магнитореологическую жидкость 5 подают в рабочий зазор hк и формируют рабочую зону 7 путем приложения магнитного поля преимущественно в зоне рабочего зазора hк. Сдвиговые деформации магнитореологической жидкости 5 в рабочей зоне 7 обеспечивают съем части материала с обрабатываемой торцовой поверхности оптического элемента 1. По завершении обработки оптический элемент 1 снимают с установки полирования.

Таким образом, предлагаемый способ обеспечивает повышение эффективности полирования торцов оптических элементов за счет уменьшения воздействия магнитореологической жидкости на рабочие поверхности оптических элементов.

Источники информации

1. Патент РФ №2010044, C30B 33/10, C30B 29/22, 1994.

2. Патент РБ №2895, B24B 1/00, B24B 13/00, 1999.

3. Патент США №5616066, B24B 1/00, 1997 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав магнитореологической суспензии для финишной обработки оптических элементов на основе водорастворимых кристаллов | 2023 |

|

RU2808226C1 |

| СПОСОБ МАГНИТОРЕОЛОГИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОПТИЧЕСКИХ ДЕТАЛЕЙ МАЛЫМ ИНСТРУМЕНТОМ | 2014 |

|

RU2592337C2 |

| КАВИТАЦИОННО-ВИХРЕВОЙ ДИСПЕРГАТОР ДЛЯ МАГНИТНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2796979C1 |

| Магнитожидкостный демпфер | 1990 |

|

SU1753092A1 |

| Магнитореологический демпфер | 2021 |

|

RU2769591C1 |

| СПОСОБ ОБРАБОТКИ МАГНИТОРЕОЛОГИЧЕСКОЙ ЖИДКОСТИ-ТЕПЛОНОСИТЕЛЯ | 2016 |

|

RU2644900C2 |

| ГАСИТЕЛЬ НИЗКОЧАСТОТНЫХ КОЛЕБАНИЙ ПРОВОДОВ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ (ВАРИАНТЫ) | 2014 |

|

RU2570347C1 |

| МАГНИТОРЕОЛОГИЧЕСКИЙ ТЕПЛОНОСИТЕЛЬ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2015 |

|

RU2624113C2 |

| СПОСОБ ПЕРЕДВИЖЕНИЯ УСТРОЙСТВА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237590C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ВОЛНОВОДОВ | 2012 |

|

RU2534656C2 |

Изобретение относится к приборостроению и может быть использовано при производстве оптических компонентов для обработки и заострения краев, кромок, граней, фасок, а также для изготовления элементов точной механики, метрологических поверочных пластин, щупов и калибров. Магнитореологическое полирование включает позиционирование оптического элемента с образованием рабочего зазора между его торцовой поверхностью и движущейся несущей поверхностью, предварительное формование магнитореологической жидкости (МРЖ) с использованием формующего элемента, подвод ее к движущейся несущей поверхности, формирование рабочей зоны путем приложения магнитного поля в зоне рабочего зазора и съем части материала с обрабатываемой торцовой поверхности оптического элемента. Формующий элемент подводят к движущейся несущей поверхности с образованием между ними щелевого зазора. Предварительное формование МРЖ осуществляют путем ее пропускания через щелевой зазор после подвода МРЖ к движущейся несущей поверхности и до ее подачи в рабочий зазор между торцовой поверхностью оптического элемента и движущейся несущей поверхностью. В результате уменьшается нежелательное воздействие МРЖ на необрабатываемые поверхности детали. 1 ил.

Способ магнитореологического полирования торцов оптических элементов, включающий позиционирование оптического элемента с образованием рабочего зазора между его торцовой поверхностью и движущейся несущей поверхностью, предварительное формование магнитореологической жидкости (МРЖ) с использованием формующего элемента, подвод ее к движущейся несущей поверхности, формирование рабочей зоны путем приложения магнитного поля в зоне рабочего зазора и съем части материала с обрабатываемой торцовой поверхности оптического элемента, отличающийся тем, что используемый формующий элемент подводят к движущейся несущей поверхности с образованием между ними щелевого зазора, при этом предварительное формование МРЖ осуществляют путем ее пропускания через щелевой зазор после подвода МРЖ к движущейся несущей поверхности и до ее подачи в рабочий зазор между торцовой поверхностью оптического элемента и движущейся несущей поверхностью.

| US 5616066 A, 01.04.1997 | |||

| US 5839944 A, 24.11.1998 | |||

| US 6746310 A, 08.06.2004 | |||

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ | 1988 |

|

SU1783714A1 |

| БАРОН Ю.М | |||

| Магнитно-абразивная обработка изделий и режущих инструментов, Л., Машиностроение, 1986, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

Авторы

Даты

2015-11-27—Публикация

2014-05-12—Подача