Изобретение относится к технологии отделочной обработки деталей, а именно к полированию оптических линз.

Целью изобретения является улучшение качества полируемой поверхности и увеличение производительности обработки путем более равномерного и интенсивного воздействия на обрабатываемую поверхность абразивосодержащим слоем.

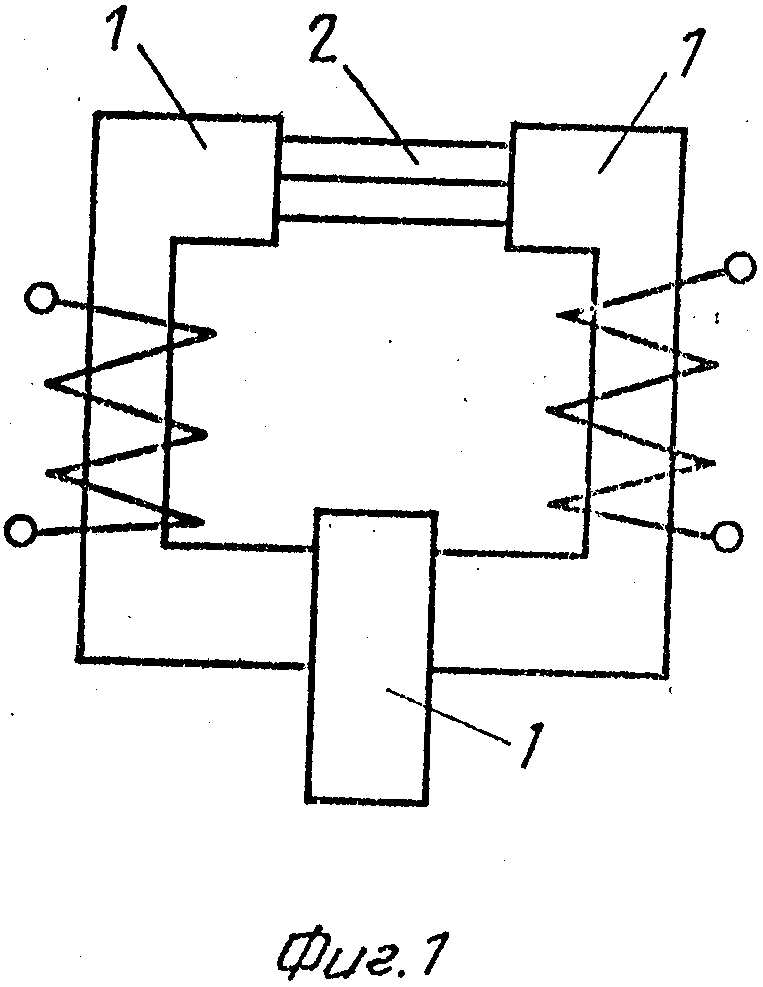

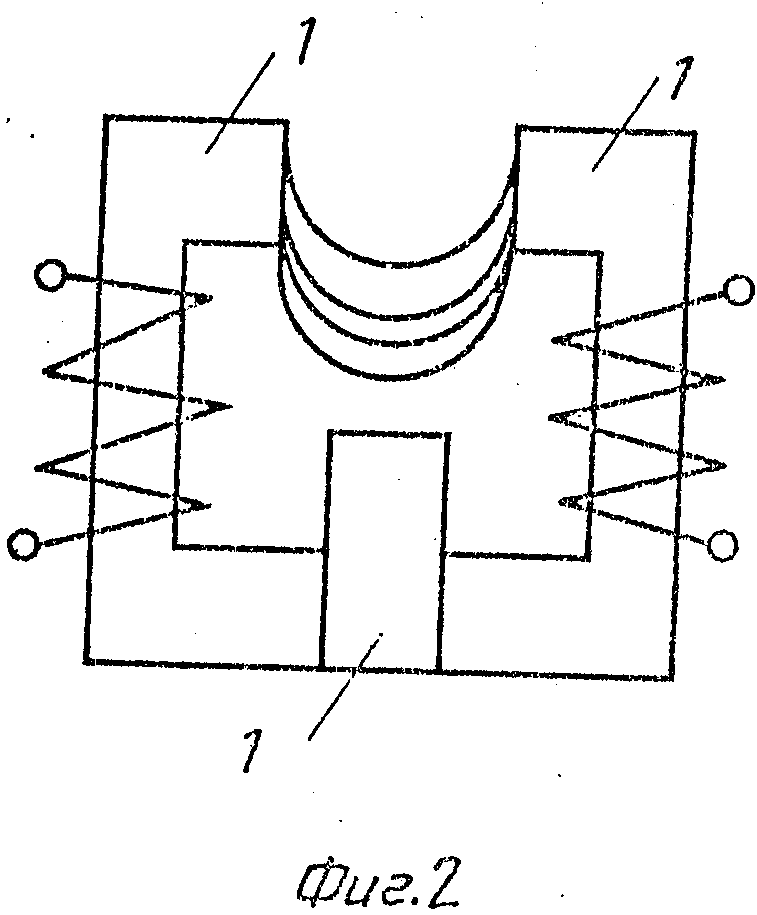

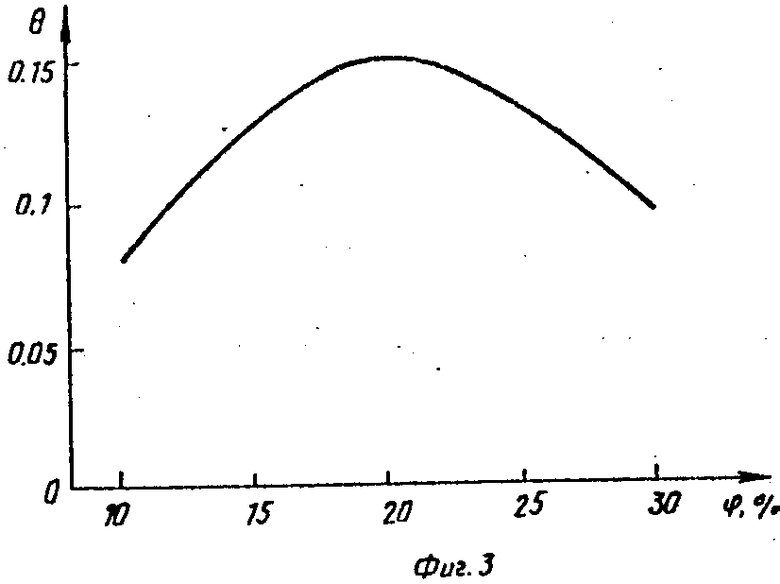

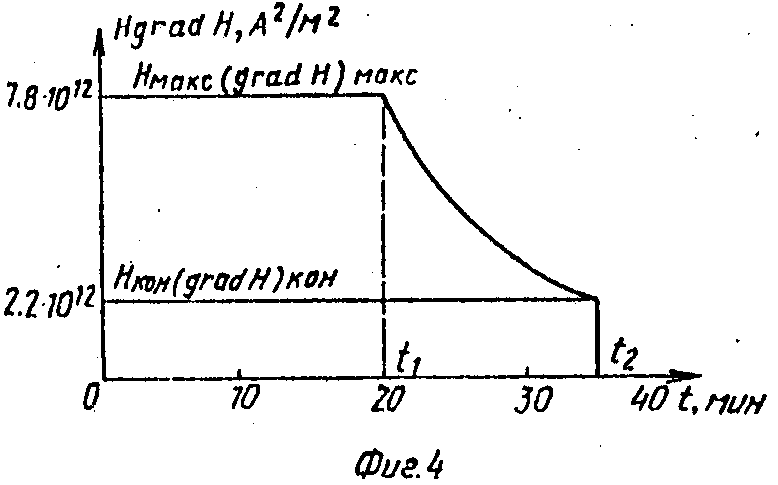

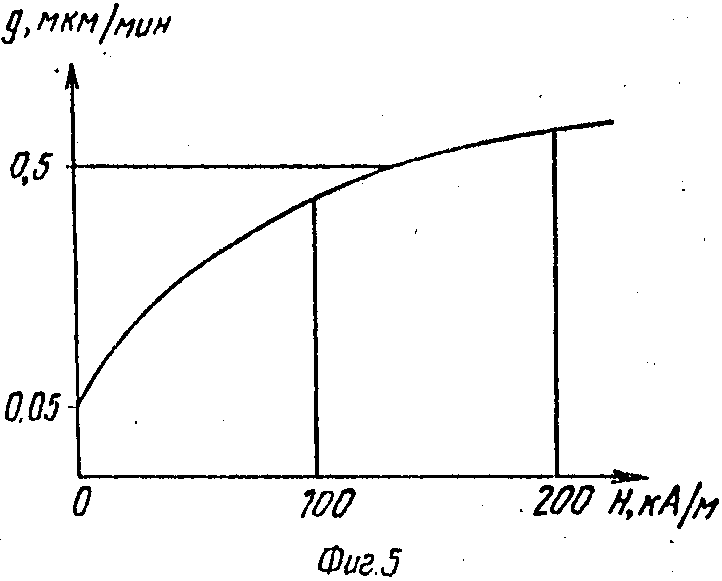

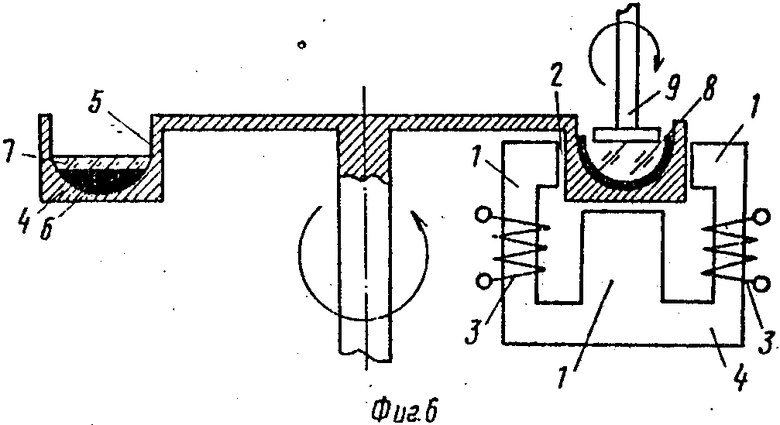

На фиг. 1 представлен схематично пример реализации способа с отведенным нижним полюсным наконечником; на фиг. 2 - то же, с подведенным нижним полюсным наконечником; на фиг. 3 - графическая зависимость величин съема материала и отклонения от расчетного профиля от объемной концентрации феррочастиц в ФМС; на фиг. 4 - графическое изменение Н grad Н в процессе полирования; на фиг. 5 - графическая зависимость съема материала (жесткости полировальника) от напряженности магнитного поля; на фиг. 6 - пример устройства, осуществляющего способ.

В описываемом способе используется магнитная жидкость, представляющая собой кинетически устойчивую, благодаря добавкам ПАВ, взвесь неколлоидных феррочастиц в жидкой среде (ФМС), которая в магнитном поле приобретает пластинчатые свойства. Причем необходимое контактное давление создается гидравлическим усилием беспрерывно набегающего потока ФМС, которая в момент контакта с поверхностью детали под действием неоднородного поля приобретает форму и свойства полировальника.

При помощи полюсных наконечников 1, например электромагнитов, в некотором объеме в зоне обработки 2 создают неоднородное магнитное поле, линии равной напряженности которого образуют в пространстве поверхности, эквидистантные форме обрабатываемой детали, а градиент поля направлен к полюсным наконечникам. Примеры формирования таких поверхностей схематично представлены на фиг. 1 и 2. Управление формой поверхностей с одинаковой напряженностью поля осуществляется изменением формы полюсных наконечников, их ориентации в пространстве и направления и величины магнитного поля в полюсных наконечниках. При подаче ФМС в зону обработки она располагается вдоль поверхности с равной напряженностью и тем самым образует полировальник требуемой геометрии, с характеристиками, одинаковыми по всей внешней поверхности. Этим достигается равномерность обработки детали. В частном случае геометрию полировальника можно создавать самой поверхностью обрабатываемой детали путем погружения ее в ФМС при воздействии поля с эквидистантными линиями равной напряженности.

За счет непрерывности подачи композиции (ФМС + несмешивающаяся полировальная суспензия на поверхности) происходит ее непрерывное возобновление в зоне обработки и непрерывное формирование рабочего инструмента: полировальника заданной формы с абразивосодержащим слоем у поверхности детали. При этом происходит постоянная смена абразива и отвод отходов обработки, залечивание возможных дефектов формы полировальника и интенсивное охлаждение поверхности детали, что существенно улучшает качество обрабатываемой поверхности и увеличивает производительность полирования.

На характеристики ФМС, как материала полировальника, существенное влияние оказывает объемная концентрация феррочастиц ϕ %. Рост ее, с одной стороны, увеличивает количество съема материала, однако, с другой стороны, снижает текучесть ФМС (податливость) и тем самым ухудшает процесс формообразования полировальника, а это приводит к возрастанию среднего отклонения от расчетного профиля полируемой детали, т. е. снижению качества детали. Опыты показали, что оптимальной является концентрация 18-22% (см. фиг. 2). Где О - интегральная характеристика, равная частному от деления величины съема материала на отклонение от расчетного профиля; ϕ - концентрация феррочастиц.

Процесс полирования проводится в два этапа (см. фиг. 3). На первом этапе интенсивной обработки индуцируют магнитное поле с напряженностью Н = Нмакс, которая определяется, исходя из конструктивных особенностей полирующего устройства, состава ФМС и ряда других факторов. При этом величина (grad Н)макс ограничена значением, при котором происходит магнитная седиментация частиц в ФМС (потеря устойчивости) и может быть установлена опытным путем. На этом этапе жесткость полировальника и съем материала максимальны (см. фиг. 4) и здесь происходит черновое полирование.

Второй этап доводочный, характеризуется плавным (экспоненциальным) уменьшением пластичности полировальника (размягчением) и производительности процесса с одновременным повышением качества полируемой поверхности.

Длительность этапов полирования, а также величина предэкспоненциального множителя К зависит от формы, размера и материала детали, состава полировальной суспензии и определяется эмпирически.

П р и м е р. Устройство для реализации способа (см. фиг. 6) содержит полюсные наконечники 1 электромагнитной системы для создания в зоне обработки 2 неоднородного магнитного поля, электромагнитные катушки 3, диск 4, в кольцевой канал 5 которого помещают ФМС 6 с абразивосодержащим слоем 7 в виде полировальной суспензии канал 5 проходит через зону обработки 2. В эту же зону помещают деталь 8, закрепленную на немагнитном валу 9.

Устройство работает следующим образом.

Кольцевой канал диска 4 заполняет ФМС 6, например суспензией частиц карбонильного железа в гидравлическом масле АМГ-10 с ϕ -20%. Поверх ФМС наносят слой 7 полировальной суспензии, например водной суспензии полирита. В зоне обработки полюсными наконечниками 1 индуктора магнитного поля при пропускании тока по катушкам 3 создают неоднородное поле, линии равной напряженности которого в сечении канала представляют собой, например, параболу, эквидистантную образующей оптической детали 8, которую с помощью немагнитного вала 9 вводят в канал в зоне обработки и приводят во вращение (например с n1 = 1600 об/мин). Диск также приводят во вращение (например с n2 = 400 об/мин), а вместе с ним канал и ФМС. Этим достигают непрерывную подачу ФМС и непрерывное формирование полировальника. В процессе полирования напряженность поля и его градиент в зоне обработки (предварительно зависимость Н и grad Н от тока в катушках электромагнита, в данном случае включенных навстречу, устанавливают с помощью датчика Холла) вначале устанавливают максимальными, а затем экспоненциально уменьшают, т. е. величину напряженности и градиента магнитного поля в процессе полирования изменяют по закону

где Н - напряженность магнитного поля у поверхности детали в момент времени t;

где Н - напряженность магнитного поля у поверхности детали в момент времени t;

Нмакс, (grad H)макс, t1, t2, К - эмпирические константы.

В описываемом примере Нмакс = 190 кА/м, (grad H)макс = 41 ˙ 106 А; Hмакс(grad H)макс = 7,8 ˙ 1012 А2/м, t1 = 20 мин. Затем экспоненциально уменьшают, например до Нкон(grad H)кон = 2,2 ˙ 1012 А2/м в течение (t2-t1) = 15 мин (k = 3). При этом общее время полирования t2 = 35 мин.

Использование способа наиболее эффективно для полирования оптических деталей асферической формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ СТРУКТУРООБРАТИМОГО ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА ДЛЯ ОБРАБОТКИ ОПТИЧЕСКОГО СТЕКЛА | 1988 |

|

RU2034693C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ИЗДЕЛИЙ | 1988 |

|

SU1814249A1 |

| ТЕКУЧАЯ КОМПОЗИЦИЯ С МАГНИТОРЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2011 |

|

RU2461087C1 |

| СОСТАВ ПОЛИРОВАЛЬНИКА | 1988 |

|

RU2034694C1 |

| Устройство для определения момента сил трения | 1990 |

|

SU1805342A1 |

| Способ полирования крупных оптических деталей высокой точности | 1958 |

|

SU120138A1 |

| Способ полирования внутренних полостей тел вращения | 1990 |

|

SU1803306A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО КРУГА | 1991 |

|

RU2030286C1 |

| Состав для подложки полировального инструмента | 1990 |

|

SU1835422A1 |

| Способ магнитно-абразивной обработки деталей | 1982 |

|

SU1060439A1 |

Изобретение относится к технологии абразивной отделочной обработки в магнитном поле. Целью изобретения является улучшение качества полируемой поверхности и повышение производительности обработки. Способ заключается в обработке детали, перемещающейся в магнитном поле, линии равной напряженности которого ориентируются эквидистантно обрабатываемой поверхности, благодаря форме, расположению полюсных наконечников и магнитному потоку в них. Магнитное поле формируют полюсник из магнитной жидкости, пропускаемой через магнитное поле, причем на поверхности полюсника размещен абразивосодержащий слой, контактирующий равномерно со всей обрабатываемой поверхностью детали. Движение магнитной жидкости и вращение детали относительно собственной оси обеспечивают обработку. Причем для повышения качества обработки магнитную напряженность и ее градиент уменьшают в процессе полирования по экспоненте. 1 з.п.ф-лы, 6 ил.

| Устройство для абразивной обработки | 1981 |

|

SU1000246A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-03-20—Публикация

1988-06-10—Подача