Изобретение относится к получению ортоксилола из нефтяных ксилолов и может быть использовано в нефтехимической, нефтеперерабатывающей, сланцехимической и коксохимической промышленности.

Уровень техники. Известен способ получения ортоксилола путем выделения его из смеси изомеров ксилола и этилбензола. В качестве исходного сырья используется технический ксилол, выделяемый из дистиллята каталитического риформинга методом экстрактивно-азеотропной ректификации (Емельянов В.Е., Жуков С.С. Процессы разделения ксилолов. - М.: Химия, 1975, с.49).

Известен способ изомеризации углеводородов при повышенных температурах и давлении в присутствии платинового катализатора (патент РФ 234957, МКИ С 07 С 15/02, 1969).

Однако в данных способах при значительных энергетических затратах выход ортоксилола достаточно низкий.

Известен способ получения ортоксилола путем разделения ректификацией смеси ксилолов на дистиллят, состоящий из смеси пара- и метаксилолов, и ортоксилольный концентрат, который дополнительно подвергают ректификации с целью отделения ортоксилола от высококипящих ароматических углеводородов С9 и выше. Пары ортоксилола конденсируются и охлаждаются, после чего продукт сливается в емкость. Маточный раствор, полученный после низкотемпературного выделения параксилола, в смеси с циркулирующим водородсодержащим газом нагревают и направляют в реактор на изомеризацию (Сулимов А.Д. Производство ароматических углеводородов из нефтяного сырья. - М.: Химия, 1975, с.186). Данный способ принят за прототип.

Однако при данном способе требуются высокие энергетические и материальные затраты на единицу выхода продукта.

Сущность изобретения. Изобретение направлено на создание способа получения дешевого ортоксилола при его повышенном выходе на единицу сырья.

Технический результат, опосредствующий решение указанной задачи, заключается в том, что снижение энергетических затрат происходит за счет исключения стадий адсорбции или кристаллизации параксилола при температуре -50oС, увеличение количества сырья изомеризации, повышение в нем доли параксилола способствуют возрастанию скорости образования ортоксилола, а также повышению выхода ортоксилола на единицу исходного сырья.

Указанный технический результат достигается тем, что смесь пара- и метаксилола, полученных ректификацией исходного сырья, подвергают изомеризации при условиях, обеспечивающих протекание конверсии смеси в продукт, который отделяют от реакционной массы, побочных продуктов (углеводородов С1-С7), смешивают с исходным сырьем, направляют на ректификацию в начало технологического процесса. Ортоксилол выделяют ректификацией при температуре 120-200oС, изомеризацию проводят при повышенной температуре (200-600oС) в присутствии водородсодержащего газа на катализаторе, в качестве которого используют благородные металлы, например платину, палладий на носителе - оксиде алюминия, алюмосиликатах, цеолитах. Отделение побочных продуктов (углеводородов C1-C7) осуществляют по мере их накопления в технологическом цикле. На стадии ректификации отделяют этилбензол от смеси ксилолов.

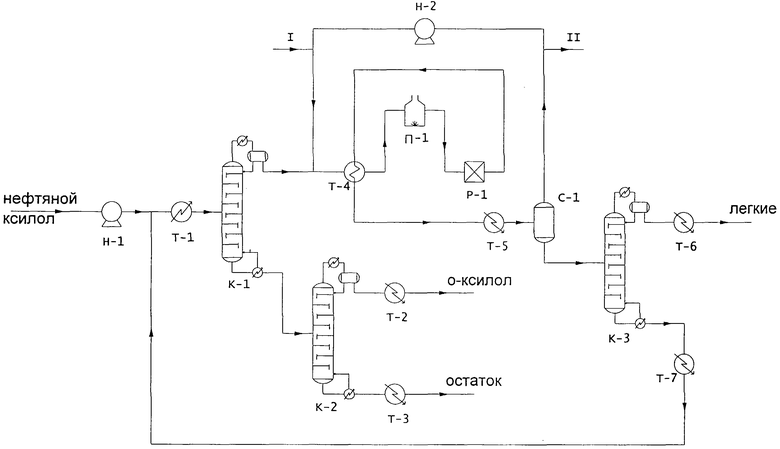

На чертеже приведена технологическая установка получения ортоксилола постоянного действия.

Способ осуществляется следующим образом.

Исходное сырье - нефтяной ксилол - подается насосом Н-1 через пароподогреватель Т-1 в колонну К-1. С низа колонны К-1 выделяется ортоксилольный концентрат, который поступает в колонну К-2, где происходит разделение ортоксилола и ароматических углеводородов С9 и выше. Ортоксилол, охладившись в холодильнике Т-2, а ароматические углеводороды С9 и выше - в холодильнике Т-3, направляются с установки в парк. Дистиллят колонны К-1, содержащий этилбензол, мета- и параксилолы, в смеси с циркулирующим водородсодержащим газом отправляется через теплообменник Т-4 в трубчатую печь П-1.

На технологической схеме введены обозначения: I - подача свежего водородсодержащего газа, II - сброс водородсодержащего газа. Из печи П-1 поток с температурой ~ 500oС подается в реактор Р-1, где происходит процесс изомеризации. Продукты изомеризации поступают в теплообменник Т-4, где отдают тепло поступающей в печь П-1 смеси. Далее продукты изомеризации после охлаждения в холодильнике Т-5 разделяют на жидкую и газовые фазы в газосепараторе С-1. Газовую фазу - циркулирующий водородсодержащий газ - компрессором Н-2 вновь подают в реакционную зону, а жидкая часть поступает в стабилизационную колонну К-3. В колонне К-3 дистиллятом являются легкие углеводороды C1-C7, включающие продукты деструкции и гидрирования, образовавшиеся в ходе побочных реакций при изомеризации, а кубовым остатком - смесь ксилолов и ароматических углеводородов С9 и выше. Легкие углеводороды С1-С7 охлаждаются в холодильнике Т-6 и направляются в парк. Смесь ксилолов и ароматических углеводородов С9 и выше охлаждается в холодильнике Т-7, где смешивается со свежим сырьем и направляется на начальную стадию технологического процесса. Технологический цикл повторяется.

Пример. Сырье, состав которого приведен ниже, подавалось в ксилольную колонну К-1 в количестве 2110 кг/ч.

Состав сырья, вес.%:

C8N - 0,10

Этилбензол - 25,00

Параксилол - 16,70

Метаксилол - 35,60

Ортоксилол - 22,50

С9 и выше - 0,10

Образующийся в кубовом остатке ксилольной колонны К-1 ортоксилольный концентрат, содержащий ортоксилол и тяжелые ароматические углеводороды С9 и выше, направлялся в ортоксилольную колонну К-2, где проходило разделение ортоксилола и углеводородов С9 и выше. Верхний продукт ксилольной колонны К-1 в смеси с водородсодержащим газом (мольное соотношение сырье: водород 1:8) нагревался в печи П-1 до температуры ~500oС и поступал в реактор изомеризации Р-1. Для осуществления реакции изомеризации использовался платиносодержащий катализатор 1-300, объемная скорость составляла 10 ч-1.

Продукты реакции после охлаждения в холодильнике Т-5 разделяли на жидкую и газовую фазы в сепараторе С-1. Газовую фазу - циркулирующий водородсодержащий газ компрессором Н-2 вновь подавали в реакционную зону, а жидкая фаза поступала в стабилизационную колонну К-3. С верха колонны К-3 отводили легкие углеводороды, являющиеся продуктами деструкции и гидрирования ароматических углеводородов C8. Кубовый остаток колонны К-3 смешивали со свежим сырьем и направляли в начало технологического процесса.

Количественные данные, характеризующие полный материальный баланс технологического процесса получения ортоксилола, представлены ниже.

Полный материальный баланс, кг/ч

Сырье:

Нефтяной ксилол - 2110

Продукты:

Ортоксилол - 1455

Легкие углеводороды - 590

Тяжелые ароматические углеводороды С9 и выше - 57

Расход потоков на отдельные установки технологической схемы:

Ксилольная колонна К1 - 9993

Ортоксилольная колонна К2 - 1512

Реактор изомеризации Р1 - 8480

Стабилизационная колонна К3 - 8480

Из представленных данных видно, что значительно возрастает поток на установку изомеризации, увеличивается количество сырья изомеризации. При получении ортоксилола по вышеописанной схеме его выход составляет 69% на исходное сырье. В то время как выход ортоксилола по схеме октафайнинг составляет около 40% на исходное сырье.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНЫЙ СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2413712C2 |

| АРОМАТИЧЕСКИЙ РАСТВОРИТЕЛЬ, ПОЛУЧЕННЫЙ ИЗ ПРОДУКТОВ ПЕРЕРАБОТКИ НЕФТИ | 1992 |

|

RU2083542C1 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ УГЛЕВОДОРОДОВ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2664543C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПАРАКСИЛОЛА ИЗ ПО МЕНЬШЕЙ МЕРЕ ДВУХ СЫРЬЕВЫХ ПОТОКОВ, СОДЕРЖАЩИХ ИЗОМЕРЫ КСИЛОЛА | 2014 |

|

RU2687492C2 |

| КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2012 |

|

RU2570427C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА, ТОЛУОЛА, ОРТО- И ПАРАКСИЛОЛОВ | 1990 |

|

RU2026851C1 |

| ИЗОМЕРИЗАЦИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С ИСПОЛЬЗОВАНИЕМ СИСТЕМЫ ДВОЙНОГО КАТАЛИЗАТОРА | 2012 |

|

RU2564526C1 |

| СПОСОБ ВЫДЕЛЕНИЯ О-КСИЛОЛЬНОГО КОНЦЕНТРАТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2255957C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКОГО СОЛЬВЕНТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2254356C1 |

| СЕЛЕКТИВНАЯ ИЗОМЕРИЗАЦИЯ КСИЛОЛОВ И КОНВЕРСИЯ ЭТИЛБЕНЗОЛА | 2000 |

|

RU2233260C2 |

Использование: нефтехимия. Сущность: смесь пара- и метаксилола, полученных при ректификации исходного сырья (нефтяных ксилолов), подвергают изомеризации при условиях, обеспечивающих протекание конверсии смеси в продукт, который отделяют от реакционной массы и побочных продуктов (углеводородов C1-C7), а оставшуюся смесь после смешения ее с исходным сырьем направляют на ректификацию в начало технологического процесса. Технический результат: снижение энергетических затрат и повышение выхода ортоксилола на единицу исходного сырья. 5 з.п. ф-лы, 1 ил.

| СУЛИМОВ А.Д | |||

| ПРОИЗВОДСТВО АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ НЕФТЯНОГО СЫРЬЯ | |||

| - М.: ХИМИЯ, 1975, с.186 | |||

| Способ получения пара-и/или ортоксилола | 1974 |

|

SU491601A1 |

| Способ получения изомеров ксилола | 1974 |

|

SU890971A3 |

| Катализатор для изомеризации ксилолов | 1983 |

|

SU1132970A1 |

| УСТРОЙСТВО для МЕЖОПЕРАЦИОННОГО ТРАНСНОРТИРОВАНИЯ ШТУЧНЫХ ГРУЗОВ | 0 |

|

SU369078A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АПЕРТУРНЫХ ЗОНДОВ ДЛЯ БЛИЖНЕПОЛЬНОЙ ОПТИЧЕСКОЙ МИКРОСКОПИИ | 2022 |

|

RU2784686C1 |

Авторы

Даты

2003-01-27—Публикация

2001-11-12—Подача