Изобретение относится, главным образом, к инвалидным коляскам, а также другим колесным транспортным средствам, приспособленным для преодоления профильных препятствий, в том числе и прежде всего - пандусов на подъем. Конкретно - к противооткатным тормозам (стопорам колес), автоматически приводимым в действие при появлении тенденции к скатыванию назад под доминантным действием скатывающей силы (продольной составляющей силы тяжести).

Дальнейшее изложение текущего состояния проблемы и авторского предложения строится на примере инвалидной коляски, а в качестве профильного препятствия рассматривается не всякий участок пути на подъем («подъем»), а пандус, геометрия которого соответствует международным и российским стандартам, строительным нормам и правилам (СНиП).

Движение инвалидной коляски по пандусу вверх доставляет пользователю (инвалиду, больному на реабилитации, человеку преклонного возраста, то есть из числа лиц с ограниченными физическими возможностями и зачастую с существенными психическими отклонениями от нормы) определенные трудности, связанные со стремлением коляски скатиться назад под действием силы тяжести и необходимостью, в связи с этим, помимо развития повышенного усилия для движения вверх, не дать коляске скатиться. В совокупности это выливается в вынужденное «спортивное соревнование с самим собой»: чем круче пандус, тем более ожесточенное.

Максимальная крутизна пандуса, преодолеваемая вручную, не превышает 10°, так как помимо большого потребного усилия возникает ограничение по устойчивости от опрокидывания коляски назад.

Известны транспортные средства, в том числе инвалидные коляски, с самотормозящимися приводами колес [RU 93011195 A, A61G 5/06, 20.05.1995; RU 2116774 C1, A61G 5/04, 10.08.1998]. Но они относительно энергоемки и составляют лишь часть «электро-механизированного» общего парка малогабаритного индивидуального транспорта, в том числе технических средств реабилитации - TCP.

Известны и широко применяются на транспортных средствах ручные «стояночные» тормоза. На инвалидных колясках это подпружиненные двухпозиционные двуплечие рычаги с фиксаторами, установленные непосредственно над колесами с возможностью независимого ручного включения/выключения пользователем или ассистентом - введения (выведения) в силовой фрикционный контакт (из контакта) нижнего плеча рычага с шиной колеса [RU 73784 U1, A61G 5/02, 10.06.2008; RU 2272605 C2, A61G 5/02, A61G 5/08, 27.03.2006].

К сожалению, они не обладают свойством автоматизма - ни при включении, ни при выключении. Специфика же контингента пользователей обусловливает повышенную вероятность их неиспользования или запоздалого использования в чрезвычайной ситуации скатывания - из-за «человеческого фактора».

На современных инвалидных колясках и, прежде всего, приспособленных для преодоления лестничных маршей и одиночных ступенчатых препятствий (коляски-мобильные лестничные подъемники), предусмотрены парные автоматические тормоза, каждый из которых включает рычаг с опорным роликом на своем свободном конце, шарнирно установленный сбоку-спереди колеса с возможностью принудительного перевода из нерабочего верхнего положения в рабочее нижнее положение, на лестничных маршах или иной опорной поверхности с перепадом уровней, с качением ролика по ступени рядом с колесом и последующего срыва под действием, по меньшей мере, собственной силы тяжести и зависания над нижестоящей ступенью или иной опорной поверхностью более низкого уровня. Рычаг подпружинен с возможностью его фиксации в нерабочем верхнем их положении силами упругости пружин. Тормоз снабжен фрикционным (например, ленточным) устройством автоматического торможения колеса на расстоянии от кромки ступени, достаточном для начала перемещения по ступеням лестницы в режиме спуска. При этом фрикционный элемент закреплен соответственно на ступице колеса или иного элемента, неподвижного относительно рамы, и на рычаге с возможностью частичного охвата, с трением вращающейся части колеса, преимущественно тормозного барабана, предусмотренного с этой целью [RU 2368366 С1, A61G 5/06, 19.02.2008, с.1, 2, 5, 7, 8, 11, фиг. 2, 3, 4].

Такие тормоза, даже будучи автоматическими, рассчитаны исключительно на экстренный останов коляски при движении по ступенчатым поверхностям, а на ровных наклонных поверхностях, к каковым относятся пандусы и обычные подъемы, не работают в принципе и сформулированной выше проблемы не снимают.

Более совершенной конструкцией того же назначения и того же типа является автоматический тормоз с подвижными опорными «костылями», снабженными фрикционной опорной пятой для взаимодействия с опорной поверхностью (ступенью лестницы или одиночной ступенью) [RU 2368366 С1, A61G 5/06, 19.02.2008, с.8].

Несмотря на большую надежность, компактность и относительную простоту, такая конструкция все равно относится лишь к средствам предотвращения срыва со ступени или в выбоину на горизонтальной дороге.

Близким к заявленному изобретению по совокупности конструктивных признаков аналогом является тормозное устройство предотвращения срыва со ступенчатых препятствий, включающее в себя пару автоматических тормозов, симметрично установленных при левом и правом колесах транспортного средства, каждый из которых содержит шарнирно установленный впереди оси колеса подпружиненный двуплечий стопорный рычаг-собачку с возможностью перевода, путем механического воздействия на ее плечо, из нерабочего своего положения, характеризуемого свободой заднего плеча, в рабочее положение, характеризуемое ориентацией назад-вниз и контактным взаимодействием, препятствующим вращению колеса [RU 2368366 С1, A61G 5/06, 19.02.2008, фиг. 3].

В нем шарнир стопорного рычага-собачки жестко установлен на «традиционном» для тормозов такого типа опорном рычаге с роликом на конце и основанием, шарнирно установленном на оси колеса. Пружина одним концом уперта в указанный опорный рычаг, а другим - в переднее плечо рычага-собачки, поджимая его к упору-ограничителю обратного его хода (то есть в исходное, выключенное состояние тормоза), при этом упор-ограничитель организован не на раме, а на опорном рычаге с замыканием усилия пружины на опорный рычаг. Конец заднего плеча стопорного рычага-собачки оформлен в виде заостренного зуба («клювика»), характерного для собачек храповых механизмов. Параллельно колесу на его оси установлено храповое колесо, по диаметру и геометрии зубчатого венца соответствующее описанному зубчатому концу заднего плеча рычага-собачки и кинематике поворота последнего, с учетом необходимого для работы храпового механизма зазора между «клювиком» и супротивной впадиной зубчатого венца в выключенном состоянии тормоза. На поворотном рычаге установлен также опорный костыль с фрикционной пятой на переднем-нижнем конце, характерный для упомянутых в обзоре аналогов тормозов с опорными костылями, но не непосредственно, а в направляющей в продольном своем направлении, и подпружинен, с возможностью взаимодействия задним-верхним свободным своим торцом с задним плечом рычага-собачки (с тыльной стороны «клювика»). Храповой механизм организован на условии его включения со стопорением относительно рамы (вместе с колесом транспортного средства) при вращении колеса транспортного средства передним ходом.

Тормоз автоматически включается в случае поворота вниз, под действием собственной силы тяжести и силы упругости собственной (другой) пружины, при сходе ролика со ступенчатой опорной поверхности на спуске транспортного средства по лестнице. Поворот опорного рычага совместно с опорным костылем до заданного критического угла и ниже вызывает силовой контакт пяты опорного костыля с опорной поверхностью (ступенью) и продольное перемещение опорного костыля в направляющей. Вступив в контакт свободным торцом с задним плечом рычага-собачки, опорный костыль (одновременно с «традиционным» торможением опорной пятой по опорной поверхности, включает «стопорный компонент» тормоза, повернув рычаг-собачку, выбрав при этом зазор и введя зуб «клювик» в ближайшую на этот момент впадину зубчатого венца храпового колеса. Выключение тормоза происходит также автоматически - при новом силовом контакте ролика опорного рычага с опорной поверхностью и соответствующем возврате опорного рычага с костылем из критического диапазона углов их положения относительно рамы.

Однако, при направленности на решение проблем эксплуатационной безопасности инвалидных колясок и иных транспортных средств и при всех своих несомненных достоинствах «в своем классе», такое устройство, как и предыдущий описанный близкий аналог, относится лишь к средствам предотвращения срыва со ступени или в выбоину на горизонтальной дороге, а как «противооткатное» средство, не работает. Иначе говоря, не совсем совпадает по назначению. Соответственно, транспортное средство не оборудовано таковым, не способно автоматически остановиться при тенденции к скатыванию с пандуса или естественного подъема в нештатной ситуации. Это обусловливает недостаточно высокую безопасность эксплуатации такого транспортного средства (особенно если это инвалидная коляска), а значит - недостаточно высокие технико-эксплуатационные его характеристики (ТТХ).

Очевидна потребность в улучшении ТТХ (возможностей) инвалидных колясок и иных транспортных средств путем создания надежного автоматического тормозного устройства, предотвращающего откат - обратное скатывание транспортного средства с пандуса или естественного подъема в нештатной ситуации.

Наиболее близким к заявляемому устройству по назначению и совокупности существенных конструктивных признаков аналогом (прототипом) представляется тормозное устройство безопасности подъема колесного транспортного средства, содержащее пару автоматических противооткатных тормозов, симметрично установленных при левом и правом ходовых колесах транспортного средства впереди их оси, каждый из которых включает в себя шарнирно устанавливаемый на раме транспортного средства, посредством установочной плиты с регулировочным устройством, тормозной рычаг с функцией управляющего органа и связанный с ним несущий рычаг с подвижным фрикционным элементом на шарнире, с возможностью перевода тормозного рычага, путем механического управляющего воздействия на его свободный конец, из нерабочего своего положения, характеризуемого наличием зазора между фрикционным элементом и шиной ходового колеса, в рабочее положение, характеризуемое контактным взаимодействием, допускающим одностороннее вращение ходового колеса по принципу действия храпового механизма [RU 2509545 С1, A61G 5/10, 17.09.2012].

В нем тормозной и несущий («нижняя тормозная пластина») рычаги связаны друг с другом посредством промежуточного шарнирного (два шарнира) звена - «третий кулисный рычаг», несущий рычаг установлен боковой своей частью на упомянутой опорной плите (с возможностью угловой регулировки), а фрикционный элемент («парковочный барабан») выполнен в виде фрикционного полого цилиндра, установленного на заднем конце (с зазором, в нерабочем положении, от шины ходового колеса) несущего рычага, причем эксцентрично, на подшипнике одностороннего движения, при рекомендации вхождения в его состав храповика. Тормозной рычаг с рукояткой на переднем-верхнем конце двухпозиционно зафиксирован относительно установочной плиты с помощью еще трех кулисных рычагов (первого, второго и четвертого) и еще одного несущего рычага (для аналогичного фрикционного элемента - «тормозного барабана»). Следует отметить, что наличие группы последних элементов объясняется также наличием у прототипа «параллельного по соседству» стояночного тормоза (что в данном случае имеет расширительный характер и к предмету заявляемого изобретения не отнесено).

Рекомендации по величине зазора между фрикционным элементом и шиной в прототипе отсутствуют.

Прототип, в принципе, решает поставленную его авторами техническую задачу, предотвращая откат коляски вниз на пандусе или ином продольном уклоне.

Однако, устройство, представляющее собой двойной коленно-рычажный механизм, в сочетании с вмонтированным в барабан подшипником одностороннего движения, особенно со встроенным храповым механизмом, можно отнести к «недорогим» лишь в сравнении с его прототипом, еще недостаточно просто и компактно.

Задачей, на решение которой направлено заявленное изобретение, является упрощение устройства и улучшение его массогабаритных показателей.

Решение поставленной задачи достигается тем, что в тормозном устройстве безопасности подъема колесного транспортного средства, содержащем пару автоматических противооткатных тормозов, симметрично установленных при левом и правом ходовых колесах транспортного средства впереди их оси, каждый из которых включает в себя шарнирно устанавливаемый на раме транспортного средства, посредством установочной плиты с регулировочным устройством, несущий рычаг с подвижным фрикционным элементом на его конце, тормозной рычаг с функцией управляющего органа, соединенный с несущим рычагом, с возможностью перевода тормозного рычага, путем механического управляющего воздействия на противоположный несущему рычагу свободный конец, из нерабочего своего положения, характеризуемого наличием зазора между фрикционным элементом и шиной ходового колеса, в рабочее положение, характеризуемое контактным взаимодействием, допускающим одностороннее вращение ходового колеса по принципу действия храпового механизма, тормозной и несущий рычаги конструктивно объединены друг с другом и с фрикционным элементом, и шарниры установки тормозного рычага и фрикционного элемента также объединены друг с другом, с образованием, в совокупности, двуплечего стопорного рычага-собачки, переднее плечо которого сохраняет функцию органа управления тормозом, заднее плечо - функцию несущего рычага, а конец заднего плеча - функцию фрикционного элемента, двуплечий стопорный рычаг-собачка закреплен на установочной плите посредством упомянутого объединенного шарнира, с возможностью фиксации, по меньшей мере, одного упора-ограничителя и пружины, в трех положениях - упомянутом нерабочем, рабочем не включившемся, то есть дежурном, характеризующемся подпружиненным фрикционным взаимодействием конца заднего плеча стопорного рычага-собачки с шиной колеса в пределах конуса трения при неподвижном или вращающемся прямым ходом колесе, и рабочем включившемся, характеризующемся возможностью обратимого автоматического стопорения колеса при изменении направления его вращения на откат транспортного средства, при этом роль храпового колеса выполняет шина ходового колеса транспортного средства, а храповика - стопорный рычаг-собачка.

Решение поставленной задачи достигается также за счет дополнительных конструктивных признаков (при сформулированной выше основной совокупности признаков): в нем

- в нерабочем положении тормоза зазор между концом заднего плеча стопорного рычага-собачки и шиной колеса может не превышать величины 2-5 мм (экспериментально, на полномасштабном ходовом макете инвалидной коляски авторами установлен именно такой оптимальный диапазон: с одной стороны, в отличие от возможных вариантов с меньшей величиной зазора, в условиях относительно большого диаметра ведущего колеса у инвалидных колясок с ручным основным или дублирующим приводом и используемым вне дома, это позволяет уменьшить более высокую, чем при малогабаритных храповых механизмах в «чистой» среде, вероятность повышенного сопротивления вращению колеса в выключенном состоянии тормоза; с другой стороны, в отличие от возможных вариантов с большей величиной зазора, минимальны габариты устройства и потребные хода органа ручного включения/выключения; кроме того, более благоприятны условия в случае реализации второй возможной функции устройства - для автоматической очистки шины колеса от грязи);

- может быть предусмотрен упор-ограничитель хода стопорного рычага-собачки при автоматическом стопорении колеса вследствие реверсирования вращения последнего с прямого хода на задний, с возможностью предотвращения силового выворачивания рычага-собачки в условиях незавершенной упругой деформации шины (введение упора-ограничителя трехступенчатого хода рычага-собачки в конце расчетного максимального его хода, в отличие, например, от упора-ограничителя обратного хода у близкого аналога, за счет сохранения ориентации продольной оси заднего плеча рычага-собачки под ось колеса, собственно и позволяет избежать указанного его выворачивания в положение неработоспособности тормозно-стопорящей пары «рычаг-собачка - шина колеса»);

- двуплечий стопорный рычаг-собачка может быть подпружинен с использованием одной шпилечной пружины, установленной параллельно его шарниру, двухпозиционно - с «мертвым» ее положением при переходе из нерабочего положения с зазором между концом заднего плеча рычага-собачки в рабочее беззазорное положение (это в наибольшей степени упрощает и удешевляет устройство «стопорной части» тормоза, основанной на использовании храпового механизма, делает его особо компактным);

- шарнир крепления стопорного рычага-собачки может быть расположен напротив переднего верхнего квадранта колеса или на уровне оси последнего в продольном вертикальном сечении колеса, с ориентацией заднего плеча рычага-собачки в направлении под ось колеса во всех его положениях - нерабочем, рабочем не включившемся, то есть «дежурном», и рабочем включившемся (с учетом характерной общей компоновки инвалидных колясок, этим в наибольшей степени обеспечиваются эргономические требования к устройству в части доступности и удобства ручного включения/выключения тормоза, прежде всего, пользователем);

- конец заднего плеча стопорного рычага-собачки может быть выполнен с вогнутой контактной, с шиной колеса, поверхностью, по радиусу, соответствующему радиусу выпуклой ответной поверхности шины с учетом ее деформации в застопоренном состоянии (этим достигается большая полнота использования полезных для создания тормозного момента площадей фрикционной пары устройства, а также более устойчивое рабочее состояние рычага-собачки и стабильность работы);

- при предыдущей совокупности признаков, ширина конца заднего плеча стопорного рычага-собачки может составлять не менее 2/3 ширины шины колеса (это еще более увеличивает описанный в предыдущем абзаце эффект);

- при предпоследней совокупности признаков, конец заднего плеча стопорного рычага-собачки может быть выполнен в виде насадка, жестко прикрепленного к последнему (это не только улучшает технологичность конструкции при существенном превышении потребной ширины конца заднего плеча рычага-собачки над шириной этого плеча, но и расширяет возможности смены насадка как в варианте устройства с различными тормозными характеристиками или при необходимости замены износившегося фрикционного элемента, аналогично замене тормозных колодок или их накладок на автомобильном транспорте).

Среди известных устройств и способов не обнаружены такие, совокупность существенных признаков которых совпадала бы с заявленной. В то же время, именно за счет последней достигается новый технический результат в соответствии с поставленной задачей.

Более подробно сущность изобретения раскрывается в приведенном ниже примере реализации и иллюстрируется чертежами, на которых схематично и фрагментарно представлено:

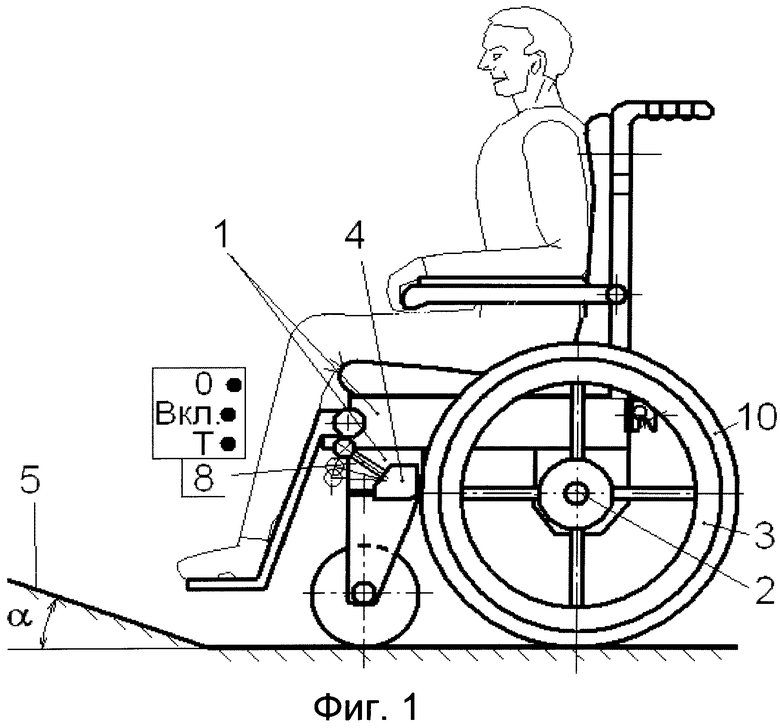

на фиг. 1 - транспортное средство (коляска с ручным приводом) с тормозным устройством, вид сбоку, где α - угол наклона пандуса или иной наклонной плоскости; 0, Вкл. и Т - три возможных положения органа управления тормозом - «выключен», «включен» (дежурный режим) и «торможение»;

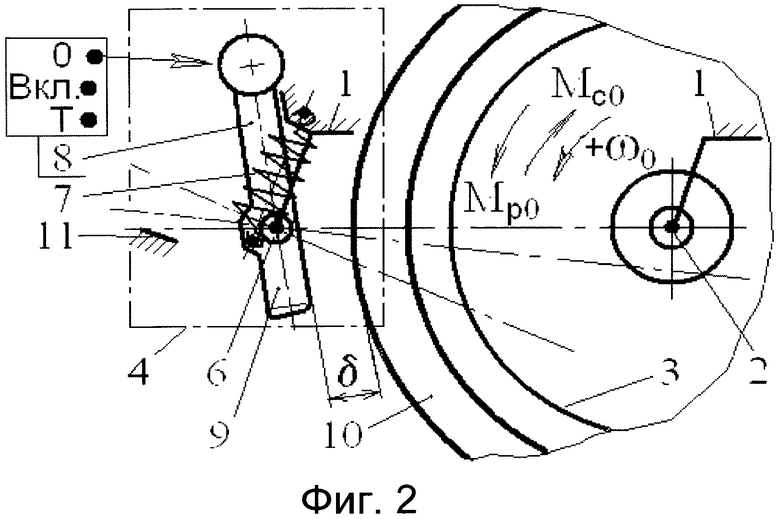

на фиг. 2 - фрагмент транспортного средства с тормозным устройством, вид сбоку, в нерабочем положении (с зазором до шины колеса) стопорного рычага-собачки при движении транспортного средства на горизонтальной поверхности, где δ - зазор между концом заднего плеча стопорного рычага-собачки и шиной колеса; Мр0 - «положительный» крутящий момент на колесе (прилагаемый пользователем посредством привода вращения); Мс0 - «отрицательный» момент на колесе (от силы трения качения колеса); ω0 - «положительная» скорость вращения колеса на горизонтальной поверхности;

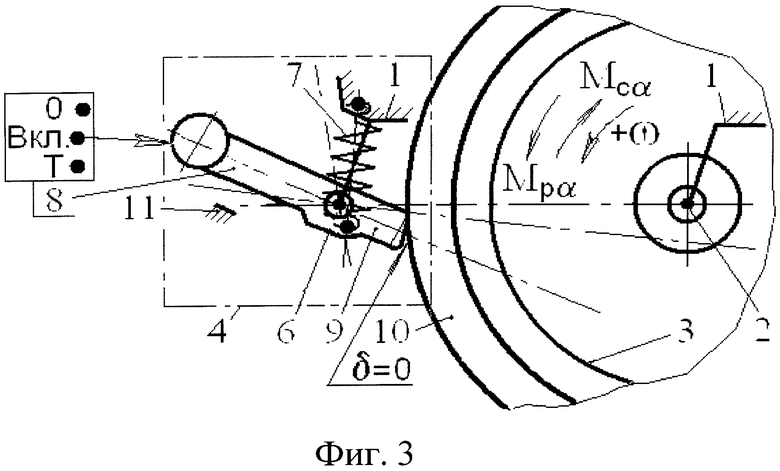

на фиг. 3 - фрагмент транспортного средства с тормозным устройством, вид сбоку, в рабочем (без зазора до шины колеса) не включившемся положении стопорного рычага-собачки при движении на пандусе вверх, где зазор δ=0; Мсα - повышенный (в сравнении с Мс0) «отрицательный» момент на колесе (от сил трения качения колеса и «скатывающей» доли силы тяжести коляски с пользователем); Мрα≥Мсα - повышенный (в сравнении с Мр0) - «положительный» крутящий момент на колесе (прилагаемый пользователем посредством ручного привода вращения); +ωα - «положительная» скорость вращения колеса на пандусе;

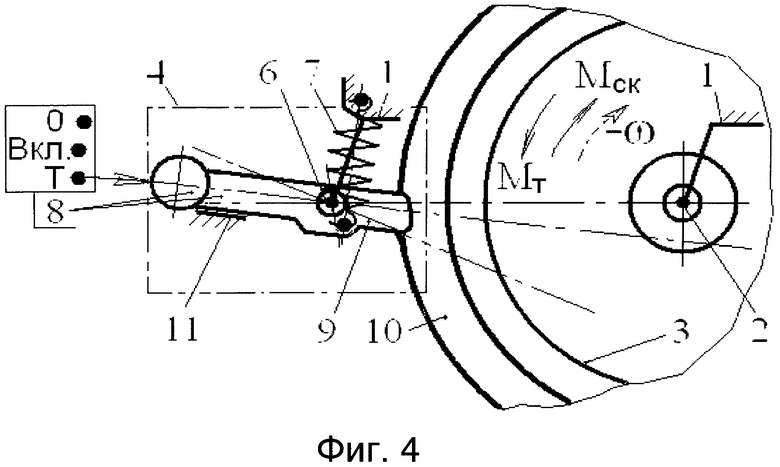

на фиг. 4 - фрагмент транспортного средства с тормозным устройством, вид сбоку, в рабочем (без зазора до шины колеса) включившемся положении стопорного рычага-собачки при движении на пандусе вверх, где зазор δ=0; Мрα<Мсα; Мск - «скатывающий» момент на колесе при тенденции к скатыванию транспортного средства назад под уклон; МТ - «тормозной» момент на колесе, определяемый силой трения в тормозной паре «рычаг-собачка - шина колеса»; (-ωα) - «отрицательная» скорость вращения колеса на пандусе до момента автоматического включения (стопорящего срабатывания) тормоза;

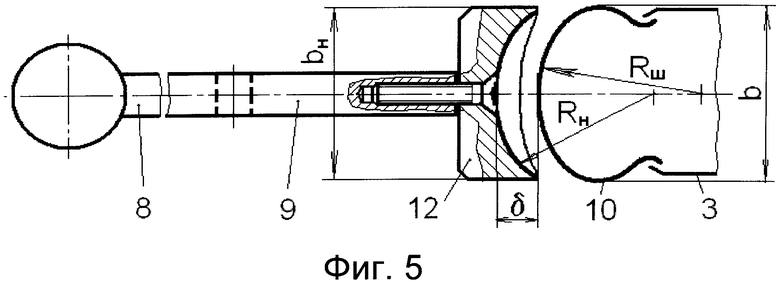

на фиг. 5 - фрагмент тормозного устройства, вид сверху (в плане) на заднее плечо стопорного рычага-собачки в частном исполнении его конца со съемным на-садком, где b - ширина шины колеса; bн - ширина конца (насадка) заднего плеча рычага-собачки; Rш - радиус выпуклой контактной с рычагом-собачкой, поверхности шины колеса в поперечном ее разрезе; Rн - радиус вогнутой контактной, с шиной колеса, поверхности конца (насадка) заднего плеча стопорного рычага-собачки.

Транспортное средство (на примере инвалидной коляски с пользователем в кресле) имеет (фиг. 1) раму 1, соосные (ось 2) ходовые (ведущие в режиме ручного привода кистями рук пользователя) колеса (на примере одного, левого колеса 3) по бортам транспортного средства, и тормозное устройство 4 безопасности подъема транспортного средства - предотвращения обратного скатывания транспортного средства с пандуса 5 (в общем случае - под уклон).

Устройство 4, в свою очередь, включает в себя (см. фиг. 2-4) пару автоматических тормозов, симметрично установленных при левом 3 и правом ведущих колесах. Левый тормоз (правый полностью идентичен левому по устройству и принципу действия) содержит шарнирно установленный (шарнир 6) на раме 1 (непосредственно или опосредованно) перед колесом 3 (и тем более перед осью 2) подпружиненный (схематически показана пружина 7, одним концом закрепленная на раме 1) двуплечий (с передним 8 и задним 9 плечами) стопорный рычаг-собачку. «Опосредованно - предпочтительнее: посредством установочной плиты с устройством угловой регулировки - не показано по причинам как применимостью установочной плиты прототипа, так и несущественностью этого вопроса в рамках данной заявки.

Рычаг-собачка выполнен и установлен с возможностью перевода, путем механического воздействия на переднее плечо 8, из нерабочего своего положения (см. фиг. 2), характеризуемого свободой (от текущего контактного взаимодействия) заднего плеча 9, в рабочее положение (см. фиг. 3, 4), характеризуемое ориентацией назад-вниз (на иллюстрациях - вправо-вниз) и контактным (с использованием упомянутой пружины 7 в новом ее положении) фрикционным (с трением покоя или скольжения, в пределах конуса трения при неподвижном или вращающемся прямым ходом колесе 3) взаимодействием своего конца с шиной 10 колеса 3. Причем с возможностью обратимого автоматического стопорения колеса 3 при изменении направления его вращения с прямого хода (+ωα - см. фиг. 3) на обратный - задний ход (-ωα - см. фиг. 4) транспортного средства. То есть с возможностью препятствия вращению колеса 3 при тенденции к реверсированию его вращения.

Таким образом, в сравнении с прототипом, тормозной и несущий рычаги конструктивно объединены друг с другом и с фрикционным элементом и шарниры установки тормозного рычага и фрикционного элемента также объединены друг с другом, с образованием, в совокупности, двуплечего стопорного рычага-собачки, переднее плечо 8 которого сохраняет функцию органа управления тормозом, заднее плечо 9 - функцию несущего рычага, а конец заднего плеча 9 - функцию фрикционного элемента. При этом роль храпового колеса выполняет шина ходового колеса транспортного средства, а храповика - стопорный рычаг-собачка.

Это основная (обязательная) совокупность существенных конструктивных признаков заявляемого устройства.

Теперь рассмотрим возможные и рекомендуемые дополнительные совокупности конструктивных признаков (см. фиг. 1-5).

В первом частном, наиболее вероятном среднестатистическом случае выполнения устройства, в нерабочем положении тормоза зазор δ между концом заднего плеча 9 рычага-собачки и шиной 10 (см. фиг. 1) не превышает величины 2-5 мм (конкретное значение выбирают, задают, регулируют в зависимости от ряда параметров: диаметра колеса 3, жесткости шины 10, давления воздуха в пневматической шине 10, вертикальной нагрузки на колесо 3 и так далее).

Во втором частном случае выполнения устройства (см. фиг. 1-4), предусмотрен упор-ограничитель 11 хода рычага-собачки при автоматическом стопорении колеса 3 вследствие реверсирования вращения последнего с прямого хода (+ωα - см. фиг. 3) на задний (-ωα - см. фиг. 4), с возможностью предотвращения силового выворачивания рычага-собачки в условиях незавершенной упругой деформации шины 10.

В третьем частном случае выполнения устройства, двуплечий стопорный рычаг-собачка подпружинен с использованием одной шпилечной пружины, установленной двухпозиционно и параллельно шарниру 6, с «мертвым» ее положением при переходе из нерабочего положения с зазором δ>0 между концом заднего плеча 9 рычага-собачки в рабочее беззазорное положение δ=0 (шпилечный вариант пружины на иллюстрациях 7 не показана по причине известности шпилечных пружин и способов ее установки для симметричной, с мертвым положением, работы с охватом шарнира).

В четвертом частном случае выполнения устройства (см. фиг. 5), конец заднего плеча 9 стопорного рычага-собачки выполнен с вогнутой по радиусу Rн контактной, с шиной 10, поверхностью, по радиусу, соответствующему радиусу Rш - выпуклой ответной поверхности шины 10 в плоскости ее поперечного сечения, с учетом деформации шины 10 в застопоренном состоянии колеса 3.

При этом, как показали авторские исследования на экспериментальном полномасштабном ходовом макете инвалидной коляски в ручном режиме ее эксплуатации, для достаточного «тормозного» момента МТ на колесе 3, а также стабильности и надежности работы тормоза, ширина bн конца заднего плеча 9 стопорного рычага-собачки должна составлять, предпочтительно, не менее 2/3 ширины b шины колеса 3.

Конец заднего плеча стопорного рычага-собачки, из соображений технологичности, удобства регулировок и регламентных/ремонтных работ, может быть выполнен в виде насадка 12, жестко прикрепленного к последнему (см. там же - фиг. 5).

При этом сделанная оговорка в части рекомендуемого соотношения величин Rн, Rш и bн, b будет относиться уже не к «концу заднего плеча 9 рычага-собачки вообще, а к насадку 13.

Шарнир 6 расположен, как правило, напротив переднего верхнего квадранта колеса 3 или на уровне оси последнего (в продольном вертикальном сечении колеса 3), с ориентацией заднего плеча 9 в направлении под ось 2 колеса 3 во всех его положениях (нерабочем, рабочем не включившемся, то есть «дежурном», и рабочем включившемся). В данном конкретном примере ось шарнира 6 лежит на горизонтальной оси колеса 3. Конкретно выбор местоположения устройства 4 зависит от конструкции рамы (желательно устройство 4 существенно не удалять от рамы 1) и эргономических требований с учетом антропологических данных пользователя, в обеспечение досягаемости кистью его руки органа управления).

Описанный пример конкретного варианта конструкции не исключает других возможных вариантов устройства в рамках заявляемой совокупности существенных конструктивных признаков (см. формулу изобретения).

Заявляемое устройство работает следующим образом.

При движении транспортного средства на горизонтальной поверхности тормоз каждого колеса выключен. При этом стопорный рычаг-собачка, зафиксированный в пространстве относительно рамы 1 шарниром 6 и пружиной 7 в его первом положении «0» в условиях наличия зазора δ с необходимо достаточной величиной в пределах диапазона (2-5) мм, не контактирует ни с шиной 10, ни с колесом 3 в целом (см. фиг. 2). Таким образом, тормоз не мешает вращению колеса 3 в любом из двух направлений (+ωα; -ωα).

Перед началом подъема на пандус 5 (равно как и на естественное наклонное препятствие) пользователь или ассистент вручную, воздействуя на переднее плечо 8 рычага-собачки вниз и преодолевая силу упругости пружины 7, поворачивают его на шарнире 6 против часовой стрелки (см. фиг. 2) до, во всяком случае, выборки зазора δ. При этом пружина 7, пройдя «мертвое» свое положение, фиксирует рычаг-собачку во втором, рабочем положении (точнее - в «дежурном» режиме включенного тормоза) «Вкл.», а конец плеча 9 (с насадком 12 или без такового, в зависимости от конструкции) имеет незначительное поджатие к шине 10 (практически без деформации последней) за счет силы упругости пружины 7 в во втором ее положении (выше «мертвого»).

При движении вверх по пандусу момент MТ на колесе, определяемый трением вращающегося со скоростью +ωα колеса 3 с концом плеча 9 рычага-собачки, пренебрежимо мал.

Чем больше угол α наклона пандуса 5 (или иной наклонной плоскости), тем больше величина момента сопротивления на колесе 3 - Мсα. Соответственно, пользователю приходится наращивать собственные усилия («положительный» момент Мсα) для уравнивания, как минимум (в обеспечение постоянной или нарастающей скорости +ωα).

Если транспортное средство приобретет все-таки (нештатная ситуация по ряду имеющих место на практике причин) тенденцию к обратному скатыванию - вниз, вследствие недостаточности «положительной» тяги (Мрα<Мсα; Мск>0), то изменение направления вращения колеса 3 с +ωα на -ωα (см. фиг. 4) вызывает, за счет нахождения конца плеча 9 в конусе трения, немедленное «увлечение» его за собой шиной 10 при одновременном увеличении деформации последней и нарастании тормозного момента МТ на колесе 3 до полного его затормаживания (стопорения) - ωα0. При этом плечо 9 стопорного рычага-собачки занимает третье свое подпружиненное (пружины 7) положение «Т» и продолжает оставаться ориентированным под ось 2 (теперь уже «против шерсти» по отношению к направлению вращения колеса 3). Последнее обстоятельство, особенно в сочетании с «посадкой» на упор-ограничитель 11, гарантирует стабильность тормозного режима.

Далее, в том числе в формуле изобретения использована запись «торможение/стопорение» как выражение хронологии фаз остановки колес.

При условии Rн≈Rш, что особенно удобно реализовать при bн≥2/3 от величины b и чему способствует наличие насадка 12, кинематика описанных движений рычага-собачки в его рабочем положении и работа тормоза в целом особенно эффективна и стабильна, что в инженерии не нуждается в пояснениях.

При увеличении тягового усилия со стороны пользователя до Мрα≥Mcα (условие движения вверх без замедления) колесо 3, шиной 10 преодолевая момент сопротивления MТ, силовым способом возвращает рычаг-собачку во второе его положение «Вкл.», соответствующее «дежурному» режиму в рабочем положении, и далее продолжает вращаться с «положительной» скоростью +ωα.

Таким образом, в рабочем положении тормоза его переход из «дежурного» режима во включившееся состояние (собственно с торможением/стопорением колеса 3) и обратно происходит автоматически.

По преодолении пандуса 3 или естественного подъема тормоз выключают, подъемом переднего плеча 8 возвращая рычаг-собачку в первое его положение «0».

В сравнении с описанным в обзорной части близким аналогом, использование изобретения позволяет существенно улучшить технико-эксплуатационные характеристики (возможности) инвалидных колясок и иных транспортных средств путем создания надежного автоматического тормозного устройства, предотвращающего обратное скатывание транспортного средства с пандуса или естественного подъема в нештатной ситуации, за счет обеспечения автоматического торможения (стопорения) ведущих колес.

Технический результат в сравнении с прототипом заключается в упрощении устройства и улучшении его массогабаритных показателей. То есть использование заявляемого устройства позволяет достичь заявляемого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКИЙ ТОРМОЗ ТРАНСПОРТНОГО СРЕДСТВА, ПРЕИМУЩЕСТВЕННО, ДЛЯ ПЕРЕМЕЩЕНИЯ ЧЕЛОВЕКА ПО ЛЕСТНИЦАМ | 2011 |

|

RU2459605C1 |

| АВТОМАТИЧЕСКИЙ ТОРМОЗ ТРАНСПОРТНОГО СРЕДСТВА ПРЕИМУЩЕСТВЕННО ДЛЯ ПЕРЕМЕЩЕНИЯ ЧЕЛОВЕКА ПО ЛЕСТНИЦАМ И НА ЭСКАЛАТОРАХ | 2012 |

|

RU2510347C2 |

| Устройство, обеспечивающее безопасность инвалидной коляски при подъёме | 2022 |

|

RU2787981C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО, ПРЕИМУЩЕСТВЕННО ДЛЯ ПЕРЕМЕЩЕНИЯ ЧЕЛОВЕКА ПО ЛЕСТНИЦАМ | 2008 |

|

RU2368366C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО, ПРЕИМУЩЕСТВЕННО ДЛЯ ПЕРЕМЕЩЕНИЯ ЧЕЛОВЕКА ПО ЛЕСТНИЦАМ | 2005 |

|

RU2304952C1 |

| СПОСОБ ПЕРЕМЕЩЕНИЯ ЧЕЛОВЕКА С ДИСФУНКЦИЕЙ НИЖНИХ КОНЕЧНОСТЕЙ В САМОХОДНОЙ КОЛЯСКЕ НА ЛЕСТНИЦЕ С ПОРУЧНЯМИ | 2010 |

|

RU2417787C1 |

| ШАССИ ТРАНСПОРТНОГО СРЕДСТВА ДЛЯ ДВИЖЕНИЯ, В ЧАСТНОСТИ, ПО ЛЕСТНИЦАМ | 2005 |

|

RU2312788C2 |

| КОЛЁСНО-ГУСЕНИЧНОЕ ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ИНВАЛИДА | 2013 |

|

RU2542220C1 |

| СТАБИЛИЗАТОР КУРСА ДВИЖЕНИЯ ШАССИ ТРАНСПОРТНОГО СРЕДСТВА ПО СТУПЕНЯМ | 2013 |

|

RU2538653C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ПО ЛЕСТНИЧНЫМ МАРШАМ | 2009 |

|

RU2388444C1 |

Изобретение относится к инвалидным коляскам. Тормозное устройство безопасности подъема колесного транспортного средства содержит пару автоматических противооткатных тормозов. Каждый тормоз включает в себя шарнирно устанавливаемый на раме транспортного средства, посредством плиты с регулировочным устройством, несущий рычаг с подвижным фрикционным элементом на его конце, а также тормозной рычаг с функцией управляющего органа, соединенный с несущим рычагом. Тормозной и несущий рычаги конструктивно объединены друг с другом и с фрикционным элементом, и шарниры установки тормозного рычага и фрикционного элемента также объединены друг с другом, с образованием, в совокупности, двуплечего стопорного рычага-собачки. Рычаг-собачка закреплен на установочной плите посредством шарнира, с возможностью фиксации, по меньшей мере, одного упора-ограничителя и пружины, в трех положениях - нерабочем, рабочем не включившемся и рабочем включившемся, то есть дежурном. При этом роль храпового колеса выполняет шина колеса, а храповика - стопорный рычаг-собачка. Торможение/стопорение осуществляется автоматически за счет «заклинивания» рычага-собачки между осью и шиной. Это позволяет упростить устройство и улучшить его массогабаритные показатели. 7 з.п. ф-лы, 5 ил.

1. Тормозное устройство безопасности подъема колесного транспортного средства, содержащее пару автоматических противооткатных тормозов, симметрично установленных при левом и правом ходовых колесах транспортного средства впереди их оси, каждый из которых включает в себя шарнирно устанавливаемый на раме транспортного средства, посредством установочной плиты с регулировочным устройством, несущий рычаг с подвижным фрикционным элементом на его конце, тормозной рычаг с функцией управляющего органа, соединенный с несущим рычагом, с возможностью перевода тормозного рычага, путем механического управляющего воздействия на противоположный несущему рычагу свободный конец, из нерабочего своего положения, характеризуемого наличием зазора между фрикционным элементом и шиной ходового колеса, в рабочее положение, характеризуемое контактным взаимодействием, допускающим одностороннее вращение ходового колеса по принципу действия храпового механизма, отличающееся тем, что тормозной и несущий рычаги конструктивно объединены друг с другом и с фрикционным элементом, и шарниры установки тормозного рычага и фрикционного элемента также объединены друг с другом, с образованием, в совокупности, двуплечего стопорного рычага-собачки, переднее плечо которого сохраняет функцию органа управления тормозом, заднее плечо - функцию несущего рычага, а конец заднего плеча - функцию фрикционного элемента, двуплечий стопорный рычаг-собачка закреплен на установочной плите посредством упомянутого объединенного шарнира, с возможностью фиксации, по меньшей мере, одного упора-ограничителя и пружины, в трех положениях - упомянутом нерабочем, рабочем не включившемся, то есть дежурном, характеризующемся подпружиненным фрикционным взаимодействием конца заднего плеча стопорного рычага-собачки с шиной колеса в пределах конуса трения при неподвижном или вращающемся прямым ходом колеса, и рабочем включившемся, характеризующемся возможностью обратимого автоматического стопорения колеса при изменении направления его вращения на откат транспортного средства, при этом роль храпового колеса выполняет шина ходового колеса транспортного средства, а храповика - стопорный рычаг-собачка.

2. Тормозное устройство по п. 1, отличающееся тем, что в нерабочем положении тормоза зазор между концом заднего плеча стопорного рычага-собачки и шиной колеса не превышает величины 2-5 мм.

3. Тормозное устройство по п. 1, отличающееся тем, что в нем предусмотрен упор-ограничитель хода стопорного рычага-собачки при автоматическом стопорении колеса вследствие реверсирования вращения последнего с прямого хода на задний, с возможностью предотвращения силового выворачивания рычага-собачки в условиях незавершенной упругой деформации шины.

4. Тормозное устройство по п. 1, отличающееся тем, что двуплечий стопорный рычаг-собачка подпружинен с использованием одной шпилечной пружины, установленной параллельно его шарниру, двухпозиционно - с «мертвым» ее положением при переходе из нерабочего положения с зазором между концом заднего плеча рычага-собачки в рабочее беззазорное положение.

5. Тормозное устройство по п. 1, отличающееся тем, что шарнир крепления стопорного рычага-собачки расположен напротив переднего верхнего квадранта колеса или на уровне оси последнего в продольном вертикальном сечении колеса, с ориентацией заднего плеча рычага-собачки в направлении под ось колеса во всех его положениях - нерабочем, рабочем не включившемся, то есть «дежурном», и рабочем включившемся.

6. Тормозное устройство по п. 1, отличающееся тем, что конец заднего плеча стопорного рычага-собачки выполнен с вогнутой контактной, с шиной колеса, поверхностью, по радиусу, соответствующему радиусу выпуклой ответной поверхности шины в плоскости ее поперечного сечения, с учетом деформации шины в застопоренном состоянии.

7. Тормозное устройство по п. 6, отличающееся тем, что ширина конца заднего плеча стопорного рычага-собачки составляет не менее 2/3 ширины шины колеса.

8. Тормозное устройство по п. 6, отличающееся тем, что конец заднего плеча стопорного рычага-собачки выполнен в виде насадка, жестко прикрепленного к последнему.

| US 8622409 B2, 07.01.2014 | |||

| US 6655503 B1, 02.12.2003 | |||

| УСТРОЙСТВО ДЛЯ БЕЗОПАСНОГО ДВИЖЕНИЯ ИНВАЛИДНОЙ КОЛЯСКИ | 2011 |

|

RU2509545C2 |

| CN 102068350 A, 25.05.2011 | |||

| US 2011226567 A1, 22.09.2011 | |||

| US 7320473 B1, 22.04.2008 | |||

| US 6253880 B1, 03.07.2001 | |||

| US 2001018997 A1, 06.09.2001 | |||

| US 4987978 A, 29.01.1991 | |||

| US 4560033 A, 24.12.1985 | |||

| US 3556260 A, 19.01.1971 | |||

| US 2003226719 A1, 11.12.2003. | |||

Авторы

Даты

2015-12-10—Публикация

2014-07-29—Подача