Изобретение относится к области получения полиоксима общей формулы (-CH2-CH2-C(=NOH)-)n в широком диапазоне молекулярных масс.

Полиоксимы (ПОК) вызывали и вызывают повышенный интерес как ученых, так и предпринимателей. Разнообразие областей применения этих полимеров обусловлено наличием в их структурах оксимной (=N-OH) группы. Как известно, эта группа является сильным комплексообразователем для большого числа ионов металлов, что обуславливает возможность применения полиоксимов в качестве флокулянтов, сорбентов тяжелых металлов, селективных мембран, компонентов катализаторов, создания на их основе новых медико-биологических полимеров [Панорама современной химии России. Синтез и модификация полимеров. - М.: Химия, 2003. - С. 145-162. - ISBN 5-7245-1229-7]. Химическая активность оксимной группы позволяет получать из ПОК разнообразные продукты методом химической модификации [Хабибуллина А.Г., Антоник Л.М., Вакульская Т.И., Воронков М.Г. // Доклады Академии наук. - 2002. - Т. 385, №5. - С. 641-643].

ПОК обычно получают либо полимеризацией мономеров, содержащих оксимную группу, либо оксимированием карбонилсодержащих полимеров [Антоник Л.М., Хабибуллина А.Г. Высокомолекуляр. соединения. - 2004. - Т. 46, №12 С. 2172-2186].

Как правило, при полимеризации наиболее доступных непредельных оксимов, таких как акролеинооксим, оксим формальдегида, метакролеиноксим или оксим-3-метил-3-бутен-3-она, образуются димеры, тримеры или низкомолекулярные полимеры.

Из полиоксимов, синтезированных оксимированием карбонилсодержащих полимеров, наиболее близки к заявленному изобретению ПОК, синтезированные из поликетонов (ПК), являющихся чередующимися сополимерами монооксида углерода и α-олефина (смеси α-олефинов), полученных с использованием соединений палладия в качестве катализатора. Эффективный способ получения этих полимеров был открыт исследователями фирмы Shell и практически одновременно с ними сотрудниками Института проблем химической физики РАН в середине 80-х гг. прошлого столетия [Белов Г.П., Новикова Е.В. Успехи химии. 2004. Т. 73. №3. С. 292]. Эти поликетоны имеют общую химическую формулу (-CH2CHR-C(C=O)-)n, где R=Н, СН3, С2Н5, С6Н5 и т.д., в зависимости от используемого α-олефина. В случае смеси α-олефинов R может принимать различные значения в пределах одной макромолекулы. Также возможны различные варианты встраивания олефина относительно кетогруппы (голова - хвост, голова - голова, хвост - хвост). Поликетоны чередующейся структуры относятся к классу термопластиков, промышленное производство которых было реализовано фирмой Shell (полимер «Carilon»).

На сегодняшний день известны две работы по оксимированию таких поликетонов. В американском патенте [Gurudas D., Sinai-Singbe, Mohegan Lake. Pat. US №5300690, Apr.5. 1994] сообщается о синтезе поликетоксима из сополимера пропилена и СО с молекулярной массой 4000 г/моль. К раствору сополимера в изопропаноле добавлялся раствор солянокислого гидроксиламина и NaOH в воде. Реакция проводилась два часа при 55°С. Затем полученная смесь была вылита в ледяную воду и отфильтрована. Формулой патента данный метод ограничен чередующимся сополимером пропилена и СО, также, скорее всего, для успешной реализации этого метода очень важна хорошая растворимость этого низкомолекулярного полимера в изопропаноле.

Более близким к предлагаемому изобретению является способ, описанный в статье [S.-Y. Lu, R.M. Paton, M.J. Green, A.R. Lucy. Eur. Polym. J. V.32. No 11. p. 1285. 1996]. В статье сообщается о синтезе поликетоксимов из чередующегося сополимера этилена и СО с молекулярной массой (Mn)=1500 г/моль и чередующегося сополимера смеси этилена и пропилена с СО (0,85:0,15:1, мольные соотношения этих сомономеров в полимере) с молекулярной массой (Mn)=6000 г/моль. Оксимирование проводилось при температуре 60-70°С в течение 1-8 дней. В качестве растворителя использовались ТГФ или смесь метанола с толуолом. Весовое соотношение растворителя к поликетону составляло (44-66):1. Поскольку ни поликетон, ни полиоксим нерастворимы в применяемых растворителях, реакция проводилась в суспензионном режиме. Для синтеза использовался водный раствор солянокислого гидроксиламина с NaOH (1:1). По завершении синтеза полученная смесь охлаждалась и добавлялась вода для растворения неорганических солей. Осадок фильтровался и промывался трижды смесью воды с тетрагидрофураном (2:1) и высушивался под вакуумом. Выход ПОК 87-98% масс. Так как это единственный известный на сегодня метод оксимирования чередующегося сополимера этилена и СО, то он был выбран в качестве прототипа. Недостатками этого метода по сравнению с предлагаемым изобретением являются:

1) высокое соотношение растворителя к поликетону;

2) большая продолжительность синтеза;

3) использование кроме воды органических растворителей, что определяет необходимую стадию их отделения и очистки от них продукта.

Пункты 1 и 2 определяют значительно более низкий выход ПОК за одинаковый период времени с единицы объема реактора; пункт 3 ведет к усложнению технологического процесса, появлению большего количества отходов и т.д. по сравнению с заявленным.

В настоящее время, в связи с развитием «зеленой химии» (green chemistry) большой интерес вызывают химические процессы, проводимые в отсутствие органических растворителей. Задачей данного изобретения является разработка технологически более эффективного способа получения ПОК общей формулы (-CH2-CH2-C(=NOH)-)n из чередующегося алифатического сополимера монооксида углерода и этилена общей формулы (-СН2-СН2-С(=O)-)n в широком диапазоне молекулярных масс при проведении синтеза только водной среде.

Технический результат предлагаемого изобретения - способ получения ПОК, характеризующийся более высоким выходом поликетоксима за одинаковый период времени с единицы объема реактора, использованием в качестве растворителя только воды, связанным с этим упрощением технологического процесса, уменьшением количества отходов по сравнению с прототипом, получением ПОК с молекулярной массой от 1000 до 700000 г/моль в зависимости от молекулярной массы используемого полиоксима.

Технический результат достигается взаимодействием алифатического поликетона и гидроксиламина в воде при интенсивном перемешивании, с последующей фильтрацией образовавшегося продукта, дополнительной промывкой водой, сушкой под вакуумом. В качестве алифатического поликетона применяют сополимер монооксида углерода и этилена общей формулы (-СН2-СН2-С(=O)-)n, полученный в метаноле с использованием соединений палладия в качестве катализатора, имеющий молекулярную массу от 1000 до 620000 г/моль.

Источником гидроксиламина в реакции может быть как его соль неорганической кислоты, такой как соляной, серной, соляной, так и он сам, как индивидуальное соединение. Время оксимирования составляет 2-5 часов, температура реакции 70-90°С, синтез проходит при атмосферном давлении. Гидроксиламин берут в мольном соотношении (1,7-7):1 к количеству карбонильных групп в поликетоне, весовое отношение вода: поликетон (3-10):1. На всех стадиях процесса (синтез, фильтрация с промывкой) используется только дистиллированная вода.

Заявленный способ оксимирования чередующегося алифатического сополимера монооксида углерода и этилена в указанных выше условиях позволяет по сравнению с прототипом:

- использовать в качестве растворителя и для промывки полученного продукта только воду.

- существенно уменьшить соотношение растворителя к поликетону;

- значительно увеличить диапазон молекулярных масс используемых поликетонов;

- во много раз уменьшить продолжительность синтеза.

Следствиями этих положительных признаков заявленного способа оксимирования являются: значительно более высокий выход ПОК за одинаковый период времени с единицы объема реактора; упрощение технологического процесса; значительное уменьшение количества отходов и т.д. по сравнению с прототипом. При оксимировании заявленным способом практически отсутствует деструкция полимерной цепи поликетона, что позволяет получать ПОК необходимой молекулярной массы, используя поликетон, имеющий соответствующую молекулярную массу. Кроме этого продукт реакции нерастворим в воде, а образующиеся и непрореагировавшие неорганические соединения, напротив, хорошо растворимы в воде, все это значительно облегчает выделение поликетона. В результате заявленного способа оксимирования всегда наблюдается 100% конверсия кетогрупп в оксимные.

Таким образом, совокупность признаков заявленного изобретения позволяет сделать вывод, что оно является новым, имеет изобретательский уровень, промышленно применимо и является техническим решением поставленной задачи.

Более полно сущность изобретения проиллюстрирована следующими примерами.

Пример 1

В плоскодонную колбу объемом 50 мл снабженную мешалкой и рубашкой для обогрева с помощью термостата, при перемешивании вносятся 10,0 мл дистиллированной воды, 1,92 г (48 ммоль) NaOH, 3,34 г (51,8 ммоль) гидрохлорида гидроксиламина. Количество образовавшегося свободного гидроксиламина (моль) равно количеству NaOH (моль). Затем к полученному раствору добавляется 1,45 г ПК. Мольное соотношение образовавшегося свободного гидроксиламина к количеству карбонильных групп в поликетоне составляет 1,85:1. Содержимое колбы интенсивно перемешивается при температуре внешней водяной бани 80°С в течение 180 мин. После этого реакционная однородная масса (суспензия) выливается в 150 мл дистиллированной воды и перемешивается 30 мин. Затем перемешивание отключается, и полученная суспензия через 10 минут фильтруется на воронке Бюхнера. Фильтрат промывается 3 раза по 50 мл холодной дистиллированной водой, после чего сушится 2 суток при комнатной температуре, потом 5 часов при вакуумировании при 45°С, потом сутки при вакуумировании при комнатной температуре в эксикаторе над P2O5. Было получено 1,71 г (93,2% от теор.) полиоксима. По данным ЯМР конверсия карбонильных групп в оксимные группы составляет 100%. По данным, полученным с помощью гельпроникающей хроматографии (хроматограф «Waters GPCV-2000», Элюент: N-метилпирролидон +Lid (1% масс.); Т=70°С; скорость элюента - 1 мл/мин, использовалась колонка Pigel 5 mm MIXED-C; полистирольная калибровка, детектор - рефрактометр), полученный полиоксим (ПОК) имеет средний молекулярный вес (Mn) около 9400, коэффициент полидисперсности (PD) - 2,2.

Примеры с 2 по 7 аналогичны примеру 1 кроме некоторых отличий. Данные по этим примерам сведены в таблицу 1.

Ниже приводятся примеры различных вариантов ввода гидроксиламина в реакцию оксимирования.

Пример 8

Аналогично примеру 1 с тем лишь отличием, что вместо NaOH и гидрохлорида гидроксиламина в колбу было добавлено 3,79 г (48 ммоль) пиридина. Было получено 1,67 г (91,0% от теор.) ПОК. По данным ЯМР конверсия карбонильных групп в оксимные группы составляет 100%. По данным гельпроникающей хроматографии полученный ПОК имеет средний молекулярный вес (Mn) 9300, коэффициент полидисперсности (PD) - 2,2.

Пример 9

Аналогично примеру 1 с тем лишь отличием, что вместо NaOH и гидрохлорида гидроксиламина к интенсивно перемешивающейся при температуре внешней водяной бани 80°С суспензии поликетона в 10,0 мл воды в течение 5 мин. была добавлена заранее приготовленная смесь 1,92 г (48 ммоль) NaOH, 3,34 г (51,8 ммоль) гидрохлорида гидроксиламина в 10,0 мл воды. Было получено 1,75 г (95,3% от теор.) полиоксима. По данным ЯМР конверсия карбонильных групп в оксимные группы составляет 100%. По данным гельпроникающей хроматографии полученный ПОК имеет средний молекулярный вес (Mn) 9500, коэффициент полидисперсности (PD) - 2,2.

Пример 10

Аналогично примеру 1 с тем лишь отличием, что вместо NaOH и гидрохлорида гидроксиламина к интенсивно перемешивающейся при температуре внешней водяной бани 80°С суспензии ПК в 10,0 мл воды в течение первого часа реакции, с постоянной скоростью, была добавлена заранее приготовленная смесь 1,92 г (48 ммоль) NaOH, 3,34 г (51,8 ммоль) гидрохлорида гидроксиламина в 10,0 мл воды. Было получено 1,65 г (89,9% от теор.) ПОК. По данным ЯМР конверсия карбонильных групп в оксимные группы составляет 100%. По данным гельпроникающей хроматографии полученный ПОК имеет средний молекулярный вес (Mn) 9400, коэффициент полидисперсности (PD) - 2,2.

Пример 11

Аналогично примеру 1 с тем лишь отличием, что вместо NaOH и гидрохлорида гидроксиламина в колбу была добавлена заранее приготовленная смесь 1,58 г (48 ммоль) гидроксиламина и 10,0 мл воды. Было получено 1,67 г (91,0% от теор.) ПОК. По данным ЯМР конверсия карбонильных групп в оксимные группы составляет 100%. По данным гельпроникающей хроматографии полученный ПОК имеет средний молекулярный вес (Mn) 9300, коэффициент полидисперсности (PD) - 2,2.

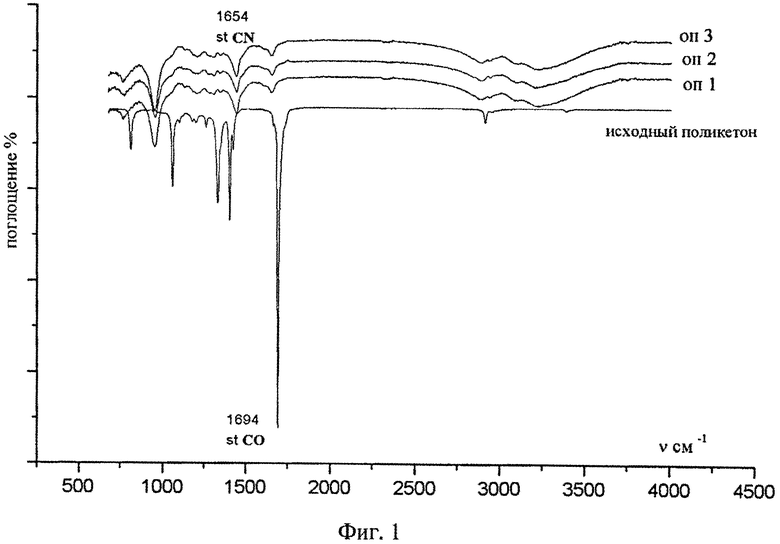

На фиг. 1 приведены ИК-спектры исходного поликетона и полученных образцов ПОК. Исчезновение полосы поглощения кетогруппы (1694 см-1) исходного поликетона и появление полосы поглощения оксимной группы (1654 см-1) в продукте реакции оксимирования - ПОК, свидетельствует о полной конверсии кетогрупп в оксимные.

Элементный анализ образца №1: (C3H5NO)n: теор. % масс. С=50,73; Н=7,04; N=19,71; O=22,53; экспериментальные данные: С=50,72±0,3; Н=7,05±0,4; N=19,72+0,4; О=22,54±0,6. Элементный анализ образца №1 также свидетельствует о полной конверсии кетогрупп в оксимные.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕНАСЫЩЕННЫЙ ПОЛИОКСИМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2356916C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКЕТОКСИМОВ | 2012 |

|

RU2544995C2 |

| НЕНАСЫЩЕННЫЙ ПОЛИОКСИМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2345100C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО 1,4-ЦИС-ПОЛИБУТАДИЕНА | 2010 |

|

RU2442796C1 |

| ОБОГАЩЕННЫЙ ИЗОМЕРОМ 3-КАРАНЛАКТАМ И ПОЛИАМИД НА ЕГО ОСНОВЕ С ВЫСОКОЙ ОПТИЧЕСКОЙ ЧИСТОТОЙ И РЕГУЛИРУЕМОЙ КРИСТАЛЛИЧНОСТЬЮ ДЛЯ ВЫСОКОПРОИЗВОДИТЕЛЬНЫХ ВАРИАНТОВ ПРИМЕНЕНИЯ | 2019 |

|

RU2801943C2 |

| СПОСОБ ПОЛУЧЕНИЯ "ЖИВЫХ" РАДИКАЛЬНЫХ ПОЛИМЕРОВ И ПОЛИМЕРЫ | 2004 |

|

RU2315775C2 |

| Молекулярные полифлуореновые щетки с боковыми цепями полиметакриловой кислоты | 2021 |

|

RU2777171C1 |

| СПОСОБ ЧАСТИЧНОГО ГИДРИРОВАНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ ВИНИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ И СОПРЯЖЕННЫХ ДИЕНОВ | 2008 |

|

RU2470943C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ ФУНКЦИОНАЛИЗИРОВАННЫХ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ | 2011 |

|

RU2487137C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ПОЛИКЕТОНОВ | 2007 |

|

RU2350626C1 |

Настоящее изобретение относится к области получения полиоксима. Описан способ получения полиоксима общей формулы (-CH2-CH2-C(=NOH)-)n с молекулярной массой от 1000 до 700000 г/моль взаимодействием соответствующего алифатического поликетона с реагентом - источником гидроксиламина при атмосферном давлении в суспензионном режиме, отличающийся тем, что процесс проводят в водной среде. Технический результат - высокий выход полиоксима, использование в качестве растворителя только воды, упрощение технологического процесса, уменьшение количества отходов. 2 з.п. ф-лы, 1 ил., 1 табл., 11 пр.

1. Способ получения полиоксима общей формулы (-CH2-CH2-C(=NOH)-)n с молекулярной массой от 1000 до 700000 г/моль взаимодействием соответствующего алифатического поликетона с реагентом - источником гидроксиламина при атмосферном давлении в суспензионном режиме, отличающийся тем, что процесс проводят в водной среде.

2. Способ получения полиоксима по п. 1, отличающийся тем, что в качестве алифатического поликетона используют сополимер монооксида углерода и этилена общей формулы (-СН2-СН2-С(=O)-)n, полученный с использованием соединений палладия в качестве катализатора в метаноле, имеющий молекулярную массу от 1000 до 620000 г/моль.

3. Способ получения полиоксима по п. 1, отличающийся тем, что реагентом - источником гидроксиламина является его соль неорганической кислоты или сам гидроксиламин.

| SHUI-YU LU, R | |||

| MICHAEL PATON, MICHAEL J.GREEN, ANDREW R | |||

| LUCY "SYNTHESIS AND CHARACTERIZATION OF POLYKETOXIMES DERIVED FROM ALKENE-CARBON MONOXIDE COPOLYMERS" Eur | |||

| Polym | |||

| J., vol.32, N11, p.1285-1288 | |||

| M.M | |||

| Brubaker, D.D | |||

| Coffman, H.H | |||

| Hoehn "Synthesis and Characterization of Ethylene/carbon Monooxide Copolymers, A New Class of Polyketones" vol.74, 20.03.1952, p.1509-1514 | |||

| US 4276370 A, 30.06.1981 | |||

| НЕНАСЫЩЕННЫЙ ПОЛИОКСИМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2345100C1 |

Авторы

Даты

2015-12-20—Публикация

2014-07-10—Подача