Изобретение относится к области получения полиоксимов и может найти применение в различных отраслях промышленности в качестве сорбентов для извлечения и концентрирования тяжелых металлов, очистки промышленных - сточных вод, опреснения морских и солоноватых вод, получения имунноактивных синтетических вакцин, в радиоимунной диагностике.

Полиоксимы - низко- и высокомолекулярные соединения, макромолекулы которых содержат активную оксимную группу - =N -ОН. Полиоксимы получают обычно или полимеризацией непредельных оксимов, набор которых крайне ограничен, или реакцией оксиминирования полимеров и сополимеров, содержащих кетонную группу.

Как правило, при полимеризации простейших оксимсодержащих мономеров: акролеинооксима [Masuda S., Ota Т. Polym. J. 1977. V.9. №5. P.459, 465], оксима формальдегида [Parker D.D., Padias A.B., Hall H.K. J. Polym Sci., Polym. Chem. 2000. V.38. №10. Р.1866] или метакролеиноксима [Ota Т., Masuda S., Tanaka H., Polym. J. 1979. V.11. №11. P.909; Ota Т., Masuda S., Tanaka H., Inazawa Y., Kido M. Bull. Chem. Soc. Japan. 1983. V.56. P.487] или оксим-3-метил-3-бутен-3-она образуются димеры, тримеры или низкомолекулярные полимеры. Процесс получения полиоксимов осуществляется как при нагревании [Masuda S., Ota Т. Polym. J. 1977. V.9. №5. Р.459, 465], радиации [Masuda S., Tamai H., Torii M., Tanaka M., Ota T. Polym. J. 1979. V.11. №3. P.213] или в присутствии катионных или анионных катализаторов [Masuda S., Ota Т. Polym. J. 1978. V.10. №4. Р.387, 397].

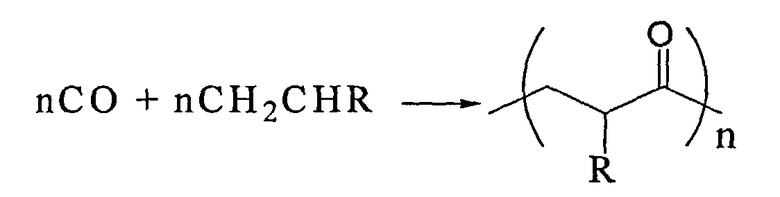

Полиоксимы также могут быть получены по реакции оксиминирования полимеров, содержащих кетонную группу с образованием поликетоксимов в водно-спиртовой среде в в присутствии гидроксиламина - H2NOH [Gurudas D., Sinai-Singbe., Mohegan Lake. Pat. US №5 300 690, Apr.5. 1994] или в водной среде в присутствии солянокислого гидроксиламина H2NOH.HCl и NaOH [S.-Y. Lu., R.M. Paton., M.J. Green., A.R. Lucy Eur. Polym. J. V.32. No 11. p.1285. 1996]. В этих двух ссылках в качестве полимеров, содержащих кетонную группу, были использованы алифатические поликетоны строго чередующейся (по кетонной группе) структуры, полученные с помощью палладиевых катализаторов. Алифатические поликетоны чередующейся структуры получают каталитической сополимеризацией монооксида углерода с α-олефинами (этиленом, пропиленом, бутеном-1, гексеном-1 и др. высшими олефинами), а статистической структуры - методом радикальной полимеризации. Эффективный способ получения нового поколения высокомолекулярных соединений - алифатических поликетонов чередующейся структуры был открыт практически одновременно исследователями фирмы Shell и Института проблем химической физики РАН в середине 80-х г. прошлого столетия [Белов Г.П., Новикова Е.В. Успехи химии. 2004. Т.73. №3. С.292]. При этом могут быть получены как двойные

где R=Н, СН3, С2Н5, С6Н5 и т.д.,

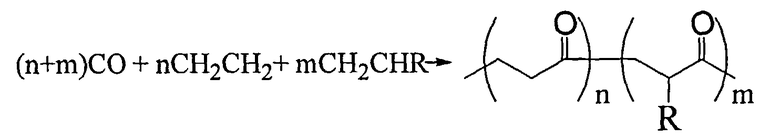

так и тройные чередующиеся сополимеры

где R=СН3, С2Н5, С6Н5 и т.д.

Поликетоны чередующейся структуры относятся к классу термопластиков, промышленное производство которых за рубежом уже реализовано (например, фирма Shell производит полимер «Carilon»).

Наиболее близким к предложенному изобретению является способ, описанный в статье [S.-Y. Lu., R.M. Paton., M.J. Green., A.R. Lucy Eur. Polym. J. V.32. Noll. p.1285. 1996]. Синтез поликетоксима на основе чередующегося сополимера этилена и СО (этилен: СО=1:1) с молекулярной массой (Mn)=1500 г/моль и чередующегося сополимера этилен-пропилен-СО=0,85:0,15:1 с молекулярной массой (Mn)=6000 г/моль. Оксимирование проводилось при температуре 60-70°С в течение 1-8 дней. В качестве реакционной среды использовались ТГФ или смесь метанола с толуолом. Для синтеза использовался водный раствор солянокислого гидроксиламина с NaOH (1:1), в который при температуре 60-70°С вносился сополимер при перемешивании всей реакционной массы. Весовое отношение поликетон: растворитель =1:44-72. По завершении синтеза полученная смесь охлаждалась и добавлялась вода для растворения неорганических солей. Осадок фильтровался и промывался трижды смесью воды с тетрагидрофураном (2:1) и высушивался под вакуумом.

Недостатками указанного способа являются:

- применение алифатического поликетона только низкой молекулярной массы 1500 и 6000 г/моль;

- низкое весовое отношение поликетон: растворитель;

- очень большое время синтеза (1-8 дней).

Задачами данного изобретения являются разработка суспензионного способа получения поликетоксимов на основе чередующегося алифатического поликетона в среде апротонных высокополярных растворителей, инертных по отношению к реагентам и продуктам реакции, как содержащих, так и не содержащих воду, обеспечивающего эффективный синтез поликетоксимов на основе алифатических поликетонов чередующейся структуры в широком интервале молекулярных масс от 1000 до 700000 г/моль.

Технический результат достигается тем, что способ получения поликетоксимов на основе алифатических поликетонов включает приготовление суспензии солянокислого гидроксиламина с NaOH в апротонном органическом растворителе (преимущественно, диметилсульфоксид или диметилформамид) или его смеси с водой, внесение при интенсивном перемешивании порошка алифатического поликетона и ее нагревание до температуры 50-100°С в течении 1-2 ч, с последующим добавлением охлажденной (ледяной) воды, фильтрацией образовавшегося осадка дополнительной промывкой водой и сушкой под вакуумом. При осуществлении предлагаемого способа получения поликетоксимов в качестве исходных компонентов могут быть применены: алифатические поликетоны с молекулярной массой от 1000 до 700000 г/моль, имеющие регулярное распределение кетонной группы по полимерной цепи, соль гидроксиламина, преимущественно солянокислого гидроксиламина (NH2OH·HCl), гидроксид натрия (NaOH) при молярном отношении 1:1-2.

Синтез поликетоксима проводят путем введения порошка поликетона непосредственно в смесь солянокислого гидроксиламина с NaOH в растворителе. Перемешивание полученной суспензии может осуществляться в течение 1-2 час.

Весовое отношение поликетон: растворитель =1:1-10.

Температура синтеза 50-100°С.

Процесс получения поликетоксима осуществляют периодическим или непрерывным методом.

Далее приводится описание предлагаемого способа получения поликетоксимов.

Синтез поликетоксимов

В трехгорлую колбу, снабженную мешалкой и рубашкой для обогрева с помощью термостата, вносится растворитель, затем при перемешивании вносятся расчетные количества солянокислого гидроксиламина и гидроксида натрия. После этого к приготовленной суспензии добавляют расчетное количество порошка поликетона, температуру поднимают до необходимой. Реакция продолжается в течение 0,5-2 ч. По окончании реакции реакционная масса выливается в холодную воду, полученная суспензия перемешивается с помощью магнитной мешалки и фильтруется. Полученный осадок дополнительно промывается водой и высушивается.

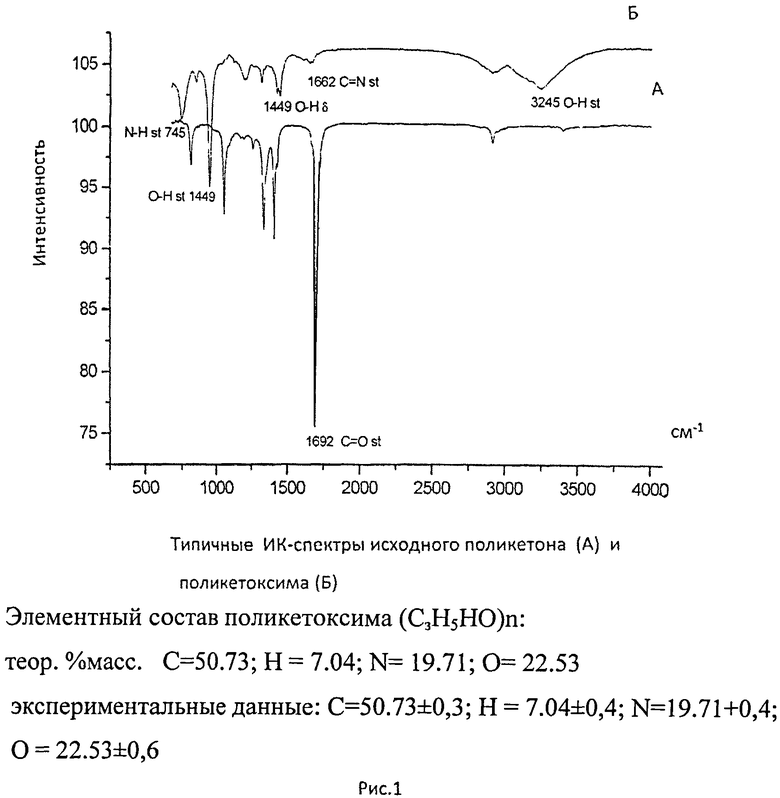

Результаты проведенных синтезов на основе алифатических поликетонов чередующейся и статистической структуры приведены в таблице №1. ИК-спектры исходного поликетона и поликетоксима, получаемого реакцией поликетона с солянокислым гидроксиламином, и элементный состав поликетоксима приведены на рис.1.

Проведение процесса синтеза поликетоксимов в указанных выше условиях позволяет:

- значительно увеличить диапазон молекулярных масс используемых поликетонов;

- существенно уменьшить соотношение поликетона к растворителю, что позволяет не только увеличить выход поликетоксима за один синтез, но и снизить расход применяемых при синтезе растворителей;

- существенно сократить продолжительность синтеза.

Таким образом, анализ существующей научно-технической и патентной литературы показал, что заявленная совокупность признаков отвечает критерию промышленной применимости, а также подтверждает соответствие заявляемого изобретения критериям новизны и существенным отличиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСИМА | 2014 |

|

RU2571227C1 |

| НЕНАСЫЩЕННЫЙ ПОЛИОКСИМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2356916C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА И СПОСОБ СОПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ С МОНООКСИДОМ УГЛЕРОДА НА НАНЕСЕННОМ КАТАЛИЗАТОРЕ | 2008 |

|

RU2385185C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИАНИДОВ ИЗ ЩЕЛОЧНЫХ РАСТВОРОВ | 1998 |

|

RU2164254C2 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2010 |

|

RU2462479C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ МОНОМЕРОВ ОЛЕФИНОВОГО РЯДА С ЦИКЛИЧЕСКИМИ ИЛИ ЛИНЕЙНЫМИ ДИЕНАМИ | 2011 |

|

RU2477289C1 |

| НЕНАСЫЩЕННЫЙ ПОЛИОКСИМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2345100C1 |

| ТЕРМОПЛАСТИЧНЫЕ АРМИРОВАННЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2315784C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ФОСФОРИЛЗАМЕЩЕННЫХ 1,4-ДИКАРБОНОВЫХ КИСЛОТ | 2008 |

|

RU2413733C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ПОЛИКЕТОНОВ | 2007 |

|

RU2350626C1 |

Настоящее изобретение относится к способу получения поликетоксимов. Описан способ получения поликетоксимов взаимодействием алифатического поликетона чередующейся структуры, полученного каталитической сополимеризацией окиси углерода и олефина или смеси олефинов, в суспензионном режиме с реагентом - источником гидроксиламина, отличающийся тем, что в качестве растворителя берут высокополярный апротонный органический растворитель или его смесь с водой, при этом процесс ведут с поликетоном, имеющим молекулярную массу от 1000 до 700000 г/моль, поликетон вводят в реакцию исходя из весового соотношения поликетон: растворитель в интервале 1:1-10, время реакции 1-2 часа, в качестве источника гидроксиламина используют солянокислый гидроксиламин, обработанный гидроксидом натрия. Технический результат - увеличение диапазона молекулярных масс используемых поликетонов, уменьшение весового соотношения поликетона к растворителю, сокращение продолжительности синтеза. 1 з.п. ф-лы, 1 ил., 1 табл., 7 пр.

1. Способ получения поликетоксимов взаимодействием алифатического поликетона чередующейся структуры, полученного каталитической сополимеризацией окиси углерода и олефина или смеси олефинов, в суспензионном режиме с реагентом - источником гидроксиламина, отличающийся тем, что в качестве растворителя берут высокополярный апротонный органический растворитель или его смесь с водой, при этом процесс ведут с поликетоном, имеющим молекулярную массу от 1000 до 700000 г/моль, поликетон вводят в реакцию исходя из весового соотношения поликетон: растворитель в интервале 1:1-10, время реакции 1-2 часа, в качестве источника гидроксиламина используют солянокислый гидроксиламин, обработанный гидроксидом натрия.

2. Способ получения поликетоксимов по п.1, отличающийся тем, что в качестве высокополярного апротонного органического растворителя берут диметилформамид или диметилсульфоксид.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 5300690 A, 05.04.1994 | |||

| SHUI-YU LU, R | |||

| MICHAEL PATON AT ALL, SYNTHESIS AND CHARACTERIZATION OF POLYKETOXIMES DERIVED FROM ALKENE-CARBON MONOXIDE COPOLYMERS // Eur | |||

| Polym | |||

| J., V.32 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| M.M.BRUBAKER, D.D.COFFMAN, H.H.HOEHN, SYNTHESIS AND CHARACTERIZATION OF ETHYLENE/CARBON MONOXIDE COPOLYMERS, A | |||

Авторы

Даты

2015-03-20—Публикация

2012-07-17—Подача