ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к оптимизации скорости бурения бурового станка с погружным пневмоударником с приводом от забойного бескомпрессорного двигателя, где система может включать буровое долото, соединенное с ротором внутри статора, например, двигателя объемного типа, бурового долота, соединенного с турбиной и/или тому подобного.

УРОВЕНЬ ТЕХНИКИ

Забойные бескомпрессорные двигатели используются в нефтехимической промышленности для приложения механической мощности в местоположении на забое скважины к буровому долоту в нефтяной и/или газовой скважине для применений при бурении. Забойный бескомпрессорный двигатель, иногда упоминаемый как гидравлический забойный двигатель, устанавливается на днище бурильной колонны и соединяется с помощью выходного вала с буровым долотом. Буровой раствор, иногда упоминаемый как глинистый раствор для бурения или просто раствор, закачивается через бурильную колонну и через забойный бескомпрессорный двигатель. Забойный бескомпрессорный двигатель использует мощность закачиваемого/протекающего бурового раствора для получения механической полезной мощности, вращения выходного вала и в свою очередь бурового долота.

Хотя существуют различные типы забойных бескомпрессорных/гидравлических забойных двигателей, наиболее часто используемым типом в настоящее время является двигатель объемного типа, который использует вытянутый геликоидальный ротор внутри соответствующего геликоидального статора. Поток бурового раствора или раствора между статором и ротором заставляет ротор двигаться внутри статора по эксцентрической орбите вокруг продольной оси статора. Собственно ротор вращается вокруг своей продольной оси и также вращается по орбите вокруг центральной продольной оси статора. Эта эксцентрическая траектория и вращение ротора передается посредством соответствующей коробки передач, такой как сборка карданного сочленения, для получения концентрического вращения выходного вала.

Другие типы забойных бескомпрессорных двигателей включают турбины, в которых ротор/вал, укомплектованный лопастями, вращается за счет флюида - жидкости или газа, протекающего через турбину и взаимодействующего с лопастями на роторе/валу.

Забойный бескомпрессорный двигатель является разновидностью динамического бурильного инструмента для забоя скважины, который преобразовывает мощность бурового раствора во вращение бурового долота; приложение крутящего момента и скорости к буровому долоту. Преимущества использования забойного бескомпрессорного двигателя состоят в том, что он обеспечивает: более высокую скорость бурения; лучший контроль искривления ствола скважины; сниженную частоту разрушения бурильной колонны.

Забойный бескомпрессорный двигатель, гидравлический забойный двигатель или буровой двигатель может также упоминаться как винтовой объемный насос, который может быть размещен на бурильной колонне для подачи дополнительной мощности на буровое долото в процессе бурения. Как указано выше, забойный бескомпрессорный двигатель использует буровой раствор для создания эксцентрического движения в силовой секции двигателя, которое передается как мощность концентрического движения на буровое долото. Забойный бескомпрессорный двигатель использует различные конфигурации ротора и статора с целью обеспечения оптимальных параметров для требуемой операции бурения; в типичном случае число лопастей и длина силовой установки могут быть увеличены для обеспечения большей мощности. В некоторых применениях для подачи мощности на забойный бескомпрессорный двигатель может использоваться сжатый воздух или другие сжатые газы. Вращение долота при использовании забойного бескомпрессорного двигателя может составлять от 60 оборотов в минуту до более 100 оборотов в минуту.

Забойные бескомпрессорные двигатели могут включать верхний переводник, который соединяет забойный бескомпрессорный двигатель с бурильной колонной; силовую секцию, которая состоит из ротора и статора; секцию коробки передач, где мощность эксцентрического движения от ротора передается как мощность концентрического движения на буровое долото; опору бурового долота, которая защищает инструмент от давлений над забоем и противодавлений на забой; и нижний переводник, который соединяет забойный бескомпрессорный двигатель с буровым долотом.

Использование забойных бескомпрессорных двигателей существенно зависит от финансовой эффективности. В прямых вертикальных стволах скважин гидравлический забойный двигатель может использоваться для повышенной скорости проходки при бурении (СПБ) или чтобы минимизировать эрозию и износ на бурильной колонне, поскольку для бурильной колонны нет необходимости вращаться так же быстро. Однако, в большинстве случаев, забойный бескомпрессорный двигатель используется для направленного бурения. Хотя для управления буром для направленного бурения буровой скважины могут использоваться и другие способы, забойный бескомпрессорный двигатель может оказаться наиболее рентабельным способом.

В некоторых аспектах забойный бескомпрессорный двигатель может быть сконфигурирован таким образом, чтобы включать секцию изгиба с целью обеспечения возможности направленного бурения. В типичном случае забойные бескомпрессорные двигатели могут быть модифицированы в пределах от приблизительно нуля до четырех градусов для обеспечения возможности направленного бурения с приблизительно шестью инкрементами отклонения на градус изгиба. Величина изгиба определяется скоростью подъема, необходимой для достижения заданной зоны. За счет использования инструмента для измерения во время бурения (ИВБ), бурильщик наклонно-направленного бурения может направлять буровое долото, которое приводится в движение забойным бескомпрессорным двигателем в требуемую заданную зону.

Силовая секция забойного бескомпрессорного двигателя состоит из статора и ротора. В некоторых забойных бескомпрессорных двигателях статор включает резиновую втулку на стенке стальной трубы, где внутренняя поверхность резиновой втулки определяет спиральную конструкцию с определенным геометрическим параметром. Ротор включает вал, такой как стальной вал, который может быть покрыт износостойким покрытием, таким как хром, и может иметь геликоидальный профиль, сконфигурированный для движения/поворота/вращения внутри статора.

В ходе процедуры бурения буровой раствор закачивается в забой скважины через буровую трубу при определенной скорости и давлении. Забойный бескомпрессорный двигатель преобразует гидравлическую энергию бурового раствора, проходящего через силовую секцию, в механическую энергию, вращение и крутящий момент. Эта механическая энергия передается от забойного бескомпрессорного двигателя на буровое долото.

Альтернативой использованию двигателя объемного типа является применение турбины в процессе, который часто называется турбинным бурением. В способе турбинного бурения мощность генерируется на дне ствола скважины с помощью турбин, работающих на буровом растворе. Турбобур состоит из четырех основных узлов: верхней, или осевой, опоры, турбин, нижней опоры и бурового долота. В процессе работы раствор закачивается через буровую трубу, проходит через осевую опору и в турбину. В турбине статоры, присоединенные к корпусу инструмента, отводят поток раствора на роторы, присоединенные к валу. Это заставляет вал, соединенный с буровым долотом, вращаться. Раствор проходит через полую часть вала в нижнюю опору и через буровое долото, как и при роторном бурении, для удаления отходов, охлаждения бурового долота и выполнения других функций бурового раствора. Объем раствора, который является источником мощности, определяет скорость вращения.

Лопасти многоступенчатой высокоэффективной реактивной турбины извлекают гидравлическую энергию из потока протекающего раствора и преобразовывают ее в механическую энергию (крутящий момент и вращение), чтобы привести в действие буровое долото. Каждая из ступеней турбины состоит из статора, прикрепленного к корпусу инструмента, и ротора, прикрепленного к выходному валу. Они сконструированы для синхронной работы, направляя и ускоряя раствор при его прохождении через каждую из ступеней. Для достижения высоких уровней мощности и крутящего момента, необходимых в применениях для бурения прямолинейных скважин, комплектные инструменты монтируются приблизительно с 150 наборами идентичных пар, состоящих из ротора и статора. С целью обеспечения длительного срока службы роторы и статоры изготавливаются с применением высококачественных сплавов, которые устойчивы как к эрозии, так и к коррозии.

Подобно двигателю объемного типа, турбобур генерирует механическую мощность за счет перепада давления поперек системы привода, связанного со скоростью потока флюида. В общем случае, чем больше величина перепада давления на инструменте, тем больше потенциал для передачи механической мощности на буровое долото. Поскольку система генерирования мощности турбобура является полностью механической, она способна выдерживать исключительно высокий перепад давления, который создает большую механическую мощность по сравнению с гидравлическим забойным двигателем.

С учетом своих преимуществ, двигатели объемного типа (ДОТ) и турбины в большом количестве используются в нефтепромысловых операциях бурения для увеличения скорости вращения и крутящего момента, подаваемого на буровое долото при бурении.

Несмотря на широкое использование, однако, обычно неизвестно точно, в каком режиме работает забойный бескомпрессорный двигатель, т.е. какие величины скорости вращения и крутящего момента генерируются забойным бескомпрессорным двигателем во время операции бурения в забое скважины. В общем случае, единственным источником знания о характеристиках забойного бескомпрессорного двигателя является получение приблизительных данных о характеристиках двигателя от производителя двигателя. Эти приблизительные данные производителя двигателя могут иметь вид графика, устанавливающего соотношение крутящего момента и скорости вращения ротора/турбины, как функции перепада давления поперек двигателя. Однако такие графики генерируются при условиях на поверхности с использованием идеального флюида, такого как вода, предоставляя, таким образом, мало данных в отношении фактических характеристик забойного бескомпрессорного двигателя в условиях забоя скважины и приводимого в движение буровым раствором или тому подобного.

Во время операции бурения условия на забое скважины вызывают большое разнообразие источников отклонения от графических характеристик производителя. Такие источники отклонения включают экстремальные значения температуры и давления, изменения в свойствах бурового раствора, износ двигателя и связанных с ним узлов. Все это может повлиять на характеристики двигателя и привести к потере точности графиков производителя.

Специалисты, ведущие бурильные работы на месторождении, осведомлены об этом источнике отклонения и, в результате, не рассчитывают на точность графических характеристик производителя. Соответственно, специалисты, ведущие бурильные работы, стремятся бурить в более консервативном режиме, чем это было бы возможно в соответствии с указаниями графиков, чтобы избежать выхода бура за пределы точки оптимального режима работы и риска заклинивания бура.

Результат такого типа консервативной работы состоит в том, что забойные бескомпрессорные двигатели и турбины, в общем случае, эксплуатируются субоптимально, работая ниже возможного уровня максимальной выходной мощности и коэффициента полезного действия.

Кроме того, опубликованные графики производителя часто недоступны для турбин, и бурильщики имеют только теоретические приближения в отношении скорости вращения турбин или выходной мощности, что делает их эффективную работу еще более проблематичной.

В первом приближении скорость бурения бура доведена до максимума, если доведены до максимума нагрузка на долото (ННД) и скорость вращения. Однако оба эти параметра не могут увеличиваться бесконечно, поскольку ограничения в системе обеспечивают предельную величину, выше которой бурение не может быть продолжено. Для традиционного бурения первичным ограничением является доступная мощность в верхнем приводе, которая, фактически, накладывает ограничение на возможные сочетания нагрузки на долото и скорости вращения.

Поэтому во многих сценариях бурения скорость бурения доведена до максимума при работе с максимальной доступной мощностью на верхнем приводе. Таким образом, традиционная оптимизация скорости бурения состоит в определении того, какие сочетания нагрузки на долото и скорости вращения с учетом доступной мощности, обеспечивают оптимальную скорость бурения.

Если используется гидравлический забойный двигатель или бурение с помощью турбины, ограничение, обусловленное доступной мощностью на верхнем приводе, может быть превышено за счет дополнительной гидравлической мощности, обеспечиваемой двигателем или турбиной. Таким образом, могут быть достигнуты большие скорости бурения, поскольку важное ограничение по мощности фактически допускает большую нагрузку на долото и/или скорость вращения.

Заявка WO 2010/043951 раскрывает способ оптимизации скорости бурения бура. Исходными параметрами, используемыми для прогнозирования скорости бурения, являются нагрузка, приложенная к буровому долоту, и скорость вращения бурового долота.

Однако, как указывалось выше, с целью доведения до максимума скорости бурения необходимо знать максимально допустимую гидравлическую мощность. Попытки довести до максимума скорость бурения без знания доступной мощности в гидравлическом забойном двигателе будут приводить к заклиниванию, которое снижает скорость бурения и аннулирует цель доведения до максимума скорости бурения.

Таким образом, даже при наличии данных о том, как оптимизировать скорость бурения, если данные о характеристиках забойного бескомпрессорного двигателя и/или доступной гидравлической мощности не известны, причем не известны в эксплуатационных условиях и/или в реальном масштабе времени, - система бурения должна будет работать в консервативном режиме и поэтому сочетания нагрузки на долото и/или скорости вращения, доступные для бурильщика (который может быть физическим лицом, процессором и т.д.), будут обуславливать пониженную скорость бурения по сравнению с той, которая была бы возможна, если бы оператору/бурильщику были известны действительные характеристики гидравлического забойного двигателя.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В этом описании изобретения термины бурильная турбина, вал, приводной вал и/или ротор могут использоваться попеременно для описания элемента (элементов), вращающихся в забойном бескомпрессорном двигателе и обеспечивающих вращение бурового долота.

Таким образом, в первом аспекте настоящее изобретение относится к способу оптимизации скорости бурения забойного бескомпрессорного двигателя, такого как бур, приводимый в движение от ротора и статора с гидравлическим или пневмоприводом, при бурении ствола скважины в толще пород, причем способ включает:

измерение первого набора эксплуатационных параметров ротора и статора, включая нагрузку, приложенную к долоту, скорость вращения ротора и крутящий момент ротора для первого периода времени,

генерирование первого набора соотношений из первого набора эксплуатационных параметров для того, чтобы обеспечить прогнозируемость скорости ротора и крутящего момента ротора в диапазоне значений эксплуатационных параметров,

определение скорости бурения для первого периода времени, исходя из измерения нагрузки, приложенной к долоту, и скорости вращения долота,

определение следующего: может ли любое другое сочетание нагрузки, приложенной к долоту, и скорости вращения долота, обусловленное соотношениями, установленными на этапе (б), обеспечить более высокую скорость бурения, и

регулирование, по меньшей мере, одного эксплуатационного параметра для изменения нагрузки, приложенной к долоту, и/или скорости вращения долота в направлении сочетания, которое обеспечивает первую более высокую скорость бурения.

Было обнаружено, что если выполнены измерения, прямые или косвенные, скорости вращения и/или крутящего момента, обеспечиваемых ротором и статором на забое скважины, то возможно сгенерировать прогнозные соотношения характеристик доступной гидравлической мощности, исходя из измеренных параметров на забое скважины. Такие прогнозные соотношения могут затем быть использованы вместо графиков производителя, поскольку они были получены с учетом всех источников отклонения от графиков производителя за указанный период времени.

Поэтому такие соотношения основываются на реальных данных, и единственными источниками погрешности являются точность выполненных измерений и то, насколько хорошо эти соотношения соответствуют измеренным данным.

Таким образом, варианты осуществления настоящего изобретения обеспечивают, помимо всего прочего, более точное определение доступной гидравлической мощности ротора и статора, позволяющее оператору бурения более уверенно управлять буром в оптимальном режиме и без опасения вызвать заклинивание бура.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Варианты осуществления изобретения будут проиллюстрированы со ссылкой на приведенный ниже пример и со ссылкой на приведенные ниже фигуры, где

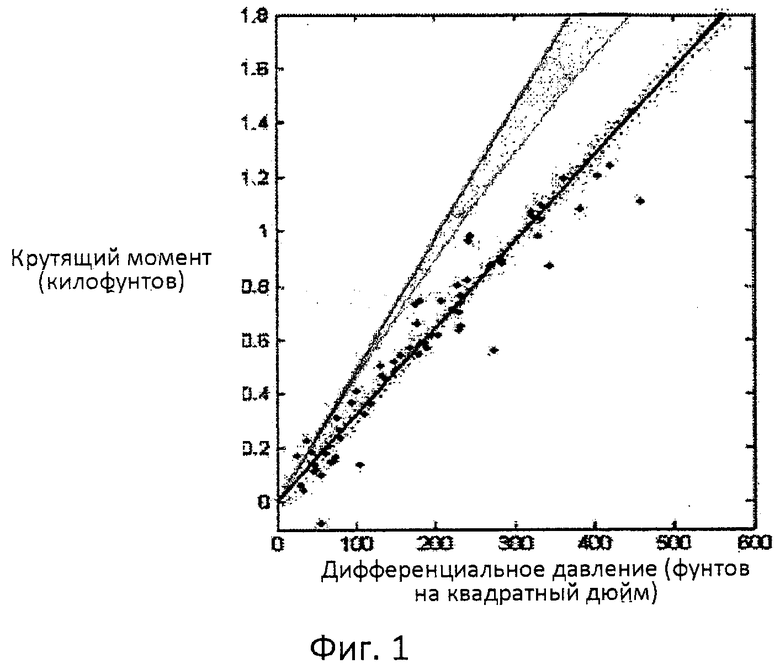

Фигура 1 - график, показывающий крутящий момент ротора в забое скважины как функцию дифференциального давления поперек ротора;

Фигура 2 - график скорости вращения ротора как функции дифференциального давления поперек ротора при трех различных скоростях потока бурового раствора;

Фигура 3A - график крутящего момента, измеренного на роторе турбины, как функции частоты вращения;

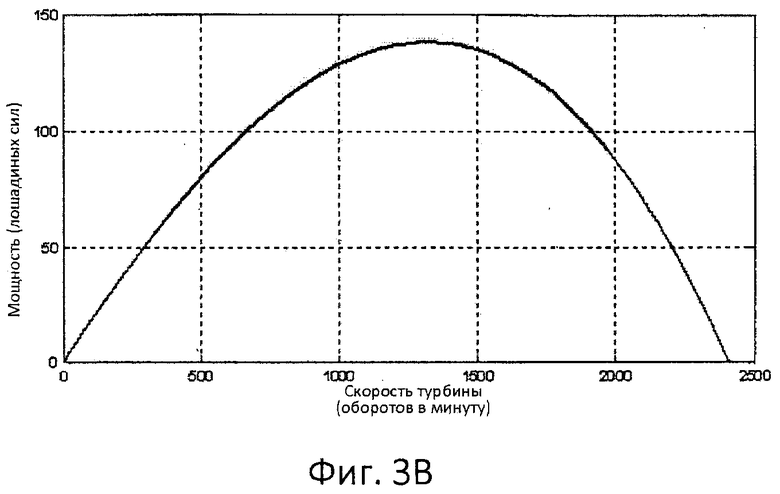

Фигура 3B - график мощности, генерируемой турбиной c Фигуры 3A? как функции частоты вращения;

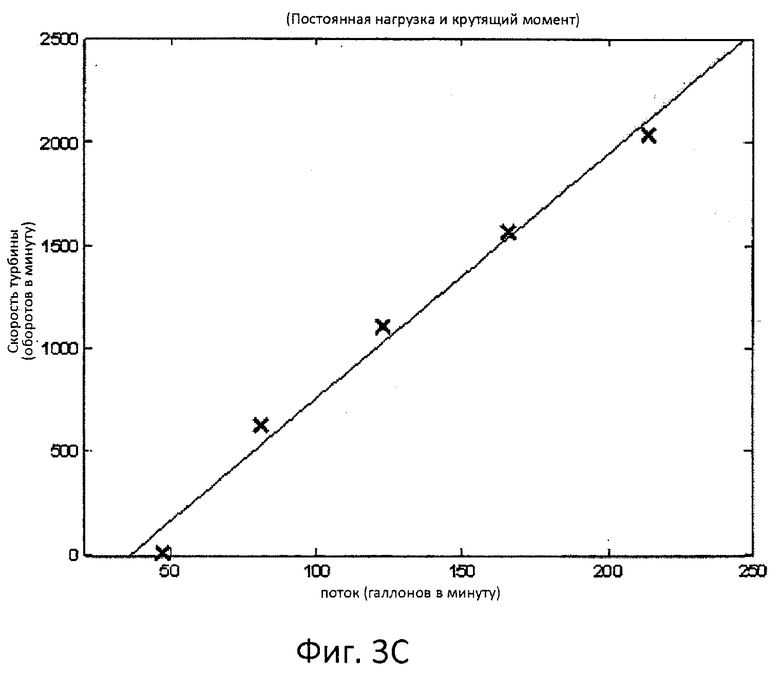

Фигура 3C - график, показывающий измеренную частоту вращения турбины как функцию скорости потока бурового раствора через турбину;

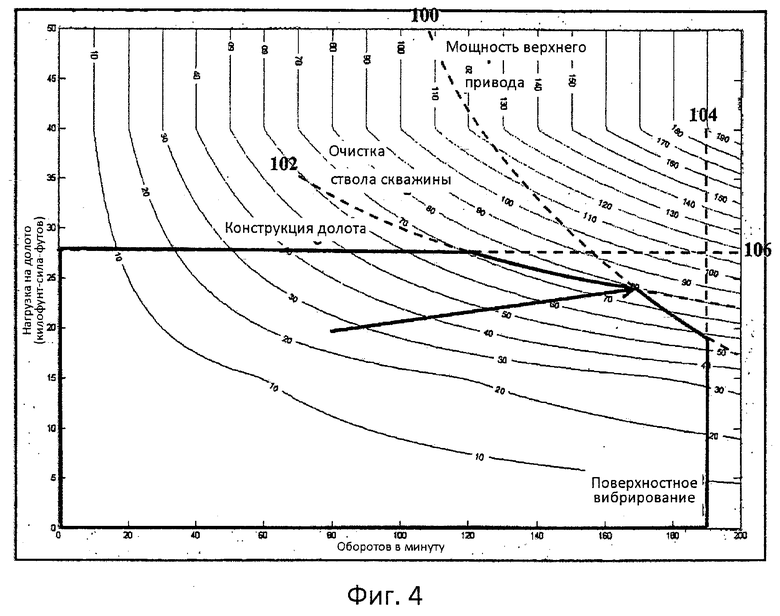

Фигура 4 - график, показывающий прогнозируемую скорость бурения для данной литографии как функцию нагрузки на долото и скорости вращения бурового долота в соответствии с вариантом настоящего изобретения;

Фигура 5 показывает набор графиков, показывающих крутящий момент, скорость и результирующую выходную мощность бурильного двигателя как функцию дифференциального давления поперек ротора в соответствии с вариантом настоящего изобретения. Графики сравнивают данные, предоставленные производителем (затемненные полосы), измеренные данные (обозначенные точками) и кривые наилучшего приближения к измеренным данным (обозначенные сплошными линиями). Также показаны графики углов резки (DOC) и крутящего момента как функции нагрузки на долото (W);

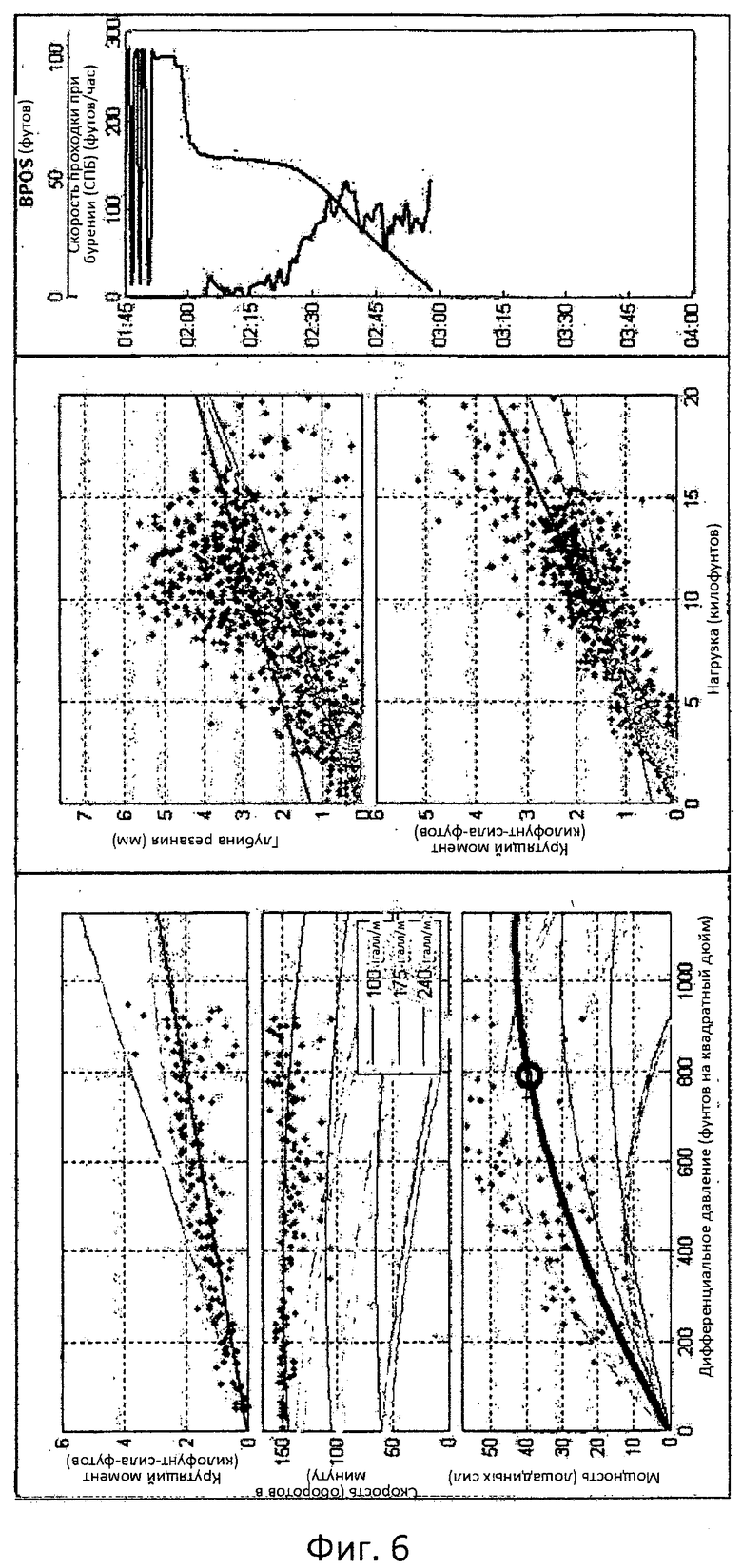

Фигура 6 - график, аналогичный графику на Фигуре 4, где измеренные данные были измерены в более широком диапазоне дифференциальных давлений в соответствии с вариантом настоящего изобретения;

Фигура 7 - график, аналогичный графику на Фигуре 6, где показана увеличенная скорость бурения в соответствии с вариантом настоящего изобретения;

Фигура 8 - схема технологического процесса, схематически показывающая, как могут быть выполнены варианты осуществления настоящего изобретения;

Фигура 9 - схематическое изображение системы забойного бескомпрессорного двигателя для бурения скважины в соответствии с вариантом настоящего изобретения.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Последующее описание предоставляет только предпочтительный пример (примеры) осуществления изобретения и не направлено на то, чтобы ограничивать объем, применимость или конфигурацию изобретения. Скорее, последующее описание предпочтительного примера (примеров) осуществления изобретения обеспечит специалистов в рассматриваемой области техники описанием, предоставляющим возможность реализации предпочтительного примера осуществления изобретения. При этом предполагается, что различные изменения в функции и компоновке элементов могут быть выполнены без отхода от объема изобретения, как указано в данном документе.

Конкретные подробности приведены в последующем описании для обеспечения всестороннего понимания вариантов осуществления. Однако для среднего специалиста в рассматриваемой области техники понятно, что варианты осуществления могут быть использованы на практике и без таких конкретных подробностей. Например, схемы могут быть показаны в виде блок-схем, чтобы не затруднять варианты осуществления ненужными подробностями. В других примерах хорошо известные схемы, процессы, алгоритмы, конструкции и методики могут быть показаны без ненужных подробностей, чтобы избежать затруднения понимания вариантов осуществления.

Также следует отметить, что варианты осуществления могут быть описаны как процесс, который изображается в виде схемы процесса, технологической схемы, диаграммы потоков данных, структурной схемы или блок-схемы. Хотя схема процесса и может описывать операции как последовательный процесс, многие операции могут быть выполнены параллельно или одновременно. Кроме того, порядок операций может быть перегруппирован. Процесс прекращается, когда его операции завершены, но может иметь дополнительные этапы, не включенные на фигуре. Процесс может соответствовать способу, функции, процедуре, стандартной подпрограмме, части программы и т.д. Если процесс соответствует функции, его прекращение соответствует возврату функции к вызывающей функции или к главной функции.

Кроме того, варианты осуществления могут быть реализованы с помощью аппаратных средств, программных средств, программно-аппаратных средств, микропрограммных средств, микрокода, языков описания аппаратных средств или любого их сочетания. При внедрении в программных средствах, программно-аппаратных средствах, микропрограммных средствах или в микрокоде код программы или сегменты кода для выполнения требуемых задач могут храниться на машиночитаемом носителе информации, таком как запоминающее устройство. Процессор (процессоры) может выполнять требуемые задачи. Сегмент кода может представлять процедуру, функцию, часть программы, программу, стандартную программу, стандартную подпрограмму, модуль, пакет программ, класс или любое сочетание команд, структур данных или операторов программ. Сегмент кода может быть сочленен с другим сегментом кода или аппаратной схемы за счет пересылки и/или получения информации, данных, аргументов, параметров или содержимого запоминающих устройств. Информация, аргументы, параметры, данные и т.д. могут быть пересланы, посланы или переданы с помощью любых соответствующих средств, включая совместное использование памяти, обмен сообщениями, эстафетную передачу, передачу по сети и т.д.

Как указывалось выше, ротор и статор могут образовывать двигатель объемного или кавитационного типа или турбину. Однако также возможны и другие компоновки ротора и статора. Измерения эксплуатационных параметров могут быть непосредственно выполнены или оценены, исходя из других измерений.

Ротор может приводиться в движение гидравлически или пневматически. Это выполняется за счет применения флюида: жидкости или газа, который передает мощность на двигатель.

Измерения, которые необходимо выполнить, могут различаться, но необходимо, чтобы, по меньшей мере, было предусмотрено прямое или косвенное измерение нагрузки на долото, скорости вращения ротора и крутящего момента, обеспечиваемого ротором.

Прямое измерение скорости двигателя может быть выполнено на забое скважины, вблизи от двигателя и может выполняться любым известным в рассматриваемой области техники способом. Однако, если это невозможно, чтобы оценить скорость вращения, могут быть применены косвенные способы, такие как текущий контроль вибрации.

В общем случае предпочтительно, чтобы все измерения выполнялись на забое скважины, чтобы точно фиксировались условия в забое скважины. Однако это не всегда возможно, и параметры в забое скважины могут быть оценены, исходя из измерений, сделанных на поверхности.

В некоторых случаях измерения могут сочетаться с любыми предшествующими измерениями или данными, чтобы оценить требуемое измерение. Примеры таких более ранних измерений включают динамометрические испытания или предыдущие периоды работы долота в стволе скважины.

Одним важным измеренным эксплуатационным параметром является крутящий момент, производимый ротором. Крутящий момент может быть измерен прямо на забое скважины, например, за счет использования тензометра. Однако, в качестве альтернативы, крутящий момент может быть оценен, исходя из измерения крутящего момента бурильной колонны, измеренного на поверхности.

В соответствии с вариантом осуществления настоящего изобретения крутящий момент, измеренный на поверхности, можно представить, как имеющий две составляющие, т.е. крутящий момент, генерируемый гидравлическим забойным двигателем в чистом виде, и силы трения, испытываемые внешней обсадной колонной бурильной колонны при ее вращении в стволе скважины. Поэтому в некоторых вариантах осуществления настоящего изобретения за счет работы бура «над забоем» крутящий момент, измеренный на поверхности, может быть приравнен к составляющей от трения в скважине.

В одном варианте осуществления, однажды зафиксированное, любое измеренное увеличение крутящего момента на поверхности относительно этой базовой точки во время бурения может быть принято как вызванное крутящим моментом, генерируемым двигателем на забое скважины. Следовательно, это пример, в соответствии с вариантом настоящего изобретения, косвенного измерения крутящего момента, сочетающий крутящий момент, измеренный на поверхности, с предшествующим измерением момента трения, когда бур находился выше забоя, для оценки крутящего момента, генерируемого ротором и статором.

В вариантах осуществления настоящего изобретения другие эксплуатационные параметры, которые важно измерить, включают гидравлическую мощность, передаваемую на ротор. В соответствии с вариантом настоящего изобретения гидравлическая мощность, передаваемая на ротор, может быть измерена путем отдельного измерения перепада давления раствора за счет передачи энергии на ротор и измерения скорости потока раствора через ротор и статор.

В соответствии с вариантом осуществления настоящего изобретения перепад давления раствора за счет передачи энергии на двигатель может быть оценен, исходя из измерения давления на поверхности. Это вызвано тем, что давление на поверхности, иногда называемое «давление в напорной линии», может рассматриваться как состоящее из двух составляющих. Первая составляющая - это фрикционная потеря давления при закачивании раствора вниз по бурильной колонне, через двигатель и назад вверх по кольцевому пространству. Вторая составляющая - это дополнительная потеря давления за счет передачи энергии на двигатель. Таким образом, в вариантах осуществления настоящего изобретения, если может быть оценена первая составляющая, тогда вторая составляющая, которая является измерением, представляющим интерес, может быть оценена, исходя из измерения давления в напорной линии.

В соответствии с вариантом осуществления настоящего изобретения после того, как измерения были выполнены, следующим этапом является способ для установления соотношений, исходя из измеренных данных.

В вариантах осуществления настоящего изобретения важным является соотношение между крутящим моментом, генерируемым ротором (T), и перепадом давления за счет передачи гидравлической энергии на ротор ΔP. В соответствии с вариантом настоящего изобретения можно показать, например, для двигателя объемного типа, что в первом приближении:

T=aΔP.

В вариантах осуществления настоящего изобретения, исходя из измерения T и ΔP, можно определить постоянную «a», например, с помощью методов регрессии или тому подобного. В вариантах осуществления настоящего изобретения, если постоянная «a» найдена, то может быть получено соотношение между T и ΔP. В некоторых вариантах осуществления могут быть использованы другие, более сложные соотношения при условии, что выполнены достаточные измерения для получения неизвестных значений постоянных, которые необходимо определить.

В соответствии с вариантом осуществления настоящего изобретения другим соотношением, которое используется в определении характеристик забойного бескомпрессорного двигателя, является соотношение между скоростью вращения ротора (S) и перепадом давления за счет передачи гидравлической энергии на ротор (ΔP). В соответствии с вариантом настоящего изобретения можно показать, например, для двигателя объемного типа, что в первом приближении:

S=a1 ΔP2+a2 Q,

где a1 и a2 - это постоянные, а Q - скорость потока бурового раствора. В соответствии с вариантом настоящего изобретения, постоянные a1 и a2 могут быть найдены с помощью регрессии или тому подобного, исходя из измерений S, ΔP и Q.

В соответствии с вариантом осуществления настоящего изобретения установление этих соотношений позволяет узнать и/или предсказать как крутящий момент, так и скорость забойного бескомпрессорного двигателя для данного перепада давления и скорости потока раствора в процессе бурения.

В соответствии с вариантом осуществления настоящего изобретения крутящий момент и скорость ротора являются особенно важными, поскольку именно эти параметры предоставляются производителем двигателя. Поэтому, в соответствии с вариантом настоящего изобретения, точная модель крутящего момента и скорости для забойного бескомпрессорного двигателя может быть получена, исходя из фактических измеренных данных в реальном масштабе времени, в отличие от величин, оцененных с использованием указаний производителя, которые не обеспечивают, помимо всего прочего, определения параметров в реальном масштабе времени.

Как указывалось выше, в вариантах осуществления настоящего изобретения, когда соотношения уже установлены, тогда следующий этап состоит в определении следующего обстоятельства: сможет ли любое сочетание нагрузки на долото и скорости вращения, устанавливаемое соотношениями, обеспечить более высокую скорость бурения.

Как известно специалисту в рассматриваемой области техники, мощность, вырабатываемая двигателем или турбиной, может быть представлена произведением генерируемого крутящего момента и скорости вращения ротора. Таким образом, за счет сочетания соотношений крутящего момента и скорости может быть получено соотношение для механической мощности.

Однако поскольку оптимизация скорости бурения требует соотнести доступную гидравлическую мощность с нагрузкой, приложенной к буровому долоту, в соответствии с вариантом настоящего изобретения может потребоваться другое соотношение, включающее нагрузку на долото.

Например, в вариантах осуществления настоящего изобретения соотношение между нагрузкой на долото (W) и крутящим моментом, генерируемым ротором (T), определяется следующим образом:

T=µDB W,

где µ - это коэффициент трения, а DB - диаметр бурового долота, может быть использовано для того, чтобы определить характеристики/эксплуатационные соотношения забойного бескомпрессорного двигателя.

Таким образом, в вариантах осуществления настоящего изобретения нагрузка на долото может быть определена из прямого измерения или оценена, исходя из имеющегося крутящего момента.

Если нагрузка на долото и скорость вращения известны, в соответствии с вариантом настоящего изобретения скорость бурения может быть оценена, исходя из графика для данной литографии. В качестве альтернативы, в некоторых вариантах осуществления, исходная скорость бурения может быть измерена прямым измерением.

В соответствии с вариантом настоящего изобретения следующий этап состоит в том, чтобы определить, возможна ли увеличенная скорость бурения. В соответствии с вариантом настоящего изобретения, из установленных прогнозных соотношений можно определить доступные сочетания скорости вращения и крутящего момента для ротора и статора в пределах доступной гидравлической мощности. В вариантах осуществления настоящего изобретения такие доступные сочетания могут, сами по себе, использоваться для того, чтобы определить доступные сочетания скорости вращения и нагрузки на долото. В соответствии с вариантом осуществления настоящего изобретения, таким образом прогнозируемая скорость бурения может быть определена для доступных сочетаний скорости вращения и нагрузки на долото и сравнена с текущей скоростью бурения, т.е. скоростью бурения, определенной для первого периода времени.

В вариантах осуществления настоящего изобретения, после того, как определено новое сочетание нагрузки на долото и скорости вращения, обеспечивающее увеличенную скорость бурения, затем регулируются эксплуатационные параметры с целью продвижения в направлении более интенсивного режима бурения. В вариантах осуществления настоящего изобретения они могут быть выбраны, например, исходя из нагрузки, приложенной к буровому долоту, скорости вращения бурильной колонны, скорости потока раствора через бур и двигатель и/или тому подобного.

Следовательно, в вариантах осуществления настоящего изобретения, соотношения могут быть переданы оператору бурения на поверхность, который может включать процессор, программное обеспечение и/или тому подобное, так что оператор бурения может производить оценку/обрабатывать текущие характеристики бурения и/или локализацию более интенсивного режима работы при бурении.

В качестве альтернативы в некоторых вариантах осуществления соотношения и текущие эксплуатационные характеристики могут использоваться для подачи в устройство автоматизированного управления с целью регулировки эксплуатационных параметров для продвижения к более оптимальному режиму работы.

В соответствии с вариантом осуществления настоящего изобретения после достижения первого более интенсивного режима работы при бурении соотношения, используемые для этого, могут, однако, уже не быть совершенно точными. Это вызвано тем, что ротор может теперь работать на основании экстраполированных характеристик из прогнозных соотношений.

Поэтому в некоторых варианты осуществления, если забойный бескомпрессорный двигатель/система бурения работает в первом более интенсивном режиме бурения, способ в соответствии с вариантами осуществления настоящего изобретения может быть выполнен снова для того, чтобы измерить второй набор эксплуатационных параметров ротора и статора и сгенерировать второй набор соотношений, чтобы определить второй более интенсивный режим бурения, и изменить эксплуатационные параметры, чтобы продвинуться в направлении второго, более интенсивного режима бурения.

Если необходимо или предпочтительно, способ в соответствии с вариантами осуществления настоящего изобретения, рассмотренный выше, может быть повторен снова или настолько часто, насколько это требуется, до тех пор, пока следующая оптимизация скорости бурения ротора уже не перестанет обнаруживаться.

Как описано выше, такое повторяющееся действие может выполняться в ручном режиме квалифицированным оператором бурения или, например, как часть схемы автоматизированного управления.

Однако даже когда будет достигнута наибольшая доступная скорость бурения, способ в соответствии с некоторыми вариантами осуществления настоящего изобретения может обеспечить дополнительные выгоды и преимущества в ходе буровых работ.

По мере углубления бура в толщу пород характеристики ротора и статора могут изменяться со временем. Это может быть вызвано рядом факторов, таких как изменения в температуре и давлении или изменения в свойствах бурового раствора. Кроме того, двигатель или буровое долото может подвергаться износу, и его характеристики подвергаются соответствующему воздействию. Также, что, возможно, даже более важно, изменения в литографии могут быть внезапными, существенно изменяя скорость бурения.

Поэтому, в соответствии с вариантом осуществления настоящего изобретения, методики, описанные выше, могут использоваться для определения характеристик бура в ходе буровых работ, действуя как инструмент диагностики, например, при механической неисправности или текущем контроле изменений в литографии и/или тому подобном.

Таким образом, в соответствии с вариантом осуществления настоящего изобретения, если найдена наибольшая скорость бурения, изменения в характеристиках бура в процессе бурения могут привести к изменению эксплуатационных параметров, которые будут обеспечивать наибольшую скорость бурения в ходе буровых работ. Такие изменения могут быть постепенными, например, в случае механического износа или изменений в температуре и давлении или могут быть внезапными, например, в случае механической неисправности или изменения в литографии пробуриваемой горной породы.

Таким образом, в некоторых вариантах осуществления, даже после того, как может быть определена наибольшая скорость бурения, способы в соответствии с вариантами осуществления настоящего изобретения, как указывалось выше, могут выполняться снова, в более поздний промежуток времени, например, когда бур глубже проникает в толщу пород. Это будет давать в результате следующий набор измеренных эксплуатационных параметров, которые используются для генерирования следующего набора соотношений.

Следующий набор соотношений может указывать новую следующую увеличенную скорость бурения. Затем эксплуатационные параметры можно изменить, чтобы перейти к этой новой следующей увеличенной скорости бурения. В соответствии с вариантом осуществления настоящего изобретения, см. выше, этапы измерения и нахождения более интенсивной скорости бурения можно выполнять повторно до тех пор, пока следующие более оптимальные режимы работы уже не перестанут обнаруживаться.

Таким образом, в вариантах осуществления настоящего изобретения способ может повторяться столько раз, сколько потребуется. В одном варианте осуществления измеренные параметры и соотношения в способе, рассмотренном выше, непрерывно обновляются в реальном масштабе времени по мере продвижения бура. Поэтому варианты осуществления настоящего изобретения могут обеспечивать определение в реальном масштабе времени гидравлических характеристик ротора и статора для того, чтобы обеспечить непрерывную регулировку, оптимизацию и/или диагностику в ходе бурильных работ.

При последующем усовершенствовании варианты осуществления настоящего изобретения могут быть применены в операции бурения с управляемым давлением. Бурение с управляемым давлением включает управление давлением на забое скважины с помощью таких параметров, как плотность бурового раствора, изменение в давлении, приложенном к буровому раствору, например, с помощью наземного штуцера, насоса и/или тому подобного, нагнетание газа в ствол скважины/систему бурения и/или тому подобное.

Операторам бурения уже давно известно, что тщательный контроль давления на забое необходим при бурении во многих породах. Попросту говоря, давление на забое должно быть больше, чем поровое давление, поскольку в противном случае поровые флюиды будут проникать в пробуренный ствол скважины. Дополнительно, давление на забое не должно быть настолько высоким, чтобы вызвать разрыв уже пробуренной стенки ствола скважины, что часто называют пределом разрыва.

Однако также возможно работать при давлении ниже порового давления. Это состояние известно как состояние с отрицательным перепадом давления в системе скважина - пласт. Однако при отрицательном перепаде давления в системе скважина - пласт предполагается, что окружающие пластовые флюиды будут поступать в сформированный ствол скважины, и их поступлением необходимо управлять. Поэтому типичный эксплуатационный режим состоит в поддержании безопасного состояния выше порового давления, и это состояние известно как состояние с положительным перепадом давления в системе скважина - пласт.

Таким образом, работа с давлением на забое скважины выше порового давления, то есть с положительным перепадом давления в системе скважина - пласт, без превышения предела разрыва является типичным желательным эксплуатационным режимом для процедуры бурения.

Варианты осуществления настоящего изобретения являются особенно актуальными в отношении бурения с управляемым давлением, поскольку при бурении с управляемым давлением становятся достижимыми расширенные возможности для увеличения скорости бурения. В соответствии с вариантом осуществления настоящего изобретения бурение с управляемым давлением допускает введение в способ оптимизации скорости бурения дополнительных параметров. В частности, в вариантах осуществления настоящего изобретения дополнительные параметры включают плотность бурового раствора, давления флюидов, приложенные к забойному бескомпрессорному двигателю буровым раствором (который может находиться под давлением/воздействием закачанного газа и т.д.), давления на штуцере, скорости закачки газа и/или тому подобное.

В вариантах осуществления настоящего изобретения путем изменения этих параметров может быть достигнут более широкий диапазон скоростей потока раствора, потенциально предоставляя увеличенный диапазон для оптимизации скорости бурения за счет описанных выше способов. Дополнительно, в соответствии с вариантом настоящего изобретения в определение оптимизированных характеристик вводятся другие ограничения, такие как предел давления разрыва пласта и предел порового давления, описанные выше.

Однако в некоторых вариантах осуществления, авторы изобретения обнаружили, что, как ни странно, особенно эффективный для увеличения скорости бурения режим бурения может быть получен при работе в режиме с отрицательным перепадом давления в системе скважина - пласт. Как указывалось выше, режим с отрицательным перепадом давления в системе скважина - пласт допускает поступление пластового флюида, и этим процессом, таким образом, необходимо управлять. Однако в соответствии с вариантом настоящего изобретения было найдено, что существенно увеличенные скорости бурения могут быть достигнуты при работе забойного бескомпрессорного двигателя в режиме с отрицательным перепадом давления в системе скважина - пласт. Это происходит потому, что поступление пластового флюида активно помогает в разрушении породы, улучшает характеристики бурения за счет попадания пластового флюида в ствол скважины.

В соответствии с вариантом осуществления настоящего изобретения, поэтому, может оказаться желательным работать в режиме с отрицательным перепадом давления в системе скважина - пласт при использовании особенно низкой скорости бурения, с целью более быстрого бурения сквозь более твердую породу. После проходки особенно твердой породы затем может оказаться желательным возвратиться к режиму с положительным перепадом давления в системе скважина - пласт, чтобы предотвратить любое дальнейшее поступление пластового флюида.

Следует принимать во внимание, что плотность бурового раствора трудно изменять на короткой временной шкале. Поэтому, на практике, плотность может быть определена до выполнения бурения, основываясь, например, на прогнозах будущей литографии или на предыдущих циклах бурения. В соответствии с вариантом осуществления настоящего изобретения с использованием способов определения характеристик на забое скважины, описанных выше, плотность бурового раствора можно определить предварительно с целью обеспечения большей возможности для оптимизации скорости бурения.

Например, в вариантах осуществления настоящего изобретения работа при пониженной плотности раствора может обеспечить увеличенную скорость потока флюида при продолжении работы с приемлемым давлением на забое. И, как указывалось выше, увеличенная скорость потока флюида может обеспечить увеличенные скорости и крутящие моменты ротора, обуславливая, таким образом, увеличенную скорость бурения.

В соответствии с вариантом осуществления настоящего изобретения давления на штуцере, например, те, что приложены на поверхности, могут быть изменены на очень короткой временной шкале и поэтому могут применяться в системе оптимизации скорости бурения в реальном масштабе времени с использованием определенной мощности на выходе для работы/оптимизации забойного бескомпрессорного двигателя, исходя из способов, рассмотренных выше.

В соответствии с вариантом осуществления настоящего изобретения измерения на забое скважины в реальном масштабе времени были использованы в испытании для исследования характеристик буровых двигателей и турбин для того, чтобы оптимизировать работу бура.

При эксплуатационном испытании использовался глубинный прибор (ГП) (BHA), алмазное долото диаметром 6¾ дюйма и, кроме этих узлов, 4¾-дюймовый гидравлический забойный двигатель и/или 4¾-дюймовая турбина. Система бурения включала зонд для измерения во время бурения (ИВБ). Зонд ИВБ был доработан для определения скорости и положения вала двигателя или турбины и передачи данных на поверхность в реальном масштабе времени. Дополнительно ГП был укомплектован панелью динамики бурения (ПДБ) (“DDB”), компактной панелью, содержащей несколько сенсоров, источник питания и память. ПДБ были размещены в трех местах вдоль ГП: в долоте, в муфте двигателя или турбины и в коротком переходнике, размещенном непосредственно над зондом ИВБ. Девять ГП были использованы во время эксперимента, в котором испытывались как двигатель, так и турбина, а также несколько различных положений долот и стабилизатора.

Зонд ИВБ использовался во время испытания, поскольку его модульная архитектура означала, что он был достаточно быстродействующим для внедрения изменений, необходимых для измерения скорости двигателя. Зонд присоединялся к жесткому «датчику», который ввинчивался в небольшое отверстие, выполненное в верхней части захвата ротора, присоединенного к верхней части двигателя или турбины. Во время эксперимента датчик передвигался внутри стабилизатора, который располагался между двигателем/турбиной и зондом ИВБ.

В соответствии с вариантом осуществления настоящего изобретения угловое положение и скорость вращения датчика измерялись зондом ИВБ с использованием двух магнитов и катушки индуктивности. Эти сигналы передавались на поверхность в реальном масштабе времени с использованием электромагнитного канала ИВБ, а также сохранялись в памяти зонда с частотой выборки 600 Гц. В соответствии с вариантом осуществления настоящего изобретения сигналы в реальном масштабе времени, обеспечиваемые системой, предоставили ранее неизвестную информацию в отношении характеристик двигателя и турбины и были необходимыми при построении характеристик и оптимизации в реальном масштабе времени, рассматриваемой в следующих разделах.

В соответствии с вариантом осуществления настоящего изобретения при условии вращения бурильной колонны и полагая, что трение в стволе скважины постоянное, крутящий момент на двигателе и дифференциальное давление поперек него могут быть оценены, исходя из поверхностных измерений крутящего момента бурильной колонны и давления насоса соответственно. В вариантах осуществления настоящего изобретения это выполняется путем вычитания значений этих измерений, выполненных выше забоя при бурении. В соответствии с вариантом настоящего изобретения при использовании этой процедуры было сгенерировано соотношение между крутящим моментом двигателя и дифференциальным давлением в реальном масштабе времени. Пример такой обработки приведен на Фигуре 1. Интересно отметить, что крутящий момент, генерируемый двигателем, был меньше, чем спрогнозированный с помощью опубликованных кривых (генерируемых с помощью поверхностных испытаний).

В соответствии с вариантом настоящего изобретения для конструирования модели скорости двигателя необходимы измерения на забое скважины. При эксплуатационном испытании они обеспечивались экстремальной системой ИВБ, описанной выше. Поскольку скорость двигателя является функцией потока раствора, в вариантах осуществления настоящего изобретения соотношение между скоростью и дифференциальным давлением исследовалось при различных скоростях потока.

Пример этого приведен на Фигуре 2. Как можно увидеть из этого примера, измеренная скорость от двигателя часто была на 10-20% выше, чем прогнозируемая опубликованными кривыми. Также, спад (показатель, при котором скорость двигателя падает при увеличении дифференциального давления) был существенно менее жестким, чем прогнозируемый.

Бурильные турбины генерируют относительно постоянный перепад давления, поэтому в типичном случае учитывается только соотношение между крутящим моментом, скоростью и мощностью. В вариантах осуществления настоящего изобретения, как это было выполнено при бурении с гидравлическими забойными двигателями, крутящий момент на забое скважины был оценен, исходя из крутящего момента на поверхности, однако следует отметить, что эта методика является значительно более чувствительной к погрешностям, поскольку крутящий момент, генерируемый турбиной, существенно меньше, чем генерируемый гидравлическим забойным двигателем, и часто может оказаться замаскированным торсионным трением в стволе скважины.

Генерируемые кривые характеристик турбины в соответствии с вариантом настоящего изобретения, использующие данные в реальном масштабе времени, доступные во время эксплуатационного испытания, показаны на Фигурах 3A-C. В этом случае отсутствовали опубликованные кривые для сравнения, поскольку турбины не так регулярно подвергаются таким же динамометрическим поверхностным испытаниям, как гидравлические забойные двигатели.

Фигура 4 показывает график с кривыми скорости бурения как функцию нагрузки на долото и скорости вращения. В соответствии с вариантом настоящего изобретения кривые генерируются для данной литографии на основе выполненных раньше экспериментов. Можно ясно увидеть, что наибольшая скорость бурения обеспечивается за счет доведения до максимума как нагрузки на долото, так и скорости вращения бурового долота.

Также показано ограничение 100 на сочетания нагрузки на долото и скорости вращения, которые возможны за счет доступной мощности верхнего привода до включения любой дополнительной гидравлической мощности, доступной от гидравлического забойного двигателя. Также показаны другие ограничения, ограничивающие сочетания нагрузки на долото и скорости вращения, например скорость, при которой стружки могут быть удалены с бурового долота протекающим раствором 102, допуск для поверхностной вибрации за счет чрезмерной скорости вращения 104 и максимальная нагрузка на долото за счет технических характеристик бурового долота или максимальный крутящий момент для бурильной колонны или верхнего привода 106.

На Фигуре 4 можно увидеть, что максимальная скорость бурения обеспечивается при пересечении ограничений для максимальной мощности, доступной от верхнего привода, и скорости, при которой может удаляться стружка.

Таким образом, можно ясно увидеть, что наличие точного знания о текущей дополнительной гидравлической мощности, доступного на основе измерений в реальном масштабе времени, позволяет фактически поднять ограничение по мощности верхнего привода, открывая доступ к сочетаниям нагрузки на долото и скорости вращения, которые обеспечиваю увеличенную скорость бурения.

В соответствии с вариантом настоящего изобретения в испытании использовался алгоритм оптимизации. В соответствии с вариантом настоящего изобретения в начале испытания алгоритм не инструктирует бурильщика и, вместо этого, собирает необходимые измерения эксплуатационных параметров для построения исходных моделей характеристик двигателя и долота. В этот период времени бурильщик использовал нагрузку, не превышавшую 5 килофунтов, и скорость вращения бурильной колонны, равную 40 оборотам в минуту, которые представляли собой параметры, которые бурильщик использовал раньше во время эксперимента в эксплуатационных условиях.

Результаты алгоритма во время этого начального периода можно увидеть на Фигуре 5. На этой Фигуре кривые характеристик двигателя оцененные, исходя из измерений в реальном масштабе времени, показаны на верхнем графике слева. На этом графике измерения указаны точками, а сплошные линии представляют регрессионные соответствия. Также на этом графике имеются толстые блеклые линии, представляющие опубликованные кривые двигателя. Как указывалось выше, двигатель генерировал меньший крутящий момент и большую скорость, чем те, что ожидались в соответствии с опубликованными кривыми.

Выходная мощность двигателя показана слева внизу на Фигуре 5. Как можно увидеть, выбор бурильщиком эксплуатационных параметров был сгенерирован до величины дифференциального давления, составляющей около 300 фунтов на квадратный дюйм (черный кружок на этом графике показывает текущий рабочий режим бурильщика), однако кривая имеет максимум, приблизительно равный 900 фунтов на квадратный дюйм, указывая, что бурильщик использует только приблизительно треть максимальной мощности, доступной от двигателя. Левый верхний график показывает, что дифференциальное давление, равное 900 фунтов на квадратный дюйм, приблизительно соответствует крутящему моменту на забое скважины, равному 2,5 килофунт-сила-футов.

Два средних графика на Фигуре 5 показывают соотношение между нагрузкой, крутящим моментом и глубиной резания (расстоянием, пробуренным за оборот бурового долота). Таким образом, модели в реальном масштабе времени предполагают, что если бурильщик увеличит нагрузку до 17 килофунтов, то двигатель может дать на выходе свою максимальную мощность, и глубина резания стала бы максимальной.

Затем бурильщик получил команду приложить нагрузку, равную 15 килофунтам. Результаты этого приведены на Фигуре 6. Еще раз кривые характеристик двигателя показаны слева на этой Фигуре и теперь показывают измерения (точки) дифференциального давления до величины, равной приблизительно 900 фунтов на квадратный дюйм. Кривые модели постоянно обновляются и слегка регулируются при новых измерениях, показывая, что максимум выходной мощности двигателя теперь появляется при дифференциальном давлении, приблизительно равном 1000 фунтов на квадратный дюйм.

Интересно отметить, что прогнозируемые кривые мощности двигателя (блеклая красная линия справа внизу на графике) предполагают, что максимальная выходная мощность имеет место при дифференциальном давлении, равном 700 фунтов на квадратный дюйм. Поэтому только при использовании измерений в реальном масштабе времени в соответствии с вариантом настоящего изобретения можно увидеть истинную кривую мощности.

На этом этапе было установлено, что величина, равная 15 килофунтам, представляла собой наиболее оптимальную нагрузку для приложения, поскольку она генерирует почти максимальную выходную мощность двигателя. Измерение характеристик двигателя в реальном масштабе времени обеспечивало мгновенную обратную связь, в соответствии с вариантом настоящего изобретения, в отношении рабочей точки вдоль кривой мощности двигателя, а также подчеркнуло некоторые отличия от опубликованных кривых.

Также стоит отметить диаграмму скорости проходки, показанную справа на Фигуре 6. Когда бурильщик использовал нагрузку равную 5 килофунтам, скорость проходки составляла приблизительно 20-30 футов в час. Когда бурильщик использовал нагрузку, равную 15 килофунтам (как рекомендовалось алгоритмом), скорость проходки возрастала до приблизительно 100 футов в час.

В этой точке было определено, что 15 килофунтов были хорошей нагрузкой для приложения, поскольку она генерировала почти максимальную выходную мощность двигателя. Следующий этап алгоритма в соответствии с вариантом настоящего изобретения состоял в изменении скорости вращения бурильной колонны.

В алгоритме оптимизации скорости проходки в соответствии с вариантом настоящего изобретения максимальное вращение бурильной колонны обычно ограничено ударной нагрузкой и вибрацией. В идеальном случае, в вариантах осуществления настоящего изобретения, этот предел должен быть получен, исходя из измерений на забое скважины, таких как выполняемые панелями динамики бурения (ПДБ), расположенными в ГП. В настоящее время ПДБ осуществляют запись в память, а информация из забоя скважины в отношении состояния ударной нагрузки и вибрации в реальном масштабе времени не была доступна. Таким образом, в ходе испытания вращение бурильной колонны увеличивалось до появления заметной на поверхности ударной нагрузки и вибрации, что произошло при скорости вращения, равной 90 оборотов в минуту.

Результаты после бурения при скорости вращения бурильной колонны, равной 90 оборотов в минуту (при сохранении нагрузки, составляющей 15 килофунтов), показаны на Фигуре 7. Как можно увидеть, увеличенная ударная нагрузка и вибрация привели к большему шуму (разбросу) на корреляциях, используемых в модели долота (центральный график). Более интересно, однако, то, что с новыми эксплуатационными параметрами скорость проходки возросла до 280 фунтов в час.

В вариантах осуществления настоящего изобретения измеренные кривые могут также использоваться для оптимизации мгновенной мощности или кпд двигателя, и путем текущего контроля этих кривых во времени можно осуществлять текущий контроль ухудшения характеристик, износа двигателя и наступления отказа двигателя.

Кроме того, в соответствии с вариантом настоящего изобретения, приведенный выше анализ может быть повторен или непрерывно обновляться в процессе бурения с целью текущего контроля и реагирования на любое изменение в оптимальном рабочем режиме бура.

Изобретение было подробно описано в целях его ясности и понимания. Однако следует понимать, что некоторые изменения и модификации могут применяться на практике в пределах объема прилагаемой формулы изобретения. Кроме того, в приведенном выше описании для целей иллюстрирования в определенном порядке были описаны различные способы и/или процедуры. Следует понимать, что в альтернативных вариантах осуществления способы и/или процедуры могут быть выполнены в порядке, отличающемся от описанного.

Изобретение относится к способу оптимизации скорости бура, приводимого в действие от ротора и статора гидравлически или пневматически, при бурении им ствола скважины в толще пород. Причем способ включает: (a) измерение первого набора эксплуатационных параметров ротора и статора, включая нагрузку, приложенную к буровому долоту, скорость вращения ротора и крутящий момент ротора для первого периода времени, (б) генерирование первого набора соотношений из первого набора эксплуатационных параметров для того, чтобы обеспечить прогнозируемость скорости ротора и крутящего момента ротора в диапазоне значений эксплуатационных параметров, (в) определение скорости бурения для первого периода времени, исходя из измерения нагрузки, приложенной к долоту, и скорости вращения, (г) определение следующего: может ли любое другое сочетание нагрузки, приложенной к долоту, и скорости вращения долота, обусловленное соотношениями, установленными на этапе (б), обеспечить более высокую скорость бурения, и (д) регулирование, по меньшей мере, одного эксплуатационного параметра для изменения нагрузки, приложенной к долоту, и/или скорости вращения долота в направлении сочетания, которое обеспечивает первую более высокую скорость бурения. 2 н. и 15 з.п. ф-лы, 11 ил.

1. Способ оптимизации скорости бурения бура, приводимого в действие от ротора и статора гидравлически или пневматически, при бурении им ствола скважины в толще пород, содержащий:

а) измерение первого набора эксплуатационных параметров ротора и статора, включая нагрузку, приложенную к буровому долоту, скорость вращения ротора и крутящий момент ротора для первого периода времени,

б) генерирование первого набора соотношений из первого набора эксплуатационных параметров для того, чтобы предоставить возможность прогнозирования скорости и крутящего момента ротора в диапазоне значений эксплуатационных параметров,

в) определение скорости бурения для первого периода времени, исходя из измерений нагрузки, приложенной к долоту, и скорости вращения долота,

г) определение следующего: может ли любое другое сочетание нагрузки, приложенной к долоту, и скорости вращения долота, предоставляемое соотношениями, определенными на этапе (б), оказаться способным обеспечить более высокую скорость бурения, и

д) регулирование, по меньшей мере, одного эксплуатационного параметра для изменения нагрузки, приложенной к долоту, и/или скорости вращения долота в направлении сочетания, которое обеспечивает первую более высокую скорость бурения.

2. Способ по п. 1, в котором ротор и статор образуют двигатель объемного или кавитационного типа или турбину.

3. Способ по п. 1, в котором измерение скорости двигателя выполняется на забое скважины вблизи от ротора.

4. Способ по п. 1, в котором крутящий момент, производимый ротором, измеряется на забое скважины.

5. Способ по п. 1, в котором на этапе (г) измененный эксплуатационный параметр выбирается из перечня, включающего нагрузку, приложенную к буровому долоту, скорость вращения бурильной колонны и скорость потока раствора через бур и двигатель.

6. Способ по п. 1, в котором при первой более высокой скорости бурения способ изобретения выполняется снова для того, чтобы измерить второй набор эксплуатационных параметров ротора и статора, сгенерировать второй набор соотношений для определения второй более высокой скорости бурения и изменения эксплуатационных параметров для перемещения в направлении ко второй более высокой скорости бурения.

7. Способ по п. 6, в котором способ повторяется снова или настолько часто, насколько это требуется, до тех пор, пока следующая оптимизация бурения ротора уже не будет найдена.

8. Способ по п. 1, в котором вслед за периодом бурения способ выполняется снова, в более поздний период времени, что приводит к следующему набору измеренных эксплуатационных параметров, которые применяются для того, чтобы сгенерировать следующий набор соотношений, которые могут указывать новую следующую более высокую скорость бурения, а затем эксплуатационные параметры могут быть изменены для продвижения в направлении новой следующей более высокой скорости бурения.

9. Способ по п. 1, в котором вслед за периодом бурения способ выполняется снова, в более поздний период времени, что приводит к следующему набору измеренных эксплуатационных параметров, которые применяются для того, чтобы сгенерировать следующий набор соотношений, которые применяются, чтобы обеспечить текущий контроль и диагностировать проблемы, возникающие в процессе бурения.

10. Способ по п. 1, в котором способ выполняется повторно во время бурения для того, чтобы обеспечить определение в реальном масштабе времени гидравлических характеристик ротора и статора и чтобы обеспечить возможность непрерывной регулировки и оптимизации скорости бурения в ходе буровых работ.

11. Способ по п. 1, в котором эксплуатационные параметры включают плотность бурового раствора, давление флюида на забое и/или давление, приложенное к буровому раствору.

12. Способ по п. 11, в котором бурение, чтобы увеличить скорость бурения, выполняется с более низким давлением на забое, чем давление пластового флюида.

13. Способ по п. 11, в котором плотность бурового раствора снижена, чтобы обеспечить увеличенный диапазон скоростей потока раствора для применения при доведении до максимума скорости бурения.

14. Система для оптимизации скорости бурения бура, приводимого в действие от ротора и статора гидравлически или пневматически, при бурении им ствола скважины в толще пород, причем система включает:

один или большее число датчиков, сконфигурированных для измерения первого набора эксплуатационных параметров ротора и статора, включая нагрузку, приложенную к буровому долоту, скорость вращения ротора и крутящий момент ротора для первого периода времени; и

процессор, сконфигурированный для того, чтобы:

сгенерировать первый набор соотношений из первого набора эксплуатационных параметров для того, чтобы обеспечить прогнозируемость скорости ротора и крутящего момента ротора в диапазоне значений эксплуатационных параметров,

определить скорость бурения для первого периода времени, исходя из измерения нагрузки, приложенной к долоту, и скорости вращения долота,

определить следующее: может ли любое другое сочетание нагрузки, приложенной к долоту, и скорости вращения долота, обусловленное соотношениями, установленными на этапе (б), обеспечить большую скорость бурения, и

послать сигнал, чтобы отрегулировать, по меньшей мере, один эксплуатационный параметр, чтобы переместить нагрузку, приложенную к долоту, и/или скорость вращения долота в направлении сочетания, которое обеспечивает первую более высокую скорость бурения.

15. Система по п. 14, отличающаяся тем, что, по меньшей мере, один из одного или большего числа датчиков включает датчики измерения во время бурения.

16. Система по п. 14, отличающаяся тем, что процессор располагается в местоположении забоя скважины.

17. Система по п. 14, отличающаяся тем, что сигнал передается на поверхность с помощью буровой колонны с кабелем.

| US 20080156531 A1, 03.07.2008 | |||

| Окладной реечный уровень | 1928 |

|

SU11469A1 |

| US 5415030 A1, 16.05.1995 | |||

| US 20080164062 A1, 10.07.2008. | |||

Авторы

Даты

2015-12-27—Публикация

2011-12-13—Подача