Изобретение относится к способам получения нанодисперсных многофункциональных материалов на основе оксидов металлов, в частности гомогенных поликристаллических твердых растворов, относящихся к классу разбавленных магнитных полупроводников, которые могут быть использованы в качестве газовых и оптических сенсоров, люминофоров, транзисторов, светодиодов, фотокатализаторов и комнатных ферромагнетиков в спинтронике.

Известен способ получения ферромагнитных твердых растворов Zn1-xFexO (х=0, 0.02, 0.05), включающий следующие операции: исходно были взяты аналитически чистые (99.999%) ZnO и Fe2O3, которые были перемешаны в течение 10 ч и затем отожжены в печи при 900°С в течение 10 ч и медленно охлаждены до температуры окружающей среды. Полученный порошок перетирали и спекали в течение 12 ч и затем отжигали на воздухе при 600°С. Образовавшиеся агломераты перетирали в течение 5 ч, порошки таблетировали и полученные таблетки выдерживали в токе водорода 6 ч при 600°С. Близкий к описанному способ включает стадии перетирания ZnO и Fe2O3 (99.999%) и отжига полученной смеси в токе аргона и водорода при 1200°С в течение 6 ч. (A. Samariya, R.K. Sighal, S. Kumar, Y.T. Xing, M. Alzamora, S.N. Dolia, U.P. Deshpande, T. Shripathi, E.B. Saitovich "Defect-induced reversible ferromagnetism in Fe-doped ZnO semiconductor: An electronic structure and magnetization study", Materials Chemistry and Physics, 2010. V.123. P.678-684).

К недостаткам известного способа относятся сложность и длительность технологического процесса, необходимость использования водорода и высокая температура отжига.

Известен способ получения ферромагнитных твердых растворов Zn1-xFexO (х=0.01), путем тщательного перетирания стехиометрических количеств ZnO и Fe3O4 в течение 12 ч с последующим отжигом при 500°С в течение 4 ч. Полученную массу тщательно перетирают и прессуют в виде таблеток 10×2 мм, которые отжигают при температуре 600°С в течение 0.5 ч под давлением 2 и 5 ГПа. Затем давление медленно понижают и охлаждают до комнатной температуры. (Y.Q. Wang, X.R. Cheng, Q.Y. Liu, L. Su, Z. Wang, Т.О., Chang, J.H. Hao, S.L. Yuan "The structure and magnetic properties of Zn0.99Fe0.01O synthesized under high pressure". Solid State Communications, 2012, V.152. P.581-584).

Недостатками известного способа являются: во-первых, низкая концентрация железа в синтезированных твердых растворах Zn1-xFexO, во-вторых, отсутствие морфологической организации нанодисперсного продукта, в-третьих, необходимость использования высокого давления и специального оборудования.

Известен способ получения нанокристаллических ферромагнитных твердых растворов Zn1-xFexO (х=0, 0.03, 0.05, 0.08), включающий следующие операции: изначально взятые в стехиометрических количествах нитрат цинка Zn(NO3)2·6H2O и нитрат железа Fe(NO3)3·9H2O растворяют в лимонной кислоте (с получением гелеобразного продукта переменного состава.). Гель высушивают при 80°С до образования ксерогеля, который далее выдерживают при 130°С. Полученный ксерогель перетирают в агатовой ступке и отжигают при температуре 600°С в течение 10 ч на воздухе (Н. Li, J. Yang, Y. Zhang, Y. Wang, M. Wei "Ferromagnetism and exchange bias in Fe-doped ZnO nanocrystals". Materials Chemistry and Physics, 2008. V.112. P.1021-1023).

Недостатками известного способа являются: во-первых, высокая гигроскопичность исходных реагентов, что требует особых условий их применения и осложняет получение продукта с заданным содержанием железа, во-вторых, выделение газообразных токсичных продуктов, сложность управления процессом термолиза и контроля фазового состава конечного продукта, в-третьих, длительность отжига при 600°С.

Известен гидротермальный способ получения ферромагнитных нанокристаллических твердых растворов Zn1-xFexO (х=0.04, 0.1). Изначально готовят водный раствор, включающий взятые в стехиометрических количествах нитрат цинка Zn(NO3)2·6H2O и нитрат железа Fe(NO3)3·9H2O, а также необходимое количество цитрата натрия Na3C6H5O7·2H2O, в который по каплям добавляют раствор гидроксида натрия NaOH и тщательно перемешивают в течение 2 ч с помощью магнитной мешалки. Полученную смесь помещают в автоклав и выдерживают при 160°С в течение 12 ч. Образовавшийся осадок отделяют, промывают деио-низированной водой и просушивают при 80°С (R.N. Lokesh, L. Balakrishnan, К. Jeganathan, S. Layek, Н.С. Verma, N. Gopalakrishnan "Role of fictional ization in ZnO:Fe nanostructures". Materials Science and Engineering B, 2013. V.183. P.39-46).

Недостатками известного способа являются: во-первых, высокая гигроскопичность исходных реагентов Zn(NO3)2·6H2O и Fe(NO3)3·9H2O, что требует особых условий их применения и осложняет получение продукта заданного состава, во-вторых, возможность загрязнения продукта натрием и углеродом, в-третьих, использование специального оборудования - автоклава.

Наиболее близким к заявляемому способу получения нанокристаллических ферромагнитных твердых растворов Zn1-xFexO (х=0.05, 0.07, 0.1) является способ, основанный на сольвотермальной термообработке смесей стехиометрических количеств ацетилацетоната цинка Zn(C5H7O2)2 (99.99%) и ацетил-ацетоната железа Fe(C5H7O2)2 (99.95%) в неводном растворителе - гексадециламине C16H33NH2 (90%). Типично, навеску гексадециламина (8 г) подвергают дегазации в трехгорлой колбе в вакууме и повторно в токе аргона при температуре 100°С в течение 0.5 ч. Затем в колбу при 100°С вводят 0.4 г ацетилацетоната цинка и 0.0203 г и ацетилацетоната железа и повышают температуру до 200°С в течение 2 ч. Реакционную смесь охлаждают до 70 и обрабатывают избытком метанола до образования темно-желтого осадка, который отделяют центрифугированием. Выделенный осадок дважды диспергируют в органических растворителях (хлороформе и толуоле) для удаления избытка гексадециламина (A. Singhal, S.N. Achary, А.K. Tyagi, P.К. Manna, S.M. Yusuf "Colloidal Fe-doped ZnO nanocrystals: Facile low temperature synthesis, characterization and properties". Materials Science and Engineering B, 2008. V.153. P.47-52) (прототип).

Недостатками известного способа являются: во-первых, сложность технологического процесса, во-вторых, использование высокотоксичных органических растворителей (гексадециламин, метанол, хлороформ, толуол), в-третьих, конечный продукт загрязнен примесями органических веществ, в частности гексадециламином.

Таким образом, перед авторами стояла задача разработать простой, и надежный способ получения не содержащего примесных фаз нанодисперсного ферромагнитного материала с высокой намагниченностью при комнатной температуре.

Поставленная задача решена в предлагаемом способе получения нанодисперсного ферромагнитного материала состава Zn1-xFexO, где 0,01≤х≤0,75; включающим упаривание смеси водных растворов цинк- и железосодержащих солей карбоновой кислоты, взятых в стехиометрическом соотношении, в котором в качестве солей карбоновой кислоты используют формиат цинка состава Zn(HCOO)2·2H2O и формиат железа состава Fe(HCOO)2·2H2O с последующим прокаливанием на воздухе при температурах 650-750°С.

В настоящее время из патентной и научно-технической литературы не известен способ получения нанодисперсного ферромагнитного материала с использованием в качестве исходных солей формиаты цинка и железа с последующим прокаливанием промежуточного продукта.

Авторами предлагаемого технического решения проводились исследования в области разработки способов получения наноразмерных твердых растворов состава Zn1-xFexO, где 0,01≤х≥0,75; исключающих возможность присутствия примесных фаз, обладающих собственными магнитными свойствами. Авторами разработан прекурсорный синтез с использованием в качестве исходной смеси смесь водных растворов формиатов цинка и железа и с получением в качестве прекурсора формиата состава Zn1-xFex(HCOO)2·2H2O, обеспечивающего смешение компонентов на молекулярном уровне. Установлено, что концентрация железа в оксиде Zn1-xFexO определяется двумя факторами, а именно степенью замещения Zn на Fe в структуре формиата цинка Zn(HCOO)2·2H2O и в структуре оксида цинка ZnO. Область гомогенности твердых растворов Zn1-xMxO, полученных предлагаемым способом, сохраняется до значения х≤0.075.

Существенным является температурный интервал прокаливания. При температуре ниже 650°С на поверхности вюртцитной фазы состава ZnFe2O4. наблюдается выделение примеси ZnO кубической модификации. При температуре синтеза выше 750°С на поверхности образцов регистрируется примесная фаза ZnxFe2-xO3 (кубическая шпинель).

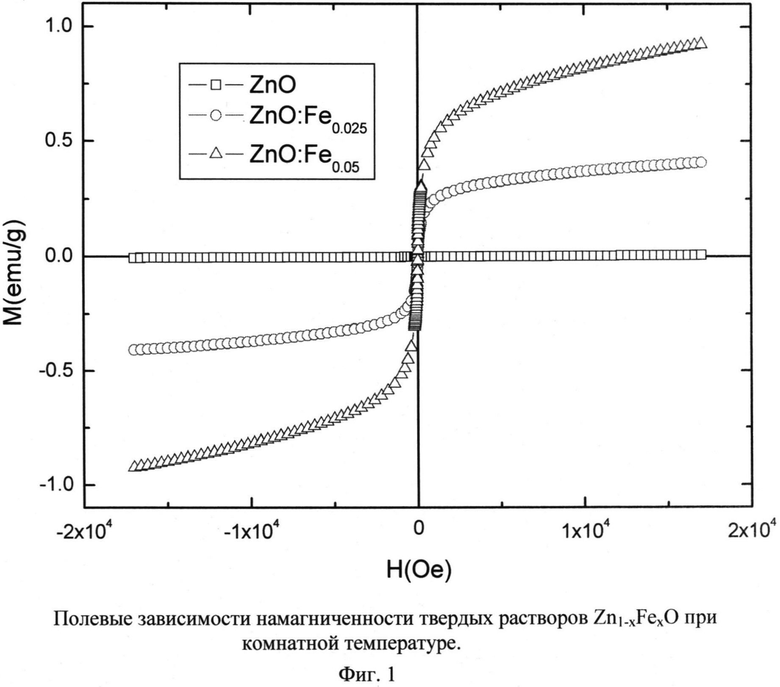

Предлагаемый полупроводниковый материал Zn1-xFexO, где 0,01≤х≥0,75; обладает ферромагнитными свойствами при комнатной температуре, на что указывают кривые зависимостей намагниченности (см. фиг.1). Уникальное сочетание полупроводниковых и ферромагнитных свойств заявленного материала делает его перспективным для практического использования при создании устройств, основанных на эффекте спин-зависимого транспорта (спинтроника, системы с гигантским магнитосопротивлением и т.п.).

Предлагаемый способ получения ферромагнитных твердых растворов Zn1-xFexO (0≤х≤0.075) может быть осуществлен следующим образом. В качестве исходных продуктов берут формиат цинка состава Zn(HCOO)2·2H2O и формиат железа состава Fe(HCOO)2·2H2O. Исходные реагенты растворяют в минимально возможном количестве дистиллированной воды, нагретой до 50°С. Раствор упаривают до сухого остатка. Затем полученный таким образом прекурсор состава Zn1-xFex(HCOO)2·2H2O нагревают на воздухе до 650 750°С и выдерживают в течение 1-2 ч. После охлаждения до комнатной температуры получают порошок состава Zn1-xFexO, где 0,01≤х≥0,75; окраска которого в зависимости от концентрации железа меняется от почти бесцветной до светло-коричневой. Агрегаты порошка представляют собой агломераты округлой формы, состоящие из частиц нанометрового диапазона (см. фиг.2).

Полученный в процессе синтеза прекурсор и конечный продукт анализировались следующим образом: фазовый анализ прекурсоров и конечных продуктов осуществляли с помощью STADI-P (STOE, Германия) в CuKα-излучении с использованием библиотеки рентгеноструктурных данных PDF-2 (Release 2009) и поляризационного микроскопа ПОЛАМ С - 112 в проходящем свете, при этом для оценки показателей преломления использовали набор стандартных иммерсионных жидкостей ИЖ; термогравиметрический анализ проводили на термоанализаторе SETSYS EVOLUTION (SETARAM, Франция) при скорости нагревания 10°/мин на воздухе; ИК спектры порошков регистрировали на спектрометре "Spectrum - One" (Perkin Elmer) в области 4000 - 400 см-1; форму и размер частиц определяли методом сканирующей электронной микроскопии (СЭМ) на приборе JSM JEOL 6390LA; элементный анализ на содержание цинка и железа выполняли методом атомной адсорбционной спектроскопии в пламени ацетилен-воздух на приборе Perkin-Elmer и атомной эмиссии на спектроанализаторе с индуктивной плазмой JY-48. Измерения магнитных свойств выполнены на установке СКВИД-магнитометре MPMS XL7 фирмы Quantum Design в интервале магнитных полей ±7 Тл при однородности поля в рабочем объеме ±2 см (0,01%).

Предлагаемый способ иллюстрируется следующими примерами конкретного исполнения.

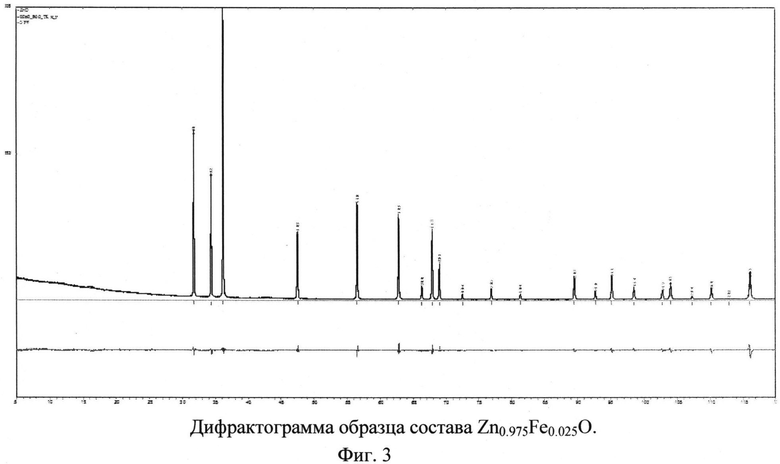

Пример 1. Берут 18.7 г формиата цинка состава Zn(HCOO)2·2H2O и 0.45 г формиата железа состава Fe(HCOO)2·2H2O., что соответствует стехиометрии. Исходные продукты растворяют в 50 мл дистиллированной воде нагретой до 50°С и полученную смесь растворов упаривают при этой температуре до выделения бесцветных кристаллов прекурсора состава Zn0.975Fe0.025(HCOO)2·2H2O. После удаления воды нагревание прекращают, образовавшиеся кристаллический порошок помещают в печь накаливания и нагревают до 680°С на воздухе, выдерживают при этой температуре 1 ч и охлаждают до комнатной температуры. Получают порошок светло-оранжевого цвета состава Zn0.975Fe0.025O, частицы которого представляют собой агломераты округлой формы, состоящие из палочек с продольными и поперечными размерами порядка 200 и 30 нм (см. фиг.2). Согласно данным рентгенофазового анализа полученный материал не содержит примесей и представляет собой индивидуальную фазу состава Zn0.975Fe0.025O со структурой вюртцита (см. фиг.3).

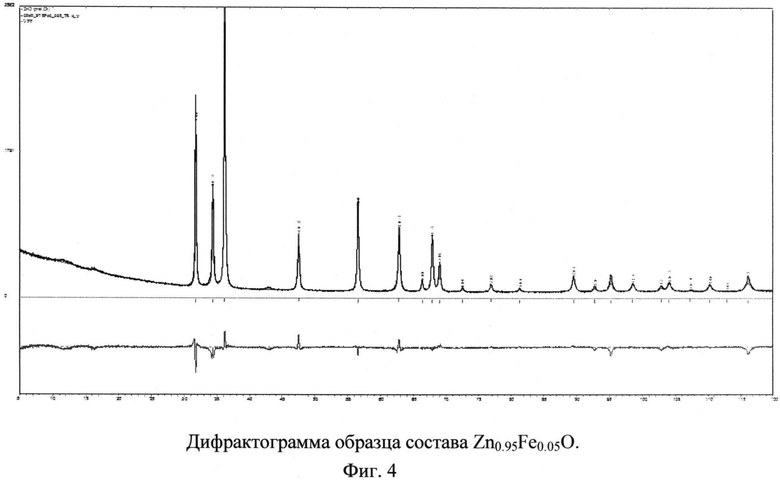

Пример 2. Берут 18.2 г формиата цинка состава Zn(HCOO)2·2H2O и 0.91 г формиата железа состава Fe(НСОО)2·2Н2О, что соответствует стехиометрии. Исходные продукты растворяют в 50 мл дистиллированной воде нагретой до 50°С и полученную смесь растворов упаривают при этой температуре до выделения бесцветных кристаллов прекурсора состава Zn0.95Fe0.05(HCOO)2·2H2O. После удаления воды нагревание прекращают, образовавшиеся кристаллический порошок помещают в печь накаливания и нагревают до 700°С на воздухе, выдерживают при этой температуре 1 ч и охлаждают до комнатной температуры. Получают порошок оранжевого цвета состава Zn0.95Fe0.05O, частицы которого представляют собой агломераты округлой формы, состоящие из палочек с продольными и поперечными размерами порядка 200 и 30 нм (см. фиг.2). Согласно данным рентгенофазового анализа полученный материал не содержит примесей и представляет собой индивидуальную фазу состава Zn0.95Fe0.05O со структурой вюртцита (см. фиг.4).

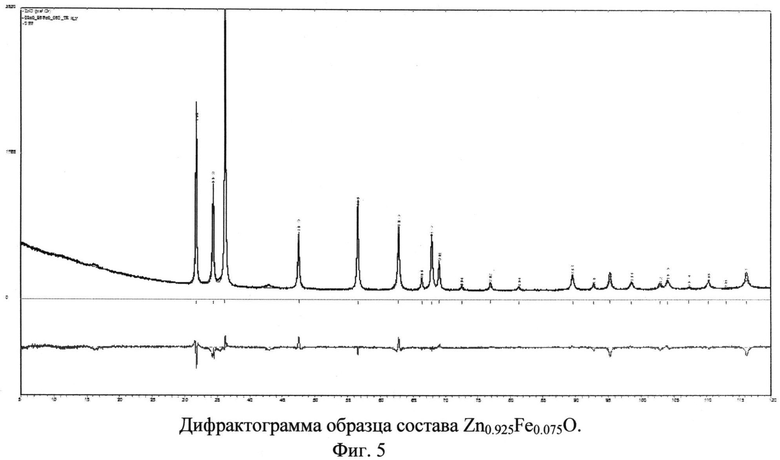

Пример 3. Берут 17.7 г формиата цинка состава Zn(HCOO)2·2H2O и 1.36 г формиата железа состава Fe(HCOO)2·2H2O., что соотвествует стехиометрии. Исходные продукты растворяют в 50 мл дистиллированной воде нагретой до 50°С и полученную смесь растворов упаривают при этой температуре до выделения бесцветных кристаллов прекурсора состава Zn0.95Fe0.05(HCOO)2·2H2O. После удаления воды нагревание прекращают, образовавшиеся кристаллический порошок помещают в печь накаливания и нагревают до 720°С на воздухе, выдерживают при этой температуре 1 ч и охлаждают до комнатной температуры. Получают порошок оранжевого цвета состава Zn0.925Fe0.075O, частицы которого представляют собой агломераты округлой формы, состоящие из палочек с продольными и поперечными размерами порядка 200 и 30 нм (см. фиг.2). Согласно данным рентгенофазового анализа полученный материал не содержит примесей и представляет собой индивидуальную фазу состава Zn0.925Fe0.075O со структурой вюртцита (см. фиг.5).

Таким образом, авторами предлагается простой и надежный способ получения нанодисперсного ферромагнитного материала на основе твердого раствора состава Zn1-xFexO (0≤х≤0.075), обладающего ферромагнитными свойствами при комнатной температуре, на что указывают кривые зависимостей намагниченности, представленные на фиг.1. Предлагаемый способ позволяет получить не содержащий примесей нанодисперсный материал с улучшенными магнитными характеристиками (интервал намагниченности для образца Zn0.95Fe0.05O при 300 К: предлагаемый способ - ±1.0 emu/g; прототип - ±.0.2 emu/g).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОТРУБОК ОКСИДА ЦИНКА (ВАРИАНТЫ) | 2010 |

|

RU2451579C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2497633C1 |

| Способ получения зеленого пигмента на основе оксида цинка, допированного кобальтом | 2023 |

|

RU2804354C1 |

| Способ получения фотокатализатора на основе наноструктурированного оксида цинка, допированного медью | 2021 |

|

RU2771385C1 |

| Сложный оксид кадмия и железа и способ его получения | 2015 |

|

RU2626209C2 |

| Металлоорганический каркасный материал и способ получения оксида циркония, допированного скандием, с его использованием | 2024 |

|

RU2837917C1 |

| Способ получения нанокристаллического сложного оксида иттрия | 2023 |

|

RU2819497C1 |

| Способ модифицирования порошка алюминия | 2018 |

|

RU2679156C1 |

| Способ получения катодного материала состава LiV(PO) | 2023 |

|

RU2801381C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ СО СТРУКТУРОЙ МАЙЕНИТА | 2010 |

|

RU2459781C2 |

Изобретение относится к химической технологии. Способ включает упаривание смеси водных растворов цинк- и железосодержащих солей карбоновой кислоты, взятых в стехиометрическом соотношении. В качестве солей карбоновой кислоты используют формиат цинка состава Zn(НСОО)2·2Н2О и формиат железа состава Fe(HCOO)2·2H2O с последующим прокаливанием на воздухе при температуре 650-750°С. Изобретение позволяет улучшить магнитные характеристиками полученного не содержащего примесей нанодисперсного материала. 5 ил., 3 пр.

Способ получения нанодисперсного ферромагнитного материала, включающий упаривание смеси водных растворов цинк- и железосодержащих солей карбоновой кислоты, взятых в стехиометрическом соотношении, отличающийся тем, что в качестве солей карбоновой кислоты используют формиат цинка состава Zn(HCOO)2·2H2O и формиат железа состава Fe(HCOO)2·2H2O с последующим прокаливанием на воздухе при температуре 650-750°С.

| СПОСОБ ПОЛУЧЕНИЯ НАНОТРУБОК ОКСИДА ЦИНКА (ВАРИАНТЫ) | 2010 |

|

RU2451579C2 |

| SEUNG-LEL PARK, GEUN YOUNG AHN, Interpretation of ferromagnetic Fe doped ZnO by Mossbauer spectroscopy, Journal of Applied Physics, 2007, 101, реферат | |||

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНОГО УГЛЕРОДНОГО АДСОРБЕНТА | 2011 |

|

RU2445156C1 |

| US 20130089614 A1, 11.04.2013 | |||

| A.SINGHAL et al., Colloidal Fe-doped ZnO nanocrystals: Facile low temprature synthesis, characterization and properties, Material Science and Engineering B, 2008, V.153, p.47-52. | |||

Авторы

Даты

2015-12-27—Публикация

2014-03-25—Подача