Изобретение относится к технологии функциональных наноматериалов, а именно к технологии получения допированного кобальтом наноразмерного оксида цинка, который может быть использован в качестве пигмента.

Известен способ получения зеленого пигмента, содержащего карбонат кобальта, карбонат никеля, оксид титана, оксид цинка; массовое соотношение компонентов составляет (24~32) : (45~54):40:13, включающий добавление смеси исходных компонентов в воду с перемешиванием в течение 5-20 минут; измельчение; фильтрацию; сушку при температуре 95-105°C и прокаливание при температуре 950-1000°C в течение 2-4 часа (заявка CN 111154295; МПК C09C1/36; C09C3/06; 2020 год).

Недостатками известного способа являются многостадийность получения и высокая температура отжига.

Известен способ получения зеленого пигмента состава Zn1-xCoxO (X≈1), получение смеси оксида кобальта и оксида цинка в определенном молярном соотношении, добавление фторида кальция и воды; смешанный влажный материал измельчают в шаровой мельнице в течение 1-5 часов до получения однородно перемешанной смеси и сушат; затем высушенную смесь помещают в тигель в муфельную печь, нагревают до 900-1300°C и прокаливают при этой температуре в течение 1-5 часов, охлаждают до комнатной температуры и измельчают в шарах для получения конечного продукта (заявка CN 107903662; МПК C08K3/22, C09C1/00, C09C3/04, C09C3/06, C09D17/00, C09D5/33; 2018 год).

Недостатками известного способа являются: а) узкий интервал концентраций кобальта в пигменте (до 1 мол.%), б) высокая температура отжига, в) использование модификатора CaF2, являющегося причиной сильного спекания пигмента и агломерации его частиц.

Известен способ получения зеленых пигментов, построенный на методе соосаждения. Смесь нитрата кобальта и нитрата цинка, взятых в количествах, соответствующих химической формуле Zn1-xCoxO (x = 0,01 - 0,05), растворяли в 100 мл дистиллированной воды. К раствору по каплям добавляли гидроксид аммония или гидроксид натрия при перемешивании и контроле pH на уровне 8,0. Полученный осадок 2 - 3 раза промывали водой и спиртом с помощью центрифуги или вакуумного фильтра и сушили в плоскодонном тигле при 120°C, в течение 10 - 12 ч. и затем измельчали в ступке и прокаливали в муфельной печи при 900 - 1200°C в течение часа (N. Zhou, S. Sha, Y. Zhang , S. Li, S. Xu, J. Luan, Coprecipitation synthesis of a green Co-doped wurtzite structure high near-infrared reflective pigments using ammonia as precipitant, Journal of Alloys and Compounds 820 (2020) 153183. DOI: 10.1016/j.jallcom.2019.153183).

Недостатками известного способа являются: а) узкий интервал концентраций кобальта в пигменте (1 - 5 мол.%), что сужает цветовой диапазон за счет наличия небольшого количества оттенков пигмента; б) сложность и длительность стадии приготовления промежуточного продукта; в) высокая температура отжига.

Наиболее близким техническим решением к предлагаемому является способ получения зеленого пигмента состава, согласно которому водный раствор цитрата цинка, лимонной кислоты и нитрата кобальта смешивали с водным раствором лимонной кислоты при молярном соотношении лимонная кислота/металл 3:1 и добавляли этиленгликоль при массовом соотношении лимонная кислота/этиленгликоль 60:40. Полученный раствор нагревали при температуре 100°C до образования смолистого продукта, который прокаливали при 330°C в течение 30 мин и окончательно отжигали при 600°C в течение 30 мин с получение оксида цинка, допированного кобальтом, состава Zn0.97Co0.03O (T.M. Milao, J.F.A. Oliveira, V.D. Araujo, M.I.B. Bernardi, Zn0.97M0.03O (M = Co, Fe, and V) pigments: thermal, structural, and optical characterization, J. Therm. Anal. Calorim. 103 (2011) 873-877. DOI: 10.1007/s10973-010-1107-z).

Недостатками известного способа являются: а) несоразмерно большой расход лимонной кислоты по отношению к выходу конечного продукта; б) низкое содержание кобальта в пигменте (только 3 мол.%), что сужает цветовой диапазон за счет наличия небольшого количества оттенков пигмента ; в) возможность выделения токсичных газообразных веществ в результате термолиза смолистого продукта.

Таким образом, перед авторами стояла задача разработать простой и экологически безвредный способ получения зеленого пигмента на основе оксида цинка, допированного кобальтом, обеспечивающий возможность получения широкого спектра оттенков зеленого за счет расширения диапазона концентраций кобальта.

Поставленная задача решена в предлагаемом способе получения зеленого пигмента на основе оксида цинка, допированного кобальтом, включающем обработку раствора смеси солей цинка и кобальта в карбоновой кислоте с последующим отжигом, отличающийся тем, что обработку раствора смеси нитрата цинка шестиводного и нитрата кобальта шестиводного, взятых в соотношении (мол.): Zn+2 : Co+2 = 0,99 ÷ 0,75: 0,01 ÷ 0,25 , в муравьиной кислоте осуществляют в случае использования 99,7 % муравьиной кислоты при соотношении (мол.)(в пересчете на металлы): (Zn+2 + Co+2) : HCOOH = 1 : 2,2 путем выдержки раствора до начала спонтанной реакции с получением после окончания реакции сиреневого порошка или в случае использования 20% муравьиной кислоты при соотношении (мол.)(в пересчете на металлы): (Zn+2 + Co+2) : HCOOH = 1 : 2,1 путем нагревания раствора до температуры 40 - 50°C и выдержки при этой температуре в течение 1,5 - 2 часов до получения сухого остатка в виде розового порошка, а отжиг полученного порошка проводят при температуре 800 - 900°C в течение 0,5 - 1 часа.

В настоящее время из патентной и научно-технической литературы не известен способ получения зеленого пигмента на основе оксида цинка, допированного кобальтом, включающий альтернативную обработку раствора смеси нитрата цинка шестиводного и нитрата кобальта шестиводного, взятых в стехиометрическом соотношении, в муравьиной кислоте в зависимости от концентрации муравьиной кислоты - либо путем выдержки раствора до начала спонтанной реакции с получением после окончания реакции сиреневого порошка, либо путем нагревания раствора и его выдержки до получения сухого остатка в виде розового порошка.

В ходе исследований, проведенных авторами, было установлено, что использование муравьиной кислоты в качестве одного из исходных реагентов в способе получения зеленого пигмента на основе оксида цинка, допированного кобальтом, позволяет не только снизить температуру отжига промежуточного продукта и временные затраты способа в целом, но главное - обработка смеси шестиводных нитратов муравьиной кислотой позволяет значительно увеличить диапазон концентраций допирующего элемента кобальта, что в свою очередь обеспечивает возможность получения широкого спектра оттенков зеленого, поскольку цветность, как было подтверждено авторами экспериментально, находится в прямой зависимости от количества допанта. Возможность внедрения катионов кобальта в решетку оксида цинка в широком диапазоне (1-25 мол.%) обусловлена близостью ионных радиусов, оставляющих при КЧ = 4 для иона Zn2+ - 0,74 Ǻ и для иона Co2+ - 0,72 Ǻ (R.D. Shanon, Revised Effective Ionic Radii and Systematic Studies of Interatomie Distances in Halides and Chaleogenides, Acta Cryst. A32 (1976) 751-767, DOI: 10.1107/S0567739476001551). При этом имеет значение мольное соотношение муравьиной кислоты и металлов в зависимости от концентрации кислоты, так концентрированная муравьиная кислота обеспечивает при мольном соотношении (Zn+2 + Co+2) : HCOOH = 1 : 2,2 прохождение спонтанно возникающей реакции в растворе нитратов без дополнительно нагрева, временные затраты в этом случае составляют несколько минут. В качестве промежуточного продукта получают формиат состава ZnхCo1-x(HCOO)2 в виде сиреневого порошка. При использовании разбавленной муравьиной кислоты и при мольном соотношении (Zn+2 + Co+2) : HCOOH = 1 : 2,1 исходный раствор нагревают до невысоких температур для образования кристаллов ZnхCo1-x(HCOO)2·2H2O и упаривают до получения сухого остатка в виде розового порошка. Отжиг промежуточного продукта обеспечивает получение оксида цинка, допированного кобальтом, состава Zn1-xCoxO, где 0,01≤х≤0,25.

Предлагаемый способ может быть осуществлен следующим образом. В качестве исходных реагентов используют нитрат цинка Zn(NO3)2⋅6H2O и нитрат кобальта Co(NO3)2⋅6H2O; 20% или 99,7% муравьиную кислоту HCOOH. Осуществляют обработку раствора смеси нитрата цинка шестиводного и нитрата кобальта шестиводного, взятых в соотношении (мол.): Zn+2 : Co+2 = 0,99 ÷ 0,75: 0,01÷ 0,25, в муравьиной кислоте, причем в случае использования 99,7 % муравьиной кислоты при соотношении (мол.)(в пересчете на металлы): (Zn+2 + Co+2) : HCOOH = 1 : 2,2 путем выдержки раствора до начала спонтанной реакции с получением после окончания реакции сиреневого порошка или в случае использования 20% муравьиной кислоты при соотношении (мол.)(в пересчете на металлы): (Zn+2 + Co+2) : HCOOH = 1 : 2,1 путем нагревания раствора до температуры 40 - 50°C и выдержки при этой температуре в течение 1,5 - 2 часов до получения сухого остатка в виде розового порошка, затем порошок промежуточного продукта отжигают при температуре 800 - 900°C в течение 0,5 - 1 часа. Получают порошок зеленого пигмента состава Zn1-xCoxO, где 0,01≤х ≥0,25. Продукт аттестуют рентгенофазовым и спектральным анализами.

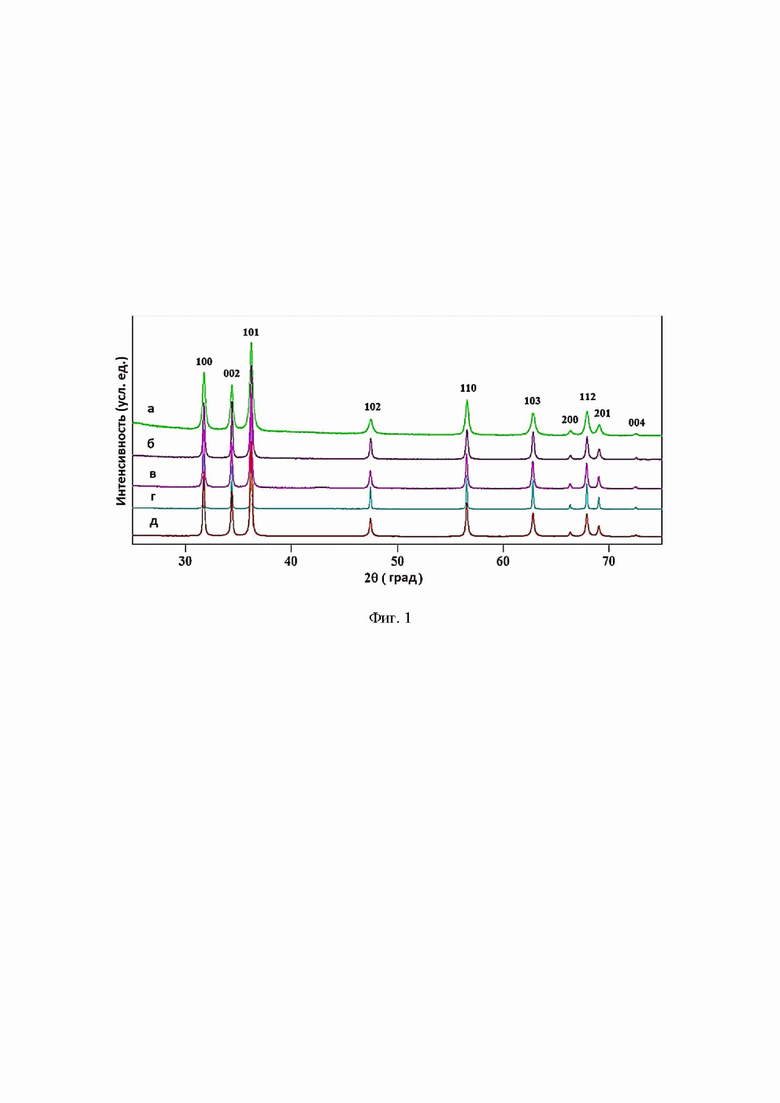

На фиг. 1(а, б, в, г, д) представлены данные рентгенофазового анализа полученного зеленого пигмента, а именно рентгенограммы порошков пигментов состава Zn1-xCoxO, где x = 0,01 (а), 0,025 (б), 0,05 (в), 0,1 (г) и 0,25 (д).

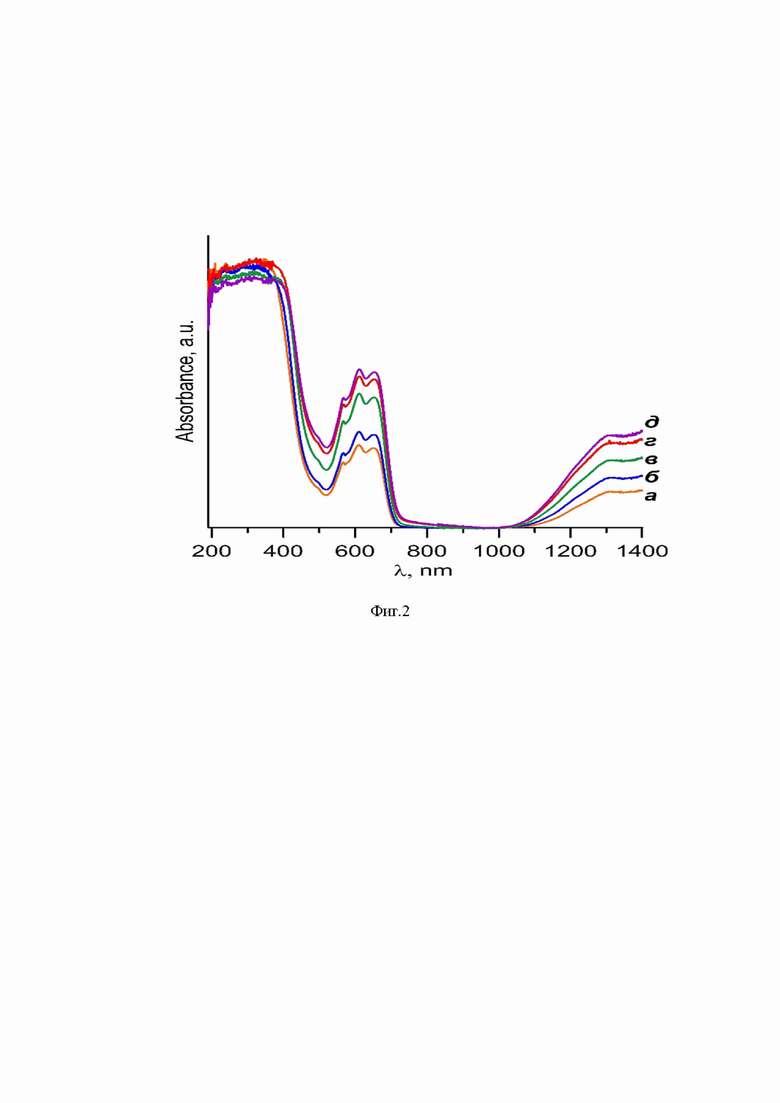

На фиг. 2(а, б, в, г, д) приведены спектры поглощения полученного порошка, записанный для УФ-видимого диапазона спектра и соответствующий его зеленой окраске, а именно абсорбционные спектры порошков пигментов состава Zn1-xCoxO, где x = 0,01 (а), 0,025 (б), 0,05 (в), 0,1 (г) и 0,25 (д).

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. К смеси нитратов цинка Zn(NO3)2⋅6H2O и кобальта Co(NO3)2⋅6H2O, взятых в количестве 5,89 и 0,058 г, что соответствует соотношению (мол): Zn+2 : Co+2 = 0,99: 0,01, добавляли 3,5 г (2,5 мл) 99,7% муравьиной кислоты, что соответствует соотношению (мол.)(в пересчете на металлы): (Zn+2 + Co+2) : HCOOH = 1 : 2,2, и перемешивали стеклянной палочкой до образования гомогенного раствора. Затем приготовленный раствор выдерживали при комнатной температуре до начала самопроизвольной реакции, которая протекает с сильным разогревом (до 85 - 90°C) и через 10-15 секунд завершается с образованием сиреневого порошка. Полученный порошок помещали в фарфоровый тигель и нагревали в муфельной печи на воздухе до 800°C со скоростью 15 град/мин. После выдержки при 800°C в течение 1 ч. нагревание печи прекращали и охлаждали до комнатной температуры. В результате получен материал в виде сыпучего порошка голубовато-зеленого цвета, который согласно данным РФА (фиг. 1а) представлял собой оксид состава Zn0,99Co0,01O, имеющий структуру вюртцита с параметрами решетки: a = 3,25099 Ǻ, c = 5,20371 Ǻ, γ =120°, V = 47,6295 Ǻ3 и размером частиц 98 нм. На фиг. 2а показан спектр поглощения порошка, записанный для УФ-видимого диапазона спектра и соответствующий его зеленой окраске.

Пример 2. Нитраты цинка Zn(NO3)2⋅6H2O и кобальта Co(NO3)2⋅6H2O в количестве 5,8 и 0,145 г, соответственно, что соответствует соотношению (мол.): Zn+2 : Co+2 = 0,975: 0,025 растворяли в 3,5 г (2,5 мл) 20 % муравьиной кислоты, что соответствует соотношению (мол.)(в пересчете на металлы): (Zn+2 + Co+2) : HCOOH = 1 : 2,1. Раствор нагревали при 50°C, после чего выдерживали в течение 1,5 часов до получения сухого остатка. Полученный порошок нагревали в муфельной печи на воздухе до 900°C со скоростью 15 град/мин. После выдержки при 900°C в течение 0,5 часа нагревание печи прекращали и охлаждали до комнатной температуры. Полученный сыпучий порошок светло-зеленого цвета, согласно данным РФА (фиг. 1б) представлял собой оксид состава Zn0,975Co0,025O, имеющий структуру вюртцита с параметрами решетки: a = 3,25124 Ǻ, c = 5,20454 Ǻ, γ =120°, V = 47,6444 Ǻ3 и средним размером частиц 99 нм. На фиг. 2б показан спектр поглощения порошка, записанный для УФ-видимого диапазона спектра и соответствующий его зеленой окраске.

Пример 3. Нитраты цинка Zn(NO3)2⋅6H2O и кобальта Co(NO3)2⋅6H2O в количестве 5,65 и 0,29 г, соответственно, что соответствует соотношению (мол): Zn+2 : Co+2 = 0,95 : 0,05 растворяли в 3,5 г (2,5 мл) 20% муравьиной кислоты, что соответствует соотношению (мол)(в пересчете на металлы): (Zn+2 + Co+2) : HCOOH = 1 : 2,1. Раствор нагревали при 40°C, после чего выдерживали в течение 2 часов до получения сухого остатка. Полученный порошок нагревали в муфельной печи на воздухе до 900°C со скоростью 15 град/мин. После выдержки при 900°C в течение 0,5 часа нагревание печи прекращали и охлаждали до комнатной температуры. Полученный сыпучий порошок зеленого цвета, согласно данным РФА (см. фиг. 1в) представлял собой оксид состава Zn0,95Co0,05O, имеющий структуру вюртцита с параметрами решетки: a = 3,25208 Ǻ, c = 5,20401 Ǻ, γ =120o, V = 47,6640 Ǻ3 и средним размером частиц 95 нм. На фиг. 2в показан спектр поглощения порошка, записанный для УФ-видимого диапазона спектра и соответствующий его зеленой окраске.

Пример 4. К смеси нитратов цинка Zn(NO3)2⋅6H2O и кобальта Co(NO3)2⋅6H2O, взятых в количестве 5,65 и 0,29 г, что соответствует соотношению (мол.): Zn+2 : Co+2 = 0,9 : 0,1, добавляли 3,5 г (2,5 мл) 99,7% муравьиной кислоты, что соответствует соотношению (мол.)(в пересчете на металлы): (Zn+2 + Co+2) : HCOOH = 1 : 2,2, и перемешивали стеклянной палочкой до образования гомогенного раствора. Затем приготовленный раствор выдерживали при комнатной температуре до начала самопроизвольной реакции, которая протекает с сильным разогревом (до 85 - 90°C) и через 10-15 секунд завершается с образованием сиреневого порошка. Полученный порошок помещали в фарфоровый тигель и нагревали в муфельной печи на воздухе до 900°C со скоростью 15 град/мин. После выдержки при 900°C в течение 0,5 ч. нагревание печи прекращали и охлаждали до комнатной температуры. В результате получен материал в виде сыпучего порошка насыщенного зеленого цвета, который согласно данным РФА (фиг. 1в) представлял собой оксид состава Zn0,9Co0,1O, имеющий структуру вюртцита с параметрами решетки: a = 3,25307 Ǻ, c = 5,20408 Ǻ, γ =120°, V = 47,6937 Ǻ3 и размером частиц 95 нм. На фиг. 2г показан спектр поглощения порошка, записанный для УФ-видимого диапазона спектра и соответствующий его зеленой окраске.

Пример 5. К смеси нитратов цинка Zn(NO3)2⋅6H2O и кобальта Co(NO3)2⋅6H2O, взятых в количестве 4,62 и 1,45 г, что соответствует соотношению (мол.): Zn+2 : Co+2 = 0,75: 0,25, добавляли 3,5 г (2,5 мл) 99,7% муравьиной кислоты, что соответствует соотношению (мол.)(в пересчете на металлы): (Zn+2 + Co+2) : HCOOH = 1 : 2,2, и перемешивали стеклянной палочкой до образования гомогенного раствора. Затем приготовленный раствор выдерживали при комнатной температуре до начала самопроизвольной реакции, которая протекает с сильным разогревом (до 85 - 90°C) и через 10-15 секунд завершается с образованием сиреневого порошка. Полученный порошок помещали в фарфоровый тигель и нагревали в муфельной печи на воздухе до 900°C со скоростью 15 град/мин. После выдержки при 900°C в течение 0,5 ч. нагревание печи прекращали и охлаждали до комнатной температуры. В результате получен материал в виде сыпучего порошка темно-зеленого цвета, который согласно данным РФА (фиг. 1д) представлял собой оксид состава Zn0,75Co0,25O, имеющий структуру вюртцита с параметрами решетки: a = 3,2539 Å, c = 5,20401 Å, γ =120°, V = 47,6640 Å3 и размером частиц 95 нм. На фиг. 2д показан спектр поглощения порошка, записанный для УФ-видимого диапазона спектра и соответствующий его зеленой окраске.

Таким образом, авторами предлагается простой и экологически безвредный способ получения зеленого пигмента на основе оксида цинка, допированного кобальтом, обеспечивающий возможность получения широкого спектра оттенков зеленого (от светло-зеленого до темно-зеленого) за счет расширения диапазона концентраций кобальта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРАСНОГО ПИГМЕНТА НА ОСНОВЕ ДИОКСИДА ЦЕРИЯ, ДОПИРОВАННОГО ПРАЗЕОДИМОМ | 2024 |

|

RU2828126C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНЕСЦЕНТНОГО НАНОСТРУКТУРНОГО КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2383579C1 |

| Способ получения нанокристаллического сложного оксида иттрия | 2023 |

|

RU2819497C1 |

| Способ получения фотокатализатора на основе наноструктурированного оксида цинка, допированного медью | 2021 |

|

RU2771385C1 |

| ЖИДКОЕ КОМПЛЕКСНОЕ АЗОТНО-ФОСФОРНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2785120C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ ИЛИ ИХ СПЛАВОВ | 2012 |

|

RU2509626C1 |

| Способ получения сложных оксидов на основе никелита празеодима, допированного кобальтом | 2021 |

|

RU2767036C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТОВОГО КАТАЛИЗАТОРА СИНТЕЗА ЖИДКИХ УГЛЕВОДОРОДОВ ПО МЕТОДУ ФИШЕРА-ТРОПША | 2012 |

|

RU2493913C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОТРУБОК ОКСИДА ЦИНКА (ВАРИАНТЫ) | 2010 |

|

RU2451579C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВАРИСТОРНОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДА ЦИНКА | 2014 |

|

RU2564430C2 |

Изобретение может быть использовано в производстве пигментов. Способ получения зеленого пигмента на основе оксида цинка, допированного кобальтом, включает обработку раствора смеси нитрата цинка шестиводного и нитрата кобальта шестиводного, взятых в соотношении, мол.: Zn+2:Co+2=(0,99-0,75):(0,01-0,25), в муравьиной кислоте с последующим отжигом. В случае использования 99,7% муравьиной кислоты обработку осуществляют при соотношении в пересчете на металлы, мол.: (Zn+2+Co+2):HCOOH=1:2,2, путем выдержки раствора до начала спонтанной реакции с получением после окончания реакции сиреневого порошка. В случае использования 20% муравьиной кислоты обработку проводят при соотношении, мол.: (Zn+2+Co+2):HCOOH=1:2,1, путем нагревания раствора до температуры 40-50°C и выдержки при этой температуре в течение 1,5-2 ч до получения сухого остатка в виде розового порошка. Полученные порошки отжигают при температуре 800-900°C в течение 0,5-1 ч. Изобретение позволяет получить широкий спектр оттенков зеленого пигмента от светло-зеленого до темно-зеленого простым и экологически безвредным способом. 2 ил., 5 пр.

Способ получения зеленого пигмента на основе оксида цинка, допированного кобальтом, включающий обработку раствора смеси солей цинка и кобальта в карбоновой кислоте с последующим отжигом, отличающийся тем, что обработку раствора смеси нитрата цинка шестиводного и нитрата кобальта шестиводного, взятых в соотношении, мол.: Zn+2 : Co+2 = (0,99 – 0,75):(0,01 – 0,25), в муравьиной кислоте осуществляют в случае использования 99,7% муравьиной кислоты при соотношении в пересчете на металлы, мол.: (Zn+2 + Co+2) : HCOOH = 1 : 2,2, путем выдержки раствора до начала спонтанной реакции с получением после окончания реакции сиреневого порошка или в случае использования 20% муравьиной кислоты при соотношении, мол.: (Zn+2 + Co+2) : HCOOH = 1 : 2,1, путем нагревания раствора до температуры 40-50°C и выдержки при этой температуре в течение 1,5-2 ч до получения сухого остатка в виде розового порошка, а отжиг полученного порошка проводят при температуре 800-900°C в течение 0,5-1 ч.

| MILAO T.M | |||

| et al., Zn0.97M0.03O (M = Co, Fe, and V) pigments: thermal, structural, and optical characterization, Journal of Thermal Analysis and Calorimetry, 2011, v | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Щелевая форсунка | 1925 |

|

SU873A1 |

| Способ получения цинккобальтового пигмента | 1973 |

|

SU690047A1 |

| CN 107903662 A, 13.04.2018 | |||

| CN 103977806 A, 13.08.2014 | |||

| US 5198025 A1, 30.03.1993 | |||

| БУЗЬКО В | |||

| Ю | |||

| и др., Свойства наноразмерных пигментов | |||

Авторы

Даты

2023-09-28—Публикация

2023-03-09—Подача