Изобретение относится к области производства углеродных наноструктур и может быть использовано для получения графена для применения в качестве основы для материалов и элементов наноэлектроники, нанофотоники, газовых сенсоров и лазерных систем с ультракороткими импульсами излучения.

Все известные в настоящее время методы получения графена можно разделить на две группы: синтеза и отделения. К первой группе можно отнести такие методы, как синтез графена методом химического осаждения паров, получение графена в электрической дуге, термическое разложение карбида кремния, эпитаксиальное выращивание на металлической поверхности и т.п. Они позволяют формировать графен высокого качества, но являются достаточно длительными и дорогостоящими, так как предполагают использование сложного специфического оборудования и выполнение строгих технологических условий. В то же время для получения графена в свободном виде требуются специальные процедуры отделения и очистки. Вторая группа объединяет такие методы как микромеханическое расслоение графита, жидкофазное расслоение графита, окисление графита и т.п. Они более просты в реализации, но имеют существенные недостатки. Это, прежде всего, малая доля выхода графена требуемого качества и необходимость его очистки от сопутствующего материала и используемых технологических сред (Елецкий А.В., Искандарова И.М., Книжник А.А. и др. Графен: методы получения и теплофизические свойства. Успехи физических наук, 2011, т. 181, №3, с. 233-250).

Известен способ формирования графена путем расслоения графита (см. патент US 20130102084 А1, МПК C01B 31/04, H01L 51/00, H01L 51/42, опубл.: 25.04.2013), объединяющий ряд вариантов, предполагающих внедрение в пространство между атомными слоями графитового образца растворов солей металлов (Li, Al, Fe, Cu) в органических растворителях (пропиленкарбонат, Ν,Ν-диметилформамид, диметилсульфоксид). Ионы и органические молекулы растворителя расширяют пространство между атомными слоями, что обеспечивает возможность их разделения при воздействии внешней вынуждающей силы, которая может иметь электрохимическую, термическую, микроволновую, сольвотермальную, акустохимическую или акустическую природу.

Недостатком способа является низкая производительность вследствие большой длительности этапов его реализации (расширение графита, обработка внешней вынуждающей силой, очистка полученного графена). Кроме того, полная очистка графена от органических растворителей не достижима.

Известен также способ производства графена с использованием электромагнитного излучения (см. патент US 20130056346 A1, МПК C01B 31/02, B01J 19/12, B82Y 40/00, опубл.: 07.03.2013). Данный способ предполагает преобразование оксида графита в графен при его нагреве под действием концентрированного электромагнитного излучения (в том числе лазерного).

Недостаток этого способа заключается в том, что исходным материалом для получения графена является специально подготовленный микродисперсный порошок оксида графита, получение которого связано со сложными химико-механическими процессами и использованием экологически опасных реагентов.

Известен способ производства углеродных наноструктур в криогенных жидкостях (см. Mortazavi S.Ζ., P. Parvin, Reyhani A. Fabrication of graphene based on Q-switched Nd:YAG laser ablation of graphite target in liquid nitrogen. Laser Physics Review Letters, 2012, Vol. 9, №7, P. 547-552 (прототип)), при котором графен получают путем лазерной абляции графитовой мишени, помещенной в жидкий азот, используя импульсный наносекундный Nd:YAG лазер с модулированной добротностью.

К недостаткам этого способа можно отнести то, что для получения графена требуется длительное время (20 минут) и обработка поверхности мишени производится неподвижным лазерным пучком, что ограничивает площадь синтеза границами пятна фокусировки излучения. Совокупность данных недостатков уменьшает производительность рассматриваемого способа.

Техническим результатом предлагаемого изобретения является увеличение производительности процесса получения графена за один цикл обработки без использования химических веществ, требующих дополнительной очистки полученного материала.

Технический результат достигается тем, что в способе получения графена процесс производится в жидком азоте с использованием импульсного лазерного излучения, причем обработку поверхности графита производят пучком лазерного излучения с длительностью импульса порядка 10-13 с, перемещающимся по поверхности мишени со скоростью, обеспечивающей 75% перекрытие пятен воздействия лазерных импульсов.

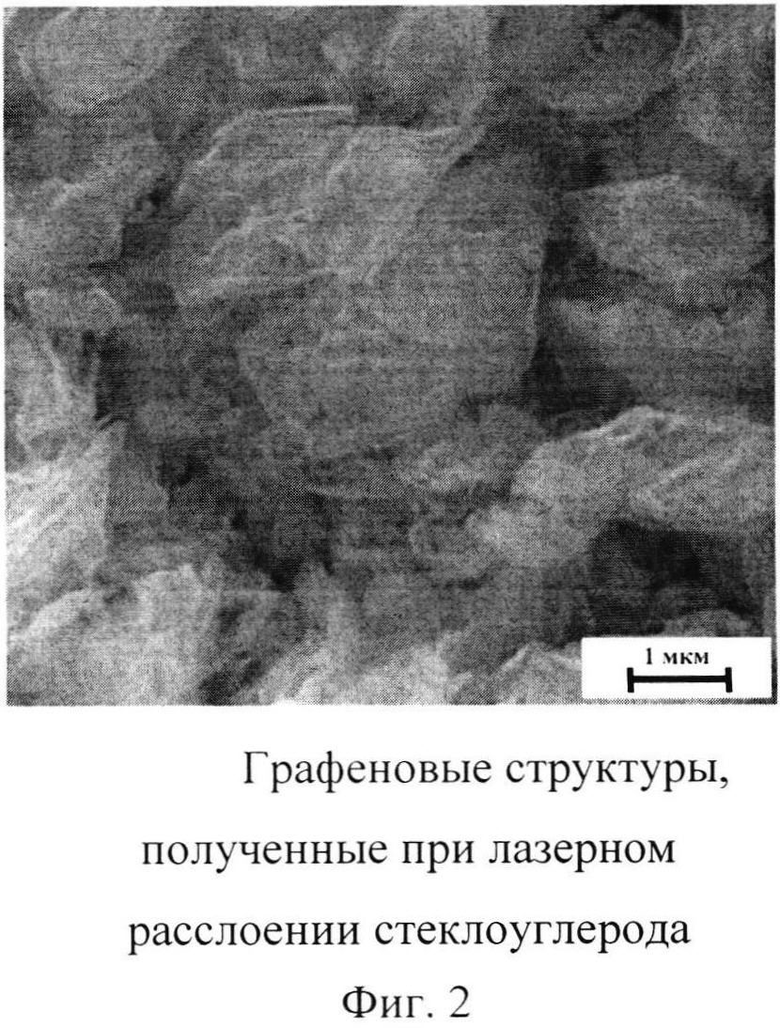

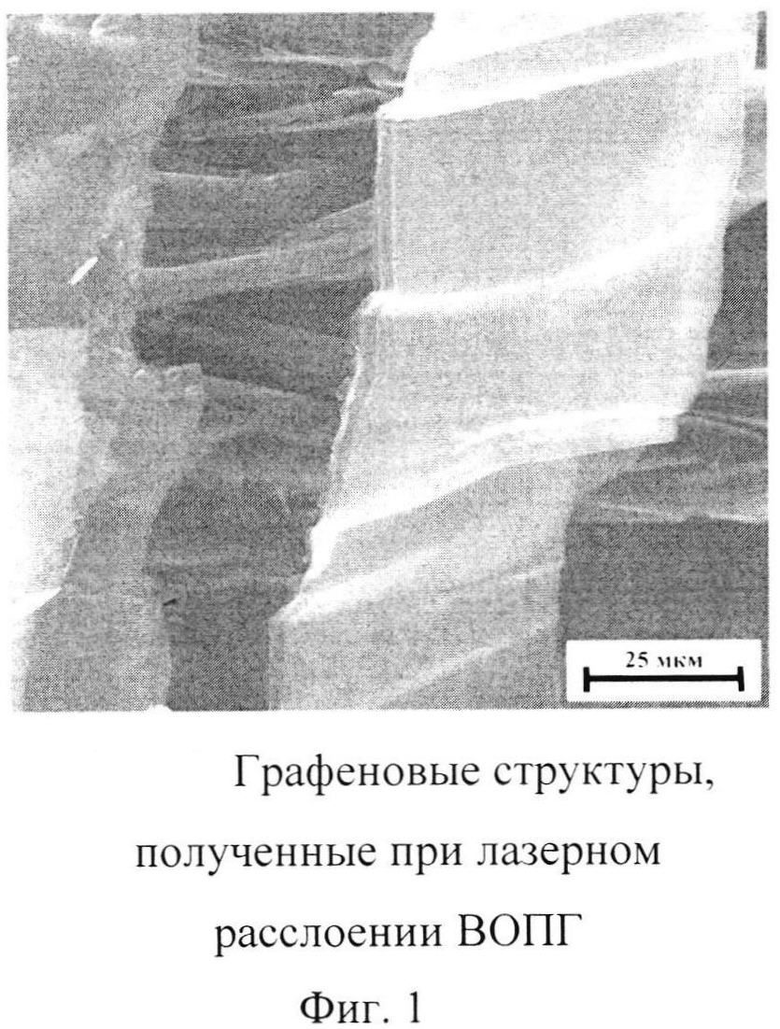

На фиг. 1 приведено изображение графеновых структур, полученных с применением изобретения при лазерном расслоении высокоориентированного пиролитического графита (ВОПГ). На фиг. 2 приведено изображение графеновых структур, полученных с применением изобретения при лазерном расслоении стеклоуглерода. Изображения получены при помощи растрового электронного микроскопа Quanta 200 3D.

Способ реализован с применением иттербиевого фемтосекундного лазера ТЕТА-10. Данный лазер обеспечивает обработку материалов излучением с длиной волны 1029 нм, длительностью импульса 300 фс и энергией в импульсе 150 мкДж. Частота повторения лазерных импульсов 10 кГц. Обработка поверхности графита производится в среде жидкого азота, который покрывает ее слоем толщиной около 1 см. Диаметр пятна лазерного излучения на поверхности графита 100 мкм.

При апробации способа в качестве исходного материала (материала мишеней) для получения графена использовались следующие модификации графита: высокоориентированный пиролитический графит ВОПГ-1,7-10×10×1-1 и стеклоуглерод СУ-2000.

Обработка поверхности исходного материала производится в режиме сканирования. Скорость движения лазерного пучка по поверхности мишени 0,25 м/с. При такой скорости сканирования обеспечивается 75% перекрытие пятен воздействия лазерных импульсов, что соответствует обработке каждого элемента поверхности в пределах лазерного трека четырьмя импульсами излучения (за исключением начальной и конечной стадий лазерного трека). При меньшей степени воздействия не происходит эксфолиации графена, а при большей начинается сильное разрушение поверхности мишени и, одновременно, отслоенного углеродного материала. Количество получаемого графенового материала растет пропорционально площади поверхности графитовой мишени, подвергнутой лазерной обработке. Увеличение площади обработки обеспечивается многопроходным облучением поверхности графита с расстоянием между центральными линиями лазерных треков 100 мкм, что позволяет избежать их перекрытия и разрушения отслоенных графеновых структур.

В результате реализации способа с поверхности графитовой мишени отслаивается графен с толщиной около 10 нм. В случае использования в качестве исходного материала ВОПГ графен получается в форме лент шириной до 50 мкм и длиной более 150 мкм и пластин произвольной формы с характерным размером до 150 мкм. В случае использования в качестве исходного материала стеклоуглерода графен получается в форме комков с сильно развитой свободной поверхностью и характерным размером около 1 мкм.

После завершения процесса получения графеновый материал выдерживается в естественных условиях до полного испарения жидкого азота, после чего он становится доступным для последующего исследования и использования.

Таким образом, предложенный способ позволит получать графеновые структуры различных форм и размеров с обеспечением высокой производительности и экологической чистоты производственного процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ МИКРОСТРУКТУРИРОВАННОГО СЛОЯ НИТРИДА ТИТАНА | 2013 |

|

RU2522919C1 |

| Способ формирования электропроводящих слоев и структур различной конфигурации из чешуек восстановленного оксида графена (мультиграфена) | 2022 |

|

RU2794890C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОЧНОГО ПОКРЫТИЯ СО СВОЙСТВАМИ УГЛЕРОДНОГО СТЕКЛА И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2340550C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНА | 2014 |

|

RU2570069C1 |

| Способ получения графена в условиях низких температур | 2017 |

|

RU2701920C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ СУСПЕНЗИЙ МАЛОСЛОЙНЫХ ГРАФЕНОВ | 2014 |

|

RU2574451C2 |

| Метод получения стабилизированных линейных цепочек углерода в жидкости | 2019 |

|

RU2744089C1 |

| РЕГУЛИРОВАНИЕ МОЗАИЧНОГО РАССЕЯНИЯ МАТЕРИАЛА ИЗ ВЫСОКООРИЕНТИРОВАННОГО ПИРОЛИТИЧЕСКОГО ГРАФИТА | 1997 |

|

RU2186888C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОЭМИССИОННОГО КАТОДА | 2013 |

|

RU2526240C1 |

| СУХОЙ СИНТЕЗ ГРАФЕНА ИЗ ЖИДКИХ РЕАГЕНТОВ | 2019 |

|

RU2738818C1 |

Изобретение может быть использовано для получения материалов и элементов наноэлектроники, нанофотоники, газовых сенсоров и лазерных систем с ультракороткими импульсами излучения. Графен получают путем расслоения графита в жидком азоте. Поверхность графитовой мишени обрабатывают пучком импульсного лазерного излучения с длительностью импульса порядка 10-13 с, перемещающимся по поверхности мишени со скоростью, обеспечивающей 75% перекрытие пятен воздействия лазерных импульсов. Способ позволяет получать графеновые структуры различных форм и размеров с обеспечением высокой производительности и экологической чистоты производственного процесса. 2 ил.

Способ получения графена в жидком азоте с использованием импульсного лазерного излучения, отличающийся тем, что обработку поверхности графита производят пучком лазерного излучения с длительностью импульса порядка 10-13 с, перемещающимся по поверхности мишени со скоростью, обеспечивающей 75% перекрытие пятен воздействия лазерных импульсов.

| S.Z.MORTAZAVI et al, Fabrication of graphene based on Q-switched Nd:YAG laser ablation of graphite target in liquid nitrogen, Laser Phys | |||

| Lett., 2012, v.9, No 7, p.p | |||

| Комнатная печь | 1922 |

|

SU547A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОВОЙ ПЛЕНКИ | 2011 |

|

RU2500616C2 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| CN 102646518 A, 22.08.2012 | |||

| ЕЛЕЦКИЙ А.В | |||

| и др., Графен: методы получения и | |||

Авторы

Даты

2016-01-10—Публикация

2015-01-12—Подача