Изобретение относится к технической физике высоких температур, в частности к области химической технологии получения графитовых нанопленок, имеющих структуру, сходную со структурой углеродного стекла (стеклоуглерода).

На практике изделия из стеклоуглерода применяются в качестве технологической оснастки, используемой в высокотемпературных процессах в бескислородной атмосфере, в том числе в особо агрессивных средах. Стеклоуглерод получают путем карбонизации отформованных изделий из термореактивных полимеров в вакууме или инертной атмосфере. Стеклоуглерод - углеродный материал, отличающийся высокой прочностью и практически газонепроницаемый. Кроме того, он химически инертен, особенно в восстановительной атмосфере. Стеклоуглерод хрупок, обладает почти бездефектной внешней поверхностью, чем напоминает неорганическое стекло. Стеклоуглерод - продукт термической переработки сетчатых полимеров, в первую очередь фенолформальдегидной смолы, а также целлюлозы. Это вещества, структура которых не содержит графитоподобных элементов, но включает большое количество связей С-O и изолированных циклов. Рентгенография стеклоуглерода показывает, что размеры образующихся турбостратных кристаллитов крайне малы, и очень велика доля аморфного углерода, атомы которого находятся в sp, sp2 и sp3 состояниях. Структура стеклоуглерода представляет собой клубок беспорядочно переплетенных углеродных лент, состоящих из микрокристаллитов, сшитых углеродными связями различной кратности (А.С.Фиалков Углерод, межслоевые соединения и композиты на его основе. М., Аспект Пресс, 1997, с.464-505 - глава книги посвящена стеклоуглероду, получаемому промышленными методами в виде объемного материала).

Стеклоуглерод в настоящее время получают исключительно в результате термической обработки сетчатых полимеров в виде объемных изделий. Однако с появлением нанотехнологий важным становится не только создание изделий из материала со специальными свойствами, но и получение специальных покрытий для обеспечения возможности изделий из иных материалов функционировать в среде, в которой этот материал не может применяться.

Известен способ получения пленочного графитового покрытия, заключающийся в том, что в атмосфере инертного газа с фиксированным давлением, равным или превышающим давление в тройной точке углерода, осуществляют испарение образца высокоориентированного графита в пределах локальной зоны лазерным импульсом, через пластину из кварцевого стекла, установленную с зазором относительно образца, и осаждение пара (Статья «Пути повышения точности измерений при экспериментальном определении температуры плавления графита». Авторы А.Ю.Башарин, М.В.Брыкин, М.Ю.Марин, И.С.Пахомов, С.Ф.Ситников, журнал «Теплофизика высоких температур», 2004, том 42, « 1, стр.1-8).

В указанной работе не ставилась задача получения пленочного графитового покрытия со специализированной структурой. В этой работе представлен анализ экспериментальной методики, использующей импульсный лазерный нагрев графитового образца, позволяющей исследовать фазовые превращения в графите. Ее основная особенность - исключение гомогенной конденсации пара углерода над образцом. Установлено, что при скорости нагрева 100-320 МК/с и давлении 15 МПа графит плавится, а жидкий углерод, охлаждаясь со скоростью 1.6 МК/с, кристаллизуется при температуре 4800±100 К и давлении 15 МПа, превышающем давление в тройной точке углерода определенной в (Bundy P.P., Bassett W.A., Weathers M.S., Hemley R.J., Мао H.K. and Goncharov A.F. // The pressure-temperature phase and transformation diagram for carbon; updated through 1994. // Carbon. 1996. V.34. N2. P.141.) как 10.2 МПа. Для предотвращения оптического пробоя в газоконденсатном облаке над образцом в указанной работе применялась кварцевая пластина, установленная с малым зазором относительно образца. Нагрев через такую пластину вызывал плавление образца высокоориентированного графита, в то время как без пластины образец расплавить не удавалось.

Из этого же источника известна установка для получения пленочного покрытия со свойствами углеродного стекла, содержащая размещенный в атмосфере инертного газа образец высокоориентированного графита с размещенной над ним кварцевой пластиной, находящиеся с ними в оптической связи импульсный лазер, а так же пирометр для регистрации температуры жидкого углерода и фотоприемник для регистрации мощности лазерного импульса.

Данный источник информации принят в качестве прототипа для обоих заявленных объектов.

В экспериментах, которые описаны в статье, принятой в качестве прототипа, пар углерода создавался над локальной зоной расплава и он также вытекал из зазора, образованного образцом и кварцевой пластиной в радиальном направлении, образуя кольцевой поток, и конденсировался за пределами кольцевой зоны. Однако в этом источнике речь идет о получении и измерении температуры расплава, поэтому перегрев жидкого углерода был минимальным или его не было совсем, что позволяло получать осаждение только островкового типа, а не в виде сплошного покрытия, задача получения покрытия не ставилась и ей не придавался технический аспект.

В рамках настоящего изобретения речь идет о получении углерода в виде пленки со структурой, сходной со структурой углеродного стекла (стеклоуглерода). Более конкретно речь идет о напылении пленок лазером на высокоориентированный графит (в англ. транскрипции в англо-язычной версии High oriented pyrographite - HOPG, который получают по технологии термомеханической обработки (ТМО) пирографита при температуре в диапазоне 2700-3600 К с приложением внешнего давления 10-30 МПа).

Настоящее изобретение решает задачу разработки нового способа, направленного на осаждение направленного потока углеродного пара с параметрами выше параметров тройной точки графит-жидкость-пар по температуре и давлению в сплошное однородное пленочное покрытие со структурой стеклоуглерода.

Достигаемый при этом технический результат заключается в повышении сплошности и однородности получаемых по данному способу покрытий со структурой стеклоуглерода.

Указанный технический результат для способа достигается тем, что в способе получения пленочного покрытия со свойствами углеродного стекла, заключающемся в том, что в атмосфере инертного газа с фиксированным давлением, превышающем давление в тройной точке углерода, осуществляют испарение образца высокоориентированного графита в пределах локальной зоны лазерным импульсом, через пластину из кварцевого стекла, установленную с зазором относительно образца, и осаждение пара, при образовании жидкого углерода последний перегревают относительно равновесной температуры плавления графита, соответствующей фиксированному давлению, осаждение проводят на части образца примыкающей к локальной зоне, а величину зазора выбирают из диапазона 10-100 мкм.

Указанный технический результат для устройства достигается тем, что установка для получения пленочного покрытия со свойствами углеродного стекла, содержащая размещенный в атмосфере инертного газа образец высокоориентированного графита с размещенной над ним кварцевой пластиной, находящиеся с ними в оптической связи импульсный лазер, а так же пирометр для регистрации температуры жидкого углерода и фотоприемник для регистрации мощности лазерного импульса, снабжена устройством изменения взаимного положения образца и кварцевой пластины.

Указанные признаки являются существенными с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение иллюстрируется конкретным примером, который наглядно демонстрирует возможность достижения приведенной совокупностью признаков требуемого технического результата.

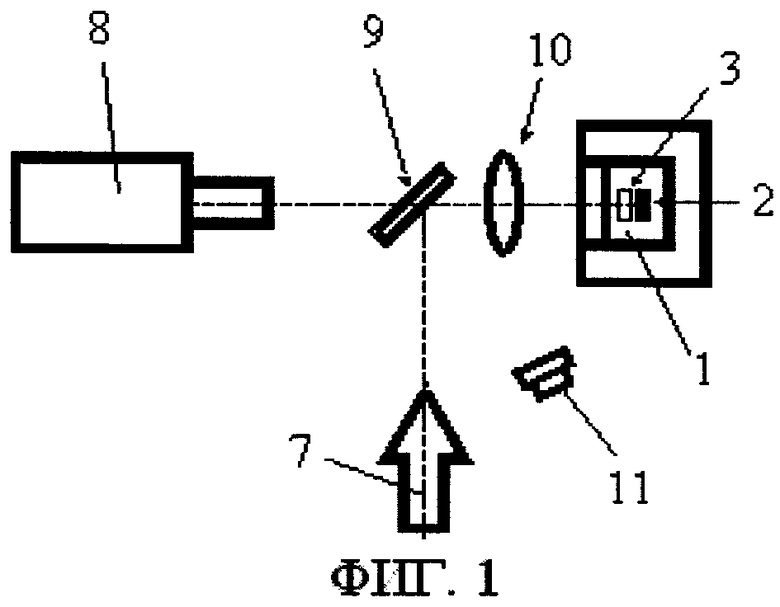

На фиг.1 - блок-схема установки для получения пленочного покрытия со свойствами углеродного стекла;

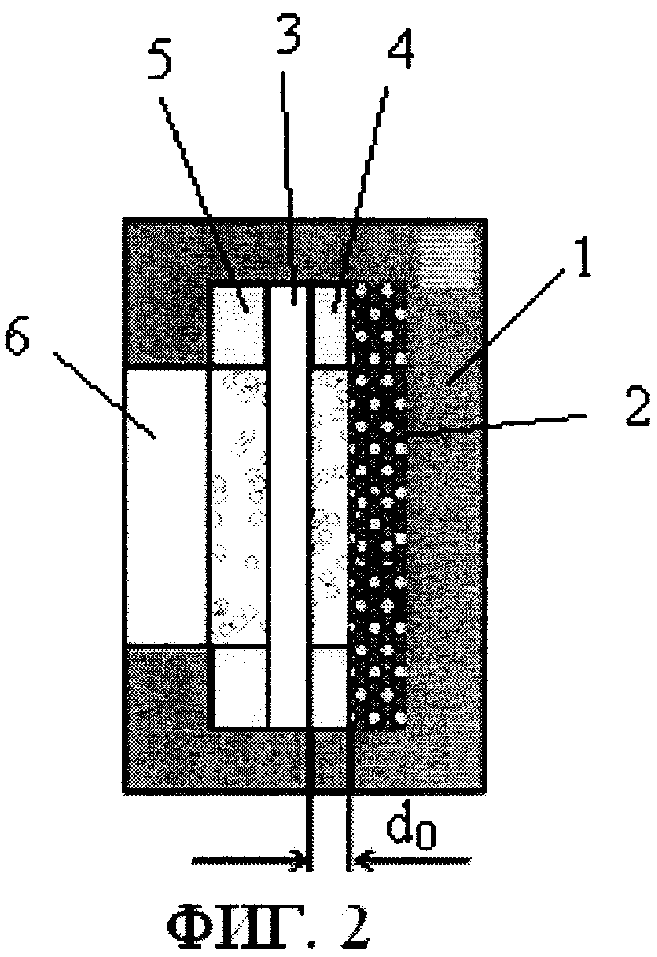

фиг.2 - конструктивная схема рабочего участка;

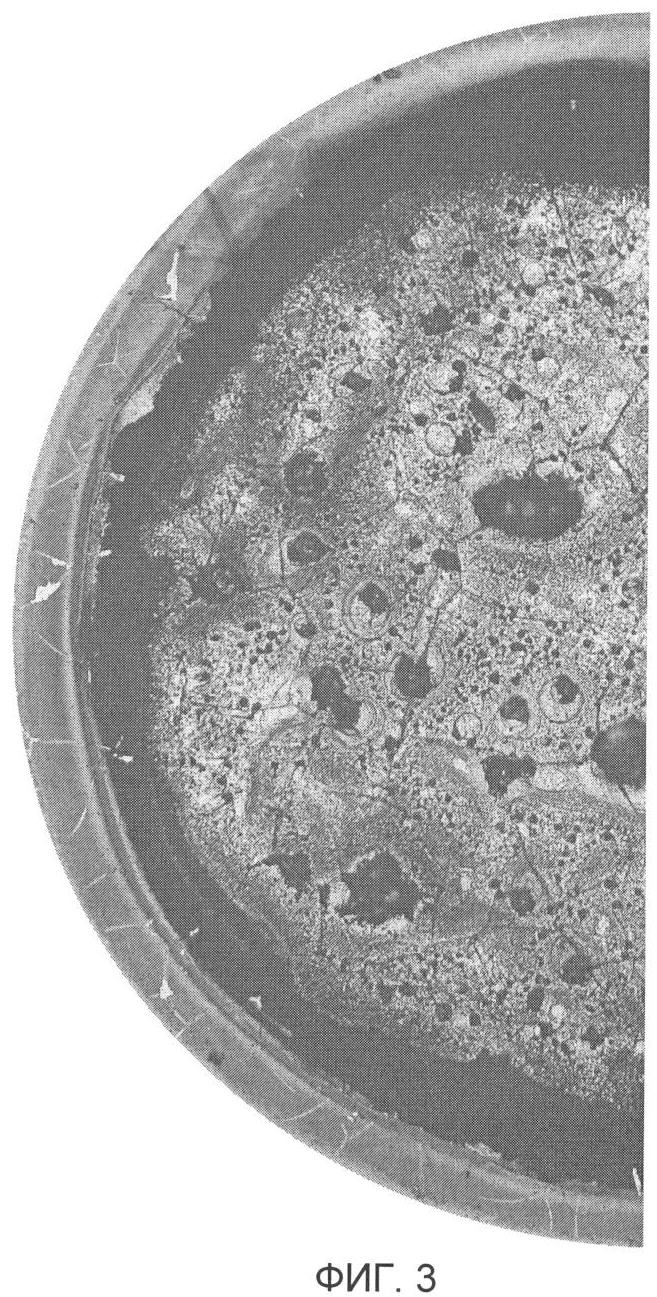

фиг.3 - микрофотография локальной зоны и примыкающей к ней зоны осаждения (пар с параметрами выше тройной точки графита);

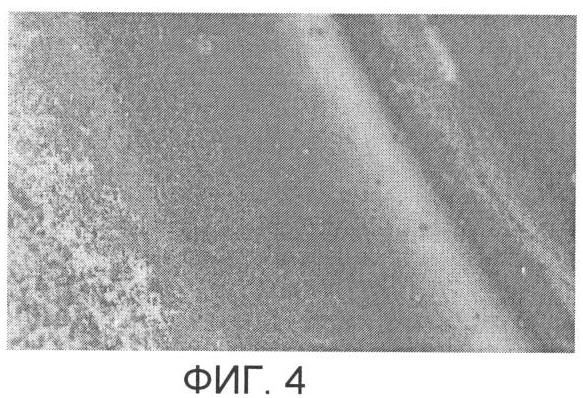

фиг.4 - то же, что на фиг.3, увеличенный фрагмент ×5;

фиг.5 - микрофотография локальной зоны и примыкающей к ней зоны осаждения (пар с параметрами ниже тройной точки графита);

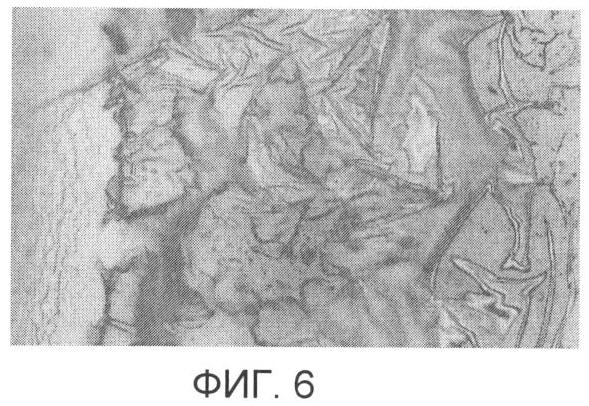

фиг.6 - то же, что на фиг.5, увеличенный фрагмент ×5.

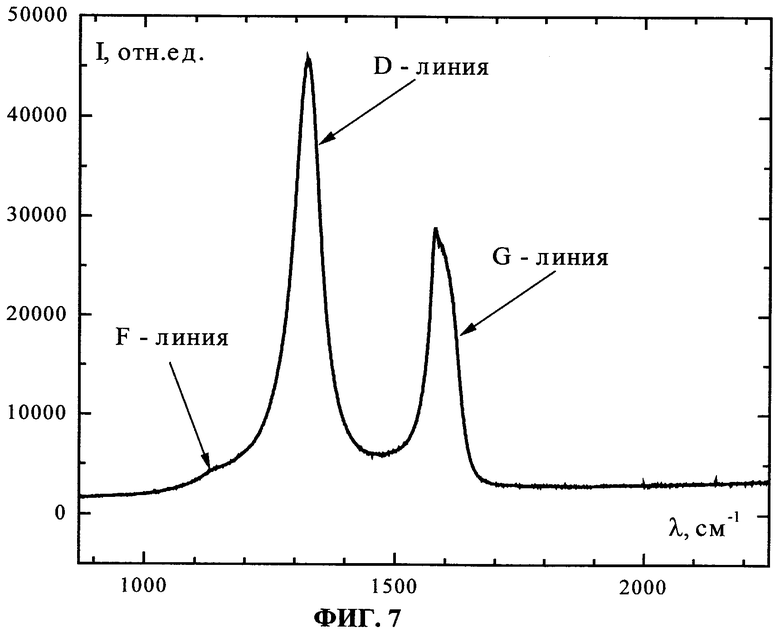

фиг.7 - спектр комбинационного рассеяния покрытия со свойствами углеродного стекла, показанного на фиг.3, 4.

Данное изобретение является результатом исследований по получению высокотемпературных паров углерода над жидким углеродом и их применению для создания новых материалов и покрытий. В результате исследований получен новый метод получения наноструктурированных углеродных покрытий из указанных сред. В частности, покрытия со структурой стеклоуглерода, востребованного в электронике и нанотехнологии.

В экспериментальных исследованиях установлено, что в условиях импульсного лазерного нагрева графита в инертных газовых средах с давлением, превышающим давление в тройной точке углерода, достигаются условия локального плавления графита с образованием ванны расплава и его испарения. Согласно современным представлениям такой расплав является бинарным псевдораствором из графитоподобной, алмазоподобной и карбиноподобной жидкостей, причем вблизи тройной точки углерода преобладающими являются графитоподобная и карбиноподобная составляющие раствора (Башарин А.Ю. Бинарная структура жидкого углерода низкой плотности. Препринт № 8-490. ОИВТ РАН, Москва, 2006). Над таким жидким раствором в равновесии существует пар высокого давления с температурой, превышающей 4800 К, состоящий из молекул С1-C7, некоторые из которых имеют линейную структуру. Согласно работе (Leider H.R., Krikorian O.H., Young D.A. Thermodynamic properties of carbon up to the critical point // Carbon. 1973. V.14. P.555) вблизи тройной точки состав пара существенно изменяется. Это может изменять структуру осадка при кристаллизации углеродного пара с указанными характеристиками. В процессе предварительных экспериментов по кристаллизации направленных потоков углеродного пара с параметрами выше тройной точки углерода графит-жидкость-пар установлено появление покрытия на графите, имеющего по данным спектроскопии комбинационного рассеяния структуру, аналогичную структуре стеклоуглерода.

Структура материала полученного покрытия сходна со структурой стеклоуглерода, то есть представляет собой клубок беспорядочно переплетенных углеродных лент, состоящих из микрокристаллитов, сшитых углеродными связями различной кратности.

Таким образом, впервые были сформулированы условия, позволяющие осуществить осаждение пара углерода в виде пленки со структурой, сходной со структурой стеклоуглерода:

- в атмосфере инертного газа необходимо осуществить локальный нагрев высокоориентированного графитового образца лазерным импульсом с такой энергией, которая бы обеспечивала его плавление и испарение жидкого углерода;

- должна быть достигнута температура расплава, превышающая равновесную температуру плавления графита при данном давлении инертного газа для достижения над жидким углеродом давления, избыточного по отношению к давлению инертного газа. Равновесные температуры плавления в зависимости от давления приведены в Musella М., Ronchi С., Brykin М. and Sheindlin M. The molten state of graphite: An experimental study // Journal of Applied Physics, 1998. V.84. P.5;

- необходимо сформировать поток пара, направив его вдоль поверхности образца за пределы расплавленной локальной зоны через зазор величиной 10-100 мкм;

- регуляция скорости потока пара достигается изменением взаимного положения кварцевой пластины и образца. Установлено, что при зазоре менее 10 мкм происходит испарение кварцевой пластины, что приводит к подмешиванию в пар углерода кремнийсодержащих паров, а при зазоре более 100 мкм не удается подавить плазмообразование в газоконденсатном облаке.

Для получения покрытий со структурой стеклоуглерода необходимо было решить несколько технологических задач, важнейшая из которых организовать концентрацию и направленное движение пара вдоль подложки, на которую предполагается наносить углеродное покрытие. Это необходимо, поскольку пар, свободно истекающий с поверхности, не направлен и распространяется в полусферу и его концентрация не позволит обеспечить сплошное покрытие. В результате экспериментов было найдено техническое решение, позволившее обеспечить концентрацию пара путем нагрева графита через прозрачную кварцевую пластину, введенную в лазерный тракт и устанавливаемую с небольшим зазором относительно ванны, так что углеродный пар направлялся вдоль поверхности ванны на ее периферию специальным кольцевым соплом, образованным поверхностью ванны и поверхностью пластины, обращенной к ванне.

Настоящий способ реализуется на установке для получения пленочного покрытия со свойствами углеродного стекла, представленной на фиг.1, 2.

Установка включает в себя газостат 1, представляющий камеру, заполненную инертным газом с закрепленным в ней образцом 2. На расстоянии d0 от образца 2 в камере напротив образца установлена кварцевая пластина 3, смонтированная на пружинной прокладке 4 для обеспечения требуемого регулируемого зазора между графитовым образцом и кварцевой пластиной. Кварцевая пластина 3 прижимается к прокладке 4 гайкой 5. В камере закреплено другое кварцевое окно 6 для герметизации объема камеры, на произвольном расстоянии от образца 2. Установка так же снабжена пирометром 8 для регистрации температуры графита, полупрозрачным зеркалом 9, линзой 10 и фотоприемником 11 для регистрации мощности лазерного импульса.

Кварцевая пластина 3 выполняет функцию сопла и в то же время пропускает лазерный импульс для обеспечения локального испарения образца 2. Полупрозрачное зеркало 9 установлено под углом к пластине 3 для приема исходящего из лазера перпендикулярно поверхности пластины импульса и направления его через линзу 10 в сторону образца. А приемная часть пирометра 8 расположена на линии, совпадающей с направлением входа лазерного импульса в графит и проходящей через полупрозрачное зеркало 9.

На данной установке получение пленочного покрытия со структурой стеклоуглерода осуществлялось следующим образом и при следующих условиях.

Лазерный импульс с длиной волны 1,06 мкм, длительностью 0,7 мс, плотностью мощности W=5-10 кВт/см2 кратковременно экспонировал центр поверхности образца графита размерами 10×10×1,5 мм3, создавая ванну расплава диаметром ˜1-6 мм. В процессе экспонирования контролировались временные диаграммы яркостной температуры образца Tbr и относительной плотности мощности W лазерного импульса фотоприемником ФД-24К. Для этого образец 2 устанавливался в сборке (фиг.2), фиксировавшей между собой элементы таким образом, что между образцом 2 и кварцевой пластиной 3 оставался зазор do. Величина зазора регулировалась пружинной прокладкой 4, на которую нажимала гайка 5 для плавного изменения d0. Пружинная прокладка 4 выполнена разрезной для обеспечения свободного доступа гелия к образцу, а весь объем камеры герметизировался окном 6.

Сборка устанавливалась в газостате 1. Требуемое давление гелия создавалось мембранным компрессором фирмы Nowa Swiss, рассчитанным на давление 100 МПа. Экспонирование образца 2 лазером 7 и визирование яркостным пирометром 8 на длине волны λ=0,65 мкм производилось по идентичным оптическим путям, проходящим через полупрозрачное зеркало 9 и линзу 10, как показано на фиг.1.

В процессе нагрева создавалась ванна расплава, которая испарялась и формировала поток пара. Пар упирался в кварцевую пластинку 3 и разворачивался, двигаясь вдоль пластинки к периферии ванны. Осаждаясь за пределами границы локальной зоны отмеченной стрелкой на фиг.3. Определение структуры покрытия методом спектроскопии комбинационного рассеяния по F, D, G линиям показало, что его структура сходна со структурой объемного стеклоуглерода марки СУ-2000 (фиг.7).

Существенные признаки заявленного изобретения - это необходимость избыточного давления над жидким углеродом за счет перегрева расплава относительно равновесной температуры при данном давлении, превышающем давление в тройной точке углерода (фиг.3, 4), поскольку в равновесии давление пара над расплавом равно давлению буферного газа в камере и поток пара отсутствует, зазор в диапазоне 10-100 мкм, который формирует необходимые характеристики потока пара. Необходимо также регулировать величину зазора, чтобы управлять характеристиками потока. Подбором W и do можно управлять толщиной и протяженностью пленки в радиальном направлении. Пленка, демонстрируемая на фиг.1, получена при d0=20 мкм.

Существенно также то, чтобы пар создавался над жидким углеродом, а не путем сублимации твердой фазы, поскольку в этом случае формируется покрытие преимущественно островкового типа, как показано на фиг.5, 6.

Настоящее изобретение промышленно применимо, реализовано на экспериментальной установке и может найти применение в соответствующих, областях, использующих нанотехнологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ НАНОСТРУКТУР | 2009 |

|

RU2407102C2 |

| СПОСОБ НАНЕСЕНИЯ КОРРОЗИОННО-СТОЙКОГО УГЛЕРОДНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ СТАЛИ | 2014 |

|

RU2591826C2 |

| Способ получения графена в условиях низких температур | 2017 |

|

RU2701920C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНА | 2015 |

|

RU2572325C1 |

| СПОСОБ ФОРМИРОВАНИЯ ГРАФЕНОВЫХ ПОЛЕВЫХ ЭМИТТЕРОВ | 2009 |

|

RU2400858C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОСТЕННЫХ УГЛЕРОДНЫХ НАНОТРУБОК, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ УГЛЕРОДНЫХ МИШЕНЕЙ | 2005 |

|

RU2302371C1 |

| ВЫСОКОПРОВОДЯЩИЕ ПРОЗРАЧНЫЕ УГЛЕРОДНЫЕ ПЛЕНКИ В КАЧЕСТВЕ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2472824C2 |

| Метод получения стабилизированных линейных цепочек углерода в жидкости | 2019 |

|

RU2744089C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОВОЙ ПЛЕНКИ | 2011 |

|

RU2500616C2 |

| Способ получения сплавов Ni-Cr-C повышенной твердости, содержащих вискеры карбида хрома | 2018 |

|

RU2684523C1 |

Изобретение касается способов и устройств для получения покрытий на высокоориентированном графите со свойствами углеродного стекла. В атмосфере инертного газа с фиксированным давлением, превышающим давление в тройной точке углерода, осуществляют испарение образца высокоориентированного графита в пределах локальной зоны лазерным импульсом таким образом, чтобы перегреть углерод относительно равновесной температуры плавления графита, соответствующей этому фиксированному давлению. Испарение ведут через пластину из кварцевого стекла, установленную с зазором 10-100 мкм относительно образца. Осаждение полученного пара проводят на части образца, примыкающей к локальной зоне. Для реализации способа устройство содержит размещенный в атмосфере инертного газа образец высокоориентированного графита, расположенную над ним кварцевую пластину, находящийся с ними в оптической связи импульсный лазер, пирометр для регистрации температуры жидкого углерода и фотоприемник для регистрации мощности лазерного импульса, а также устройство для изменения взаимного положения образца и кварцевой пластины, выполненное в виде разрезной пружинной прокладки, на которую нажимает гайка. Предложенное изобретение обеспечивает повышение сплошности и однородности получаемых покрытий со структурой стеклоуглерода. 2 н. п. ф-лы, 7 ил.

| BUNDY F.P | |||

| et al | |||

| The pressure-temperature phase transformation diagram for carbon, Carbon, 1996, v | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Способ синтеза стеклоуглерода | 1989 |

|

SU1703616A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| ФИАЛКОВ А.С., Углерод, межслоевые соединения и композиты на его основе, Москва, Аспект Пресс, 1997, с.464-489. | |||

Авторы

Даты

2008-12-10—Публикация

2006-10-19—Подача