Изобретение относится к бульдозерам, автогрейдерам, погрузчикам, скреперам, грейдер-элеваторам и другим землеройно-транспортным машинам на пневмоколесном или гусеничном ходу, предназначенным для послойной разработки (рытья) грунта и транспортировки его к месту укладки или в отвал, профилирования земляных насыпей, перемещения и разравнивания грунтов.

Известно устройство стабилизации положения рабочего органа дорожно-строительной машины, содержащее маятник, механически связанный с помощью тросика с золотником управляющего гидрораспределителя, подающего рабочую жидкость в торцевые полости силовых распределителей привода рабочего органа [1].

Недостатком этого устройства является пониженная точность стабилизации положения рабочего органа, что обусловлено повышенной погрешностью измерения его положения из-за воздействия на маятник сил трения в золотниковой паре гидрораспределителя.

Известны также системы автоматизированного управления рабочим органом (отвалом) бульдозера типа «Автоплан-20», «Комбиплан-10» и т.п., построенные по принципу стабилизации положения отвала относительно базового трактора с использованием электронного датчика углового положения отвала и дискретного электрогидравлического распределителя гидропривода отвала [2].

Применение электронного датчика углового положения отвала приводит к некоторому повышению точности его стабилизации. Однако это повышение является недостаточным ввиду формирования дискретных сигналов управления приводом отвала, а также стабилизации положения отвала относительно не грунтовой поверхности, а базового трактора.

Известны также системы стабилизации режущей кромки отвала автогрейдера или бульдозера с электрогидравлическим приводом, в которых на отвал устанавливается одна или две вертикальные штанги с антеннами спутниковых систем навигации GPS/ГЛОНАСС, или с фотоприемниками луча лазерного нивелира или лазерного построителя плоскости, или с призмой, положение которой постоянно отслеживается с помощью тахеометра [3], [4], [5].

Недостатком таких систем является сокращение числа технологических операций, выполняемых землеройно-транспортной машиной, из-за того, что отвал загромождается несвойственными ему элементами - штангами, проводами антенн и фотоприемников, кронштейнами и т.п., которые ограничивают перемещения отвала и могут быть повреждены или разрушены при работе машины. К недостаткам систем, основанных на работе лазерных излучателей и тахеометров, является также необходимость их расположения в пределах видимости призм или фотоприемников, что ограничивает дальность передвижения машины и может нарушить работу системы при перемещении машины по криволинейной поверхности.

Наиболее близкой к предложенной является система управления рабочим органом землеройно-транспортной машины (бульдозера), содержащая контроллер, осуществляющий формирование сигналов управления электрогидравлическим приводом рабочего органа, инерциальный измеритель, датчик длины хода цилиндров гидравлического привода рабочего органа, приемник спутниковой системы навигации GPS (ГЛОНАСС) и датчик крутящего момента трансмиссии, соединенные с входами контроллера. Контроллер на основании выходных сигналов указанных датчиков определяет расстояние между текущим положением режущей кромки рабочего органа машины и проектной поверхностью и далее осуществляет включение привода рабочего органа, если это расстояние превышает установленное пороговое значение, которое устанавливается в зависимости от скорости перемещения рабочего органа. В случае, если достижение проектного положения рабочего органа может привести к перегрузке машины, контроллер, используя сигналы датчика крутящего момента трансмиссии, осуществляет управление положением рабочего органа из условия ограничения тяговой нагрузки машины [6].

Недостатками известной системы являются пониженная точность работы машины в режиме планирования грунта, что обусловлено наличием пороговых уровней (зоны нечувствительности) при регулировании положения рабочего органа, а также ограниченная область применения из-за невозможности ее использования в местах, где затруднен или невозможен прием сигналов спутников глобальной навигационной системы GPS, ГЛОГАСС и т.п., например, в туннелях и глубоких котлованах.

Техническими результатами, на достижение которых направлено изобретение во всех вариантах реализации альтернативных признаков его формулы, являются повышение точности работы землеройно-транспортной машины (ЗТМ) в режиме планирования грунта и расширение сферы применения системы управления на землеройно-транспортных машинах за счет обеспечения возможности ее использования в тех условиях, в которых невозможен прием сигналов спутников глобальной навигационной системы.

Эти технические результаты достигаются за счет того, что система управления рабочим органом ЗТМ содержит контроллер и соединенные с ним инерциальный измеритель и по меньшей мере один орган ручного управления рабочим органом машины. Контроллер приспособлен для формирования сигналов управления регулируемым электрогидравлическим приводом подъема/опускания и/или перекоса рабочего органа из условия стабилизации его углового положения относительно машины или гравитационной вертикали, или положения по высоте относительно машины, грунтовой поверхности или предварительно заданной проектной поверхности, или скорости перемещения по меньшей мере по одной координате, или соотношения скоростей горизонтального и вертикального перемещения. В системе дополнительно реализовано также по меньшей мере одно из следующих технических решений:

- контроллер осуществляет переход из режима автоматической стабилизации положения или скорости перемещения рабочего органа в режим ручного управления и обратно в зависимости от наличия сигнала с органа ручного управления ЗТМ;

- контроллер приспособлен для аддитивной или мультипликативной коррекции сигналов автоматического управления электрогидравлическим приводом рабочего органа в зависимости от сигналов, формируемых органом ручного управления;

- система оснащена панелью оператора, которая с участием контроллера обеспечивает предоставление оператору информации о необходимости вмешательства в процесс автоматического управления рабочим органом;

- инерциальный измеритель, выполненный на базе микромеханических акселерометров и гироскопов, размещен на рабочем органе машины и обеспечивает измерение углов продольного и поперечного наклона, вертикального и горизонтального перемещения рабочего органа с использованием методов цифровой фильтрации и/или цифрового интегрирования, реализуемых встроенным микроконтроллером этого измерителя;

- система содержит два инерциальных измерителя, расположенных на толкающих брусьях бульдозера и осуществляющих измерение их угловых положений относительно гравитационной вертикали, а контроллер осуществляет измерение угла перекоса рабочего органа с использованием сигналов этих измерителей;

- система содержит датчик крутящего момента, угловой скорости двигателя внутреннего сгорания (ДВС) и/или вала трансмиссии машины, соединенный с контроллером, который управляет ДВС и/или трансмиссией из условия изменения скорости движения ЗТМ при изменении ее тяговой нагрузки при сохранении возможности стабилизации положения или скорости перемещения рабочего органа;

- система содержит датчик крутящего момента ДВС, его угловой скорости и/или теоретической скорости ЗТМ, соединенный с контроллером, который определяет уровень загрузки ДВС и/или коэффициент буксования ведущих колес или гусениц машины и далее управляет электрогидравлическим приводом подъема/опускания рабочего органа из условия предотвращения перегрузки ДВС и/или превышения максимально допустимой величины коэффициента буксования;

- система содержит электрогидравлический привод поворота рабочего органа и датчик крутящего момента, угловой скорости ДВС и/или теоретической скорости ЗТМ, соединенный с контроллером, который определяет уровень загрузки ДВС и/или коэффициент буксования ведущих колес или гусениц машины и далее управляет электрогидравлическим приводом поворота рабочего органа из условия предотвращения перегрузки ДВС и/или превышения максимально допустимой величины коэффициента буксования путем уменьшения ширины планируемой поверхности грунта, регулируемой поворотом рабочего органа, а также формирует сигнал его подъема при наличии перегрузки ДВС и/или в случае превышения максимально допустимой величины коэффициента буксования, если ширина планируемой поверхности грунта имеет минимально возможную величину;

- система оборудована средством беспроводной связи, соединенным с контроллером и осуществляющим прием данных о проектном уровне или цифровой модели проекта грунтовой поверхности со стационарного поста, и/или передачу данных о параметрах и режимах работы машины на стационарный пост, и/или обмен информацией с другой машиной в режиме группового управления машинами, при этом контроллер осуществляет, соответственно, сохранение данных о проектном уровне или цифровой модели проекта грунтовой поверхности в своей энергонезависимой памяти и их использование при формировании сигналов управления электрогидравлическим приводом, и/или подготовку данных о параметрах и режимах работы ЗТМ для их передачи на стационарный пост, и/или формирование и передачу данных о положении рабочего органа машины на ведомую машину, и/или прием данных о положении рабочего органа ведущей машины;

- система оснащена ультразвуковым, оптическим, емкостным, электромеханическим или радарным датчиком положения натянутой копирной струны, нивелирных колышков, бордюрного камня, лазерной плоскости, грунтовой поверхности или старого асфальтового слоя, соединенным с контроллером, который управляет электрогидравлическим приводом рабочего органа из условия стабилизации положения или поддержания заданной высоты или глубины рабочего органа относительно поверхности или направляющей, контролируемой указанным датчиком положения;

- система оснащена панелью оператора, приспособленной для отображения проектного уровня, проектной плоскости или цифровой модели проекта грунтовой поверхности одновременно с отображением положения машины и/или ее рабочего органа на грунтовой поверхности, причем контроллер приспособлен для приема информации об этом уровне, этой плоскости или этой цифровой модели с внешнего мобильного или стационарного устройства, приспособленного для проводного или беспроводного подключения к контроллеру;

- система оснащена панелью оператора и датчиком объема грунта перед рабочим органом, соединенным с контроллером, который формирует и передает для отображения на панель оператора информационные сигналы о величине или необходимости изменения этого объема при управлении ЗТМ в ручном режиме;

- система оснащена переносным устройством нивелирования, соединенным с контроллером с помощью средства беспроводной связи или электрического кабеля и выполненным в виде дополнительного или демонтируемого с машины инерциального измерителя, приспособленного для определения координат или величин его перемещения по высоте и в горизонтальной плоскости путем цифровой обработки выходных сигналов акселерометра и гироскопа, при этом контроллер осуществляет прием и хранение в своей энергонезависимой памяти полученных данных о координатах и высоте отдельных точек грунтовой поверхности и далее осуществляет управление электрогидравлическим приводом с учетом этих данных;

- система содержит электронный гидростатический нивелир, соединенный шлангом с машиной и обеспечивающий измерение высот различных точек грунтовой поверхности, причем электрический выход этого нивелира соединен с контроллером, осуществляющим прием и хранение в своей энергонезависимой памяти данных о высоте отдельных точек грунтовой поверхности и последующее управление электрогидравлическим приводом рабочего органа с учетом этих данных;

- система оснащена переносным устройством нивелирования, содержащим приемник глобальной спутниковой системы позиционирования (GPS, ГЛОНАСС и т.п.), дополнительно введенный в состав системы или демонтируемый с машины, соединенный с контроллером с помощью электрического кабеля и осуществляющий определение своих координат, а также электронный гидростатический нивелир, гидравлически и электрически соединенный с машиной и приспособленный для определения высот различных точек грунтовой поверхности, причем контроллер обеспечивает прием и хранение в своей энергонезависимой памяти полученных данных о координатах и высотах отдельных точек грунтовой поверхности, а также управление электрогидравлическим приводом рабочего органа с учетом этих данных;

- система оснащена панелью оператора и приспособлена для введения и отображения проектного значения продольного и/или поперечного уклона грунтовой поверхности, и/или толщины срезаемого слоя грунта, а контроллер приспособлен для формирования сигнала управления электрогидравлическим приводом рабочего органа из условия достижения введенного значения указанного параметра;

- система содержит приемник ультразвукового, оптического или радиочастотного сигнала, излучаемого передатчиками этого сигнала, расположенными на нивелирных колышках, на грунтовой поверхности или на находящихся на ней объектах, причем приемник соединен с контроллером, который осуществляет идентификацию каждого передатчика или определяет его координаты относительно машины, а также формирует сигналы управления электрогидравлическим приводом с использованием результатов идентификации передатчиков или их координат;

- система содержит несколько приемников ультразвукового, оптического или радиочастотного сигнала, излучаемого передатчиками, расположенными на нивелирных колышках, на грунтовой поверхности или на находящихся на ней объектах, причем приемники пространственно разнесены при установке на машину и соединены с контроллером, который определяет координаты или местоположение каждого передатчика относительно машины через измерение разности времени передних фронтов или фаз принимаемых сигналов и далее формирует сигналы управления электрогидравлическим приводом с использованием полученных данных о координатах или местоположении каждого передатчика;

- контроллер приспособлен для определения текущих значений параметров траектории движения машины с использованием сигналов инерциального измерителя или дополнительно установленного и подключенного к контроллеру приемника глобальной спутниковой системы позиционирования и обеспечивает управление механизмами поворота машины из условия автоматической реализации траектории движения машины, параметры которой предварительно заданы оператором с помощью органа управления и записаны в блок энергонезависимой памяти контроллера или перенесены в него с внешнего носителя информации;

- система оснащена приемником глобальной спутниковой системы позиционирования, соединенным с контроллером, в энергонезависимую память которого внесены оператором с помощью органа управления или предварительно записаны с внешнего мобильного или стационарного устройства параметры разрешенной зоны работы машины, при этом контроллер формирует предупреждающие сигналы для оператора и/или сигналы управления трансмиссией, механизмами поворота машины и/или ДВС из условия предотвращения перемещения машины за пределы разрешенной зоны ее работы;

- система оснащена приемником глобальной спутниковой системы позиционирования, соединенным с контроллером, который контролирует параметры профиля грунтовой поверхности путем измерения вертикальных ускорений и углового положения машины при ее движении по этой поверхности с помощью инерциального измерителя, записывает параметры этого профиля в определенных приемником точках или участках грунтовой поверхности в свою энергонезависимую память и далее управляет электрогидравлическим приводом рабочего органа с учетом параметров этого профиля при повторном движении машины по этой поверхности;

- инерциальный измеритель размещен на рабочем органе или на машине, оснащен барометрическим датчиком высоты и приспособлен для определения вертикального перемещения рабочего органа или машины путем двойного интегрирования сигнала микромеханического акселерометра и компенсации дрейфа интеграторов с использованием сигналов барометрического датчика высоты.

Кроме того, с целью достижения указанных технических результатов и улучшения характеристик системы управления рабочим органом ЗТМ, эта система может дополнительно содержать переключатель режимов управления рабочим органом - режима блокирования сигналов управления электрогидравлическим приводом, формируемых из условия стабилизации положения, скорости перемещения или соотношения скоростей горизонтального и вертикального перемещения рабочего органа, при наличии сигналов с органа ручного управления, либо режима их суммирования или перемножения с предварительно установленными масштабными коэффициентами.

Микроконтроллер инерциального измерителя может определять углы продольного и поперечного наклона рабочего органа путем интегрирования сигналов микромеханического трехосевого гироскопа и коррекции результатов интегрирования по сигналам микромеханического трехосевого акселерометра с реализацией цифрового рекурсивного фильтра и использованием вероятностной динамической модели движения рабочего органа. При этом установка начальных значений и компенсация дрейфа цифровых интеграторов могут осуществляться в зависимости от сигналов, поступающих на контроллер с органа ручного управления рабочим органом, от панели оператора или с внешнего мобильного или стационарного устройства, подключенного к контроллеру.

Контроллер и соединенное с ним средство беспроводной связи могут быть выполнены с возможностью передачи на стационарный пост данных о скоростных и нагрузочных параметрах и режимах работы машины, о положении ее рабочего оборудования, о положении машины на грунтовой поверхности и/или приема данных о проектных уровнях или уклонах грунтовой поверхности или ее цифровой модели, об установке заданных скоростных и нагрузочных параметров работы машины и/или об обновлении программного обеспечения контроллера.

Переносное устройство нивелирования может быть выполнено с возможностью определения своих координат или величин своего перемещения по высоте и в горизонтальной плоскости относительно предварительно выбранной базовой точки, расположенной на машине или вне ее, и может быть оснащено двумя органами управления для установки первоначальных значений его цифровых интеграторов при расположении переносного устройства нивелирования в базовой точке и для передачи в контроллер координат или величин перемещения переносного устройства нивелирования по высоте и в горизонтальной плоскости в выбранной точке грунтовой поверхности.

В состав системы может быть включен приемник ультразвукового, оптического или радиочастотного сигнала, излучаемого передатчиками этого сигнала, расположенными на нивелирных колышках, на грунтовой поверхности или на находящихся на ней объектах. При этом приемник, соединенный с контроллером, после приема идентификационного кода сигнала, излучаемого каждым передатчиком, осуществляет идентификацию этого передатчика. Каждый передатчик может быть выполнен, в частности, в виде транспондера или RFID-метки (Radio Frequency Identification - метки), а приемник - в виде считывающего устройства этих транспондеров или RFID-меток. В этом случае контроллер приспособлен для идентификации передатчиков путем считывания их идентификационных кодов и последующего определения положения машины на грунтовой поверхности путем считывания из своей энергонезависимой памяти предварительно записанной в нее информации о положении каждого транспондера или RFID-метки.

Датчик теоретической скорости движения ЗТМ может быть реализован с использованием принципа измерения угловых скоростей бортовых редукторов приводов хода машины. В этом случае контроллер, после выявления нулевых значений этих скоростей, может осуществлять коррекцию (обнуление) выходного сигнала датчика действительной скорости машины, реализованного на основе микромеханического акселерометра и интегратора, если нулевые значения теоретических скоростей бортов машины сохраняются в течение установленного периода времени.

Инерциальный измеритель может включать в себя трехосевой гироскоп, трехосевой акселерометр, трехосевой магнитометр, выполненный с возможностью измерения магнитного поля Земли, и микроконтроллер. В этом случае угловое положение рабочего органа и направление перемещения машины по каждой оси определяются путем интегрирования выходных сигналов гироскопа и коррекции дрейфа интегратора с использованием сигналов акселерометра и/или магнитометра, а линейное перемещение машины и ее рабочего органа - путем двойного интегрирования сигналов ускорения в соответствующем направлении. Эта коррекция может осуществляться путем реализации рекурсивного фильтра Калмана, оценивающего вектор состояния машины и ее рабочего органа с использованием их вероятностной динамической модели.

Если система содержит датчики теоретической скорости и тягового усилия машины, соединенные с контроллером, то возможна реализация коррекции результатов измерения действительной скорости поступательного перемещения машины, полученных при интегрировании сигнала ускорения, сформированного акселерометром инерциального измерителя, из условия равенства теоретической и действительной скоростей движения машины при малой величине ее тягового усилия, соответствующей незначительному буксованию колес или гусениц машины.

Кроме того, контроллер системы может обеспечивать формирование предупреждающих информационных сигналов для оператора или сигналов управления трансмиссией и/или ДВС, направленных на остановку машины, если величина угла ее продольного или поперечного наклона, измеренная с помощью инерциального измерителя, превышает предельно допустимую величину, предварительно записанную в энергонезависимую память контроллера.

При любом варианте реализации системы управления в ее состав может быть включена панель оператора с графическим дисплеем, предназначенным для отображения плоской или объемной проектной поверхности грунта и положения машины на ней, параметров, трассы движения и/или разрешенной зоны работы машины, а также предупреждающих информационных сигналов для оператора.

Благодаря реализации указанных отличительных признаков предложенного изобретения, в том числе реализации различных альтернативных признаков в их любом сочетании, стабилизация углового положения рабочего органа, его положения по высоте, скорости перемещения или соотношения скоростей горизонтального и вертикального перемещения рабочего органа, осуществляется без задания зоны нечувствительности системы автоматического регулирования, что обеспечивает повышение точности работы землеройно-транспортной машины (ЗТМ) в режиме планирования грунта. Поэтому эти отличительные признаки находятся в прямой причинно-следственной связи с достижением указанного технического результата.

Указанная стабилизация положения или параметров движения рабочего органа, достигаемая при реализации указанных отличительных признаков изобретения, осуществляется при работе системы управления рабочим органом ЗТМ в автономном режиме. Приемник сигналов спутников глобальной навигационной системы GPS, ГЛОГАСС и т.п. при этом либо не используется, либо применяется для решения вспомогательных задач. Например, для занесения исходного профиля грунтовой поверхности в энергонезависимую память контроллера. Поэтому реализация этих признаков обеспечивает также достижение второго указанного технического результата - расширение сферы применения системы управления за счет обеспечения возможности ее использования на ЗТМ в тех условиях, в которых невозможен прием сигналов спутников глобальной навигационной системы.

Дополнительно причинно-следственная связь между реализацией отличительных признаков изобретения и достигаемыми техническими результатами показана далее при описании работы предложенной системы управления рабочим органом ЗТМ.

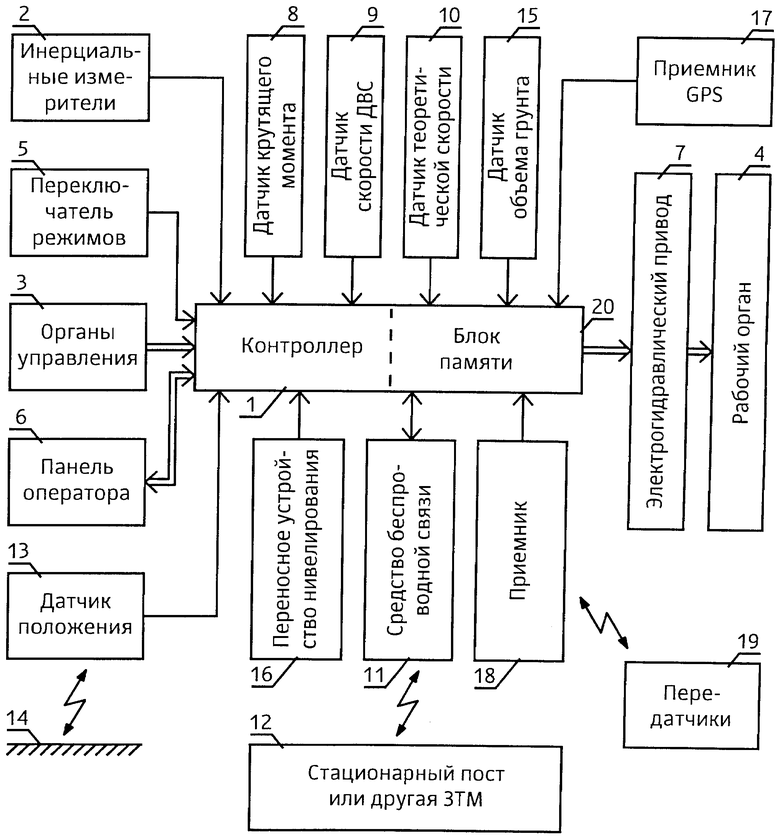

На чертеже представлена функциональная схема этой системы.

Она содержит контроллер 1 и соединенные с ним инерциальные измерители 2, органы ручного управления 3 рабочим органом 4, переключатель режимов управления 5 рабочим органом, панель оператора 6, регулируемый электрогидравлический привод 7 подъема/опускания, перекоса и поворота рабочего органа, датчик крутящего момента 8 и угловой скорости 9 двигателя внутреннего сгорания (ДВС), датчики угловых скоростей левого и правого бортовых редукторов машины 10, именуемые также датчиками угловой скорости трансмиссии или теоретической скорости движения машины.

В состав системы может входить средство беспроводной связи (приемопередатчик) 11, соединенное с контроллером и обеспечивающее обмен информацией с переносным накопителем информации, стационарным постом или с аналогичным средством связи (приемопередатчиком), расположенным на другой машине 12.

Дополнительно система может быть оснащена ультразвуковым, оптическим, емкостным, электромеханическим или радарным датчиком положения 13 натянутой копирной струны, нивелирных колышков, бордюрного камня, лазерной плоскости, грунтовой поверхности или старого асфальтового слоя 14, датчиком объема грунта 15 перед рабочим органом, переносным устройством нивелирования 16 и приемником глобальной спутниковой системы позиционирования 17.

В состав системы могут также входить один или несколько приемников 18 сигналов передатчиков, расположенных на нивелирных колышках, грунтовой поверхности или на находящихся на ней объектах 19. Эти передатчики выполнены, в частности, в виде транспондеров или RFID-меток, а приемник 18 - в виде считывающего устройства транспондеров или RFID-меток (считывателя, ридера).

Контроллер 1, который может именоваться также электронным блоком управления, устройством управления, информационно-управляющим блоком и т.п., в общем случае реализован на основе программируемого или перепрограммируемого микроконтроллера или цифрового сигнального процессора и содержит в себе выходные силовые ключи, усилители мощности, интерфейсные схемы, встроенное энергонезависимое запоминающее устройство (блок памяти) 20 и т.п. Силовая часть контроллера 1 может быть также выполнена в виде отдельного блока или набора отдельных блоков, электрических реле, усилителей мощности и т.п.

Каждый из инерциальных измерителей 2 в общем случае содержит трехосевой микромеханический гироскоп, трехосевой микромеханический акселерометр, трехосевой магнитометр и микроконтроллер для цифровой обработки их сигналов.

Микромеханический гироскоп отличается от традиционного позиционного (свободного, астатического) гироскопа тем, что он не содержит вращающихся частей и является гироскопом вибрационного типа, основанным на контроле ускорения Кориолиса. Фактически он является датчиком угловой скорости.

Угловое положение рабочего органа или машины определяется путем цифрового интегрирования сигнала гироскопа, ориентированного вдоль соответствующей оси. Для того, чтобы устранить уход постоянной составляющей интегратора, в инерциальном измерителе 2 установлен акселерометр. При этом само измерение угла производится гироскопом (по каждой оси), имеющим низкий уровень шума, а коррекция постоянных составляющих интеграторов осуществляется по сигналам акселерометра. Для такой коррекции может быть использована Калмановская фильтрация и вероятностная динамическая модель движения рабочего органа или машины в целом. Скорости линейных перемещений при этом определяются путем интегрирования сигналов акселерометра, а линейные перемещения - путем их двойного интегрирования. Установка начальных значений и компенсация дрейфа цифровых интеграторов могут осуществляться по сигналам магнитометра, барометрического датчика высоты, приемника сигналов спутников глобальной навигационной системы GPS, ГЛОНАСС и т.п. 17, либо с использованием сигналов, поступающих на контроллер 1 с органа ручного управления 3 рабочим органом 4, от панели оператора 6 или от внешнего мобильного или стационарного устройства 12 через средство беспроводной связи (приемопередатчик) 11.

Для компенсации дрейфа цифровых интеграторов при определении его положения по высоте может также использоваться сигнал гидростатического нивелира (гидростатического измерителя уровня), либо этот нивелир может использоваться самостоятельно для определения положения рабочего органа или какой-либо точки грунтовой поверхности по высоте относительно машины.

Органы ручного управления 3 рабочим органом могут быть выполнены в виде джойстиков, переключателей и т.п.

Панель оператора 6 содержит, преимущественно, цветной графический дисплей, звуковые и световые сигнализаторы и органы управления - кнопки, клавиши и т.п. Вместе графического дисплея может быть применен набор световых сигнализаторов, цифровых или стрелочных индикаторов и т.д.

Допустимые варианты исполнения прочих составных частей системы управления приведены в различных патентах и научно-технической литературе. Их выбор при практической реализации системы управления зависит от конструкции ЗТМ и требований к ее системы управления, которые определяются, в частности, условиями эксплуатации ЗТМ и особенностями выполняемых технологических процессов.

Соединение отдельных электронных частей системы управления между собой может быть реализовано с использованием отдельных проводов, как это показано на чертеже, мультиплексной линии связи (CAN, LIN, RS-485 и т.д.), беспроводных линий связи (радиоканалов ZigBee, Wi-Fi и т.д.) или их комбинации.

Система управления рабочим органом ЗТМ работает следующим образом.

Перед началом движения ЗТМ в энергонезависимую память 20 контроллера 1 необходимо ввести данные об исходном и проектном уровнях или профилях грунтовой поверхности.

Это, в соответствии с различными альтернативными признаками формулы изобретения, осуществляется различными способами.

В случае с наибольшей степенью автоматизации в память 20 контроллера 1 оператором с помощью панели оператора 6 или путем приема данных с внешнего мобильного или стационарного устройства 12 с помощью средства беспроводной связи (приемопередатчика) 11 вводятся цифровые 3D-модели как исходной, так и проектной грунтовой поверхности.

Параметры (координаты) исходной грунтовой поверхности могут быть также получены оператором в отдельных точках и внесены в запоминающее устройство 20 контроллера 1 с помощью переносного устройства нивелирования 16, различные варианты реализации которого приведены в формуле изобретения. В этом случае оператор сначала производит установку нулевых значений перемещений (обнуление интеграторов) устройства нивелирования 16, размещая его в точку с известными координатами, например, на ЗТМ, воздействуя на первый орган управления и подавая тем самым сигнал контроллеру 1 о нахождении устройства нивелирования 16 в точке с известными координатами.

Далее оператор поочередно переносит устройство нивелирования 16 в различные точки грунтовой поверхности и в каждой точке воздействует на второй орган управления этим устройством, по сигналу которого перемещения устройства нивелирования, измеряемые этим устройством, последовательно заносятся в энергонезависимую память 20 контроллера 1. Затем контроллер, используя алгоритмы интерполяции, формирует 3D-модель исходной поверхности грунта, используемую при определении разности проектных и исходных уровней в различных точках грунтовой поверхности и при формировании сигналов управления электрогидравлическим приводом 7 рабочего органа 4.

В других вариантах реализации системы исходный, а отдельных случаях проектный, профиль грунтовой поверхности контролируется ультразвуковым, оптическим, емкостным, электромеханическим или радарным датчиком 13 положения натянутой копирной струны, нивелирных колышков, бордюрного камня, лазерной плоскости, грунтовой поверхности или старого асфальтового слоя 14. Параметры этого профиля также записываются в энергонезависимую память 20 контроллера 1.

Еще в одном варианте реализации системы исходный вертикальный профиль грунтовой поверхности контролируется путем измерения вертикальных ускорений и углового положения машины при ее движении по этой поверхности с помощью инерциального измерителя 2, а положение самой ЗТМ в горизонтальной плоскости - с помощью приемника глобальной спутниковой системы позиционирования 17, либо того же инерциального измерителя 2.

В следующем варианте реализации системы управления контроль исходной и/или проектной грунтовой поверхности осуществляется с помощью приемника или приемников 18 в процессе движении машины по этой поверхности. В этом случае на нивелирных колышках, на грунтовой поверхности или на находящихся на ней объектах устанавливаются передатчиками различных сигналов. В частности, используются транспондеры или RFID-метки. Если они устанавливаются на исходной грунтовой поверхности, то осуществляется контроль и введение в энергонезависимую память 20 контроллера 1 исходного профиля грунтовой поверхности по точкам, в которых установлены эти передатчики, если же они установлены на проектном уровне, то осуществляется ввод информации о проектном профиле поверхности грунта.

В простейшем случае исходный уровень грунтовой поверхности контролируется с помощью инерциальных измерителей 2, а проектный уровень, уклон или профиль задается оператором с помощью панели оператора 6 и вводится в энергонезависимую память 20 контроллера 1.

Получение дополнительной или более точной информации об объекте управления или об возмущающих воздействиях, как известно из теории автоматического управления, приводит к повышению точности работы таких систем, под которой понимается степень приближения реального управляемого процесса к требуемому. Поэтому реализация указанных методов контроля профиля грунтовой поверхности, обеспечивающих снижение систематических и случайных ошибок при работе системы управления, приводит к повышению точности работы ЗТМ в режиме планирования грунта, т.е. позволяет получить тот технический результат, на достижение которого направлено изобретение.

К этому же результату приводит реализация еще одного варианта системы управления рабочим органом ЗТМ, в котором при помощи датчика 15 осуществляется контроль объема грунта перед рабочим органом 4 и поддержание этого объема в установленных пределах в ручном или автоматическом режиме. Обусловлено это тем, что обеспечение оптимального объема этого грунта позволяет ЗТМ эффективно осуществлять засыпку выемок, т.е. тех участков грунтовой поверхности, исходный уровень грунта на которых ниже проектного уровня.

Источником энергии как для передвижения ЗТМ, так и для копания и перемещения грунта служит ДВС. Контроллер 1 обеспечивает отвод части энергии ДВС на перемещение рабочего органа 4, осуществляя управление его электрогидравлическим приводом 7. В общем случае осуществляется подъем/опускание, перекос и поворот рабочего органа в плане.

В зависимости от технологического процесса, реализуемого ЗТМ, профиля исходной и проектной поверхности грунта, а также возможностей системы управления в различных вариантах ее исполнения, осуществляется стабилизация углового положения рабочего органа относительно машины или гравитационной вертикали, стабилизация положения по высоте относительно машины, грунтовой поверхности или предварительно заданной проектной поверхности, стабилизация скорости перемещения по какой-либо координате, либо стабилизация соотношения скоростей горизонтального и вертикального перемещения рабочего.

Стабилизация углового положения осуществляется в случае, если датчиками системы управления 2, 13, 17 и т.д. осуществляется контроль только углового положения рабочего органа или машины. В более совершенных системах осуществляется контроль и регулирование перемещений рабочего органа, например, по высоте.

В общем случае нужный режим стабилизации устанавливается контроллером 1 в зависимости от задачи, решаемой ЗТМ при формировании профиля грунтовой поверхности в текущий в момент времени (горизонтальный, с поперечным или продольным уклоном, с нужным радиусом и т.д.).

При этом возможны варианты реализации системы управления, характеризующиеся теми альтернативными признаками формулы изобретения, в которых предусмотрено комбинированное управление рабочим органом ЗТМ - совместная работа оператора и системы автоматической стабилизации рабочего органа, причем как с переключателем режима работы 5, так и без него.

В подобных системах обеспечивается повышение точности работы ЗТМ за счет того, что оператор способен предвидеть возникновение обстоятельств, снижающих точность работы ЗТМ, например, таких как наличие различных предметов, препятствий или неровностей поверхности грунта, и далее принимать упреждающие меры по предотвращению их негативного влияния на точность работы ЗТМ. Вмешательство оператора необходимо также в тех случаях, когда отсутствует возможность коррекции дрейфа интеграторов инерциальных измерителей 2 другими способами.

В тех случаях, когда для работы системы управления необходима информация о действительной скорости движения машины, она определяется путем интегрирования сигнала акселерометра инерциального измерителя 2, установленного вдоль продольной оси машины. При этом для коррекции дрейфа этого интегратора используются датчик крутящего момента (нагрузки) 8 и датчик теоретической скорости 10. Алгоритм корректировки базируется на том, что действительная скорость машины равна теоретической, если тяговое усилие мало и, соответственно, буксование пренебрежимо мало. В частности, сброс нуля этого интегратора осуществляется в случае, если машина неподвижна (нулевые значения теоретических скоростей бортов) в течение установленного периода времени (для исключения динамической составляющей).

Контроллер 1, на основании результатов измерения положения или поступательного перемещения и угла поворота машины, может также реализовать управление ее перемещением по предварительно заданной, в том числе криволинейной траектории, либо работу машины в пределах разрешенной зоны. Эта траектория или зона (область) допустимого местонахождения машины может быть задана оператором, перенесена в блок памяти 20 контроллера 1 с внешнего носителя информации или стационарного поста 12, а также автоматически записана в блок памяти при предыдущем проходе машины. Реализация этой функции позволяет снизить нагрузку на оператора, дает ему возможность сосредоточить свое внимание на управлении рабочим органом, что также приводит к повышению точности работы ЗТМ в режиме планирования грунта.

В любом случае при реализации автоматизированного управления движением как машины, так и ее рабочим органом, приоритет в управлении отдается оператору (сигналам от органов управления 3), если при этом не нарушаются ограничения на параметры работы ЗТМ, установленные из условия обеспечения безопасности ее работы.

При этом на панели оператора 6 осуществляется отображение плоской или объемной проектной поверхности грунта и положения машины на ней, параметров движения машины, разрешенной зоны работы машины и предупреждающих информационных сигналов для оператора.

Изобретение не ограничивается рассмотренными вариантами его осуществления. Специалистам в данной области техники понятно, что самые разные изменения и модификации этих вариантов могут быть выполнены в пределах объема прилагаемой формулы изобретения.

(56) 1. SU 1203207 A, E02F 9/20, 07.01.1986.

2. Скловский А.А. Автоматизация строительно-дорожных машин: Справочник. - Рига, Азотс, 1990, с. 238.

3. RU 2465410 C1, E02F 9/08, G05D 3/00, 27.10.2012.

4. US 5375663 A, E02F 3/76, 27.12.1994.

4. Знобищев С.В., Мастиков И.А. Системы нивелирования для автогрейдеров // Строительные и дорожные машины, 2008, №5, с. 13-18.

5. JP 7026586 A, E02F 3/842, F16H 61/0213, 27.01.1995.

6. US 8731784 В2, E02F 3/85, 20.05.2014.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ РАБОЧЕГО ОРГАНА МАШИНЫ | 2014 |

|

RU2566153C1 |

| ИНДИКАТОРНОЕ УСТРОЙСТВО РАБОЧЕЙ МАШИНЫ | 2014 |

|

RU2568695C1 |

| ТРАКТОРНЫЙ АГРЕГАТ С СИСТЕМОЙ ОГРАНИЧЕНИЯ ДОСТУПА К ЕГО УПРАВЛЕНИЮ | 2014 |

|

RU2557107C1 |

| САМОХОДНАЯ РАБОЧАЯ МАШИНА, ПРИСПОСОБЛЕННАЯ ДЛЯ ЭКСПЛУАТАЦИИ В ЗИМНИХ УСЛОВИЯХ | 2015 |

|

RU2585398C1 |

| СИСТЕМА УПРАВЛЕНИЯ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 2013 |

|

RU2526437C1 |

| СПОСОБ ПЛАНИРОВКИ ЗЕМЕЛЬ | 2017 |

|

RU2689467C1 |

| САМОХОДНАЯ МАШИНА С УЛУЧШЕННЫМИ УСЛОВИЯМИ ТРУДА | 2015 |

|

RU2610327C1 |

| РОБОТИЗИРОВАННАЯ ТРАНСПОРТНАЯ ПЛАТФОРМА | 2018 |

|

RU2701592C1 |

| САМОХОДНАЯ РАБОЧАЯ МАШИНА С УСТРОЙСТВАМИ ДЛЯ ЕЕ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ | 2014 |

|

RU2569711C2 |

| РОБОТИЗИРОВАННАЯ ПЛАВАЮЩАЯ МАШИНА | 2018 |

|

RU2714551C1 |

Изобретение относится к бульдозерам, автогрейдерам и другим землеройно-транспортным машинам, предназначенным для послойной разработки грунта, профилирования земляных насыпей, перемещения и разравнивания грунтов. Система содержит контроллер и соединенные с ним инерциальный измеритель и орган ручного управления рабочим органом ЗТМ. Контроллер формирует сигналы управления регулируемым электрогидравлическим приводом подъема/опускания и/или перекоса рабочего органа из условия стабилизации его углового положения относительно машины или гравитационной вертикали, положения по высоте относительно машины, грунтовой поверхности или предварительно заданной проектной поверхности, скорости перемещения по какой-либо координате или соотношения скоростей горизонтального и вертикального перемещения. Дополнительно реализованы различные альтернативные технические решения, включая комбинированное ручное и автоматизированное управление рабочим органом, определение его положения или параметров движения с помощью инерциальных измерителей, реализованных на основе акселерометров, гироскопов и цифровых методов обработки их сигналов, различные варианты коррекции интеграторов инерциальных измерителей, применение переносного устройства нивелирования и транспондеров или RFID-меток для контроля исходного уровня грунтовой поверхности, различные способы ввода и отображения данных о проектной и реальной грунтовой поверхности и т.д. Изобретение обеспечивает повышение точности работы ЗТМ в режиме планирования грунта и расширение сферы применения системы управления за счет обеспечения возможности ее использования в тех условиях, в которых невозможен прием сигналов спутников глобальной навигационной системы. 24 з.п. ф-лы, 1 ил.

1. Система управления рабочим органом землеройно-транспортной машины, содержащая контроллер, инерциальный измеритель и по меньшей мере один орган ручного управления рабочим органом машины, соединенные с контроллером, который выполнен с возможностью формирования сигналов управления регулируемым электрогидравлическим приводом подъема/опускания и/или перекоса рабочего органа из условия стабилизации его углового положения относительно машины, или углового положения относительно гравитационной вертикали, или положения по высоте относительно машины, или положения по высоте относительно грунтовой поверхности, или положения по высоте относительно предварительно заданной проектной поверхности, или скорости перемещения по меньшей мере по одной координате, или соотношения скоростей горизонтального и вертикального перемещения, причем в этой системе дополнительно реализовано одно из следующих технических решений:

а) контроллер приспособлен для контроля наличия сигнала с органа ручного управления рабочим органом и последующего формирования сигналов управления указанным электрогидравлическим приводом из условия стабилизации положения или скорости перемещения рабочего органа, если сигнал с органа ручного управления отсутствует, а также из условия изменения положения или скорости перемещения рабочего органа в соответствии с сигналом с органа ручного управления, если этот сигнал присутствует;

б) контроллер приспособлен для аддитивной или мультипликативной коррекции сигналов пропорционального управления электрогидравлическим приводом, формируемых из условия стабилизации положения, или скорости перемещения, или соотношения скоростей горизонтального и вертикального перемещения рабочего органа, в зависимости от сигналов, формируемых органом ручного управления;

в) система дополнительно содержит по меньшей мере один датчик крутящего момента, и/или угловой скорости двигателя внутреннего сгорания (ДВС), и/или вала трансмиссии машины, соединенный/соединенные с контроллером, который приспособлен для формирования сигналов управления ДВС и/или трансмиссией из условия увеличения/снижения скорости движения машины при снижении/увеличении ее тяговой нагрузки при сохранении возможности стабилизации углового положения, или скорости вертикального перемещения, или соотношения скоростей горизонтального и вертикального перемещений рабочего органа;

г) система дополнительно содержит электрогидравлический привод поворота рабочего органа и датчик крутящего момента и/или угловой скорости ДВС, соединенный/соединенные с контроллером, который выполнен с возможностью выявления перегрузки ДВС и/или вычисления текущего значения коэффициента буксования ведущих колес или гусениц машины, с возможностью формирования сигналов управления электрогидравлическим приводом поворота рабочего органа из условия предотвращения перегрузки ДВС и/или превышения максимально допустимой величины коэффициента буксования, предварительно записанной в энергонезависимую память контроллера, путем уменьшения ширины планируемой поверхности грунта, регулируемой поворотом рабочего органа, а также с возможностью формирования сигнала управления электрогидравлическим приводом рабочего органа машины из условия его подъема при наличии перегрузки ДВС и/или в случае превышения максимально допустимой величины коэффициента буксования, если ширина планируемой поверхности грунта имеет минимально возможную величину;

д) система дополнительно оборудована средством беспроводной связи, соединенным с контроллером, причем это средство приспособлено для приема данных о проектном уровне или цифровой модели проекта грунтовой поверхности со стационарного поста, и/или для передачи данных о параметрах и режимах работы машины на стационарный пост, и/или для обмена информацией с другой машиной в режиме группового управления машинами, при этом контроллер приспособлен, соответственно, для сохранения данных о проектном уровне или цифровой модели проекта грунтовой поверхности в энергонезависимой памяти контроллера и их использования при формировании сигналов управления электрогидравлическим приводом, и/или для формирования данных о параметрах и режимах работы машины для их передачи на стационарный пост, и/или для формирования и передачи данных о положении рабочего органа машины на ведомую машину с целью их использования при формировании сигналов управления ее электрогидравлическим приводом, и/или для приема данных о положении рабочего органа ведущей машины с целью их использования при формировании сигналов управлении электрогидравлическим приводом;

е) система дополнительно оснащена переносным устройством нивелирования, соединенным с контроллером с помощью средства беспроводной связи или электрического кабеля, причем переносное устройство нивелирования выполнено в виде дополнительного или демонтируемого с машины инерциального измерителя, содержащего, по меньшей мере, трехосевой микромеханический акселерометр, трехосевой микромеханический гироскоп и микроконтроллер, приспособленный для определения координат или величин перемещения переносного устройства нивелирования по высоте и в горизонтальной плоскости путем цифровой обработки выходных сигналов акселерометра и гироскопа, при этом контроллер приспособлен для приема и хранения в его энергонезависимой памяти полученных данных о координатах и высоте отдельных точек грунтовой поверхности, а также для формирования сигналов управления электрогидравлическим приводом с учетом этих данных;

ж) система дополнительно содержит электронный гидростатический нивелир, соединенный шлангом с машиной и приспособленный для определения высот различных точек грунтовой поверхности, причем электрический выход этого нивелира соединен с контроллером, который приспособлен для приема и хранения в его энергонезависимой памяти данных о высоте отдельных точек грунтовой поверхности, полученных с помощью гидростатического нивелира, а также для формирования сигналов управления электрогидравлическим приводом с учетом этих данных;

з) система дополнительно содержит по меньшей мере один приемник ультразвукового, или оптического, или радиочастотного сигнала, излучаемого передатчиками этого сигнала, расположенными на нивелирных колышках, или на грунтовой поверхности, или на находящихся на ней объектах, причем приемник соединен с контроллером, который приспособлен для идентификации каждого передатчика или для определения по меньшей мере его одной координаты относительно машины, а также для формирования сигналов управления электрогидравлическим приводом с использованием результатов идентификации передатчиков или их координат;

и) система дополнительно содержит несколько приемников ультразвукового, или оптического, или радиочастотного сигнала, излучаемого передатчиками, расположенными на нивелирных колышках, или на грунтовой поверхности, или на находящихся на ней объектах, причем приемники пространственно разнесены при установке на машину и соединены с контроллером, который приспособлен для вычисления координат или местоположения каждого передатчика относительно машины через измерение разности времени передних фронтов или фаз принимаемых сигналов, а также для формирования сигналов управления электрогидравлическим приводом с использованием полученных данных о координатах или местоположении каждого передатчика;

к) контроллер выполнен с возможностью определения текущих значений параметров траектории движения машины с использованием сигналов инерциального измерителя, а также приспособлен для формирования сигналов управления механизмами поворота машины из условия автоматической реализации прямолинейной или криволинейной траектории движения машины, параметры которой предварительно заданы оператором с помощью органа управления и записаны в блок энергонезависимой памяти контроллера или перенесены в него с внешнего носителя информации.

2. Система по п. 1, отличающаяся тем, что она дополнительно содержит панель оператора, которая соединена с контроллером или входит в его состав и приспособлена для отображения информации о необходимости совместного формирования оператором и контроллером сигналов управления электрогидравлическим приводом рабочего органа из условия стабилизации его положения, или скорости перемещения, или соотношения скоростей горизонтального и вертикального перемещений.

3. Система по п. 1, отличающаяся тем, что она дополнительно содержит два инерциальных измерителя, расположенных на толкающих брусьях бульдозера и выполненных с возможностью определения их угловых положений относительно гравитационной вертикали, а контроллер выполнен с возможностью определения угла перекоса рабочего органа с использованием сигналов этих измерителей.

4. Система по п. 1, отличающаяся тем, что она дополнительно содержит датчик крутящего момента ДВС, и/или угловой скорости ДВС, и/или теоретической скорости машины, соединенный/соединенные с контроллером, который выполнен с возможностью выявления перегрузки ДВС и/или вычисления текущего значения коэффициента буксования ведущих колес или гусениц машины с использованием сигналов датчиков теоретической скорости и инерциального измерителя, а также с возможностью формирования сигналов управления электрогидравлическим приводом подъема/опускания рабочего органа из условия предотвращения перегрузки ДВС и/или превышения максимально допустимой величины коэффициента буксования, предварительно записанной в энергонезависимую память контроллера.

5. Система по п. 1, отличающаяся тем, что она дополнительно оснащена ультразвуковым, или оптическим, или емкостным, или электромеханическим, или радарным датчиком положения натянутой копирной струны, или нивелирных колышков, или бордюрного камня, или лазерной плоскости, или грунтовой поверхности, или старого асфальтового слоя, соединенным с контроллером, который приспособлен для формирования сигналов управления электрогидравлическим приводом рабочего органа из условия стабилизации положения или поддержания заданной высоты или глубины рабочего органа относительно поверхности или направляющей, положение которой контролируется указанным датчиком.

6. Система по п. 1, отличающаяся тем, что она дополнительно содержит панель оператора, которая соединена с контроллером или входит в его состав и приспособлена для отображения проектного уровня, или проектной плоскости, или цифровой модели проекта грунтовой поверхности, одновременно с отображением положения машины и/или ее рабочего органа на грунтовой поверхности, причем контроллер приспособлен для приема информации об этом уровне, или этой плоскости, или этой цифровой модели, с внешнего мобильного или стационарного устройства, приспособленного для проводного или беспроводного подключения к контроллеру.

7. Система по п. 1, отличающаяся тем, что она дополнительно оснащена панелью оператора, которая соединена с контроллером или входит в его состав, и датчиком объема грунта перед рабочим органом, соединенным с контроллером, который выполнен с возможностью формирования для отображения на панели оператора информационного сигнала о величине или необходимости увеличения этого объема путем воздействия на орган ручного управления рабочим органом и/или с возможностью формирования сигнала управления электрогидравлическим приводом, направленного на изменение объема этого грунта до величины, находящейся в пределах между минимальным и максимальным значениями, предварительно записанными в энергонезависимой памяти контроллера.

8. Система по п. 1, отличающаяся тем, что она дополнительно оснащена панелью оператора, которая соединена с контроллером или входит в его состав и приспособлена для введения и отображения проектного значения продольного и/или поперечного уклона грунтовой поверхности, и/или толщины срезаемого слоя грунта, а контроллер приспособлен для формирования сигнала управления электрогидравлическим приводом рабочего органа из условия достижения введенного значения указанного параметра.

9. Система по п. 1, отличающаяся тем, что она дополнительно содержит переключатель режимов управления рабочим органом, соединенный с контроллером, который выполнен с возможностью, в зависимости от сигнала с этого переключателя, либо блокирования сигналов управления электрогидравлическим приводом, формируемых из условия стабилизации положения, или скорости перемещения, или соотношения скоростей горизонтального и вертикального перемещений рабочего органа, если присутствует сигнал с органа ручного управления, либо формирования сигналов управления электрогидравлическим приводом путем суммирования или перемножения сигналов, формируемых из условия указанной стабилизации и получаемых с органа ручного управления, причем контроллер приспособлен для осуществления указанного суммирования или перемножения с предварительно установленными масштабными коэффициентами, предварительно записанными в его энергонезависимой памяти.

10. Система по п. 1, отличающаяся тем, что микроконтроллер инерциального измерителя приспособлен для определения углов продольного и поперечного наклонов рабочего органа путем интегрирования сигналов микромеханического трехосевого гироскопа и коррекции результатов интегрирования по сигналам микромеханического трехосевого акселерометра с реализацией цифрового рекурсивного фильтра и использованием вероятностной динамической модели движения рабочего органа.

11. Система по п. 1, отличающаяся тем, что контроллер приспособлен для формирования сигналов установки начальных значений и/или компенсации дрейфа цифровых интеграторов, реализованных контроллером или микроконтроллером инерциального измерителя для определения линейных перемещений рабочего органа, в зависимости от сигналов, поступающих на этот контроллер с органа ручного управления рабочим органом, и/или панели оператора, и/или с внешнего мобильного или стационарного устройства, приспособленного для проводного или беспроводного подключения к контроллеру.

12. Система по п. 1, отличающаяся тем, что контроллер и соединенное с ним средство беспроводной связи приспособлены для передачи на стационарный пост данных о скоростных и нагрузочных параметрах и режимах работы машины, и/или передачи данных о положении ее рабочего оборудования, и/или передачи данных о положении машины на грунтовой поверхности, и/или приема данных о проектных уровнях или уклонах грунтовой поверхности или ее цифровой модели, и/или приема данных об установке заданных скоростных и нагрузочных параметров работы машины, и/или приема данных об обновлении программного обеспечения контроллера.

13. Система по п. 1, отличающаяся тем, что переносное устройство нивелирования приспособлено для определения своих координат или величин своего перемещения по высоте и в горизонтальной плоскости относительно предварительно выбранной базовой точки, расположенной на машине или вне ее, и оснащено двумя органами управления, причем микроконтроллер приспособлен для установки первоначальных значений его цифровых интеграторов при расположении переносного устройства нивелирования в базовой точке и наличии сигнала от первого органа управления, а также для передачи в контроллер координат или величин перемещения переносного устройства нивелирования по высоте и в горизонтальной плоскости в выбранной точке грунтовой поверхности при наличии сигнала со второго органа управления.

14. Система по п. 1, отличающаяся тем, что она дополнительно содержит по меньшей мере один приемник ультразвукового, или оптического, или радиочастотного сигнала, излучаемого передатчиками этого сигнала, расположенными на нивелирных колышках, на грунтовой поверхности или на находящихся на ней объектах, причем приемник соединен с контроллером, который приспособлен для идентификации каждого передатчика путем приема идентификационного кода сигнала, излучаемого каждым передатчиком.

15. Система по п. 1, отличающаяся тем, что она дополнительно содержит по меньшей мере один приемник радиочастотных сигналов, излучаемых передатчиками этого сигнала, которые расположены на нивелирных колышках, на грунтовой поверхности или на находящихся на ней объектах и выполнены в виде транспондеров или RFID-меток (Radio Frequency Identification - меток), причем приемник выполнен в виде считывающего устройства этих транспондеров или RFID-меток и соединен с контроллером, который приспособлен для идентификации передатчиков путем считывания их идентификационных кодов и последующего определения положения машины на грунтовой поверхности путем считывания из своей энергонезависимой памяти предварительно записанной в нее информации о положении каждого транспондера или RFID-метки.

16. Система по п. 1, отличающаяся тем, что датчик теоретической скорости движения машины реализован с использованием принципа измерения угловых скоростей бортовых редукторов приводов хода машины, а контроллер выполнен с возможностью выявления нулевых значений этих скоростей и последующего введения коррекции выходного сигнала датчика действительной скорости машины, реализованного на основе микромеханического акселерометра и интегратора, входящих в состав инерциального измерителя, из условия достижения ее нулевой величины или обнуления интегратора, если нулевые значения теоретических скоростей бортов машины сохраняются в течение установленного периода времени.

17. Система по п. 1, отличающаяся тем, что инерциальный измеритель включает в себя трехосевой гироскоп, трехосевой акселерометр, трехосевой магнитометр, выполненный с возможностью измерения магнитного поля Земли, и микроконтроллер, причем угловое положение рабочего органа и направление перемещения машины по каждой оси определяются путем интегрирования выходных сигналов гироскопа и коррекции дрейфа интегратора с использованием сигналов акселерометра и/или магнитометра, а линейное перемещение машины и ее рабочего органа определяется путем двойного интегрирования сигналов ускорения в соответствующем направлении.

18. Система по п. 17, отличающаяся тем, что при указанной коррекции реализован рекурсивный фильтр Калмана, оценивающий вектор состояния машины и ее рабочего органа с использованием их вероятностной динамической модели.

19. Система по п. 17, отличающаяся тем, что она содержит датчики теоретической скорости и тягового усилия машины, соединенные с контроллером, который приспособлен для коррекции результатов измерения действительной скорости поступательного перемещения машины, полученных при интегрировании сигнала ускорения, сформированного акселерометром инерциального измерителя, из условия равенства теоретической и действительной скоростей движения машины при малой величине ее тягового усилия, соответствующей незначительному буксованию колес или гусениц машины.

20. Система по п. 1, отличающаяся тем, что контроллер выполнен с возможностью формирования предупреждающих информационных сигналов для оператора или сигналов управления трансмиссией и/или ДВС машины из условия остановки машины, если величина угла продольного или поперечного наклона машины, измеренная с помощью инерциального измерителя, превышает предельно допустимую величину, предварительно записанную в энергонезависимую память контроллера.

21. Система по п. 1, отличающаяся тем, что она дополнительно оснащена переносным устройством нивелирования, содержащим приемник глобальной спутниковой системы позиционирования, дополнительно введенный в состав системы или демонтируемый с машины, соединенный с контроллером с помощью электрического кабеля и приспособленный для определения координат переносного устройства нивелирования в горизонтальной плоскости, а также электронный гидростатический нивелир, соединенный шлангом с машиной и приспособленный для определения высот различных точек грунтовой поверхности, причем электрический выход этого нивелира соединен с контроллером, который приспособлен для приема и хранения в его энергонезависимой памяти полученных данных о координатах и высотах отдельных точек грунтовой поверхности, а также для формирования сигналов управления электрогидравлическим приводом с учетом этих данных.

22. Система по п. 1, отличающаяся тем, что она дополнительно оснащена приемником глобальной спутниковой системы позиционирования, соединенным с контроллером, в энергонезависимую память которого внесены оператором с помощью органа управления или предварительно записаны с внешнего мобильного или стационарного устройства, приспособленного для проводного или беспроводного подключения к контроллеру, параметры разрешенной зоны работы машины, причем контроллер выполнен с возможностью формирования предупреждающих сигналов для оператора, и/или сигналов управления трансмиссией, и/или сигналов управления механизмами поворота машины, и/или сигналов управления ДВС, из условия предотвращения перемещения машины за пределы разрешенной зоны ее работы.

23. Система по п. 1, отличающаяся тем, что она дополнительно оснащена приемником глобальной спутниковой системы позиционирования, соединенным с контроллером, который приспособлен для определения параметров профиля грунтовой поверхности путем измерения вертикальных ускорений и углового положения машины при ее движении по этой поверхности с помощью инерциального измерителя, для записи параметров этого профиля в определенных приемником точках или участках грунтовой поверхности в свою энергонезависимую память, а также выполнен с возможностью формирования сигналов управления электрогидравлическим приводом рабочего органа с учетом параметров этого профиля при повторном движении машины по этой поверхности.

24. Система по п. 1, отличающаяся тем, что инерциальный измеритель размещен на рабочем органе или на машине, оснащен барометрическим датчиком высоты и приспособлен для определения вертикального перемещения рабочего органа или машины путем двойного интегрирования сигнала микромеханического акселерометра и компенсации дрейфа интеграторов с использованием сигналов барометрического датчика высоты.

25. Система по любому из пп. 1-24, отличающаяся тем, что она дополнительно оснащена панелью оператора, которая соединена с контроллером или входит в его состав и содержит графический дисплей, выполненный с возможностью отображения плоской или объемной проектной поверхности грунта и положения машины на ней, и/или параметров движения машины, и/или трассы движения, и/или разрешенной зоны работы машины, и/или предупреждающих информационных сигналов для оператора.

| US 8731784 A1, 04.04.2013 | |||

| US 20120236142 A1, 20.09.2012 | |||

| Устройство управления отвалом бульдозера | 1981 |

|

SU1030506A1 |

| Устройство для определения воздействующих на бульдозер исходных нагрузок | 1983 |

|

SU1089203A1 |

| Устройство для управления процессом копания бульдозером | 1981 |

|

SU1048877A1 |

| Способ автоматического управления работой бульдозера | 1985 |

|

SU1265259A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАБОЧИМ ОРГАНОМ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 2004 |

|

RU2291254C2 |

Авторы

Даты

2016-01-10—Публикация

2014-08-26—Подача