Изобретение относится к землеройно-транспортным машинам, в частности к бульдозерам.

Известна система управления гидростатическим приводом хода машины, в том числе гусеничного бульдозера, компании Bosch Rexroth AG, содержащая микропроцессорный контроллер, к которому подключены органы управления и исполнительные устройства трансмиссии машины, датчики угловых скоростей гидромоторов трансмиссии и температуры масла трансмиссии, а также дисплей и аналоговый указатель скорости движения машины [1].

Эта система не обеспечивает управление рабочим оборудованием машины и, соответственно, имеет ограниченные функциональные возможности.

Наиболее близкой к предложенной является система управления землеройно-транспортной машиной (бульдозером), содержащая электронный блок управления трансмиссией и рабочим оборудованием машины и подключенные к нему средства измерения действительной и теоретической скорости бульдозера, а также буксования и ускорения левого и правого бортов машины. В ней осуществляется управление подъемом/опусканием рабочего оборудования (отвала бульдозера) для достижения оптимального уровня буксования и, соответственно, максимума тяговой мощности, а также стабилизация прямолинейного движения машины путем воздействия на механизмы управления поворотами и перекоса рабочего органа [2].

Недостатком известной системы является пониженная производительность машины, поскольку достижение оптимальной величины буксования на протяжении всего рабочего хода машины не представляется возможным из-за наличия уклонов и неровностей поверхности грунта, существующих до работы машины и сформированных ее рабочим органом, различных тяговых усилий при наборе и транспортировании грунта и по другим причинам. Кроме того, максимум тяговой мощности для машины циклического действия не совпадает с максимумом ее производительности, а рабочий ход машины не всегда является прямолинейным.

Техническим результатом, на достижение которого направлено изобретение во всех вариантах его исполнения, является повышение производительности землеройно-транспортной машины (ЗТМ).

Дополнительным техническим результатом является улучшение условий труда оператора или комфортности его работы на машине.

В системе управления землеройно-транспортной машины, содержащей средство измерения параметров ее движения (действительной и теоретической скорости, буксования и т.п.), соединенное с электронным блоком управления, приспособленным для формирования сигналов управления механизмами поворота и рабочего оборудования машины из условия поддержания заданного направления ее движения и реализации тяговой мощности, указанные технические результаты достигаются за счет того, что эта система управления дополнительно оснащена по меньшей мере одним аппаратом управления движением и/или рабочим оборудованием машины и в ней дополнительно реализовано по меньшей мере одно из следующих технических решений:

1. При прямолинейном движении машины управление ее механизмами поворота и перекоса рабочего органа осуществляется из условия минимизации угловой скорости или отклонения от заданного направления, причем действительные значения угловой скорости или направления движения определяются с помощью микромеханического гироскопа.

2. Действительное значение радиуса поворота машины при управлении ее поворотом с заданным радиусом путем воздействия на ее механизмы поворота и перекоса рабочего органа определяется с помощью микромеханического гироскопа.

3. Управление поворотом машины осуществляется таким образом, что при увеличении угла отклонения рукоятки аппарата управления движением влево/вправо осуществляется уменьшение радиуса поворота путем замедления скорости отстающего борта при сохранении или увеличении скорости забегающего борта, в промежуточном положении рукоятки (от 60 до 90% полного угла отклонения) устанавливается нулевое значение скорости отстающего борта, при дальнейшем увеличении угла отклонения рукоятки реализуется движение отстающего борта в противоположную сторону с возрастающей скоростью, а при максимальном отклонении рукоятки осуществляется разворот машины на месте.

4. При повороте машины на повышенной скорости ее движения при увеличении угла отклонения рукоятки управления ее движением осуществляется уменьшение радиуса поворота машины путем уменьшения скорости отстающего борта при сохранении или увеличении скорости забегающего борта, причем радиус поворота, соответствующий максимальному отклонению рукоятки, увеличивается при увеличении скорости машины, на малых скоростях движения машины в последней части рабочего хода рукоятки управления формируется зона, при перемещении рукоятки на границу которой реализуется неподвижное состояние отстающего борта, а при дальнейшем увеличении угла отклонения рукоятки в этой зоне осуществляется движение отстающего борта от нулевой до максимальной скорости в сторону, противоположную направлению движения забегающего борта.

5. На основании результатов измерения текущих значений буксования и тягового усилия машины осуществляется прогнозирование величины буксования колеса или гусеницы забегающего борта при повороте машины с заданным радиусом, после чего формирование сигналов управления механизмами поворота машины осуществляется из условия реализации заданного радиуса, если прогнозируемая величина буксования не превышает предварительно заданную допустимую величину. В противном случае, с целью предотвращения повышенного буксования забегающего борта, осуществляется увеличение радиуса поворота, подъем рабочего органа или снижение скорости движения машины.

6. Скорость изменения и функциональная зависимость параметров широтно-импульсных (ШИМ) сигналов управления механизмами поворота и рабочего оборудования от угла отклонения рукоятки аппарата управлением движением машины устанавливаются в зависимости от скорости движения машины из условия снижения динамических нагрузок на машину и обеспечения удобства управления машиной.

7. В системе реализовано определение положения машины на трассе движения, а электронный блок управления оснащен блоком памяти и приспособлен для автоматической реализации предварительно заданной прямолинейной или криволинейной траектории (трассы) движения машины, параметры которой заданы оператором и записаны в блоке памяти или перенесены в него с внешнего носителя информации.

8. При изменении направления движения машины реализуется управление трансмиссией из условия достижения, по выбору оператора, максимальной производительности машины или комфортной работы оператора. Для этого в системе предусмотрено измерения скорости и/или ускорения машины, а также сохранение в блоке памяти подлежащих реализации функциональных зависимостей скорости и/или ускорения машины от времени в различных режимах ее замедления/разгона.

9. В системе реализовано сохранение в запоминающем устройстве установленных оператором скоростей движения или передач переднего и заднего хода машины, а также автоматическое формирование сигналов управления трансмиссией из условия реализации этих скоростей или передач при изменении направления движения машины в соответствии с сигналами аппарата управления ее движением.

10. Предусмотрены различные варианты измерения параметра, характеризующего величину тягового усилия или тяговой мощности машины, а также последующее формирование сигналов управления двигателем машины таким образом, что более высокому значению этого параметра соответствует более низкое значение угловой скорости двигателя машины.

11. Осуществляется измерение углов наклона машины в продольной и поперечной плоскости при ее работе на подъемах, спусках и поперечных наклонах, сопоставление измеренных значений углов с предельно допустимыми величинами углов уклона, подъема и наклона машины, а также последующее формирование сигналов поворота машины из условия предотвращения превышения указанных предельно допустимых углов при повороте машины в сторону снижения ее устойчивости.

12. Осуществляется измерение поперечного угла наклона трассы движения машины при ее работе на косогорах и последующее формирование сигналов перекоса рабочего органа в противоположную сторону с целью формирования рабочим органом обратного уклона и исключения возможности сползания машины вниз по склону или обрушения края разработанной полки или террасы.

13. Осуществляется контроль положения режущей кромки рабочего органа относительно опорной поверхности гусениц или колес машины и последующее формирование сигналов управления подъемом/опусканием рабочего органа в пределах положений режущей кромки, не превышающих величину клиренса машины, если машина движется передним ходом и оператором задано такое ограничение высоты подъема рабочего органа.

14. На рабочем органе машины размещен металлодетектор или датчик электрического поля, а электронный блок управления формирует сигналы остановки машины и/или подъема рабочего органа при поступлении сигнала от этого металлодетектора или датчика.

15. Осуществляется контроль положения машины на поверхности грунта, а электронный блок управления содержит блок памяти, в который записываются параметры разрешенной зоны работы машины, и формирует предупреждающие сигналы для оператора, сигналы управления трансмиссией, механизмами поворота машины и/или перекоса рабочего органа, направленные на предотвращение перемещения машины за пределы разрешенной зоны ее работы.

16. Электронный блок управления осуществляет автоматическое выключение тормозов машины при отклонении рукоятки аппарата управления движением машины от нейтрального положения в любую сторону, а также автоматическое включение тормозов через установленный интервал времени после перевода рукоятки управления движением машины в нейтральное положение.

17. При движении машины на скорости, превышающей установленную величину, электронный блок управления при формировании сигналов управления трансмиссией осуществляет автоматическое снижение скорости движения машины, если осуществляется опускание ее рабочего органа.

18. При управлении трансмиссией и двигателем в челночном режиме работы машины осуществляется контроль ее положения на поверхности грунта (на рабочей площадке или трассе движения), а также неровностей этой поверхности путем контроля ее профиля или изменения углового положения или вертикального ускорения машины при ее движении по этим неровностям, далее параметры этих неровностей записываются в блок памяти электронного блока управления, который осуществляет управление скоростью движения машины в зависимости от параметров этих неровностей, записанных в блоке памяти при предыдущем проходе машины.

19. В системе управления определяется пространственное положение рабочего органа при резании и перемещении грунта в челночном режиме работы машины, а электронный блок управления дополнительно определяет вертикальные ускорения машины, которые впоследствии могут возникнуть при холостом движении машины задним ходом по сформированной рабочим органом поверхности грунта, и далее формирует указанные сигналы управления подъемом/опусканием рабочего органа таким образом, чтобы максимальная величина указанного вертикального ускорения машины не превышала установленную величину, выбранную из условия достижения максимальной производительности машины или комфортной работы оператора.

20. Дополнительно определяется положение машины на поверхности грунта и параметры соответствующей прямолинейной или криволинейной траектории (трассы) ее движения записывается в блок памяти. Далее электронный блок управления, используя сохраненные в блоке памяти параметры трассы движения, управляет механизмами поворота и/или перекоса рабочего органа из условия движения машины по одному следу в челночном режиме ее работы.

21. С помощью электронного блока управления осуществляется формирование сигналов управления направлением и/или интенсивностью светового потока фар рабочего освещения машины в зависимости от направления движения, угла или радиуса поворота машины. При этом фары, в случае необходимости управления направлением светового потока, оснащены соответствующими приводами.

22. В системе управления дополнительно установлен аппарат управления или педаль десселератора, соединенный/соединенная с электронным блоком управления, который формирует сигналы управления угловой скоростью двигателя и передаточным отношением трансмиссии таким образом, что при воздействии на этот аппарат или на эту педаль разгон/замедление машины осуществляется при одновременном противофазном изменении угловой скорости двигателя и передаточного отношения трансмиссии.

Кроме того, с целью достижения указанных технических результатов, в системе управления землеройно-транспортной машины, в частности:

а) для изменения (корректировки) направления движения машины осуществляется перераспределение воздействия на механизмы поворота и перекоса рабочего органа таким образом, что при повороте сохраняется горизонтальное положение рабочего органа, если реализация установленного радиуса поворота не приводит к недопустимо большому буксованию забегающего борта машины;

б) система управления содержит датчики теоретической скорости левого и правого бортов машины, электронный блок управления выявляет нулевые значения этих скоростей и далее осуществляет коррекцию выходного сигнала датчика действительной скорости машины, реализованного на основе микромеханического акселерометра и интегратора, из условия достижения ее нулевой величины (обнуления интегратора), если нулевые значения теоретических скоростей бортов машины сохраняются в течение установленного периода времени;

в) измерение направления перемещения машины по каждой из ее осей реализовано по принципу интегрирования выходного сигнала микромеханического гироскопа с коррекцией выходного сигнала интегратора по сигналам акселерометра и/или магнитометра, выполненного с возможностью измерения магнитного поля Земли, причем для указанной коррекции применен рекурсивный фильтр Калмана, оценивающий вектор состояния машины с использованием ее вероятностной динамической модели;

г) определение положения машины на поверхности грунта осуществляется с помощью инерциальной системы определения местоположения с использованием установленных на машине акселерометров, гироскопов и магнитометров и/или спутниковой системы позиционирования GPS/ГЛОНАСС;

д) измерение действительной скорости машины реализовано по принципу интегрирования сигнала микромеханического акселерометра, причем электронный блок управления осуществляет коррекцию выходного сигнала интегратора из условия равенства средних значений теоретической и действительной скорости машины при малой величине тягового усилия машины, соответствующей незначительному буксованию ее колес или гусениц;

е) в системе управления, в случае выявления наличия сигналов теоретической скорости левого и правого бортов машины при отсутствии сигнала управления движением машины, электронный блок управления через установленный интервал времени автоматически формирует сигналы включения тормозов машины;

ж) электронный блок управления формирует сигналы управления механизмами поворота машины из условия ограничения ее бокового наклона или бокового ускорения путем исключения недопустимого уменьшения радиуса поворота машины, минимально допустимая величина которого определяется в зависимости от скорости движения машины, поперечного наклона поверхности, по которой движется машина, и нагрузки на ее рабочий орган;

з) электронный блок управления формирует сигналы управления трансмиссией и/или двигателем машины из условия установления скорости движения машины, при которой вертикальные ускорения машины, в зависимости от выбранного оператором режима ее работы, соответствуют максимальной производительности машины или комфортным условиям труда оператора;

и) формирование сигналов управления подъемом/опусканием рабочего органа осуществляется с ограничением угловой скорости его перемещения или угла наклона сформированной им поверхности грунта относительно горизонтальной поверхности или гравитационной вертикали, причем это ограничение устанавливаются из условия, что неровности сформированной поверхности грунта в челночном режиме работы не будут ограничивать скорость движения машины при ее движении задним ходом по этой поверхности;

к) система управления дополнительно оснащена графическим дисплеем, выполненным с возможностью отображения параметров движения машины, трассы движения, разрешенной зоны работы машины и/или формирования предупреждающих информационных сигналов для оператора.

Как известно, для повышения производительности землеройно-транспортной машины (ЗТМ), например бульдозера, необходимо в процессе работы машины добиваться наиболее рациональных способов перемещения (транспортирования) грунта, сокращать продолжительность производственного цикла (зарезание грунта, набор его перед рабочим органом (отвалом), перемещение к месту укладки, обратный ход), максимально используя скоростные возможные машины.

К резервам повышения производительности ЗТМ можно отнести уменьшение продолжительности рабочих и обратных ходов, увеличение скоростей до возможных для работы значений, уменьшение потерь на маневрирование и остановки в конце рабочих и обратных ходов, уменьшение потерь грунта при транспортировании. Чем меньше неровностей остается после прохода режущей кромки рабочего органа ЗТМ, тем легче выполнять последующие проходы. Поэтому для повышения производительности машины при наборе призмы волочения, а также при последующем ее перемещении, необходимо оставлять как можно меньше неровностей на поверхности грунта.

Отличительные признаки изобретения направлены на реализацию как указанных, так и дополнительных резервов повышения производительности машины.

В частности, минимизации угловой скорости или отклонения от заданного направления движения машины, которые определяются с помощью микромеханического гироскопа, позволяет более точно поддерживать прямолинейное движение машины, в том числе при наборе и транспортировании грунта, при наличии буксования движителей, при работе на уклонах и т.д. Это позволяет уменьшить потери грунта при его транспортировании, исключить потери скорости за счет наездов на стенки траншеи и т.д., что повышает производительность ЗТМ.

Повышение точности управления поворотом машины за счет ее ориентации по сигналам микромеханического гироскопа позволяет более эффективно использовать тяговую мощность и уменьшить затраты времени на «подворот» машины в ручном режиме, что также приводит к повышению ее производительности.

Реализация описанного алгоритма работы электронного блока и аппарата управления движением при реализации поворотов с различными радиусами облегчает управление машиной на поворотах, что позволяет оператору проходить повороты без снижения скорости и, соответственно, повысить производительность машины.

Прогноз величины буксования забегающего борта машины на поворотах позволяет исключить его переход в зону высокого буксования, что снижает потери энергии и скорости движения машины на поворотах. Это также приводит к повышению производительности машины.

Реализация оптимальных для различных скоростей движения машины скоростей изменения и функциональных зависимостей широтно-импульсных (ШИМ) сигналов управления машиной от угла отклонения рукоятки аппарата управления позволяет не только снизить динамические нагрузки на машину, но и обеспечить удобство управления машиной. Это дает возможность повысить скорости движения и, соответственно, производительность машины.

К этому же результату приводит автоматическая реализация заданной прямолинейной или криволинейной траектории (трассы) движения машины, параметры которой заданы оператором и записаны в блоке памяти.

Автоматическая реализация реверса машины в соответствии с предварительно заданными функциональными зависимостями скорости и/или ускорения машины от времени, а также в соответствии с ранее установленными оператором значениями скоростей или номеров передач, позволяет минимизировать потери времени на смену направления движения машины в начале и конце ее рабочего хода, что также обеспечивает повышение производительности ЗТМ за счет сокращения общего времени цикла.

Установка величины угловой скорости двигателя в соответствии с тяговой нагрузкой машины, особенно с гидромеханической (ГМТ) и гидростатической (ГСТ) трансмиссией, дает возможность оператору оперативно оценить уровень загрузки машины по звуку работающего двигателя, что при управлении рабочим органом в ручном режиме позволяет более полно использовать тяговую мощность машины, что приводит к повышению производительности.

Контроль углов наклона машины в продольной и поперечной плоскости при ее работе на подъемах, спусках и поперечных наклонах с реализации защиты от опрокидывания машины при ее повороте в сторону снижения ее устойчивости позволяет повысить скорость движения машины при работе в этих условиях и, соответственно, повысить ее производительность, поскольку такая защита позволяет более полно использовать запас устойчивости машины.

К этому же результату приводит автоматическое формирование рабочим органом обратного уклона при работе машины на косогорах, позволяющее исключить возможность сползания машины вниз по склону или обрушения края разработанной полки или террасы.

Ограничение высоты подъема режущей кромки рабочего органа до уровня клиренса машины позволяет исключить повреждение поддона картера двигателя, корпуса заднего моста и бортовых передач при движении машины по взорванным и разрыхленным скальным породам. Это дает возможность повысить скорость движения машины и, соответственно, ее производительность при работе в этих условиях.

К аналогичному результату приводит оснащение рабочего органа машины металлодетектором или датчиком электрического поля с последующей реализацией остановки машины или подъема ее рабочего органа при наличии сигнала от этого металлодетектора или датчика. Такое техническое решение позволяет повысить скорость движения машины и ее производительность в условиях, когда существует опасность повреждения рабочим органом электрического кабеля или наезда на непреодолимый металлический предмет.

Ограничение зоны работы машины также приводит к повышению производительности машины за счет исключения возможности выхода из этой зоны при работе на повышенных рабочих скоростях.

Автоматическое включение и выключение тормозов машины обеспечивает снижение затрат времени на маневрирование машины и смену направления ее движения, что также обеспечивает повышение производительности.

Перемещение ЗТМ на холостом ходу осуществляется со значительно большей скоростью, чем набор и транспортирование грунта. Поэтому автоматическое снижение скорости движения машины, если осуществляется опускание ее рабочего органа, по меньшей мере частично снижает потери времени на опускание рабочего органа машины, что приводит к повышению ее производительности.

Фиксация неровностей трассы движения и установление скорости движения машины в зависимости от параметров этих неровностей, записанных в блоке памяти при предыдущем проходе машины, позволяет добиться повышения производительности машины за счет реализации максимально возможной скорости движения машины на данной грунтовой поверхности. К этому же приводит изменение скорости движения машины в зависимости от профиля трассы движения.

К более существенному повышению производительности приводит управление подъемом/опусканием рабочего органа таким образом, чтобы неровности поверхности грунта, сформированные рабочим органом при наборе грунта, не были настолько большими по величине, при которых приходится снижать скорость движения машины при ее последующем проходе по этой поверхности.

Обеспечение повторного движения машины по одному следу в челночном режиме ее работы позволяет снизить потери грунта в боковые валики при транспортировании грунта, что обеспечивает повышение производительности машины.

Управление направлением и/или интенсивностью светового потока фар рабочего освещения машины в зависимости от направления движения, угла или радиуса поворота машины позволяет улучшить освещенность зоны работы машины, что позволяет увеличить рабочие скорости машины в темное время суток и, соответственно, повысить производительность машины.

Одновременное формирование электронным блоком управления противофазно (разнонаправленно) изменяющихся сигналов управления подачей топлива в двигатель (угловой скорости двигателя) и передаточного отношения трансмиссии по сигналам, полученным от аппарата или педали десселератора, позволяет оператору реализовать разгон/замедление машины при воздействии на один орган управления, что приводит к сокращению затрат времени на маневрирование и к соответствующему повышению производительности машины.

Поэтому отличительные признаки предложенного технического решения находятся в прямой причинно-следственной связи с основным техническим результатом, на достижение которого направлено изобретение.

Реализация этих технических решений, предусматривающих полную или частичную автоматизацию отдельных процессов управления ЗТМ, позволяет также улучшить условия труда оператора или комфортность его работы, что обеспечивает достижение указанного дополнительного технического результата.

На чертеже представлена упрощенная функциональная схема системы управления ЗТМ.

Система содержит электронный блок управления 1, по меньшей мере одно средство измерения параметров движения машины 2, по меньшей мере один аппарат управления движением и/или рабочим оборудованием машины 3 и дисплей 4.

Электронный блок управления 1, который может именоваться также контроллером, устройством управления, информационно-управляющим блоком и т.п., в общем случае реализован на основе микроконтроллера и содержит в себе выходные силовые ключи, усилители мощности, интерфейсные схемы и т.п., соединенные с электрогидравлическими или электромеханическими исполнительными механизмами двигателя 5, рабочего оборудования 6, поворота машины и ее трансмиссии 7 (механизмы поворота могут входить в состав трансмиссии). Силовая часть электронного блока 1 может быть также выполнена в виде отдельного блока или набора отдельных блоков, электрических реле, усилителей мощности и т.п.

Средство измерения параметров движения машины 2 может содержать датчики теоретических скоростей 8 левого и правого бортов машины (угловых скоростей ведущих звездочек, колес, вала гидромотора для машины с ГСТ и т.п.), блок микромеханических гироскопов 9, блок микромеханических акселерометров 10, датчик тягового усилия 11 или какого-либо параметра, отражающего величину этого тягового усилия - крутящего момента трансмиссии, усилия в толкающих брусьях бульдозера, давления в силовых контурах ГСТ и т.п., а также дополнительные датчики, необходимость применения которых определяется при разработке системы управления ЗТМ в зависимости от варианта ее исполнения (датчик угловой скорости, металлодетектор, датчик электрического поля, датчик положения рабочего органа и т.п.).

Аппараты управления 3 выполнены в виде джойстиков, переключателей и т.п.

Дисплей 4 преимущественно графический со встроенным звуковым сигнализатором. Вместо него может быть применен также набор световых сигнализаторов, цифровых или стрелочных индикаторов и т.д.

Соединение отдельных элементов и блоков системы управления ЗТМ между собой может быть реализовано с использованием отдельных проводов, мультиплексной линии связи (CAN, LIN, RS-485 и т.д.), беспроводных линий связи (радиоканалов ZigBee, Wi-Fi и т.д.) или их комбинации.

Работу системы управления землеройно-транспортных машин (ЗТМ) можно пояснить на примере бульдозера. При этом описание работы основных технических решений данного изобретения справедливо для других типов ЗТМ.

Технологическая схема работы бульдозера определяется характером возводимого сооружения, взаимным расположением мест разработки и отсыпки грунта, а также местными условиями. Наиболее распространенной является челночная схема движения бульдозера в рабочем цикле, при которой перемещение грунта производится при движении бульдозера передним ходом, а при заднем ходе бульдозер совершает холостой ход.

Рабочий цикл бульдозера включает операции опускания рабочего органа (отвала) в требуемое положение, резания и набора грунта, перемещения грунта, укладки грунта и передвижения бульдозера в исходное положение. Перемещения отвала в различных плоскостях осуществляются с помощью гидроцилиндров, соединенных с гидравлическими распределителями гидросистемы базовой машины - исполнительными механизмами рабочего оборудования 6, управляемыми оператором с помощью аппаратов управления рабочим оборудованием 3 в ручном или автоматизированном режиме с использованием электронного блока управления 1.

Для облегчения внедрения рабочего органа в прочные грунты применяется гидравлический механизм его перекоса. Этот механизм используется системой управления также для корректировки направления движения машины при наборе или перемещении грунта, освобождая от этой операции механизмы поворота.

При движении бульдозера вперед отвал заглубляется в грунт. Отделенный от массива и поднятый отвалом грунт образует призму волочения (навал) перед рабочим органом. В начале копания, когда призмы волочения еще нет, базовая машина (трактор) может полностью реализовать тяговое усилие на отделение стружки от массива. В этом случае, если ориентироваться на полную реализацию тяговой мощности бульдозера, толщина стружки в начале набора грунта имеет максимальное значение. С образованием призмы волочения часть тягового усилия расходуется на ее перемещение и тяговое усилие, затрачиваемое на отделение стружки от массива, уменьшается. Толщина стружки при этом плавно уменьшается и к концу копания становится минимальной.

Такой режим набора грунта, именуемый клиновым, хотя и обеспечивает минимальное время набора призмы грунта, но не позволяет получить максимально возможную производительность бульдозера. Это обусловлено тем, что после такого набора на поверхности грунта образуются существенные неровности, ограничивающие скорость отката бульдозера. Соответственно, сокращение времени набора грунта не компенсирует увеличение времени отката бульдозера, что приводит к снижению его производительности.

С целью ее повышения предложенная система управления контролирует неровности трассы движения при наборе призмы волочения, фиксирует их параметры в блоке памяти и далее автоматически устанавливает максимально возможную скорость отката, ограниченную из условий обеспечения максимально-допустимого вертикального ускорения или условий труда оператора.

Для дальнейшего повышения производительности управление положением рабочего оборудования в процессе набора призмы грунта осуществляется таким образом, чтобы вертикальные ускорения бульдозера при его движении по сформированной поверхности не превышали максимально-допустимых величин. Практическая реализация этого варианта управления рабочим оборудованием базируется на том, что электронный блок управления 1, контролируя сформированный рабочим органом профиль поверхности грунта с помощью средства измерения параметров движений 2, с использованием математической модели машины, предварительно записанной в его памяти, вычисляет вертикальные ускорения машины при ее движении по неровной поверхности и далее осуществляет управление рабочим органом из условия снижения неровностей грунта и соответствующего повышения скорости обратного хода (отката) бульдозера. Для этого, в частности, может использоваться гребенчатый способ набора грунта.

Управление трансмиссией, в том числе механизмами поворота, может быть реализовано с помощью одного аппарата управления движением машины 5, например электрического джойстика.

При заведенном двигателе, после нажатия на кнопку безопасности и любом перемещении рукоятки этого аппарата, электронный блок управления 1 формирует сигнал размыкания тормозов. После возврата этой рукоятки в нейтраль в рабочем режиме происходит автоматическое включение тормозов. Причем для исключения недопустимых ускорений машины при ее торможении и повышения ресурса работы тормозов, тормоза замыкаются через установленный промежуток времени, например 2 секунды. Если машина имеет гидростатическую трансмиссию (ГСТ), то в этот промежуток времени машина тормозится объемной гидропередачей.

Перемещение рукоятки аппарата управления движением машины от нейтрального положения вперед/назад приводит к формированию дискретных или пропорциональных сигналов управления исполнительными механизмами трансмиссии 7, обеспечивающими движение машины вперед/назад. При этом с помощью отдельных кнопок или переключателей может быть реализовано переключение реальных (на машине с гидромеханической трансмиссией (ГМТ) и планетарной коробкой передач) или виртуальных (на машине с бесступенчатой, например гидростатическоой (ГСТ) трансмиссией) передач.

Для управления скоростью движения машины может быть использован также аппарат управления движением машины с фиксированными положениями его рукоятки при ее отклонении вперед/назад. В этом случае для пропорционального управления скоростью машины дополнительно используется рукоятка или педаль десселератора.

При отклонении оператором джойстика вперед формируется дискретный или пропорциональный сигнал на электронный блок управления 1, который формирует сигнал управления исполнительными механизмами трансмиссии 7. Машина начинает движение вперед в диапазоне скоростей, характерном для выбранной передачи переднего хода. Отклонение джойстика назад по ходу движения машины инициирует движение машины назад в диапазоне скоростей, характерном для выбранной передачи заднего хода. В случае возникновения нагрузки большей, чем позволяет тяговая мощность машины при текущем значении скорости ее движения, трансмиссия под управление электронного блока 1 автоматически понижает скорость движения машины, увеличивая тем самым ее тяговое усилие.

Для выбора текущей рабочей передачи могут быть установлены кнопки уменьшения «↓» и увеличения «↑» передачи. По умолчанию, после включения массы (напряжения питания системы), машина начинает работу на одной из них (предварительно выбранной). Кнопкой «↓» передача уменьшается (однократное короткое нажатие ведет к переключению на одну передачу вниз), кнопкой «↑» передача увеличивается (однократное короткое нажатие ведет к переключению на одну передачу вверх). Возможна также реализация иного алгоритма переключения передач.

В системе управления реализована возможность запоминания последних выставленных передач или скоростей движения машины отдельно для движений вперед и назад. Это дает возможность выполнять цикличные виды работ без ручного переключения передач, сокращая длительность рабочего цикла.

Управление поворотом машины может осуществляться тем же аппаратом управления (джойстиком) 5, которым управляется ее движение вперед/назад.

На машине предпочтительно применение дифференциальной следящей системы управления поворотами без бортовых фрикционов. Она обеспечивает высокую маневренность машины на строительных площадках, в горной добыче и при расчистке территории, снижение утомляемости оператора и увеличение производительности машины. Эта система не прерывает передачу мощности к одной из гусениц (колес) и сохраняет ее неизменной с обеих сторон (бортов машины) во время поворотов за счет ускорения одного (забегающего) борта и замедления другого (отстающего), обеспечивая постоянную скорость на продольной оси машины.

Этот способ управления удобен для оператора и позволяет управлять поворотом машины на установленном скоростном режиме без потерь времени.

Перемещение рукоятки джойстика влево/вправо (от оператора) приводит к повороту машины влево/вправо. Угол отклонения рукоятки от нейтрального положения определяет интенсивность поворота: чем больше угол отклонения рукоятки джойстика, тем меньше радиус поворота. При отпускании рукоятки джойстика происходит ее автоматический возврат в нейтральное положение.

При поворотах машины во время ее движения правое и левое ведущие колеса (звездочки) вращаются с разной скоростью, причем отношение или разность скоростей увеличивается по мере увеличения угла отклонения рукоятки джойстика.

При наклоне рукоятки на угол около 80% (от 60 до 90%) ее хода (полного угла отклонения) осуществляется полная остановка отстающего борта машины, что приводит к повороту машины с радиусом, равным ее колее. После наклона рукоятки джойстика более чем на 80% его хода, остановившаяся гусеница (колесо) начинает вращаться в обратном направлении с увеличивающейся скоростью. После полного отклонения рукоятки джойстика (100%), оба борта машины двигаются с одинаковой скоростью в разных направлениях, обеспечивая силовой разворот машины на месте.

Если машина движется с повышенной скоростью, то ее разворот с малым радиусом приведет к недопустимо большим боковым ускорениям. В этом случае система управления запрещает остановку и движение отстающего борта в обратную сторону - при максимальном отклонении рукоятки управления движением машины влево/вправо электронный блок управления 1 устанавливает и реализует минимальный радиус поворота машины в зависимости от скорости ее движения.

В процессе поворота отстающий борт (колесо или звездочка гусеничного движителя) замедляется, что приводит к уменьшению реализуемого им тягового усилия. При этом тяговое усилие, создаваемое забегающим бортом (колесом или гусеницей), увеличивается. Это дает возможность осуществить поворот машины под нагрузкой без снижения результирующего тягового усилия.

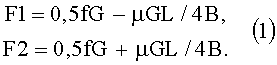

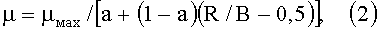

Например, для гусеничной машины силы тяги отстающей F1 и забегающей F2 гусениц зависят от коэффициента сопротивления движению f, сцепного веса машины G, коэффициента сопротивления повороту µ, длины опорной поверхности гусениц L, ширины колеи В и могут быть определены по формулам:

Из этих выражений следует, что во время поворота сила тяги забегающего борта F2 увеличивается, а отстающего F1 уменьшается на величину, пропорциональную коэффициенту сопротивления повороту µ.

В общем случае момент сопротивления повороту складывается из составляющей, обусловленной деформацией грунта кромками гусениц, которая зависит при равных условиях от радиуса поворота остова трактора, и составляющей, обусловленной трением опорной части гусеницы о грунт.

Поэтому коэффициент сопротивления повороту µ=0,15…0,7 зависит от вида грунта, формы обвода гусеничной цепи и ее звеньев, распределения давления по опорной поверхности и, что существенно, от радиуса поворота машины R.

Коэффициент сопротивления повороту µ имеет минимальное значение при большом радиусе поворота R и резко возрастает при уменьшении этого радиуса.

В ориентировочных расчетах можно принять:

где µмах - наибольшее значение коэффициента сопротивления повороту в данных грунтовых условиях (µмах=0,7…1,0); а=0,75…0,9 в зависимости от грунтовых условий. (Основы теории и расчета трактора и автомобиля / Под ред. В.А. Скотникова. - М.: Агропромиздат, 1986. - 383 с.)

Свойства грунта, кроме сопротивления повороту, оказывают также существенное влияние на буксование движителей (гусениц, колес). Зависимости коэффициента буксования движителей (гусениц, колес) от тягового усилия машины для различных грунтов, предварительно определенные экспериментальным путем, записываются в память электронного блока управления 1. Этот блок, сопоставляя текущие значения тягового усилия и буксования машины, усредненные за установленный период времени, дает оценку характеристик грунта, на котором работает машина, и далее с использованием функциональных зависимостей (1) и (2) вычисляет, какое именно приращение тягового усилия ΔF=µGL/4B получит забегающий борт машины в случае реализации различных радиусов поворота R и какое значение коэффициента буксования при этом будет получено.

Далее электронный блок управления 1 автоматически вводит ограничение на минимальный радиус поворота R, не допуская чрезмерного буксования забегающего борта машины.

Если, исходя из технологии производства работ, машина должна реализовать радиус поворота, который меньше минимально допустимого из условий ограничения буксования забегающего борта машины, то электронный блок управления 1 формирует сигналы управления исполнительными механизмами рабочего оборудования 6. При этом осуществляется подъем рабочего органа и соответствующее уменьшение тягового усилия.

Указанное прогнозирование возможных величин буксования забегающего борта машины и последующее введение ограничений на минимальный радиус поворота либо уменьшение величины тягового усилия позволяет реализовать повороты машины с различными радиусами без потери ее скорости.

Вместо подъема рабочего органа корректировка направления движения машины может осуществляться путем использования перекоса рабочего органа (отвала).

Для ориентации машины на рабочей площадке (на трассе движения) предпочтительно использовать микромеханические гироскопы 9, которые отличаются от традиционных позиционных (свободных, астатических) гироскопов тем, что они не содержат вращающихся частей и являются гироскопами вибрационного типа, основанными на контроле ускорения Кориолиса. Фактически они являются датчиками угловой скорости.

Угловое положение машины определяется путем интегрирования сигнала гироскопа, ориентированного вдоль соответствующей оси. Для того чтобы устранить уход постоянной составляющей интегратора, в системе дополнительно установлены акселерометры 10. При этом само измерение углов производится гироскопами (по каждой оси), имеющими низкий уровень шума, а коррекция постоянных составляющих интеграторов осуществляется по сигналам акселерометров. Для такой коррекции может быть использована Калмановская фильтрация.

Для ориентации машины в пространстве в дополнение к гироскопам и акселерометрам может быть установлен блок магнитометров.

Сигнал угловой скорости, полученный от гироскопа 9, используется электронным блоком управления 1 для синхронизации бортов машины. Это техническое решение, в отличие от синхронизации бортов по датчикам теоретической скорости, позволяет поддерживать заданное направление движения машины, либо заданный радиус ее поворота, независимо от буксования, при воздействии боковых нагрузок на рабочий орган (рабочее оборудование) и при работе машины на уклонах и косогорах.

Действительная скорость машины определяется путем интегрирования сигнала акселерометра 10, установленного вдоль продольной оси машины. При этом для коррекции постоянной составляющей акселерометра 10 используются датчики теоретической скорости 8. Алгоритм корректировки базируется на том, что действительная скорость машины равна теоретическим скоростям ее бортов, если тяговое усилие мало и, соответственно, буксование пренебрежимо мало. В частности, сброс нуля этого интегратора осуществляется в случае, если машина неподвижна (нулевые значения теоретических скоростей бортов) в течение установленного периода времени (для исключения динамической составляющей).

Датчики теоретической скорости 8 позволяют также электронному блоку управления 1 вычислить буксование машины на основании разности теоретической и действительной скоростей движения каждого борта машины, а также обнаружить самопроизвольное движение машины под уклон с последующим автоматическим включением тормозов.

Величина поступательного перемещения машины определяется путем интегрирования сигнала действительной скорости ее движения с коррекцией постоянной составляющей интегратора по сигналам системы глобальной спутниковой навигационной системы GPS/ГЛОНАСС.

Электронный блок управления 1 на основании результатов измерения поступательного перемещения и угла поворота машины, независимо от буксования машины реализует перемещение грунта по предварительно заданной, в том числе криволинейной траектории. Эта траектория может быть задана оператором, перенесена в блок памяти электронного блока управления 1 с внешнего носителя информации, а также автоматически записана в блок памяти при предыдущем проходе машины.

Запоминание траектории движения машины и ее реализация во время следующего рабочего хода позволяет сократить потери грунта при его транспортировании по одному и тому же следу за счет валиков грунта, образующихся по бокам рабочего органа (отвала), что приводит к повышению производительности машины. Включение этого режима осуществляется оператором с помощью органа управления (рычага, кнопки, клавиши), подключенного к электронному блоку управления 1.

Контроль ускорения и действительной скорости машины используются для реализации автоматического управления замедлением/разгоном машины, в том числе для автоматизации ее реверса. При переводе рукоятки аппарата управления движением 3 в противоположную сторону электронный блок управления 1 формирует сигналы управления трансмиссией из условия реализации замедления и последующего разгона машины в соответствии с заранее записанными в его запоминающем устройстве функциональными зависимостями скорости и/или ускорения машины от времени в различных режимах ее замедления/разгона. Оператор при этом с помощью соответствующего органа управления предварительно выбирает режим повышенной производительности либо экономичный режим работы машины.

В режиме повышенной производительности обеспечивается максимальное ускорение машины, допустимое по критерию «граница снижения производительности труда», при котором производительность машины не снижается из-за развития усталости оператора, обусловленной воздействием на него ускорений и вибраций. В экономичном режиме электронный блок управления 1 формирует сигналы управления трансмиссией по критерий «комфорт», обеспечивая оператору ощущение комфортности условий труда. Такой режим дополнительно способствует снижению расхода топлива и повышению ресурса работы машины.

Реализуемые функциональные зависимости скорости и/или ускорения машины от времени в различных режимах ее замедления/разгона различны для замедления и разгона машины и определяются экспериментально. В общем случае они учитывают не только ускорение замедления/разгона машины (силу, воздействующую на оператора), но и скорость изменения этого ускорения J=da/dt.

Аналогичным образом, по выбору оператора, в системе управления реализовано ограничение бокового ускорения машины - по условиям либо защиты машины от опрокидывания, либо обеспечения комфортной работы оператора. Для этого электронный блок управления 1 с использованием сигналов бокового ускорения реализует ограничение минимального радиуса поворота в зависимости от скорости движения машины и с учетом поперечного наклона и тяговой нагрузки машины, влияющей на устойчивость машины. Для этого в программе работы микропроцессорного электронного блока 1 учитывается, что рабочий орган (отвал) обладает свойством самозаглубления - на отвале после его внедрения в грунт возникают вертикальные силы, стремящиеся заглубить его дальше.

При работе на крутых склонах система управления учитывает, что значения предельных углов уклона, подъема и наклона, при которых может работать машина (указываются в руководстве по эксплуатации машины), различны. Например, для бульдозера они составляют ориентировочно для подъема 25°, спуска 35° и для бокового крена - 12-15°.

При работе машины ее наклон в продольной и поперечной плоскости контролируется блоками гироскопов 9 и акселерометров 10. Далее электронный блок управления 1 определяет границы (зону) допустимых углов поворота машины и далее реализует запрет поворота машины за границы этой зоны (в сторону меньшей устойчивости). Кроме того, при работе на косогорах электронный блок управления 1 автоматически формирует небольшой (3-7°) обратный уклон полки или террасы, что исключит возможность сползания машины по склону или обрушения края разработанной полки или террасы. Включение режима формирования обратного уклона осуществляется оператором с помощью соответствующего органа управления, подключенного к электронному блоку управления 1.

При корчевке пней, удалении крупных камней и при движении по взорванным и разрыхленным скальным породам возможен наезд на них поддоном картера двигателя, корпусами заднего моста и бортовых передач и их повреждение. При наличии такой опасности система управления по сигналу оператора осуществляет ограничение подъема рабочего органа из условия, что его режущая кромка должна быть выше клиренса машины. Реализация такого режима позволяет снять ограничения на скорость рабочего и холостого хода машины.

Если в грунте в зоне работы машины имеются электрические кабели, иные подземные коммуникации или крупные металлические предметы, соприкосновение рабочего органа с которыми недопустимо, средство измерения параметров движения 2 может содержать металлодетектор (металлоискатель) или датчик электрического поля, установленный на рабочем органе. Может быть использован, например, импульсный металлоискатель, принцип работы которого основан на возбуждении в зоне расположения металлического объекта импульсных вихревых токов и измерении вторичного электромагнитного поля, которое наводят эти токи. В этом случае при обнаружении таких коммуникаций или предметов электронный блок управления 1 формирует сигнал остановки машины и/или подъема рабочего оборудования, обеспечивая тем самым защиту как коммуникаций, так и самой машины.

Если расположение коммуникаций или крупных предметов заранее известно, то в блок памяти электронного блока управления 1 заранее вносятся параметры границ разрешенной зоны работы машины. В этом случае электронный блок управления 1 формирует предупреждающие сигналы для оператора или сигналы остановки машины при приближении к границам этой зоны.

Рабочая скорость ЗТМ в режиме набора и транспортирования грунта существенно меньше, чем в транспортном режиме. Это обстоятельство позволяет ввести частичную автоматизацию управления рабочим оборудованием и трансмиссией машины, а именно - осуществить автоматическое снижение скорости поступательного перемещения машины при опускании рабочего органа. В этом случае электронный блок управления 1 после поступления на него сигнала опускания рабочего органа осуществляет контроль рабочей скорости машины, и если она превышает установленную величину, то формирует сигнал управления исполнительными механизмами трансмиссии 7, обеспечивая снижение этой скорости.

Аналогичным образом система управления обеспечивает снижение рабочей скорости при приближении машины к каким-либо неровностям трассы движения или к месту укладки грунта. Положение машины при этом контролируется с помощью инерциальной системы определения местоположения (датчиков 9, 10) или приемников глобальной спутниковой навигационной системы GPS/ГЛОНАСС.

Результаты контроля (параметры) неровностей трассы движения, полученные с помощью акселерометров 10 с их привязкой к местоположению на трассе движения, записываются в блок памяти электронного блока управления 1. При последующем проходе машины по этой же трассе (например, при откате бульдозера) электронный блок управления 1 осуществляет считывание параметров этих неровностей из блока памяти и вычисляет вертикальные ускорения, которые получит машина при ее движении по этим неровностям в зависимости от скорости движения. Далее система управления осуществляет стабилизацию или регулирование скорости движения машины по этим неровностям таким образом, чтобы величины ускорений не превышали установленных предельно допустимых величин.

При реализации автоматизированного управления движением и рабочим оборудованием машины приоритет в управлении отдается оператору (сигналам от аппаратов управления 3), если при этом не нарушаются ограничения на параметры работы машины, установленные из условия обеспечения безопасности ее работы.

При этом сигналы управления исполнительными механизмами двигателя 5, рабочего оборудования 6 и трансмиссии (поворота) 7 формируются электронным блоком управления 1, в частности, в виде широтно-импульсных (ШИМ) сигналов из условия обеспечения максимально удобного управления машиной. Для этого время (плавность) изменения выходов ШИМ и их зависимость от углов наклона рукояток аппаратов управления 3 - от линейной до экспоненциальной - устанавливаются в зависимости от скорости движения машины, ее нагрузки и реализуемой траектории движения, в том числе установленного радиуса поворота. В простейшем случае в электронном блоке управления 1 задается время изменения выходных сигналов каждого управляющего сигнала ШИМ.

При работе в темное время суток электронный блок управления 1 осуществляет формирование сигналов управления приводами фар рабочего освещения или интенсивностью их светового потока в зависимости от направления движения, угла или радиуса поворота машины. Это обеспечивает улучшение освещенности рабочей площадки и, соответственно, позволяет повысить скорость движения и производительность машины.

При ручном управлении рабочим оборудованием машины оператору необходима информация о ее тяговой нагрузке. Такую информацию несет буксование движителей (гусениц или колес) и угловая скорость двигателя. Максимуму тяговой мощности соответствует величина коэффициента буксования δ=5…7%. Почувствовать такую величину может только очень опытный оператор. Поэтому об увеличении и снижении тягового усилии машины оператор судит, в основном, по снижению/увеличению угловой скорости двигателя. Иными словами, оператор управляет рабочим оборудованием машины, оценивая уровень ее загрузки по звуку работающего двигателя.

Однако в случае применения на машинах ГМТ и ГСТ, обладающих внутренней автоматичностью, происходит сглаживание колебаний тягового усилия и угловая скорость двигателя стабилизируется. Это лишает оператора информации об уровне загрузки машины и, соответственно, снижает эффективность ручного управления.

Для преодоления этого недостатка в предложенной системе управления электронный блок управления 1 после оценки величины тягового усилия машины (например, по величине скольжения гидротрансформатора ГМТ или давления в рабочем контуре ГСТ) принудительно устанавливает угловую скорость двигателя в зависимости от нагрузки машины таким образом, что более низкой величине тягового усилия соответствует более высокое значение угловой скорости двигателя.

Современные дизельные двигатели, применяющиеся на ЗТМ, имеют повышенный запас крутящего момента (около 40%), что обеспечивает постоянное значение выходной мощности в широком диапазоне угловых скоростей коленчатого вала (так называемые двигатели постоянной мощности - ДПМ). Поэтому реализация такого способа предоставления оператору информации о величине нагрузки машины позволяет получить более эффективное управление рабочим оборудованием машины без снижения тяговой мощности машины.

Заявленная система управления землеройно-транспортной машины допускает также иные варианты реализации на основе признаков, изложенных в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ РАБОЧИМ ОРГАНОМ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 2014 |

|

RU2572434C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКАЯ ТРАНСМИССИЯ САМОХОДНОЙ МАШИНЫ | 2014 |

|

RU2550408C1 |

| ЗЕМЛЕРОЙНО-ТРАНСПОРТНАЯ МАШИНА С ГИДРОСТАТИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2537434C1 |

| ГУСЕНИЧНАЯ МАШИНА С ГИДРОСТАТИЧЕСКОЙ ИЛИ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ТРАНСМИССИЕЙ | 2013 |

|

RU2545145C1 |

| Способ регулирования рабочих процессов землеройно-транспортной машины | 1985 |

|

SU1315571A1 |

| ТРАКТОРНЫЙ АГРЕГАТ С СИСТЕМОЙ ОГРАНИЧЕНИЯ ДОСТУПА К ЕГО УПРАВЛЕНИЮ | 2014 |

|

RU2557107C1 |

| СИСТЕМА ЭЛЕКТРООБОРУДОВАНИЯ ГУСЕНИЧНОЙ МАШИНЫ | 2014 |

|

RU2550876C1 |

| ТРАКТОР С РЕГИСТРАТОРОМ ПАРАМЕТРОВ | 2014 |

|

RU2542571C1 |

| ПРОМЫШЛЕННЫЙ ТРАКТОРНЫЙ АГРЕГАТ С ЭЛЕКТРОМЕХАНИЧЕСКОЙ ТРАНСМИССИЕЙ | 2014 |

|

RU2550867C1 |

| САМОХОДНАЯ РАБОЧАЯ МАШИНА С УСТРОЙСТВАМИ ДЛЯ ЕЕ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ | 2014 |

|

RU2569711C2 |

Изобретение относится к землеройно-транспортным машинам. Система содержит электронный блок управления рабочим оборудованием, трансмиссией, двигателем и механизмами поворота машины, средство измерения параметров ее движения (действительной и теоретической скорости, буксования и т.п.), аппараты управления и дисплей. Измерение параметров движения машины осуществляется с помощью микромеханических гироскопов и акселерометров. В системе осуществляется прогнозирование величины буксования забегающего борта машины с последующей оптимизацией радиуса поворота машины. Реализовано автоматическое регулирование скорости движения машины в зависимости от неровностей трассы движения, выявленных при предыдущем проходе машины, а также управление рабочим органом из условия, что сформированные его режущей кромкой неровности поверхности грунта не приводят к необходимости снижения скорости отката. Оптимизировано управление машиной при работах на уклонах и косогорах, на взрыхленных скальных породах, в стесненных условиях, при наличии в разрабатываемом грунте электрических кабелей и металлических предметов. Реализованы различные виды программного управления движением машины, в том числе по криволинейным трассам и по предыдущему следу машины, а также автоматизированное управление тормозами и подачей топлива в двигатель машины. Изобретение обеспечивает повышение производительности землеройно-транспортной машины и улучшение условий труда оператора. 11 з.п. ф-лы, 1 ил.

1. Система управления землеройно-транспортной машины, содержащая электронный блок управления и соединенное с ним по меньшей мере одно средство измерения параметров движения машины, причем электронный блок управления выполнен с возможностью формирования сигналов управления механизмами поворота машины и/или ее рабочего оборудования из условия поддержания заданного направления или траектории движения машины и/или реализации ее тяговой мощности, отличающаяся тем, что она оснащена по меньшей мере одним аппаратом управления движением и/или рабочим оборудованием машины и в ней дополнительно реализовано по меньшей мере одно из следующих технических решений:

а) средство измерения параметров движения машины выполнено в виде датчика угловой скорости машины, реализованного на основе микромеханического гироскопа, а электронный блок управления выполнен с возможностью формирования сигналов управления механизмами поворота машины и/или перекоса ее рабочего оборудования, направленных на снижение текущего или усредненного значения угловой скорости или изменение угла поворота машины, полученного путем интегрирования выходного сигнала гироскопа, из условия сохранения прямолинейного движения машины, заданного электронным блоком управления или оператором с помощью аппарата управления движением машины;

б) средство измерения параметров движения машины выполнено в виде датчика угловой скорости машины, реализованного на основе микромеханического гироскопа, а электронный блок управления выполнен с возможностью формирования сигналов управления механизмами поворота машины и/или перекоса ее рабочего оборудования с использованием сигнала указанного гироскопа и направленных на реализацию поворота машины с радиусом, заданным электронным блоком управления и/или полученным от аппарата управления движением машины;

в) аппарат управления движением машины и/или электронный блок управления выполнен с возможностью формирования сигнала управления механизмами поворота машины при отклонении рукоятки этого аппарата влево/вправо от нейтрального положения таким образом, что при увеличении угла отклонения рукоятки осуществляется уменьшение радиуса поворота путем замедления скорости отстающего борта при сохранении или увеличении скорости забегающего борта, в промежуточном положении рукоятки устанавливается нулевое значение скорости отстающего борта, при дальнейшем увеличении угла отклонения рукоятки реализуется движение отстающего борта в противоположную сторону с возрастающей скоростью, а при максимальном отклонении рукоятки управления оба борта движутся в различных направлениях с равной скоростью, реализуя поворот машины на месте, при этом промежуточное положение рукоятки управления, соответствующее нулевой скорости отстающего борта машины, устанавливается в диапазоне от 60 до 90% полного угла отклонения этой рукоятки;

г) средство измерения параметров движения машины выполнено с возможностью измерения или вычисления действительной или теоретической скорости машины, а аппарат управления движением машины и/или электронный блок управления выполнен/выполнены с возможностью формирования сигнала управления механизмами поворота машины таким образом, что на повышенной скорости движения машины при увеличении угла отклонения рукоятки управления движением машины влево/вправо осуществляется уменьшение радиуса поворота машины путем уменьшения скорости отстающего борта при сохранении или увеличении скорости забегающего борта, причем радиус поворота, соответствующий максимальному отклонению рукоятки, увеличивается/уменьшается при увеличении/уменьшении скорости машины, а на малых скоростях движения машины в последней части рабочего хода рукоятки управления формируется зона, при перемещении рукоятки на границу которой реализуется неподвижное состояние отстающего борта, а при дальнейшем увеличении угла отклонения рукоятки в этой зоне осуществляется движение отстающего борта от нулевой до максимальной скорости в сторону, противоположную направлению движения забегающего борта;

д) средство измерения параметров движения машины выполнено с возможностью измерения или вычисления тягового усилия машины и/или буксования колес или гусениц машины, а электронный блок управления выполнен с возможностью прогнозирования величины буксования колеса или гусеницы забегающего борта при повороте машины с использованием этих параметров и радиуса поворота машины, заданного электронным блоком управления или оператором, а также с возможностью последующего формирования сигналов управления механизмами поворота машины из условия реализации заданного радиуса, если прогнозируемая величина буксования не превышает предварительно заданную допустимую величину, либо увеличения радиуса поворота, или формирования сигнала подъема рабочего органа, или снижения скорости движения машины, осуществляемого из условия предотвращения повышенного буксования колеса или гусеницы забегающего борта машины;

е) электронный блок управления выполнен с возможностью формирования широтно-импульсных сигналов управления механизмами поворота машины и/или ее рабочего оборудования, скорость изменения и/или функциональная зависимость параметров этих сигналов от угла отклонения рукоятки аппарата управлением движением машины устанавливаются электронным блоком управления в зависимости от скорости движения машины из условия снижения динамических нагрузок на машину и удобства управления этой машиной оператором;

ж) электронный блок управления дополнительно оснащен блоком памяти и выполнен с возможностью формирования сигналов управления механизмами поворота машины и/или ее рабочего оборудования из условия автоматической реализации предварительно заданной прямолинейной или криволинейной траектории движения машины, параметры которой предварительно заданы оператором и записаны в указанный блок памяти или перенесены в него с внешнего носителя информации, а средство измерения параметров движения машины выполнено с возможностью определения положения машины на этой трассе движения;

з) электронный блок управления дополнительно выполнен с возможностью формирования сигналов управления трансмиссией машины при изменении направления ее движения из условия достижения, по выбору оператора, максимальной производительности машины или комфортной работы оператора, причем средство измерения параметров движения машины выполнено с возможностью измерения скорости и/или ускорения машины, а электронный блок памяти оснащен запоминающим устройством, в котором предварительно записаны функциональные зависимости скорости и/или ускорения машины от времени в различных режимах ее замедления/разгона;

и) электронный блок управления или аппарат управления движением машины оснащен запоминающим устройством и выполнен с возможностью запоминания установленных оператором скоростей движения или передач переднего и заднего хода машины, а также с возможностью формирования сигналов управления трансмиссией из условия реализации этих скоростей или передач при изменении направления движения машины в соответствии с сигналами аппарата управления ее движением;

к) средство измерения параметров движения машины выполнено с возможностью прямого или косвенного измерения тягового усилия, или тяговой мощности, или буксования колес или гусениц, или иного параметра, характеризующего величину тягового усилия или тяговой мощности машины, а электронный блок управления выполнен с возможностью формирования сигналов управления двигателем машины таким образом, что более высокому значению указанного параметра соответствует более низкое значение угловой скорости двигателя машины.

л) средство измерения параметров движения машины выполнено с возможностью измерения угла наклона машины в продольной и поперечной плоскости при ее работе на подъемах, спусках и поперечных наклонах, а электронный блок управления выполнен с возможностью сопоставления измеренных значений углов с предельно допустимыми величинами углов уклона, подъема и наклона машины, а также последующего формирования сигналов поворота машины из условия предотвращения превышения указанных предельно допустимых углов при повороте машины в сторону снижения ее устойчивости;

м) система управления дополнительно оснащена средством измерения поперечного угла наклона трассы движения машины при ее работе на косогорах, а электронный блок управления выполнен с возможностью формирования сигналов перекоса рабочего органа в противоположную сторону, а также с возможностью установки величины формируемого рабочим органом обратного уклона из условия исключения возможности сползания машины вниз по склону или обрушения края разработанной полки или террасы;

н) средство измерения параметров движения машины выполнено с возможностью измерения положения режущей кромки рабочего органа относительно опорной поверхности гусениц или колес машины, а электронный блок управления выполнен с возможностью формирования сигналов управления подъемом/опусканием рабочего органа в пределах положений его режущей кромки, не превышающих величину клиренса машины, если машина движется передним ходом и оператором задано указанное ограничение высоты подъема рабочего органа;

о) система управления дополнительно оснащена металлодетектором или датчиком электрического поля, расположенным на рабочем органе машины, а электронный блок управления выполнен с возможностью формирования сигналов остановки машины и/или подъема рабочего органа при поступлении сигнала от этого металлодетектора или датчика;

п) средство измерения параметров движения машины выполнено с возможностью определения ее положения на поверхности грунта, а электронный блок управления оснащен блоком памяти, приспособленным для записи в него параметров разрешенной зоны работы машины, и выполнен с возможностью формирования предупреждающих сигналов для оператора и/или сигналов управления трансмиссией и/или механизмами поворота машины и/или перекоса рабочего органа, из условия предотвращения перемещения машины за пределы разрешенной зоны ее работы;

р) электронный блок управления выполнен с возможностью формирования сигналов выключения тормозов машины при наличии отклонения рукоятки аппарата управления движением машины от нейтрального положения в любую сторону, а также с возможностью автоматического формирования сигналов включения тормозов через установленный интервал времени после перевода рукоятки управления движением машины в нейтральное положение;

с) электронный блок управления выполнен с возможностью формирования сигналов управления трансмиссией машины, направленных на снижение скорости движения машины, если величина этой скорости превышает предварительно установленную величину и осуществляется формирование сигналов опускания рабочего органа машины;

т) средство измерения параметров движения машины выполнено с возможностью определения ее положения на поверхности грунта, а также неровностей этой поверхности путем контроля ее профиля, или изменения углового положения или вертикального ускорения машины при ее движении по этим неровностям, а электронный блок управления оснащен блоком памяти, приспособленным для записи в него этих параметров, и выполнен с возможностью формирования сигналов управления трансмиссией и/или двигателем машины из условия установления скорости движения машины при ее движении по этим неровностям в зависимости от их параметров, выявленных и записанных в блоке памяти при предыдущем проходе машины;

у) средство измерения параметров движения машины выполнено с возможностью определения пространственного положения рабочего органа при резании и перемещении грунта в челночном режиме работы машины, а электронный блок управления, соединенный с указанным средством измерения, выполнен с возможностью определения вертикальных ускорений машины, которые могут возникнуть при последующем движении машины задним ходом по сформированной рабочим органом поверхности грунта, а также формирования указанных сигналов управления подъемом/опусканием рабочего органа таким образом, что максимальная величина указанного вертикального ускорения машины не превышает установленную величину, выбранную из условия достижения максимальной производительности машины или комфортной работы оператора;

ф) средство измерения параметров движения машины выполнено с возможностью определения ее положения на поверхности грунта, а электронный блок управления оснащен блоком памяти, приспособленным для записи в него параметров прямолинейной или криволинейной трассы движения, и выполнен с возможностью управления механизмами поворотами и/или перекоса рабочего органа из условия движения машины по одному следу в челночном режиме ее работы;

х) электронный блок управления выполнен с возможностью формирования сигналов управления направлением и/или интенсивностью светового потока фар рабочего освещения машины в зависимости от направления движения и/или угла или радиуса поворота машины, а фары, в случае необходимости управления направлением светового потока, оснащены соответствующими приводами;

ц) дополнительно установлены аппарат управления или педаль десселератора, соединенный/соединенная с электронным блоком управления, который приспособлен для формирования сигналов управления угловой скоростью двигателя и передаточным отношением трансмиссии таким образом, что при воздействии на этот аппарат или эту педаль разгон/замедление машины осуществляется при одновременном изменении угловой скорости двигателя и передаточного отношения трансмиссии.

2. Система по п.1, отличающаяся тем, что электронный блок управления выполнен с возможностью формирования сигналов управления механизмами поворота при сохранении горизонтального положения рабочего органа, если при реализуемом радиусе поворота не происходит недопустимо большого буксования забегающего колеса или гусеницы машины, или осуществляет дополнительное управление механизмом перекоса отвала с соответствующим снижением воздействия на механизмы поворота, если поворот при реализуемом радиусе приводит или может привести к недопустимо большому буксованию.

3. Система по п.1, отличающаяся тем, что средство измерения параметров движения машины включает в себя датчики теоретической скорости левого и правого бортов машины, а электронный блок управления выполнен с возможностью выявления нулевых значений этих скоростей и последующего введения коррекции выходного сигнала датчика действительной скорости машины, реализованного на основе микромеханического акселерометра и интегратора, из условия достижения ее нулевой величины или обнуления интегратора, если нулевые значения теоретических скоростей бортов машины сохраняются в течение установленного периода времени.

4. Система по п.1, отличающаяся тем, что средство измерения направления перемещения машины по каждой из ее осей реализовано по принципу интегрирования выходного сигнала датчика угловой скорости, в качестве которого использован микромеханический гироскоп, с коррекцией выходного сигнала интегратора по сигналам акселерометра и/или магнитометра, выполненного с возможностью измерения магнитного поля Земли, причем гироскоп, а также акселерометр или магнитометр неподвижно закреплены на корпусе машины.

5. Система по п.4, отличающаяся тем, что для указанной коррекции применяется рекурсивный фильтр Калмана, оценивающий вектор состояния машины с использованием ее вероятностной динамической модели.

6. Система по пп.1, 4 или 5, отличающаяся тем, что средство измерения параметров движения машины, реализующее определение положения машины на поверхности грунта, выполнено в виде инерциальной системы определения местоположения с использованием установленных на машине акселерометров, гироскопов и магнитометров и/или спутниковой системы позиционирования GPS/ГЛОНАСС.

7. Система по п.1, отличающаяся тем, что средство измерения параметров движения машины, приспособленное для измерения действительной скорости машины, построено по принципу интегрирования сигнала микромеханического акселерометра и содержит датчики теоретической скорости левого и правого бортов и тягового усилия машины, причем электронный блок управления приспособлен для коррекции выходного сигнала интегратора из условия равенства средних значений теоретической и действительной скорости машины при малой величине тягового усилия машины, соответствующей незначительному буксованию ее колес или гусениц.

8. Система по п.1, отличающаяся тем, что средство измерения параметров движения машины содержит датчики теоретической скорости левого и правого бортов машины, а электронный блок управления выполнен с возможностью формирования сигналов включения тормозов машины через установленный интервал времени после выявления наличия сигналов этих датчиков и отсутствия сигнала управления движением машины.

9. Система по п.1, отличающаяся тем, что электронный блок управления выполнен с возможностью формирования сигналов управления механизмами поворота машины из условия ограничения ее бокового наклона или бокового ускорения путем исключения недопустимого уменьшения радиуса поворота машины, минимально допустимая величина которого определяется электронным блоком управления в зависимости от скорости движения машины, поперечного наклона поверхности, по которой движется машина, и нагрузки на ее рабочий орган.

10. Система по п.1, отличающаяся тем, что электронный блок управления выполнен с возможностью формирования сигналов управления трансмиссией и/или двигателем машины из условия установления скорости движения машины, при которой вертикальные ускорения машины, в зависимости от выбранного оператором режима ее работы, соответствуют максимальной производительности машины или комфортным условиям труда оператора.

11. Система по п.1, отличающаяся тем, что электронный блок управления выполнен с возможностью формирования сигналов управления подъемом/опусканием рабочего органа с ограничением угловой скорости его перемещения или угла наклона сформированной им поверхности грунта относительно горизонтальной поверхности или гравитационной вертикали, причем указанное ограничение угловой скорости или наклона поверхности устанавливаются из условия, что неровности сформированной поверхности грунта в челночном режиме работы не будут ограничивать скорость движения машины при ее движении задним ходом по этой поверхности.

12. Система по любому из пп.1-5, 7-11, отличающаяся тем, что она дополнительно оснащена графическим дисплеем, подключенным к электронному блоку управления или встроенным в него и выполненным с возможностью отображения параметров движения машины, и/или трассы движения, и/или разрешенной зоны работы машины, и/или предупреждающих информационных сигналов для оператора.

| Способ автоматического управления работой бульдозера | 1990 |

|

SU1810441A1 |

| Способ регулирования рабочих процессов землеройно-транспортной машины | 1985 |

|

SU1315571A1 |

| Способ автоматического управления работой бульдозера | 1985 |

|

SU1265259A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАБОЧИХ ПРОЦЕССОВ ЗЕМЛЕРОЙНО-ТРАНСПОРТНЫХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2011764C1 |

| WO 1988006242 A1, 25.08.1988 | |||

| US 20130041561 A1, 14.02.2013 | |||

Авторы

Даты

2014-08-20—Публикация

2013-07-09—Подача