Изобретение относится к микроэлектронике, а более конкретно к структурам типа металл-диэлектрик-металл для конденсаторов с большой удельной энерго- и электроемкостью, а также с нанометровой толщиной слоев.

Известен многослойный нанокомпозит для двухобкладочных конденсаторов, содержащий диэлектрическую подложку, например стеклянную, с расположенным на ее лицевой поверхности наноструктурированным покрытием, которое выполнено из анодного оксида алюминия, при этом на поверхности упомянутого покрытия и конформно ей последовательно расположены: первый слой нитрида титана (толщиной 5,6 нм), слой оксида алюминия (толщиной 6,5 нм) и второй слой нитрида титана (толщиной 12,6 нм), сформированные методом атомно-слоевого осаждения (см. Parag Banerjee and al. Nanotubular metal-insulator-metal capacitor arrays for energy storage. Nature Nanotechnology, v.4, pp.292÷296, 2009).

Там же описан способ изготовления многослойного нанокомпозита для двухобкладочных конденсаторов, который включает формирование на лицевой поверхности диэлектрической подложки, например стеклянной, наноструктурированного покрытия в виде слоя анодного оксида алюминия путем электрохимического анодирования в водном электролите слоя сверхчистого алюминия, предварительно нанесенного на лицевую поверхность подложки, а также последующее нанесение методом атомно-слоевого осаждения на пористую поверхность покрытия сначала нижней обкладки (первого слоя нитрида титана толщиной 5,6 нм), далее диэлектрического слоя (слоя оксида алюминия толщиной 6,5 нм), а затем верхней обкладки (второго слоя нитрида титана толщиной 12,6 нм).

Поскольку слои анодного оксида алюминия обладают наноразмерной ячеисто-пористой структурой, которая характеризуется высокой степенью упорядоченности, а также расположением осей пор под одним и тем же углом к поверхности слоя, поэтому описанное выше техническое решение обеспечивает высокую воспроизводимость электрофизических параметров изготовленных с его использованием конденсаторов.

Однако необходимость формирования двух слоев из электропроводящего материала (иными словами, невозможность использования подложки в качестве одной из обкладок конденсатора) не только приводит к усложнению конструкции многослойного нанокомпозита и к увеличению длительности его изготовления, но и накладывает жесткие ограничения сверху на толщину диэлектрического слоя, поскольку максимальный поперечный размер пор, полученных известным из уровня техники методом анодирования сверхчистого (99,99%) алюминия, составляет порядка 50 нм (см. Доклады Белорусского ГУ информатики и радиоэлектроники, 2 (14), с.127÷183, 2006). Кроме того, выполнение нижней обкладки конденсатора в виде металлического слоя нанометровой толщины создает серьезные трудности при формировании к ней электрического вывода, а следовательно, приводит к увеличению стоимости конечного продукта - конденсатора. К недостаткам описанного выше аналога следует отнести также необходимость использования покрытия для лицевой поверхности подложки, которое промышленно не производится, следствием чего является увеличение стоимости многослойного нанокомпозита для двухобкладочных конденсаторов.

В качестве прототипа взят многослойный нанокомпозит для двухобкладочных конденсаторов, содержащий подложку из электропроводящего материала (предпочтительно полупроводникового, например кремния) с расположенным на ее лицевой полированной поверхности наноструктурированным покрытием, которое выполнено в виде массива углеродных волокон (нитей) с нанометровыми поперечными размерами, которые неупорядоченно расположены на лицевой поверхности подложки и имеют преимущественно направленные вверх криволинейные оси, при этом на поверхности волокон и на участках лицевой поверхности подложки, которые не заняты упомянутыми волокнами, расположен конформно этим поверхностям слой нанометровой толщины из диэлектрического материала, а на поверхности слоя из диэлектрического материала и конформно его поверхности расположен выполняющий функцию верхней обкладки слой нанометровой толщины из электропроводящего материала, предпочтительно из нитрида титана. Упомянутые слои из диэлектрического и электропроводящего материалов сформированы методом атомно-слоевого осаждения (см. C.Y.H. Chow, R.C. Dubrov, патенты US-B1 №7295419, 2006 и №7466533, 2007).

Способ изготовления описанного выше многослойного нанокомпозита для двухобкладочных конденсаторов включает формирование на лицевой полированной поверхности подложки из электропроводящего материала (предпочтительно полупроводникового, например кремния) наноструктурированного покрытия в виде массива углеродных волокон (нитей) с нанометровыми поперечными размерами. Для этого сначала на лицевой поверхности подложки формируют множество наноразмерных поверхностных областей начального роста (центров, инициирующих образование зародышей) в виде одномерных наноэлементов из электропроводящего материала путем распыления частиц кобальта или никеля, катализирующих зародышеобразование углерода, а затем наращивают на подложку одномерные наноэлементы в виде углеродных волокон. Далее на поверхность упомянутых волокон и на участки поверхности подложки, не занятые этими волокнами, и конформно этим поверхностям наносят методом атомно-слоевого осаждения слой диэлектрического материала, а затем тем же методом на всю поверхность слоя диэлектрического материала и конформно его поверхности наносят слой из электропроводящего материала (см. A Farcy et al. WO 2008/04706, A1, pp.8÷12, 15÷18, fig.3A÷3E, 4, 6A, 7A÷7G).

Основной недостаток прототипа заключается в том, что его изготовление сопряжено со значительными трудностями, поскольку формирование на лицевой поверхности подложки наноструктурированного покрытия в виде массива углеродных волокон (нитей) с нанометровыми поперечными размерами осуществляется в результате проведения сложных технологических операций, требующих также использования сложного и дорогостоящего оборудования. Следствием вышесказанного является значительная стоимость конечного продукта - конденсатора.

Кроме того, вследствие низкой механической прочности углеродных волокон, увеличение развитости поверхности наноструктурированного покрытия путем увеличения длины углеродных волокон (до 0,1÷0,5 мм) приводит не только к дополнительным трудностям при изготовлении многослойного нанокомпозита для двухобкладочных конденсаторов, но, самое главное, к существенному разбросу длины углеродных волокон в наноструктурированном покрытии, а следовательно, к существенному разбросу такого параметра, как емкость конденсаторов, изготовленных согласно прототипу.

Настоящее изобретение направлено на решение технической задачи по созданию многослойного нанокомпозита для двухобкладочных конденсаторов, конструкция которого за счет выполнения наноструктурированного покрытия из промышленно выпускаемой активированной углеродной ткани обеспечивает существенное упрощение и удешевление способа его изготовления при одновременном обеспечении однородно распределенной по поверхности подложки и высокой (не менее 103 м2/г) удельной поверхности наноструктурированного покрытия. Технический результат, достигаемый за счет выполнения наноструктурированного покрытия из промышленно выпускаемой активированной углеродной ткани и заключающийся в упрощении способа изготовления многослойного нанокомпозита для двухобкладочных конденсаторов, обусловлен тем, что вместо операций, связанных с формированием на лицевой поверхности подложки наноструктурированного покрытия в виде массива углеродных волокон (нитей) с нанометровыми поперечными размерами и требующих для своего осуществления использования специального сложного и дорогостоящего оборудования, используется всего одна операция, а именно приклеивание готовой активированной углеродной ткани к лицевой поверхности электропроводящей подложки, которая не требует для своего осуществления ни использования сложного и дорогостоящего оборудования, ни значительных временных затрат.

С точки зрения устройства поставленная задача решена тем, что в многослойном нанокомпозите для двухобкладочных конденсаторов, содержащем подложку из электропроводящего материала с расположенным на ее лицевой поверхности и являющимся нижней обкладкой конденсатора наноструктурированным покрытием, а также, по меньшей мере, один слой из диэлектрического материала и выполняющий функцию верхней обкладки конденсатора слой из электропроводящего материала, сформированные методом атомно-слоевого осаждения, согласно изобретению наноструктурированное покрытие выполнено в виде слоя из углеродной ткани, нити основы и утка которой образованы активированными углеродными волокнами, скрученными в продольном направлении относительно оси соответствующей им нити с количеством скруток - Мо на единицу длины нитей основы и с количеством скруток - Му на единицу длины нитей утка, нити основы и утка упомянутой ткани механически и электрически посредством электропроводящего клея соединены с электропроводящей подложкой в местах примыкания к электропроводящей подложке их выпукло изогнутых в сторону электропроводящей подложки участков, при этом в каждом клеевом соединении нитей основы и утка с электропроводящей подложкой максимальная глубина проникновения электропроводящего клея в структуру упомянутых нитей составляет от 0,3 до 0,5 поперечного размера нитей, а на поверхности волокон нитей основы и утка расположены последовательно и конформно этим поверхностям, по меньшей мере, один слой из диэлектрического материала и выполняющий функцию верхней обкладки слой из электропроводящего материала, причем размеры электропроводящей подложки, соответствующей каждому конденсатору, в направлении нитей основы и утка не меньше соответственно

Кроме того, в предпочтительном воплощении изобретения подложка выполнена из полупроводникового материала, например кремния, с полированной лицевой поверхностью.

С точки зрения способа поставленная задача решена тем, что в способе изготовления многослойного нанокомпозита для двухобкладочных конденсаторов, включающем формирование на лицевой поверхности электропроводящей подложки наноструктурированного покрытия, а также нанесение методом атомно-слоевого осаждения на развитую поверхность наноструктурированного покрытия и конформно ей последовательно, по меньшей мере, одного слоя из диэлектрического материала и слоя из электропроводящего материала, согласно изобретению в качестве наноструктурированного покрытия используют активированную углеродную ткань, которую с помощью электропроводящего клея приклеивают к лицевой поверхности электропроводящей подложки с обеспечением соединения посредством электропроводящего клея с электропроводящей подложкой нитей основы и утка активированной углеродной ткани в местах примыкания к электропроводящей подложке их участков, выпукло изогнутых в сторону электропроводящей подложки, а также с обеспечением в каждом клеевом соединении нитей основы и утка с электропроводящей подложкой максимальной глубины проникновения электропроводящего клея в структуру упомянутых нитей от 0,3 до 0,5 их поперечного размера, а перед нанесением методом атомно-слоевого осаждения на развитую поверхность наноструктурированного покрытия и конформно ей последовательно, по меньшей мере, одного слоя из диэлектрического материала и слоя из электропроводящего материала подложку вместе с расположенным на ее лицевой поверхности наноструктурированным покрытием нагревают в инертной атмосфере до температуры, соответствующей максимальной температуре при проведении операций атомно-слоевого осаждения, с последующей выдержкой ее при этой температуре до достижения постоянной массы.

Преимущество патентуемого многослойного нанокомпозита для двухобкладочных конденсаторов (по сравнению с прототипом) заключается в том, что благодаря использованию вместо наноструктурированного покрытия, сформированного путем наращивания непосредственно на лицевую поверхность электропроводящей подложки массива неупорядоченно расположенных углеродных волокон с нанометровыми поперечными размерами и преимущественно направленными вверх криволинейными осями, патентуемого наноструктурированного покрытия, характеризующегося приведенной выше совокупностью существенных признаков, обеспечивается не только упрощение и удешевление способа его изготовления, но и существенное уменьшение стоимости конечного продукта - конденсаторов при одновременном существенном уменьшении разброса их электрофизических параметров. Остальные технические результаты, достигаемые при использовании патентуемого изобретения, станут ясными из дальнейшего изложения, при этом предпосылкой патентуемого изобретения стали результаты проведенных исследований методом сканирующей электронной микроскопии и методом стандартной порометрии боковой поверхности активированных углеродных волокон, из которых выполнены нити основы и утка промышленно выпускаемых активированных углеродных тканей. Так, исследования активированных углеродных волокон методом сканирующей электронной микроскопии показали, что упомянутые волокна имеют правильную цилиндрическую форму и диаметр порядка 10 мкм. При этом активированные углеродные волокна имеют сильно развитую боковую поверхность, образованную множеством радиально расположенных относительно оси волокна не только мезопор (с диаметром от 30 до 50 нм), но и макропор (с диаметром от 50 до 300 нм). Исследования образцов активированных углеродных тканей методом стандартной порометрии также показали, что развитая боковая поверхность активированных углеродных волокон образована меза- и макропорами, при этом было установлено, что при нанесении методом атомно-слоевого осаждения материала непосредственно на поверхность упомянутых волокон целесообразно использовать прекурсор с гидрофобными свойствами, например триметилалюминия. Таким образом, геометрические параметры развитой боковой поверхности активированных углеродных волокон обеспечивают возможность формирования методом атомно-слоевого осаждения на их боковой поверхности и конформно ей, по меньшей мере, одного слоя из диэлектрического материала и соответствующего верхней обкладке конденсатора слоя из электропроводящего материала. Иными словами, на основании проведенных исследований боковой поверхности активированных углеродных волокон была установлена (с очевидностью не следующая из уровня техники) возможность использования промышленно выпускаемых активированных углеродных тканей для изготовления многослойного нанокомпозита для двухобкладочных конденсаторов, при этом для практического осуществления этой возможности было разработано патентуемое выполнение электромеханических соединений активированных углеродных волокон с электропроводящей подложкой.

В дальнейшем изобретение поясняется конкретным примером, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения упомянутого технического результата патентуемой совокупностью существенных признаков.

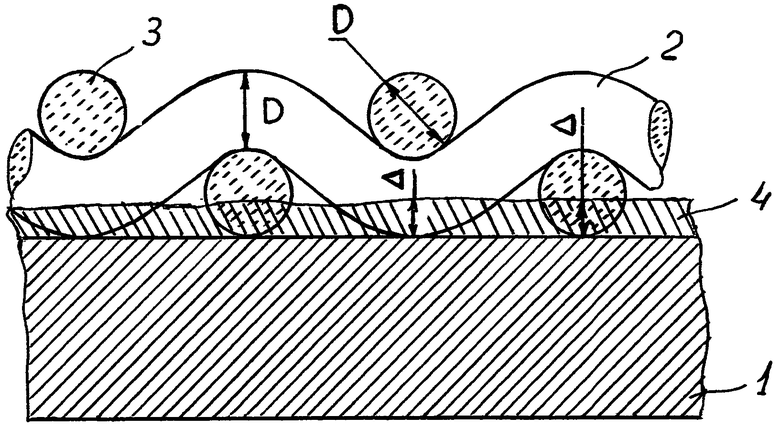

На чертеже схематично в увеличенном масштабе и в разрезе показано выполнение клеевых соединений нитей основы и утка активированной углеродной ткани с электропроводящей подложкой, при этом с целью упрощения чертежа образующие нити основы и утка активированные углеродные волокна не показаны.

На чертеже используются следующие обозначения: 1 - электропроводящая подложка; 2 - нити основы активированной углеродной ткани; 3 - нити утка этой же ткани; 4 - электропроводящий клей.

Многослойный нанокомпозит для двухобкладочных конденсаторов содержит подложку из электропроводящего материала (предпочтительно полупроводникового, например кремния) с расположенным на ее лицевой поверхности (предпочтительно полированной) и являющимся нижней обкладкой конденсатора наноструктурированным покрытием в виде слоя из промышленно выпускаемой активированной углеродной ткани, предпочтительно, с полотняным типом переплетения, в котором нити основы и утка перекрывают друг друга в каждых двух последовательных перекрытиях с минимальным раппортом, а также имеющей толщину от 0,3 до 0,4 мм и удельную поверхность не менее 103 м2/г (например, активированная углеродная ткань марок «Бусофит Т-055 6-97» или «Бусофит Т-055 2-21*29», производитель РУП «СПО «Химволокно» г.Светлогорск, Республика Беларусь), при этом нити основы и утка этой ткани образованы активированными углеродными волокнами диаметром порядка 10 мкм, которые скручены в продольном направлении относительно оси соответствующей им нити с количеством скруток - Мо на единицу длины нитей 2 основы и с количеством скруток - Му на единицу длины нитей 3 утка. При этом в большинстве случаев Мо=Му=200÷250 м-1. Как отмечалось выше активированные углеродные волокна имеют развитую боковую поверхность, образованную радиально расположенными относительно оси волокон мезо- и макропорами, а также низким удельным электрическим сопротивлением порядка 5·10-2 Ом·см. Активированные углеродные ткани характеризуются высокой и однородно распределенной по ее площади удельной поверхностью (до 2,5·103 м2/г) и используются в медицине в качестве антибактериальных повязок при лечении ожогов и ран (см. Сорбенты и их клиническое применение. Под ред. К. Джиордано. Киев: Высшая школа, 1989 год 400 с.), в технической электрохимии для изготовления накопителей энергии и сверхвысокоемких конденсаторов (см. Hang Shi. Electochim. Acta, v.41, №10, p.1633-1689. 1996), в гидрометаллургии благородных, редких и цветных металлов, для удаления (извлечения) металлов из сточных вод (см. Варенцов В.К. в сб.: Интенсификация электрохимических процессов. Под ред. А.П. Томилова. М.: Наука, 1988, с.94-118). Нити 2 основы и нити 3 утка (см. чертеж) активированной углеродной ткани механически и электрически посредством электропроводящего клея 4 (например, серебросодержащего электропроводящего клея на эпоксидной основе марки ЕРО-ТЕК®Н20Е) соединены с электропроводящей подложкой 1 в местах примыкания (прилегания, касания) каждой из них к электропроводящей подложке 1. Иными словами, нити 2 основы и нити 3 утка посредством электропроводящего клея соединены с электропроводящей подложкой в местах примыкания к электропроводящей подложке их выпукло изогнутых в сторону электропроводящей подложки участков, при этом в каждом клеевом соединении нитей 2 основы и нитей 3 утка с электропроводящей подложкой 1 максимальная глубина - Δ проникновения электропроводящего клея 4 в структуру упомянутых нитей составляет от 0,3 до 0,5 поперечного размера - D нитей, иными словами, Δ=(0,3÷0,5)·D. На поверхности волокон нитей 2 основы и нитей 3 утка расположены последовательно и конформно этим поверхностям, по меньшей мере, один слой из диэлектрического материала и выполняющий функцию верхней обкладки слой из электропроводящего материала, предпочтительно из нитрида титана, сформированные методом атомно-слоевого осаждения. В предпочтительном воплощении изобретения диэлектрическая часть патентуемого нанокомпозита выполнена двухслойной из диэлектрических материалов с различной диэлектрической проницаемостью и электрической прочностью (аналогично тому, как описано в патенте: Варган В.А. и др. RU 2432634, C1, 2011), что, как известно, обеспечивает одновременно повышение емкости и пробивного напряжения конденсаторов, а следовательно, увеличение энергоемкости. В этом случае первый слой диэлектрической части патентуемого нанокомпозита выполнен из аморфного оксида алюминия и расположен конформно поверхности волокон нитей 2 основы и нитей 3 утка, а конформно поверхности первого слоя из диэлектрического материала расположен второй слой из диоксида титана модификации рутил, при этом толщина слоев лежит в диапазоне от 5 до 20 нм.

Что касается размеров электропроводящей подложки, соответствующей каждому конденсатору, то ее размеры в направлении нитей 2 основы и нитей 3 утка не меньше соответственно

Патентуемое выполнение клеевых соединений нитей 2 основы и нитей 3 утка активированной углеродной ткани с электропроводящей подложкой 1 в виде расположенных с одинаковым шагом по длине каждой упомянутой нити и соответствующих местам примыкания каждой упомянутой нити к электропроводящей подложке 1 участков, в пределах каждого из которых максимальная глубина проникновения электропроводящего клея 4 в структуру упомянутых нитей составляет от 0,3 до 0,5 их поперечного размера, с одной стороны, обеспечивает надежное механическое соединение каждой упомянутой нити активированной углеродной ткани с электропроводящей подложкой 1 за счет регулярного (с одинаковым шагом) расположения клеевых соединений по всей длине каждой упомянутой нити, а с другой стороны, обеспечивает на длине каждой упомянутой нити, соответствующей одной скрутке соответствующих ей активированных углеродных волокон на 360° относительно ее оси (иными словами, на длине, равной

Кроме того, было установлено, что при длине нитей 2 основы и нитей 3 утка, превышающих соответственно

Способ изготовления многослойного нанокомпозита для двухобкладочных конденсаторов осуществляется следующим образом. Сначала аналогично прототипу осуществляется формирование на лицевой поверхности электропроводящей подложки наноструктурированного покрытия, в качестве которого в патентуемом изобретении используют промышленно выпускаемую активированную углеродную ткань, предпочтительно, с полотняным типом переплетения, в котором нити основы и утка перекрывают друг друга в каждых двух последовательных перекрытиях с минимальным раппортом, при этом нити основы и утка активированной углеродной ткани образованы активированными углеродными волокнами, скрученными в продольном направлении относительно оси соответствующей им нити с количеством скруток - Мо на единицу длины нитей основы и с количеством скруток - Му на единицу длины нитей утка, например активированную углеродную ткань, например активированную углеродную ткань марки «Бусофит Т-055 6-97» (производитель РУП «СПО «Химволокно» г. Светлогорск, Республика Беларусь), толщиной 0,36 мм и удельной поверхностью 1250 м2/г. Активированную углеродную ткань с помощью электропроводящего клея (предпочтительно серебросодержащего электропроводящего клея на эпоксидной основе марки ЕРО-ТЕК®Н20Е) приклеивают, предпочтительно, к полированной поверхности подложки, выполненной, предпочтительно, из полупроводникового материала, например из кремния марки КДБ-0,005 (111), легированного бором и имеющего удельное сопротивление 5·10-3 Ом·см, с обеспечением соединения посредством электропроводящего клея с электропроводящей подложкой нитей основы и утка активированной углеродной ткани в местах примыкания (прилегания, касания) к электропроводящей подложке их участков, выпукло изогнутых в сторону электропроводящей подложки, а также с обеспечением в каждом клеевом соединении нитей основы и утка с электропроводящей подложкой максимальной глубины проникновения электропроводящего клея в структуру упомянутых нитей от 0,3 до 0,5 их поперечного размера. Здесь нужно отметить, что электропроводящий клей, используемый при осуществлении описанной выше операции, должен обладать следующими свойствами: низким удельным электрическим сопротивлением, высокой адгезией как к материалу подложки (в данном случае к кремнию), так и к углероду; термостойкостью в диапазоне температур проведения операций методом атомно-слоевого осаждения, а также химической стойкостью как к используемым при атомно-слоевом осаждении прекурсорам, так и к продуктам реакции, образующимся в процессе атомно-слоевого осаждения, главным образом к озону, аммиаку, хлороводороду и воде. Для осуществления этой операции может быть использовано различное, предпочтительно недорогое, оборудование, в том числе и стандартное оборудование, например аппарат для склеивания в вакууме марки EVG®510IS, при этом температурно-временные параметры проведения этой операции однозначно вытекают из соответствующих каждому используемому и известному из уровня техники электропроводящему клею рекомендаций по его применению. Так, при использовании электропроводящего клея марки ЕРО-ТЕК®Н20Е приклеивание активированной углеродной ткани к кремниевой подложке осуществляется при температуре 150°C в течение 60 минут и при остаточном давлении в камере аппарата для склеивания, равном 102 Па. Что касается выполнения упомянутых ограничений на величину максимальной глубины проникновения электропроводящего клея в структуру нитей основы и утка активированной углеродной ткани в каждом клеевом соединении этих нитей с электропроводящей подложкой (а именно от 0,3 до 0,5 поперечного размера упомянутых нитей), то они обеспечиваются, с одной стороны, соответствующим выбором (в зависимости от поперечного размера упомянутых нитей) толщины слоя электропроводящего клея, наносимого на лицевую поверхность электропроводящей подложки, а с другой стороны, экспериментальным подбором зависящей, в том числе, от механических параметров используемой активированной углеродной ткани и от реологических свойств используемого электропроводящего клея величины прикладываемого к активированной углеродной ткани прижимного усилия, обеспечивающего погружение в электропроводящий клей участков нитей основы и утка активированной углеродной ткани, расположенных с одинаковым шагом (регулярно) в продольном направлении каждой упомянутой нити и выпукло изогнутых в сторону электропроводящей подложки, до примыкания (прилегания, касания) их к электропроводящей подложке. Для обеспечения равномерного распределения прижимного усилия по всей площади поверхности активированной углеродной ткани, по крайней мере, лицевая поверхность электропроводящей подложки, в предпочтительном воплощении изобретения, выполнена полированной.

Таким образом, вместо используемых в прототипе операций, связанных с формированием на лицевой поверхности подложки наноструктурированного покрытия в виде массива углеродных волокон (нитей) с нанометровыми поперечными размерами и требующих для своего осуществления использования специального сложного и дорогостоящего оборудования, используется всего одна операция, а именно операция приклеивания готовой активированной углеродной ткани к лицевой поверхности электропроводящей подложки, которая не требует для своего осуществления ни использования сложного и дорогостоящего оборудования, ни значительных временных затрат.

Затем осуществляют нагрев в инертной атмосфере электропроводящей подложки вместе с расположенным на ее лицевой поверхности наноструктурированным покрытием до температуры, соответствующей максимальной температуре при проведении операций атомно-слоевого осаждения, с последующей выдержкой ее при этой температуре до достижения постоянной массы.

Далее (аналогично тому, как описано в патенте Барган В.А. и др. RU 2444078, C1, 2012) осуществляют методом атомно-слоевого осаждения нанесение на развитую поверхность наноструктурированного покрытия и конформно ей первого слоя из диэлектрического материала (аморфного оксида алюминия) путем подачи в чередующейся последовательности прекурсоров: триметилалюминия и воды под давлением 7 мбар. Конформный первому слою из диэлектрического материала второй слой из диэлектрического материала (диоксида титана) наносят методом атомно-слоевого осаждения путем подачи в чередующейся последовательности прекурсоров: четыреххлористого титана и воды под давлением 7 мбар. Третий слой из нитрида титана наносят методом атомно-слоевого осаждения путем подачи в чередующейся последовательности прекурсоров: четыреххлористого титана и аммиака под давлением 7 мбар, при этом первый слой наносят при температуре в реакционной камере 270÷330°C; второй слой наносят при температуре в реакционной камере 450÷500°C; третий слой наносят при температуре в реакционной камере 460÷490°C.

Полученный многослойный нанокомпозит для двухобкладочных конденсаторов с помощью стандартного оборудования разделяют на фрагменты, соответствующие отдельным конденсаторам, при этом размеры электропроводящей подложки, соответствующей каждому конденсатору, в направлении нитей основы и утка не меньше соответственно

Промышленная применимость патентуемого изобретения подтверждается также известностью материалов, используемых при его осуществлении, а также известностью и доступностью используемого оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ НАНОСТРУКТУРЫ ДЛЯ ДВУХОБКЛАДОЧНЫХ КОНДЕНСАТОРОВ | 2010 |

|

RU2444078C1 |

| МНОГОСЛОЙНЫЙ НАНОКОМПОЗИТ ДЛЯ КОНДЕНСАТОРОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2432634C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2017 |

|

RU2649403C1 |

| СУПЕРКОНДЕНСАТОР НА ОСНОВЕ КМОП-ТЕХНОЛОГИИ | 2016 |

|

RU2629364C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2018 |

|

RU2686690C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2014 |

|

RU2578129C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ВОЛОКНА И ТКАНИ | 2013 |

|

RU2511146C1 |

| ТЕРМОСТОЙКОЕ РАДИОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ НА МИНЕРАЛЬНЫХ ВОЛОКНАХ | 2013 |

|

RU2526838C1 |

| МНОГОСЛОЙНЫЙ АНОД | 2007 |

|

RU2339110C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ СПАСАТЕЛЬНЫХ СРЕДСТВ | 2011 |

|

RU2502605C2 |

Заявленное изобретение относится к области электротехники, а именно к многослойному нанокомпозиту для двухобкладочных конденсаторов. Нанокомпозит содержит подложку из электропроводящего материала с расположенным на ее лицевой поверхности и являющимся нижней обкладкой конденсатора наноструктурированным покрытием, которое выполнено в виде слоя из углеродной ткани, нити основы и утка которой образованы активированными углеродными волокнами, скрученными в продольном направлении. Нити основы и утка указанной ткани механически и электрически посредством электропроводящего клея соединены с электропроводящей подложкой в местах примыкания к электропроводящей подложке их выпукло изогнутых в сторону электропроводящей подложки участков, при этом в каждом клеевом соединении нитей основы и утка с электропроводящей подложкой максимальная глубина проникновения электропроводящего клея в структуру упомянутых нитей составляет от 0,3 до 0,5 поперечного размера нитей. На поверхности волокон нитей основы и утка расположены последовательно и конформно этим поверхностям по меньшей мере один слой из диэлектрического материала, выполняющий функцию верхней обкладки, и слой из электропроводящего материала. Предложен также способ изготовления многослойного нанокомпозита, включающий его нагрев в инертной атмосфере до температуры, соответствующей максимальной температуре атомно-слоевого осаждения с выдержкой при ней до достижения постоянной массы. Повышение однородности и удельной поверхности наноструктурированного покрытия не менее 103 м2/г является техническим результатом изобретения. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Многослойный нанокомпозит для двухобкладочных конденсаторов, содержащий подложку из электропроводящего материала с расположенным на ее лицевой поверхности и являющимся нижней обкладкой конденсатора наноструктурированным покрытием, а также, по меньшей мере, один слой из диэлектрического материала и выполняющий функцию верхней обкладки конденсатора слой из электропроводящего материала, сформированные методом атомно-слоевого осаждения, отличающийся тем, что наноструктурированное покрытие выполнено в виде слоя из углеродной ткани, нити основы и утка которой образованы активированными углеродными волокнами, скрученными в продольном направлении относительно оси соответствующей им нити с количеством скруток - Mo на единицу длины нитей основы и с количеством скруток -My на единицу длины нитей утка, нити основы и утка упомянутой ткани механически и электрически посредством электропроводящего клея соединены с электропроводящей подложкой в местах примыкания к электропроводящей подложке их выпукло изогнутых в сторону электропроводящей подложки участков, при этом в каждом клеевом соединении нитей основы и утка с электропроводящей подложкой максимальная глубина проникновения электропроводящего клея в структуру упомянутых нитей составляет от 0,3 до 0,5 поперечного размера нитей, а на поверхности волокон нитей основы и утка расположены последовательно и конформно этим поверхностям, по меньшей мере, один слой из диэлектрического материала и выполняющий функцию верхней обкладки слой из электропроводящего материала, причем размеры электропроводящей подложки, соответствующей каждому конденсатору, в направлении нитей основы и утка не меньше соответственно Mo -1 и My -1.

2. Многослойный нанокомпозит по п.1, отличающийся тем, что подложка выполнена из полупроводникового материала, например, кремния, с полированной лицевой поверхностью.

3. Способ изготовления многослойного нанокомпозита для двухобкладочных конденсаторов, включающий формирование на лицевой поверхности электропроводящей подложки наноструктурированного покрытия, а также нанесение методом атомно-слоевого осаждения на развитую поверхность наноструктурированного покрытия и конформно ей последовательно, по меньшей мере, одного слоя из диэлектрического материала и слоя из электропроводящего материала, отличающийся тем, что в качестве наноструктурированного покрытия используют активированную углеродную ткань, которую с помощью электропроводящего клея приклеивают к лицевой поверхности электропроводящей подложки с обеспечением соединения посредством электропроводящего клея с электропроводящей подложкой нитей основы и утка активированной углеродной ткани в местах примыкания к электропроводящей подложке их участков, выпукло изогнутых в сторону электропроводящей подложки, а также с обеспечением в каждом клеевом соединении нитей основы и утка с электропроводящей подложкой максимальной глубины проникновения электропроводящего клея в структуру упомянутых нитей от 0,3 до 0,5 их поперечного размера, а перед нанесением методом атомно-слоевого осаждения на развитую поверхность наноструктурированного покрытия и конформно ей последовательно, по меньшей мере, одного слоя из диэлектрического материала и слоя из электропроводящего материала, подложку вместе с расположенным на ее лицевой поверхности наноструктурированным покрытием нагревают в инертной атмосфере до температуры, соответствующей максимальной температуре при проведении операций атомно-слоевого осаждения, с последующей выдержкой ее при этой температуре до достижения постоянной массы.

| US 7295419 B2, 13.07.2007 | |||

| US 7466533 B2, 16.12.2008 | |||

| МНОГОСЛОЙНЫЙ НАНОКОМПОЗИТ ДЛЯ КОНДЕНСАТОРОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2432634C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ НАНОСТРУКТУРЫ ДЛЯ ДВУХОБКЛАДОЧНЫХ КОНДЕНСАТОРОВ | 2010 |

|

RU2444078C1 |

| Установка для производства конвейерно-поточным способом бумажно-битумных труб с проволочной арматурой | 1950 |

|

SU92568A1 |

| EA 200800603 A1, 29.08.2008. | |||

Авторы

Даты

2016-01-20—Публикация

2013-12-05—Подача