Заявленная группа изобретений относится к станкам для заточки пильных цепей и может использоваться на производственных предприятиях и быту для заточки пильных цепей.

Известен способ и устройство для заточки пильных цепей - машина переносная электрическая заточная, для заточки зубьев пильной цепи (в дальнейшем станок) марки IKA1-85, производитель Rebir, страна изготовитель Латвия, принят за аналог.

В аналоге применяется способ заточки пильных цепей, включающий в себя следующие операции: затачиваемую цепь устанавливают в направляющие, позиционируют затачиваемые зубья и заточной диск относительно друг друга, для установки требуемых углов заточки - угла зуба в плане и угла резания зуба, зажимают цепь в направляющих, включают привод механизма резания, подачей заточного диска затачивают зуб и разжимают цепь в направляющих, но в отличие от предложенного решения, заточка левых и правых зубьев пильной цепи осуществляется одной зоной заточного диска, которая расположена в нижней точке заточного диска, где касательная резания горизонтальна.

Устройство для осуществления этого способа, как и заявленное устройство, состоит из станины и смонтированных на ней механизма резания, механизмы позиционирования: для заточки угла зуба в плане и угла резания зуба, но в отличие от предложенного устройства аналог не имеет механизма позиционирования угла направления заточки.

Этот способ и устройство имеют существенный недостаток. При заточке невозможно выполнить рекомендации изготовителя пильных низкопрофильных цепей, например, с шагом 0,325 дюйма (8,25 мм). Производители рекомендуют направлять касательную резания под углом 10 градусов к продольной горизонтальной плоскости цепи (в дальнейшем УНЗ - угол направления заточки). Невыполнение этого условия приводит к повреждению ведущих звеньев цепи и подающего упора станка.

В качестве ближайшего аналога (прототипа), как более близкого по выполняемым функциям, выбрана машина переносная электрическая заточная для заточки пильных цепей марки Oregon 519789, производитель OREGON, страна изготовитель Италия.

В прототипе применяется способ заточки пильных цепей, включающий в себя следующие операции: затачиваемую цепь устанавливают в направляющие, позиционируют затачиваемые зубья и заточной диск относительно друг друга для установки требуемых углов заточки: угла зуба в плане, угла резания зуба и угла направления заточки, зажимают цепь в направляющих, включают привод механизма резания, подают заточной диск, затачивают зуб и разжимают цепь в направляющих, но в отличие от предложенного решения, заточка левых и правых зубьев пильной цепи осуществляется одной зоной заточного диска, расположенной в нижней точке заточного диска, где касательная резания горизонтальна. Поэтому при позиционировании УНЗ продольную вертикальную плоскость цепи отклоняют от вертикали на 10 градусов (УНЗ).

Устройство для осуществления этого способа, как и заявленное устройство, состоит из станины и смонтированных на ней механизма резания, механизмов позиционирования для заточки угла зуба в плане, угла резания зуба и УНЗ, но в отличие от заявленного устройства, механизм УНЗ выполнен в виде сегмента цилиндра, подвижного относительно его оси. Сегмент цилиндра лежит на поворотной платформе, а направляющие для цепи расположены вдоль его оси вращения.

Недостатком прототипа является низкая производительность и долговечность. Низкая производительность обусловлена заклиниванием цепи при подаче очередного зуба на заточку одной рукой. Заклинивание вызвано отклонением цепи от вертикали на 10 градусов. Для подачи очередного зуба приходится задействовать вторую руку. Низкая долговечность обусловлена незащищенностью механизма УНЗ. Между трущимися поверхностями свободно попадают абразивные отходы обработки, они шаржируют их, что приводит к интенсивному износу деталей.

Задачей группы изобретений является повышение производительности, долговечности оборудования и компенсация износа заточного диска.

Поставленная задача, в рамках объекта «способ», решается благодаря тому, что в способе заточки пильных цепей, применяемом в прототипе и включающем в себя следующие операции - затачиваемую цепь устанавливают в направляющие, позиционируют затачиваемые зубья и заточной диск относительно друг друга, для установки требуемых углов заточки: угла зуба в плане, угла резания зуба и угла направления заточки, зажимают цепь в направляющих, включают привод механизма резания, подачей заточного диска затачивают зуб и разжимают цепь в направляющих, предусмотрены следующие отличия:

- левые и правые зубья пильной цепи затачивают разными зонами заточного диска, удаленными друг от друга по дуге окружности заточного диска на угол, равный удвоенному углу направления заточки, при этом хорду, соединяющую эти зоны заточки, располагают за торцевым лезвием зуба, параллельно продольной горизонтальной плоскости цепи;

- кроме того, хорду, соединяющую зоны заточки левых и правых зубьев пильной цепи, располагают горизонтально, в нижней части заточного диска.

Ниже приводятся технические понятия, применяемые в формуле и описании изобретения в рамках «способ заточки пильных цепей и устройство для осуществления этого способа»:

- зона заточки это периферийная область окружности заточного диска, которой производится заточка зуба;

- продольная вертикальная плоскость цепи это плоскость, проходящая вдоль цепи, перпендикулярно заклепкам и делящая ее пополам,

- продольная горизонтальная плоскость цепи это плоскость перпендикуляра продольной вертикальной плоскости цепи и касательная к верхней точке ведущего звена цепи;

- торцевое лезвие зуба - это лезвие, образующее боковую стенку пропила;

- направление заточки - это касательная резания при заточке;

- угол направления заточки (УНЗ) - это угол между продольной горизонтальной плоскостью цепи и направлением резания при заточке, он рекомендован изготовителем цепей и равен 10 градусам. Несоблюдение УНЗ приводит к повреждению ведущего звена цепи, особенно низкопрофильных и неоднократно заточенных цепей.

Сущность предложенного способа заключается в следующем.

Первый существенный признак заявленного способа - левые и правые зубья пильной цепи затачивают разными зонами заточного диска, удаленными друг от друга по дуге окружности заточного диска на угол, равный удвоенному углу направления заточки, при этом хорду, соединяющую эти зоны заточки, располагают за торцевым лезвием зуба, параллельно продольной горизонтальной плоскости цепи. Этот существенный признак позволяет затачивать цепь с соблюдением УНЗ.

Второй существенный признак изобретения - хорду, соединяющую зоны заточки левых и правых зубьев пильной цепи, располагают горизонтально, в нижней части заточного диска. Этот существенный признак позволяет затачивать цепь при вертикальном положении продольной вертикальной плоскости цепи.

Между совокупностью существенных признаков заявляемого способа заточки пильных цепей и достигаемым техническим результатом существует причинно-следственная связь, а именно:

- способ позволяет затачивать цепь с соблюдением УНЗ, далее

- позволяет затачивать цепь с вертикально расположенной продольной вертикальной плоскостью цепи, далее

- вертикально расположенную цепь в направляющих станка не заклинивает при подаче очередного зуба на заточку одной рукой, далее

- вторая рука оператора освобождается для других операций.

Технологически оператор на станке-прототипе выполняет следующие основные операции:

- левой рукой - 1) осуществляется подача зуба на заточку;

- правой рукой - 1) осуществляет подачу зуба на заточку, 2) зажимает цепь в направляющих, 3) подает заточной диск в зону резания, 4) разжимает цепь.

Применение способа заточки снижает количество операций правой рукой, что повышает производительность.

Изобретение позволяет повысить производительность за счет снижения количества выполняемых операций наиболее загруженной правой рукой.

Краткое описание чертежей:

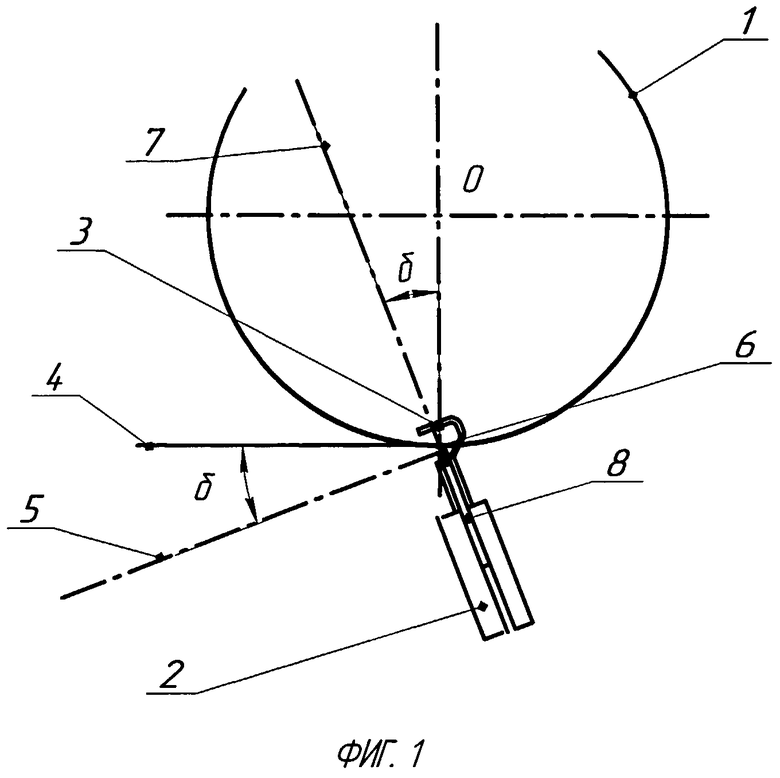

- фиг. 1 - схема способа базирования зуба, применяемая прототипом,

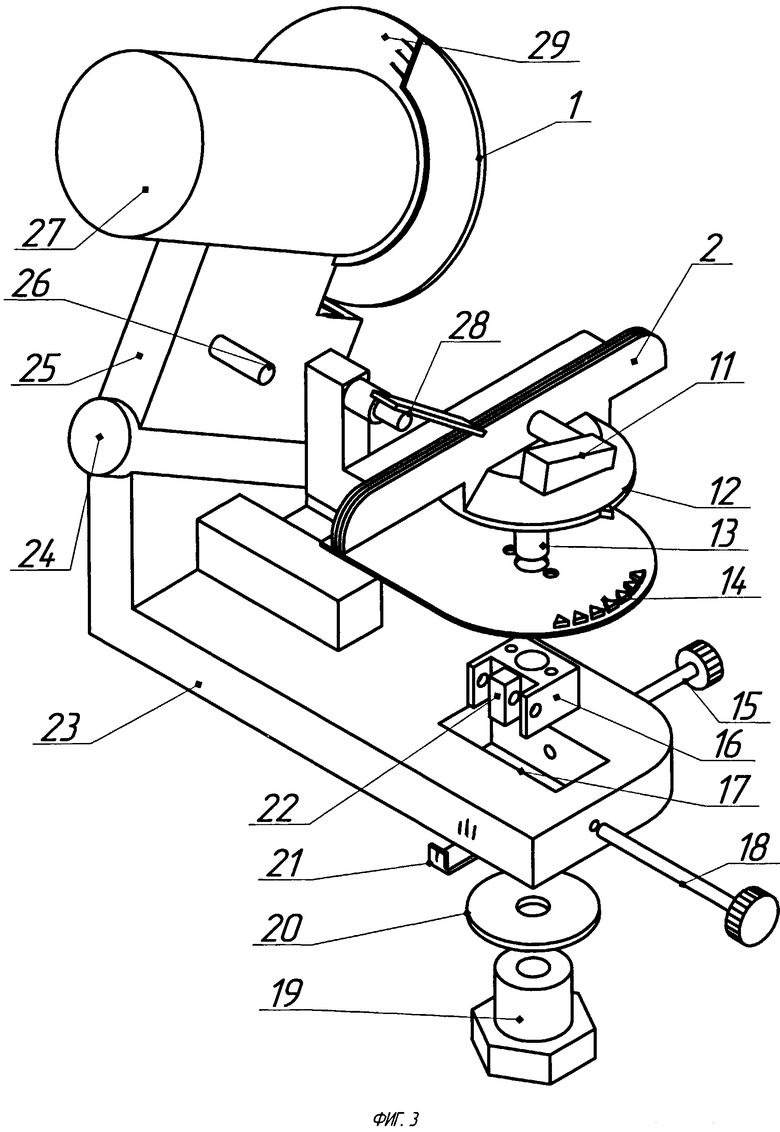

- фиг. 2 - схема способа базирования зуба в предлагаемом изобретении.

Возможность осуществления заявленного изобретения показана следующими примерами.

Фиг. 1 - схема способа базирования зуба, применяемая прототипом: 1 - заточной диск, 2 - направляющие для цепи, 3 - затачиваемый зуб, 4 - касательная резания (направление заточки), 5 - продольная горизонтальная плоскость цепи, 6 - нижняя точка заточного диска (зона резания у прототипа), 7 - продольная вертикальная плоскость цепи, 8 - ведущее звено цепи, О - ось вращения заточного диска, б - угол поворота сегмента цилиндра и направляющих 10 градусов, он равен УНЗ.

Фиг. 2 - схема способа базирования зуба в предлагаемом изобретении: 1 - заточной диск, 2 - направляющие для цепи, 3 - затачиваемый зуб (левый), 4 - касательная резания (направление заточки), 5 - продольная горизонтальная плоскость цепи, 6 - нижняя точка заточного диска, 7 - продольная вертикальная плоскость цепи, 8 - ведущее звено цепи, 9 - зона заточки левого зуба, 10 - зона заточки правого зуба, О - ось вращения заточного диска, В - величина смещения продольной вертикальной плоскости цепи относительно нижней точки 6, б - угол между касательной резания и продольной горизонтальной плоскостью цепи (УНЗ равен 10 градусов).

Способ базирования зуба у прототипа заключается в следующем (см. Фиг. 1), затачиваемый зуб 3 находится в нижней зоне 6 заточного диска 1. При повороте сегмента цилиндра на угол - б, равный 10 градусам (см. описание прототипа), вместе с ним поворачиваются и направляющие 2, продольная вертикальная плоскость цепи 7 отклоняется на угол - б (10 градусов) от вертикали. В этом случае угол между касательной резания 4 и продольной горизонтальной плоскостью цепи 5 тоже будет равным - б, то есть УНЗ, как рекомендует изготовитель.

Способ базирования зуба по изобретению заключается в следующем (см. фиг. 2). Зоны заточки 9 и 10 удалены друг от друга, по дуге окружности заточного диска 1, на удвоенный УНЗ. Значит касательные резания в зонах 9 и 10 будут под углом 10 градусов к горизонту (УНЗ). Базируем затачиваемый зуб 3 и заточной диск 1, относительно друг друга так, что левый зуб 3 затачивается в зоне 9, а хорду, соединяющую зоны заточки 9 и 10 располагаем за торцевым лезвием зуба 3, параллельно продольной горизонтальной плоскости цепи 5. Тогда продольная вертикальная плоскость цепи 7 остается вертикальной, угол между касательной резания 4 и горизонтальной продольной плоскостью цепи 5 будет равен - б (УНЗ). Правый зуб цепи затачивается в зоне 10. Условия, требуемые для достижения технического результата, соблюдены.

Примечание: если схему фиг. 1 повернуть по часовой стрелке в право вокруг оси О на угол - б, то получится схема на фиг. 2.

Устройство для осуществления этого способа

Поставленная задача, в рамках объекта «устройство», с использованием выше предложенного способа, решается благодаря тому, что в устройстве для заточки пильных цепей, содержащем станину, механизм резания, механизмы позиционирования затачиваемых зубьев, для заточки угла зуба в плане, угла резания зуба и УНЗ предусмотрены следующие отличия:

- механизм позиционирования угла направления заточки выполнен в виде механического соединения, которое перемещает левые и правые затачиваемые зубья и заточной диск относительно друг друга к соответствующим зонам заточки так, что хорда, соединяющая зоны заточки, размещается за торцевым лезвием зуба параллельно продольной горизонтальной плоскости цепи,

- хорда, соединяющая зоны заточки, горизонтальна и расположена в нижней части заточного диска,

- механическое соединение расположено между станиной и устройством, удерживающим цепь,

- механическое соединение выполнено в виде кинематической пары с одной степенью свободы, направленной поперечно проекции оси вращения заточного диска на продольную горизонтальную плоскость цепи, с возможностью фиксации в требуемом положении,

- кинематическая пара выполнена в виде направляющих и ползуна, способного перемещаться в этих направляющих,

- с целью компенсации износа заточного диска, ход ползуна ограничен подвижным ограничителем хода ползуна, а сам ограничитель хода ползуна может перемещаться и фиксироваться ходовым винтом,

- с целью увеличения долговечности, сверху ползуна установлена защитная проградуированная пластина,

- ползун имеет элементы крепления для поворотной платформы;

- элементы крепления выполнены в виде отверстия в ползуне и в проградуированной защитной пластине, для шкворня поворотной платформы.

Существенные признаки, влияющие на получение технического результата и их функциональная характеристика:

- механизм позиционирования угла направления заточки выполнен в виде механического соединения, которое перемещает левые и правые затачиваемые зубья и заточной диск относительно друг друга к соответствующим зонам заточки так, что хорда, соединяющая зоны заточки, размещается за торцевым лезвием зуба параллельно продольной горизонтальной плоскости цепи. Этот существенный признак определяет функциональную характеристику механического соединения, для обеспечения соблюдения УНЗ, при любом положении затачиваемой цепи;

- хорда, соединяющая зоны заточки, горизонтальна и расположена в нижней части заточного диска. Этот существенный признак указывает на вертикальное расположение продольной вертикальной плоскости цепи при заточке;

- механическое соединение расположено между станиной и устройством, удерживающим цепь. Этот существенный признак указывает на месторасположение механического соединения.

- механическое соединение выполнено в виде кинематической пары с одной степенью свободы, направленной поперечно проекции оси вращения заточного диска на продольную горизонтальную плоскость цепи, с возможностью фиксации в требуемом положении. Этот существенный признак указывает на тип механического соединения;

- кинематическая пара выполнена в виде направляющих и ползуна, способного перемещаться в этих направляющих. Этот существенный признак указывает, как может быть исполнено механическое соединение;

- с целью компенсации износа заточного диска, ход ползуна ограничен подвижным ограничителем хода ползуна, а сам ограничитель хода ползуна может перемещаться и фиксироваться ходовым винтом. Этот существенный признак указывает, как может быть выполнен механизм компенсации износа заточного диска;

- с целью увеличения долговечности, сверху ползуна установлена защитная проградуированная пластина. Этот существенный признак указывает, как можно защитить механизм УНЗ и осуществить позиционирование угла зуба в плане;

- ползун имеет элементы крепления для поворотной платформы. Этот существенный признак указывает, что ползун имеет элементы крепления поворотной платформы;

- элементы крепления выполнены в виде отверстия в ползуне и в проградуированной защитной пластине, для шкворня поворотной платформы. Этот существенный признак указывает, как выполнить элемент крепления поворотной платформы.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом существует причинно-следственная связь, а именно:

- заточка левых и правых зубьев цепи, с соблюдением УНЗ, осуществляется с вертикально расположенной продольной вертикальной плоскостью цепи, в результате цепь не заклинивает, что повышает производительность;

- механизм УНЗ защищен проградуированной защитной пластиной, в результате абразивные отходы не попадают в механизм, что увеличивает долговечность;

- имеется механизм компенсации износа заточного диска, что дает возможность компенсировать износ заточного диска;

- показано как можно изготовить механизм УНЗ, что означает возможность его изготовления.

Изобретение позволяет увеличить производительность и долговечность оборудования и компенсировать износ заточного диска.

Техническая сущность и принцип действия предложенного устройства поясняются чертежами, на которых:

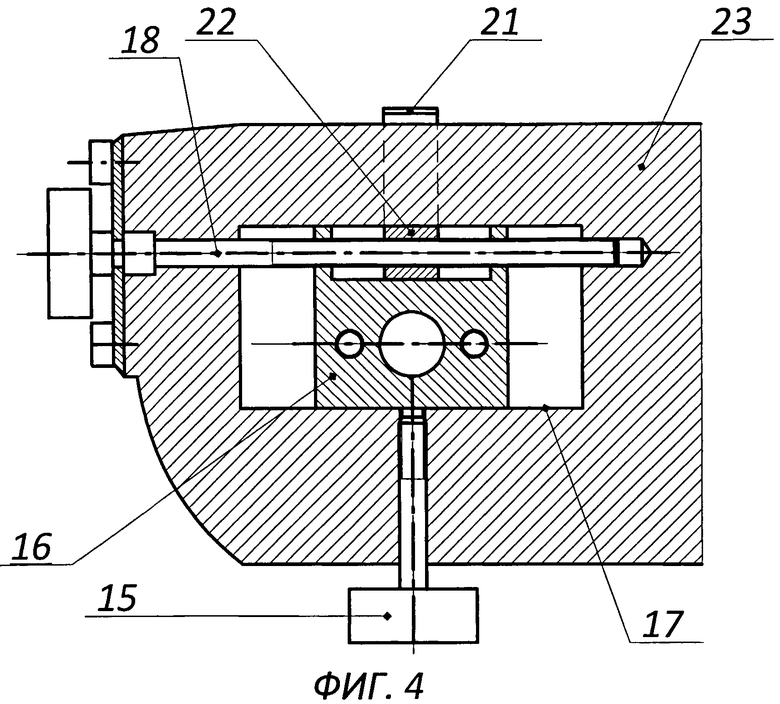

Фиг. 3 - устройство для заточки пильных цепей;

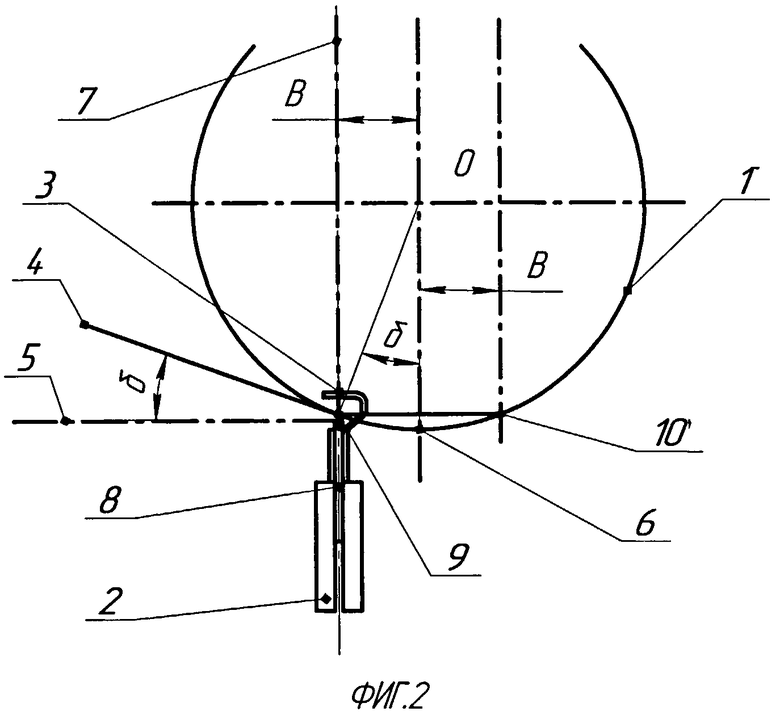

Фиг. 4 - горизонтальный разрез части станины.

Возможность осуществления заявленного изобретения показана следующими примерами.

Предложенное устройство для заточки пильных цепей состоит из следующих узлов и деталей (фиг. 3): 1 - заточного диска, 2 - направляющих для цепи, 11 - рычага зажима цепи, 12 - поворотной платформы, 13 - шквореня (на нем нарезана резьба), 14 - проградуированной защитной пластины, 15 - винта зажима ползуна, 16 - ползуна, 17 - направляющих ползуна, 18 - ходового винта, 19 - специальной гайки, 20 - шайбы, 21 - поводока указателя, 22 - ограничителя хода ползуна, 23 - станины, 24 - шарнира (расположен под углом, для заточки угла резания зуба), 25 - рычага, 26 - винта регулировки, 27 - эл.двигателя, 28 - подающего упора, 29 - ограждения с метками.

Механизм позиционирования УНЗ и механизм компенсации износа заточного диска (фиг. 4) состоят из: 15 - винта зажима ползуна, 16 - ползуна, 17 - направляющих ползуна, 18 - ходового винта, 21 - поводка указателя, 22 - ограничителя хода ползуна, 23 - станины.

Устройством для осуществления этого способа пользуются следующим образом (Фиг. 3 и 4). Ослабляется специальная гайка 19, ходовым винтом 18 в зависимости от износа заточного диска 1, который контролируется по меткам на ограждении 29, ограничитель хода ползуна 22 выставляется в требуемое положение, которое контролируется поводком указателем 21. Затачиваемая цепь устанавливается в направляющие 2. Далее, выставляется УНЗ, для этого: при заточке правых зубьев поворотная платформа 12 перемещается от себя до упора, для заточки левых на себя. Поворотом поворотной платформы 12 выставляется угол заточки в плане по шкале на проградуированной защитной пластине 14 и специальной гайкой 19 фиксируется, угол резания затачиваемого зуба зависит от наклона шарнира 24. Винтом 26 выставляется глубина хода заточного диска 1, упором 28 затачиваемый зуб базируется относительно заточного диска 1 на толщину снимаемого слоя, а рычагом 11 цепь зажимается в направляющих 2. Включается эл. двигатель 27, производится заточка зуба цепи и так далее. Если УНЗ равен нулю или необходимо уменьшить ограничитель зуба на врезание, поворотная платформа 12 выставляется в среднее положение и фиксируется винтом 15.

Механизм учета компенсации диаметра заточного диска (см. фиг. 3 и 4) работает следующим образом. При износе заточного диска 1, который контролируется метками на ограждении 29, изменяется угол наклона рычага 25. Для компенсации износа ходовым винтом 18 ограничитель 22, контролируемый поводком указателем 21, выставляется в требуемое положение. В результате ход ползуна 16 в направляющих 17, выполненных в станине 23, остается по размеру прежним, но смещен вдоль плоскости вращения заточного диска 1 (ближе или дальше от шарнира 2), этим достигается компенсация износа заточного диска.

Предлагаемое изобретение реализовано в опытном образце, изготовленного на базе станка для заточки пильных цепей марки IRA-85, изготовитель Rebir, страна производитель Латвия (аналога). Опытный образец хорошо зарекомендовал себя в условиях мастерской по заточке инструмента для населения и показал высокую производительность, качество заточки и простоту обслуживания. Испытания показали, что использование изобретения исключает брак при заточке, а именно повреждение ведущего звена низкопрофильных цепей и повреждение заточным диском подающего упора станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАТОЧКИ ПИЛЬНЫХ ЦЕПЕЙ | 2014 |

|

RU2572917C2 |

| СТАНОК ДЛЯ ЗАТОЧКИ ЦЕПЕЙ | 2014 |

|

RU2572916C2 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ УГЛА ЗАТОЧКИ, УСТРОЙСТВА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА, РАБОЧИЙ СТОЛ, ДЕРЖАТЕЛЬ НОЖА, СТАНОК ДЛЯ ЗАТОЧКИ НОЖЕЙ ЛЕДОБУРОВ | 2017 |

|

RU2696627C2 |

| СПОСОБ ЗАТОЧКИ КУСАЧЕК И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2014 |

|

RU2572915C2 |

| Станок для заточки пил | 1977 |

|

SU763071A1 |

| Устройство для установки пильной цепи на заточном станке | 1987 |

|

SU1585121A1 |

| КРУГЛАЯ СТРОГАЛЬНАЯ ПИЛА ДЛЯ ЧИСТОВОЙ РАСПИЛОВКИ ДРЕВЕСИНЫ | 1997 |

|

RU2124983C1 |

| Устройство для установки пильных цепей на заточном станке | 1990 |

|

SU1759606A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДИСКОВЫХ ПИЛ И НОЖЕЙ | 1996 |

|

RU2120359C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2006 |

|

RU2365481C2 |

Изобретение относится к области абразивной обработки и может быть использовано при заточке пильных цепей. Осуществляют позиционирование цепи и заточного диска относительно друг друга для установки угла заточки зуба в плане, угла резания зуба и угла направления заточки. Угол направления заточки обеспечивают путем заточки левых и правых зубьев пильной цепи разными зонами заточного диска, удаленными друг от друга по дуге окружности заточного диска с образованием угла, равного удвоенному углу направления заточки. Соединяющую упомянутые разные зоны диска хорду располагают за торцевым лезвием зуба параллельно продольной горизонтальной плоскости цепи. Предусмотрено устройство для заточки цепи, обеспечивающее высокую производительность заточки и долговечность оборудования за счет исключения повреждения ведущего звена цепи. 2 н. и 7 з.п. ф-лы, 4 ил.

1. Способ заточки пильных цепей, включающий установку затачиваемой цепи в направляющих, позиционирование цепи и заточного диска относительно друг друга для установки угла заточки зуба в плане, угла резания зуба и угла направления заточки, подачу заточного диска для затачивания зуба, отличающийся тем, что угол направления заточки обеспечивают путем заточки левых и правых зубьев пильной цепи разными зонами заточного диска, удаленными друг от друга по дуге окружности заточного диска с образованием угла, равного удвоенному углу направления заточки, при этом соединяющую упомянутые зоны заточного диска хорду располагают за торцевым лезвием зуба параллельно продольной горизонтальной плоскости цепи.

2. Способ по п.1, отличающийся тем, что соединяющую упомянутые зоны заточного диска хорду располагают горизонтально в нижней части заточного диска.

3. Устройство для заточки пильных цепей, содержащее станину, механизм резания с заточным диском, механизм позиционирования пильной цепи с поворотной платформой для установки угла заточки зуба в плане и механизмы позиционирования пильной цепи для установки угла резания зуба и угла направления заточки зуба, отличающееся тем, что механизм позиционирования пильной цепи для установки угла направления заточки зуба выполнен в виде механического соединения, расположенного между упомянутой поворотной платформой и станиной с возможностью перемещения поворотной платформы с пильной цепью для заточки левых и правых зубьев к разным зонам заточного диска, расположенным в его нижней части и удаленным друг от друга по дуге окружности заточного диска с образованием угла, равного удвоенному углу направления заточки, при этом поворотная платформа расположена с возможностью перемещения к упомянутым расположенным по дуге окружности разным зонам вдоль соединяющей их хорды, расположенной параллельно продольной горизонтальной плоскости цепи.

4. Устройство по п.3, отличающееся тем, что механическое соединение выполнено в виде кинематической пары с одной степенью свободы, направленной поперечно проекции оси вращения заточного диска на продольную горизонтальную плоскость цепи, с возможностью фиксации в требуемом положении.

5. Устройство по п.4, отличающееся тем, что кинематическая пара выполнена в виде направляющих и ползуна, имеющего возможность перемещения в этих направляющих.

6. Устройство по п.5, отличающееся тем, что оно снабжено подвижным ограничителем хода ползуна для компенсации износа заточного диска, причем ограничитель хода ползуна выполнен с возможностью перемещения и фиксации посредством ходового винта.

7. Устройство по п.5, отличающееся тем, что сверху ползуна установлена защитная градуированная пластина для увеличения его долговечности.

8. Устройство по п.5, отличающееся тем, что ползун имеет элементы крепления для поворотной платформы.

9. Устройство по п.8, отличающееся тем, что упомянутые элементы крепления выполнены в виде отверстий в ползуне и в градуированной защитной пластине для шкворня поворотной платформы.

| РЕЗЕЦ ДЛЯ ВРАЩАТЕЛЬНОГО И УДАРНО-ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 2014 |

|

RU2556555C1 |

| Видоизменение гидравлического тарана | 1929 |

|

SU18056A1 |

| US 5033333 A, 23.07.1991 | |||

| Четырех секционная складная печка | 2017 |

|

RU2666572C1 |

Авторы

Даты

2016-01-20—Публикация

2014-05-06—Подача