Изобретение относится к станкам для заточки пильных цепей и может быть использовано на производственных предприятиях и в быту.

Известен станок для заточки пильных цепей марки OREGON 519789, изготовитель OREGON, страна производитель Италия. Принят за аналог.

Аналог, как и заявленное изобретение, содержит станину, механизм подачи заточного диска на врезание, механизмы позиционирования затачиваемых зубьев для заточки угла зуба в плане, угла резания зуба и угла направления заточки. В отличие от заявленного изобретения, в аналоге механизм угла направления заточки представляет собой сегмент цилиндра, лежащий на поворотной платформе, а направляющие для цепи расположены вдоль его оси вращения. При повороте сегмента цилиндра на 10 градусов затачиваемая цепь тоже разворачивается на 10 градусов тем самым достигается выполнение рекомендаций изготовителя цепей.

К недостаткам данного станка - аналога относятся его большие габариты, что обусловлено его конструкцией (компоновкой).

В качестве ближайшего аналога выбран станок для заточки цепей EG 180-С Rezer, производитель REZER, страна происхождения Китай, принят за прототип, как более близкий по конструкции и компоновке основных механизмов.

Прототип, как и заявленное изобретение, содержит станину, механизм резания с заточным диском, механизм подачи заточного диска на врезание, механизмы позиционирования угла заточки зуба в плане и угла резания зуба.

К недостаткам этого устройства - прототипа следует отнести то, что у станка отсутствует механизм позиционирования угла направления заточки. Поэтому при заточке низкопрофильных цепей (0,325 дюйма), не выполняются рекомендации изготовителя цепей по параметрам заточки, а именно направлять касательную резания под углом 10 градусов к продольной горизонтальной плоскости цепи. Несоблюдение этого условия приводит к повреждению ведущего звена цепи и подающего упора станка. Следует отметить, что в бытовых условиях широко применяются именно низкопрофильные цепи.

Задачей изобретения является возможность позиционирования угла направления заточки без увеличения габаритов станка.

Ниже приводятся технические понятия, применяемые при описании и формуле изобретения:

- направление заточки - направление движения резания или применительно к заточному диску - это касательная резания,

- зона заточки - область периферийной части заточного диска, непосредственно обрабатывающая затачиваемый зуб,

- продольная вертикальная плоскость цепи - плоскость, проходящая вдоль цепи перпендикулярно заклепкам и делящая ее пополам,

- продольная горизонтальная плоскость цепи - плоскость перпендикулярна продольной вертикальной плоскости и касательная к верхней точке ведущего звена цепи,

- угол направления заточки (УНЗ) - это угол между продольной горизонтальной плоскостью цепи и направлением заточки.

Поставленная задача решается благодаря тому, что в станке для заточки цепей, содержащем станину, механизм резания, механизм подачи заточного диска на врезание, механизмы позиционирования углов заточки зуба, как то угла заточки зуба в плане, угла резания зуба и угла направления заточки, предусмотрены следующие отличия:

1. при позиционировании угла направления заточки механизм подачи заточного диска на врезание посредством механического соединения перемещается перпендикулярно его направлению движения подаче,

2. в станке для заточки цепей механическое соединение выполнено в виде кинематической пары линейного типа, с возможностью фиксации в требуемом положении,

3. в станке для заточки цепей элементы механизма подачи заточного диска на врезание являются одновременно и механизмами позиционирования угла направления заточки,

4. в станке для заточки цепей в качестве кинематической пары используется ось вращения и опоры на станину механизма подачи заточного диска на врезание,

5. в станке для заточки цепей ось вращения механизма подачи заточного диска на врезание может перемещаться вдоль своей оси относительно опор на станину, при этом позиционирование оси в крайних положениях ограничено стопорами, а среднее положение - подпружиненным шариком и выемкой, выполненной в оси,

6. в станке для заточки цепей фиксация оси вращения механизма подачи заточного диска на врезание в любом из положений осуществляется винтом.

Существенные признаки и их функциональная характеристика

1. При позиционировании угла направления заточки механизм подачи заточного диска на врезание посредством механического соединения перемещается перпендикулярно его направлению движения подаче. Этот существенный признак позволяет сместить заточной диск так, что обработка затачиваемого зуба производится зоной заточки, где касательная резания направлена под необходимым УНЗ относительно продольной горизонтальной плоскости цепи.

2. В станке для заточки пильных цепей механическое соединение выполнено в виде кинематической пары линейного типа, с возможностью фиксации в требуемом положении. Этот существенный признак позволяет определить тип механического соединения.

3. В станке для заточки пильных цепей элементы механизма подачи заточного диска на врезание являются одновременно и механизмами позиционирования угла направления заточки. Этот существенный признак позволяет использовать уже имеющиеся элементы в пределах габаритов.

4. В станке для заточки пильных цепей в качестве кинематической пары используется ось вращения и опоры на станину механизма подачи заточного диска на врезание. Этот существенный признак позволяет определить, какие элементы станка используются в механическом соединении.

5. В станке для заточки пильных цепей ось вращения механизма подачи заточного диска на врезание, может перемещаться вдоль своей оси относительно опор на станину, при этом позиционирование оси в крайних положениях ограничено стопорами, а среднее положение - подпружиненным шариком и выемкой, выполненной в оси. Этот существенный признак позволяет определить, какие элементы нужно добавить в конструкцию станка.

6. В станке для заточки цепей фиксация оси вращения механизма подачи заточного диска на врезание в любом из положений осуществляется винтом. Этот существенный признак позволяет определить, как фиксируется ось.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом существует причинно-следственная связь, а именно:

1. обработка затачиваемого зуба производится зоной заточки, где касательная резания направлена под необходимым УНЗ относительно продольной горизонтальной плоскости цепи. Это дает возможность соблюдать УНЗ,

2. определить тип механического соединения. Это дает возможность рассчитать взаимодействие элементов,

3. использовать уже имеющиеся элементы станка в пределах габаритов. Это дает возможность не увеличивать габариты станка,

4. определить, какие элементы станка используются в механическом соединении. Это позволяет изготовить механическое соединение,

5. позволяет определить, какие элементы нужно добавить в конструкцию станка. Это позволяет изготовить механическое соединение,

6. позволяет определить, какие элементы нужно добавить в конструкцию станка. Это позволяет изготовить механическое соединение.

Изобретение позволяет осуществлять заточку пильных цепей с соблюдением УНЗ без увеличения габаритов станка.

Техническая сущность и принцип действия предложенного станка поясняются чертежами, на которых:

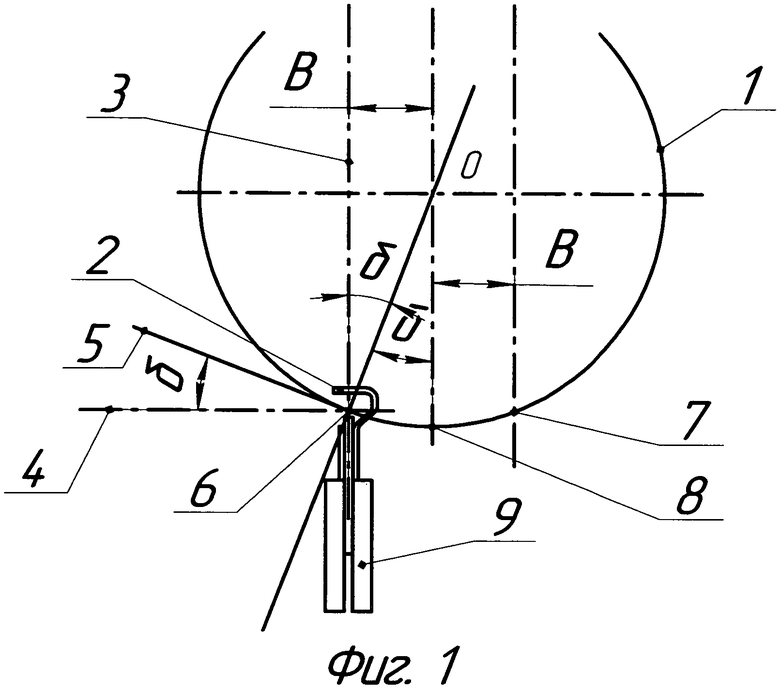

Фиг. 1. Взаимное расположение заточного диска и затачиваемого зуба.

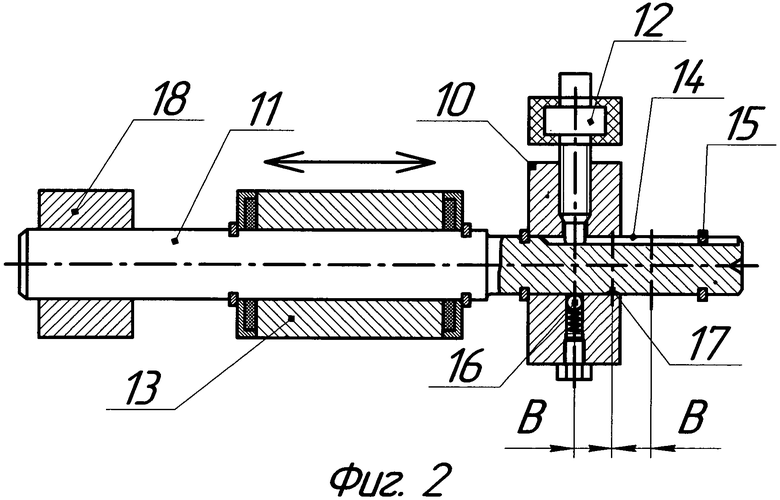

Фиг. 2. Шарнир механизма подачи заточного диска на глубину врезания, совмещенный с механизмом позиционирования УНЗ (горизонтальное сечение вдоль оси шарнира).

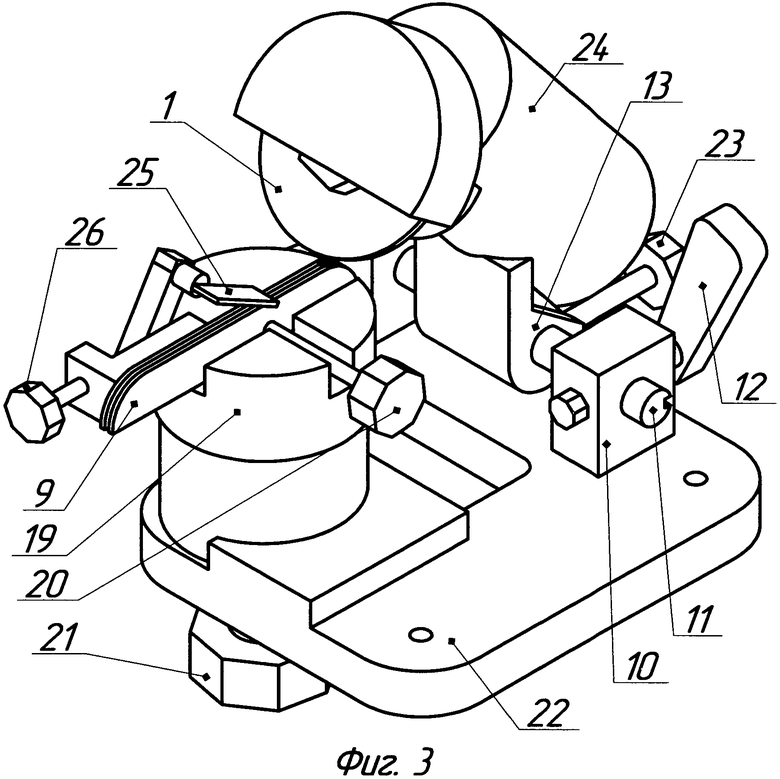

Фиг. 3. Станок для заточки пильных цепей.

Возможность осуществления заявленного изобретения показано следующими примерами.

Фиг. 1. Взаимное расположение заточного диска и затачиваемого зуба, где 1 - заточной диск, 2 - затачиваемый зуб, 3 - продольная вертикальная плоскость цепи, 4 - продольная горизонтальная плоскость цепи, 5 - направление резания (касательная), 6 - зона заточки левого зуба, 7 - зона заточки правого зуба, 8 - зона заточки у прототипа, 9 - направляющие для цепи, О - ось вращения заточного диска, B - линейная величина смещения, б - УНЗ.

Фиг. 2. Шарнир механизма подачи заточного диска на глубину врезания совмещенный с механизмом позиционирования УНЗ (горизонтальное сечение вдоль оси шарнира) где 10 - опора первая, 11 - ось шарнира механизма подачи заточного диска на глубину врезания, 12 - винт фиксации оси, 13 - шарнир механизма подачи заточного диска на глубину врезания, 14 - шпоночный паз, 15 - стопор (2 шт.), 16 - подпружиненный шарик, 17 - проточка для шарика, 18 - опора вторая, В - величина смещения влево - вправо, стрелкой показано, что шарнир может перемещаться влево - вправо.

Фиг. 3. Станок для заточки цепей где 1 - заточной диск, 9 - направляющие для цепи, 10 - опора первая, 11 - ось шарнира механизма подачи заточного диска на глубину врезания, 12 - винт фиксации оси, 13 - шарнир механизма подачи заточного диска на глубину врезания, 19 - поворотная платформа, 20 - винт фиксации цепи, 21 - гайка фиксации поворотной платформы, 22 - станина, 23 - винт регулировки заточного диска на глубину врезания, 24 - двигатель механизма резания, 25 - упор подачи зуба, 26 - винт регулировки толщины снимаемого слоя.

Принцип позиционирования основан на следующем.

Фиг. 1. Взаимное расположение заточного диска и затачиваемого зуба. Смещаем зону резания из зоны заточки у прототипа 8 в зону заточки 6 по изобретению, при этом величина смещения по дуге окружности заточного диска 1 равна длине дуги б (УНЗ). Принимаем длину дуги б равной 10 градусам, как рекомендуют изготовители низкопрофильных цепей. Тогда при заточке левого зуба 2 направление резания (касательная) 5 расположится к продольной горизонтальной плоскости цепи 4 под углом б. При угле б, равном 10 градусам, выполняются рекомендации изготовителей низкопрофильных цепей. Правый зуб затачивается в зоне заточки 7. Величину линейного смещения В легко рассчитать, необходимо наибольший радиус заточного диска умножить на синус угла б. При износе заточного диска УНЗ увеличивается, но, как показала практика, на качество заточки это не влияет. Направляющие для цепи 9 остаются на месте, а заточной диск 1 смещается влево - вправо.

Механизм позиционирования УНЗ реализуется следующим образом.

На фиг. 2 - шарнир механизма подачи заточного диска на глубину врезания, совмещенный с механизмом позиционирования УНЗ (горизонтальное сечение вдоль оси шарнира). Ось шарнира 11 устанавливается на двух опорах 10 и 18 с возможностью перемещения вдоль продольной оси. Продольный ход оси 11 ограничен двумя стопорами 15. Среднее положение выставляется подпружиненным шариком 16, который, попадая в проточку для шарика 17, задерживает продольный свободный ход оси 11. В требуемом положении ось 11 удерживается винтом фиксации оси 12. Перемещение оси 11 осуществляется руками. Размер перемещения оси 11 равен удвоенной величине В (см. фиг. 1), а проточка 17 для подпружиненного шарика 16 выполнена для возможности фиксации в среднем положении. В момент, когда шарик попадает в проточку, резко возрастает усилие перемещения, так определяется среднее положение.

Описанным выше станком для заточки цепей пользуются следующим образом.

Фиг. 3. Станок для заточки цепей. Ослабляется гайка 21, затачиваемая цепь устанавливается в направляющие 9. Винтом 12 ослабляется ось 11. Для заточки левых зубьев нажатием на корпус двигателя механизма резания 24 шарнир 13 смещается влево до упора и фиксируется винтом 12, для заточки правых зубьев, смещается вправо. Поворотной платформой 19 выставляется угол заточки зуба в плане и фиксируется гайкой 21. Винтом 23 регулируется подача заточного диска на глубину врезания, а упором 25 посредством винта 26 регулируется толщина снимаемого слоя. Винтом 20 цепь фиксируется в направляющих 9, включается двигатель механизма резания 24 и подачей заточного диска 1 производится заточка зуба. Ослабляется винт 20 и подается следующий зуб на заточку. Если требуется затачивать цепь, у которой УНЗ равен нулю, то шарнир 13 выставляется в среднее положение. Для этого при перемещении влево - вправо необходимо в момент, когда усилие перемещения возрастет (см. фиг. 2) от совмещения подпружиненного шарика 16 с проточкой на оси для шарика 17, зафиксировать ось 11 винтом 12.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАТОЧКИ ПИЛЬНЫХ ЦЕПЕЙ | 2014 |

|

RU2572917C2 |

| СПОСОБ ЗАТОЧКИ ПИЛЬНЫХ ЦЕПЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2014 |

|

RU2572913C2 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ УГЛА ЗАТОЧКИ, УСТРОЙСТВА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА, РАБОЧИЙ СТОЛ, ДЕРЖАТЕЛЬ НОЖА, СТАНОК ДЛЯ ЗАТОЧКИ НОЖЕЙ ЛЕДОБУРОВ | 2017 |

|

RU2696627C2 |

| СПОСОБ ЗАТОЧКИ КУСАЧЕК И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2014 |

|

RU2572915C2 |

| Станок для заточки пил | 1977 |

|

SU763071A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДИСКОВЫХ ПИЛ И НОЖЕЙ | 1996 |

|

RU2120359C1 |

| Заточный станок для заточки дереворежущих насадных фрез | 1989 |

|

SU1673402A1 |

| Устройство для заточки пильных цепей | 1986 |

|

SU1395433A1 |

| Устройство для установки пильной цепи на заточном станке | 1987 |

|

SU1585121A1 |

| Станок для заточки зубьев пильных цепей | 1981 |

|

SU1161288A1 |

Изобретение относится к области абразивной обработки и может быть использовано на предприятиях и в быту для заточки пильных цепей. Станок содержит станину, механизм резания, механизм подачи заточного диска на врезание с шарниром и механизмы позиционирования пильной цепи для обеспечения угла заточки зуба цепи в плане и угла резания зуба. Предусмотрен механизм позиционирования пильной цепи для обеспечения угла направления заточки зуба, механически соединенный с упомянутым шарниром. Механизм подачи заточного диска на врезание выполнен с возможностью перемещения в направлении, перпендикулярном направлению его подачи, с обеспечением угла направления заточки зуба. В результате обеспечивается заточка цепи с соблюдением угла направления заточки без увеличения габаритов станка. 4 з.п. ф-лы, 3 ил.

1. Станок для заточки пильных цепей, содержащий станину, механизм резания, механизм подачи заточного диска на врезание с шарниром и механизмы позиционирования пильной цепи для обеспечения угла заточки зуба цепи в плане и угла резания зуба, отличающийся тем, что он снабжен механизмом позиционирования пильной цепи для обеспечения угла направления заточки зуба, механически соединенным с упомянутым шарниром, при этом механизм подачи заточного диска на врезание выполнен с возможностью перемещения в направлении, перпендикулярном направлению его подачи, с обеспечением угла направления заточки зуба.

2. Станок по п.1, отличающийся тем, что упомянутое механическое соединение выполнено в виде кинематической пары линейного типа с возможностью ее фиксации в требуемом положении.

3. Станок по п.2, отличающийся тем, что в качестве кинематической пары использована ось упомянутого шарнира механизма подачи заточного диска на врезание, которая установлена в опорах станины.

4. Станок по п.3, отличающийся тем, что ось шарнира механизма подачи заточного диска на врезание установлена в опорах станины с возможностью перемещения вдоль своей оси, при этом продольный ход оси шарнира ограничен стопорами, а ее среднее положение выставляется подпружиненным шариком и выполненной в оси шарнира выемкой.

5. Станок по п. 4, отличающийся тем, что фиксация упомянутой оси шарнира в требуемом положении осуществляется посредством винта.

| РЕЗЕЦ ДЛЯ ВРАЩАТЕЛЬНОГО И УДАРНО-ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 2014 |

|

RU2556555C1 |

| Видоизменение гидравлического тарана | 1929 |

|

SU18056A1 |

| Четырех секционная складная печка | 2017 |

|

RU2666572C1 |

| Станок для заточки пильных цепей | 1991 |

|

SU1808529A1 |

Авторы

Даты

2016-01-20—Публикация

2014-05-14—Подача