Настоящее изобретение относится к эластичному изоляционному материалу на основе каучуковой смеси со стойкостью к действию высоких температур.

На рынке представлено лишь несколько решений тепло- или звукоизоляции компонентов, в частности компонентов со сложными геометрическими характеристиками, где таковые могут также применяться при температурах выше 130°C, в частности выше 150°C. Изоляцию компонентов при данных высоких температурах обычно осуществляют с помощью минеральных ват, на которые дополнительно наслаивают листовой металл или клейкую ленту и, таким образом, укрепляют. Изоляционные материалы данного типа из минеральной ваты с наслоенными на нее материалами характеризуются следующими недостатками: монтаж или нанесение на компонент, для которого необходима изоляции, и фиксация затруднительны и потому дорогостоящи. Довольно сложно осуществить изоляцию сложных компонентов (гнутых профилей), поскольку минеральная вата с необходимым наслоенным на нее материалом (защитное покрытие) обладает низкой эластичностью. Минеральные ваты гигроскопичны, и в случае выделения жидкостей, или непреднамеренного увлажнения жидкостями, или если происходит конденсация, данная поглотительная способность иногда может приводить к потере изоляционной способности и, в случае горючих жидкостей, таких как масла, может даже приводить к самопроизвольному возгоранию. При нанесении минеральной ваты на компонент, для которого необходима изоляция, могут к тому же высвобождаться волокна и/или волоконная пыль, которые при продолжительном воздействии могут приводить к респираторным нарушениям.

Альтернативные изоляционные материалы на основе полимеров, например самонабухающие уплотняющие ленты или предварительно формованные изоляционные материалы на основе EPDM с замкнутопористой структурой, обычно характеризуются температурами применения, ограниченными диапазонами до не более 130°C или от 150 до 160°C.

В документе GB 2249753 А описывается эластичный материал в виде полотна для тепловой изоляции на примере шлангов при сверхвысоких температурах, который включает металлическую фольгу и слой из необязательно вспененного силиконового каучука. Можно получить и другие тканевые слои. Перед нанесением на компонент, для которого необходима изоляция, всегда осуществляют сшивание слоя силиконового каучука. Слой каучука в данном случае обычно наносят в виде пасты или раствора, сушат и затем осуществляют сшивание. Вследствие предшествующего сшивания материал в основном не обладает способностью пластически деформироваться, поскольку при сшивании (вулканизации) эластомер переходит из пластического в эластичное состояние. Поэтому материал нельзя оптимально приспособить для очень сложных геометрических характеристик компонентов, и зачастую он не способен поддерживать необходимое положение.

Даже если эластичный изоляционный материал в виде полотна пластически деформируем, он зачастую обладает недостатком, заключающимся в том, что при применении материала в виде полотна для обмотки невозможно заполнить изоляционным материалом внутренние пазы на сложных компонентах, таких как фитинги или клапаны.

Поэтому целью настоящего изобретения является обеспечение изоляционного материала для применения при температурах выше 130°C, который можно легко наносить на сложные компоненты, для которых необходима изоляция, и также заполняет внутренние пазы.

Данная цель по настоящему изобретению достигается путем того, что каучуковая смесь по меньшей мере отчасти не сшита и пластически деформируема и обладает вязкостью по Муни ML(1+4) от 5 до 20 ед. Муни при 23°C, определенной в соответствии с DIN 53523, частью 3.

Выражение ′′отчасти не сшита′′ в данном случае подразумевает не только каучуковую смесь, которая все еще содержит неиспользованные химические вещества для сшивания, но также каучуковую смесь, которая была сшита посредством малых количеств химических веществ или вообще не была сшита, но все же содержит по меньшей мере сшиваемые полимерные компоненты.

Благодаря способности пластически деформироваться при низкой вязкости по Муни ML(1+4) от 5 до 20 ед. Муни при 23°C можно добиться успеха даже с непростыми и сложными геометрическими характеристиками компонентов, например клапанов, теплообменников или трубопроводных систем, при их покрытии полностью изоляционным материалом и также заполнении внутренних пазов. Вследствие низкой вязкости изоляционный материал в данном случае может легко насаждаться или напрессовываться на компонент, для которого необходима изоляция, автоматически или даже посредством недорогого способа вручную. Его можно применять в качестве пастообразного клея при комнатной температуре, при этом обеспечивается простой и быстрый способ надежной изоляции сложных компонентов вручную. Изоляционный материал также можно запрессовывать в наименьшие отверстия и внутренние пазы.

Другие преимущества, обеспечиваемые посредством изоляционного материала данного типа, состоят в том, что он не гигроскопичен в отличие, например, от минеральной ваты, и при его нанесении не высвобождаются никакие минеральные волокна или виды волоконной пыли, которые вредны для здоровья.

Диапазон применения при высоких температурах обеспечивается применением каучуковой смеси со стойкостью к действию высоких температур.

Изоляционный материал затем служит для снижения потерь тепла, для обеспечения защиты от ожогов при соприкосновении или также для звукоизоляции.

Изоляционный материал можно также применять для электроизоляции и даже в качестве антипирена.

Изоляционный материал, содержащий по меньшей мере отчасти не сшитую и пластически деформируемую каучуковую смесь и нанесенный на компонент, для которого необходима изоляция, можно после нанесения подвергнуть сшиванию или, соответственно, дополнительному сшиванию посредством воздействия тепла и/или излучения. Следовательно, изоляционный материал сохраняет способность к сшиванию после нанесения. Излучение может быть ИК-излучением, микроволновым излучением или другим излучением высокой энергии. Воздействие теплом можно, например, осуществить путем нагрева горячим воздухом посредством вентилятора воздуха-теплоносителя. Тем не менее, при возможном способе сшивания, который является простым и быстрым, воздействие теплом осуществляют при помощи компонента, для которого необходима изоляция. Сшивание осуществляют при помощи тепла от компонента, для которого необходима изоляция.

Последующим сшиванием изоляционный материал фиксируется в своем положении таким образом, что он остается стабильным в течение длительных промежутков времени, поскольку во время сшивания каучуковая смесь переходит из пластического в эластическое состояние. Это приводит к образованию эластомерного изоляционного компонента, который также можно повторно применять после снятия на том же месте или на другом месте для компонента той же формы, что и требуется для изоляции.

В одном предпочтительном варианте осуществления настоящего изобретения при нанесении изоляционного материала на компоненты, для которых необходима изоляция, приклеивание каучуковой смеси достаточно сильное для предотвращения какого-либо отделения материала от поверхности компонентов вследствие способности к упругой деформации изоляционного материала. Благодаря приклеиванию изоляционного материала он затем остается приклеенным к поверхности, для которой необходима изоляция, а также склеенным сам с собой, при этом обеспечивается простая фиксация в необходимом положении.

Для улучшения тепло- или же звукоизоляционных свойств каучуковая смесь предпочтительно обладает пористой структурой. Данную пористую структуру можно получить путем применения химических порообразующих средств или микросфер, включенных в результате примешивания в каучуковую смесь. Порообразующие средства, которые можно применять, являются не только неорганическими, но также и органическими соединениями. Микросферы представляют собой полые сферы с диаметром в мкм диапазоне из стекла, фенольной смолы, углерода или термопластичного материала. Некоторые из них доступны в расширяемом виде, при этом они были заполнены порообразующим средством и расширяются при нагреве, или в предварительно расширенном виде, при этом расширение уже было совершено. Микросферы данного типа, например, продаются под названием Expancel® от фирмы Akzo Nobel.

Для образования пористой структуры с особенно хорошими изоляционными свойствами предпочтительно добавление от 2 до 100 масс.ч. микросфер к каучуковой смеси. Микросферы обладают преимуществом в образовании замкнутопористой структуры, которая лучше подходит с целью изоляции, поскольку имеет место меньшая конвекция в порах. Чем больше количество расширенных микросфер, тем лучше изоляционный эффект благодаря большему содержанию пор. Тем не менее, избыточные количества микросфер могут привести к проблемам в технологическом процессе при получении смеси или переработке смеси. Изоляционный материал теряет прочность, что является неблагоприятным при нанесении на компоненты, для которых необходима изоляция.

Каучуковая смесь изоляционного материала предпочтительно содержит от 2 до 15 масс.ч. расширенных микросфер из термопластичного материала. Данные микросферы очень легкие, и даже данное небольшое добавленное количество приводит к образованию соответствующей пористой структуры без какого-либо неблагоприятного воздействия на способность деформироваться и приклеиваться каучуковой смеси.

В одном альтернативном варианте осуществления каучуковая смесь содержит от 10 до 100 масс.ч. микросфер из стекла. Посредством данного варианта может быть получен изоляционный материал с большей физической стабильностью и более низкой сжимаемостью, поскольку микросферы из стекла, в отличие от микросфер из термопластичного материала, не могут сжиматься.

Изоляционный материал содержит в своей основе каучуковую смесь со стойкостью к действию высоких температур. Примерами каучуков, которые можно применять в данном случае, являются силиконовый каучук, гидрированный бутадиен-нитрильный каучук (HNBR), фторкаучук, акрилатный каучук, этилен-акрилатные сополимеры и тройные сополимеры, этилен-пропилен-диеновый каучук, эпихлоргидриновый каучук и смеси из них. Основой каучуковой смеси предпочтительно является силиконовый каучук, поскольку данный каучук обладает особенно высокой теплостойкостью, способностью пластически деформироваться и определенной степенью адгезии. Предпочтение отдается HTV-типам, которые могут быть способными или к пероксидному сшиванию, или к другому аддитивному сшиванию. Силиконовый каучук можно применять как предварительно приготовленную смесь из полимера, заполнителя и масла, которые обычно представлены на рынке.

Для достижения благоприятного воздействия на вязкость каучуковой смеси на основе силиконового каучука каучуковая смесь предпочтительно содержит по меньшей мере 10 масс.ч. силиконового масла. Последнее хорошо совместимо с силиконовым каучуком и делает возможным доведение до пастообразной консистенции, которую можно деформировать вручную.

В одном предпочтительном варианте осуществления настоящего изобретения каучуковая смесь изоляционного материала содержит черный пигментный препарат. К удивлению было обнаружено, что данный черный пигментный препарат может увеличивать адгезию материала. Черными пигментами могут быть, например, сажа, оксид железа или их смесь. Примерами черных пигментных препаратов, которые можно применять, являются пигментные пасты Elastosil®, например, пигментная паста Elastosil® РТ Black Standard, пигментная паста Elastosil® Deep Black RAL 9005, и т.д., а также стабилизатор НЗ Elastosil®, от фирмы Wacker Chemie AG, Германия.

Для улучшения огнестойкости каучуковая смесь изоляционного материала предпочтительно содержит антипирен. К удивлению было также обнаружено, что антипирены увеличивают адгезию материала.

Изоляционный материал по настоящему изобретению может быть получен способами, известными специалисту в данной области, при этом получают каучуковую смесь со всеми необходимыми дополнительными веществами и затем смесь делят на части. Изоляционный материал может предлагаться на поставку в очень широком разнообразии видов, например в форме гранул, нитей, полосок, полотен или лент.

Для дополнительного пояснения настоящего изобретения, без какого-либо его ограничения, будет использован вариант осуществления.

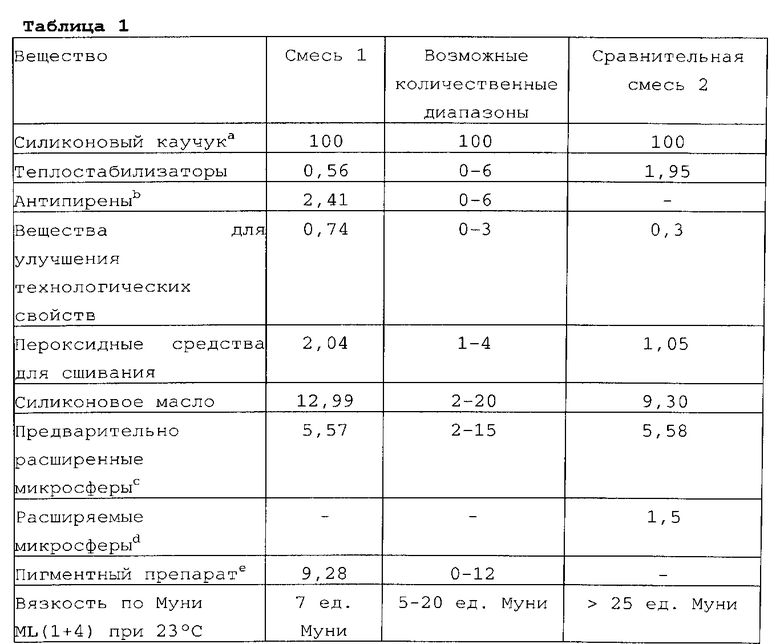

Каучуковая смесь 1 на основе силиконового каучука была получена с помощью композиции, описанной в таблице 1. В одном столбце таблицы указаны возможные количественные диапазоны для изоляционного материала на основе силиконового каучука по настоящему изобретению. Данные в виде масс.ч. (массовых частей на сто массовых частей каучука), приведенные в данном документе, являются традиционными количественными данными, применяемыми в каучуковой промышленности для составов смесей. Добавляемые в частях по весу количества отдельных веществ в данном документе всегда приведены из расчета на 100 частей по весу всей композиции всех видов каучука, присутствующих в смеси. Вязкость по Муни смеси к тому же измеряли при 23°C через 7 дней в соответствии с частью 3 стандарта DIN 53523. В таблице 1 для сравнения приведена смесь 2 силиконового каучука, которая не обладает необходимой вязкостью по Муни и которая, следовательно, не делает возможным нанесение вручную материала для заполнения внутренних пазов.

Изоляционный материал смеси 1 по настоящему изобретению характеризуется однородной замкнутопористой структурой благодаря применению предварительно расширенных микросфер. Его теплопроводность составляет ≤0,1 Вт/(м·К), и, следовательно, он обладает хорошими изоляционными свойствами.

Изоляционный материал по настоящему изобретению, в отличие от сравнительной смеси 2, можно применять в виде густой массы при комнатной температуре, и изоляционный материал можно вручную нанести на всю поверхность сложных компонентов с внутренними пазами и с маленькими отверстиями или щелями, таким образом, достигая осуществления наилучшей возможной изоляции. Материал обладает адгезией, необходимой для хорошей адгезии на отдельных компонентах. Изоляционный материал смеси 1 обеспечивает превосходную тепло- и звукоизоляцию даже при температурах выше 130°C. Смесь 1 применяли для изоляции вручную различных типов трубопроводов, фланцев и клапанов, через которые проходили жидкости с температурой до 200°C. Изоляционную смесь, вулканизированную посредством нагрева жидкостью, протекающей внутри оборудования, можно удалить и потом вновь прикрепить с идентичным изоляционным эффектом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛИКОНОВЫЙ КАУЧУКОВЫЙ МАТЕРИАЛ | 2006 |

|

RU2381582C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ФТОРКАУЧУКА И ПОПЕРЕЧНО-СШИТОЕ РЕЗИНОВОЕ ИЗДЕЛИЕ НА ЕЕ ОСНОВЕ | 2013 |

|

RU2617476C2 |

| ПРИМЕНЕНИЕ ПОЛИОРГАНОСИЛОКСАНОВ ПРИ ПЕРЕРАБОТКЕ И ВУЛКАНИЗАЦИИ КАУЧУКА | 2009 |

|

RU2518611C2 |

| ГИДРОФИЛЬНЫЕ КАУЧУКОВЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2635350C2 |

| ДИЕНОВЫЙ КАУЧУК И КАУЧУКОВАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2799596C2 |

| ШИНА И ЭЛАСТОМЕРНЫЙ КОМПАУНД ДЛЯ ШИНЫ, СОДЕРЖАЩИЙ СШИТЫЕ ФЕНОЛЬНЫЕ СМОЛЫ | 2019 |

|

RU2809985C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВЫХ СМЕСЕЙ | 2012 |

|

RU2605584C2 |

| ВУЛКАНИЗУЮЩИЕСЯ КОМПОЗИЦИИ НА ОСНОВЕ СОДЕРЖАЩИХ ЭПОКСИДНЫЕ ГРУППЫ НИТРИЛЬНЫХ КАУЧУКОВ | 2012 |

|

RU2622655C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ БРЕКЕРА И ПНЕВМАТИЧЕСКАЯ ШИНА | 2011 |

|

RU2590545C2 |

| ВУЛКАНИЗУЮЩИЕСЯ КОМПОЗИЦИИ НА ОСНОВЕ СОДЕРЖАЩИХ ЭПОКСИДНЫЕ ГРУППЫ НИТРИЛЬНЫХ КАУЧУКОВ | 2012 |

|

RU2614384C2 |

Изобретение относится к эластичному изоляционному материалу на основе каучуковой смеси со стойкостью к действию высоких температур. Изоляционный материал для применения при температурах выше 130°C, который легко наносится на сложные компоненты, для которых необходима изоляция, а также заполняет внутренние пазы, является изоляционным материалом, в котором по меньшей мере часть каучуковой смеси не сшита и может пластически деформироваться, где вязкость по Муни ML(1+4) смеси при 23°C, определенной в соответствии с частью 3 стандарта DIN 53523, составляет от 5 до 20 ед. Муни. При этом каучуковая смесь обладает пористой структурой и содержит от 2 до 100 масс.ч. микросфер на 100 масс.ч. каучука для образования пористой структуры. 7 з.п. ф-лы, 1 табл., 1 пр.

1. Эластичный изоляционный материал на основе каучуковой смеси со стойкостью к действию высоких температур, отличающийся тем, что каучуковая смесь по меньшей мере отчасти не сшита и пластически деформируема и обладает вязкостью по Муни ML(1+4) от 5 до 20 ед. Муни при 23°C, определенной в соответствии с частью 3 стандарта DIN 53523, и что каучуковая смесь обладает пористой структурой и содержит от 2 до 100 масс.ч. микросфер на 100 масс.ч. каучука для образования пористой структуры.

2. Изоляционный материал по п.1, отличающийся тем, что при нанесении изоляционного материала на компоненты, для которых необходима изоляция, адгезия каучуковой смеси достаточно высока для предотвращения какого-либо отделения материала от поверхности компонентов благодаря способности к упругой деформации изоляционного материала.

3. Изоляционный материал по п.1, отличающийся тем, что для образования пористой структуры каучуковая смесь содержит от 2 до 15 масс.ч. расширенных микросфер из термопластичного материала на 100 масс.ч. каучука.

4. Изоляционный материал по п.1, отличающийся тем, что для образования пористой структуры каучуковая смесь содержит от 10 до 100 масс.ч. микросфер из стекла на 100 масс.ч. каучука.

5. Изоляционный материал по любому из пп.1-4, отличающийся тем, что каучуковая смесь содержит в своей основе силиконовый каучук.

6. Изоляционный материал по п.5, отличающийся тем, что каучуковая смесь содержит по меньшей мере 10 масс.ч. силиконового масла на 100 масс.ч. каучука.

7. Изоляционный материал по любому из пп.1-4, отличающийся тем, что каучуковая смесь содержит черный пигментный препарат.

8. Изоляционный материал по п. 1, отличающийся тем, что каучуковая смесь содержит антипирен.

| Дверной замок | 1984 |

|

SU1266948A1 |

| US 2009139181 A1, 04.06.2009 | |||

| СПОСОБ ВНУТРЕННЕЙ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 2003 |

|

RU2249753C2 |

| Заливочная композиция на основе низкомолекулярного силоксанового каучука | 1977 |

|

SU730762A1 |

| ИЗОЛЯЦИОННЫЙ МАТЕРИАЛ ДЛЯ КАБЕЛЕЙ | 2005 |

|

RU2295790C1 |

Авторы

Даты

2016-01-20—Публикация

2012-05-23—Подача