Изобретение относится к области изготовления и монтажа трубопроводов с внутренним антикоррозионным покрытием и может быть использовано при противокоррозионной защите внутренних поверхностей зон сварных стыков при изготовлении трубных секций из труб, имеющих внутреннее покрытие по всей длине, кроме концов, при монтаже магистральных, промысловых и других трубопроводов, предназначенных для транспортирования нефти, подтоварной воды, газа, нефтепродуктов, воды и других сред из трубных секций или из отдельных труб.

Известны способ и устройство для внутренней противокоррозионной защиты зоны сварного соединения труб, имеющих внутреннее антикоррозионное покрытие по всей длине, кроме концов труб (патент РФ № 2080510, кл. F 16 L 13/02, заявка 95108103/06 от 18.05.95 г., опубликован 27.05.97 г. авторы: Казаков В.А., Колеснев С.В., Сытин Е.П., Канашук Н.И.). Устройство содержит металлическую жесткую втулку с неизменным диаметром, имеющую коррозионно-стойкое покрытие, оснащенную герметизирующим составом, в канавках которой снаружи по ее концам размещены уплотнительные кольца. В центральной части втулки на ее наружной поверхности выполнена проточка, в которой размещен теплоизолирующий материал, предназначенный для защиты термочувствительных элементов узла состыковки от повреждения высокой температурой, возникающей при сварке стыка труб. Устройство имеет систему, фиксирующую его положение в стыке труб. Перед размещением устройства в полости стыка труб на определенные участки внутренних поверхностей стыкуемых концов этих труб наносят герметизирующий состав. Устройство размещают в полости стыкуемых концов труб при сборке стыка под сварку.

Для получения противокоррозионной защиты требуемого качества при использовании этого технического решения необходимо, чтобы, с одной стороны, внешний диаметр устройства всегда был бы меньше внутреннего диаметра стыкуемых концов труб, а, с другой стороны, чтобы при сопряжении втулки со стыкуемыми концами труб не имел бы место и чрезмерно большой зазор. Однако нормативно допускаемые отклонения геометрических размеров и формы концов стандартных труб таковы, что не гарантируется выполнение условий, указанных выше. Кроме того, если учесть, что возможны существенные случайные геометрические погрешности формы и размеров концов труб, приобретаемые в процессе их погрузки, перевозки, разгрузки и складирования, то возможность эффективного использования известного устройства, содержащего жесткую втулку с неизменяемым диаметром, для получения противокоррозионной защиты требуемого качества становится проблематичной.

Желательно иметь способ и устройство для внутренней противокоррозионной защиты зоны сварного соединения труб, позволяющие компенсировать возможные отклонения геометрических размеров и формы внутренних поверхностей концов соединяемых труб.

Известны способ и устройство для внутренней противокоррозионной защиты зоны сварного соединения труб, имеющих внутреннее антикоррозионное покрытие по всей длине, кроме концов труб, разработанные фирмой “Tuboscope Vetco International” (США), демонстрировавшиеся на 10-й международной выставке “Нефть и газ” в Москве в июле 2001 г. (см. рекламные материалы фирмы, а также United States Patent, Patent Number: 4,913,465; Date of Patent Apr. 3, 1990; Inventors: William D. Abbema, Casey J. Jones; Assignee: Tuboscope Inc., Houston, Тех.; Appl. №235, 457; Filed: Aug. 24, 1988). Устройство содержит металлическую жесткую втулку с неизменяемым диаметром, имеющую коррозионно-стойкое покрытие, оснащенную герметизирующим составом, в канавках которой снаружи по ее концам размещены уплотнительные кольца. В центральной части втулки на ее наружной поверхности выполнена проточка, в которой размещен сформированный в виде кольцевого пояса теплоизолирующий материал, предназначенный для защиты термочувствительных элементов узла состыковки от повреждения высокой температурой, возникающей при сварке труб. Устройство имеет систему, фиксирующую его положение в стыке труб. Перед размещением устройства в полости стыка труб на определенные участки внутренних поверхностей стыкуемых концов этих труб наносят герметизирующий состав. Устройство размещают в полости стыкуемых концов труб при сборке стыка под сварку. Форму и геометрические размеры наружных поверхностей концов втулки и внутренних поверхностей концов труб выполняют так, чтобы при их сопряжении имел бы место требуемый зазор. С этой целью, с учетом указанных выше возможных отклонений размеров и формы концов труб внутренние поверхности концов труб перед размещением устройства калибруют. При этом степень точности должна быть такой, при которой обеспечивается взаимозаменяемость элементов соединения.

Необходимость выполнения операции калибрования внутренних поверхностей концов труб усложняет условия использования известных способа и устройства и повышает затраты.

Желательно иметь способ и устройство для внутренней противокоррозионной защиты зоны сварного соединения труб, позволяющие компенсировать возможные отклонения геометрических размеров и формы внутренних поверхностей концов соединяемых труб и исключить операцию калибрования, упростив этим способ и снизив затраты.

Известны способ и устройство для внутренней противокоррозионной защиты зоны сварного соединения труб, имеющих внутреннее антикоррозионное покрытие по всей длине, кроме концов труб (заявка 2001113021 от 16 мая 2001г.; 19.06.2001 - положительный результат формальной экспертизы; 12 марта 2002 г. - решение о выдаче патента. Авторы: Жданов М.Г., Морозов Г.М.).

Устройство содержит втулку, выполненную в виде металлической спирально свернутой ленты в коррозионно-стойком исполнении, представляющей собой саморазвертывающуюся пружину, в которой в расчетном количестве аккумулирована механическая энергия, оснащенной прокладкой, пропитанной герметизирующим составом. Устройство содержит теплоизолирующий материал, предназначенный для защиты термочувствительных элементов узла состыковки от повреждения высокой температурой, возникающей при сварке стыка труб, и систему, фиксирующую ленту от саморазвертывания с возможностью дефиксации. Зафиксированное устройство размещают в полости стыка труб при сборке стыка под сварку с обеспечением при этом зазора между торцами соединяемых труб, с использованием которого осуществляют последующую дефиксацию спирально свернутой ленты. После дефиксации происходит частичное саморазвертывание спирально свернутой ленты с прикрепленной к ней прокладкой, пропитанной герметизирующим составом, с прижатием ею этой прокладки и теплоизолирующего материала к определенным участкам внутренних поверхностей стыкуемых концов труб и осуществлением этим внутренней противокоррозионной защиты зоны сварного соединения труб. Далее выполняют сварку стыка труб традиционным способом. Частичное саморазвертывание спирально свернутой ленты известного устройства ограничивается внутренними поверхностями стыкуемых концов труб. Выполнение втулки в виде спирально свернутой ленты, представляющей собой саморазвертывающуюся пружину, с учетом того, что ограничителем ее частичного саморазвертывания всякий раз являются конкретные внутренние поверхности стыкуемых концов труб, имеющие конкретные нормативные и случайные отклонения геометрических размеров и формы, позволяет всякий раз компенсировать эти конкретные отклонения и всякий раз получать требуемое сопряжение в системе “втулка - стыкуемые концы труб”. Герметизирующий состав, частично выдавленный при частичном саморазвертывании ленты, формируется в местах сопряжения торцов втулки с внутренними поверхностями стыкуемых концов труб в виде защитных валиков, дополнительно повышающих герметичность противокоррозионной защиты в этих местах.

Указанное известное техническое решение наиболее близко к заявляемому по совокупности существенных признаков и принято за прототип.

Однако при использовании известных способа и устройства, герметичность и, как следствие, надежность противокоррозионной защиты в месте прилегания внутреннего конца спирально свернутой ленты с прикрепленной к ней прокладкой, пропитанной герметизирующим составом, к сопряженной с этим концом внешнерасположеннной поверхности ленты недостаточна. Причиной этого является то, что при саморазвертывании спирально свернутой ленты происходит проскальзование в окружном направлении внутреннего конца спирально свернутой ленты вместе со связанной с ней прокладкой, пропитанной герметизирующим составом, относительно сопряженной с ним внешнерасположенной поверхности ленты и при этом проскальзывании часть герметизирующего состава увлекается и выносится из упомянутого выше места сопряжения, вследствие чего в этом месте образуется дефицит герметизирующего состава. Кроме того, при саморазвертывании спирально свернутой ленты происходит произвольное смещение ее внутреннего конца в осевом направлении (близком к направлению продольной оси трубопровода) в ту или другую сторону, что также отрицательно сказывается на герметичности противокоррозионной защиты в месте прилегания внутреннего конца спирально свернутой ленты к сопряженной с этим концом внешнерасположенной поверхности ленты. Конструкция системы, фиксирующей ленту от саморазвертывания с возможностью дефиксации, в известном устройстве предопределяет наличие специальных отверстий в ленте и в других элементах устройства, что снижает степень надежности противокоррозионной защиты.

Желательно иметь способ и устройство для внутренней противокоррозионной защиты зоны сварного соединения труб, не имеющие указанных недостатков.

Поставленная задача решается тем, что в способе внутренней противокоррозионной защиты зоны сварного соединения труб, заключающемся в размещении до соединения труб сваркой в полости стыка труб с прилегающими участками внутреннего защитного покрытия труб устройства, содержащего втулку, выполненную в виде металлической ленты в коррозионно-стойком исполнении, спирально свернутой в рулон с обеспечением наружного квазидиаметра этого рулона меньшего внутреннего диаметра соединяемых труб, оснащенной герметизирующим составом и представляющей собой саморазвертывающуюся пружину, в которой в расчетном количестве аккумулирована механическая энергия, теплоизолирующий материал, предназначенный для защиты термочувствительных элементов узла состыковки от повреждения высокой температурой, возникающей при сварке стыка труб, и систему, фиксирующую ленту от саморазвертывания с возможностью дефиксации, новым является то, что в устройстве внутренний конец спирально свернутой ленты оснащен подпрессовывающим скребком, который расположен вблизи торцовой кромки этого конца ленты, по всей его ширине, жестко с ним связан и имеет на концах направляющие выступы - бордюры, которыми взаимодействует с обеих сторон втулки с боковыми кромками внешнерасположенных витков спирально свернутой ленты. Система, фиксирующая ленту от саморвзвертывания с возможностью дефиксации, выполнена в виде шарнирно-сочлененного сомкнутого монажно-стопорного узла, охватывающего ленту и теплоизолирующий материал снаружи, с возможностью дефиксации путем размыкания шарнирно-сочлененного сомкнутого монтажно-стопорного узла. Перед установкой устройства в полость стыка труб на определенные участки внутренних поверхностей концов соединяемых труб наносят герметизирующий состав, устанавливают зафиксированный шарнирно-сочлененный сомкнутый монтажно-стопорный узел с удерживаемыми им втулкой и теплоизолирующим материалом на стыкуемом конце одной из труб с размещением при этом втулки и теплоизолирующего материала частью их длин в полости стыкуемого конца этой трубы, соосно с ней, производят соосную сборку стыка труб под сварку путем надвигания стыкуемого конца другой соединяемой трубы на выступающие части втулки и теплоизолирующего материала с образованием между торцами труб зазора, минимальная величина которого регламентируется шарнирно-сочлененным сомкнутым монтажно-стопорным узлом, осуществляют дефиксацию ленты путем размыкания шарнирно-сочлененного сомкнутого монтажно-стопорного узла с последующим его удалением за пределы стыка труб и этим обеспечивают частичное саморазвертывание спирально свернутой ленты, вызывающее проскальзывание внутреннего конца спирально свернутой ленты, оснащенной герметизирующим составом, и жестко связанного с этим концом подпрессовывающего скребка с направляющими выступами-бордюрами относительно сопряженной с ними внешнерасположенной поверхности ленты в окружном направлении без его смещения при этом в осевом направлении, которому препятствуют направляющие выступы-бордюры, взаимодействующие с обоих торцов втулки с боковыми кромками внешнерасположенных витков спирально свернутой ленты; подпрессовывание скребком части увлекаемого и выносимого, вследствие упомянутого выше проскальзывания, герметизирующего состава в место сопряжения внутреннего конца спирально свернутой ленты с внешнерасположенной поверхностью ленты в направлении, близком к перпендикулярному торцовой кромке внутреннего конца ленты с истечением, при этом, избытка подпрессовываемого герметизирующего состава из этого места с обеих боковых сторон внутреннего конца спирально свернутой ленты в направлениях, близких к перпендикулярным боковым кромкам этого конца ленты; прижатие с расчетным усилием части герметизирующего состава, оснащающего спирально свернутую ленту, к определенным участкам внутренних поверхностей стыкуемых концов труб, в том числе и к тем их участкам, на которые предварительно был нанесен герметизирующий состав; прижатие лентой теплоизолирующего материала к определенным участкам внутренних поверхностей стыкуемых концов труб, примыкающим к торцам труб, соединяют трубы сваркой.

Поставленная задача решается тем, что в устройстве для внутренней противокоррозионной защиты зоны сварного соединения труб, содержащем втулку, выполненную в виде металлической ленты в коррозионно-стойком исполнении, спирально свернутой в рулон с обеспечением наружного квазидиаметра этого рулона меньшего внутреннего диаметра соединяемых труб, оснащенной герметизирующим составом и представляющей собой саморазвертывающуюся пружину, в которой в расчетном количестве аккумулирована механическая энергия, теплоизолирующий материал, предназначенный для защиты термочувствительных элементов узла состыковки от повреждения высокой температурой, возникающей при сварке стыка труб, и систему, фиксирующую ленту от саморазвертывания с возможностью дефиксации, новым является то, что внутренний конец спирально свернутой ленты оснащен подпрессовывающим скребком, который расположен вблизи торцовой кромки этого конца ленты, по всей его ширине, жестко с ним связан и имеет на концах направляющие выступы-бордюры, которыми взаимодействует, с обеих сторон втулки, с боковыми кромками внешнерасположенных витков спирально свернутой ленты. Система, фиксирующая ленту от саморазвертывания с возможностью дефиксации, выполнена в виде шарнирно-сочлененного сомкнутого монтажно-стопорного узла, охватывающего ленту и теплоизолирующий материал снаружи, с возможностью дефиксации путем размыкания шарнирно-сочлененного сомкнутого монтажно-стопорного узла. Подпрессовывающий скребок с направляющими выступами-бордюрами на его концах может иметь различные исполнения и формы и, в частном случае, может быть выполнен в виде отрезка проволоки с отогнутыми концами, которые являются направляющими выступами-бордюрами.

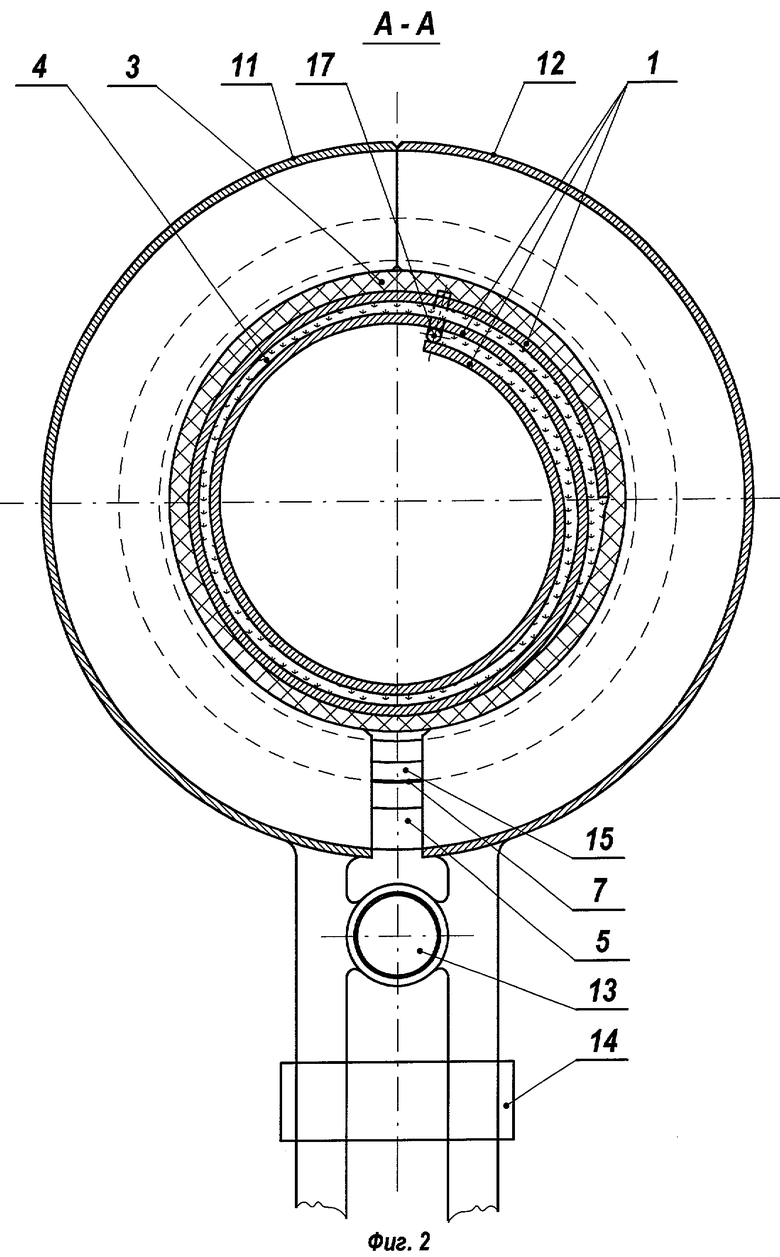

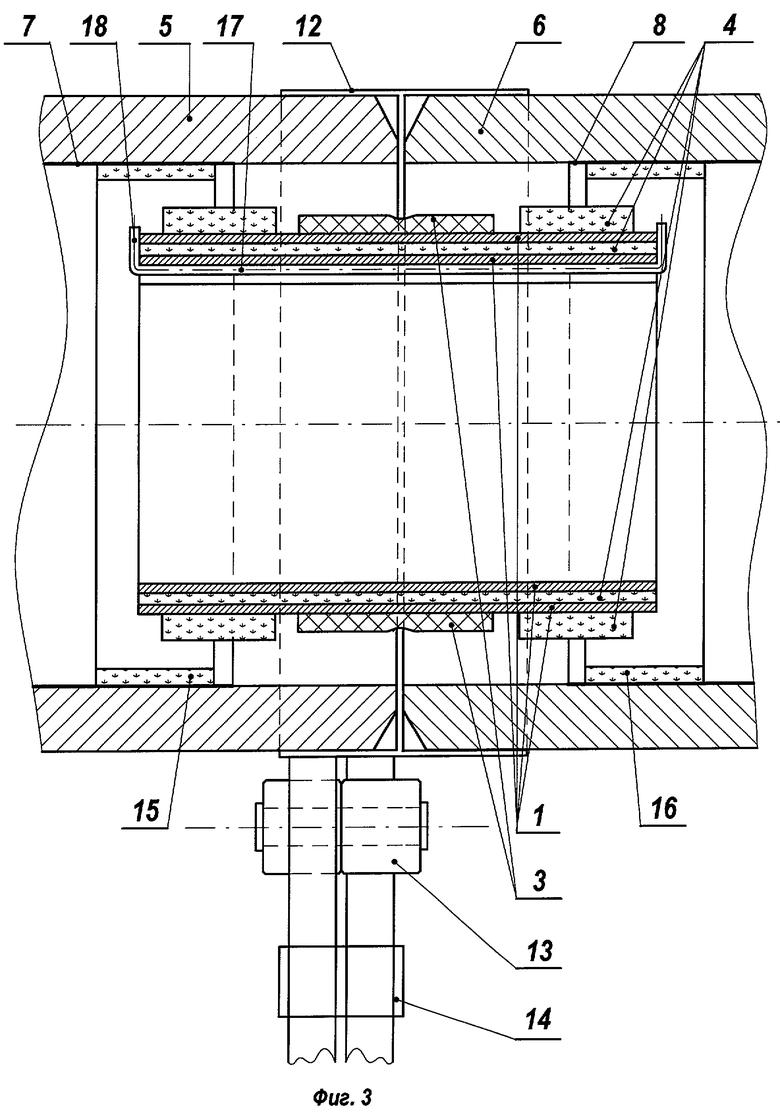

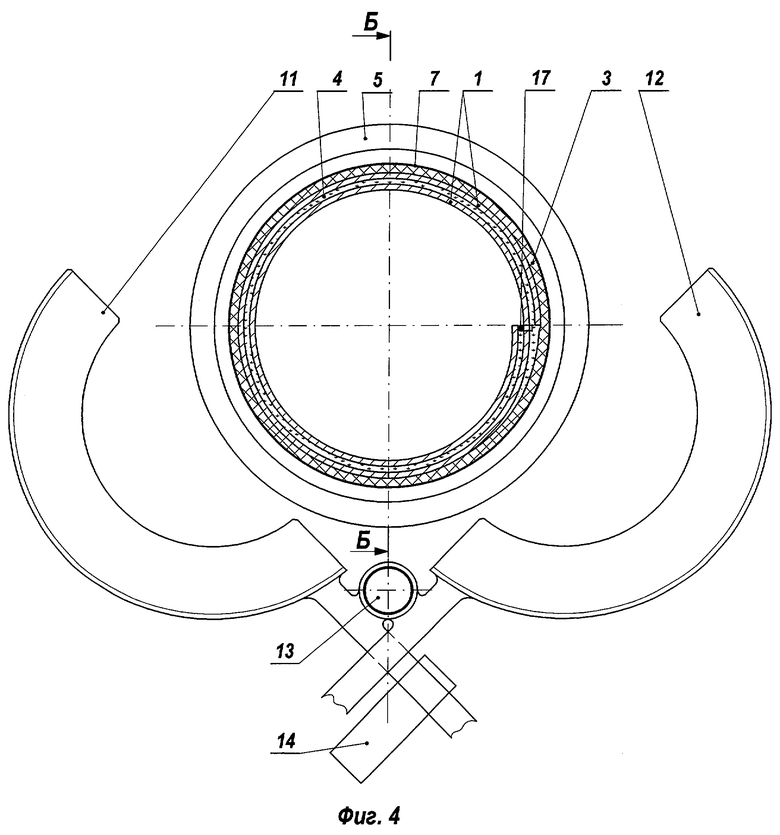

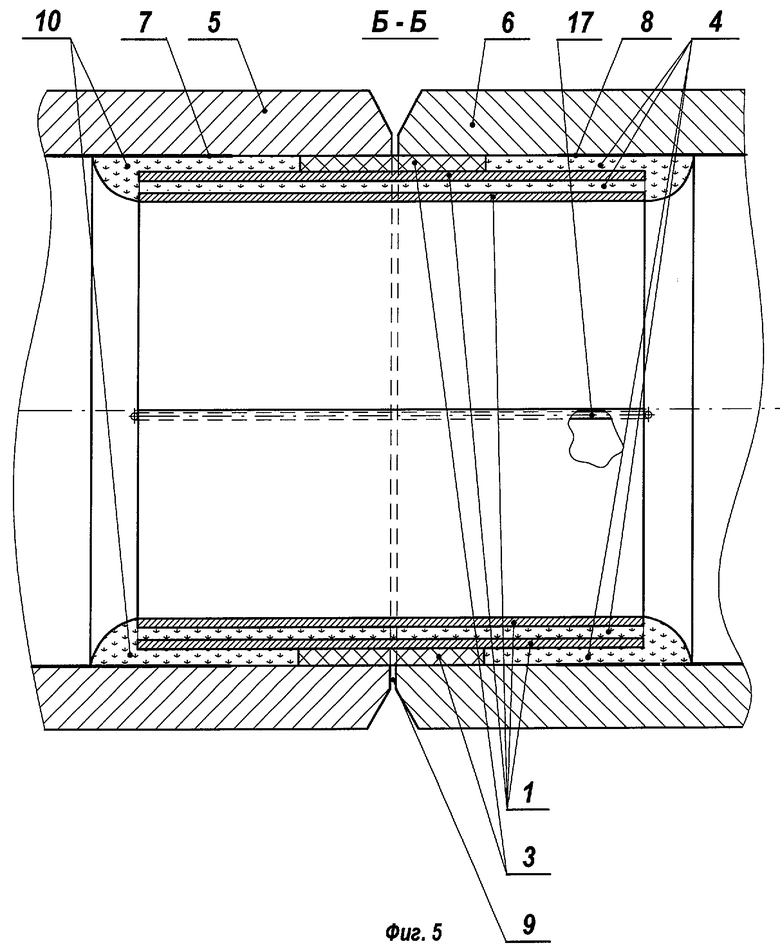

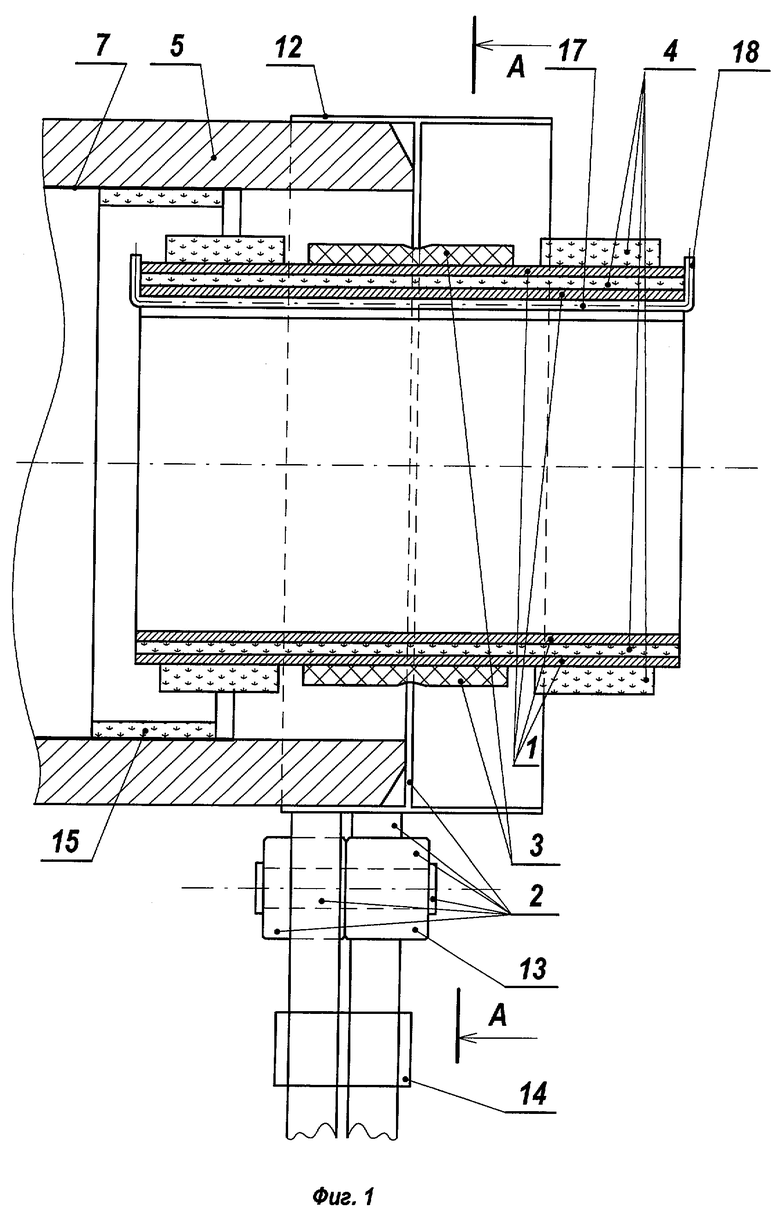

Изобретение иллюстрируется графическим материалом, где на фиг.1 представлено устройство, размещенное частью его длины во внутренней полости стыкуемого конца одной из труб; на фиг.2 дано сечение А-А на фиг.1; на фиг.3 показано положение устройства в полости стыка труб к моменту размыкания шарнирно-сочлененного сомкнутого монтажно-стопорного узла и его последующего удаления за пределы стыка труб; на фиг.4 показан шарнирно-сочлененный монтажно-стопорный узел после его размыкания в зоне стыка труб; на фиг.5 дано сечение Б-Б на фиг.4, где представлен стык труб после удаления шарнирно-сочлененного монтажно-стопорного узла; на фиг.6 представлено сварное соединение труб с внутренней противокоррозионной защитой.

Устройство содержит втулку, выполненную в виде спирально свернутой ленты 1, оснащенной герметизирующим составом 4, теплоизолирующий материал 3, сформированный в виде кольцевого пояса, и шарнирно-сочлененный монтажно-стопорный узел 2. Соединяемые трубы 5 и 6 имеют внутренние антикоррозионные покрытия 7 и 8 по всей длине, кроме концов труб. На определенные участки внутренних поверхностей стыкуемых концов труб 5 и 6 нанесен герметизирующий состав 15 и 16. Шарнирно-сочлененный монтажно-стопорный узел 2 включает в себя скобу-рычаг 11, скобу-рычаг 12, шарнир 13 и замок 14. Между торцами труб 5 и 6 образован зазор 9. Внутренний конец спирально свернутой ленты 1 оснащен подпрессовывающим скребком 17, который жестко связан с внутренним концом спирально свернутой ленты 1. Подпрессовывающий скребок 17 имеет на концах направляющие выступы-бордюры 18. Герметизирующий состав 4, которым оснащена лента 1, и герметизирующий состав 15 и 16, предварительно нанесенный на внутренние поверхности стыкуемых концов труб 5 и 6, после частичного саморазвертывания спирально свернутой ленты 1 слиты между собой, частично выдавлены лентой 1 и при этом сформированы защитные валики 10, дополнительно пополненные избытком герметизирующего состава 4, истекшим в валики 10 вследствие подпрессовывающего действия скребка 17.

Способ осуществляют следующим образом. Перед установкой устройства, на определенные участки внутренних поверхностей стыкуемых концов труб 5 и 6, имеющих внутренние антикоррозионные покрытия 7 и 8, наносят герметизирующий состав 15 и 16. На стыкуемом конце одной из соединяемых труб 5 устанавливают зафиксированный шарнирно-сочлененный сомкнутый монтажно-стопорный узел 2 с удерживаемыми им втулкой и теплоизолирующим материалом 3, с размещением при этом втулки и теплоизолирующего материала 3 частью их длин в полости стыкуемого конца труб 5. Базируясь на внешней поверхности стыкуемого конца трубы 5, шарнирно-сочлененный сомкнутый монтажно-стопорный узел 2 центрирует удерживаемую им втулку и теплоизолирующий материал 3 в полости стыкуемого конца трубы 5. Наружный квазидиаметр рулона, в виде которого спирально свернута лента 1, оснащенная герметизирующим составом 4, существенно меньше внутреннего диаметра соединяемых труб 5 и 6, что позволяет избежать при размещении устройства попадания герметизирующего состава 4 как на кромку и ближнюю, прилегающую к ней зону внутренней поверхности стыкуемого конца трубы 5, так и на кромку и ближнюю, прилегающую к ней зону внутренней поверхности стыкуемого конца трубы 6 (при последующем надвигании трубы 6 на устройство). Производят соосную сборку стыка труб 5 и 6 под сварку путем надвигания стыкуемого конца другой трубы 6 на выступающие части втулки и теплоизолирующего материала 3 с образованием между торцами труб 5 и 6 зазора 9, минимальная величина которого регламентируется толщиной радиальных элементов скоб-рычагов 11 и 12 шарнирно-сочлененного монтажно-стопорного узла 2. Осуществляют дефиксацию спирально свернутой ленты 1 путем размыкания шарнирно-сочлененного сомкнутого монтажно-стопорного узла 2 с помощью замка 14, придают скобе-рычагу 11 и скобе-рычагу 12 угловое перемещение вокруг шарнира 13 и удаляют шарнирно-сочлененный монтажно-стопорный узел 2 за пределы стыка труб 5 и 6. При размыкании шарнирно-сочлененного узла 2 и угловом перемещении скоб-рычагов 11 и 12 вокруг шарнира 13 происходят дефиксация и частичное саморазвертывание ленты 1 за счет части аккумулированной в ней механической энергии, при этом внутренние поверхности стыкуемых концов труб 5 и 6 ограничивают частичное саморазвертывание ленты 1. При частичном саморазвертывании спирально свернутой ленты 1 происходит проскальзывание в окружном направлении ее внутреннего конца и жестко связанного с ним подпрессовывающего скребка 17, имеющего на концах направляющие выступы-бордюры 18, относительно сопряженной с ними внешнерасположенной поверхности ленты 1. При этом проскальзывании часть увлекаемого и выносимого герметизирующего состава 4 встречает на своем пути препятствие в виде скребка 17 и вследствие этого принудительно подпрессовывается им в место сопряжения внутреннего конца спирально свернутой ленты 1 с внешнерасположенной поверхностью ленты 1 в направлении, близком к перпендикулярному торцовой кромке этого конца, с истечением при этом избытка подпрессовываемого герметизирующего состава 4 из этого места с обеих боковых сторон внутреннего конца ленты 1 в направлениях, близких к перпендикулярным боковым кромкам этого конца ленты 1. Таким образом, ликвидируется дефицит герметизирующего состава 4 в упомянутом выше месте сопряжения и, как следствие, достигается требуемая герметичность противокоррозионной защиты и в этом месте. При проскальзывании внутреннего конца саморазвертывающейся спирально свернутой ленты 1 в окружном направлении исключается его смещение в осевом направлении вследствие того, что направляющие выступы-бордюры 18 подпрессовывающего скребка 17, взаимодействуя с боковыми кромками внешнерасположенных витков спирально свернутой ленты 1, препятствуют такому смещению внутреннего конца ленты 1, что также положительно сказывается на герметичности противокоррозионной защиты в месте прилегания внутреннего конца спирально свернутой ленты 1 к сопряженной с ним внешнерасположенной поверхности ленты 1. При частичном саморазвертывании спирально свернутой ленты 1 герметизирующий состав 4, которым оснащена лента 1, и герметизирующий состав 15 и 16, предварительно нанесенный на внутренние поверхности стыкуемых концов труб 5 и 6, сливаются между собой и частично выдавливаются с формированием при этом защитных валиков 10, дополнительно пополняемых избытком герметизирующего состава 4, истекающим вследствие подпрессовывающего действия скребка 17. Выступы-бордюры 18 подпрессовывающего скребка 17 оказываются при этом залитыми в защитных валиках 10. Возможная полимеризация герметизирующего состава может осуществляться с наружным нагревом стыка 5 и 6 от внешнего источника, но может проходить и без специального нагрева с учетом свойств герметизирующего средства. Сваривают стыкуемые концы труб 5 и 6 по традиционной технологии, так как выполненная внутренняя противокоррозионная защита зоны стыка труб не требует ее изменения.

Пример конкретного выполнения устройства. Металлическая свернутая спирально лента 1 выполнена из пружинной холоднокатаной нагартованной стальной ленты по ГОСТ 2283-79 толщиной 0,5 мм. В качестве теплоизолирующего материала 3 использована высокотемпературостойкая растяжимая стеклоткань специального плетения толщиной 3 мм. В качестве герметизирующего состава 4, которым оснащают ленту 1, и герметизирующего состава 15 и 16, который наносят на внутренние поверхности стыкуемых концов труб 5 и 6, использована полимерная тиксотропная (нестекающая) композиция на основе эпоксидной смолы. Металлическая лента 1 имеет коррозионно-стойкое отвержденное покрытие толщиной 0,5 мм на основе эпоксидной смолы. Трубопровод, сварной стык которого защищают изнутри, изготовлен из труб 5 и 6 стальных электросварных по ГОСТ 20295-85. Внутренние антикоррозионные покрытия 7 и 8 этих труб выполнены на основе эпоксидной смолы по всей длине, кроме концов труб. Номинальный наружный диаметр трубопровода - 219 мм, толщина стенки - 7 мм. Наружный поперечный размер устройства около 180 мм, длина 240 мм.

Изобретение относится к строительству и предназначено для защиты внутренней поверхности зоны сварного соединения трубопроводов различного назначения. Устройство содержит монтажно-стопорный узел, фиксирующий втулку от саморазвертывания. Втулка снабжена теплоизолирующим материалом, герметизирующим составом и представляет собой саморазвертывающуюся пружину, в которой аккумулирована механическая энергия. Внутренний конец спирально свернутой ленты оснащен скребком, расположенным вблизи торцовой кромки внутреннего конца ленты и имеет на концах направляющие выступы. Устанавливают монтажно-стопорный узел с удерживаемой им втулкой на стыкуемом конце трубы, производят сборку стыка труб надвиганием конца соединяемой трубы на выступающие части втулки и теплоизолирующего материала с образованием между торцами труб зазора, определяемого толщиной монтажно-стопорного узла. Расфиксируют втулку и удаляют монтажно-стопорный узел. Спирально свернутая лента разворачивается с проскальзыванием ее внутреннего конца. Выступы скребка взаимодействуют с боковыми кромками витков ленты, перемещают герметизирующий состав с образованием защитного валика. Повышает надежность трубопровода. 2 н. и 1 з.п. ф-лы, 6 ил.

| СПОСОБ ВНУТРЕННЕЙ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 2001 |

|

RU2190149C1 |

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ | 1995 |

|

RU2080510C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТОБАКТЕРИНА | 0 |

|

SU370193A1 |

| 1971 |

|

SU413494A1 | |

| Грузовой компенсатор контактной сети | 1974 |

|

SU499153A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 1998 |

|

RU2137976C1 |

Авторы

Даты

2005-04-10—Публикация

2003-01-31—Подача