Настоящее изобретение относится к боковому блоку стенки в электролизере, в частности, для получения алюминия, к способу изготовления такого бокового блока, и к применению такого бокового блока, а также к электролизеру с таким боковым блоком.

Электролизеры применяются для электролитического получения алюминия, которое в промышленности обычно проводится по способу Холла-Эру. В способе Холла-Эру электролизу подвергается расплав, состоящий из оксида алюминия и криолита, а именно, предпочтительно состоящий из около 15-20% оксида алюминия и около 85-80% криолита. При этом криолит, Na3[AlF6], служит для снижения температуры плавления от 2045°С для чистого оксида алюминия до около 960°С для смеси, содержащей криолит, оксид алюминия и добавочные вещества, такие как фторид алюминия и фторид кальция, так что электролиз расплава проводится при пониженной температуре около 960°С.

Применяемый в этом способе электролизер имеет днище, которое собрано из многочисленных, например, 24, примыкающих друг к другу, образующих катод катодных блоков. Между смежными катодными блоками в каждом случае образуется шов. Расположение катодных блоков и при необходимости заполненных швов в общем обозначается катодным днищем. Катодное днище окружено сформированной из многочисленных боковых блоков стенкой, которая вместе с катодным днищем образует внутреннюю ванну, вмещающую слой алюминия и слой расплава, которая окружена наружной стальной ванной. Швы или, соответственно, промежутки, имеющиеся между соседними катодными блоками, а также между катодными блоками и боковыми блоками, обычно заполняются набивной массой из углерода и/или углеродсодержащего материала, такого как антрацит или графит, и связующего материала, такого как каменноугольный пек. Он служит для герметизации против проникновения компонентов жидкого расплава и для компенсирования механических напряжений, которые, например, возникают вследствие расширения катодных блоков при нагревании в режиме ввода в эксплуатацию электролизера. Чтобы выдерживать доминирующие при работе электролизера термические и химические условия, катодные блоки обычно изготавливаются из однородного углеродсодержащего материала, и боковые блоки составлены из однородного материала, содержащего углерод или карбид кремния. На нижних сторонах катодных блоков в каждом случае предусмотрены пазы, в которых в каждом случае размещена по меньшей мере одна токопроводящая шина, через которую отводится подводимый через аноды электрический ток. Под катодным днищем, то есть, между катодными блоками и днищем стальной ванной, в которой размещаются катоды, обычно предусмотрена футеровка из огнеупорного материала, который термически изолирует днище стальной ванны от катодного днища.

На расстоянии примерно от 3 до 5 см выше находящегося на верхней стороне катода слоя из расплавленного жидкого алюминия размещен выполненный из отдельных анодных блоков анод, причем между анодом и поверхностью алюминия находится расплав, содержащий оксид алюминия и криолит. Во время электролиза, проводимого при температуре около 960°С, образующийся алюминий вследствие своей более высокой по сравнению с расплавом плотности опускается вниз под слой расплава, то есть, действует в качестве промежуточного слоя между верхней стороной катодных блоков и слоем расплава. При электролизе оксид алюминия, растворенный в расплаве криолита, под действием протекающего электрического тока разлагается на алюминий и кислород. С электрохимической точки зрения, в отношении слоя расплавленного жидкого алюминия речь идет о собственно катоде, так как на его поверхности ионы алюминия восстанавливаются до элементарного алюминия. Тем не менее, в дальнейшем под понятием «катод» понимается не катод с электрохимической точки зрения, то есть, слой расплавленного жидкого алюминия, а образующая катодное днище конструктивная деталь, составленная из одного или многих катодных блоков.

Современные электролизеры эксплуатируются при высоких величинах тока электролиза, например, до 600 кА, чтобы обеспечивать высокую производительность электролизера. Эти высокие величины тока ведут к усиленному выделению тепла во время процесса электролиза. Вследствие интенсивного тепловыделения оказывается затруднительным регулировать отвод тепла от электролизера таким образом, чтобы везде в электролизере достигались такие термические условия, которые были бы оптимальными в отношении стабильности и эффективности электролиза, а также в отношении срока эксплуатации электролизера, причем, например, снижается эффективность использования энергии для электролиза вследствие чрезмерных потерь тепловой энергии в областях высокого теплообразования в электролизере. Из-за этого вследствие неблагоприятных термических условий в электролизере ухудшаются надежность и экономичность процесса электролиза, а также долговечность электролизера.

Правда, можно проводить отвод выделяющегося в электролизере избыточного, то есть, не нужного для поддержания процесса плавления тепла через днище стальной ванны с помощью расположенной между катодным днищем и стальной ванной огнеупорной футеровки, которая обычно состоит из огнеупорных кирпичей или плит, уложенных в стальную ванну и расположенных друг на друге в области днища стальной ванны. Вместе с тем существенную роль для температурных условий в области слоя жидкого алюминия и слоя расплава, в котором происходит электролиз, играет теплоотдача через выполненную относительно тонкой боковую стенку внутренней ванны, образованной с помощью катодного днища и боковых блоков. Тепловые потоки в этой боковой стенке особенно важны для термических условий в электролизере, так как боковая стенка обычно находится в контакте с разнообразными компонентами и средами в электролизере, то есть, в частности, со слоем жидкого алюминия, расположенным на нем слоем жидкого расплава, находящимся поверх слоя жидкого расплава слоем затвердевшего расплава, или соответственно, коркой, и образующейся во время работы электролизера газообразной атмосферой с различными содержащимися в ней элементами.

Выделившиеся количества тепловой энергии должны быть определенным образом частично отведены, но одновременно также должны быть предотвращены слишком высокие потери тепла, которые означают потери энергии, и тем самым ухудшают экономичность процесса электролиза.

В области относительно тонких боковых стенок в известных электролизерах вследствие вертикальной конструкции боковых стенок и обусловленных этим конструктивных требований не предусматривается никакая дополнительная футеровка из уложенных друг на друга огнеупорных кирпичей, как в области днища стальной ванны, так что регулировку теплоотдачи через боковые стенки невозможно осуществлять таким же простым образом, как в донной области. Единообразные боковые стенки, которые обычно состоят из материала, содержащего углерод или карбид кремния, являются однородными в отношении характеристик теплопроводности по направлению перпендикулярно плоскости боковой стенки, и обеспечивают возможность только ограниченного регулирования тепловых потоков и прохождения изотерм в боковой стенке в непрерывном режиме эксплуатации. Швы между такой боковой стенкой и катодным блоком обычно заполнены набивной массой из углерода и/или углеродсодержащего материала, такого как антрацит или графит, и связующего материала, такого как каменноугольный пек. Этот шов зачастую набивается вручную или полуавтоматически, причем могут возникать дефекты набивки, которые могут приводить к повреждению зазора или, в наихудшем случае, даже к преждевременному выходу из строя всего электролизера. Эти разрушения часто происходят лишь при пуске в эксплуатацию или в непрерывном режиме эксплуатации электролизера. Риск возникновения повреждения становится тем бoльшим, чем более широким или, соответственно, толстым является соответствующий шов. К тому же более широкий или, соответственно, более толстый шов означает также повышенные затраты труда и повышенную нагрузку для окружающей среды и обслуживающего электролизер персонала, поскольку в традиционных набивных массах находятся вредные для здоровья вещества. Известна замена части или всей необходимой между боковыми блоками и катодными блоками набивной массы наклонно проложенным слоем из предварительно обожженного углерода или графита. Если заменяется только часть этой набивной массы, то толщина шва заполненного набивочной массой сокращается на величину более чем от 50% до 99%, предпочтительно более чем на величину от 75% до 99%, в особенности предпочтительно более чем на величину от 90 до 99%. Также возможно, что этот слой заполняет не весь объем первоначального слоя набивной массы, например, чтобы создать пространство для увеличения поверхности анода. По большей части все же оставляется тонкий, проходящий вертикально шов с набивной массой, например, толщиной 50 мм. С помощью такого наклонно проходящего слоя могут быть соединены вертикально размещенные боковые блоки, например, из карбида кремния, связанного нитридом кремния. Такая конструкция, включающая боковой блок и наклонно проходящий слой, далее называется «композитным боковым блоком». Композитный боковой блок, в котором связанный нитридом кремния карбид кремния наклеен на наклонно проходящий слой, уже используется в современных электролизерах. Обычно применяемый клеевой материал может содержать вредные для здоровья вещества, что опять же означает высокую нагрузку на окружающую среду и персонал, который эксплуатирует электролизер. К тому же размещение клеевого материала обусловливает дополнительную технологическую операцию. Если возникают дефекты приклеивания вследствие дефектного клеевого материала или неправильного его нанесения, то это может привести к выходу из строя клеевых швов. Боковые блоки такого композитного бокового блока состоят из единообразного материала и тем самым не допускают различий в отношении теплопроводности самого бокового блока. На тепловой поток в электролизере также могут оказывать влияние клеевой материал или, соответственно, клеевой шов. Поскольку сам клеевой шов является очень тонким, неоднородности в этом шве могут ухудшать соответственный локальный тепловой поток. Карбонизация клеевого материала во время ввода в эксплуатацию электролизера может приводить к уменьшению прочности его сцепления, что может обусловливать ослабление связи между наклонно проходящим слоем из предварительно обожженного углерода или графита и вертикально установленным боковым блоком. Если это приводит к выходу из строя этого соединения, то есть, вышеуказанный наклонно проходящий слой и вертикально установленный боковой блок уже больше не связаны друг с другом, то тепловой поток ухудшается неопределенным образом, и необходимая теплоотдача уже не может быть обеспечена в достаточной степени. Это может приводить к перегреву электролизера, и в наихудшем случае к его преждевременному выходу из строя, то есть, сокращается долговечность и, соответственно, срок эксплуатации электролизера. Клеевой материал также может применяться между отдельными боковыми блоками, которые составляют боковую стенку, в форме тонкого клеевого слоя.

Патентный документ DE 3506200 раскрывает боковые блоки для стенки электролизера, которые представляют собой сформированный послойно соединительный элемент, который содержит внутренний слой из углеродсодержащего материала и наружный слой из твердого керамического материала, причем эти оба слоя плотно соединены друг с другом. Этим обеспечивается практически беспрепятственный тепловой поток изнутри наружу. Правда, при применении таких боковых блоков все же недостаточна устойчивость против износа, в частности, абразивного и/или коррозионного износа.

Поэтому на известных электролизерах, в частности, при работе с высокими величинами тока электролиза, оптимальные технологические условия не достигаются, вследствие чего ограничены достижимые стабильность и экономичность процесса электролиза, и сокращается срок эксплуатации электролизера.

Поэтому задача изобретения состоит в создании бокового блока для стенки электролизера, который при его применении в электролизере обеспечивает оптимальные технологические условия и соответственно этому высокую экономичность и стабильность во время проведения электролиза, а также длительный срок эксплуатации электролизера. В частности, боковой блок должен регулировать теплоотдачу через боковую стенку электролизера таким образом, что во время электролиза преобладают оптимальные термические условия в электролизере, и в наибольшей степени предотвращаются тепловые потери во время работы, обусловленные неблагоприятным распределением тепловой энергии и температур. При этом рабочая температура электролизера во время электролиза составляет между 920°С и 1000°С, предпочтительно между 950°С и 980°С. Кроме того, этот боковой блок должен иметь повышенную устойчивость против абразивного и/или коррозионного износа, в особенности против абразивного износа. К тому же необходимо, чтобы этот боковой блок мог быть изготовлен, например, без применения клеевого(-вых) материала(-лов). Кроме того, этот боковой блок, когда он выполнен в виде композитного бокового блока, также должен обеспечивать возможность частичного или полного отказа от набивной массы между боковой стенкой и катодным блоком.

Соответственно изобретению, эта задача решена с помощью бокового блока для стенки в электролизере, в частности, для получения алюминия, который представляет собой слоистый элемент, и включает слой с более низкой теплопроводностью и слой с более высокой теплопроводностью, причем разность между более низкой и более высокой теплопроводностью составляет по меньшей мере 5 Вт/м⋅К, по измерению при температуре между 920°С и 1000°С, предпочтительно между 950°С и 980°С, и причем по меньшей мере один из слоев легирован кремнием (порошком), оксидным керамическим материалом или неоксидным материалом. Этот слоистый элемент может быть - как поясняется ниже - изготовлен без применения клеевого(-вых) материала(-лов). Благодаря конструкции бокового блока также можно отказаться от применения клеевого(-вых) материала(-лов) между отдельными боковыми блоками, которые образуют боковую стенку. Благодаря форме этого слоистого элемента можно - как также изложено ниже - частично или полностью отказаться от набивной массы для заполнения швов между боковым блоком и катодным блоком.

Было обнаружено, что исполнение бокового блока для электролизера со слоями с различной теплопроводностью, причем по меньшей мере один из слоев легирован кремнием (порошком), оксидным керамическим материалом или неоксидным материалом, позволяет очень простым образом осуществить и в то же время высокоэффективно отрегулировать термические условия в электролизере при его эксплуатации таким образом, что оптимизируются стабильность и производительность электролиза и срок эксплуатации электролизера. К тому же повышается устойчивость против износа, в частности, против абразивного и/или коррозионного износа. Если же между отдельными боковыми блоками применяется клеевой материал, то благодаря конструкции этого бокового блока можно полностью отказаться от этого клеевого материала. Кроме того, было обнаружено, что в результате придания особенной формы этому боковому блоку, наряду с этим регулированием термических условий, также можно частично или полностью отказаться от набивной массы для заполнения шва между боковым блоком и катодным блоком.

Когда впоследствии упоминается термин «боковой блок», то этот термин также может включать вышеуказанные композитные боковые блоки. Как описывается далее, композитный боковой блок имеет особенную форму.

Под понятиями «более низкая» и, соответственно, «более высокая» теплопроводность следует понимать, что соответствующий слой, который имеет эту теплопроводность, по сравнению с соответствующим другим слоем имеет «более низкую» или, соответственно, «более высокую» теплопроводность. В частности, один из слоев состоит из материала с более низкой теплопроводностью, и другой слой из материала с более высокой теплопроводностью, причем оба материала отличаются друг от друга. Если слоистый элемент включает более чем два слоя, то все слои могут иметь различающиеся между собой теплопроводности, или же по меньшей мере два слоя могут иметь одинаковую теплопроводность, и/или предусмотрены по меньшей мере две группы слоев, которые в каждом случае имеют одинаковую теплопроводность. При более чем двух слоях является достаточным, когда между по меньшей мере двумя из слоев разность величин теплопроводности составляет по меньшей мере 5 Вт/м⋅К - по измерению при температуре между 920°С и 1000°С, предпочтительно между 950°С и 980°С. В частности, теплопроводности слоев различаются по меньшей мере в одном направлении бокового блока, причем речь предпочтительно идет о направлении, которое, в частности, является перпендикулярным боковой стенке, образованной боковыми блоками.

Разность между более низкой и более высокой теплопроводностью - по измерению при температуре между 920°С и 1000°С, предпочтительно между 950°С и 980°С - может составлять между 5 Вт/м⋅К и 80 Вт/м⋅К, предпочтительно между 5 и 70 Вт/м⋅К, в особенности предпочтительно между 8 Вт/м⋅К и 60 Вт/м⋅К, и наиболее предпочтительно между 10 Вт/м⋅К и 50 Вт/м⋅К.

Благодаря различным слоям бокового блока с различающейся теплопроводностью могут целенаправленно регулироваться теплопроводность и теплоотдача через боковой блок, и прохождение изотерм в боковой стенке. Поскольку боковой блок отдельными участками непосредственно контактирует со слоем жидкого алюминия и слоем расплава, в котором происходит электролиз, вследствие этого можно непосредственно и с высокой эффективностью влиять на преобладающие там особенно важные для стабильности и производительности электролиза температурные условия таким образом, что могут обеспечиваться оптимальные для работы электролизера термические условия. Например, могут быть предусмотрены различные теплопроводности в областях бокового блока, которые при применении бокового блока в электролизере контактируют с различными средами электролизера. Равным образом вдоль направления теплового потока через боковой блок наружу могут следовать один за другим многочисленные слои с различными теплопроводностями, чтобы регулировать тепловой поток в указанном направлении. Достигаемая тем самым оптимизация термических условий в электролизере ведет к значительному повышению стабильности и производительности процесса электролиза и срока эксплуатации электролизера. Стабильность и производительность процесса электролиза и срок эксплуатации электролизера повышаются также за счет того, что по меньшей мере один из слоев легирован кремнием(порошком), оксидным керамическим материалом или неоксидным материалом.Соответствующие изобретению боковые блоки, которые также включают композитные боковые блоки, могут быть преимущественно традиционным путем, который соответствует известным боковым блокам с однородной теплопроводностью, в каждом случае в отношении определенного пространственного направления, встроены в электролизер и использованы там для футеровки боковой стенки стальной ванны, без необходимости изменения конструкции электролизера ибез необходимости брать в расчет связанных с этим недостатков, причем боковая стенка электролизера, в частности, в известном варианте, может быть выполнена относительно тонкой. Боковые блоки могут быть изготовлены при незначительных издержках и с превосходной механической стабильностью, и, в частности, с очень хорошим сцеплением между различными слоями, для чего боковые блоки в виде единой детали подвергаются обжигу из единственного цельного сырьевого базового элемента, в котором содержатся различные сырьевые смеси, соответствующие изготавливаемым слоям, причем базовый элемент может соответствовать отдельному боковому блоку, или же подвергнутый обжигу базовый элемент может быть разделен на многочисленные боковые блоки. При изготовлении композитного бокового блока, например, из такой подвергнутой обжигу сырьевой заготовки сначала по всей длине сырьевой заготовки может быть выработана желательная многоугольная форма, прежде чем отдельный композитный боковой блок будет затем обрезан в виде пластины. Предпочтительные многоугольные формы будут более подробно рассмотрены позже. При окончательной обработке в композитном боковом блоке могут быть проделаны канавки, выступы, углубления и шероховатости. Здесь следует еще раз указать на то, что сцепление между различными слоями соответствующего изобретению бокового блока достигается без применения клеевого(-вых) материала(-лов).

Предпочтительные варианты осуществления изобретения представлены в зависимых пунктах формулы изобретения, в описании и в фигурах.

Когда в последующем описании приводится ссылка на один или многочисленные слои выполненного в виде слоистого элемента бокового блока, тем самым подразумеваются слои с различной теплопроводностью, которые, в частности, в каждом случае имеют теплопроводность, которая отличается от теплопроводности по меньшей мере одного другого слоя бокового блока на 5 Вт/м∙К или более - по измерению при температуре между 920°С и 1000°С, предпочтительно между 950°С и 980°С.

В частности, оба слоя при этом могут следовать друг за другом в предварительно заданном направлении, которое может соответствовать релевантному для термических условий в электролизере направлению теплового потока, и, например, может быть задано посредством направления толщины бокового блока. Благодаря обусловленной этим вариации теплопроводности по толщине бокового блока совокупный тепловой поток через боковой блок может быть отрегулирован в этом направлении так, что обеспечивается желательное прохождение изотерм в боковом блоке. Но слои могут также следовать друг за другом, например, в направлении высоты бокового блока, который не включает композитный боковой блок, причем, в частности, покрытые различными слоями области высот бокового блока при его применении в электролизере могут контактировать с различными средами электролизера - например, такими как жидкий алюминий, жидкий или застывший расплав, газовая фаза. За счет обусловленной этим вариации теплопроводности по высоте бокового блока отвод тепла может быть отрегулирован в соответствии с выделением тепла, происходящим в соответствующей среде, и с желательными там в каждом случае термическими условиями, и дополнительно в соответствии с химическими требованиями отдельных сред.

Желательное соответственно изобретению согласование термических условий в электролизере при его работе может быть реализовано уже тогда, когда боковой блок имеет именно два слоя с различными теплопроводностями. Кроме того, подобная слоистая структура имеет высокую стабильность и может быть изготовлена с незначительными издержками и высокой надежностью и воспроизводимостью. Но в принципе число различных слоев бокового блока не ограничивается только двумя. Вместо этого боковой блок может включать также большее число слоев, например, по меньшей мере три, четыре, пять, шесть или больше различных слоев. Благодаря этому может быть достигнуто еще более дифференцированное локальное согласование характеристик теплопроводности бокового блока и термических условий в электролизере. Боковой блок предпочтительно включает от двух до четырех слоев, в особенности предпочтительно от двух до трех слоев, наиболее предпочтительно два слоя. Если наряду с желательным согласованием термических условий в электролизере при его работе также ставится цель частичной или полной замены набивной массы между катодным блоком и боковым блоком, то есть, используется композитный боковой блок, то этот композитный боковой блок также может включать большее число слоев, например, по меньшей мере три, четыре, пять, шесть или более различных слоев. Композитный боковой блок предпочтительно включает от двух до четырех слоев, в особенности предпочтительно от двух до трех слоев, наиболее предпочтительно два слоя.

Слои могут следовать друг за другом в предварительно заданном направлении, которое может соответствовать, в частности, направлению толщины или высоты бокового блока, так что достигается вариация теплопроводности бокового блока в направлении толщины или, соответственно, в направлении высоты бокового блока. Боковой блок также может иметь следующие в различных направлениях друг за другом слои так, что достигается вариация теплопроводности бокового блока в различных направлениях. Например, многочисленные следующие друг за другом в первом направлении слои бокового блока могут образовывать первую последовательность слоев, и многочисленные другие следующие друг за другом в первом направлении слои бокового блока создавать вторую последовательность слоев, причем обе последовательности слоев предпочтительно следуют друг за другом во втором направлении, отличном от первого направления, и, в частности, перпендикулярном относительно первого направления, то есть в шахматном порядке.

Согласно одному предпочтительному варианту выполнения, слоистый элемент имеет чередующуюся последовательность из слоя с более низкой теплопроводностью и слоя с более высокой теплопроводностью. Эта чередующаяся последовательность может быть выполнена в предварительно заданном направлении, которое, в частности, соответствует направлению толщины или высоты. Но также может быть так, что одна чередующаяся последовательность получается из слоя с более низкой теплопроводностью и слоя с более высокой теплопроводностью в первом направлении, и одна чередующаяся последовательность выполнена во втором направлении, отличном от первого направления, в частности, перпендикулярном относительно первого направления. При этом особенно предпочтительная характеристика теплопроводности достигается, когда наружный слой слоистого элемента представляет собой слой с более низкой теплопроводностью, и другой наружный слой представляет собой слой с более высокой теплопроводностью. В результате этого эффективно и непосредственно согласуются поглощение, распределение и отвод тепла через наружные поверхности бокового блока, которые образованы наружными слоями бокового блока. Предпочтительно, чтобы при этом наружный слой слоистого элемента, который находится в контакте с жидким алюминием и/или со слоем жидкого расплава, представлял собой слой с более низкой теплопроводностью, и чтобы другой наружный слой слоистого элемента, который находится в контакте с катодным днищем и/или ванной, представлял собой слой с более высокой теплопроводностью. Направление, по которому различаются теплопроводности, представляет собой направление, которое ориентировано перпендикулярно боковой стенке, образованной боковыми блоками.

В принципе, слои и/или боковой блок могут иметь любую пригодную форму. При этом следует понимать, что форма в значительной степени зависит от желательного применения бокового блока, то есть, согласования термических условий в электролизере при его работе, по отдельности или в комбинации этого согласования с частичной или полной заменой набивной массы между катодным блоком и боковым блоком.

Один вариант выполнения, особенно предпочтительный в отношении характеристик теплопроводности, а также технологичности изготовления бокового блока, состоит в том, что слои бокового блока имеют блочную форму, в частности, прямоугольную форму, и соединены друг с другом контактными поверхностями, в частности, своими опорными поверхностями, или своими боковыми поверхностями. Подобные слои могут быть особенно просто изготовлены и позволяют целенаправленно регулировать и варьировать теплопроводность вдоль основных направлений боковых блоков, предпочтительно имеющих блочную форму, в частности, прямоугольную форму.

Боковой блок предпочтительно выполнен в блочной форме, в частности, с прямоугольной формой. При этом направление по толщине одного или многих слоев бокового блока в каждом случае может совпадать с направлением по толщине бокового блока так, что ориентация слоев согласуется с ориентацией бокового блока и соответственно этому с основными направлениями теплопередачи в боковом блоке. Слои, соединенные между собой своими опорными поверхностями, соответственно этому могут следовать друг за другом в направлении толщины бокового блока, и слои, соединенные между собой своими боковыми поверхностями, могут следовать друг за другом в направлению высоты бокового блока.

В смысле изобретения под блоком понимается элемент, который имеет шесть прямоугольных поверхностей, восемь прямых углов и двенадцать ребер, из которых в каждом случае по меньшей мере четыре имеют одинаковую длину и параллельны друг другу. Если блок представляет собой прямоугольник, то тогда в каждом случае четыре ребра являются равными и параллельными друг другу. Но также возможно, что восемь из двенадцати ребер имеют одинаковую длину, причем здесь в каждом случае четыре ребра параллельны между собой, или же все ребра имеют равную длину, причем здесь также в каждом случае четыре ребра параллельны друг другу.

Если боковой блок применяется в электролизере в качестве композитного бокового блока, то предпочтительный вариант выполнения бокового блока состоит в том, что по меньшей мере один слой бокового блока имеет блочную форму, в частности, прямоугольную форму, и по меньшей мере один слой бокового блока имеет многоугольную форму. Эти слои соединены друг с другом своими контактными поверхностями, в частности, своими опорными поверхностями; опорная поверхность слоя, имеющего блочную форму, при этом имеет либо частичный, либо полный контакт с опорной поверхностью слоя, имеющего многоугольную форму. При полном контакте опорных поверхностей оба слоя имеют одинаковую высоту; если же имеет место частичный контакт, то слой, имеющий многоугольную форму, имеет высоту, которая составляет от 30% до менее 100%, предпочтительно от 40% до 80%, в особенности предпочтительно от 50% до 75% высоты слоя, имеющего блочную форму. Такие слои также могут быть изготовлены очень простым образом и позволяют, с одной стороны, целенаправленно согласовывать и варьировать теплопроводность вдоль основных направлений бокового блока, с другой стороны, с помощью такого бокового блока возможна частичная или полная замена набивной массы между боковым блоком и катодным блоком.

По меньшей мере один слой композитного бокового блока имеет многоугольную форму. В смысле изобретения под многоугольником понимается многоугольник, который предпочтительно может содержать от трех до шести углов, в особенности предпочтительно от трех до пяти углов. В качестве многоугольника с четырьмя углами понимаются, например, прямоугольник, квадрат или трапеция. Эти многоугольники могут иметь правильную или неправильную форму. Под правильным многоугольником в рамках изобретения понимается многоугольник, в котором все стороны имеют одинаковую длину, и все внутренние углы имеют равную величину. С помощью различных многоугольных форм композитные боковые блоки могут быть согласованы с желательной конструкцией электролизера; например, благодаря соответствующей конструкции композитного бокового блока, то есть, выполнению слоя с многоугольной формой, может быть создано большее пространство для анодов. Увеличенные площади анодов позволяют применять более высокие величины тока и тем самым обеспечивать более высокую производительность. К тому же форма композитного бокового блока может быть согласована с формой изначально проходящего шва с набивной массой. Кроме того, эти многоугольники могут иметь нормальные и/или закругленные углы. Под нормальном углом понимается точка, в которой сходятся друг с другом две стороны соответствующего многоугольника. Под закругленным углом понимается угол, который имеет проходящий вогнутым внутрь круглый изгиб, без наличия на этом изогнутом участке угловатого или, соответственно, ребристого изменения направления. Закругленные углы по сравнению с острыми углами имеют то преимущество, что на закругленных углах происходит более равномерное распределение сил. Это более равномерное распределение сил обусловливает снижение возникающих напряжений, и тем самым уменьшенное образование трещин и/или дефектов в этих местах композитного бокового блока. Многоугольник предпочтительно содержит только нормальные углы, или одна вершина многоугольника является скругленной, и другие углы представляют собой нормальные углы.

При этом направление по толщине одного или многих слоев композитного бокового блока в каждом случае может совпадать с направлением по толщине бокового блока так, что ориентация слоев согласуется с ориентацией бокового блока и соответственно этому с важнейшими направлениями теплопереноса в боковом блоке. Соединенные между собой своими опорными поверхностями слои соответственно этому могут следовать друг за другом в направлении толщины композитного бокового блока.

Боковой блок, в том числе композитный боковой блок, в принципе может иметь плоскую конструктивную форму с относительно небольшой толщиной и, в частности, явно большей высотой и шириной, причем боковой блок может иметь высоту, которая превышает ширину. Толщина бокового блока, когда слои соединены между собой своими опорными поверхностями, может составлять, например, между 50 и 700 мм, и зависит от варианта применения. Если боковой блок используется только для согласования термических условий в электролизере, то толщина составляет предпочтительно между 60 и 250 мм, в особенности предпочтительно между 80 и 150 мм, наиболее предпочтительно между 90 и 110 мм. Если же в электролизере применяется композитный боковой блок, то толщина предпочтительно составляет между 150 и 600 мм, в особенности предпочтительно между 200 и 350 мм, наиболее предпочтительно между 225 и 300 мм. Соотношение толщин, в частности, двух слоев может составлять, например, не более 1:3, предпочтительно не более 1:2, и в особенности предпочтительно 1:1.

Ширина бокового блока, в том числе композитного бокового блока, может быть любым образом согласована с длиной боковой стенки электролизера, то есть, она может занимать либо всю длину этой боковой стенки, или же она составляет только часть длины боковой стенки. Длина боковой стенки может составлять, например, либо от 3500 мм до 4000 мм, либо от 10000 до 15000 мм. Если длина боковой стенки составляет от 10000 до 15000 мм, то ширина бокового блока может составлять эту длину, или боковая стенка покрыта, например, боковыми блоками числом от 2 до 3, имеющими длину 5000 мм.

Когда ширина бокового блока занимает всю длину боковой стенки электролизера, то, с одной стороны, за счет такого бокового блока можно отказаться от возможного применения клеевого материала для швов между отдельными боковыми блоками, с другой стороны, упрощенное встраивание этого бокового блока обеспечивает экономию времени. В том случае, когда ширина соответствующего изобретению бокового блока составляет только часть длины боковой стенки, то используются по меньшей мере два соответствующих изобретению боковых блока. В рамках изобретения возможно применение соответствующих изобретению боковых блоков с различной шириной, то есть, ширина одного отдельного бокового блока может быть отрегулирована в зависимости от потребности. Когда ширина соответствующего изобретению бокового блока, в том числе композитного бокового блока, занимает только часть длины боковой стенки, то она может составлять между 300 и 600 мм, предпочтительно между 400 и 600 мм, в особенности предпочтительно между 450 и 550 мм.

Высота бокового блока, в том числе композитного бокового блока, может составлять, например, между 500 и 900 мм, предпочтительно между 600 и 800 мм, в особенности предпочтительно между 600 и 750 мм. В данном случае для композитного бокового блока в качестве высоты принимается длина слоя, имеющего блочную форму.

Согласно одному предпочтительному варианту исполнения, боковой блок, который не включает композитный боковой блок, имеет два следующих друг за другом в направлении толщины бокового блока, в частности, частично или полностью соединенных между собой своими опорными поверхностями слоя, которые в каждом случае покрывают 30%-70%, предпочтительно 50%, толщины бокового блока, и тем самым покрывают всю толщину бокового блока. При этом следует понимать, что величины отдельных толщин слоев в процентах - также и нижеследующем описании - всегда совместно дают 100%. При этом один слой может быть протяженным по всей высоте бокового блока.

Равным образом боковой блок, который не включает композитный боковой блок, может иметь два следующих друг за другом в направлении высоты бокового блока, в частности, соединенных своими боковыми поверхностями слоя, которые в каждом случае покрывают 30%-70%, предпочтительно 50%, высоты бокового блока, и тем самым покрывают всю высоту бокового блока. При этом один слой может быть протяженным по всей толщине бокового блока.

Согласно одному предпочтительному варианту выполнения, один или несколько, и, в частности, все слои бокового блока, которые не представляют собой композитный боковой блок, имеют в каждом случае толщину от 25 мм до 125 мм, предпочтительно от 30 до 100 мм, в особенности предпочтительно от 40 до 75 мм, и наиболее предпочтительно от 45 до 55 мм. Это является особенно предпочтительным тогда, когда боковой блок имеет два слоя, которые соединены между собой своими опорными поверхностями, и следуют друг за другом в направлении толщины, и, в частности, в каждом случае составляют 30-70%, предпочтительно 50%, толщины бокового блока. При этом слои в каждом случае могут быть протяженными по всей высоте бокового блока.

Согласно одному дополнительному предпочтительному варианту выполнения, один или несколько, и, в частности, все слои бокового блока, которые не включают композитный боковой блок, когда эти слои соединены между собой своими боковыми поверхностями и следуют друг за другом в направлении высоты, имеют высоту от 150 до 450 мм, предпочтительно от 200 до 400 мм, в особенности предпочтительно от 250 до 350 мм, и наиболее предпочтительно от 280 до 320 мм. Это, в частности, является предпочтительным тогда, когда боковой блок имеет два слоя, которые соединены между собой своими боковыми поверхностями, и следуют друг за другом в направлении высоты, и в каждом случае являются протяженными, в частности, на 30%-70%, предпочтительно до 50% высоты бокового блока. При этом слои в каждом случае могут быть протяженными по всей толщине бокового блока. Соотношение высот, в частности, двух слоев может составлять, например, не более 1:3, предпочтительно не более 1:2, и в особенности предпочтительно 1:1.

Согласно одному примерному варианту выполнения композитного бокового блока, этот боковой блок имеет два следующих друг за другом в направлении толщины бокового блока, в частности, соединенных между собой своими опорными поверхностями слоя, которые в каждом случае занимают 30%-70%, предпочтительно 50%, толщины бокового блока, и тем самым покрывают всю толщину бокового блока. При этом следует понимать, что величины отдельных толщин слоев в процентах - также и в последующем описании - всегда совместно составляют 100%. При этом один слой частично или полностью может быть протяженным по всей высоте бокового блока. Может быть так, что слой, имеющий многоугольную форму, либо полностью является протяженным по всей высоте слоя, имеющего прямоугольную форму, либо он занимает от 30% до менее 100%, предпочтительно от 40% до 80%, в особенности предпочтительно от 50% до 75%, высоты слоя, имеющего прямоугольную форму.

Согласно одному дополнительному предпочтительному варианту выполнения, один или несколько - и в особенности все - слои композитного бокового блока в каждом случае имеют толщину от 75 до 250 мм, предпочтительно от 100 до 175 мм, и в особенности предпочтительно от 110 до 150 мм. Это является особенно предпочтительным, когда композитный боковой блок имеет два слоя, которые частично или полностью соединены между собой своими опорными поверхностями и следуют друг за другом в направлении толщины, и, в частности, в каждом случае составляют 30-70%, предпочтительно 50%, толщины композитного бокового блока. При полном контакте опорных поверхностей слои при этом являются протяженными по всей высоте композитного бокового блока; если, напротив, имеет место частичный контакт опорных поверхностей, то слой, имеющий многоугольную форму, занимает от 30% до менее 100%, предпочтительно от 40 до 80%, в особенности предпочтительно от 50% до 75%, высоты слоя, имеющего прямоугольную форму.

Согласно одному дополнительному варианту выполнения, один или несколько слоев прямоугольной формы, и, в частности, все прямоугольные слои композитного бокового блока имеют высоту от 500 до 900 мм, предпочтительно от 650 до 850 мм, в особенности предпочтительно от 700 до 800 мм, и один или несколько, и, в частности, все многоугольные слои имеют высоту от 150 до менее 900 мм, предпочтительно от 200 до 720 мм, наиболее предпочтительно от 250 до 675 мм.

Боковой блок по своей высоте может находиться в контакте с различными компонентами или средами электролизера, в частности, со слоем жидкого алюминия, слоем расплава, при известных обстоятельствах с коркой из застывшего расплава, расположенной поверх слоя расплава, а также с образующейся при работе электролизера газообразной атмосферой с разнообразными содержащимися в ней веществами. В своей нижней области боковой блок может находиться в соединении с катодным днищем и/или набивной массой, которая может быть предусмотрена для получения плотного соединения между катодным днищем и боковым блоком. Боковой блок согласно приведенному выше описанию может иметь многочисленные следующие друг за другом в направлении высоты слои с различными теплопроводностями, причем предпочтительно те области высот бокового блока, на которых боковой блок контактирует с различными средами образованы различными слоями бокового блока. Благодаря этому поглощение и отвод тепла через боковой блок согласуются с имеющими место термическими условиями и требованиями в различных средах. Путем этого согласования боковые блоки в целом испытывают меньшую нагрузку, что ведет к более высокой износоустойчивости.

Альтернативно или дополнительно, боковой блок может иметь многочисленные следующие друг за другом в направлении толщины бокового блока слои с различными теплопроводностями. В результате этого теплопроводность бокового блока может варьироваться в направлении теплового потока, которое ориентировано перпендикулярно боковой поверхности бокового блока, граничащей с внутренней частью ванны.

Один вариант выполнения, являющийся предпочтительным в отношении важной для применения бокового блока в электролизере термической, механической и химической стабильности бокового блока, заключается в том, что по меньшей мере один слой, предпочтительно все слои, состоят из материала, выбранного из группы, состоящей из углерода, графитового углерода, графитизированного углерода, или карбида кремния, или любых смесей из них, или содержит такой материал. Эти материалы особенно пригодны, чтобы выдерживать воздействие условий, имеющих место при применении бокового блока в электролизере и при возникающем при этом контакте бокового блока со слоем жидкого алюминия и слоем расплава. Кроме того, выбор материалов с подходящими составами обеспечивает возможность согласования теплопроводности бокового блока в предпочтительном диапазоне величин. Теплопроводность одного или многих, и, в частности, всех слоев бокового блока - по измерению при температуре между 920°С и 1000°С, предпочтительно между 950°С и 980°С - может составлять, например, между 4 до 120 Вт/м⋅К, в частности, между 4 до 100 Вт/м⋅К, предпочтительно между 5 до 80 Вт/м⋅К, в особенности предпочтительно между 8 до 50 Вт/м⋅К.

Особенно высокая износоустойчивость бокового блока и тем самым особенно длительный срок эксплуатации оснащенного боковым блоком электролизера достигается, когда углерод представляет собой антрацит, предпочтительно электрически кальцинированный антрацит, и карбид кремния представляет собой связанный нитридом кремния карбид кремния.

Еще дополнительное улучшение термических и механических характеристик бокового блока может быть достигнуто, когда изготовление бокового блока включает этап импрегнирования пеком и последующую карбонизацию. При этом импрегнированию может быть подвергнут весь боковой блок или по меньшей мере один слой бокового блока, как описано выше.

По меньшей мере один из слоев может быть легирован кремнием (порошком), оксидным керамическим материалом, например, таким как оксид алюминия или диоксид титана, или неоксидным керамическим материалом, который предпочтительно состоит по меньшей мере из одного металла 4-6 Групп, и по меньшей мере одного элемента из 13 -ой или 14-ой группы Периодической системы элементов. Под легированием здесь понимается добавление в сырьевую смесь, причем конкретное содержание одного или многих легирующих добавок в сырьевой смеси составляет 3-15% по весу, предпочтительно 5-10% по весу. Предпочтительно применяются порошки из частиц с диаметром менее 200 мкм, в особенности предпочтительно менее 63 мкм. В ряд этих неоксидных материалов входят, в частности, карбиды металлов, бориды металлов, нитриды металлов и карбонитриды металлов, с металлом из 4-6 Групп, например, таким как титан, цирконий, ванадий, ниобий, тантал, хром или вольфрам, причем предпочтительно применяется титан. Также возможно применение любых смесей из оксидных керамических материалов, любых смесей из неоксидных керамических материалов, любых смесей из оксидных керамических материалов и неоксидных керамических материалов, любых смесей из оксидных керамических материалов и кремния(порошка), любых смесей из неоксидных керамических материалов и кремния(порошка), или любых смесей из оксидных керамических материалов, неоксидных керамических материалов и (кремния)порошка. В качестве предпочтительных неоксидных материалов могут использоваться борид титана или карбид титана. Если используется кремний(порошок), то он во время процесса обжига превращается в карбид кремния. Также возможно применение предшественника (прекурсора) для получения связанного нитридом кремния карбида кремния, причем используется смесь из карбида кремния и кремниевого порошка. Здесь процесс обжига должен проводиться при контролируемом содержании азота в горючем газе при температуре до 1400°С, чтобы обеспечить преобразование кремния в собственно связующую фазу нитрида кремния. Как правило, здесь термическая обработка проводится путем обжига, как для обычных керамических материалов, то есть, при температуре обжига сообразно используемому керамическому материалу. Таким образом, может быть так, что при изготовлении слоистого элемента должны приниматься во внимание различные требования к процессу обжига отдельных используемых материалов. В отношении этого слоя речь идет, в частности, о слое, который при эксплуатации контактирует с окружающей стальной ванной и тем самым подвергается повышенной опасности окислительного износа.

Боковой блок предпочтительно изготавливается монолитным так, чтобы слои бокового блока были соединены между собой в виде единой цельной детали и с замыканием по материалу. Такое соединение отличается от клеевого или механического соединения повышенной стабильностью. Боковой блок при этом может образовывать композитный элемент из отдельных слоев. В результате этого получается особенно высокая термическая, механическая и химическая стабильность бокового блока, и тем самым особенно длительный срок эксплуатации оснащенного боковым блоком электролизера. В частности, боковой блок может быть получен цельным из сырьевой заготовки, которая может содержать соответственные готовому боковому блоку различные слои из многочисленных различных сырьевых смесей, которые образуют исходные материалы для различных слоев бокового блока. Боковой блок может быть получен обжигом сырьевой заготовки, причем, в частности, может проводиться карбонизация и/или графитизация сырьевого материала в сырьевой заготовке.

Например, теплопроводность бокового блока может быть измерена при температуре между 920°С и 1000°С согласно стандарту DIN 51936. При этом при измерениях, которые превышают температуры 400°С, используется импульсный лазер. Внутри одного слоя боковой блок может иметь по меньшей мере по существу однородную теплопроводность. Между слоем, который имеет более низкую теплопроводность, и слоем, который имеет более высокую теплопроводность, может быть образована переходная область, в которой теплопроводность, например, по меньшей мере по существу непрерывно, снижается от более высокого до более низкого значения. Такая переходная область, которая может быть выполнена относительно малой по сравнению с совокупной протяженностью слоев, может рассматриваться как часть обоих слоев.

Дополнительным предметом изобретения является способ изготовления соответствующего изобретению описанного выше бокового блока, который включает этапы:

а) подготовки смеси для слоя с более низкой теплопроводностью, смеси для слоя с более высокой теплопроводностью, и при необходимости одной или многих смесей по меньшей мере для одного дополнительного слоя,

b) формирования сырьевой заготовки со слоистой конфигурацией из смесей согласно этапы а), и

с) обжига сырьевой заготовки согласно этапы b) при температуре от 800 до 1400°С, предпочтительно от 1000 до 1300°С.

Изготовлением бокового блока путем обжига сырьевой заготовки с различными образующими исходные материалы для слоев сырьевыми смесями получается цельный боковой блок с высокой стабильностью и замыканием по материалу и монолитным сцеплением между отдельными слоями бокового блока.

Формирование сырьевой заготовки согласно этапу b) может предусматривать, что сырьевые смеси вводятся в одну форму. При этом в форме могут быть образованы многочисленные слои сырьевых смесей соответственно слоистой структуре готового бокового блока. Изготовление слоистой структуры может быть простым путем выполнено так, что слои сырьевых смесей следуют друг за другом в направлении раскрытия формы. В особенно простом подходе слои могут быть введены в форму таким образом, что они ориентированы по существу горизонтально, преимущественно горизонтально, и следуют друг за другом предпочтительно в вертикальном направлении.

Кроме того, формирование сырьевой заготовки согласно этапу b) может включать вибрационную формовку и/или прессование в блок сырьевых материалов. Это может быть проведено с вакуумированием или без него. В результате этого могут быть полностью или частично устранены имеющиеся внутри материала полости, так что достигается повсеместно однородная желательная объемная плотность. Кроме того, особенно высокая однородность в отношении объемной плотности может быть достигнута, когда формирование сырьевой заготовки включает приложение давления ил, соответственно, спрессовывание сырьевого материала, чтобы уплотнить материал.

В качестве материалов для сырьевых смесей в особенности пригодны все сырьевые материалы, которые могут быть подвергнуты обжигу с образованием вышеуказанных в отношении готового бокового блока предпочтительных материалов. Например, по меньшей мере одна сырьевая смесь может содержать материал, который выбран из группы, которая состоит из углеродсодержащего материала, например, такого как антрацит, графитового или графитизированного материала, например, такого как синтетический графит и пек, или любой смеси этих материалов. Кроме того, в смеси может содержаться, в частности, углеродсодержащий связующий материал, например, такой как связующий пек. Целенаправленным подбором состава материала отдельных слоев сырьевой заготовки может быть целенаправленно отрегулирована теплопроводность различных слоев полученного бокового блока. Когда сырьевая смесь включает углеродсодержащий материал, во время обжига сырьевой заготовки преимущественно происходит карбонизация материала сырьевой смеси. Кроме того, в качестве дополнительного этапа d) может быть выполнена графитизация материала. Для этого карбонизированное или сырьевое формовочное изделие подвергается нагреванию при температурах свыше 2000°С, и предпочтительно более 2200°С.

Для дополнительного улучшения термических и механических свойств бокового блока после этапа с) обжига и/или после предусмотренного по обстоятельствам этапа d) графитизации может быть предусмотрен дополнительный этап е), который включает импрегнирование пеком подвергнутой обжигу и, при необходимости, графитизированной сырьевой заготовки.

Предпочтительно описанным выше способом сначала изготавливается базовый элемент с многочисленными слоями, от которого на этапе, следующим за вышеописанными этапами способа, э отделяются, в частности, в процессе резки, многочисленные боковые блоки с желательными размерами. Это справедливо также для изготовления композитного бокового блока.

Дополнительным предметом изобретения является боковой блок, который получается по выполнению описанного здесь способа. Боковой блок при его применении в электролизере обеспечивает оптимизацию термических условий в электролизере во время проведения электролиза и, кроме того, имеет высокую механическую стабильность и очень прочное сцепление между различными слоями бокового блока. В зависимости от ширины бокового блока, можно отказаться от клеевого материала между боковыми блоками. Если используется композитный боковой блок, то, кроме того, частично или полностью можно отказаться от набивной массы между боковым блоком и катодным блоком.

Применение соответствующего изобретению бокового блока согласно данному описанию для футеровки боковых стенок в электролизере представляет собой дополнительный независимый объект настоящего изобретения. В рамках изобретения также возможно, что для футеровки боковой стенки также по меньшей мере один боковой блок, который применяется для согласования термических условий, комбинируется по меньшей мере с одним композитным боковым блоком. Число используемых здесь боковых блоков и, соответственно, композитных боковых блоков может быть отрегулировано в зависимости от потребности.

Дополнительным объектом изобретения является электролизер, в частности, для получения алюминия, который включает катод, анод и стенку, причем по меньшей мере один участок стенки образован соответствующим изобретению боковым блоком согласно данному описанию. Этот боковой блок может представлять собой также композитный описанный выше боковой блок. Описанные здесь в отношении бокового блока, его изготовления и применения, и, в частности, его использования в электролизере, преимущества и предпочтительные варианты выполнения при соответствующем применении представляют преимущества и предпочтительные варианты исполнения соответствующего изобретению электролизера. По меньшей мере один боковой блок предпочтительно образует одну боковую стенку ванны, в которой содержится слой жидкого алюминия и слой расплава. Боковой блок при этом может облицовывать боковую стенку наружной стальной ванны, которая охватывает внутреннюю ванну, образованную боковым блоком.

Как было упомянуто выше, с одной стороны, определенная часть выделенного в электролизере количества тепловой энергии должна быть отведена, но, с другой стороны, должны быть предотвращены чрезмерные потери тепла, чтобы обеспечить заданное распределение температур в электролизере. Наряду с описанными до сих пор соответствующими изобретению боковыми блоками и, соответственно, композитными боковыми блоками, и огнеупорной футеровкой, которая находится между катодом и стальной ванной, катод также оказывает влияние на регулирование тепловой энергии в электролизере. Когда от электролизера отводится слишком большое количество тепла, криолит затвердевает в расплаве в чрезмерном количестве и может доходить до поверхности катода. Вследствие этого нарушается прохождение тока через катод, что приводит к неравномерному распределению тока вдоль поверхности катода, и вместе с тем к повышенному электрическому сопротивлению и тем самым пониженной эффективности использования энергии в электролизере. Регулирование теплопередачи от катода на расположенную под ним огнеупорную футеровку может быть эффективно выполнено, тогда как регулирование теплопередачи от катода на боковые стенки производится гораздо труднее. Обычно катодные блоки, которые образуют катод, состоят из единообразного материала, то есть, эти однородные катодные блоки имеют одинаковую теплопроводность, так что эти катодные блоки незначительно или вообще не в состоянии поддерживать оптимальное регулирование теплопередачи в электролизере. В частности, это справедливо для настройки терморегуляции катода для теплопередачи на боковые стенки.

Документ WO 02/064860 описывает катодные блоки, которые, если смотреть в направлении длинной стороны катода, имеют различные слои, которые имеют различное электрическое сопротивление, то есть, для изготовления катодных блоков послойно применяются различные в направлении длинной стороны катода материалы (имеющие различные величины удельного электрического сопротивления). С такими катодными блоками течение тока через электролизер должно приближаться к идеальной токовой характеристике также без дорогостоящего размещения токопроводящих шин.

Катодные блоки, которые в направлении длинной стороны катода имеют различные слои, образованные в результате применения различных материалов, тоже имеют различную теплопроводность внутри катодного блока. Такие катодные блоки также могут быть предпочтительно использованы для того, чтобы сократить обусловленные катодом тепловые потери, в частности, в направлении длинной стороны катода, то есть, в направлении боковых стенок. Вследствие этого даже на отдельных катодных блоках, и тем самым для всего катода в целом, регулируется направление теплового потока. При этом данный катодный блок в направлении длинной стороны катода преимущественно включает по меньшей мере три слоя, предпочтительно от трех слоев до семи слоев, особенно предпочтительно от трех слоев до пяти слоев, и наиболее предпочтительно три слоя. При этом имеются слои с более высокой теплопроводностью и слои с более низкой теплопроводностью, причем следует понимать, что для смежных слоев один слой имеет более высокую теплопроводность по сравнению с другим слоем. Разность величин теплопроводности между слоем с более высокой теплопроводностью и слоем с более низкой теплопроводностью составляет по меньшей мере 10%, относительно материала с более низкой теплопроводностью, в диапазоне температур от 920 до 1000°С, измеренной по направлению длинной оси катодного блока. Катодный блок может включать по меньшей мере два слоя, которые имеют одинаковую теплопроводность, то есть, которые состоят из одного и того же материала. При этом речь может идти об обоих наружных, то есть, краевых слоях катодного блока. С таким катодным блоком путем выбора числа слоев, последовательности слоев и выбора величины теплопроводности для каждого отдельного из слоев можно целенаправленно регулировать тепловой поток в этом катодном блоке. Для ситуации, когда предпочтителен уменьшенный теплоотвод из электролизера, может быть применен катодный блок, который, например, имеет три слоя. Оба наружных слоя, то есть, оба слоя, которые находятся в непосредственном или через набивную массу термическом контакте с боковой стенкой электролизера, представляют собой слои с более низкой теплопроводностью, тогда как третий, средний слой присутствует в качестве слоя с более высокой теплопроводностью. Если, напротив, желателен более интенсивный теплоотвод из электролизера, то в катодном блоке, имеющем три слоя, присутствуют оба наружных слоя, которые имеют более высокую теплопроводность по сравнению с третьим, средним слоем.

Длина катодного блока обычно составляет 2500-3500 мм. Длина одного из вышеуказанных отдельных слоев - если смотреть в направлении длинной стороны катода - зависит от желательного теплового потока в катодном блоке, и может быть целенаправленно выбрана в зависимости от этого теплового потока. Кроме того, эта длина отдельного слоя зависит от числа слоев в катодном блоке. Если, например, имеются семь слоев, то отдельный слой имеет длину 300-600 мм. Если применяются только три слоя, то наружные, то есть, краевые слои имеют длину от 400 до 600 мм, и внутренний слой имеет длину 1700-2300 мм. Независимо от числа слоев, наружные, соответственно, краевые слои катодного блока имеют длину от 400 до 600 мм, предпочтительно 500 мм.

Отдельные слои указанных катодных блоков составлены на основе углерода, то есть, из материала, который содержит углерод. В отношении теплопроводности оказалось предпочтительным, когда катодный блок состоит из материала, который содержит по меньшей мере 50% по весу, предпочтительно по меньшей мере 80% по весу, в особенности предпочтительно по меньшей мере 90% по весу, наиболее предпочтительно по меньшей мере 95% по весу, и в высшей степени предпочтительно по меньшей мере 99% по весу углерода. Указанный углерод при этом может быть выбран из группы, состоящей из аморфного углерода, графитового углерода, графитизированного углерода, и любых смесей двух или более из вышеуказанных сортов углерода.

Для изготовления этих катодных блоков может быть применен такой же способ, как для описанного выше соответствующего изобретению бокового блока. Поэтому для изготовления катодных блоков в соответствующих вышеуказанных вариантах исполнения делается отсылка на способ изготовления соответствующего изобретению бокового блока.

Для изготовления катодных блоков также действительно, что путем обжига сырьевой заготовки с различными, образующими исходные материалы для слоев сырьевыми смесями получается цельный катодный блок с высокой стабильностью и неразъемным по материалу сцеплением между отдельными слоями полученного монолитного катодного блока.

В качестве материалов для сырьевых смесей при изготовлении катодных блоков также пригодны в особенности все сырьевые материалы, которые могут быть подвергнуты обжигу с образованием вышеуказанных в отношении готового катодного блока предпочтительных материалов. Например, по меньшей мере одна сырьевая смесь может содержать материал, который выбран из группы, которая состоит из углеродсодержащего материала, например, такого как антрацит, графитового или графитизированного материала, например, такого как синтетический графит и пек, или любой смеси этих материалов. Кроме того, в смеси может содержаться, в частности, углеродсодержащий связующий материал, например, такой как связующий пек. Целенаправленным подбором состава материала отдельных слоев сырьевой заготовки может быть целенаправленно отрегулирована теплопроводность различных слоев полученного бокового блока.

Форма слоев в катодном блоке может быть различной. Наряду со слоями, которые занимают всю высоту Н катодного блока, могут также иметься слои, которые занимают только часть этой высоты Н, как, например, показано в Фигурах 10 и 11. Это формование слоев может выполняться в зависимости от желательного теплового потока в катодном блоке, то есть, с помощью этого формования, наряду с выбором материалов слоев, и тем самым значений теплопроводности, может целенаправленно регулироваться этот тепловой поток.

Посредством комбинации соответствующего изобретению бокового блока с вышеуказанными катодными блоками в электролизере, то есть когда в электролизере применяются как соответствующие изобретению боковые блоки, так и вышеописанные катодные блоки, термические условия в электролизере могут регулироваться еще более целенаправленно - нежели только одними соответствующими изобретению боковыми блоками. Благодаря этому оптимизируются технологические условия в электролизере, в результате чего улучшаются достижимые стабильность и экономичность процесса электролиза, и возрастает срок эксплуатации электролизера. При этом следует понимать, что каждый указанный вариант выполнения бокового блока может быть скомбинирован с каждым указанным вариантом выполнения катодных блоков.

Далее настоящее изобретение будет описано на примере предпочтительных вариантов осуществления со ссылкой на сопроводительные Фигуры, на которых показано:

Фиг. 1 - перспективное изображение в разрезе электролизера согласно одному варианту осуществления изобретения;

Фиг. 2 - перспективное изображение бокового блока согласно одному варианту осуществления изобретения;

Фиг. 3 - перспективное изображение бокового блока согласно дополнительному варианту осуществления изобретения;

Фиг. 4 -перспективное изображение базового элемента, от которого могут быть отделены многочисленные боковые блоки согласно одному варианту осуществления изобретения;

Фиг. 5 - перспективное изображение дополнительного базового элемент, от которого могут быть отделены многочисленные боковые блоки согласно одному варианту осуществления изобретения.

Фиг. 6 - в разрезе различные варианты и осуществления композитного бокового блока;

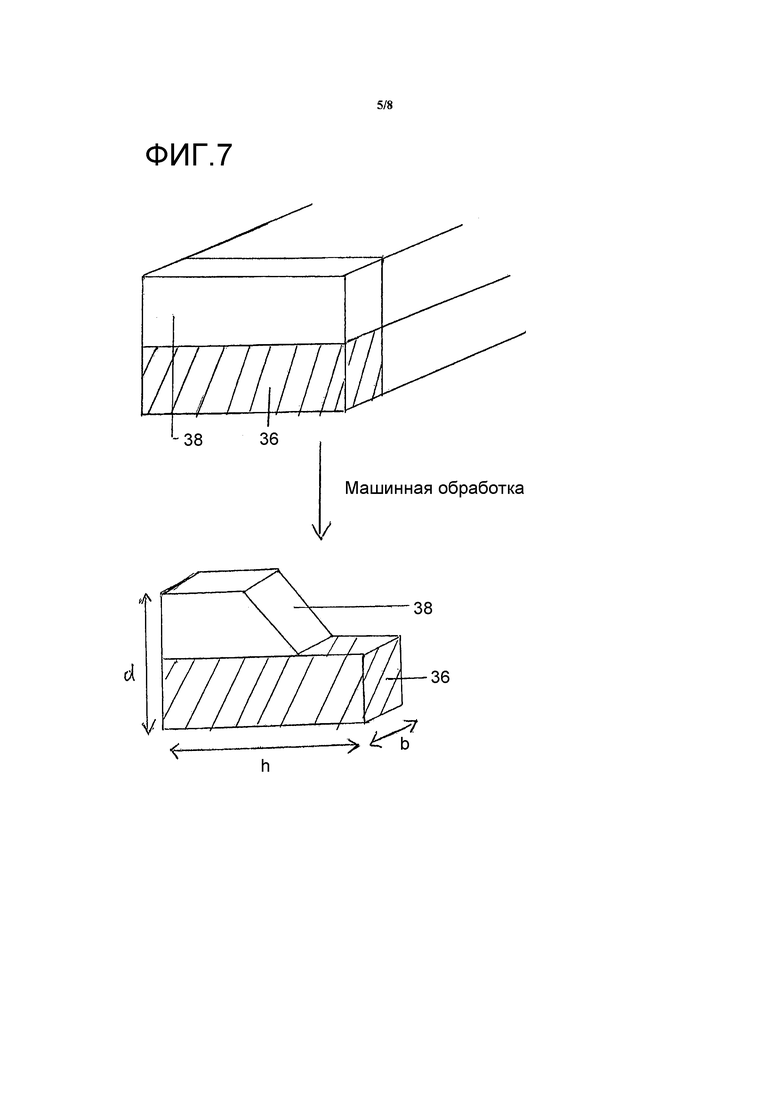

Фиг. 7 - перспективное изображение базового элемента, от которого могут быть отделены многочисленные композитные боковые блоки согласно одному варианту осуществления изобретения, а также один отделенный композитный боковой блок;

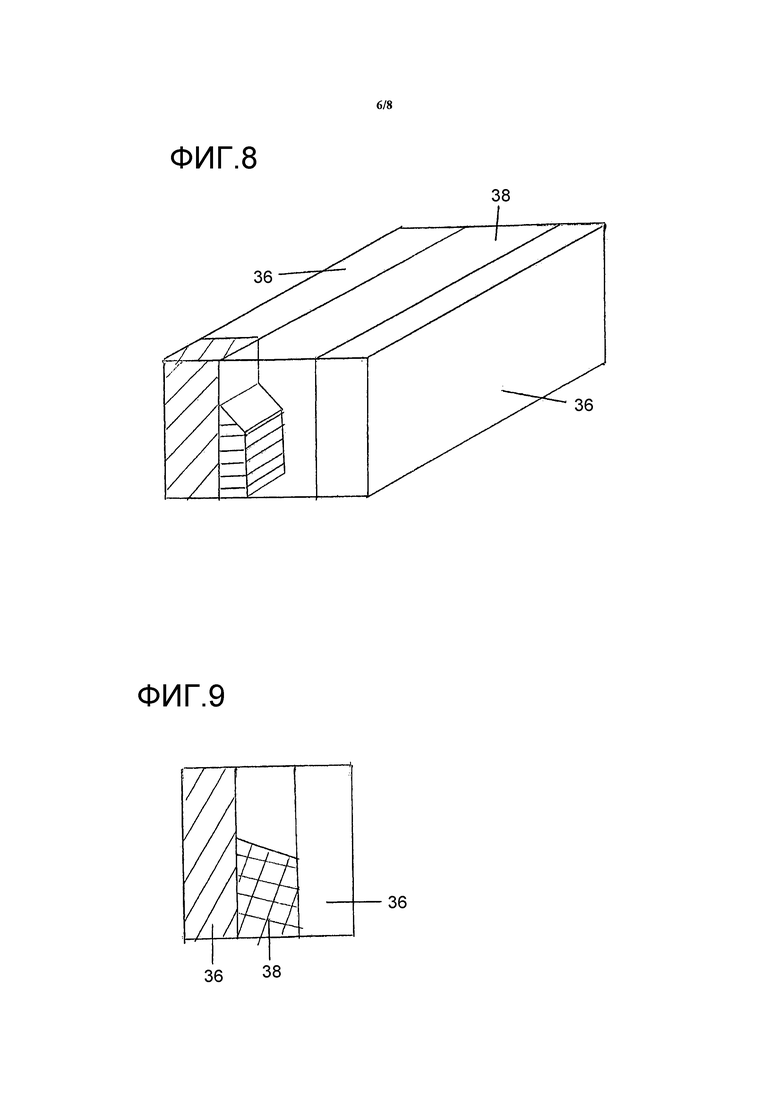

Фиг. 8 - перспективное изображение дополнительного базового элемента, от которого могут быть отделены многочисленные композитные боковые блоки согласно одному варианту осуществления изобретения;

Фиг. 9 - в разрезе дополнительный базовый элемент, от которого могут быть отделены многочисленные композитные боковые блоки согласно одному варианту осуществления изобретения;

Фиг. 10 - перспективное изображение катодного блока, и

Фиг. 11 - катодный блок, имеющий различные формы слоев.

На Фиг. 1 показано перспективное изображение в частичном разрезе электролизера для получения алюминия согласно одному варианту осуществления изобретения. Электролизер включает катод, который составлен из многочисленных, формирующих катодное днище катодных блоков 12. На верхней стороне катода располагается слой 14 жидкого алюминия и на нем слой 16 жидкого расплава, и поверх слоя 16 жидкого расплава слой, или корка 18, из застывшего расплава.

Поверх слоя 16 расплава размещен анод, который состоит из многочисленных анодных блоков 20, погруженных в слой 16 расплава. Во время работы электролизера электрический ток подводится через анодные блоки 30 и пропускается через слой 16 расплава и слой 14 жидкого алюминия к катодным блокам 12. Ток отводится через катодные блоки 12 и через токопроводящие шины 22, вставленные в соответственные пазы на нижней стороне катодных блоков 12. В слое 16 расплава при этом происходит электролиз, который ведет к выделению из расплава элементарного алюминия, который собирается на верхней стороне катодного днища с образованием слоя 16 жидкого алюминия.

Электролизер имеет служащую в качестве наружной обшивки стальную ванну 24, в донной области которой размещены друг над другом многочисленные пластины 26 из огнеупорного материала, которые термически изолируют вышележащие на них катодные блоки 12 от днища стальной ванны 24.

Боковые стенки стальной ванны 24 футерованы многочисленными прямоугольными боковыми блоками 28. Боковые блоки 28 образуют боковую стенку внутренней ванны, в которой заключены слой 14 жидкого алюминия, слой 16 жидкого расплава и слой 18 затвердевшего расплава, и ее днище образовано катодным днищем, образованным катодными блоками 12. Образованные между катодным блоком 12 и боковым блоком 18 швы уплотнены набивной массой 30. Такая набивная масса также может быть предусмотрена для уплотнения швов между катодными блоками 12 и для уплотнения швов между боковыми блоками 28.

Как показано на Фиг. 1, боковые блоки 28 выполнены по существу прямоугольными и установлены вертикально в стальной ванне 24 так, что направление по высоте боковых блоков 28 параллельно вертикали. При этом ограничивающие внутренность ванны поверхности боковых блоков 28 образованы их опорными поверхностями 32, параллельными направлению по высоте и направлению по ширине боковых блоков 28, и боковые блоки 28 соединены между собой своими боковыми поверхностями 34, параллельными направлению по высоте и направлению по ширине. При этом боковые блоки 28, как показано на Фиг. 1, на различных участках их высоты находятся в контакте с различными компонентами и, соответственно, средами электролизера, а именно, с набивной массой 30, и при известных обстоятельствах, со слоем 14 жидкого алюминия, слоем 16 жидкого расплава и со слоем 18 затвердевшего расплава.

Во время работы электролизера в электролизере выделяются значительные количества тепловой энергии. Обычно приблизительно треть этой тепловой энергии воспринимается боковыми блоками 28 и отводится наружу. При этом основное направление теплового потока соответствует направлению по толщине боковых блоков 28. Приблизительно 15% тепловой энергии воспринимаются катодным днищем или, соответственно, брусьями.

Боковые блоки 28 показанного на Фиг. 1 электролизера в каждом случае имеют по меньшей мере один слой с более низкой теплопроводностью и один слой с более высокой теплопроводностью, причем разность между более низкой и более высокой теплопроводностью составляет по меньшей мере 5 Вт/м∙К. Благодаря этому поглощение и отведение тепла через сформированную боковыми блоками 28 боковую стенку регулируются таким образом, что в электролизере при его работе устанавливаются везде оптимальные термические условия, в результате чего улучшаются стабильность, надежность и производительность процесса электролиза, и возрастает срок эксплуатации электролизера.

На Фиг. 2 и 3 показаны в каждом случае боковой блок 28 согласно одному варианту осуществления изобретения, который, например, может быть применен в показанном на Фиг. 1 электролизере. Боковые блоки 28 в каждом случае имеют относительно небольшую толщину d, а также ширину b и высоту h, которая является большей, чем ширина b.

Показанный на Фиг. 2 боковой блок 28 имеет два слоя 36, 38 прямоугольной формы, причем слой 36 имеет более низкую, и слой 38 более высокую теплопроводность. Слои 36, 38 соединены между собой своими параллельными направлению по высоте и направлению по ширине опорными поверхностями 40, 42, которые в каждом случае образуют контактные поверхности, соединены друг с другом, следуют друг за другом в направлении толщины бокового блока 28 и в каждом случае являются протяженными примерно на половину толщины d бокового блока 28. В результате этого тепловые потоки в направлении толщины и положения изотерм внутри боковых блоков 28 могут быть согласованы таким образом, что оптимизируются термические условия в электролизере во время работы.

Показанный на Фиг. 3 боковой блок 28 также имеет два слоя 36, 38 прямоугольной формы, причем слой 36 имеет более низкую, и слой 38 более высокую теплопроводность. Слои 36, 38 соединены между собой своими параллельными направлению по ширине и направлению по толщине боковыми поверхностями 44, 46, которые в каждом случае образуют контактные поверхности, соединены друг с другом, следуют друг за другом по направлению высоты бокового блока 28 и в каждом случае являются протяженными примерно на половину высоты h бокового блока 28. При этом относительно местоположения в электролизере верхняя половина высоты предпочтительно образована слоем 36 с более низкой теплопроводностью. В результате этого теплопроводность через боковой блок 28 может быть согласована с различными, находящимися в соответствующей области высот в контакте с боковым блоком 28 компонентами или, соответственно, средами электролизера и имеющимися там термическими условиями, благодаря чему оптимизируются доминирующие во время электролиза в электролизере термические условия. Таким образом, в вышеописанном случае имеет место то, что тепло отводится через хороший термический контакт между нижней половиной высоты, включающей слой 38 с более высокой теплопроводностью и катод, происходящий через набивную массу 30.

При иных термических параметрах в электролизере может быть целесообразным обратное расположение слоев в отношении их термической проводимости.

На Фиг. 4 показан базовый элемент 48, который был изготовлен в качестве полуфабриката соответствующего изобретению способа для изготовления бокового блока. Базовый элемент 48 выполнен с прямоугольной формой и состоит из прямоугольного слоя 36 с более низкой теплопроводностью и прямоугольного слоя 38 с более высокой теплопроводностью, которые соединены друг с другом своими опорными поверхностями. В процессе резки от базового элемента 48 могут быть отделены многочисленные пластины, образующие боковые блоки, которые имеют два слоя 36, 38 с различной теплопроводностью. Для этого базовый элемент 48, как обозначено пунктирными линиями на Фиг. 4, разрезается вдоль нескольких плоскостей разреза, которые проходят перпендикулярно граничной поверхности, расположенной между обоими слоями 36, 38.

На Фиг. 5 показан дополнительный базовый элемент 48, который по существу соответствует показанному на Фиг. 4 базовому элементу. Правда, базовый элемент 48 включает два слоя 36 с более низкой теплопроводностью и размещенный между ними слой 38 с более высокой теплопроводностью, которые соединены между своими опорными поверхностями. Как показано на Фиг. 5, базовый элемент48 для изготовления боковых блоков разрезается не только пов нескольким плоскостям перпендикулярно граничным поверхностям между слоями 36, 38, но и дополнительно по срединной плоскости слоя 38, проходящей параллельно этим граничным поверхностям, таким образом, что полученные боковые блоки в каждом случае имеют два слоя 36, 38 с различной теплопроводностью. Этот способ изготовления имеет более высокую экономичность.

На Фиг. 6 показаны в разрезе различные варианты выполнения соответствующего изобретению композитного бокового блока 29, который, например, может быть использован в показанном на Фиг. 1 электролизере.

Все приведенные на Фиг. 6 композитные боковые блоки имеют слой 36 прямоугольной формы и многоугольный слой 38, причем слой 36 имеет более низкую теплопроводность, и слой 38 имеет более высокую теплопроводность. Слои 36, 38 соединены между собой своими параллельными направлению по высоте и направлению по ширине опорными поверхностями 40, 42, которые в каждом случае образуют контактные поверхности, соединены друг с другом, следуют друг за другом по направлению толщины композитного бокового блока 29, и являются протяженными в каждом случае на 30% - 70%, предпочтительно 50%, толщины d композитного бокового блока 29. Опорные поверхности 40, 42 при этом могут иметь частичный или полный контакт между собой. С помощью таких разнообразных конструкций композитных боковых блоков, с одной стороны, тепловые потоки по направлению толщины и положения изотерм внутри композитного бокового блока 29 могут быть отрегулированы так, что оптимизируются термические условия в электролизере во время работы, с другой стороны, также можно с таким композитным боковым блоком 29 частично или полностью отказаться от набивной массы между этим композитным боковым блоком 29 и катодным блоком.

На Фиг. 6(а) слой 38 имеет трапециевидную форму, на Фиг. 6(b) слой 38 имеет треугольную форму, и на Фиг. 6(с) слой 38 имеет форму неправильного пятиугольника с закругленным углом. При этих вариантах выполнения опорные поверхности 40, 42 имеют полный контакт. Напротив, на Фиг. 6(d) и 6(е) опорные поверхности 40, 42 имеют только частичный контакт, причем на Фиг. 6(d) слой 38 представляет собой прямоугольник, имеющий один закругленный угол, и на Фиг. 6(е) слой 38 имеет форму неправильного пятиугольника с одним закругленным углом.

При иных термических параметрах в электролизере может быть целесообразным обратное расположение слоев в отношении их термической проводимости.

На Фиг. 7 показан базовый элемент 48, который был изготовлен в качестве полуфабриката соответствующего изобретению способа для изготовления композитного бокового блока 29. Этот базовый элемент 48 выполнен с прямоугольной формой и состоит из слоя 36 прямоугольной формы с более низкой теплопроводностью и слоя 38 прямоугольной формы с более высокой теплопроводностью, которые соединены между собой своими опорными поверхностями. Эти слои представляют собой горизонтальные слои. Слой 36 подвергается машинной обработке таким образом, что этот слой принимает желательную многоугольную форму по всей длине базового элемента 48. Затем, на следующем этапе, от этого базового элемента 48 отрезаются пластины с желательной шириной. Тем самым можно использовать возникающую при изготовлении базового элемента ориентацию зерен и обусловленные этим различные по горизонтальному и вертикальному направлениям свойства, например, такие как теплопроводность, и отрегулировать в боковом блоке, для чего при обработке базового элемента соответственно выбираются опорные поверхности.

На Фиг. 8 показан базовый элемент48, который был изготовлен в качестве полуфабриката соответствующего изобретению способа для изготовления композитного бокового блока 29. Этот базовый элемент 48 выполнен с прямоугольной формой и состоит из двух слоев 36 прямоугольной формы с более низкой теплопроводностью и одного слоя 38 прямоугольной формы с более высокой теплопроводностью, которые соединены между собой своими опорными поверхностями. Эти слои представляют собой вертикальные слои, причем слои 36 представляют собой оба наружных слоя. Здесь от базового элемента 48 могут быть отрезаны многочисленные пластины, которые имеют два наружных слоя 36 и один внутренний слой 38 с различной теплопроводностью. На последующем этапе слой 38 прорезается так, что получаются два блока, из которых на дополнительном этапе слой 38 разрезается таким образом, чтобы получилась желательная многоугольная форма. В альтернативном варианте, сначала по продольному направлению производится разделение на две половины, вырабатывается многоугольник, и затем по обстоятельствам отрезаются пластины желательной длины.

Здесь можно путем ориентации слоев при изготовлении соответствующего базового элемента - либо в горизонтальной, либо в вертикальной форме - воздействовать на различные свойства, например, такие как теплопроводность. Основанием тому является различная ориентация зерен во время процесса формования и обусловленная этим зависимость физических свойств от направления.

На Фиг. 9 показан также базовый элемент 48, который был изготовлен в качестве полуфабриката соответствующего изобретению способа для изготовления композитного бокового блока 29. Этот базовый элемент 48 выполнен прямоугольным, и состоит, как базовый элемент 48 на Фиг. 8, из двух слоев 36 прямоугольной формы с более низкой теплопроводностью и одного слоя 38 прямоугольной формы с более высокой теплопроводностью, которые соединены между собой своими опорными поверхностями. Эти слои представляют собой вертикальные слои, причем слои 36 представляют собой оба наружных слоя. Здесь также от базового элемента 48 могут быть отрезаны многочисленные пластины, которые имеют два наружных слоя 36 и один внутренний слой 38 с различной теплопроводностью. Затем на последующем этапе путем надлежащего разрезания из такого отдельного отрезанного фрагмента могут быть вырезаны два композитного бокового блока 29, имеющих одинаковую форму. Преимущество этого способа состоит в последовательности обработки, которая обеспечивает то, что почти не возникают потери материала.

На Фиг. 10 показан катодный блок 12, имеющий три слоя, причем оба наружных слоя состоят из одинакового материала А, и средний слой состоит из материала В. Отдельные слои здесь проходят по всей высоте катодного блока.

На Фиг. 11 а) и b) показаны различные формы слоев в катодном блоке 12, причем в этих катодных блоках в каждом случае используются два материала, то есть материал А и материал В. При этом оба слоя из материала А занимают в каждом случае только часть высоты Н и длины L катодного блока.

Примеры выполнения:

Пример 1 выполнения: