Уровень техники

Настоящие варианты осуществления устройства и способа относятся к очистке газа, такого как диоксид углерода, используемого в химической, фармацевтической промышленности и в производстве напитков.

В известных способах извлечения диоксида углерода (СО2) для удаления примесей из исходного газа используют ряд стадий абсорбции и адсорбции. Потоки исходного газа обычно представляют собой потоки отходов процессов, в которых СО2 является существенным побочным продуктом. Поток исходного газа также содержит примеси, нежелательные для конечного продукта, которые необходимо удалить в результате процессов очистки. Потоки исходного газа образуются в таких производственных процессах, как, например, производство аммиака, производство удобрений, процессы ферментации и горения.

Потоки исходного газа содержат примеси, которые неприемлемы для ряда отраслей промышленности, в которых используют СО2, включая фармацевтическую промышленность, газирование напитков и производство пищи. К таким примесям относятся соединения серы, летучие органические соединения, такие как ароматические и алифатические углеводороды, пахучие соединения (включая, помимо прочего, сероводород (H2S), сернистый карбонил (COS), диметилдисульфид (DMS), меркаптаны), тяжелые металлы, твердые частицы, оксиды азота и другие. Виды и концентрация примесей являются функцией процесса, в котором образуется исходный газ. Например, в процессах ферментации образуется спирт, летучий углеводород. В процессах горения в исходный газ из топлива, используемого для сжигания, может попадать сера. Концентрации этих примесей необходимо уменьшить до приемлемых для конечного потребителя значений; особенно в производстве напитков, пищи и фармацевтических препаратов, где нормативными рекомендациями и добровольными правилами установлены максимальные допустимые концентрации примесей. Некоторые из этих примесей даже в количествах менее установленных нормативными рекомендациями, обязательными или добровольными правилами не должны присутствовать вовсе, это случаи, когда примеси придают напиткам вкус, или когда СО2 используют в непосредственном контакте с фармацевтическими продуктами. Также существуют добровольные предпочтения клиентов, подбирающих поставщиков производства приемлемого для использования СО2. Следовательно, производителей принуждают к продолжению усилий по повышению качества СО2.

На традиционных установках по производству СО2 используют ряд стадий, направленных на получение концентрированного и очищенного продукта - СО2. Все обычные примеси требуют определенного вида обработки, в ходе которой их удаляют из потока исходного газа. Некоторые примеси очень хорошо растворимы в воде, их можно удалять при помощи абсорбции либо водой, либо раствором каустической соды в газопромывной колонне. Другие примеси могут быть удалены путем адсорбции, в ходе которой примеси связываются с поверхностью или химическим соединением на поверхности и/или удерживаются в порах материала-адсорбента. Некоторые из этих процессов являются обратимыми при использовании либо нагревания, либо изменения давления на стадии регенерации. Другие технологические материалы нельзя беспрепятственно регенерировать, следовательно, когда адсорбент достигает предела насыщения, им приходится пожертвовать. Это увеличивает косвенные издержки установки по производству СО2 за счет стоимости замены материала и издержек неиспользованных возможностей из-за простоя во время текущего обслуживания слоев адсорбента. Выводимые из процесса материалы слоев также очень чувствительны к исходным концентрациям примесей, так как они имеют конечную емкость по удерживанию примесей.

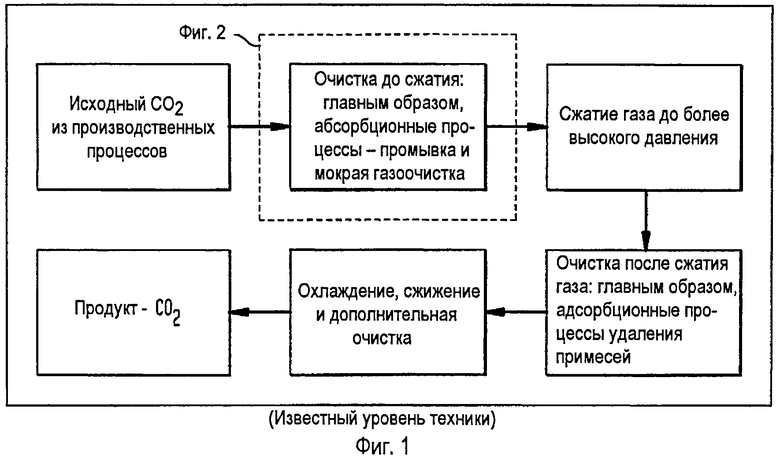

Блок-схема одного известного процесса очистки и производства СО2 показана на фиг.1. Стадии указанного процесса включают подачу исходного газообразного СО2 из производственного процесса; стадию очистки до сжатия, в ходе которой предварительную очистку исходного газообразного СО2 выполняют путем промывки водой, промывки водным щелочным раствором и промывки окислителями - перманганатом калия (KMnO4) - при низком давлении. В зависимости от источника исходного газа и от присутствующих в этом газе примесей, все три типа промывки могут не быть обязательными.

Стадия очистки от примесей после сжатия газа включает главным образом процессы адсорбции, при этом улавливаются примеси, присутствующие в намного более низких концентрациях, чем на стадии очистки до сжатия.

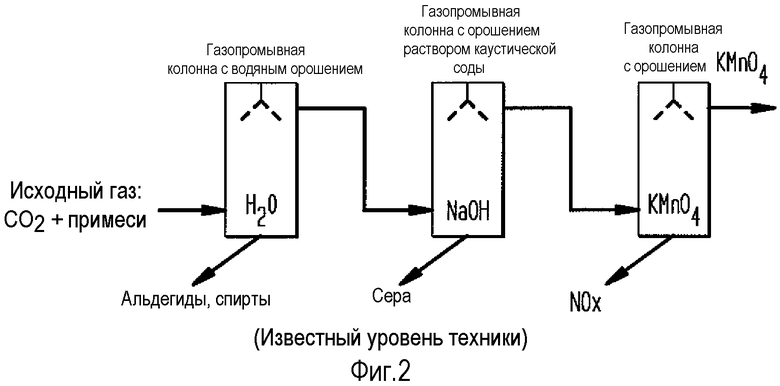

На фиг.2 представлена блок-схема известного процесса мокрой очистки исходного газа, осуществляемой на стадии очистки до сжатия фиг.1.

Абсорбционные процессы, как на фиг.1, представляют собой более дешевый путь удаления большей части растворимых примесей, таких как спирты, альдегиды, соединения серы и т.д. При использовании химических реагентов, таких как перманганат калия (KMnO4), умеренно растворимые примеси, такие как оксиды азота (NOx), окисляются и удаляются. Однако эффективность абсорбционных процессов иногда ограничена из-за низкой растворимости примесей и малой степени возможной очистки использованной промывной среды. В попытках справиться с повышенным уровнем примесей устойчивое и надежное функционирование стадии очистки до сжатия существенно важно для поддержания качества продукта и обеспечения эффективности последующей стадии очистки.

Как показано на фиг.1, на стадии очистки до сжатия предварительную очистку исходного газообразного СО2 выполняют путем мокрой очистки (абсорбционные процессы). Предварительной очистки путем мокрой очистки достигают, используя одну или несколько газопромывных колонн и один или несколько реагентов.

Вообще поток исходного газа, содержащего СО2, сначала приводят в контакт с водой в прямоточном или противоточном устройстве непосредственного контакта. Вода выполняет роль промывного реагента, растворяет растворимые примеси и выносит твердые частицы с потоком отходов. На этой стадии требуется огромное однократное количество промывной воды, и образуется большой поток жидких отходов, которые нужно обрабатывать. Если поток промывной воды рециркулируют в замкнутом цикле, концентрация примесей постепенно нарастает, и эффективность удаления снижается. Когда вода газопромывной колонны уже абсорбировала все примеси, говорят, что она насыщена. Насыщенную воду нужно сливать из газопромывной колонны и заменять чистой водой, чтобы далее удалять примеси. В рециркуляционной системе вода всегда насыщена частично, так что необходимо соблюдать баланс между подпиткой свежей водой и концентрацией примесей в СО2, выходящем из газопромывной колонны. К типичным примесям, удаляемым при промывке водой, относятся, например, ацетальдегид, спирты, кетоны, аммиак и хлороводород (HCl).

Для удаления кислых примесей по потоку после газопромывной колонны с водяным орошением применяют газопромывные колонны с орошением водным щелочным раствором. Карбонат натрия (Na2CO3) или гидроксид натрия (NaOH) дозируют в водную циркулирующую среду с целью поддержания небольшой щелочности. При мокрой щелочной очистке кислые примеси, такие как диоксид серы (SO2) и HCl, наряду с некоторым количеством сероводорода (H2S) и СО2 удаляются с образованием водорастворимых соединений.

Перманганат калия (KMnO4) является сильным окислителем и способен окислять ряд примесей до соединений, которые растворимы или нерастворимы в растворе перманганата калия. Среди многих примесей, окисляемых в газопромывных колоннах с орошением раствором KMnO4, удаление оксидов азота, в особенности, является уникальным. К другим удаляемым примесям относятся соединения серы и некоторые соединения, придающие запах и вкус. Для поддержания высокой эффективности газопромывные колонны с перманганатным орошением должны функционировать в щелочных условиях. СО2 в потоке исходного газа оказывает на промывной раствор нейтрализующее действие с образованием карбоната и бикарбоната. В нейтральных условиях диоксид марганца (MnO2) выпадает в осадок, что создает серьезные эксплуатационные ограничения, так как образуется осадок на насадке газопромывной колонны, и засоряются компоненты колонны.

На эффективность газопромывных колонн с перманганатным орошением отрицательно влияет исходная концентрация NOx. Часто производительность установок по производству СО2 необходимо снижать, когда концентрация NOx в исходном газе превышает проектный уровень. Также общеизвестно, что требуется частое текущее обслуживание газопромывных колонн с перманганатным орошением, когда содержание NOx выходит за границы обычного диапазона. На некоторых производственных предприятиях, испытывающих всплески концентрации оксидов азота в исходном газе, вынуждены то и дело останавливать работу на несколько часов для удаления старого раствора перманганата калия и замены его новым или свежим раствором. Довольно часто для текущего обслуживания газопромывных колонн с перманганатным орошением требуется более чем одна-две остановки в день. В некоторых случаях производители СО2 снижают производительность установки, чтобы увеличить время эксплуатации газопромывных колонн с перманганатным орошением до следующей перезаправки.

Очистка после сжатия в некоторой степени представляет собой стадию тонкой очистки и состоит главным образом из адсорбционных процессов, направленных на дальнейшее уменьшение содержания примесей. Наиболее часто используемые адсорбционные слои содержат оксид цинка (ZnO), оксид кремния, оксид алюминия и углерод, способные удалить множество различных примесей.

Кроме того, для удаления менее растворимых примесей может быть использована промывка водой при высоком давлении. Некоторые конфигурации процесса включают каталитические реакторы, в которых осуществляют преобразование плохо поддающихся обработке примесей.

Адсорбционные слои способны удалять из исходного газа одну или множество примесей или составные примеси. Слои ZnO, оксида железа (II), оксида железа (III) используют для удаления H2S, активированный уголь эффективно адсорбирует такие примеси, как ацетальдегид, ароматические углеводороды и другие летучие углеводороды. Слои оксида кремния эффективны для удаления воды, оксигенатов, таких как спирты. Емкость слоя активированного угля является функцией типа и концентрации примеси. Емкость данного слоя также ограничивается количеством адсорбента, которое он вмещает, следовательно, его используют в качестве слоя тонкой очистки. Предпочтительно удалять как можно больше этих примесей на стадии очистки до сжатия, до того, как исходный газ поступит в слой тонкой очистки.

Даже на поддающиеся регенерации слои повышение концентрации примесей влияет отрицательно, так как от количества времени, за которое слой достигает насыщения, зависит длина рабочего цикла. Цикл регенерации является составной частью увеличения стоимости процесса, так как сопряжен с подводом энергии на нагревание или сжатие. Например, в случае углеродных адсорбционных слоев нужно большое количество пара для повышения температуры слоя до значения, при котором возможно удаление адсорбированных примесей. Часто производители СО2 испытывают неудобства от «всплесков концентрации примесей», превышающих проектную емкость слоев тонкой очистки, предназначенных для их удаления.

Следовательно, производителям СО2 желательно удалить как можно больше примесей на стадии очистки до сжатия перед стадиями адсорбции и тонкой очистки. Газопромывную колонну с орошением окислителем - KMnO4 - обычно помещают по потоку после газопромывных колонн с водяным или щелочным орошением. Повышение надежности окислительной мокрой очистки будет способствовать не только снижению количества примесей благодаря химическим процессам окисления, но также будет представлять собой дополнительную стадию удаления растворимых примесей.

Как указано выше, для окислительной мокрой очистки в колонне с орошением на водной основе используют раствор KMnO4. KMnO4 является сильным окислителем. Однако окисление происходит в жидкой фазе и сопряжено со следующими проблемами. Для вступления в реакцию с KMnO4 примеси, присутствующие в газовой фазе, сначала нужно растворить. Некоторым из этих примесей свойственна низкая растворимость, и для эффективного переноса через границу раздела газ - жидкость требуется большая площадь газожидкостного контакта. Большая часть газопромывных колонн не обеспечивает адекватной очистки во время всплесков концентрации примесей в ходе функционирования. Присутствующий в исходном газе СО2 нейтрализует щелочность раствора KMnO4, что существенно снижает скорость окисления и эффективность удаления. Загрязняющие примеси, такие как H2S, DMS, COS, меркаптаны, придают неприятный вкус и запах, даже когда присутствуют в очень малых концентрациях. Следовательно, несостоятельность окислительной мокрой очистки является неприемлемой.

В результате осаждения оксидов марганца образуется налет на насадке абсорбционных колонн, из-за чего уменьшается площадь поверхности газожидкостного контакта и, тем самым, колонны становятся менее эффективными и рентабельными.

Краткое описание чертежей

Для более полного понимания вариантов осуществления изобретения могут быть сделаны ссылки на следующие чертежи, соответствующие описанию вариантов осуществления изобретения.

На фиг.1 показаны стадии процесса очистки и производства СО2 из потока исходного СО2.

На фиг.2 показана известная стадия мокрой очистки исходного газа на стадии очистки до сжатия фиг.1.

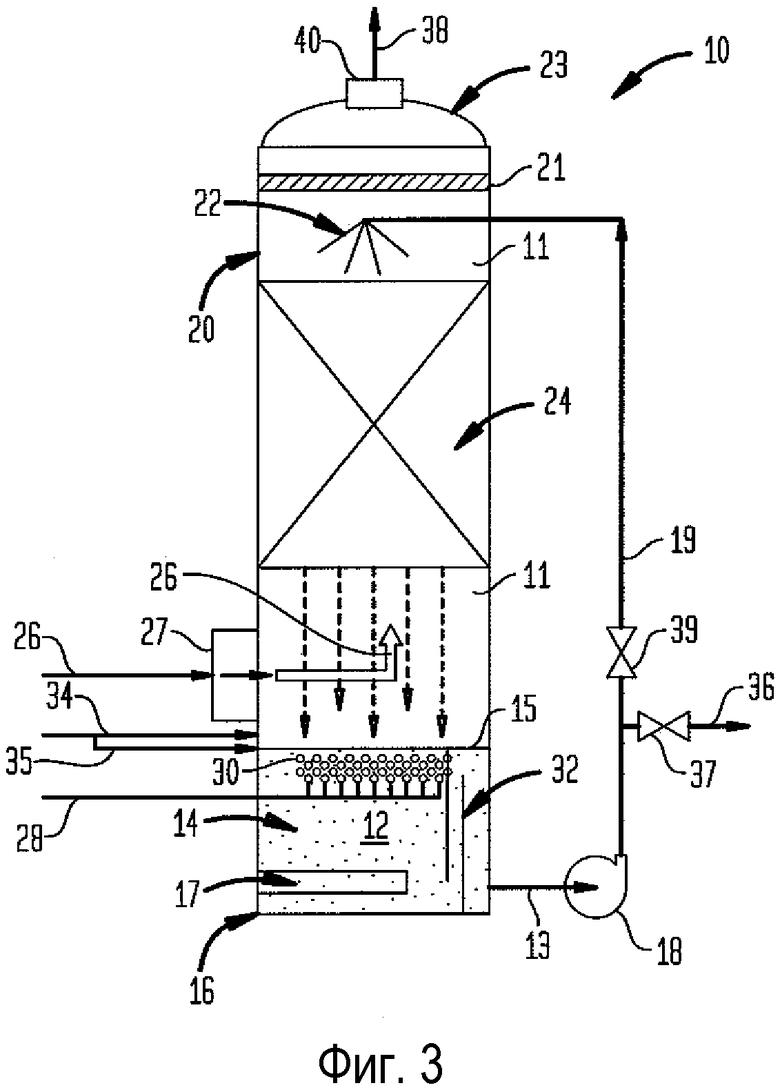

На фиг.3 представлена газопромывная колонна для очистки исходного газа, соответствующая изобретению.

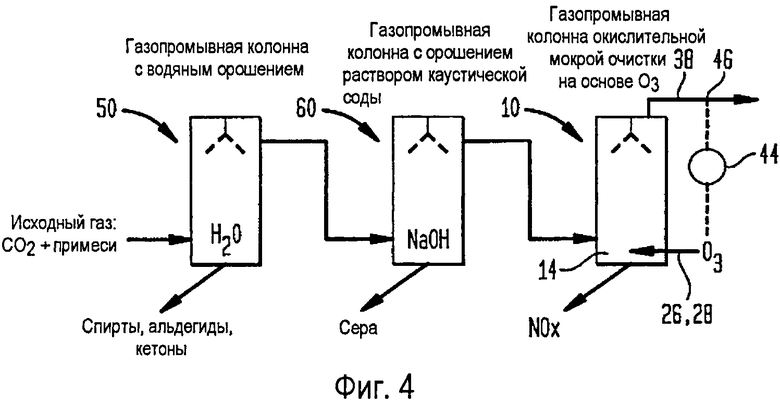

На фиг.4 показана стадия очистки до сжатия, использующая газопромывную колонну, в которой применяют озон, различных вариантов осуществления изобретения.

Подробное описание изобретения

На стадии окисления примеси часто преобразуются в более растворимую форму. В вариантах осуществления изобретения озон заменяет KMnO4 в роли окислителя примесей. Например, среди множества реакций озона с различными примесями окисление оксидов азота (NO и NO2) приводит к образованию растворимых форм, а именно триоксида азота (NO3) и динитропентоксида азота (N2O5), которые без труда могут быть абсорбированы и задержаны водной средой газопромывной колонны, что снижает нагрузку на расположенное далее по потоку оборудование тонкой очистки. Кроме того, другие органические и неорганические загрязняющие примеси, особенно те, которые могут придавать вкус и запах, такие как H2S, DMS, COS, окисляются и вымываются или вымываются и окисляются.

В вариантах осуществления изобретения (i) используют озон (О3) для окисления примесей в газообразном потоке и (ii) обрабатывают водные стоки озоном. В вариантах осуществления изобретения используют эти две технологии, объединяя их на стадии мокрой очистки СО2; они применимы для очистки СО2 или других газов, предназначенных к использованию, например, в химической, фармацевтической промышленности и в производстве напитков.

Благодаря вариантам осуществления изобретения стадия очистки СО2 до сжатия (предварительной очистки) процесса очистки и производства СО2 становится более эффективной.

В результате повышения эффективности и надежности абсорбционных процессов удаления загрязняющих примесей уменьшается нагрузка на стадию очистки после сжатия. Варианты осуществления изобретения направлены на устранение недостатков газопромывных колонн с орошением окислителем и повышение общей эффективности процесса абсорбции на стадии до сжатия.

Вариантами осуществления изобретения обеспечивается способ усовершенствования стадии окислительной мокрой очистки на стадии очистки СО2 до сжатия. В вариантах осуществления изобретения также уменьшены «всплески» концентрации примесей на слоях тонкой очистки.

Озон является сильным окислителем и с успехом используется для окисления примесей, таких как NOx и элементарная ртуть (Hg), в газовой фазе. Озон, смешанный с потоком газа, содержащего NOx, преобразует нерастворимые соединения NOx в чрезвычайно растворимый N2O5. Путем простой мокрой очистки с использованием воды эти окисленные примеси удаляются.

Однако окисление озоном только в газовой фазе, где присутствует множество примесей, на которые необходимо воздействовать, может быть недостаточно быстрой для определенных процессов реакцией. То есть смешивание озона с исходным газом вызывает разбавление озона. При такой низкой концентрации озон может не вступать в реакцию с некоторыми из примесей в пределах заданного промежутка времени. Некоторые из указанных примесей при мокрой очистке начинают накапливаться, достигая равновесных концентраций в промывной среде (или слое), так как примеси не расходуются. Дозирование дополнительного количества озона в газовую фазу с тем, чтобы избыток озона абсорбировался в газопромывной колонне и окислял абсорбированные примеси в водной промывной среде, также может быть недостаточно эффективным. Следовательно, вариантами осуществления изобретения предусматривается введение озона и в газовую, и в жидкую фазу.

Озон является чрезвычайно реакционноспособным и нестабильными газом; его производят на месте использования по мере необходимости как 2-18% вес. в кислороде или воздухе. Когда эти 2-18% вес. озона в О2 приводят в непосредственный контакт с промывной жидкостью, образуется очень сильная окислительная среда, преобразующая примеси, абсорбировавшиеся и накопившиеся в жидкости или жидкой промывной среде. Однако только мокрая очистка озонированной водной средой может быть недостаточно эффективной для окисления таких примесей, как NOx, в газовой фазе, так как NOx умеренно растворимы в газовой фазе.

Следовательно, вариантами осуществления изобретения обеспечивается в один прием и газофазное гомогенное окисление озоном, и гетерогенное окисление в жидкой фазе без ущерба для эффективности. Эти варианты осуществления изобретения скомпонованы на основе газопромывных колон, которые либо предпочтительно используются в промышленности, либо имеются на стадии очистки до сжатия. Для модернизации вариантами осуществления изобретения существующих газопромывных колонн может не потребоваться серьезной замены оборудования.

Обратимся к фиг.3, на которой показана насадочная газопромывная колонна 10, в которой имеется реакционная камера 11, предназначенная для мокрой очистки исходного газа в противоточном режиме. Водная промывная среда 12 находится в сборнике 14, расположенном в нижней секции 16 колонны 10. Картридж 17 с адсорбентом может располагаться в сборнике 14 в нижней секции 16. Картридж 17 может содержать адсорбенты, поглощающие вымытые или окисленные загрязняющие примеси из промывной среды 12. Картридж 17 может быть заменен новым картриджем со свежим адсорбентом, либо картридж может быть вынут, а адсорбенты заменены или обновлены для повторного использования. Насосом 18 водная среда 12 по трубопроводу 13, сообщенному со сборником 14, отводится из него и направляется по трубопроводу 19 в верхнюю секцию 20 колонны, где распределяется, например, при помощи распылительного сопла 22, распределительной перегородки (не показана) или другого надлежащего внутреннего устройства с целью орошения верхней секции 20 насадки 24. Туманоуловитель 21 проходит через все внутреннее пространство газопромывной колонны 10 в верхней части 20 между распылительным соплом 22 и верхом 23 колонны 10. Водная среда 12, распределенная по слою насадки 24, стекает вниз под действием силы тяжести. Увлажненная насадка в секции насадки 24 обеспечивает поверхность необходимой площади для обмена примесями, то есть промывки, между исходным газом 26, подаваемым в реакционную камеру 11 через входное отверстие 27 газопромывной колонны, расположенное между нижней частью слоя насадки 24 и сборником 14, и перемещающимся по колонне 10 вверх от сборника 14, и водной средой, постепенно стекающей вниз из секции насадки 24. Водная среда 12, обогащенная примесями и вышедшая из секции насадки 24, возвращается в верхнюю часть сборника 14. В сборнике находится жидкий промывной реагент, такой как, например, карбонат натрия, каустическая сода и т.д.

В данном варианте осуществления изобретения озон 28 в концентрации 2-18% вес. подают под поверхностью 15 среды 12 в сборнике 14. Озоновые пузырьки 30 поднимаются и частично растворяются в водной среде 12, обогащенной примесями. Озонирование в этой части сборника 14 максимально увеличивает степень окисления примесей в водной фазе. По меньшей мере, одна перегородка 32 или множество перегородок расположены в сборнике 14 в контакте со средой 12, благодаря чему максимально увеличивается время пребывания или удерживания озонированной водной среды 12 в сборнике 14 перед тем, как она будет рециркулирована посредством трубопровода 13 в верхнюю часть секции насадки 24. Перегородки 32 изменяют направление потока водной среды 12, которая в ином случае вытекала бы из сборника 14 сразу и непосредственно в трубопровод 13. Направляющая поток система перегородок 32 увеличивает время пребывания водной среды 12, содержащей озон, в сборнике 14 путем создания поршневого течения водной среды 12 вместо возвратного смешения. Это приводит к уменьшению смешивания в области перегородок 32, так что озон перемещается вместе с примесями или загрязняющими соединениями в среде 12 и, следовательно, равномерно и более предсказуемо вступает в реакцию по всей площади потока. Время пребывания озона в среде 12 в ходе такого поршневого течения лучше поддается регулированию и оценке. Данная конструкция позволяет свести к минимуму количество растворенного озона или пузырьков озона, уносимых средой 12 по трубопроводу 13, и десорбцию из распыляемого водного потока в верхней части насадочной колонны 10, когда он вступает в контакт с исходным газом 26, подаваемым в секцию насадки 24.

Оставшийся озон в форме пузырьков высвобождается из водной среды и смешивается с основной частью подаваемого исходного газа 26 под секцией насадки 24. Газовая полость в секции насадки 24, как правило, составляет от 60% до 95% общего объема, заполненного насадкой. Объем резервуара под секцией насадки 24 и газовой полости в насадке обеспечивает такое время пребывания озона, которое нужно для реакции с примесями, такими как NOx, Hg, H2S и др. в газе. Окисление в газовой фазе начинается, когда озоновые пузырьки 30 покидают поверхность 15 жидкости и начинают смешиваться с подаваемым газом 26. Окисление примесей в газовой фазе продолжается в пространстве под секцией насадки и внутри нее. И гомогенное окисление в газовой фазе, и абсорбция окисленных примесей водной средой одновременно происходят в секции насадки.

Окисление NOx в исходном газе озоном может быть сведено к следующему.

В ходе первой реакции NO превращается в NO2. В последующей реакции озон дополнительно окисляет NO2 до N2O5.

NO+O3→NO2+O2

NO2+O3→NO3+O2

NO2+NO3↔N2O5

N2O5 намного лучше растворим, чем NO2 и NO, и, следовательно, может быть без труда вымыт водой.

N2O5+H2O→2HNO3

Кроме того, многие другие загрязняющие примеси, такие как элементарная ртуть Hg0, также окисляются.

Hg0+O3→Hg2++O2

Оксид серы вступает в реакцию с водой с образованием сернистой кислоты.

SO2+H2O↔H2SO3

Сернистая кислота в водной среде легко окисляется до серной кислоты или сульфат-иона.

H2SO3+O3→H2SO4

Щелочные реагенты, такие как NaOH и Na2CO3, могут быть добавлены в водную среду с целью повышения эффективности и нейтрализации кислотных продуктов, образовавшихся в ходе окисления.

H2SO4+2NaOH→Na2SO4+2H2O

HNO3+NaOH→NaNO3+H2O

Влажный озон очень реакционноспособен даже в газовой фазе.

Пахучие соединения, такие как H2S и другие соединения восстановленной серы, легко окисляются озоном и в газовой фазе, и в водной среде с образованием сульфатов.

S-2+3O3→SO3 -2+O2

SO3 -2+O3→SO4 -2

В сборнике 14 газопромывной колонны озон растворяется в водной среде, образуя гидроксил- (и пергидрокси-) радикалы, которые даже более реакционноспособны, чем озон. Растворенный озон вступает в реакцию с углеродсодержащими примесями и преобразует их в более стабильную форму. В частности, пахучие соединения, захваченные водной средой, легко окисляются растворенным озоном. Окислительная мокрая очистка позволяет удалить из исходного газа органическую серу. Благодаря присутствию озона в газовой фазе и промывке озонированной водной средой погибают микробы, происходит дезинфекция прошедшего обработку газа 38, выпускаемого через выходное отверстие 40 в верхней части колонны 10. Туманоуловитель 21 коалесцирует туман, поднимающийся от распылительного сопла 22, в капли, которые падают под действием силы тяжести на слой насадки 24. Туманоуловитель также предотвращает унос жидкости прошедшим обработку газом 38 через выходное отверстие 40.

Кроме того, требуемое время пребывания достаточно небольшое для того, чтобы не было необходимости в каких-либо существенных изменениях конструкции газопромывной колонны. Действительно, существующие системы извлечения и очистки СО2 могут быть модернизированы с использованием данной технологии без модификации конструкции газопромывной колонны.

Озон получают на месте в зависимости от потребления в процессе. Объем производства озона может быть повышен или снижен очень быстро. Следовательно, при помощи простой системы управления, используя опережающее регулирование или сигнал обратной связи от поточных анализаторов, можно управлять производством озона в зависимости от концентрации примесей в исходном газе и прошедшем обработку газе, выходящем из системы мокрой очистки. Другая система с обратной связью может быть основана на концентрации остаточного озона в прошедшем обработку газе.

Поток 34 подпиточной водной среды обычно содержит воду и такие реагенты, как каустическая сода или карбонат натрия. Подпиточные вода и реагент могут быть добавлены чередующимся потоком 35 непосредственно в сборник 14. Может быть предусмотрено наличие дополнительных контрольно-измерительных приборов и оборудования (не показано), таких как датчик рН для изменения рН в сборнике 14, температурные датчики, датчики уровня жидкости и т.д., предназначенных для поддержания рабочих параметров системы в заданных диапазонах. Рециркулируемая водная среда 12 может нуждаться в охлаждении или нагревании в зависимости от условий процесса. Выпускная труба 36 для удаления нежелательных примесей, как правило, сообщена с установкой для очистки сточных вод, где проводят дополнительную обработку захваченных загрязняющих примесей. Клапаны 37, 39 предназначены для регулирования потока раствора окислителя по трубопроводу 19 и выпускной трубе 36. Другими словами, когда жидкость в сборнике 14 насыщается загрязняющими примесями и ее нужно слить, открывают клапан 37, тогда как клапан 39 закрывают. Насыщенный поток затем может быть слит в отходы. Закрывание клапана 37 и открывание клапана 39 обеспечивает поток раствора окислителя в сопло 22. В качестве альтернативы клапан 39 может быть оставлен частично открытым все время, пока система находится в режиме непрерывного выведения примесей. Вообще органика может быть преобразована при помощи анаэробного и аэробного разложения. Нитраты из выпускаемого потока могут быть с успехом использованы в ходе анаэробного разложения для восстановления органического углерода.

Таким образом, благодаря окислительной мокрой очистке с использованием озона упрощается удаление примесей и снижается нагрузка на последующие процессы тонкой очистки на стадии очистки после сжатия. Многие другие щелочные или щелочноземельные металлы (такие как гидроксиды и карбонаты кальция, магния) могут быть использованы для мокрой очистки в сочетании с особыми реагентами и/или адсорбентами, связывающими конкретные вымываемые и окисленные загрязняющие примеси в водной фазе.

На фиг.4 показана стадия очистки СО2 до сжатия с использованием газопромывной колонны с использованием О3 вместо газопромывной колонны с использованием KMnO4, как на фиг.2. Варианты осуществления изобретения могут быть реализованы в следующих диапазонах параметров.

- Температура исходного газа 26, поступающего во входное отверстие 27 газопромывной колонны, может лежать в диапазоне от 4º до 60ºС.

- Давление исходного газа 26 на стадии очистки до сжатия может составлять от 1 бар до 2 бар абс.

- рН промывной или водной среды 12 в ходе мокрой очистки с окислителем может составлять от 2 до 11 при общем содержании растворенных твердых веществ в диапазоне от 0 до 10% вес.

- Реагентом, присутствующим в промывной среде 12 с целью нейтрализации, может быть гидроксид, карбонат, бикарбонат щелочного или щелочноземельного металла или аммония или их смесью.

Хотя приведенные выше технологические параметры могут быть использованы для промышленной эксплуатации, данный процесс также может быть реализован с высокой эффективностью за пределами данного диапазона параметров. Например, описанные выше способ и устройство также могут быть использованы для мокрой очистки потока СО2 с давлением более 2 бар.

Газопромывная колонна 10 может быть использована вместе с газопромывной колонной 50 с водяным орошением и/или газопромывной колонной 60 с щелочным орошением; оба эти типа известны. Как показано на фиг.4, газопромывная колонна 10 включает регулятор/анализатор 44, сообщенный с датчиком 46, определяющим состав прошедшего обработку газа 38, и функционально связанный с подачей исходного газа 26 и озона 28. В компоновке, представленной на фиг.4, количество озона, которое необходимо подать в сборник 14, пропорционально степени чистоты прошедшего обработку газа 38, выходящего из газопромывной колонны 10.

Вариантами осуществления изобретения обеспечивается: устойчивая и надежная окислительная система, обеспечивающая более сильное окисления более широкого набора примесей и в газовой (исходный газ), и жидкой фазе (водная промывная среда); окислительная система, быстро и эффективно реагирующая на резкие колебания концентрации примесей и смягчающая опасность перегрузки системы очистки после сжатия; мокрая очистка с окислением О3, не сопряженная с функциональными проблемами, такими как засорение производственного оборудования; побочный продукт реакции в колонне (нитрат), который является полезным стоком для разложения органических примесей на установках по очистке сточных вод; и рентабельный способ удаления примесей с использованием системы мокрой очистки, в которой для абсорбции примесей используют воду или растворы вода/каустик, а не более дорогие растворы, такие как KMnO4.

Варианты осуществления изобретения могут быть использованы для обработки иного исходного газа, нежели диоксид углерода (СО2). Например, варианты осуществления изобретения могут быть использованы для обработки исходного газообразного потока азота (N2).

Варианты осуществления изобретения также могут быть использованы для очистки технологического газа, используемого в производстве химических реагентов, либо могут быть использованы в составе системы очистки газовых выбросов для удаления загрязняющих примесей из потоков дымовых газов перед их сбросом в атмосферу.

Варианты осуществления изобретения могут включать аналитическое оборудование и регулирующие устройства для регулирования расхода озона и точки ввода с целью приведения в соответствие с типом и концентрацией примесей.

Варианты осуществления изобретения могут быть модернизированы для газопромывной колонны с щелочным орошением, если в конфигурации установки отсутствует газопромывная колонна с KMnO4.

Варианты осуществления изобретения могут быть использованы с насадочной газопромывной колонной, тарельчатой колонной, распылительной колонной или устройством газожидкостного контакта любого другого типа.

К дополнительным преимуществам изобретения относятся повышенная эффективность мокрой очистки потока технологического газа; уменьшение концентрации примесей в жидкости сборника, тем самым, снижение нагрузки на систему, что означает более эффективную мокрую очистку исходного потока газа; обработка жидкости с целью сокращения количества сточных вод.

Следует понимать, что описанные в настоящем документе варианты осуществления изобретения являются только примерами, и что специалисты в данной области могут внести изменения и модификации, не выходящие за пределы существа и объема настоящего изобретения. Все подобные изменения и модификации предполагаются включенными в объем изобретения, определяемый прилагаемой формулой. Кроме того, все описанные варианты осуществления изобретения не обязательно являются альтернативными, так как различные варианты осуществления изобретения могут быть объединены для достижения необходимого результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПРИМЕСЕЙ ИЗ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2645987C2 |

| СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ ИЗ ВЫХОДЯЩИХ ГАЗОВ | 2014 |

|

RU2648894C2 |

| Установка и способ очистки газообразного углеводородного сырья от сероводорода и меркаптанов | 2020 |

|

RU2764595C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2018 |

|

RU2686037C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ ЭТИЛЕНОКСИДА | 2009 |

|

RU2525237C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЧАСТИЧНОГО УДАЛЕНИЯ ЗАГРЯЗНЕНИЙ ИЗ ТЕХНОЛОГИЧЕСКОГО ГАЗОВОГО ПОТОКА | 2015 |

|

RU2698835C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ И ДЕЗОДОРАЦИИ ГАЗОВОЗДУШНЫХ ВЫБРОСОВ ФЕРМЕНТЕРОВ | 1992 |

|

RU2023719C1 |

| Удаление оксидов азота (NOx) из выходящих газообразных потоков | 2019 |

|

RU2793746C2 |

| УСОВЕРШЕНСТВОВАННОЕ ПРОИЗВОДСТВО АЗОТНОЙ КИСЛОТЫ | 2012 |

|

RU2602148C2 |

| СПОСОБ ОЧИСТКИ ГРУНТА ОТ ПОДЗЕМНЫХ ЗАГРЯЗНЕНИЙ ФЕНОЛАМИ | 2002 |

|

RU2225271C2 |

Изобретение касается устройства и способа удаления загрязняющих примесей из потока газа. Указанный способ включает: (а) введение потока газа в реакционную камеру газопромывной колонны; (b) окисление первых загрязняющих примесей в жидкой фазе реакционноспособными элементами в сборнике газопромывной колонны, образующими окисляющий раствор; (c) окисление вторых загрязняющих примесей в газовой фазе потока газа над сборником избытком реакционноспособных элементов, высвобождающихся из окисляющего раствора в сборнике; (d) окисление и вымывание третьих загрязняющих примесей в устройстве газожидкостного контакта, расположенном над потоком газа. 2 н. и 21 з.п. ф-лы, 4 ил.

1. Способ удаления загрязняющих примесей из потока газа, включающий:

(a) введение потока газа в реакционную камеру газопромывной колонны;

(b) введение реакционноспособных элементов в жидкой фазе в сборник газопромывной колонны и окисление первых загрязняющих примесей в указанной жидкой фазе;

(c) получение окисляющего раствора от указанного окисления на стадии (b);

(d) окисление вторых загрязняющих примесей в газовой фазе потока газа над сборником с отделением избыточных реакционноспособных элементов из окисляющего раствора в сборнике;

(e) окисление и вымывание третьих загрязняющих примесей в устройстве газожидкостного контакта, расположенном над потоком газа;

причем стадии (b)-(е) осуществляются одновременно.

2. Способ по п. 1, в котором указанные реакционноспособные элементы выбирают из озона и плазмы.

3. Способ по п. 1, в котором потока газа содержит газ, выбранный из группы, состоящей из диоксида углерода, азота, газа химического производства и загрязненных газовых отходов.

4. Способ по п. 1, в котором поток газа, вводимого в реакционную камеру имеет температуру от 4°C до 60°C.

5. Способ по п. 1, в котором поток газа, вводимого в реакционную камеру, находится под давлением от 1 бар до 2 бар абс.

6. Способ по п. 1, в котором окисляющий раствор имеет pH от 2 до 11.

7. Способ по п. 1, дополнительно включающий удаление окисляющего раствора из сборника и распределение окисляющего раствора в реакционной камере над устройством газожидкостного контакта.

8. Способ по п. 7, дополнительно включающий направление потока окисляющего раствора в сборнике так, чтобы увеличить время пребывания окисляющего раствора в сборнике.

9. Устройство для удаления загрязняющих примесей из потока газа, содержащее:

контейнер с реакционной камерой внутри него для приема потока газа;

устройство газожидкостного контакта, расположенное в реакционной камере;

сборник, расположенный в реакционной камере под устройством газожидкостного контакта, при этом сборник выполнен для приема и содержания жидкого промывного реагента;

первое входное отверстие, сообщенное со сборником для подачи реакционноспособных элементов в жидкий промывной реагент, находящийся в сборнике, для получения окисляющего раствора;

второе входное отверстие, сообщенное с реакционной камерой для подачи потока газа в реакционную камеру между устройством газожидкостного контакта и сборником; и

подводящий трубопровод, первый конец которого сообщен со сборником, а второй конец имеет выходное отверстие, оканчивающееся в реакционной камере над устройством газожидкостного контакта, чтобы распределять окисляющий раствор для обеспечения его контакта с устройством газожидкостного контакта.

10. Устройство по п. 9, дополнительно содержащее картридж с адсорбентом, расположенный в сборнике и предназначенный для адсорбции загрязняющих примесей из промывного реагента.

11. Устройство по п. 9, дополнительно содержащее туманоуловитель, расположенный в реакционной камере над вторым концом подводящего трубопровода и предназначенный для коалесцирования распределенного окисляющего раствора в капли, чтобы они вступали в контакт с устройством газожидкостного контакта.

12. Устройство по п. 9, дополнительно содержащее третье входное отверстие, сообщенное со сборником для подачи дополнительного промывного реагента.

13. Устройство по п. 9, в котором устройство газожидкостного контакта выбрано из насадочного слоя, тарельчатой колонны и распылительной колонны.

14. Устройство по п. 9, дополнительно содержащее насос, сообщенный с подводящим трубопроводом и предназначенный для отведения из сборника окисляющего раствора, который будет распределен у выходного отверстия подводящего трубопровода.

15. Устройство по п. 9, дополнительно содержащее выпускную трубу в сообщении с подводящим трубопроводом для отвода окислительного раствора, насыщенного загрязняющими примесями.

16. Устройство по п. 9, в котором реакционноспособные элементы выбраны из озона и плазмы.

17. Устройство по п. 9, в котором реакционноспособные элементы выбраны из гидроксидов, карбонатов, бикарбонатов щелочных или щелочноземельных металлов, или их смесей.

18. Устройство по п. 9, в котором поток газа содержит диоксид углерода.

19. Устройство по п. 9, в котором поток газа, вводимого в реакционную камеру имеет температуру от 4°C до 60°C.

20. Устройство по п. 9, в котором поток газа, вводимого в реакционную камеру, находится под давлением от 1 бар до 2 бар абс.

21. Устройство по п. 9, в котором окисляющий раствор имеет рН от 2 до 11.

22. Устройство по п. 9, дополнительно содержащее потоконаправляющее устройство, расположенное в сборнике для направления потока промывного реагента.

23. Устройство по п. 22, в котором потоконаправляющее устройство включает, по меньшей мере, одну перегородку, выполненную и размещенную в сборнике для направления потока окисляющего раствора так, чтобы увеличить время пребывания окисляющего раствора в сборнике.

Авторы

Даты

2016-01-27—Публикация

2011-06-23—Подача