Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет предварительной патентной заявки США № 61/525899, поданной 22 августа 2011 г.

Уровень техники, к которой относится изобретение

Настоящее изобретение предлагает снижение выбросов оксидов азота из отходящих газовых потоков в процессе производства азотной кислоты, в результате которого усовершенствуется производство азотной кислоты.

Азотную кислоту, как правило, производят путем высокотемпературного окисления аммиака воздухом в присутствии благородного металла в качестве катализатора. Окисление аммиака приводит, главным образом, к образованию NO, когда технологический газовый поток охлаждается в утилизирующем тепло оборудовании. В процессе охлаждения существенное количество NO окисляется с образованием NO2 в присутствии кислорода в технологическом газовом потоке, в то время как также конденсируется некоторое количество водяного пара. Этот содержащий NO и NO2 газовый поток вступает в контакт с водной средой в противоточном режиме в многоступенчатом абсорбционном оборудовании с образованием водного раствора азотной кислоты. Многочисленные реакции происходят в газовой и жидкой фазе, а также в процессе охлаждения, конденсации и абсорбции в используемом оборудовании. Абсорбция азотной кислоты представляет собой наиболее сложную абсорбционную систему в промышленной практике. Когда технологический газ проходит через многоступенчатый контакт газовой и жидкой фаз, концентрация NOx постепенно уменьшается. На заключительных ступенях, концентрация NOx в технологическом газовом потоке является очень низкий, составляя, как правило, менее чем 0,5 об.%, и абсорбционная среда представляет собой технологическую воду (водный поступающий поток).

Температура, давление и скорости газа и жидкости представляют собой некоторые из важных параметров, которые влияют на абсорбцию и процесс в целом, и в результате этого влияют на концентрацию производимого раствора азотной кислоты и конечную концентрацию NOx в отходящем газе, которую можно получать. Отходящий газ из абсорбционного процесса на установках, работающих при давлениях, которые превышают атмосферное давление, нагревается, и энергия сжатого газового потока утилизируется в турбодетандере перед выпуском в атмосферу.

Как правило, установки, работающие при повышенном давлении абсорбции, проявляют тенденцию к снижению выбросов. При усилении охраны окружающей среды и введении более строгих правил конструируемые в последнее время установки, как правило, предназначены для работы при повышенном манометрическом давлении, составляющем 13 бар (1,3 МПа), в отличие от предшествующих установок, в частности, установок, построенных десятки лет назад и предназначенных для работы при давлении, близком к атмосферному давлению. В промышленно развитых странах большинство производящих азотную кислоту установок, которые работали при атмосферном давлении, были остановлены вследствие характерных для них повышенных выбросов NOx.

Как правило, предельно допустимые выбросы NOx в отходящем газе определены в фунтах выбросов NOx на тонну производимой кислоты. Хотя некоторые предшествующие установки, работающие при пониженном давлении, отличаются повышенными выбросами NOx, для них часто не требуется выполнение недавно введенных и более строгих стандартов, которое является необходимым для вновь построенных установок.

В промышленности существует ряд технологий и принципов для снижения выбросов NOx в отходящих газах. В число более широко распространенных технологий входят селективное каталитическое восстановление (SCR), селективное некаталитическое восстановление (SNCR), неселективное некаталитическое восстановление, промывание щелочным раствором, в котором образуются нитраты/нитриты, и распространение водного промывания в область низких температур, составляющих приблизительно 4°C в абсорбционной колонне. Выбор и практика способа сокращения выбросов NOx изменяется в каждом случае в зависимости от технологических параметров процесса производства азотной кислоты, нормативных положений и экономической привлекательности.

В последние годы современные производящие азотную кислоту установки, работающие при высоком давлении, имеют работающую при пониженной температуре расширенную секцию абсорбции в составе абсорбционного оборудования для снижения выбросов оксидов азота. Температура абсорбционного процесса снижается в секции отходящего газа данного оборудования. В этой расширенной секции абсорбции отходящий газ содержится в течение более продолжительного периода времени при пониженной температуре по сравнению с остальной частью абсорбционного оборудования, и достигается значительное снижение выбросов по сравнению с исторической практикой. Данный подход не является эффективным для достаточного снижения выбросов в процессах, осуществляемых при среднем и низком давлении.

Таким образом, в осуществляемых при низком давлении и среднем давлении процессах проявляется тенденция к выбору технологий на основе процессов восстановления для достижения сниженных выбросов. Эти основанные на восстановлении технологии (SCR, SNCR и т. д.) требуют введения оборудования ниже по потоку относительно абсорбционного процесса. Для процессов восстановления требуются повышенные рабочие температуры, и, таким образом, отходящий газовый поток должен нагреваться выше по потоку относительно технологического оборудования для восстановления. Производство азотной кислоты отличается тесной термической интеграцией, т.е. потоки, для которых требуется охлаждение, обеспечивают тепло для потоков, которым требуется нагревание, а избыток тепла используется для производства пара, который можно отводить.

Проще приспособить и внедрить процессы восстановления в тепловую схему производства азотной кислоты для новой установки, но стоимость этого увеличивается в случае модернизации существующей установки, уже используемой в производстве. Разнообразные проблемы включают модернизацию технологического проекта утилизации тепла и изменение конфигурации, приспособление дополнительного оборудования к существующим схемам, установление новых технологических параметров для операций, сокращение производства в процессе модернизации, начало производства и устранение технологических помех. В процессе нормальной работы, особенно в процессе начала работы и устранения помех наблюдение за вторичными выбросами восстановителя в дымовой трубе представляет собой дополнительную задачу в обеспечении работоспособности установки. Бремя расходов на модернизацию процесса восстановления оксидов азота (восстановление, процесс) является более выраженным для работающих при пониженном давлении установок меньшей мощности.

Для достижения очень низкого уровня выбросов NOx один из перспективных подходов представляет собой окисление озоном NOx в отходящих газах. Согласно описанию патента США № 5206002, для эффективного удаления оксидов азота озон вводят в отходящий газовый поток и обеспечивают достаточно продолжительное время выдерживания для перемешивания и реакции, чтобы превратить существенную часть NO в N2O5, который затем абсорбируется в водной среде. Процесс, описанный в этом патенте, можно применять к отходящему из турбодетандера потоку перед его выпуском в атмосферу. Однако для этого требуются отдельные технологические устройства и значительные капитальные расходы, и в результате устанавливают продувочный поток в скруббере и трубу для влажного газа.

Азотная кислота представляет собой один из основных химических реагентов, имеющих низкую стоимость и используемых в химической промышленности, причем основная доля ее потребления приходится на производство удобрений. Спрос на удобрения циклически изменяется, и для установок малой мощности иногда оказывается экономически выгодным увеличение производства азотной кислоты посредством обогащения кислородом вторичного воздуха. В некоторых промышленно развитых странах увеличение мощности по производству азотной кислоты, даже посредством обогащения кислородом, приводит в действие процесс обновления экологических разрешений, для которых может потребоваться внедрение современной технологии восстановления оксидов азота или, по меньшей мере, сохранение суммарных выбросов оксидов азота в пределах разрешенной квоты.

Подход согласно настоящему изобретению заключается в том, чтобы интегрировать окисление на основе озона в пределах системы абсорбции азотной кислоты, что не только обеспечивает гибкость в снижении выбросов оксидов азота без осуществления значительных изменений в технологическом процессе или модификации оборудования, но также позволяет производителю азотной кислоты сосредоточить свои усилия на максимальном увеличении производства с обогащением кислородом или без него. Напротив, все основанные на восстановлении технологии для снижения выбросов оксидов азота требуют изменения тепловой схемы или ввода тепла, а также существенной модификации процесса, что влияет на производство азотной кислоты.

Сущность изобретения

Соответственно, описан способ удаления загрязняющих веществ из отходящего газового потока в процессе производства азотной кислоты, в котором азотную кислоту извлекают из абсорбционной колонны, включающий введение озона в абсорбционную колонну.

Согласно еще одному варианту осуществления, описан способ удаления загрязняющих веществ из отходящего газового потока в процессе производства азотной кислоты, в котором азотную кислоту извлекают из абсорбционной колонны, включающий введение технологического газового потока и обогащенного кислородсодержащего потока в абсорбционную колонну и введение озона в абсорбционную колонну.

Согласно следующему варианту осуществления, описан способ производства азотной кислоты, включающий следующие стадии:

a) реакция аммиака в аммиачном конвертере;

b) введение продуктов реакции, полученных на стадии (a), в установку регенерации отходящего тепла;

c) введение продуктов реакции, полученных на стадии (b), в теплообменник, который нагревает продукты реакции;

d) введение продуктов реакции, полученных на стадии (c), в холодильный конденсатор, который охлаждает продукты реакции;

e) введение охлажденных продуктов реакции, полученных на стадии (d), в абсорбционную колонну, в которой азотная кислота отделяется от отходящего газа; и

f) введение озона в абсорбционную колонну для реакции с загрязняющими веществами, которые содержит отходящий газ.

Загрязняющие вещества, которые обрабатывают способами согласно настоящему изобретению, представляют собой, как правило, оксиды азота. Абсорбционная колонна представляет собой, как правило, многоступенчатую абсорбционную колонну, причем она также может представлять собой тарельчатую колонну, имеющую от приблизительно 20 до приблизительно 70 тарелок. Озон вступает в контакт с оксидами азота между тарелками. Озон можно вводить на заключительные ступени абсорбционной колонны после повышения давления до уровня, который является приблизительно таким же, как у давления абсорбционной колонны. Обогащение кислородом можно также осуществлять посредством введения кислорода в абсорбционную колонну.

Соответственно, настоящее изобретение решает эти проблемы путем снижения выбросов оксидов азота в отходящих газовых потоках в процессах производства азотной кислоты, интенсифицируя при этом производство азотной кислоты.

Настоящее изобретение предоставляет преимущества для установки по производству азотной кислоты. Не требуется осуществлять какие-либо значительные модификации самого процесса производства азотной кислоты или оборудования, используемого в производстве азотной кислоты. Не требуются никакие модификации схем утилизации тепла или связанного с ними оборудования. Выбросы оксидов азота не просто сокращаются, но используются в постепенно растущем производстве азотной кислоты. Любые установки являются относительно простыми и регулируемыми.

Выбросы оксидов азота являются ниже по сравнению с другими известными технологиями. Эти выбросы оксидов азота в отходящих газах можно снижать постепенно в соответствии с регулируемым увеличением количества вводимого озона. Наконец, вторичные выбросы устраняются посредством использование озона согласно настоящему изобретению

Концентрации оксидов азота в отходящем газе из абсорбционного оборудования снижаются посредством введения озон на заключительных ступенях абсорбции, где отходящий газ выпускают из абсорбирующего азотную кислоту оборудования. По существу, весьма немногочисленное дополнительное технологическое оборудование и минимальные модификации абсорбционного оборудования обеспечивают уменьшение концентрации оксидов азота в отходящем газе до меньшего уровня, чем требуют современные положения об охране окружающей среды.

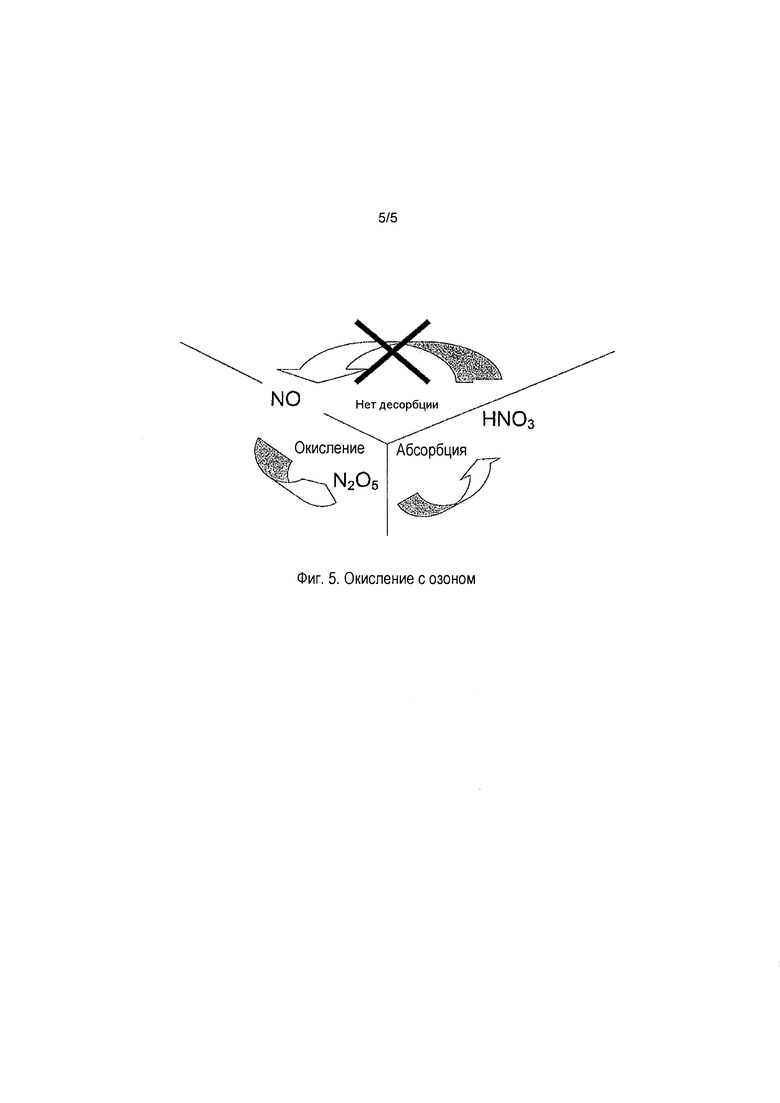

Оксиды азота на заключительных ступенях абсорбционного оборудования окисляют озоном, получая N2O5. Окисление оксидов азота озоном происходит на несколько порядков быстрее, чем окисление кислородом. Промежутки между тарелками или заключительными ступенями обеспечивают достаточное пространство для желательной конверсии NO в N2O5. Растворимость N2O5 является высокой, что обеспечивает полное растворение в водной среде на заключительных ступенях. При абсорбции или растворении N2O5 образуется азотная кислота. При отсутствии образования азотистой кислоты не существует никакой реакции разложения, происходящей на заключительных ступенях, и, таким образом, отсутствует десорбция NO. Абсорбированные оксиды азота удерживаются на заключительных ступенях, образуя устойчивую азотную кислоту.

Краткое описание чертежей

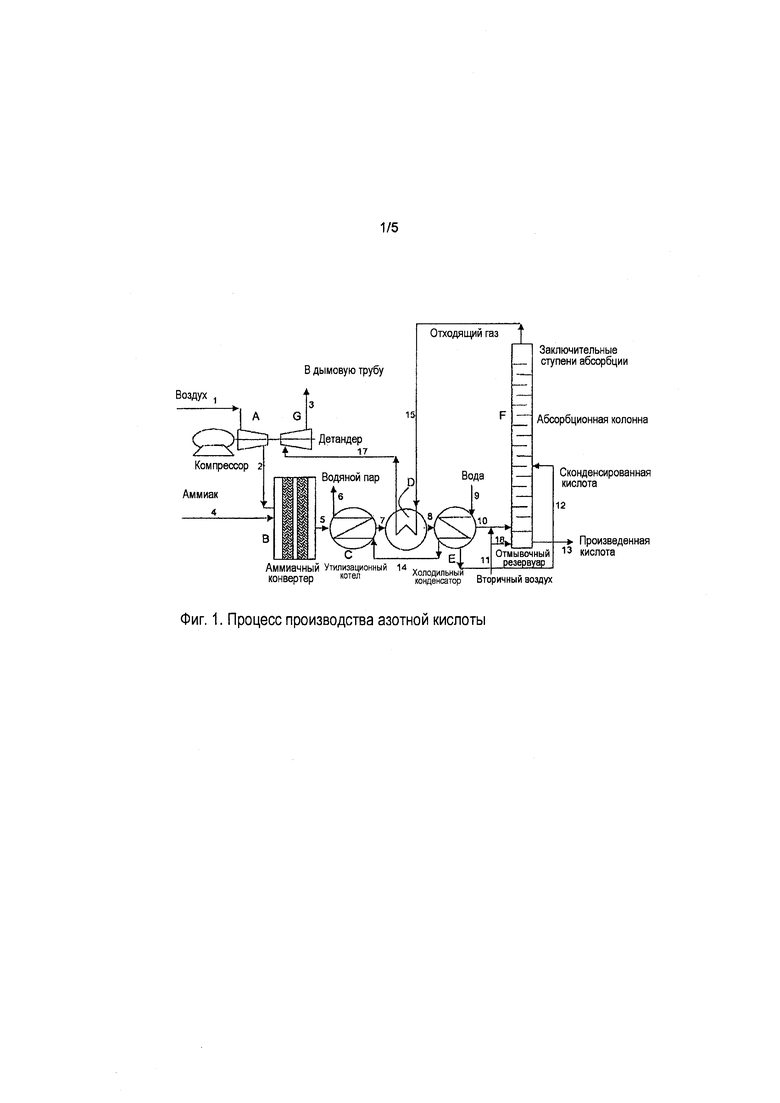

Фиг. 1 представляет схему, иллюстрирующую типичный процесс производства азотной кислоты.

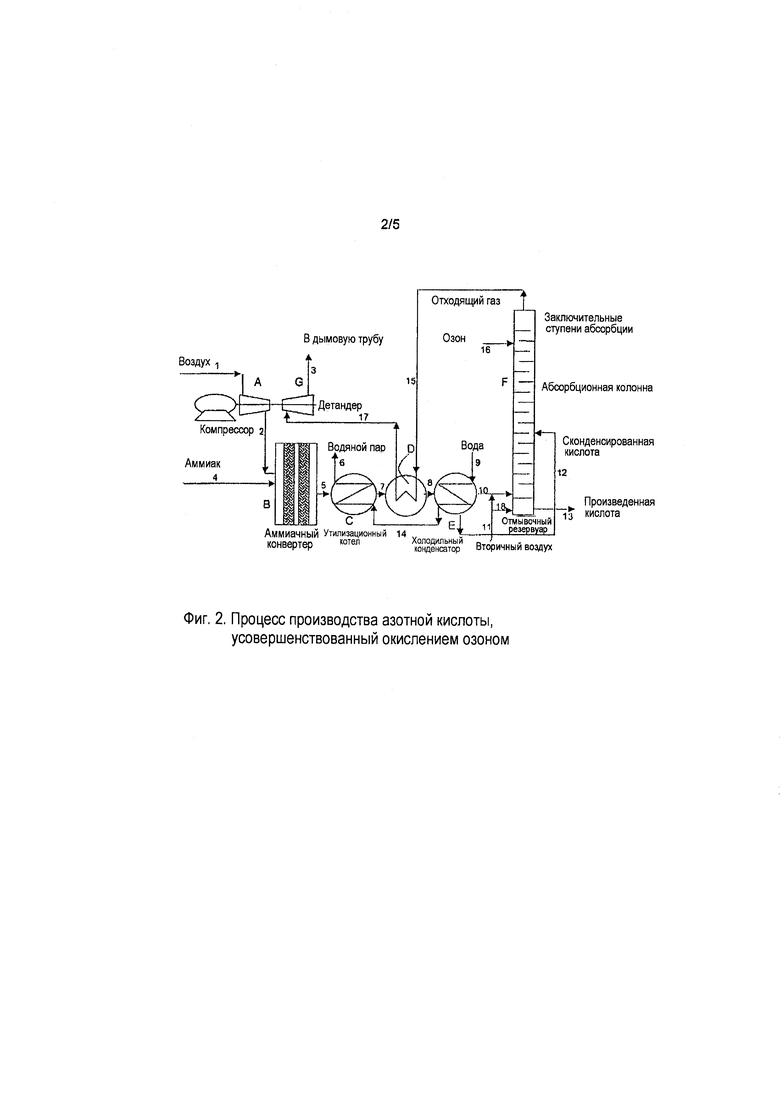

Фиг. 2 представляет схему, иллюстрирующую процесс производства азотной кислоты, интегрированный с системой окисления озоном.

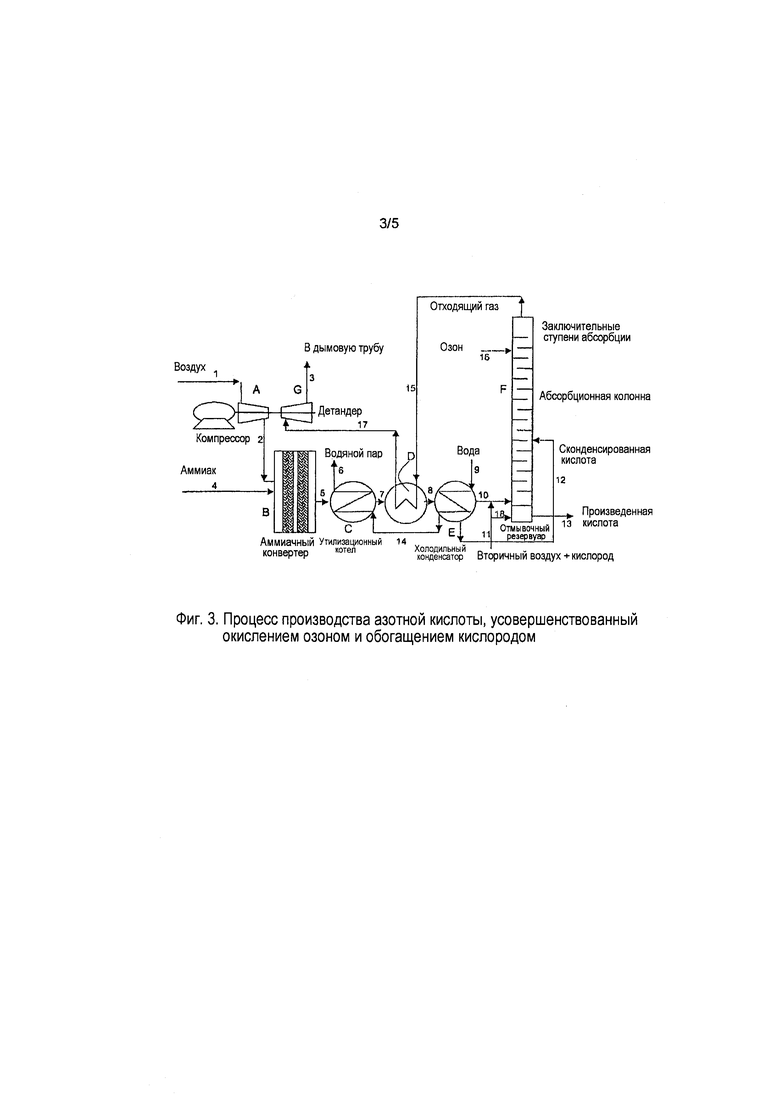

Фиг. 3 представляет схему, иллюстрирующую процесс производства азотной кислоты, интегрированный с окислением озоном и обогащением кислородом.

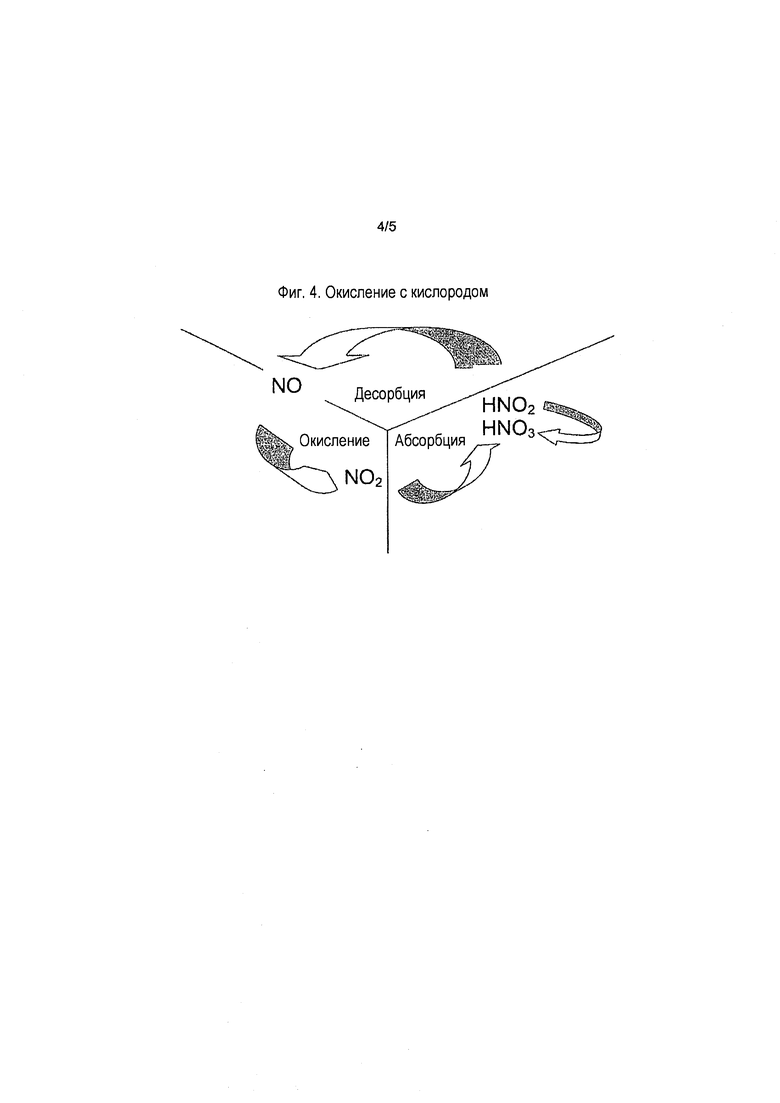

Фиг. 4 представляет схему, иллюстрирующую все процессы окисления, абсорбции и десорбции, происходящие на данной ступени.

Фиг. 5 представляет схему, иллюстрирующую окисление и абсорбцию на заключительных ступенях (в секции отходящего газа).

Подробное описание изобретения

Рассмотрим фиг. 1, которая схематически представляет процесс производства азотной кислоты. Воздух поступает через линию 1 в компрессор A, который направляет сжатый воздух через линию 2 в аммиачный конвертер B. Аммиак поступает через линию 4 для предварительного смешивания с воздухом, и аммиак подвергается окислению при высокой температуре на поверхности благородного металла, который присутствует в качестве катализатора в аммиачном конвертере B. Реакция окисления, которая является высокоэкзотермической, превращает аммиак в оксиды азота. Технологический газовый поток, выходящий из аммиачного конвертера B через линию 5, состоит, в основном, из азота, а остальную массу составляют кислород, вода в форме пара и оксиды азота, в частности, NO. Тепло от технологического газового потока, выходящего из аммиачного конвертера, регенерируют в установке регенерации отходящего тепла C, чтобы производить пар высокого давления в линии 6 и нагревать отходящий газ в теплообменнике D, и далее отводят в холодильный конденсатор E. Здесь высокотемпературное тепло, регенерированное посредством пара в линии 6, можно отводить для производства энергии или использовать в любом другом месте технологического процесса.

Технологический газ, поступающий через линию 7 в теплообменник D, затем проходит через линию 8 и далее поступает для охлаждения в холодильник/конденсатор E, в котором некоторое количество водяного пара, присутствующего в технологическом газовом потоке, конденсируется вследствие поступления воды в E через линию 9. В утилизирующих тепло охлаждающих секциях D и E содержащиеся в технологическом газе оксиды азота, которые преимущественно представляют собой оксид азота(II), т.е. NO, окисляются до оксида азота(IV), т.е. NO2. Образование NO2 инициирует образование других разнообразных оксидов, таких как N2O4 и N2O3, а также кислородных кислот (HNO2 и HNO3) в технологическом газовом потоке. Вода и кислородные кислоты конденсируются в холодильном конденсаторе E, и некоторые оксиды растворяются в конденсате, образуя кислородные кислоты. Поток конденсата, который составляют разбавленные азотная и азотистая кислоты, собирают и направляют через линию 12 на соответствующую ступень колонны F абсорбционного оборудования.

В процессе производства азотной кислоты при низком, среднем или высоком давлении технологический газ, выходящий из холодильника, поступает через линию 10 в многоступенчатое абсорбционное оборудование, такое как тарельчатая колонна, в то время как для процесса при атмосферном давлении используется множество насадочных колонн, установленных последовательно в качестве абсорбционной системы.

Типичная тарельчатая колонна имеет от 20 до 70 тарелок в качестве ступеней контакта газовой и жидкой фаз. Воздух дополнительно поступает через линию 11 в линию 10 в охлажденный технологический газовый поток, чтобы обеспечивать дополнительный кислород, требуемый для окисления оксида азота(II), т.е. NO, до оксида азота(IV), т.е. NO2. Часть дополнительного воздуха 18 также барботируется через отмывочный резервуар в нижней секции абсорбционной колонны F, в котором содержится произведенная кислота. Технологический газовый поток поступает в абсорбционную колонну F снизу и поднимается вверх, проходя последовательно через контактные ступени, в то время как водный поток технологической воды поступает в колонну сверху и движется вниз. Азотная кислота образуется в водной фазе вследствие абсорбции NOx. Пространства между тарелками обеспечивают время для происходящей в газовой фазе реакции окисления NO до NO2, в то время как ступень (тарелка) для контакта газовой и жидкой фаз обеспечивает необходимую площадь поверхности для абсорбции газов в водной фазе.

Произведенную азотную кислоту извлекают из абсорбционной колонны F через линию 13, а затем ее направляют в оборудование для последующей обработки или на хранение. Технологический газовый поток, поступающий в абсорбционную колонну F через линию 10, подвергается реакциям абсорбции и окисления, которые описаны ниже, и, наконец, превращается в отходящий газовый поток. Отходящий газ выходит из верхней части абсорбционной колонны F через линию 15 в теплообменник D. Отходящий газовый поток косвенно нагревается за счет теплообмена с технологическим газовым потоком, поступающим через линию 7. Нагретый отходящий газовый поток 17 поступает в турбодетандер G, где регенерируется энергия давления газового потока, а затем газовый поток 3 выпускают через дымовую трубу.

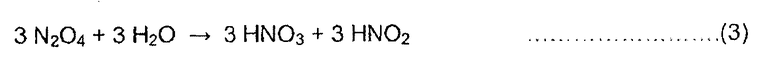

В газовой фазе, а также в жидкой фазе происходят несколько реакций. Их описывают в своих публикациях Suchak и др. (1991 и 1994 гг.). Далее для краткости реакции окисления и абсорбции упрощенно представлены следующим образом:

Охлаждение NO в присутствии кислорода приводит к окислению NO в газовой фазе.

NO2 димеризуется, образуя N2O4.

Когда этот газ вступает в контакт с водной жидкой средой, в результате абсорбции N2O4 и его реакция с водой образуются HNO3 и HNO2 в водной жидкой фазе:

Поскольку HNO2 является неустойчивой в водной жидкой фазе, она разлагается, образуя NO и азотную кислоту. Имеющий очень низкую растворимость NO выделяется обратно в газовую фазу.

Таким образом, в результате сложения уравнения реакций 1-4 получаем:

Согласно уравнению реакции (5), когда 1 моль NO окисляется и абсорбируется, 1/3 моль NO регенерируется и выделятся обратно в газовую фазу.

Таким образом, когда газовая и жидкая фазы вступают в контакт в противоточном режиме, выходящий газовый поток содержит NO, выделяющийся из жидкой фазы вследствие реакции разложения. Таким образом, в многоступенчатом абсорбционном оборудовании, таком как тарельчатая колонна, окисление NO происходит в газовой фазе между двумя ступенями, а разложение HNO2 происходит в жидкой фазе. Абсорбция N2O4, а также десорбция NO происходят одновременно, когда газовая и жидкая фазы вступают в контакт на тарелке.

Фиг. 4 представляет все процессы окисления, абсорбции и десорбции, происходящие на данной ступени.

Некоторые из контактных ступеней (тарелок) обладают способностью охлаждения для отвода избыточного тепла, которое выделяется в процессе абсорбция, что дополнительно способствует окислению NO в газовой фазе между тарелками.

Когда технологический газовый поток поступает на заключительные ступени абсорбционной колонны, концентрация NOx в значительной степени уменьшается, и окисление присутствующего в низкой концентрации NO кислородом, который содержится в технологическом газе, не является достаточно быстрым, чтобы обеспечивать эффективное превращение оксида азота(II) в оксид азота(IV) в пространстве между тарелками колонны. Димеризация NO2 в N2O4 также является ограниченной при концентрации и не обеспечивает эффективную абсорбцию в водной фазе.

Кроме того, как известно из кинетических данных, окисление NO можно ускорять посредством снижения температуры газовой фазы. Таким образом, окисление NO можно ускорять посредством снижения температуры ступени абсорбции, когда достигается низкая концентрация, а также посредством увеличения парциального давления кислорода.

Концентрация кислорода в технологическом газе определяется суммарным давлением абсорбции и стехиометрическим избытком воздуха. Для абсорбционных процессов, происходящих при среднем, низком и атмосферном давлении, концентрация или парциальное давление кислорода на заключительной ступени оказывается на низком уровне, и окисление происходит медленно. При увеличении избытка воздуха концентрация кислорода увеличивается, но это также приводит к увеличению суммарного газового потока, что уменьшает время выдерживания, которое является доступным для окисления NO, происходящего между двумя тарелками. С другой стороны, концентрацию кислорода можно увеличивать посредством обогащения кислородом в результате замены некоторой части вторичного воздуха газообразным кислородом. Снижение содержания оксидов азота в отходящем газе посредством повышения концентрации кислорода представляет собой дорогостоящее предложение просто вследствие расходов на производство кислорода, если это не сопровождается интенсификацией производства.

В процессах высокого давления парциальное давление кислорода является значительно выше, чем в процессах среднего или низкого давления, и снижение температуры до 4°C на заключительных ступенях абсорбции может увеличивать абсорбцию и дополнительно снижать содержание оксидов азота в отходящем газе.

Фиг. 2 представляет процесс производства азотной кислоты, модифицированный окислением озоном. Условные обозначения фиг. 1 используются здесь до точки введения озона. Воздух поступает через линию 1 в компрессор A, который направляет сжатый воздух через линию 2 в аммиачный конвертер B. Аммиак поступает через линию 4 для предварительного смешивания с воздухом, и аммиак подвергается окислению при высокой температуре на поверхности благородного металла, который присутствует в качестве катализатора в аммиачном конвертере B. Реакция окисления, которая является высокоэкзотермической, превращает аммиак в оксиды азота. Технологический газовый поток, выходящий из аммиачного конвертера B через линию 5, состоит, в основном, из азота, причем остальную массу составляют кислород, вода в форме пара и оксиды азота, в частности, NO. Тепло от технологического газового потока, выходящего из аммиачного конвертера, регенерируют в установке регенерации отходящего тепла C, чтобы производить пар высокого давления в линии 6 и нагревать отходящий газ в теплообменнике D, а также нагревать питающую котел воду в холодильном конденсаторе E. Здесь высокотемпературное тепло, регенерированное посредством пара в линии 6, можно отводить для производства энергии или использовать в любом другом месте технологического процесса.

Технологический газ, поступающий через линию 7 через теплообменник D, затем проходит через линию 8 в холодильник/конденсатор E, в котором некоторая часть водяного пара, присутствующего в технологическом газовом потоке, конденсируется вследствие охлаждения воды, поступающей в E через линию 9. В утилизирующих тепло и охлаждающих секциях D и E оксиды азота в технологическом газовом потоке, которые преимущественно присутствуют в форме оксида азота(II), т.е. NO, окисляются, образуя оксид азота(IV), т.е. NO2. Образование NO2 инициирует образование других разнообразных оксидов, таких как N2O и N2O3, а также кислородных кислот (HNO2 и HNO3) в технологическом газовом потоке. Вода и кислородные кислоты конденсируются в холодильном конденсаторе E, и некоторые оксиды азота растворяются в конденсате, образуя кислородные кислоты. Поток конденсата, который составляют разбавленные азотная и азотистая кислоты, собирают и направляют через линию 12 на соответствующую ступень колонны F абсорбционного оборудования.

В процессе производства азотной кислоты при низком, среднем или высоком давлении технологический газ, выходящий из холодильника, поступает через линию 10 в многоступенчатое абсорбционное оборудование, такое как тарельчатая колонна, в то время как для процесса при атмосферном давлении используется множество насадочных колонн, установленных последовательно в качестве абсорбционной системы.

Типичная тарельчатая колонна имеет от 20 до 70 тарелок в качестве ступеней контакта газовой и жидкой фаз. Воздух дополнительно поступает через линию 11 в линию 10 в охлажденный технологический газовый поток, чтобы обеспечивать дополнительный кислород, требуемый для окисления оксида азота(II), т.е. NO, до оксида азота(IV), т.е. NO2. Часть дополнительного воздуха 18 также барботируется через отмывочный резервуар в нижней секции абсорбционной колонны F, в котором содержится произведенная кислота. Технологический газовый поток поступает в абсорбционную колонну F снизу и поднимается вверх, проходя последовательно через контактные ступени, в то время как водный поток технологической воды поступает в колонну сверху и движется вниз. Азотная кислота образуется в водной фазе вследствие абсорбции NOx. Пространства между тарелками обеспечивают время для происходящей в газовой фазе реакции окисления NO до NO2, в то время как ступень (тарелка) для контакта газовой и жидкой фаз обеспечивает необходимую площадь поверхности для абсорбции газов в водной фазе.

Произведенную азотную кислоту извлекают из абсорбционной колонны F через линию 13, а затем ее направляют в оборудование для последующей обработки или на хранение. Технологический газовый поток, поступающий в абсорбционную колонну F через линию 10, подвергается реакциям абсорбции и окисления 1-5, которые представлены выше, вплоть до заключительных ступеней абсорбции, где озон поступает через линию 6. Отходящий газ выходит из верхней части абсорбционной колонны F через линию 15 в теплообменник D. Отходящий газовый поток косвенно нагревается в результате теплообмена с технологическим газовым потоком, поступающим через линию 7. Нагреваемый отходящий газовый поток 17 поступает в турбодетандер G, где извлекается энергия давления газового потока, а затем газовый поток 3 выпускают через дымовую трубу.

Озон производят из кислорода, используя типичную установку для производства озона (не представлена на чертежах), и в случае необходимости давление содержащего озон кислорода повышают, используя компрессор, до давления абсорбционного оборудования. Содержащий озон газовый поток поступает на заключительные ступени абсорбции абсорбционной колонны F через линию 16.

Окисление NO озоном происходит на несколько порядков быстрее, чем в случае использования чистого кислорода. Пространство между двумя тарелками на заключительных ступенях абсорбционного оборудования обеспечивает требуемое время выдерживания для окисления оксидов азота до оксида азота(V), т.е. N2O5. Поскольку оксид азота(V) имеет высокую растворимость, он растворяются в воде практически моментально. Оксид азота(V) селективно образует азотную кислоту в водной среде. Поскольку в абсорбции участвует оксид азота(V), образование HNO2 в жидкой фазе в результате абсорбции оксида азота(IV) и его разложение с выделением NO полностью предотвращается на заключительных ступенях абсорбции, делая абсорбцию чрезвычайно эффективной для снижения содержания оксидов азота на выходе из секции отходящего газа. В том случае, когда озон поступает сверху ниже второй тарелки, процесс окисления озоном происходит в пространствах между второй и третьей тарелками и между первой и второй тарелками, в то время как абсорбция оксида азота(V) происходит на второй и первой тарелках. В отличие от технологии, описанной в патенте США № 5206002, все процессы окисления оксидов азота не обязательно происходят в газовой фазе сразу, но происходят в многочисленных газовых пространствах между ступенями абсорбции.

Данное решение не требует никакой дополнительной модификации оборудования для абсорбции азотной кислоты, за исключением введения озона через линию 16 в паровое пространство. Озон может также поступать в водную среду посредством погружения линии 16 в резервуар с жидкостью над тарелкой (не представлен на чертежах) или посредством удаления жидкости из тарелки с помощью насоса по замкнутому контуру (не представлен на чертежах); таким образом, оператор может выбирать способы введения озона на заключительные ступени абсорбционной колонны.

Данное решение является желательным в случае работающих при низком, среднем и атмосферном давление маломощных установок для производства азотной кислоты, поскольку оно способно увеличивать производство, сохраняя в то же время выбросы оксидов азота в отходящем газе в выбросах не выше допустимых экологических пределов.

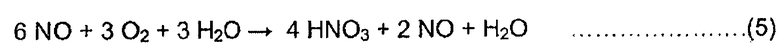

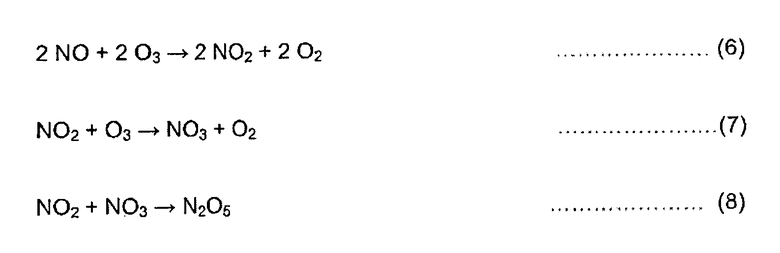

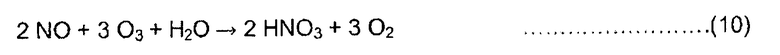

Окисление оксидов азота озоном включает несколько реакционных путей, приводящих к N2O5.

Абсорбция N2O5 в водной фазе приводит к образованию азотной кислоты:

Складывая уравнения реакций (5)-(9), получаем:

Снижение уровня оксидов азота в отходящем газе приводит к постепенному увеличению количества кислоты в водном потоке.

Как описано в любых источниках, в отличие от окисления кислородом, при окислении озоном не образуется HNO2 в водной фазе, и, таким образом, не происходит десорбция NO.

Фиг. 5 представляет окисление и абсорбцию на заключительных ступенях (секция отходящего газа).

Вторичные выбросы также сокращаются, поскольку избыток озона, который абсорбируется в водной фазе или разлагается при нагревании, когда отходящий газ нагревается перед поступлением в детандер G.

Согласно другому варианту осуществления настоящего изобретения, становится возможным увеличение производства азотной кислоты при одновременном продолжении сокращения выбросов оксидов азота. Это достигается посредством частичного или полного замещения вторичного воздуха кислородом. Как правило, обогащение кислородом обеспечивает требуемый кислород для основного превращения NO в HNO3; однако в результате этого увеличиваются выбросы оксидов азота с отходящим газом. Сочетание введения озона в секцию отходящего газа абсорбционного оборудования и обогащения кислородом поступающего вторичного воздуха обеспечивает интенсификацию производства азотной кислоты без увеличения выбросов оксидов азота.

Как представлено на фиг. 3, вместо линии вторичного воздуха установлено оборудование для введения вторичного воздуха и кислорода, которое обеспечивает введение сочетания вторичного воздуха и кислорода и позволяет изменять содержание кислорода вплоть до 100%. Остальные используемые условные обозначения являются такими же, как на фиг. 1.

Согласно еще одному варианту осуществления настоящего изобретения, снижение выбросов NOx с отходящим газом становится возможным в процессе производства азотной кислоты при давлении, близком к атмосферному давлению, где технологический газ очищается в последовательных насадочных колоннах. В то время, когда газовый поток проходит через последовательные насадочные колонны, он вступает в контакт с водным раствором азотной кислоты, концентрация которой постепенно уменьшается. Произведенная кислота выходит в отстойник первой насадочной колонны, и водный разбавленный раствор азотной кислоты из второй насадочной колонны заполняет освободившийся объем в отстойнике первой колонны. Отстойник второй колонны пополняется за счет потока водного раствора азотной кислоты в отстойник третьей колонны. Отстойник заключительной насадочной колонны пополняется за счет потока технологической воды. Озон поступает в заключительную насадочную колонну для окисления NOx, которое описано в уравнениях (6)-(10). Газовый поток, выходящий из заключительной насадочной колонны, направляется в дымовую трубу, поскольку в работающей при атмосферном давлении колонне отсутствует энергия давления для регенерации. Обогащение кислородом можно осуществлять посредством введения кислорода во вторичный воздух, поступающий в первую насадочную колонну.

Согласно еще одному варианту осуществления настоящего изобретения, содержащий NOx поток образуется в промышленном процессе, который не представляет собой производство азотной кислоты, например, в процессе окисления органического материала азотной кислотой, или в процессе обработки веществ азотной кислотой, или в процессе обработки материалов, где образуется NOx. Выбросы NOx из такого технологического потока можно снижать с эффективным извлечением азотной кислоты посредством использования газообразного кислорода для окисления в последовательности насадочных колонн. Газовый поток смешивается со стехиометрически избыточным количеством кислорода. В то время, когда газовый поток проходит через последовательные насадочные колонны, он вступает в контакт с водным раствором азотной кислоты, концентрация которой постепенно уменьшается. Извлеченная азотная кислота выходит из отстойника первой насадочной колонны, и разбавленный водный раствор азотной кислоты из второй насадочной колонны заполняет освободившийся объем в отстойнике первой колонны. Отстойник во второй колонне пополняется за счет потока водного раствора азотной кислоты в отстойнике третьей колонны. Отстойник заключительной насадочной колонны пополняется поступающей технологической водой. Озон поступает в заключительную насадочную колонну для окисления NOx, которое описано в уравнениях (6)-(10). Газовый поток, выходящий из заключительной насадочной колонны, направляется в дымовую трубу, имея значительно сниженное содержание NOx, основная масса которого превращается в извлекаемую азотную кислоту. Число насадочных колонн в данной последовательности может составлять предпочтительно от 2 до 6. Их можно устанавливать поверх друг друга, что упрощает перелив под действием силы тяжести. Вместо насадочной колонны можно также использовать любое другое устройство для контакта газовой и жидкой фаз.

Хотя настоящее изобретение описано в отношении его конкретных вариантов осуществления, очевидно, что другие многочисленные формы и модификации настоящего изобретения должны быть понятными для специалистов в данной области техники. Прилагаемую формулу настоящего изобретения, в общем, следует истолковывать, как распространяющуюся на все такие очевидные формы и модификации, которые действительно соответствуют идее и объему настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2018 |

|

RU2686037C1 |

| СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ ИЗ ВЫХОДЯЩИХ ГАЗОВ | 2014 |

|

RU2648894C2 |

| АБСОРБЦИОННАЯ КОЛОННА И СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2021 |

|

RU2830188C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ С ТРЕТИЧНЫМ СОКРАЩЕНИЕМ ВЫБРОСОВ NO И NO | 2018 |

|

RU2766114C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1998 |

|

RU2151736C1 |

| УСТРОЙСТВО И СПОСОБ ОЧИСТКИ ПОТОКА ГАЗА | 2011 |

|

RU2573677C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2017 |

|

RU2719430C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ, СПОСОБ МОДЕРНИЗАЦИИ | 2018 |

|

RU2749600C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПРИМЕСЕЙ ИЗ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2645987C2 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2000 |

|

RU2174946C1 |

Способ снижения содержания оксидов азота в отходящем газе из процесса производства азотной кислоты посредством введения озона в абсорбционную колонну производственного процесса. Образование азотной кислоты также интенсифицируется посредством введения смеси вторичного воздуха и кислорода в абсорбционную колонну. 4 н. и 31 з.п. ф-лы, 5 ил.

1. Способ удаления загрязняющих веществ из отходящего газового потока в процессе производства азотной кислоты, в котором азотную кислоту извлекают из абсорбционной колонны, включающий введение озона в вышеупомянутую абсорбционную колонну, где абсорбционная колонна представляет собой многоступенчатую абсорбционную колонну, и озон вводят на заключительную ступень абсорбционной колонны, и оксиды азота окисляются с образованием N2O5.

2. Способ по п. 1, в котором вышеупомянутые загрязняющие вещества выбраны из группы, которую составляют оксиды азота.

3. Способ по п. 1, в котором вышеупомянутая абсорбционная колонна представляет собой многоступенчатую абсорбционную колонну.

4. Способ по п. 3, в котором вышеупомянутая абсорбционная колонна представляет собой тарельчатую колонну, имеющую от 20 до 70 тарелок.

5. Способ по п. 3, в котором вышеупомянутый озон вступает в контакт с вышеупомянутыми оксидами азота между вышеупомянутыми тарелками.

6. Способ по п. 1, дополнительно включающий введение кислорода в вышеупомянутую абсорбционную колонну.

7. Способ по п. 1, в котором вышеупомянутый озон вводят на заключительной ступени вышеупомянутой абсорбционной колонны.

8. Способ по п. 1, в котором вышеупомянутый озон нагнетают до давления вышеупомянутой абсорбционной колонны.

9. Способ удаления загрязняющих веществ из отходящего газового потока в процессе производства азотной кислоты, в котором азотную кислоту извлекают из абсорбционной колонны, включающий введение технологического газового потока и обогащенного кислородсодержащего потока в абсорбционную колонну и введение озона в вышеупомянутую абсорбционную колонну, где абсорбционная колонна представляет собой многоступенчатую абсорбционную колонну, и озон вводят на заключительную ступень абсорбционной колонны, и оксиды азота окисляются с образованием N2O5.

10. Способ по п. 9, в котором вышеупомянутые загрязняющие вещества выбраны из группы, которую составляют оксиды азота.

11. Способ по п. 9, в котором вышеупомянутая абсорбционная колонна представляет собой многоступенчатую абсорбционную колонну.

12. Способ по п. 9, в котором вышеупомянутая абсорбционная колонна представляет собой тарельчатую колонну, имеющую от 20 до 70 тарелок.

13. Способ по п. 12, в котором вышеупомянутый озон вступает в контакт с вышеупомянутыми оксидами азота между вышеупомянутыми тарелками.

14. Способ по п. 9, дополнительно включающий введение кислорода в вышеупомянутую абсорбционную колонну.

15. Способ по п. 14, в котором вышеупомянутый озон вводят на заключительной ступени вышеупомянутой абсорбционной колонны.

16. Способ по п. 9, в котором вышеупомянутый озон нагнетают до давления вышеупомянутой абсорбционной колонны.

17. Способ по п. 16, в котором вышеупомянутая абсорбционная колонна представляет собой последовательность насадочных абсорбционных колонн.

18. Способ по п. 17, в котором озон вводят в заключительную насадочную абсорбционную колонну в вышеупомянутой последовательности насадочных абсорбционных колонн.

19. Способ производства азотной кислоты, включающий следующие стадии:

a) реакция аммиака в аммиачном конвертере;

b) введение продуктов реакции, полученных на стадии (а), в установку регенерации отходящего тепла;

c) введение продуктов реакции, полученных на стадии (b), в теплообменник, который нагревает вышеупомянутые продукты реакции;

d) введение продуктов реакции, полученных на стадии (с), в холодильный конденсатор, который охлаждает вышеупомянутые продукты реакции;

e) введение охлажденных продуктов реакции, полученных на стадии (d), в абсорбционную колонну, в которой азотная кислота отделяется от отходящего газа; и

f) введение озона в вышеупомянутую абсорбционную колонну для реакции с загрязняющими веществами, которые содержит вышеупомянутый отходящий газ.

20. Способ по п. 19, в котором вышеупомянутые загрязняющие вещества выбраны из группы, которую составляют оксиды азота.

21. Способ по п. 19, в котором вышеупомянутая абсорбционная колонна представляет собой многоступенчатую абсорбционную колонну.

22. Способ по п. 21, в котором вышеупомянутая абсорбционная колонна представляет собой тарельчатую колонну, имеющую от 20 до 70 тарелок.

23. Способ по п. 21, в котором вышеупомянутый озон вступает в контакт с вышеупомянутыми оксидами азота между вышеупомянутыми тарелками.

24. Способ по п. 19, дополнительно включающий введение кислорода в вышеупомянутую абсорбционную колонну.

25. Способ по п. 19, в котором вышеупомянутый озон вводят в заключительную ступень вышеупомянутой абсорбционной колонны.

26. Способ по п. 19, в котором вышеупомянутый озон нагнетают до давления вышеупомянутой абсорбционной колонны.

27. Способ удаления загрязняющих веществ из газового потока в промышленный процесс, включающий следующие стадии:

a) смешивание вышеупомянутого газового потока со стехиометрически избыточным количеством кислорода;

b) введение вышеупомянутого смешанного газового потока в первую насадочную колонну;

c) контакт вышеупомянутого смешанного газового потока с водным раствором азотной кислоты;

d) введение смешанного газового потока, полученного на стадии (с), во вторую насадочную колонну и приведение его в контакт с водным раствором азотной кислоты;

e) контакт вышеупомянутого смешанного газового потока с озоном в вышеупомянутой второй насадочной колонне, где абсорбционная колонна представляет собой многоступенчатую абсорбционную колонну, и озон вводят на заключительную ступень абсорбционной колонны, и оксиды азота окисляются с образованием N2O5; и

f) извлечение вышеупомянутого газового потока.

28. Способ по п. 27, в котором вышеупомянутый промышленный процесс выбран из группы, которую составляют окисление органического материала азотной кислотой и обработка веществ азотной кислотой.

29. Способ по п. 27, в котором вышеупомянутые загрязняющие вещества выбраны из группы, которую составляют оксиды азота.

30. Способ по п. 27, в котором вышеупомянутая азотная кислота в вышеупомянутой второй насадочной колонне имеет меньшую концентрацию, чем вышеупомянутая азотная кислота в вышеупомянутой первой насадочной колонне.

31. Способ по п. 27, в котором используют от двух до шести насадочных колонн.

32. Способ по п. 27, в котором отстойник в вышеупомянутой первой насадочной колонне пополняется водным раствором азотной кислоты из вышеупомянутой второй насадочной колонны.

33. Способ по п. 27, в котором отстойник в вышеупомянутой второй насадочной колонне пополняется технологической питательной водой.

34. Способ по п. 27, в котором вышеупомянутые насадочные колонны установлены последовательно.

35. Способ по п. 34, в котором вышеупомянутые насадочные колонны установлены друг на друга вертикально.

| US 3991167 A, 09.11.1976 | |||

| US 4200616 A, 29.04.1980 | |||

| СПОСОБ СЕЛЕКТИВНОЙ НЕКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2006 |

|

RU2314861C1 |

Авторы

Даты

2016-11-10—Публикация

2012-08-21—Подача