Техническое решение относится к технологии механической обработки сварного шва при ремонте железнодорожных рельсов, а именно к технологии удаления грата при алюминотермитной сварке методом промежуточного литья, и может быть использовано при ремонте рельсов без их снятия с железнодорожного полотна.

При алюминотермитной сварке в зоне формирования сварного шва выполняют плавку металла из литейного компонента и выпускают термитный металл в литейную форму. Затем металл сварного шва остывает и кристаллизуется. После кристаллизации металла, пока он еще находится в горячем состоянии, осуществляют формирование головки рельса в зоне сварного шва путем удаления прибыльной части сварного шва.

Прибыльная часть сварного шва (или грат) - это излишек металла сварного шва над поверхностью катания и с боковых сторон головки рельса, подлежащий удалению.

В настоящее время для срезания (или снятия) грата используют обрезной инструмент, например гидравлический обрезной станок или гратосниматель. Режущие кромки ножей обрезного инструмента соответствуют профилю головки рельса.

После снятия грата выполняют предварительное шлифование прибыльной части сварного шва, выдерживают сварной шов до полного остывания и выполняют чистовую шлифовку головки рельса в зоне сварного соединения.

После выполнения всех операций механической обработки осуществляют контроль качества сварного шва на месте производства работ, выполняемый в соответствии с требованиями нормативных документов или технологических инструкций. Согласно установленным требованиям снаружи сварного шва не допускается наличие пор, непроваров, газовых пузырей, трещин, выходящих на поверхность стыка. После визуального контроля проверяют геометрию рельса, а затем выполняют неразрушающий контроль качества сварного шва ультразвуковым методом. В случае обнаружения недопустимого дефекта его устраняют путем вырезки участка рельса в зоне соединения, при этом на место удаленного дефектного участка рельса устанавливают новый и выполняют термитную сварку (с обоих концов нового участка рельса).

Рельсовые пути при эксплуатации подвергаются циклическим динамическим нагрузкам и ударным воздействиям, в связи с чем сварные соединения должны обладать высокими физико-механическими характеристиками, а также эксплуатационными показателями (сопротивлением износу и воздействию циклических нагрузок). Кроме того, следует учитывать, что при проведении ремонтных работ требуется закрытие движения подвижного состава на железнодорожном участке, а устранение недопустимых дефектов, выявленных при контроле качества сварного соединения, дополнительно увеличивает время перекрытия движения на участке ремонта и приводит к значительным сбоям в расписании движения составов, что является крайне нежелательным обстоятельством.

Вышеназванные факторы обуславливают высокие требования к качеству сварных рельсовых соединений.

Актуальной задачей является разработка новых технологий сварочных операций, обеспечивающих отсутствие дефектов сварного шва и повышение физико-механических характеристик, что позволяет повысить эксплуатационную надежность и продлить срок службы рельсовых путей.

Российские и зарубежные компании, специализирующиеся в области технологии сварки, разрабатывают новые способы алюминотермитной сварки (АТС) и выполнения отдельных технологических операций. Эти разработки относятся в основном к совершенствованию состава термитной смеси, режимов плавки и выпуска металла, а исследованиям и разработкам, направленным на совершенствование отдельных механических операций, в частности формирования профиля головки рельса, уделяется значительно меньше внимания. При этом, как показывает практика, именно первичная механическая обработка сварного шва, представляющая собой срезание прибыльной части металла сварного шва с трех сторон головки рельса - по поверхности катания и боковым граням, является одной из наиболее ответственных технологических операций, существенно влияющих на качество сварного соединения.

При производстве АТС применяется 3 типа сварочных зазоров, различных по ширине: L25 («1-дюймовый», номинальное значение ширины составляет 25 мм, на практике может применяться в интервале 25-28 мм), L50 («2-дюймовый», номинальное значение ширины составляет 50 мм, на практике может применяться в интервале 45-50 мм), L75 («3-дюймовый», номинальное значение ширины составляет 75 мм, на практике может применяться в интервале 70-80 мм, также называется широким или ремонтным зазором). Величины сварочных зазоров рекомендованы на основе практического опыта. В соответствии с этими величинами рассчитывают и выпускают стандартные порции термитной смеси.

Наиболее распространена алюминотермитная сварка рельсов со стандартным зазором номинальной шириной 25 мм, как наиболее оптимальным с точки зрения ряда факторов: качества сварного шва, расхода сварочного материала (термитной смеси), скорости ведения процесса и т.п. Как показала многолетняя мировая практика, зазоры меньшей ширины обладают повышенным риском образования дефектов в отдельных зонах сварного шва по сечению рельса.

Зазоры L50 и L75 требуют повышенного расхода материала и более длительного процесса сварки, они применяются значительно реже, но сварка с такими зазорами необходима при плановой замене частей стрелочных переводов, а также при ремонте целого ряда дефектов в рельсах или сварных стыках.

В связи с необходимостью обеспечения высокого качества сварных соединений разрабатываются мероприятия, направленные на улучшение структуры металла в сварном шве и околошовной зоне, обеспечивающие улучшение физико-механических характеристик и эксплуатационных показателей. Известно, например, применение принудительного охлаждения струей сжатого воздуха зоны сварного шва и околошовной зоны, выполняемое после выпуска металла в сварочный зазор, до температуры 250-300°С, а затем - на воздухе, после которого производится срезание излишков металла с головки рельса [патент №RU 2574144 С1 «Способ алюминотермитной сварки рельсов и устройство для его осуществления», МПК В23К 23/00, дата публ. 10.02.2016]. Однако исследования механических характеристик и эксплуатационных свойств металла в зоне сварки показали, что при ускоренном охлаждении в указанных участках может происходить закалка, а следовательно, возрастает опасность появления холодных трещин, увеличивающих вероятность возникновения хрупких разрушений в области сварного шва [С.В. Пасько и др. Алюминотермитная сварка рельсов методом промежуточного литья: уч. пособие. Новосибирск: Изд-во СГУПСа, 2010, с. 23-24]. Также известен способ термитной сварки рельсов [патентная заявка № JP 2008137053 А, «Thermit welding method for rail», МПК B23K 23/00, дата публ. 19.06.2008], направленный на улучшение усталостных характеристик сварного соединения за счет выполнения этапа удаления сварных наплывов (срезания грата) абразивным инструментом после пассивного охлаждения шва до комнатной температуры. Однако удаление грата абразивным инструментом является чрезвычайно трудоемким и длительным процессом, что является негативным фактором при ремонте железнодорожных рельсов без снятия их с полотна, т.к. значительно увеличивает время закрытия движения составов по ремонтируемому участку.

Обрезные приспособления, или гратосниматели, применяемые для операции срезания прибыльной части сварного шва, могут представлять собой как отдельное оборудование (инструмент), так и являться частью передвижного сварочного комплекса (сварочной машины).

Срезание грата может осуществляться в направлении от одной границы сварного шва к другой - за один проход режущего инструмента, например:

- при функционировании инструмента для удаления наплывов сварного шва [заявка № WO 2015010636, «Bead removing tool and asymmetrical sectional grooved steel rail flash welder using same», МПК B23K 37/00, E01B 31/18, дата публ. 29.01.2015], содержащего резцы, режущие кромки которых охватывают рельс по всему периметру в поперечном сечении, срез грата производится за один проход режущего инструмента вдоль рельса;

- при функционировании устройства для удаления грата [патент №RU 28645 U1 «Устройство для удаления грата», МПК B23K 11/00, дата публ. 10.04.2003], входящего в состав сварочной машины и содержащего два ножа, симметрично расположенные с одной и с другой стороны свариваемого по шву рельса, снабженные режущими кромками, повторяющими профиль рельса, и имеющие возможность горизонтального продольного перемещения по рельсу, снятие грата осуществляется с горячего шва за счет одного хода сварочной машины вдоль рельса.

Также для удаления грата применяются гратосниматели, ножи которых осуществляют встречное движение и производят одновременное срезание грата с обеих сторон сварного шва в направлении от периферии к центру, например:

- с помощью обрезного приспособления [патент №RU 16661 U1 «Обрезное приспособление», МПК Е01В 31/12, дата публ. 27.01.2001] срезание грата происходит при встречном внедрении ножей в наплыв сварного шва, при этом приспособление устанавливают на головку рельса так, чтобы наплыв был расположен между ножами, режущие кромки которых прилегают к поверхности головки рельса; при работе ножи осуществляют встречное движение, и после касания обоими ножами поверхности наплыва сварного шва они начинают совместное встречное внедрение с последующим удалением наплыва;

- с помощью гратоснимателя EGH 2 [адрес интернет-страницы: http://rtsvarka.ru/obomdovanie-dlya-alyuminotermitnoy-svarki.htm выполняют обрезку горячих обливов металла после алюминотермитной сварки рельсов, при этом два ножа (резца), соответствующие профилю рельса, скользят по головке рельса навстречу друг другу (при передаче движения от двух гидравлических цилиндров).

Сведения о выполнении операции срезания прибыльной части сварного шва при алюминотермитной сварке рельсов приведены, в частности, в следующих источниках.

- ГОСТ Р 57181-2016 «Сварка рельсов термитная. Технологический процесс» устанавливает последовательность выполнения отдельных технологических операций, их способы и приемы выполнения, в том числе и срезания грата: после выпуска термитного металла в литейную форму металл сварного шва кристаллизуется, время кристаллизации составляет 3,5-7 мин, после чего с помощью обрезного гидравлического станка производят удаление прибыльной части шва, при этом обрезку прибыльной части выполняют в течение 10-15 с.

- В учебном пособии «Алюминотермитная сварка рельсов» [Уч. пособие для образовательных учреждений, реализующих программы ДПО по профессии 18350 "Сварщик термитной сварки" 2-го разр.: «Алюминотермитная сварка рельсов» под ред. Н.Н. Воронина, М.: Уч.-методич. центр по образованию на ж/д транспорте, 2013, с. 95] содержится описание операции механической обработки по формированию головки рельса в зоне сварного шва, при которой срезание прибыльной части сварного шва производится после кристаллизации металла в сварочном зазоре. Время кристаллизации составляет 3,0-3,5 мин после выпуска металла в литейную форму. Прибыльную часть сварного шва на головке рельса удаляют с помощью гидравлического обрезного станка, при этом металл еще находится в горячем пластическом состоянии. Обрезка прибыльной части занимает 10-15 с.

- В патентах №№ RU 2088390 С1 [«Способ алюмотермической сварки рельсов», МПК B23K 23/00, дата публ. 27.08.1997], RU 2124424 С1 [«Способ ремонта рельсов», МПК B23K 23/00, дата публ. 10.01.1999], RU 2543112 С2 [«Способ переустройства действующего звеньевого рельсового пути в бесстыковой путь», МПК Е01В 11/52, дата публ. 27.02.2015] содержится описание способа удаления грата, при котором срезание прибыльной части с головки сваренного рельса производится после кристаллизации металла сварного шва, время которой составляет 4,5-5 мин после окончания выпуска металла, при этом для срезания излишков металла используется обрезное приспособление (гратосниматель). В патенте №RU 2124424 С1 указано, что оптимальный сварочный зазор для алюминотермитной сварки составляет 24-26 мм, также расстояние между концами рельса может составлять 70 мм.

Из приведенных выше сведений о выполнении операции срезания прибыльной части сварного шва видно, что известные источники не выделяют отдельно режим срезания грата при АТС с широким зазором, в них не содержится параметров выполнения данной технологической операции, рекомендуемых индивидуально для АТС с зазором L75 (например, время кристаллизации металла, т.е. время после окончания выпуска расплавленного металла в литейную форму; время, в течение которого производят срезание грата).

Также в известных источниках не содержится указаний о предпочтительности выполнения срезания излишков металла сварного шва в определенном направлении. Направление срезания грата (с обеих сторон сварного шва от периферии к центру, когда два ножа одновременно идут навстречу друг другу, или в направлении от одной границы сварного шва к другой за один проход режущего инструмента) определяется конструктивным выполнением используемого обрезного приспособления.

Однако многолетний практический опыт сварочных работ и исследования дефектов сварных соединений показали, что при условии соблюдения всех требований действующих технологических регламентов по алюминотермитной сварке именно при сварке с широким зазором (с зазором L75) значительно чаще, чем при сварке с зазором L25 или L50, имеют место такие дефекты сварного шва, как внутренние горячие трещины, вырывы и рыхлости металла, являющиеся наиболее опасными дефектами, так как они расположены в глубине металла и могут не выйти на поверхность даже после операции абразивной шлифовки, при этом они не обнаруживаются средствами ультразвуковой дефектоскопии и могут быть не видны на поверхности и не выявляться при пенетрационном контроле.

В качестве технического решения (прототипа), наиболее близкого по совокупности существенных признаков к заявляемому способу, предлагается способ удаления излишков сварного шва при алюминотермитной сварке рельса [патент №US 4275499 «Apparatus for removing the surplus welding material», МПК B23D 79/02, E01B 31/15, дата публ. 30.06.1981], при котором срезание осуществляется идентичными режущими инструментами, режущие кромки которых повторяют профиль головки рельса. После снятия литейной формы, когда сварной шов еще горячий, обрезное устройство устанавливают на рельсе параллельно продольной оси рельса так, чтобы излишек сварного шва был расположен между ножами, после чего ножи приводят в движение навстречу друг другу, и они срезают излишки металла. Движение ножей продолжается до момента их соприкосновения. Время срезания грата составляет 30 с.

В качестве недостатка известного способа следует отметить тот же фактор, что и в случае приведенных ранее известных источников: применение способа предложено для любого типа сварочного зазора, не выделяется отдельно режим для срезания грата при сварке с широким зазором.

Кроме того, следует отметить, что не определен рекомендуемый интервал времени кристаллизации металла сварного шва, после которого начинают срезание грата, указано лишь, что излишек сварного шва удаляют, пока металл шва еще горячий.

Специфика АТС с увеличенным зазором (L75) такова, что металл в зазоре остывает более неравномерно, чем в зазоре L25 или L50, в результате чего, когда в периферийных зонах шва уже сформировалась кристаллическая структура, позволяющая выполнить чистый срез металла, то в центральной зоне в глубине шва кристаллическая структура еще не сформировалась, и срезание металла (при снятии грата) в таком состоянии приводит к появлению вышеназванных дефектов, что находит подтверждение на практике: при сварке с широким зазором именно в центральной зоне сварного шва более часто (по сравнению с L25 и L50) встречаются внутренние трещины, вырывы, рыхлости металла. Необходимо также обратить внимание, что в известных способах срезания грата не предусмотрен пошаговый режим, при котором выдерживается пауза между этапом срезания грата в периферийных зонах сварного шва и этапом срезания грата в центральной зоне шва.

Практика показывает, что при выполнении АТС с зазорами L25 и L50 при снятии грата в соответствии с известными способами обеспечивается требуемое качество сварного шва: после срезания прибыльной части в металле сварного шва в основном отсутствуют дефекты типа задиров, горячих трещин и вырывов металла шва.

Время кристаллизации металла, определяющее начало срезания грата после окончания выпуска металла в литейную форму, определяют либо при помощи компьютерного моделирования, либо на основе практического опыта. Прибыльную часть шва необходимо срезать тогда, когда металл, с одной стороны, еще находится в разогретом состоянии и сохраняет свою пластичность, но уже имеет достаточную прочность (кристаллическая структура уже сформировалась), чтобы обеспечить возможность чистого среза металла, а с другой стороны металл еще не застыл до такого состояния (т.е. не приобрел чрезмерную прочность), при котором срезание излишков металла становится затруднительным и требует приложения значительно больших усилий.

При выполнении АТС с зазорами L25 и L50 остывание (и кристаллизация) термитного металла в объеме сварного шва происходит с достаточно высокой степенью равномерности, что позволяет в установленный временной промежуток срезать грат в соответствии с известными способами, обеспечивая при этом требуемое качество сварного шва (без трещин, вырывов и задиров).

Однако, как упоминалось ранее, иная ситуация имеет место при срезании прибыльной части сварного шва при АТС с широким зазором (L75). Увеличенный сварочный зазор требует большего количества сварочного материала (т.е. жидкого металла с температурой около 2000°С), что приводит к увеличению времени кристаллизации металла в форме после заливки и более высокой неравномерности распределения температуры металла.

Исследования качества сварных соединений при АТС с широким зазором подтверждают наличие дефектов, локализованных, как правило, в центральной зоне (области) сварного шва: в пределах ± (20-25) мм от поперечной оси сварного шва (или сварочного зазора), в то время как периферийные зоны, расположенные с обеих сторон от центральной зоны к границам сварного шва, не подвержены появлению таких дефектов.

Есть основания считать появление данных дефектов следствием снятия грата в условиях несформировавшейся кристаллической структуры (недостаточно остывшего металла шва) и неравномерности остывания шва, то есть неравномерности распределения температуры металла в объеме шва, особенно - вдоль направления срезания грата.

Поверхностные слои металла шва остывают, а значит, и кристаллизуются быстрее, чем глубинные. Следовательно, чем больше сварочный зазор и больше объем металла сварного шва, тем более неравномерно по своему объему остывает металл. Увеличению скорости и неравномерности остывания способствует повышенный внутренний теплоотвод - со стороны свариваемых рельсов (с торцов сварного шва), а также с поверхности сварного шва - за счет остывания на воздухе.

Срезание грата режущими кромками ножей по сути представляет собой деформацию сдвига излишков горячего металла. При этом движущиеся ножи в местах их контакта и врезания в горячий металл шва увеличивают локальный теплоотвод и неравномерность температуры по слоям. Срезание ближайших к ножам слоев металла происходит без нарушения структуры металла, а внутренние слои подвергаются значительным деформациям сдвига и смятия. Образуются локальные внутренние нарушения еще не сформировавшейся кристаллической решетки и, как следствие, - микро- и макронадрывы, трещины и рыхлости. Эти дефекты могут стать видны в процессе дальнейшей механической обработки сварного шва шлифовкой (черновой и чистовой), но могут и не выйти на поверхность, что в дальнейшем, при эксплуатации рельсовых путей станет причиной появления дефекта сварного соединения и приведет к необходимости ремонта или замены рельса.

Указанные факторы требуют определения параметров режима срезания прибыльной части сварного шва при алюминотермитной сварке рельсов с широким сварочным зазором (L75), при которых обеспечивается повышение качества сварного шва.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является снижение рисков появления дефектов сварного шва при алюминотермитной сварке с широким сварочным зазором, что позволит обеспечить повышение качества сварного соединения.

Авторами были проведены экспериментальные исследования режимов срезания грата с головки рельса при алюминотермитной сварке (в том числе - рельсов с наиболее широко распространенным профилем типа Р65) с широким сварочным зазором. Выполнена практическая отработка операции снятия грата для серии образцов объемно-закаленных рельсов в режимах с различными параметрами. Исследованы характеристики опытных образцов и выполнен сравнительный оценочный анализ. В результате проведенных исследований выявлены оптимальные параметры выполнения технологической операции удаления прибыльной части сварного шва при АТС с широким зазором.

Для достижения указанного выше технического результата предлагается способ срезания прибыльной части сварного шва при алюминотермитной сварке рельсов с широким сварочным зазором, при котором срезание прибыльной части сварного шва с головки рельса выполняют с обеих сторон сварного шва в направлении от периферии к центру посредством ножей обрезного инструмента. Срезание прибыльной части сварного шва начинают через 13-13,5 мин после окончания выпуска расплавленного металла в литейную форму и выполняют до сведения ножей обрезного инструмента на расстояние между ними 40-50 мм. Срезание прибыльной части периферийной зоны сварного шва с каждой стороны сварного шва выполняют в течение 15-20 с. Затем прекращают срезание и выдерживают паузу 30-45 с, после чего в течение 20-25 с выполняют срезание прибыльной части центральной зоны сварного шва до сведения ножей обрезного инструмента друг с другом.

В заявляемом техническом решении и в прототипе общим является выполнение срезания прибыльной части сварного шва головки рельса ножами обрезного инструмента при их перемещении навстречу друг другу от периферии к центру, срезание прибыльной части шва производится в горячем состоянии в течение установленного интервала времени.

При этом, согласно заявляемому способу, срезание прибыльной части сварного шва в два этапа с паузой между ними, при соблюдении указанных выше технологических параметров позволяет минимизировать риски появления дефектов сварного шва, в частности локализованных в центральной зоне сварного шва (внутренних трещин, вырывов и др.), что подтверждается результатами контрольных исследований качества экспериментальных образцов в лабораторных условиях.

Как было отмечено ранее, имеются основания считать, что при алюминотермитной сварке с широким сварочным зазором в наружных слоях металла сварного шва процесс остывания и формирования кристаллической структуры происходит со значительным опережением аналогичных процессов в глубинных слоях металла шва. Поэтому срезание грата по периферии шва необходимо производить, когда в периферийных зонах уже сформировалась кристаллическая структура, но металл еще не набрал прочности, при которой требуется существенное увеличение усилия для срезания излишков металла. Выдерживание временной паузы после срезания грата в периферийных зонах обусловлено необходимостью ожидания остывания глубинных слоев металла сварного шва (в центральной зоне шва) и их кристаллизации, позволяющей осуществить чистый срез излишков металла центральной зоны сварного шва, без создания при этом деформаций сдвига и смятия во внутренних слоях металла и без локальных нарушений структуры металла, которые и являются причинами появления дефектов сварного шва в виде внутренних трещин, надрывов, рыхлости.

В процессе кристаллизации металла сварного шва при выполнении ремонтных работ невозможно прямо или косвенно контролировать изменение температуры в глубинных слоях металла шва, чтобы точно определить момент, когда следует производить срезание грата на отдельных участках.

Параметры режима выполнения операции срезания грата выявлены эмпирическим путем, при анализе результатов исследований свойств экспериментальных образцов (проб сварок).

Так как сварной зазор (и, соответственно, сварной шов) симметричен относительно своей поперечной оси, протекание процессов в симметричных зонах сварного шва можно считать аналогичным, поэтому срезание грата выполняют одновременно с обеих сторон сварного шва в направлении от периферии к центру. Для срезания грата используется обрезной инструмент (гратосниматель), ножи которого имеют возможность при установке на рельс перемещаться навстречу друг другу до момента их сведения. Ножи перемещаются от периферии к центру одновременно навстречу друг другу до расстояния между ними 40-50 мм, которое соответствует выявленной авторами величине центральной области (зоны) сварного шва с широким зазором, в которой необходимо проводить более позднее (по сравнению с периферией) срезание грата в силу описанных ранее особенностей процесса кристаллизации металла в данной области.

Срезание излишков металла сварного шва начинают с периферийных зон сварного шва, где металл в процессе кристаллизации уже набрал достаточную прочность. Достигнув границы центральной зоны сварного шва, выдерживают паузу, чтобы в данной области глубинные слои также успели достигнуть достаточной прочности в процессе кристаллизации, и только после этого выполняют срезание грата центральной зоны шва. Таким образом, согласно предлагаемому способу, периферийные области сварного шва, где происходит более раннее остывание металла, обрабатываются раньше, а центральная область сварного шва - позже.

Установленные параметры времени (13-13,5 мин - время, через которое после выпуска расплавленного металла в литейную форму начинают срезание грата с периферийных зон сварного шва (время кристаллизации), 15-20 с - время, в течение которого выполняют срезание грата с периферийных зон шва, 30-45 с - время паузы на границе центральной зоны шва, в течение которого не производится срезание металла, и 20-25 с - время, в течение которого выполняют удаление грата центральной зоны сварного шва) обеспечивают достижение оптимальной структуры металла для выполнения срезания грата и на периферии, и в центральной области сварного шва.

Соблюдение установленных технологических параметров срезания грата при АТС с широким сварочным зазором обеспечивает условия формирования сварного соединения, при которых существенно снижены риски появления таких дефектов сварного шва, как внутренние трещины, рыхлости металла, вырывы.

Лабораторный контроль качества образцов подтвердил отсутствие дефектов сварного шва.

Графические материалы, поясняющие способ срезания прибыльной части сварного шва, содержат:

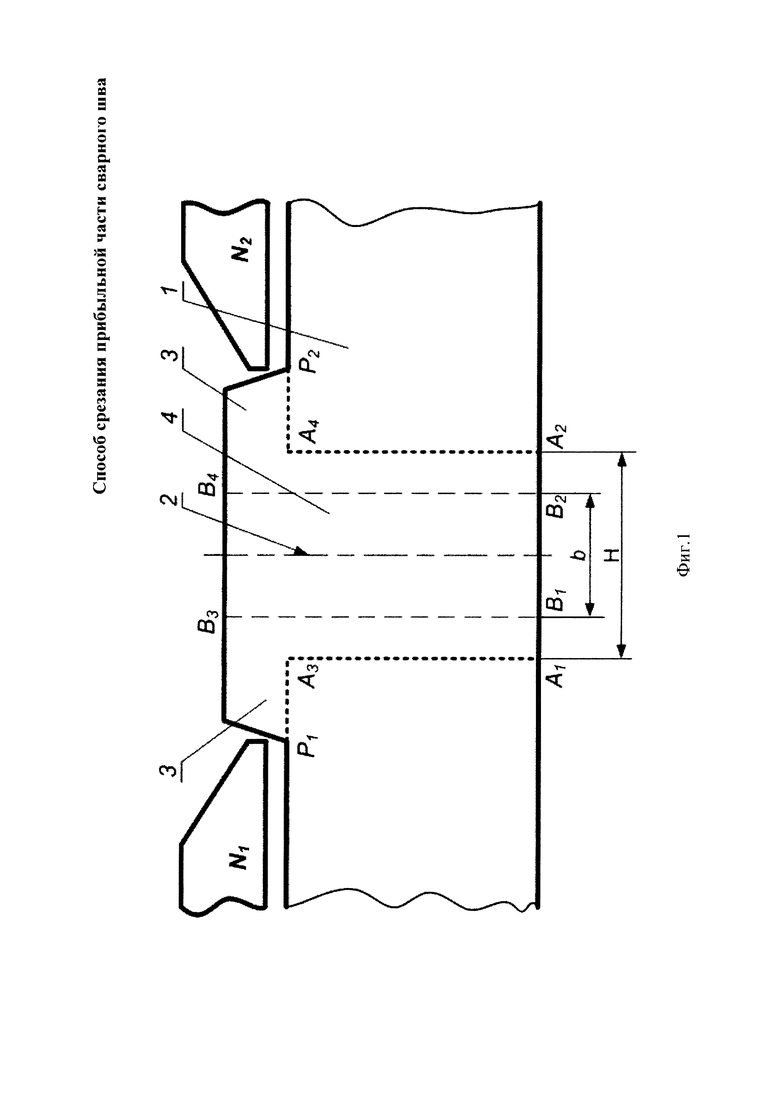

фиг. 1, на которой представлена условная схема продольного разреза сварного шва (границы между центральной и периферийными зонами показаны условно, переходные области на границе контакта термитной смеси и свариваемого участка рельса после сварки не показаны);

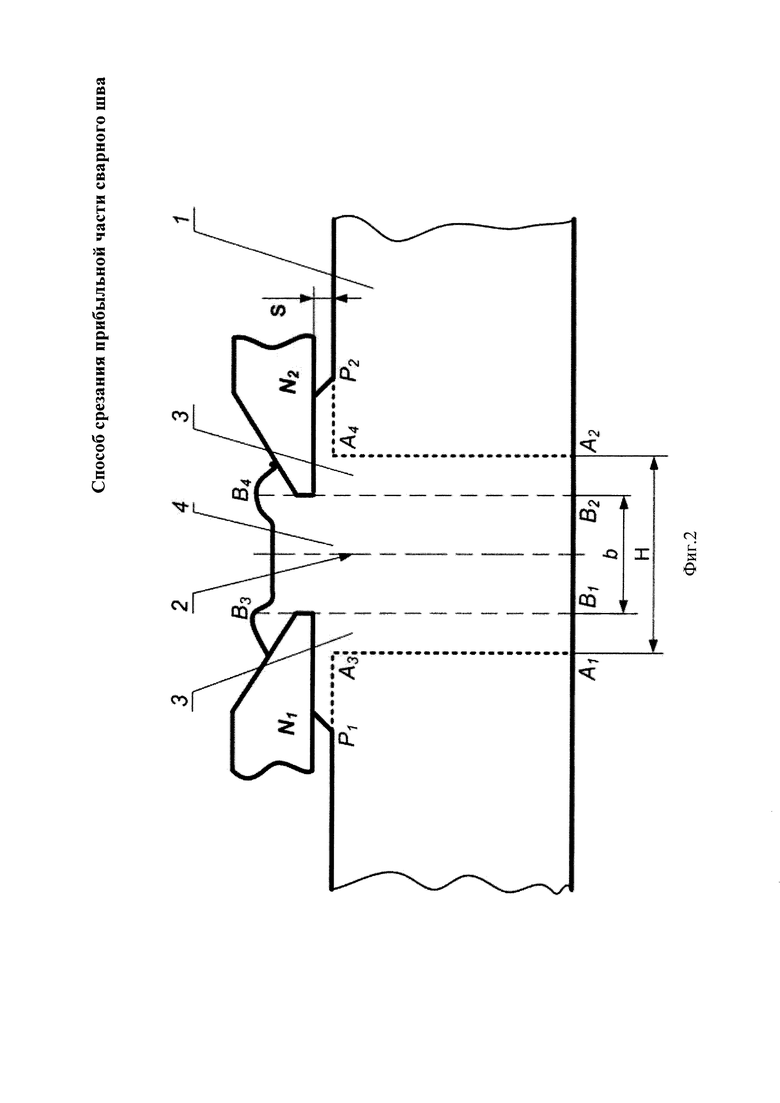

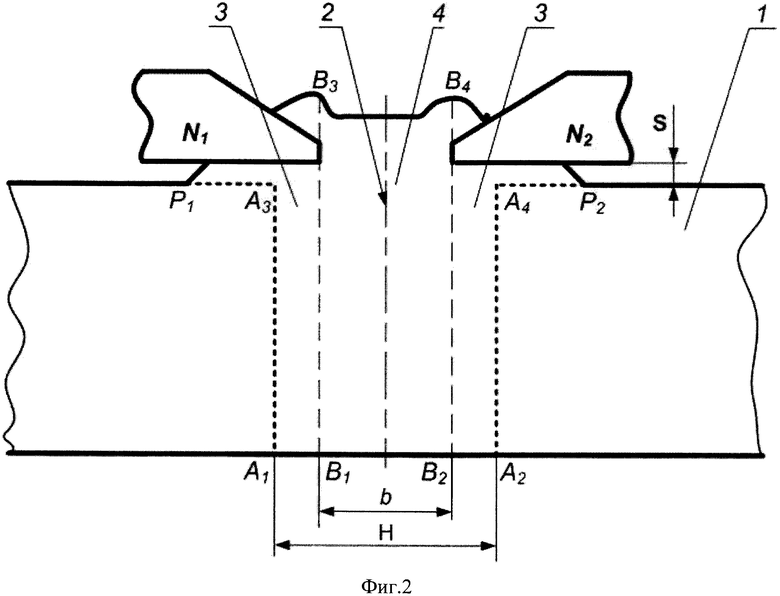

фиг. 2, на которой представлена схема срезания грата (положение ножей показано во время паузы).

Заявляемый способ срезания прибыльной части сварного шва может быть осуществлен следующим образом.

При ремонте рельсов в пути (т.е. без снятия их с железнодорожного полотна), когда требуется проведение алюминотермитной сварки с широким сварочным зазором, номинальная ширина зазора между свариваемыми участками рельса 1 составляет 75 мм (фиг. 1: ширина сварочного зазора между границами A1-A3 и А2-А4 свариваемых участков обозначена Н), при этом ширина прибыльной части (на фиг. 1 обозначена контуром Р1-В3-В4-Р2) сварного шва на поверхности катания головки рельса обычно бывает в пределах 120-130 мм. Сначала выполняют подготовительные операции, формируют сварочный зазор, устанавливают оборудование, при этом литейную форму устанавливают по оси 2 зазора, после чего производят операции сварки. После окончания выпуска расплавленного металла в литейную форму происходит процесс кристаллизации металла. С помощью установленного на рельсе обрезного инструмента (гратоснимателя) производят первичную механическую обработку сварного шва: срезание грата с трех сторон головки рельса - по поверхности катания и обеим боковым граням. Для срезания грата может быть использован, например, гратосниматель EGH 2, снабженный двумя ножами (резцами), соответствующими профилю рельса, рабочий ход резцов составляет 145 мм.

Гратосниматель закреплен на рельсе, в начальном положении ножи разведены, и прибыльная часть сварного шва расположена между ними: ножи подведены к границам прибыльной части сварного шва (фиг. 1). Через 13 мин после окончания выпуска металла начинают срезание грата с периферийных зон 3 шва по направлению от края (от периферии) к центру (к оси 2): от P1 к В3 и от Р2 к В4 (фиг. 1). Экспериментально выявлено, что срезание грата может быть начато и несколько позже, но не позднее 13,5 мин. Установленный интервал 13-13,5 мин является оптимальным для кристаллизации металла периферийных зон шва. При работе гратоснимателя ножи под действием гидроцилиндров скользят по головке рельса навстречу друг другу и срезают излишки металла. Параметры функционирования ножей гратоснимателя задаются автоматическими настройками оборудования. Срезание прибыльной части периферийных зон 3 сварного шва в границах участков Р1-В3 и Р2-В4 выполняется в течение 15-20 с до сближения ножей N1 и N2 (фиг. 2) на расстояние 40-50 мм (расстояние «b»), соответствующее границам центральной зоны 4 сварного шва (на фиг. 1: область В1-В3-В4-В2). Границы центральной зоны 4 сварного шва, как и все границы между различными участками сварного соединения, не имеют четкой очерченности, и данная величина, соответствующая указанному ранее интервалу наиболее вероятной локализации образования внутренних дефектов сварного шва: ± (20-25) мм от поперечной оси 2 сварочного зазора (или сварного шва), определена эмпирически на основе результатов исследований. Сблизившись до указанного расстояния «b» (фиг. 2), ножи N1 и N2 останавливаются на паузу 30-45 с, в течение которой металл центральной зоны 4 сварного шва в процессе кристаллизации приобретает необходимую прочность, позволяющую избежать появления внутренних дефектов шва при срезании грата, но не избыточную, при которой процесс срезания может быть крайне затруднен. Затем ножи N1 и N2 начинают дальнейшее движение и срезают прибыльную часть центральной зоны 4 сварного шва (фиг. 2: участок В3-В4). Движение ножей N1 и N2 продолжается до их сведения (соприкосновения). При этом время срезания прибыльной части центральной зоны сварного шва составляет 20-25 с. После завершения удаления прибыльной части сварного шва оборудование (гратосниматель) снимают с рельса. Ножи гратоснимателя выставляют таким образом, чтобы после обрезки грата в прибыльной части сварного шва оставалась так называемая остаточная зона (на фиг. 2 обозначена «s»), необходимая для последующей шлифовки. Толщина остаточной зоны, как правило, составляет 5-10 мм. После выполнения операции срезания прибыльной части сварного шва, на окончательном этапе формирования головки рельса в зоне сварного шва выполняют предварительное шлифование прибыльной части шва, выдерживают сварной шов до полного остывания и выполняют чистовую шлифовку головки рельса.

Авторами были исследованы опытные образцы сварок со сварочными зазорами 70, 75 и 80 мм, при этом для каждой величины зазора выполнено срезание грата, при котором сведение ножей гратоснимателя выполнялось на расстояние в интервале от 40 до 50 мм с шагом 2 мм (т.е. 40, 42, 44, 46, 48 и 50 мм). Лабораторный контроль качества партии опытных образцов после выполнения операции удаления прибыльной части сварного шва согласно предлагаемому способу показал отсутствие видимых дефектов, а также дефектов, выявляемых при неразрушающем контроле. Также подтверждено отсутствие внутренних трещин и рыхлости металла.

Таким образом, применение предлагаемого способа срезания прибыльной части сварного шва при алюминотермитной сварке рельсов с широким сварочным зазором обеспечивает минимизацию дефектов сварного шва (в первую очередь - в центральной зоне шва), что обеспечивает повышение качества сварного соединения, а следовательно, повышение эксплуатационной надежности и увеличение срока службы рельсовых путей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ ФОРМА ДЛЯ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2012 |

|

RU2559388C2 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2000 |

|

RU2163184C1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2757644C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ ОКРУЖАЮЩЕЙ СРЕДЫ | 2013 |

|

RU2551751C2 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 1997 |

|

RU2119854C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2007 |

|

RU2349433C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ДЕЙСТВУЮЩЕГО СТЫКОВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ | 2008 |

|

RU2378440C1 |

| СПОСОБ ПЕРЕУСТРОЙСТВА ДЕЙСТВУЮЩЕГО ЗВЕНЬЕВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ ПУТЬ | 2012 |

|

RU2543112C2 |

| СПОСОБ РЕМОНТА РЕЛЬСОВ | 1998 |

|

RU2124424C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 1997 |

|

RU2116875C1 |

Изобретение может быть использовано при ремонте рельсов без их снятия с железнодорожного полотна. После проведения алюминотермитной сварки осуществляют срезание грата с головки рельса, выполняемое с обеих сторон сварного шва в направлении от периферии к центру с помощью обрезного инструмента. Срезание грата начинают через 13-13,5 мин после окончания выпуска расплавленного металла в литейную форму и выполняют до сведения ножей обрезного инструмента на расстояние между ними 40-50 мм. Срезание прибыльной части периферийной зоны сварного шва с каждой стороны сварного шва выполняют в течение 15-20 с, затем выдерживают паузу 30-45 с, после чего в течение 20-25 с выполняют срезание прибыльной части центральной зоны сварного шва до полного сведения ножей обрезного инструмента друг с другом. Указанные технологические параметры срезания грата обеспечивают снижение риска появления дефектов сварного шва в виде внутренних трещин, вырывов, рыхлости металла. 2 ил.

Способ срезания прибыльной части сварного шва при алюминотермитной сварке рельсов с широким сварочным зазором, характеризующийся тем, что срезание прибыльной части сварного шва с головки рельса выполняют с обеих сторон сварного шва в направлении от периферии к центру посредством ножей обрезного инструмента, при этом срезание прибыльной части сварного шва начинают через 13-13,5 мин после окончания выпуска расплавленного металла в литейную форму и выполняют до сведения ножей обрезного инструмента на расстояние между ними 40-50 мм, при этом срезание прибыльной части периферийной зоны сварного шва с каждой стороны сварного шва выполняют в течение 15-20 с, затем выдерживают паузу 30-45 с, после чего в течение 20-25 с выполняют срезание прибыльной части центральной зоны сварного шва до сведения ножей обрезного инструмента друг с другом.

| US 4275499 A, 30.06.1981 | |||

| СПОСОБ ПРЕОБРАЗОВАНИЯ ДЕЙСТВУЮЩЕГО СТЫКОВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ | 2008 |

|

RU2378440C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ ОКРУЖАЮЩЕЙ СРЕДЫ | 2013 |

|

RU2551751C2 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2007 |

|

RU2349433C2 |

Авторы

Даты

2018-08-17—Публикация

2017-11-16—Подача