Настоящее описание относится к области техники создания стержней для деталей литейных форм для их последующей штамповки.

Стержень в процессе литья дает возможность формировать полые профили в деталях литейных форм. В основном его изготавливают из песка или соли.

Для лучшего понимания изобретения различные технологии, используемые для изготовления различных типов стержней, будут коротко изложены, с ограничениями и со ссылкой на чертежи.

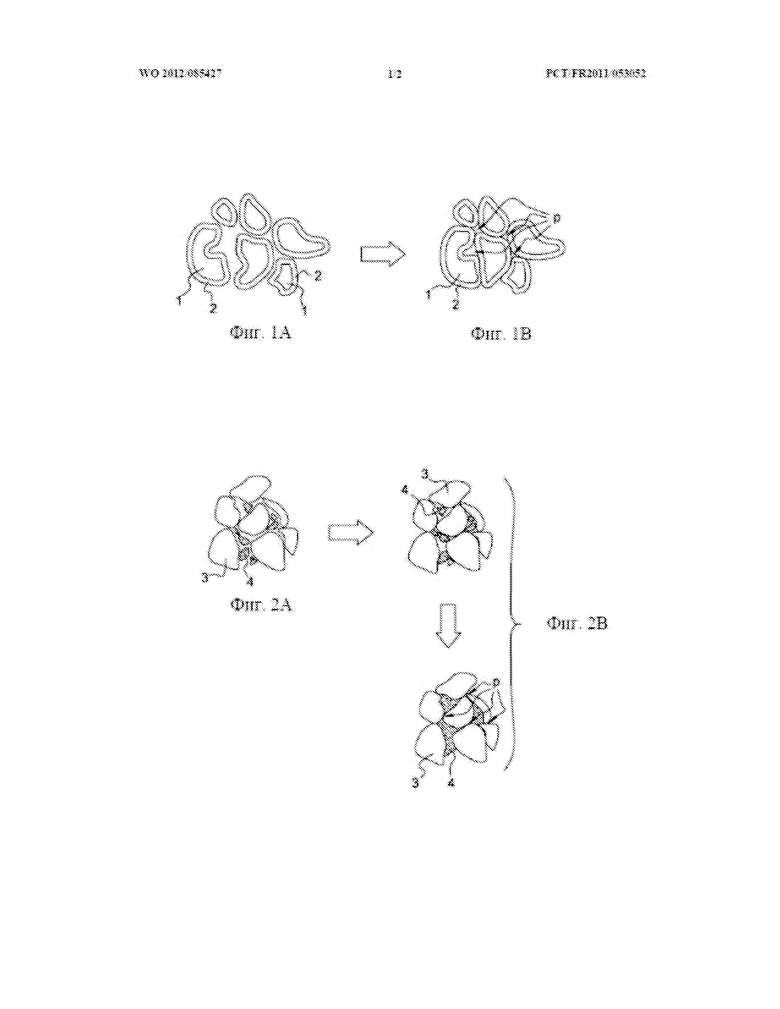

На фиг. 1A-1B изображен стержень из выдуваемого песка и стержень из выдуваемой соли до и после группировки частиц.

В соответствии с данным первым вариантом осуществления, песок (1) покрыт связующим веществом (2), твердеющим при нанесении на стержень. Песок и связующее вещество вводят в сопло и перед соплом нагнетают воздух. Стержневой ящик расположен за соплом. Давление понижается, и песок проходит в стержневой ящик, который может быть горячим или холодным. Песок заполняет полость стержневого ящика и закрепляется связующим веществом. Заполнение сложных форм трудно регулировать. Также в определенных случаях использования двух точек подачи песка в стержневой ящик варианты очертаний и сечений должны быть ограничены. Однако, в данном исполнении, частицы песка не деформированы, и группирование частиц осуществлено (Фиг. 1B), с наличием пор (p).

В случае стержня из выдуваемой соли, стержень подвергают тому же процессу, операция происходит в схожих условиях, с теми же ограничениями и недостатками, особенно в отношении пористости.

Другое известное решение представлено спекаемым соляным стержнем, изображенным на фиг. 2A-2B.

В данном случае, способ производства стержня включает первую операцию штампования, за которой следует спекание смеси соляного порошка со связующим веществом и литейной технологической смазкой. Соляные кристаллы обозначены ссылкой (3), и частицы связующего вещества кристаллов, полученные в результате способа, обозначены ссылкой (4). Штампование дает стержень, достаточно крепкий для обработки. Окончательное упрочнение происходит при высокотемпературной операции спекания. Во время спекания связующее вещество находится в полужидком или жидком состоянии и заполняет часть пор, сохранившихся после штампования.

После охлаждения связи, образованные связующим веществом, придают стержню высокое сопротивление разрушению, но сжимаемость остается высокой, поскольку не все поры (p) заполнены. Дополнительно, операция штампования приводит к ограничениям в возможной форме и размере при формировании стержня.

Использование решений, применяемых в соответствии с известным уровнем техники, имеет, следовательно, ограничения, с учетом степени пористости полученного стержня, что может привести к негативным эффектам при заливке материала для литья.

Дополнительно, стержень, полученный в соответствии с вышеуказанными способами, и вследствие получаемых в результате них неоднородных структур, частично непригоден для другой обработки, такой, например, как кузнечно-прессовая обработка.

Независимо от патента на литейную форму, Заявитель является разработчиком способа COBAPRESS (зарегистрированная торговая марка), раскрытого в Европейском патенте 119365.

Этот способ использует, для алюминиевых сплавов, две последующие операции литья для получения предварительной формы, помещаемой затем в ковочный штамп для ковки. Данная технология широко используется и развивается Заявителем, а также и иными лицами, поскольку патент EP 119365 является всеобщим достоянием.

Заявитель также разработал многочисленные улучшения базовой технологии способа COBAPRESS, например добавление металлических вставок в предварительную форму, которую затем подвергают ковке. Это раскрыто в патенте EP 586314. Вставки окончательно размещают в предварительной форме и получают конечную деталь.

В отличие от стержней литейной формы вставки впоследствии не могут быть извлечены.

По рассмотренным причинам это является главным препятствием.

В контексте литейно-кузнечной технологии, соответствующей способу COBAPRESS, было предусмотрено использование стержней. Например, патент PCT WO 2009/050382 предусматривает применение соляного или песчаного стержня, образованного посредством горячего или холодного ящика или "оболочковой формы по Кронингу", помещенной в литейную предварительную форму, которая затем подвергается операции ковки предварительной формы. На практике данный патент, в котором предприняты попытки расширить способ образования стержня, в сущности, ссылается на стержень, образованный из песка или из смолы, что соответствует упомянутому вначале известному уровню техники. Данный стержень фактически снабжен по меньшей мере одним каналом выведения газа для вывода газов из формы при операции формования. Данные газы, согласно Заявителю данного патента, могут происходить в результате сгорания смол или связующих веществ, содержащихся в стержне. Дополнительно, согласно данному документу, канал(ы) выведения газа помогают в установке стержня в форме при операции формования. Таким образом, это приводит к образованию особой конструкции, с техническими ограничениями, связанными с данным особым применением и, в частности, с особыми способами уплотнения заготовки предварительной формы.

Патент EP 850 825 также раскрывает применение стержня из разрушаемого материала для образования полой части кривошипа педали велосипеда. Данный стержень продолжен посредством опорной части, используемой для расположения опоры внутри литейной формы с отливаемым металлом внутри нее. Последующая операция литья требует предварительного частичного извлечения стержня. Это, следовательно, требует особых операций с риском того, что фрагменты стержня останутся в форме, что может нарушать целостность и создавать слабые зоны при операции литья.

Патент WO 84/04264 дополнительно раскрывает применение солевых стержней, используемых в литейном формовании с процессом уплотнения (литьем под давлением). В данном случае, к жидкому металлу приложено давление до 70 МПа, как объяснено Заявителем патента на странице 6, строка 30, при этом материал находится в жидком состоянии. Это давление остается очень низким и не соответствует давлению ковки, которое находится приблизительно в диапазоне от 600 до 700 МПа. Данный документ, таким образом, ограничен лишь применением литья.

Основываясь на вышеприведенных соображениях, Заявитель искал решение, способное преодолеть все упомянутые недостатки и ограничения известного уровня техники.

Заявитель следовал подходу, отличному от ранее описанных способов, базирующемуся на новой концепции проектирования производства стержней литейной формы, подходящей для применения без видоизменения конструкции предварительной формы для операции ковки предварительной формы, и, следовательно, со стержнем, окруженным твердым металлом при давлении, которое приблизительно находится в диапазоне от 600 до 700 МПа.

Найденное и достаточным образом испытанное решение для производства данного стержня смогло подтвердить выбор Заявителя.

В соответствии с первым признаком изобретения, известный в литейном деле способ производства соляного стержня, осуществляемый в литейной форме посредством литья материала для получения предварительной формы, примечателен тем, что стержень является соляным порошком и его подвергают действию изостатического сжатия соляного порошка для его формования, при этом сформованный должным образом стержень затем помещают в литейную форму для производства получаемой формы, и тем, что форма, полученная в результате операции литья, является предварительной формой, содержащей стержень из соляного порошка, полученный посредством изостатического сжатия, причем упомянутую предварительную форму затем подвергают ковке под давлением в диапазоне между 600 и 700 МПа для получения окончательной формы продукции, которая должна быть получена, и стержень затем извлекают.

Вышеупомянутый и другие признаки явствуют из следующего описания.

Цель изобретения изображена как неограничивающий пример на графических материалах, где:

на фиг. 1A-1B представлены виды, изображающие микроструктуру стержня из подвижной соли или песка до и после сборки, в соответствии с известным уровнем техники,

на фиг. 2A-2B представлены виды, изображающие микроструктуру соляного стержня, перенесшего операции штамповки и спекания, в соответствии с известным уровнем техники,

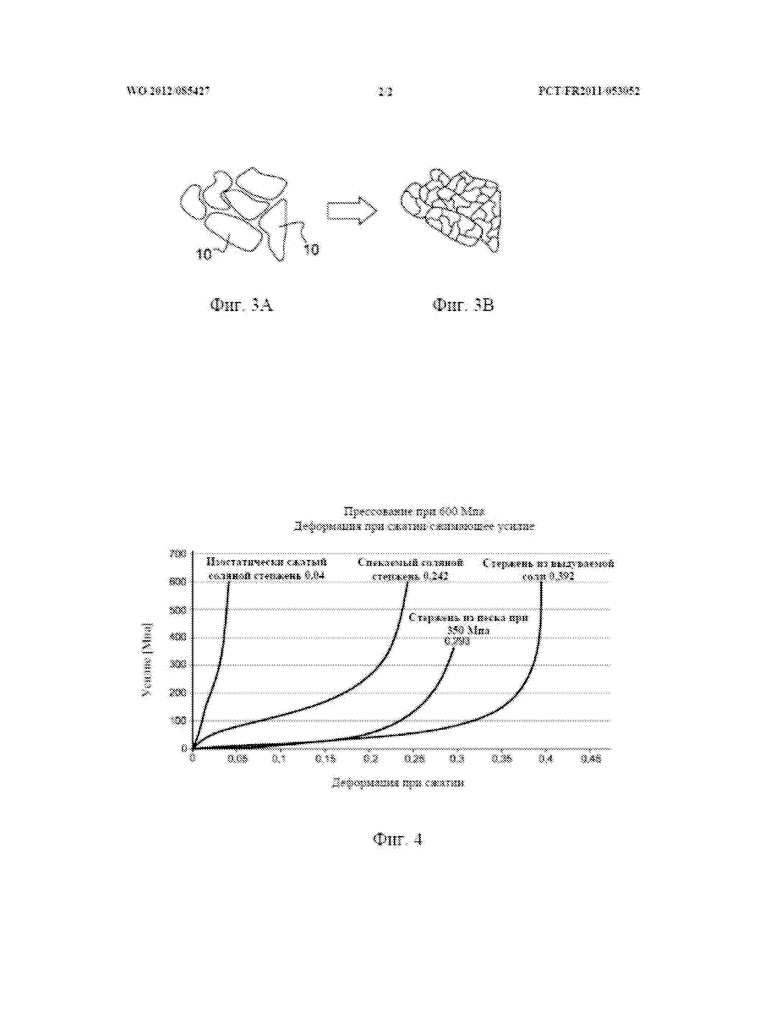

на фиг. 3A-3B представлены виды, изображающие микроструктуру изостатически сжатого соляного стержня согласно изобретению,

на фиг. 4 представлена диаграмма, изображающая, в соответствии со степенью деформации при сжатии, кривые, соответствующие полученному в соответствии с известными способами стержню из выдуваемой соли, стержню из выдуваемого песка, стержню из спекаемой соли и, в соответствии с настоящим изобретением, изостатически сжатому стержню.

Для того, чтобы сделать цель изобретения более осязаемой, оно описано неограничивающим образом, со ссылками на графические материалы.

Согласно Фиг. 3A-3B, стержень (10) выполнен из соляного порошка. В соответствии со способом согласно изобретению, стержень образуют путем изостатического сжатия, посредством введения соляного порошка в форму с очень высоким пределом упругой деформации и очень хорошей способностью к восстановлению ее начальной формы после деформации. После того, как форма наполнена соляным порошком, ее уплотняют путем помещения в камеру изостатического давления, чаще всего содержащую нагнетающую давление жидкость давления, носитель давления, который также может быть газом. Упомянутую форму закрывают и подвергают сжатию. Соляной порошок в форме подвергают действию этого давления. Кристаллы соляного порошка деформируются, могут фрагментироваться и в конечном итоге группироваться для формирования компактной совокупности без пористости. Высокое прилагаемое давление и его равномерное распределение в соляном порошке способствует получению сжатого стержня с очень хорошей целостностью.

Таким образом, получают литейную предварительную форму, содержащую, соляной стержень, сжатый изостатическим давлением при диапазоне давления от 600 до 700 МПа. Сжатый соляной стержень не теряет объем при операции ковки, поскольку он защищен данной предварительной формой, и был сжат с почти полным отсутствием вакуума между кристаллами, формирующими стержень.

Конфигурация стержня согласно настоящему изобретению придает ему очень низкую сжимаемость. Конструкция детали литейной формы, которую затем проковывают со стержнем согласно изобретению, таким образом, облегчена. Напряжение давления при ковке применяют только для обеспечения девиаторной деформации стержня и металла, при этом рост давления будет неэффективен с уменьшением объема стержня.

Согласно изобретению в способе применяют один или несколько стержней из соляного порошка, полученных путем изостатического сжатия в литейных формах.

Диаграмма, показанная на Фиг. 4, таким образом, выделяет кривые сжимаемости стержня для каждого вышеупомянутого известного применения и для применения согласно настоящему изобретению. Можно ясно увидеть отличие, достигаемое при использовании изостатически сжатого соляного стержня, относительно известного уровня техники. В сущности, данная диаграмма подчеркивает особые преимущества способа согласно изобретению над известным уровнем техники. Была измерена деформация при сжатии соляного стержня под давлением ковки 600 МПа. Степень деформации изостатически сжатого стержня составляет только 4%, в то время как деформация спекаемого соляного стержня составляет 24,2%, и уже 29% для песчаного стержня при давлении в 350 МПа, и 39,2% для стержня из выдуваемой соли.

Заявитель, таким образом, раскрыл применение соляного стержня в условиях литья деталей из алюминия или алюминиевого сплава для формирования литейной предварительной формы, при котором указанную предварительную форму перемещают для операции ковки при давлении в диапазоне от 600 до 700 МПа, и применение соляного стержня, полученного путем изостатического сжатия, с очень низкой деформацией при сжатии во время ковки, в приблизительном диапазоне от 3 до 6% и, в частности, 4%, что делает более надежной рабочую конфигурацию деталей.

Техническое решение, применяемое в заявленном способе с использованием изостатически сжатого соляного стержня, имеет неожиданные преимущества, очень полезные для расчета признаков и размеров получаемых деталей с регулируемой деформацией и в пределах очень маленького диапазона изменений (между 3 и 6% и предпочтительно 4%), по отношению к известному уровню техники. Также следует указать, что изобретение не требует связующего вещества для производства стержня путем изостатического сжатия соляного порошка. Таким образом, это означает, что нет необходимости в отводе связующего вещества или газов, возникающих при сжигании связующего вещества, что имеет место в патенте PCT WO 2009/050382.

Изобретение относится к области машиностроения и может быть использовано при изготовлении деталей из легких сплавов методом литья с последующей ковкой. Соляной стержень, полученный изостатическим сжатием, размещают в литейной форме и осуществляют операцию литья. При этом получают деталь предварительной формы, содержащую соляной стержень. Затем упомянутую деталь предварительной формы подвергают ковке вместе с соляным стержнем при давлении в диапазоне от 600 до 700 МПа. Получают деталь окончательной формы, из которой удаляют соляной стержень. В результате обеспечивается упрощение конструкции стержня и повышение точности полученных деталей. 2 н. и 1 з.п. ф-лы, 4 ил.

1. Способ изготовления деталей из легких сплавов, включающий размещение соляного стержня, полученного изостатическим сжатием соляного порошка, в литейной форме для осуществления операции литья с получением детали предварительной формы, содержащей соляной стержень, последующую ковку детали предварительной формы вместе с соляным стержнем при давлении в диапазоне от 600 до 700 МПа с получением детали окончательной формы и удаление из нее соляного стержня.

2. Способ по п. 1, отличающийся тем, что в литейной форме размещают по меньшей мере один дополнительный соляной стержень.

3. Применение соляного стержня, полученного изостатическим сжатием соляного порошка, для изготовления деталей из алюминия или алюминиевого сплава способом по п. 1 или 2.

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Способ изготовления поковок для изделий, имеющих осевое отверстие | 1957 |

|

SU114071A1 |

| Способ изготовления оправок элонгатора | 1991 |

|

SU1811926A1 |

| RU 2000168 C, 07.09.1993 | |||

| Прибор для измерения плотности грунта | 1958 |

|

SU119365A1 |

Авторы

Даты

2016-02-10—Публикация

2011-12-19—Подача