Изобретение относится к огнеупорной промышленности и может быть использовано для производства широкого ассортимента высокоглиноземистых огнеупорных масс и изделий с температурой службы до 1600°C и выше.

Известен плавленый огнеупорный материал на основе оксида алюминия, содержащий, мас.%: Na2O 0,8-3,0; CaO 6,0-12,0; Cr2O3 6,0-12,0; MgO 1,0-3,0; SiO2 0,2-0,4; Al2O3 69,6-86,0 [1]. Этот материал обладает достаточно высокой устойчивостью к металлотермическому и карботермическому восстановлению при службе огнеупоров в металлургических агрегатах, имеет удовлетворительную термическую стойкость и температуру размягчения под нагрузкой. Однако в связи с повышенным содержанием оксида хрома (6-12 мас.%), щелочного Na2O и щелочноземельных CaO и MgO оксидов (в сумме 7,8-18,0 мас.%) при службе подвержен термическому старению, снижению плотности и механической прочности. Минеральной основой известного плавленого материала является хромистый корунд (Al, Cr)2O3, но количество его недостаточно для сохранения длительной термопрочности при эксплуатации огнеупорного материала при температуре более 1650°C. Кроме того, высокое содержание оксида Cr2O3 ограничивает его применение в футеровках стекловаренных печей и в пирометаллургии алюминия.

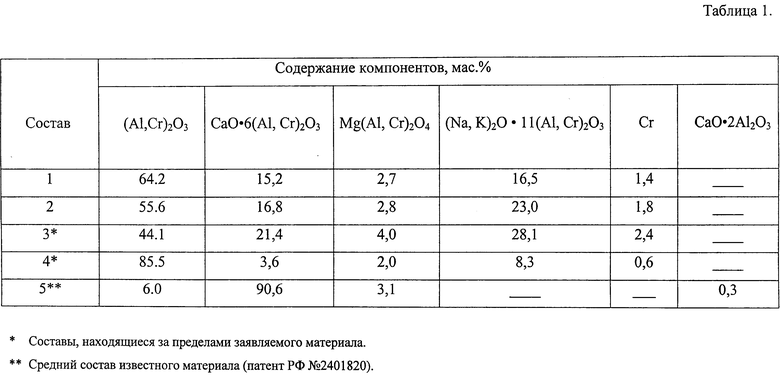

Наиболее близким техническим решением к заявляемому является плавленый огнеупорный материал, применяемый в качестве заполнителя, как неформованных огнеупоров, так и огнеупорных изделий, предназначенных для футеровки тепловых агрегатов в различных отраслях промышленности [2]. Данный плавленый огнеупорный материал (заполнитель) представляет собой продукт переработки высокоглиноземистого шлака алюминотермического производства металлического хрома, содержащий следующие фазы, мас.%:

Известный плавленый материал имеет преимущественно мономинеральный (монофазный) состав, представленный хромистым гексаалюминатом кальция СаО·6(Al, Cr)2O3 (далее общепринятое название: хромистый бонит) в количестве 86,0-94,0 мас.%, что в значительной степени и определяет все его физико-химические свойства. Достоинством этого материала является свойство сохранения геометрического объема при повторном нагревании выше 1400°C, то есть объемопостоянство.

Однако главным недостатком указанного плавленого материала, существенно ограничивающим его использование в огнеупорном производстве, является чрезмерно высокая открытая пористость (20-23% и более). Применение такого пористого заполнителя в качестве зернистой составляющей в неформованных огнеупорах и огнеупорных изделиях резко сокращает продолжительность службы футеровок тепловых агрегатов. Кроме того, плавленый хромистый бонит, в том числе как минеральный ингредиент высокоглиноземистых алюминотермических шлаков производства металлического хрома, обладает уникальным физическим свойством - спайностью, что предопределяет тонкопластинчатую форму частиц при его измельчении. В отличии от корунда, шпинели и других минералов высокоглиноземистых алюминотермических шлаков после измельчения бонитовые частицы имеют зеркально гладкую поверхность, что не способствует спеканию матрицы и затрудняет формирование плотной расплавонепронецаемой керамической микроструктуры даже при высокотемпературном обжиге огнеупоров. Вследствие плоской формы частиц прессованные и вибролитые изделия, изготовленные из бонитовой мономинеральной шихты, имеют резко выраженную анизотропию большинства физико-химических свойств (пористость, проницаемость расплавов и газов, теплопроводность и др.). Это обстоятельство также оказывает отрицательное влияние на качество огнеупорной продукции. Наконец, необходимо отметить, что, несмотря на использование дешевого техногенного сырья - отхода металлургического производства, при высоком содержании в известном плавленом огнеупорном материала хромистого бонита многократно увеличивается его себестоимость. Этот продукт энергозатратного передела - высокотемпературного (1500-1750°C) обжига шлака.

Цель заявляемого технического решения - преимущественно на основе шлака алюминотермического производства хрома разработать относительно недорогой состав безусадочного, плотного, плавленого огнеупорного материала с низкой открытой пористостью и высокой шлакоустойчивостью. Поставленная цель достигается тем, что плавленый огнеупорный материал, включающий хромистый корунд (Al, Cr)2O3, хромистый бонит CaO·6(Al, Cr)2O3 и хромсодержащую шпинель Mg(Al, Cr)2O4, дополнительно содержит хромистый β-глинозем (Na, K)2O·11(Al, Cr)2O3 и металлический хром Cr при следующем соотношении компонентов, мас.%:

Сущность изобретения состоит в том, что дополнительное введение в состав плавленого огнеупорного материала хромистого β-глинозема и увеличения содержания хромистого корунда за счет соответствующего уменьшения хромистого бонита интенсифицирует формирование плотной структуры как при затвердевании полиоксидного шлакового расплава, так и при спекании измельченного шлакового порошка. В последнем случае положительный эффект обусловлен спеканием материала с участием небольшого количества эвтектической жидкой фазы в многокомпонентной системе Na2O - K2O - CaO - MgO - Al2O3 с температурой плавления 1300-1350°C. Для компенсации усадки и сохранения необходимого объемопостоянства в составе материала используют металлический хром.

При нагревании в окислительной среде хром окисляется по реакции 2Cr+1,5O2→Cr2O3 со значительным увеличением объема (ΔV=+180%). Металлический хром имеет температуру плавления 1890°C, а его оксид Cr2O3 еще более высокую -2330°C.

Наличие хрома во всех достаточно высокоогнеупорных ингредиентах плавленого материала при повышенном содержании корунда оказывает решающее влияние на повышение шлакоустойчивости вследствие значительного снижения смачиваемости шлаковым силикатным расплавом и малой растворимости в нем всех хромсодержащих минералов.

При содержании металлического хрома менее 1,0 и более 2,0 мас.%, а щелочного β-глинозема более 10 мас.% не обеспечивается необходимого объемопостоянства, открытой пористости и шлакоустойчивости.

Содержание хромистого бонита как наименее тугоплавкого материала (температура плавления 1850°C) в данном композиционном материале ограничено пределами 5-20 мас.%. При меньшем содержании этого компонента не обеспечивается снижение пористости, а при более высоком снижается шлакоустойчивость. Минеральной основой заявляемого материала является хромистый корунд (температура плавления 2050°C). Заявляемые пределы его количества 48-82 мас.% определяются наиболее оптимальными значениями физико-химических свойств: спекаемости (пористость, плотность, изменение размера) и шлакоустойчивости (глубина пропитки шлаковым расплавом и химическая коррозия).

Примеры выполнения.

Для получения плавленого огнеупорного материала использовались смеси шлаков алюминотермического производства металлического хрома, выплавляемого электропечным и внепечным способами, марки ППГ-75. В соответствии с ТУ 0798-069-001864482-2011 шлаки марки ППГ-75 имеют следующий химический состав, мас.%: Al2O3 70-82; СаО 5-15; SiО2 0-1,0; MgO 0-3.0; FeO 0-1,0; Cr2O3 5-12; Σ(Na2O+K2O) 0,5-4,08 [3]. Получение шлаковых материалов заданного вещественного состава осуществляется двумя способами: плавлением металлургической шихты целевого состава и корректировкой вещественного состава имеющихся в ОАО «Ключевской завод ферросплавов» путем радиометрической, магнитной и электрической сепарации.

Фазово-минеральный состав заявляемого объекта и плавленого материала-прототипа приведен в таблице 1. У всех составов, по действующим стандартным методикам, определены открытая пористость и кажущая плотность в исходном виде, в виде образцов размером 30×30×30 мм3, вырезанных алмазной пилой из шлаковых монолитов. Для определения спекаемости и шлакоустойчивости использовали вибролитые образцы, приготовленные по низкоцементной технологии из полифракционных смесей (содержание высокоглиноземистого цемента марки СА-270 фирмы Almatis 5,1 мас.%), которые подвергали сушке и обжигу при максимальной температуре 1200°C и 1400°C в течение 4 ч. Шлакоустойчивость определяли статическим тигельным методом на вибролитых образцах, диаметром и высотой 50 мм, предварительно обожженных при 1200°C с выдержкой 4 ч. В качестве корродиента использовали сталеплавильный конвертерный шлак ОАО «НТМК», содержащий, мас.%: СаО 52,1; FeO+Fe2O3 20,1; SiO2 19,6; MnO 1,6; Al2O3 5,6; V2O5 0,10; Р2О5 0,21; S 0,15. Испытания выполняли при температуре 1500°C с выдержкой 3 ч. После испытаний образцы в виде тиглей разрезали по высоте, замеряли глубину пропитки и площадь коррозии шлаковым расплавом.

Оценку объемопостоянства осуществляли путем измерения диаметра образцов до и после термообработки при 1400°C в течение 4 ч.

Свойства плавленых огнеупорных материалов до и после испытаний приведены в таблице 2, из данных которой видна значительно меньшая пористость заявляемого материала как в исходном плавленом куске до обжига, так и после обжига в полифракционно-измельченном состоянии при температурах 1200 и 1400°C. Объемопостоянство и шлакоустойчивость предлагаемого материала-прототипа находятся примерно на одном уровне, а площадь коррозии шлаковым расплавом известного материала даже несколько больше заявляемого.

Таким образом, использование предлагаемого изобретения позволяет улучшить качество, а следовательно, и эксплуатационную износоустойчивость огнеупорной продукции, изготовляемой на основе заявляемого плавленого огнеупорного материала.

Технический результат изобретения - снижение пористости плавленого материала в исходном состоянии и после термообработки при 1200 и 1400°C, а также существенное снижение себестоимости производства за счет исключения предварительного высокотемпературного окислительного обжига материала при температуре 1500-1750°C.

Дополнительное преимущество заявляемого материала заключается в расширении минерально-сырьевой базы огнеупорной промышленности за счет использования алюминотермических шлаков вещественного состава.

Источники информации

1. Патент RU №2371422, С04В 35/657 (2006.01), 2009.

2. Патент RU №2401820, С04В 35/44 (2006.01), 2010.

3. Перепелицын В.А. и др. Техногенное минеральное сырье Урала. - Екатеринбург. - 2013, С. 122-242.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ХРОМИСТОГО ГЕКСААЛЮМИНАТА КАЛЬЦИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2401820C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| ЖАРОСТОЙКОЕ ВЯЖУЩЕЕ | 2008 |

|

RU2383505C1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2371422C1 |

| ПЛАВЛЕНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНЕЗИАЛЬНОЙ ШПИНЕЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2417201C2 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2010 |

|

RU2431626C1 |

| МУЛЛИТОХРОМИТОВЫЙ ОГНЕУПОР | 1992 |

|

RU2040510C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1991 |

|

RU2011648C1 |

| УГЛЕРОДОСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2120925C1 |

| Сырьевая смесь для изготовления футеровки | 1986 |

|

SU1413086A1 |

Изобретение относится к огнеупорной промышленности. Технический результат изобретения заключается в снижении открытой пористости и повышении шлакоустойчивости. Плавленый огнеупорный материал содержит хромистый корунд, хромистый бонит, хромсодержащую шпинель, хромистый β-глинозем и металлический хром при следующем соотношении компонентов, мас.%: хромистый корунд (Al, Cr)2O3 - 48,0-82,0; хромистый бонит CaO·6(Al, Cr)2О3 - 5,0-20,0; хромосодержащая шпинель Mg(Al, Cr)2O4 - 2,0-4,0; хромистый β-глинозем (Na, K)2O·11(Al, Cr)2О3 - 10,0-26,0; хром металлический (Cr) - 1,0-2,0. 2 табл.

Плавленый огнеупорный материал преимущественно на основе шлака алюминотермического производства металлического хрома, включающий хромистый корунд, хромистый бонит и хромсодержащую шпинель, отличающийся тем, что он дополнительно содержит хромистый β-глинозем и металлический хром при следующем соотношении компонентов, мас.%:

| ОГНЕУПОРНЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ХРОМИСТОГО ГЕКСААЛЮМИНАТА КАЛЬЦИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2401820C1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2010 |

|

RU2431626C1 |

| Счетный прибор для сложения и вычитания | 1948 |

|

SU78571A1 |

| JP 2001182921 A, 06.07.2001 | |||

| CN 101397213 A, 01.04.2009. | |||

Авторы

Даты

2016-02-10—Публикация

2014-05-06—Подача