Изобретение относится к огнеупорной промышленности, а именно к производству углеродосодержащих огнеупоров, используемых в футеровках плавильных и металлоперерабатывающих агрегатов.

Известен углеродосодержащий огнеупор, полученный из массы следующего состава, мас.%:

Плавленый глинозем - 55-75

Карбид кремния - 10-30

Графит природный или аморфный - 5-20

Связующее в виде золя, содержащего > 5% твердого компонента, например SiO2, Al2O3 или муллита (сверх 100%) - 5-12

(см.US, патент 3892584, кл.C 04 B 35/10, C 04 B 35/52, 1975).

Недостатком указанного решения является сложность технологического процесса получения огнеупорного материала.

Известно изготовление износостойких керамических огнеупоров из природного или искусственного боксита, содержащего 78-94% Al2O3, не менее 9% SiO2, 2,8% Fe2O3, 2-4% TiO2, не менее 3% CaO, MgO.

Технология получения огнеупорного материала предусматривает помол боксита и его обжиг при температуре 1000oC в течение 4 часов, последующую засыпку обоженного боксита в графитовую форму и горячее прессование при давлении 350 кг/см2 и 1250oC в течение 5 мин, охлаждение заготовок (см.US патент 3895150, кл.B 32 B 15/02, 1975).

Недостатком данного технического решения является использование дорогостоящего метода горячего прессования заготовок.

Наиболее близким по составу к предлагаемому изобретению является углеродосодержащий огнеупор, полученный из массы следующего состава, мас.%:

Огнеупорный компонент, выбранный из группы: магнезит, шпинель, глинозем, муллит, обоженный боксит, шамот и т.д., с размером частиц менее 8 мм - - Основа

Углеродистый материал, выбранный из группы: порошок синтетического графита, кокс, чешуйчатый графит - - 3-25

Связующее из ряда: каменноугольная или фенольная смола, силикаты натрия или калия, силикатный золь и т.д. - - 1-6

(см.Заявку Японии 57-123872, кл.C 04 B 35/66, 1982).

Недостатком данного технического решения является получение огнеупора с повышенной окисляемостью с пониженной шлакоустойчивостью.

Техническим результатом предлагаемого изобретения является снижение окисляемости и повышение шлакоустойчивости огнеупора.

Для достижения указанного технического результата углеродосодержащий огнеупор, полученный из массы, включающей зернистый огнеупорный наполнитель на основе обожженного боксита с размером частиц менее 5 мм, углеродосодержащий компонент и органическое связующее. Углерод содержит в качестве зернистого огнеупорного наполнителя - обожженный боксит с содержанием Al2O3 65-85 мас.% и дополнительно тонкомолотую составляющую с размером частиц менее 0,063 мм, выбранную из группы: обоженный боксит, и/или периклаз, и/или корунд, и/или алюмомагниевая шпинель, а в качестве связующего смесь фенольную порошкообразную (СФП) с этиленгликолем в соотношении (1,76-2): 1 при следующем соотношении компонентов, мас.%:

Зернистый огнеупорный наполнитель - обожженный боксит с содержанием Al2O3 65-85 мас.% - 50-85

Углеродосодержащий компонент - 5-20

Тонкомолотая составляющая с размером частиц менее 0,063 мм, выбранную из группы: обожженный боксит, и/или периклаз, и/или корунд, и/или алюмомагниевая шпинель - 10-30

Указанное органическое связующее (сверх 100%) - 3-8

Кроме того, огнеупор дополнительно может содержать антиоксидант в виде бескислородных соединений титана, и/или алюминия, и/или магния, и/или хрома в количестве 0,5-3 мас.% (сверх 100%).

Использование указанного состава изобретения обуславливает формирование особо плотной и прочной структуры огнеупора с минимальным содержанием пустот. На стадии изготовления огнеупора происходит взаимодействие смеси фенольной порошкообразной и этиленгликоля на контакте основных фаз с образованием высокоогнеупорного и прочного коксового сростка, который в процессе службы слабо окисляется и смачивается агрессивными реагентами металлургических агрегатов.

Кроме этого, антиоксиданты, окисляясь, в первую очередь, уплотняют структуру и препятствуют проникновению шлаков вглубь огнеупора. При повышенных температурах службы (> 1000oC) антиоксиданты действуют как спекающие добавки, тем самым дополнительно уплотняя и упрочняя структуру огнеупора. Конечные фазы, получаемые в результате химических реакций с основными фазами, являются высокоогнеупорными.

В качестве углеродосодержащего компонента могут быть использованы кристаллический графит, графитосодержащие металлургические отходы и пекококс.

В качестве органического связующего используются связующее фенольное порошкообразное и этиленгликоль.

В качестве антиоксиданта могут быть использованы бориды и карбиды титана, алюминия, магния и хрома, а также их сплавы. Например: диборид титана TiB2, додекоборид алюминия AlB12, диборид магния MgB2, диборид хрома CrB2, карбид титана TiC, карбид алюминия Al4C3 и карбид хрома Cr3C2, а также магнийалюминиевый сплав и др. Указанный сплав (это относится ко всем металлическим сплавам) является бескислородным соединением, так как внутри его структуры находится интерметаллитсоединение Mg2 Al6.

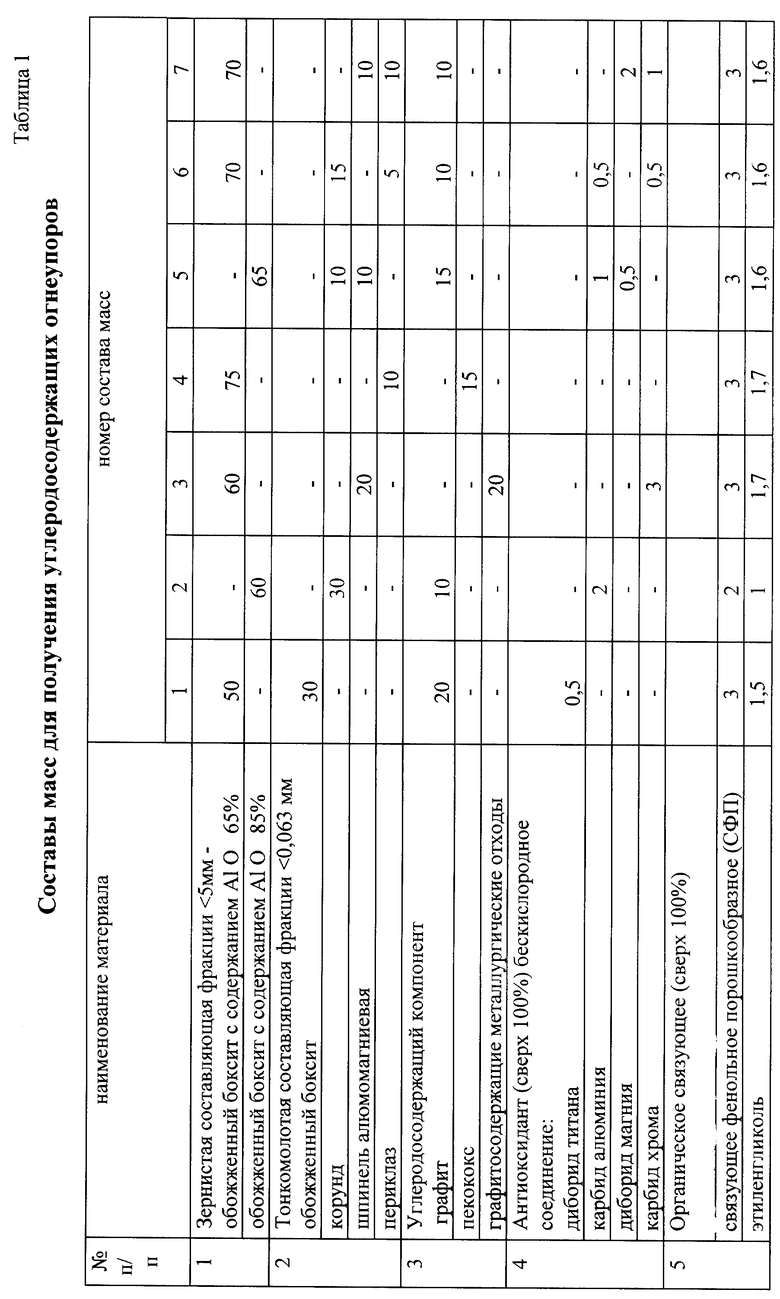

Приготовление массы осуществляют смешением компонентов в соотношениях, указанных в табл. 1, в лабораторном бегунковом смесителе по обычно принятой технологии, предусматривающей подачу части связующего и (при необходимости) антиоксидантов на предварительно перемешанные зернистые порошки с последующим введением оставшегося количества связки в конце замеса после загрузки тонкой фракции материала.

Из приготовленных масс на гидравлическом прессе при давлении прессования 150 Н/мм2 формовали образцы и термообрабатывали при температуре 160-200oC.

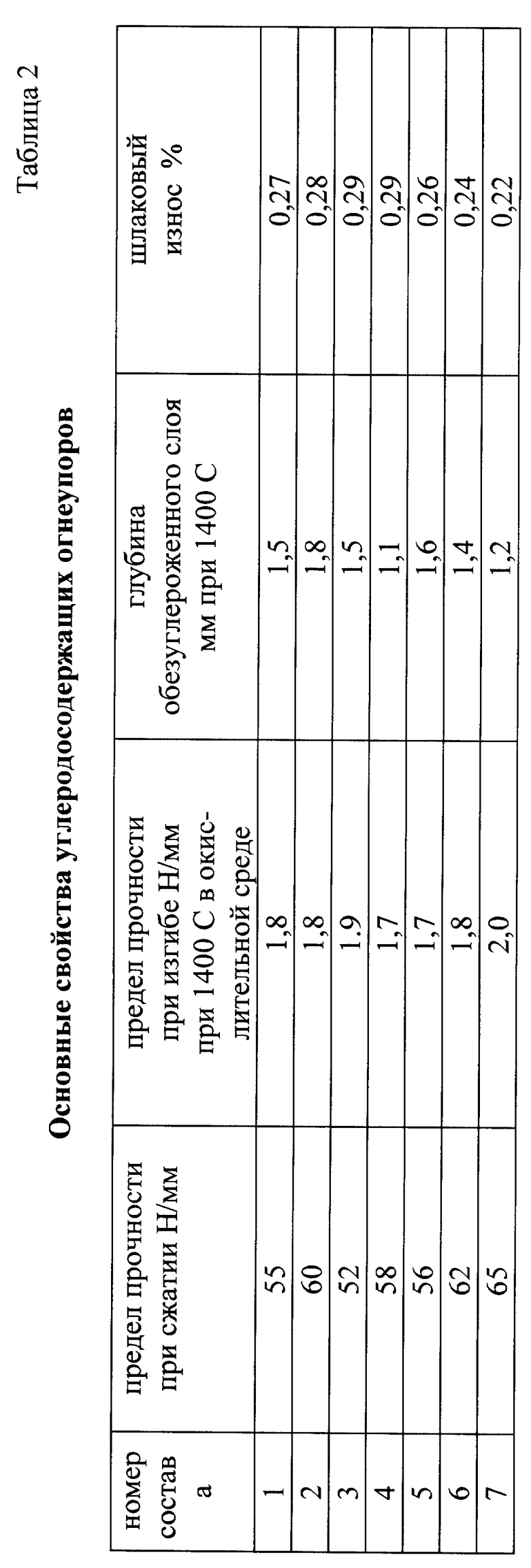

На термообработанных образцах определяли прочность, глубину обезуглероженного слоя и шлаковый износ.

Изобретение иллюстрируется конкретными примерами, приведенными ниже.

В таблице 1 приведены составы для получения углеродосодержащего огнеупора, в таблице 2 - его свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| ШПИНЕЛЬНОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2167123C2 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1996 |

|

RU2076849C1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2184714C2 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУВОЧНОГО МОНОБЛОКА И ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МОНОБЛОКА | 2003 |

|

RU2255118C1 |

| ШПИНЕЛЬНОПЕРЕКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1996 |

|

RU2068823C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕРАЗЛИВОЧНОГО ПРИПАСА | 2001 |

|

RU2210459C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2166488C1 |

Изобретение относится к области производства огнеупорных материалов и может быть использовано для изготовления футеровок плавильных и металлоперерабатывающих агрегатов. Техническим результатом является снижение окисляемости и повышение шлакоустойчивости огнеупора. Углеродосодержащий огнеупор получают из массы, включающей следующие компоненты в мас.%: зернистый огнеупорный наполнитель - обожженный боксит с содержанием Al2O3 65 - 68 мас.% - 50 - 85, углеродосодержащий компонент 5 - 20, тонкомолотая составляющая с размером частиц менее 0,063 мм, выбранная из группы: обожженный боксит, и/или периклаз, и/или корунд, и/или алюмомагниевая шпинель 10 - 30, органическое связующее (сверх 100%) 3 - 8, в качестве которого используют смесь связующего фенольного порошкообразного с этиленгликолем в соотношении (1,76 - 2): 1. Материал также может содержать антиоксидант в виде бескислородных соединений титана, и/или алюминия, и/или магния, и/или хрома в количестве 0,5 - 3 мас.%. Использование указанного состава позволяет формировать огнеупоры с особо плотной и прочной структурой. 1 з.п.ф-лы, 2 табл.

Зернистый огнеупорный наполнитель - обожженный боксит с содержанием Al2O3 65-85 мас.% - 50 - 85

Углеродосодержащий компонент - 5 - 20

Тонкомолотая составляющая с размером частиц менее 0,063 мм, выбранная из группы: обожженный боксит, и/или периклаз, и/или корунд, и/или алюмомагниевая шпинель - 10 - 30

Указанное органическое связующее (сверх 100%) - 3 - 8

2. Огнеупор по п. 1, отличающийся тем, что дополнительно содержит антиоксидант в виде бескислородных соединений титана, и/или алюминия, и/или магния, и/или хрома в количестве 0,5 - 3 мас.% (сверх 100%).

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Способ приготовления огнеупорной массы | 1987 |

|

SU1530619A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ВАГРАНОК | 1992 |

|

RU2085540C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2279559C1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| US 5098873 A, 24.03.92 | |||

| US 4608353 A, 26.08.86 | |||

| DE 3628055 A1, 26.02.87 | |||

| US 5646079 A, 08.08.97 | |||

| Пробоотборник жидкости | 1985 |

|

SU1308860A1 |

| ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 1992 |

|

RU2022167C1 |

Авторы

Даты

1998-10-27—Публикация

1997-11-14—Подача