Изобретение относится к обработке металлов давлением, в частности к изготовлению гладких отверстий с одновременным упрочнением поверхностного слоя отверстий в листовых материалах. Наиболее распространена схема обработки, при которой инструменту сообщают вращательное движение вокруг собственной оси, планетарное движение вокруг оси формируемого отверстия с установленным значением эксцентриситета при попутном или встречном движении инструмента относительно отверстия, а также движение инструмента вдоль оси отверстия.

Известен ряд способов обработки отверстий давлением, таких как раскатывание шариковыми или роликовыми раскатками, дорнование и алмазное выглаживание. Недостатком этих способов можно считать то, что они предназначены для повышения точности, шероховатости и упрочнения поверхностей отверстий, предварительно изготовленных в детали [Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием: Справочник. - М: Машиностроение, 1987. - 328 с.].

Известен способ термического сверления - процесс пластического формирования сквозного отверстия в тонкостенной металлической заготовке при помощи нагрева за счет трения инструмента о заготовку [Пат. DE 2359794 А1, Int.Cl. B23b 51/00. Offenlegungss-chrift / Gauger. - P 2359794.6; Заявлено 15.12.72; Опубл. 20.06.74. - 11p.; Formdrill. Perfection in Termal Drillling [Электронный ресурс] / - Электрон. дан. - Chicago USA: Formdrill, 2009 - Режим доступа: http://www.formdrill.com, свободный. - Загл. с экрана. - Яз. англ.]. Инструментом является наконечник специальной формы. При термическом сверлении используется кинематическая схема сверления, при которой инструмент имеет главное вращательное движение и движение подачи вдоль оси отверстия. Недостатком метода можно считать то, что невозможно одним инструментом формирование отверстий разного типоразмера.

Известен способ изготовления резьбовых отверстий в листовых материалах - процесс пластического формирования сквозного резьбового отверстия инструментом, совершающим планетарное вращение вокруг оси отверстия и одновременное поступательное перемещение вдоль оси отверстия [Патент N2515707 РФ, МПК В23В 35/00, B21D 28/26, B21D 35/00. Способ формообразования отверстий и инструмент для его реализации / О.В. Мальков. - 2011145883; Заявл. 14.11.2011; Опубл. 20.05.2014, Бюл. №14]. Недостатком метода при его использовании для формирования гладких отверстий в листовых материалах можно считать то, что указанным инструментом нельзя выполнять отверстия с различным сочетанием диаметра и длины из-за наличия ограничительной части инструмента в виде резьбообразующих колец.

Учитывая недостатки указанных выше способов обработки, разработан способ формообразования гладких отверстий в листовом материале путем их раскатывания с одновременным упрочнением поверхностного слоя при планетарном перемещении оси инструмента относительно оси отверстия (или наоборот) и попутном или встречном относительном движении.

Наиболее близким аналогом изобретения по пп. 1-3 формулы изобретения является патент DE 2359794 А1, из которого известен способ термического сверления вращающимся инструментом гладких отверстий в листовых материалах.

Технический результат изобретения заключается в том, что в результате предложенного способа формообразования отверстий по схемам (фиг. 1-2) инструментами, представленными на фиг. 3, формируется гладкое отверстие в листе длиной, превышающей его толщину минимум в 1,5 раза, с увеличением микротвердости полученной поверхности до 1,5 раз по сравнению с исходной и с возможностью управления степенью упрочнения, глубиной упрочненного слоя и шероховатостью поверхности получаемых гладких отверстий с упрочненным поверхностным слоем.

Для достижения предусмотренного технического результата возможно использовать:

1. Способ формообразования гладкого отверстия в листовых материалах путем пластического деформирования, характеризующийся тем, что осуществляют формообразование гладкого отверстия с использованием вращающегося осевого инструмента, выполненного в виде цилиндрического стержня из инструментального материала, торцевая часть которого выполнена сферической или плоской и перпендикулярной, или расположенной под углом к оси инструмента, или с одной или несколькими фасками, при этом инструменту сообщают вращение вокруг собственной оси, планетарное вращение со встречным или попутным перемещением по винтовой линии относительно оси обрабатываемого отверстия с последовательным образованием верхнего буртика, основного отверстия и нижнего буртика и отделением дна от листового материала.

2. Способ по пп. 1 отличающийся тем, что формообразование отверстия производят в сплошном листовом материале.

3. Способ по пп. 1 отличающийся тем, что формообразование отверстия производят в предварительно подготовленном отверстии.

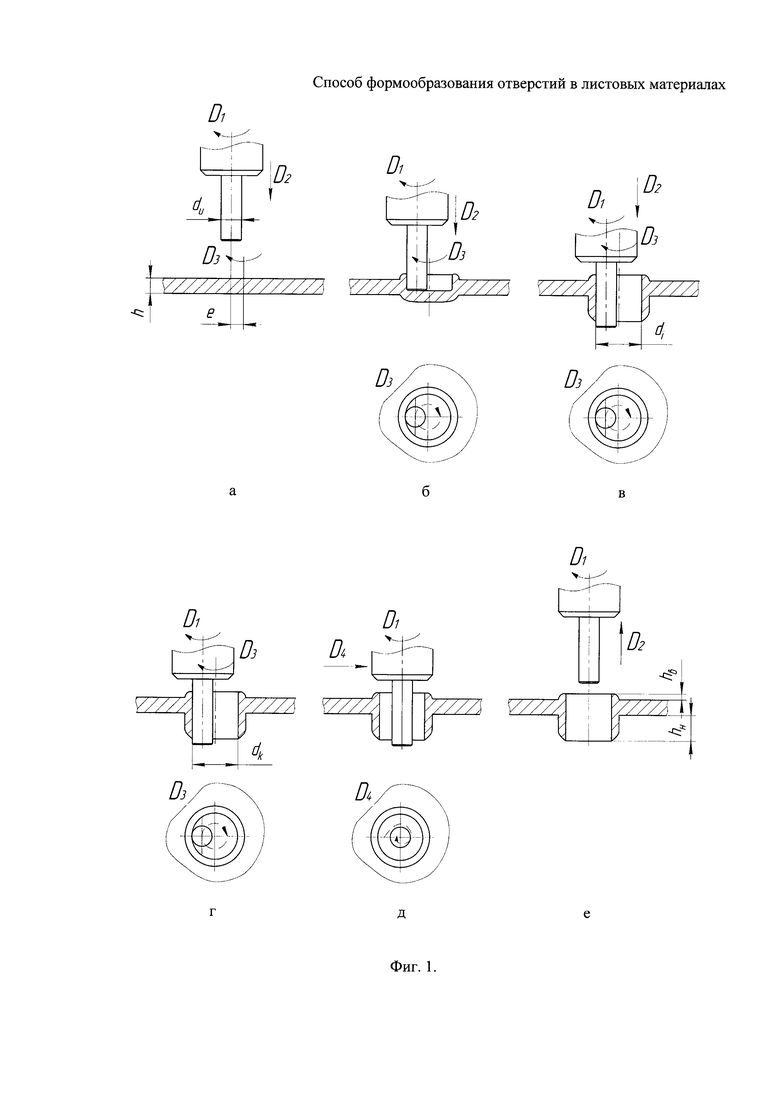

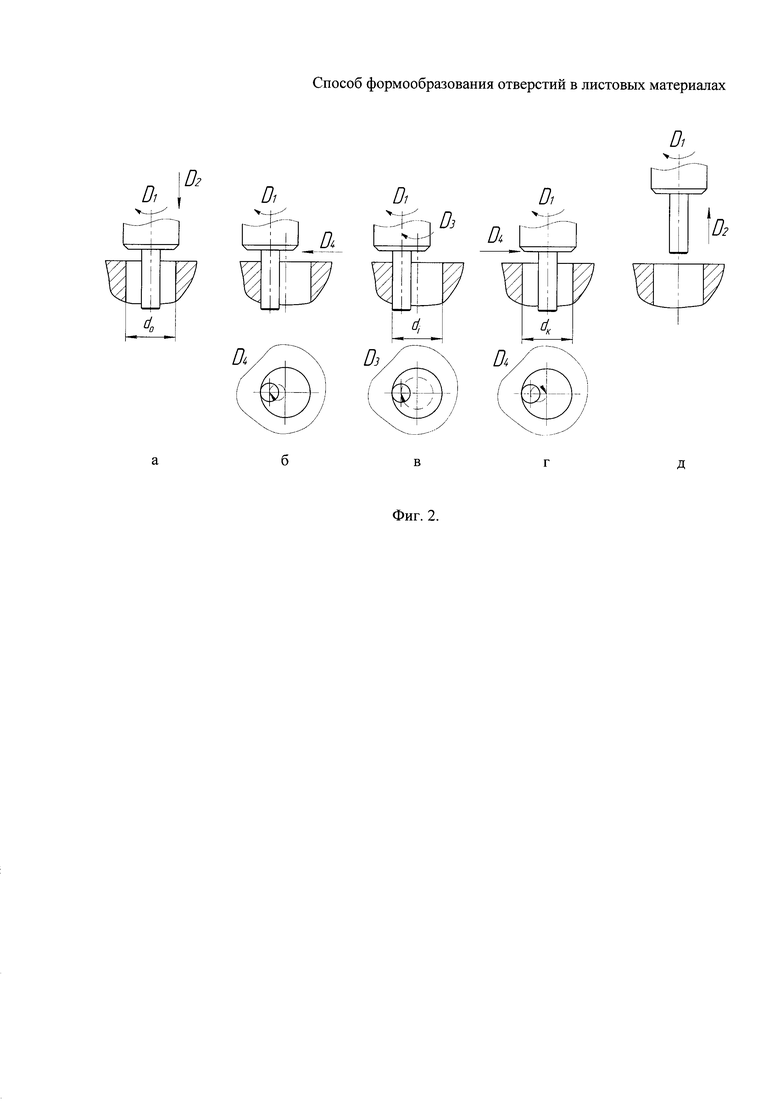

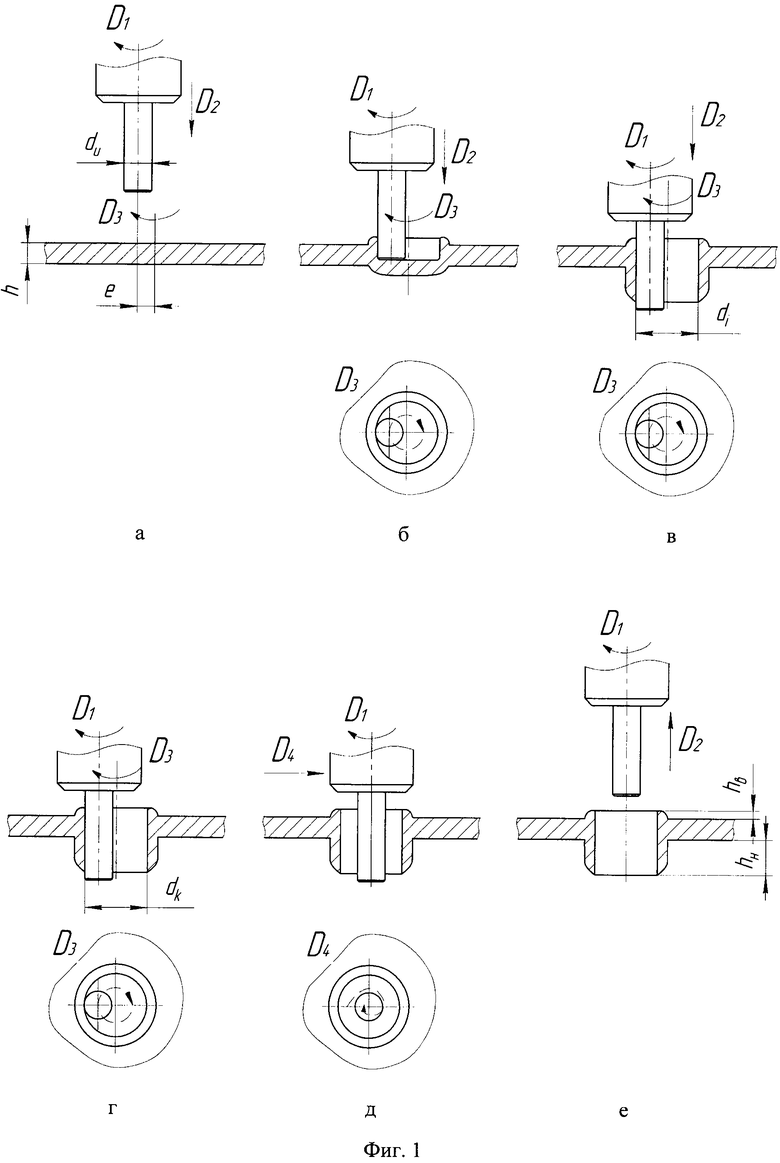

Разработаны кинематические схемы, представленные на фиг. 1, 2, где: dи - диаметр формообразующего инструмента, di - предварительный диаметр отверстия при планетарном раскатывании, dк - окончательный диаметр отверстия после калибрующего прохода, dо - диаметр предварительно изготовленного отверстия, h - толщина заготовки, е - величина эксцентриситета, hв, hн - соответственно толщина верхнего и нижнего буртиков изготавливаемого отверстия, D1 - главное движение вращения инструмента, D2 - движение вертикальной подачи, D3 - планетарное движение подачи, D4 - движение горизонтальной подачи (движение подвода и отвода инструмента или заготовки в горизонтальной плоскости). Стрелками на фиг. 1-2 указаны направления движения инструмента и заготовки.

а) Формообразование гладких отверстий в сплошном листовом материале.

Способ формообразования гладкого отверстия в листовом материале путем пластического деформирования, в котором изготавливают гладкое отверстие вращающимся инструментом, которому сообщают дополнительное планетарное вращение и перемещение по винтовой линии относительно оси отверстия при его встречном или попутном движении относительно отверстия с последовательным образованием верхнего буртика, основного отверстия и нижнего буртика и последующим отделением дна от листового материала.

Представленный вариант изготовления отверстия включает в себя следующие этапы (фиг. 1): подвод инструмента вдоль оси, не совпадающей с осью формообразуемого отверстия (фиг. 1, а), внедрение инструмента и формообразование верхней части отверстия (верхнего буртика) (фиг. 1, б), обработка отверстия с формообразованием нижнего буртика (фиг. 1, в, г), отвод инструмента на ось отверстия (фиг. 1, д) и вывод инструмента из отверстия (фиг. 1, е). При обработке отверстий по данной схеме возможно инструментом одного диаметра изготовить отверстия разных типоразмеров за счет установки различных значений эксцентриситета. Возможно превышение эксцентриситетом радиуса инструмента. При этом, как показали экспериментальные исследования, происходит образование бобышки внутри обрабатываемого отверстия, которая в конце обработки удаляется вместе с оторвавшимся дном. Эксцентриситет рассчитывают по формуле е=(dк-dи)/2. Получение окончательного диаметра при планетарной обработке проводится за несколько планетарных оборотов, после которых может быть произведено не менее одного калибрующего прохода на требуемый диаметр отверстия.

б) Формообразование предварительно полученных отверстий.

Способ формообразования отверстий в листовых материалах путем пластического деформирования, в котором предварительно изготавливают отверстие, осуществляют внедрение вращающегося инструмента на заданную глубину в поверхность предварительно подготовленного отверстия с сообщением ему планетарного вращения относительно центра отверстия при его встречном или попутном движении относительно отверстия.

На фиг. 2 представлена схема упрочнения предварительно подготовленного отверстия, которая включает следующие этапы: подвод инструмента в зону обработки (фиг. 2, а), внедрение на установленную глубину (фиг. 2, б), упрочняющая обработка (фиг. 2, в), отвод инструмента на ось отверстия (фиг. 2, г) и вывод его из зоны обработки (фиг. 2, д).

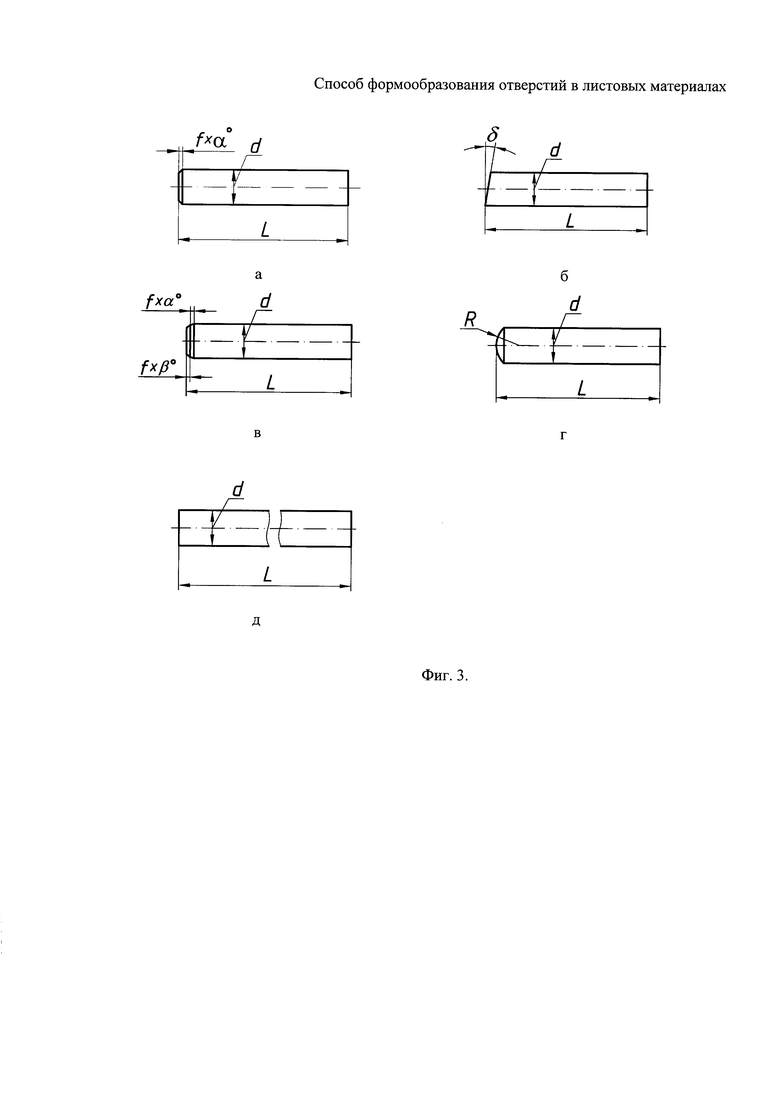

Инструмент для формообразования гладких отверстий методом пластического деформирования представляет собой цилиндрический стержень, предпочтительно из твердого сплава, имеющий торцевую часть, которая формообразует поверхность отверстия. На фиг. 3 представлены варианты инструментов с различной торцевой частью, имеющей: одну (фиг. 3, а) или несколько фасок (фиг. 3, в), плоский наклонный (фиг. 3, б) или плоский перпендикулярный оси инструмента торец (фиг. 3, д), сферический торец (фиг. 3, г). На фиг. 3 приняты следующие обозначения: d - диаметр формообразующей части инструмента, L - общая длина инструмента, δ - угол наклона торцевой плоскости рабочей части инструмента, R - радиус сферы на торцевой части инструмента, f×α°, f×β° - параметры фасок на торцевой части инструмента.

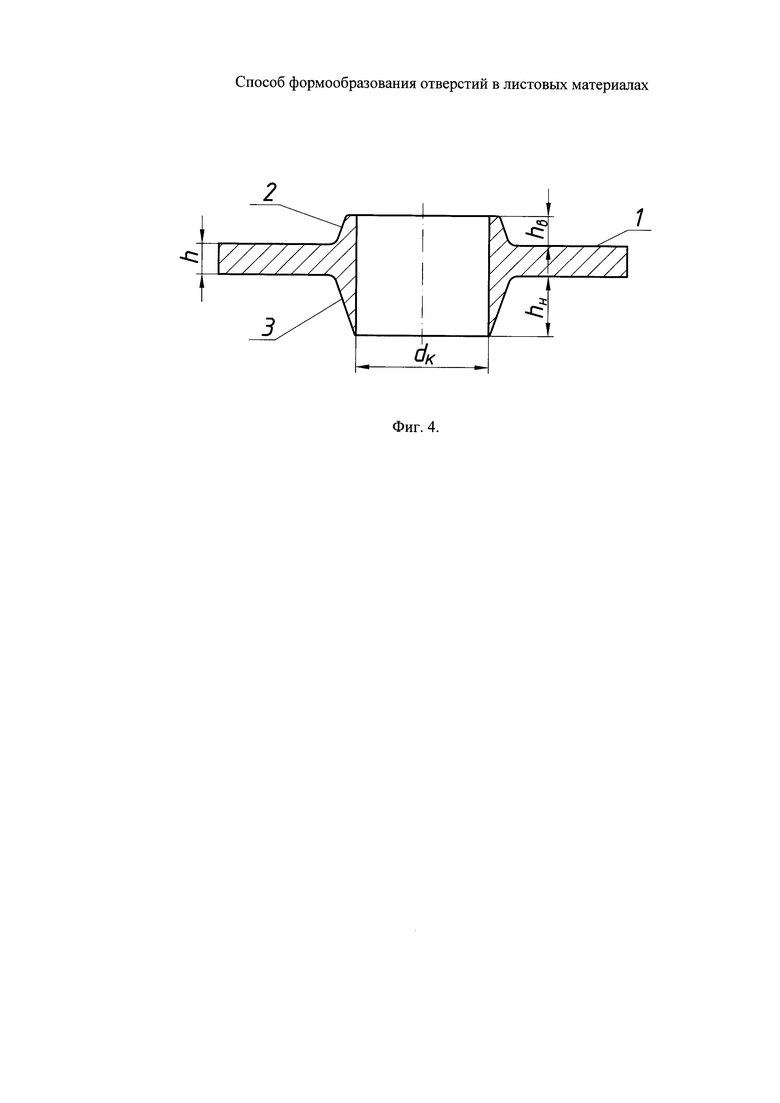

В результате планетарного раскатывания в листовых материалах образуется отверстие, типовая форма которого представлена на фиг. 4. При обработке отверстий в исходном листе (фиг. 4, поз. 1) последовательно происходит формообразование верхнего буртика (фиг. 4, поз. 2), основного отверстия, нижнего буртика (фиг. 4, поз. 3) и, в конце, отделение дна.

В результате предложенного способа формообразования гладких отверстий по схемам (фиг. 1, 2) инструментами, представленными на фиг. 3, формируется гладкое отверстие в листе длиной, превышающей его толщину минимум в 1,5 раза, с образованием выступов над и под поверхностью заготовки, с увеличением микротвердости полученной поверхности отверстия до 1,5 раз по сравнению с исходной и возможностью получения шероховатости от Ra0,5. За счет использования схемы обработки с несовпадающими осями инструмента и отверстия одним инструментом возможно получить ряд типоразмеров диаметров гладких отверстий.

При попутном формообразовании отверстий в листах из алюминиевых сплавов высота нижнего буртика (фиг. 4, поз. 3) и значение шероховатости Ra больше, чем при встречном. При планетарном раскатывании отверстий в листах из алюминиевых сплавов степень упрочнения верхнего и нижнего буртиков повышается до 50% по отношению к исходному материалу. Наибольшую степень упрочнения получает верхний буртик отверстия, меньшую - нижний, а средняя глубина упрочненного слоя составляет до 0,8 мм при выбранных режимах обработки.

При встречном планетарном раскатывании предварительно подготовленного отверстия происходит улучшение шероховатости поверхности отверстия по отношению к исходной (Ra0,48/Raисх3,1) при небольшой глубине упрочненного слоя (до 0,2 мм), а при попутном раскатывании - перемешивание приграничного слоя с ухудшением шероховатости (Ra1,5…Ra22/Raисх3,8) при достаточно большой глубине упрочненного слоя (0,8…2,2 мм). При встречном планетарном раскатывании предварительно подготовленного отверстия степень упрочнения составляет до 40%, а при попутном раскатывании (10…55)% в зависимости от величины натяга и минутной подачи. Для отверстий изготовленных в листе Д16Т степень упрочнения при встречном планетарном раскатывании составляет (29…48)%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2515707C2 |

| Инструмент для планетарного накатывания резьбы с осевым колебанием формообразующей поверхности | 2015 |

|

RU2612857C1 |

| Сборный инструмент для планетарного накатывания резьбы с осевым колебанием формообразующей поверхности | 2015 |

|

RU2613002C1 |

| ИНСТРУМЕНТ ДЛЯ ПОЛУЧЕНИЯ ОТВЕРСТИЙ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2020 |

|

RU2737907C1 |

| СПОСОБ РАСКАТКИ ОТВЕРСТИЙ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2440230C2 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО РАСКАТЫВАНИЯ | 2010 |

|

RU2440231C2 |

| РАСКАТКА ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2438852C2 |

| МНОГОЭЛЕМЕНТНОЕ ОСЦИЛЛИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ РАСКАТЫВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2441741C2 |

| УСТРОЙСТВО ДЛЯ ВИБРОРАСКАТЫВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2441742C2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2007 |

|

RU2350456C1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению гладких отверстий с одновременным упрочнением поверхностного слоя отверстий в листовых материалах. Способ осуществляют с использованием вращающегося осевого инструмента, выполненного в виде цилиндрического стержня из инструментального материала. Торцевая часть инструмента выполнена сферической или плоской и перпендикулярной, или расположенной под углом к оси инструмента, или с одной или несколькими фасками. При формообразовании инструменту сообщают вращение вокруг собственной оси, планетарное вращение со встречным или попутным перемещением по винтовой линии относительно оси обрабатываемого отверстия с последовательным образованием верхнего буртика, основного отверстия и нижнего буртика и отделением дна от листового материала. Формируется гладкое отверстие в листе глубиной, превышающей его толщину минимум в 1,5 раза, увеличивается микротвердость полученной поверхности, обеспечивается возможность управления степенью упрочнения, глубиной упрочненного слоя и шероховатостью поверхности получаемых гладких отверстий с упрочненным поверхностным слоем. 2 з.п. ф-лы, 4 ил.

1. Способ формообразования гладкого отверстия в листовых материалах путем пластического деформирования, характеризующийся тем, что используют вращающийся осевой инструмент в виде цилиндрического стержня из инструментального материала, торцевая часть которого выполнена сферической или плоской и перпендикулярной, или расположенной под углом к оси инструмента, или с одной или несколькими фасками, при этом инструменту сообщают вращение вокруг собственной оси и планетарное вращение со встречным или попутным перемещением по винтовой линии относительно оси обрабатываемого отверстия с последовательным образованием верхнего буртика, основного отверстия и нижнего буртика и отделением дна от листового материала.

2. Способ по п. 1, отличающийся тем, что формообразование отверстия осуществляют в сплошном листовом материале.

3. Способ по п. 1, отличающийся тем, что формообразование отверстия осуществляют в предварительно подготовленном отверстии.

| ПАЯЛЬНИК | 2005 |

|

RU2359794C2 |

| Раскатка | 1976 |

|

SU585054A1 |

| RU 2010106849 A, 27.08.2011 | |||

| US 20040179914 A, 16.09.2004. | |||

Авторы

Даты

2016-02-10—Публикация

2014-11-07—Подача