Изобретение относится к производству высокопрочных углеродных лент, получаемых на основе полиакрилонитрильных (ПАН) нитей, и может быть применено для электрохимической обработки поверхности углеродных волокон, используемых в конструкционных композитах в качестве упрочняющей матрицы.

Известен способ электрохимической обработки углеродного волокна, описанный в патенте [US 4,844,781 (кл. C25F 1/00, 1989)]. В данном способе используют составы электролитов, такие как: растворитель - ацетонитрил, диметилформамид, диметилсульфоксид, уксусную кислоту, дихлорметан. Для увеличения электропроводности электролита используют анионы ClO4 или BF4. В качестве основного компонента используют аминопроизводные: этилендиамин или тетраэтиламмоний. Концентрации аминопроизводных веществ 0.01 М. Анодный потенциал обработки 1,45 В относительно хлорид серебряного и каломельного электродов сравнения. Время обработки варьировалось от 1 до 60 минут.

Основным недостатком данного способа является использование вредных и опасных реактивов, а также длительное время обработки волокна.

Наиболее близкими по технической сущности и достигаемому результату к предлагаемому являются составы, описанные в патенте [US 4,690,738 (кл. C25F 1/00 1987)], выбранном за прототип. Составы для обработки поверхности углеродного волокна являются аминопроизводные: гексаметилентетраамин, или 6-амино-2 метил пиридин, или мочевая кислота, или изопропиламин. Основа электролитов во всех случаях - вода. Углеродные волокна обрабатываются анодно. Потенциал +1,45 В относительно каломельного электрода. Время обработки волокна от 3 до 60 минут.

К недостаткам данного состава относятся длительность обработки поверхности (10-50 мин). Кроме того, недостатком является низкое увеличение временного сопротивления разрушению углеродного волокна (8%).

Технической задачей изобретения является снижение времени обработки и повышение временного сопротивления разрушению более чем на 8%.

Поставленная задача достигается разработкой водных электролитов на основе аминосодержащих мономеров, таких как солянокислый анилин или пиррол.

Разработан электролит для электрохимической обработки поверхности углеродного волокна для композиционных материалов, содержащий аминосодержащий мономер и воду, в котором в качестве аминосодержащего мономера содержится солянокислый анилин с концентрацией 0,001-0,05 моль/л.

Разработан электролит для электрохимической обработки поверхности углеродного волокна для композиционных материалов, содержащий аминосодержащий мономер и воду, в котором в качестве аминосодержащего мономера содержится пиррол с концентрацией 0,001-0,015 моль/л.

Для расчета плотности тока берут эффективную площадь анода. Эффективную площадь анода вычисляют следующим образом: каждый образец УВ исследуют методом низкотемпературной адсорбции азота и вычисляют площадь по уравнению Брунауэра-Эммета-Тейлора. Исходя из найденной площади вычисляют площадь анода, которую используют для расчета анодной плотности тока.

Изобретение иллюстрируется следующими примерами.

Пример 1

Углеродные волокна, марки УКН 2,5 К, имеющие следующие характеристики:

- временное сопротивление разрушению; ГПа 2,87±0,36;

- модуль упругости нити; ГПа 226;

- плотность нити; г/см3 1,75;

- удельная плотность нити; текс 110;

- удельная поверхность; м2/г 0,987;

- процент удлинения при растяжении; % 1,01,

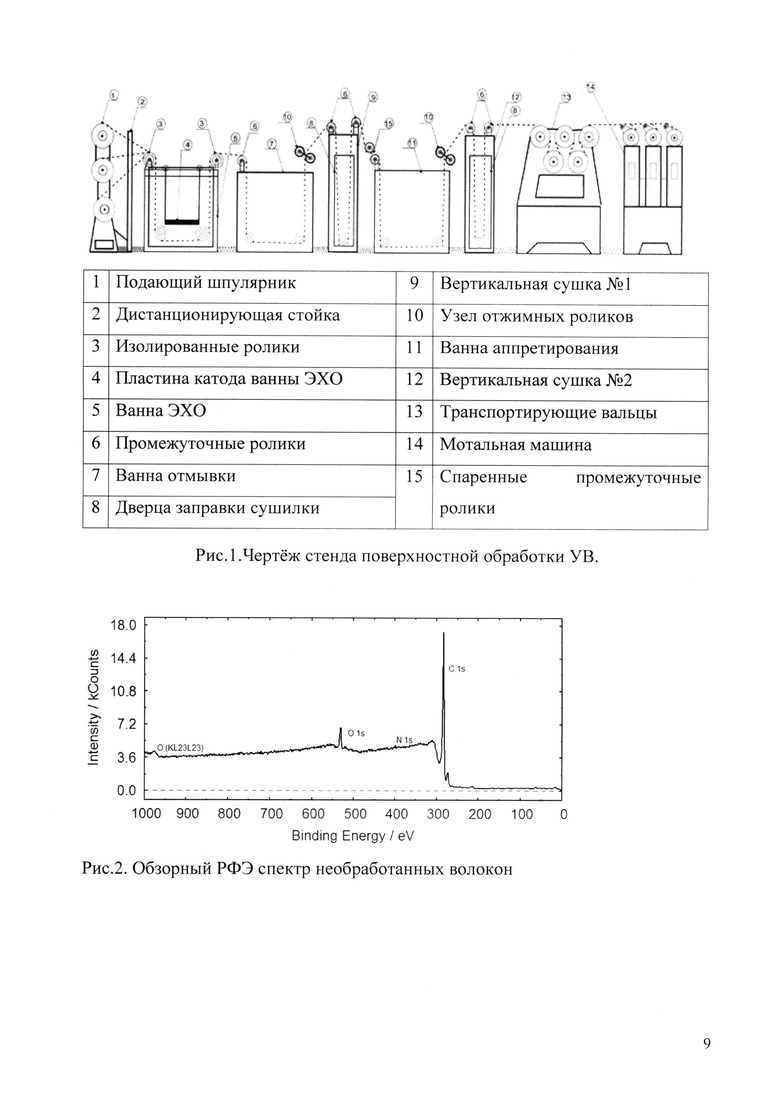

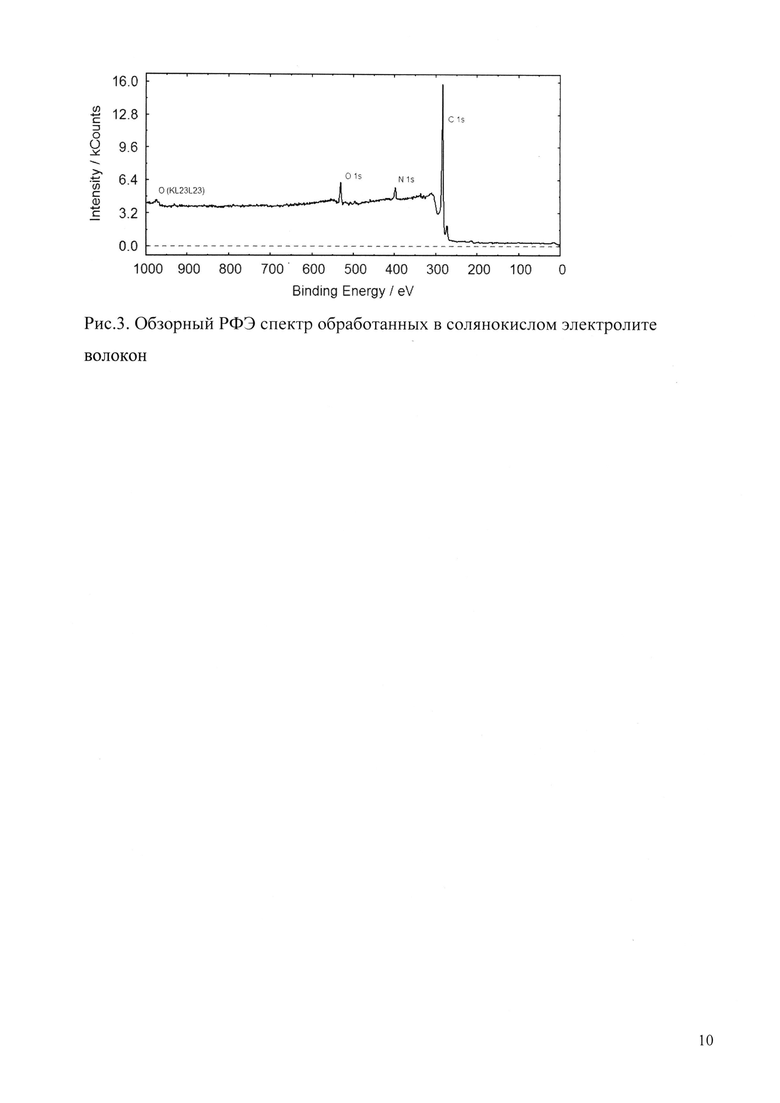

помещают в водный раствор солянокислого анилина в качестве электролита - 0,01 моль/л и потенциал углеродных волокон +1,2 В относительно хлорид серебряного электрода сравнения. Строение стенда непрерывной обработки углеродного волокна, на котором были получены результаты, представлено на рис. 1. Химический состав поверхности необработанного волокна, полученный методом ренгеновской фотоэлектронной спектроскопии, представлен на рис. 2. Плотность тока составляет 0,01 А/м2, обработку ведут при температуре 20°С, при различных временах контакта.

Используя эпоксидную смолу ЭД-20 холодного отверждения и СФ-341А, после 5 часов обработки при 150°С получают микропластик (согласно ISO 10618:2004 волокно углеродистое. Определение свойств при растяжении нити, пропитанной смолой).

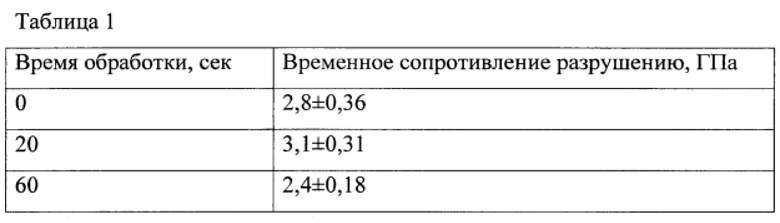

В таблице 1 показано, что при 20 секундах происходит увеличение прочности на 10,1%, также видно, что при увеличении времени обработки временное сопротивление разрушению микропластика падает. Исходя из этого, время обработки имеет максимум, лежащий в границах 20-35 секунд.

Волокно, обработанное дольше всех, теряет в прочности 16%. Исходя из данных прототипа, после 60 минут обработки в водном электролите с гексаметилентетраамине при потенциале 1.45 и плотности тока 0,2 А/м2, временное сопротивление разрушению возрастает на 8% - с 2,6 до 2.79 ГПа.

На рис. 2. представлен химической состав поверхности, обработанной в солянокислом анилине.

Пример 2

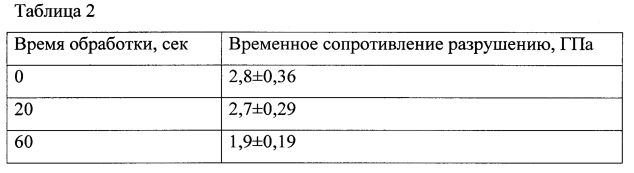

Обработку проводят при потенциале 0.9 в отн. электрода сравнения и во всех случаях наблюдают уменьшение прочности от 10 до 60 секунд обработки.

В таблице 2 указаны результаты обработки углеродного волокна.

Пример 3

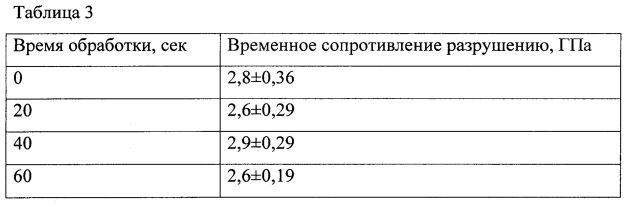

Обработку проводят при 2.2 В отн. электрода сравнения. Плотность тока составляет 0,3 А/м2. После обработки наблюдают ухудшение механических свойств микропластиков

В таблице 3 указаны результаты обработки углеродных волокон.

Исходя из примеров 1-3 можно сделать вывод, что анодный потенциал имеет максимум, лежащий в границах 1,2 В - 1,5 В относительно хлорид серебряного электрода сравнения.

Пример 4

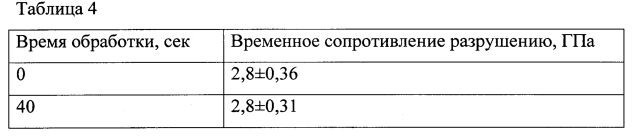

Углеродные волокна помещаются в водный раствор солянокислого анилина в качестве электролита - 0,001 моль на литр и потенциал углеродного волокна +2,2 В относительно хлорид серебряного электрода сравнения.

Из таблицы 4 видно, что изменения временного сопротивления разрушению углеродного волокна не происходит.

Пример 5

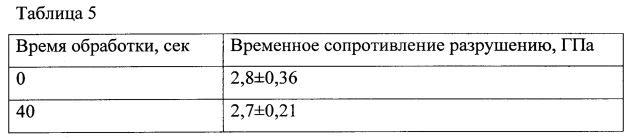

Углеродные волокна помещаются в водный раствор солянокислого анилина в качестве электролита - 0,05 моль на литр и потенциал углеродного волокна +2,2 В относительно хлорид серебряного электрода сравнения.

Из таблицы 5 видно, что происходит падение временного сопротивления разрушению углеродного волокна.

Как видно из примеров 3-5, концентрация солянокислого анилина имеет максимум в 0,01 моль на литр.

Пример 6

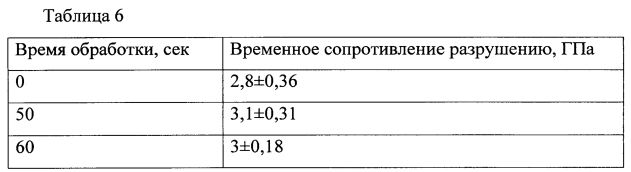

В качестве электролита используют водный раствор пиррола концентрацией 0,001 моль/л.

В качестве потенциала используют 0.9 В отн. хлорид серебряного электрода сравнения.

В таблице 6 показано, что при 50 секундах происходит увеличение прочности на 10%. Исходя из этого время обработки имеет максимум, лежащий в границах 45-55 секунд.

Пример 7

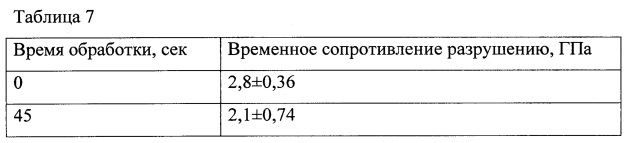

В качестве электролита используют водный раствор пиррола концентрацией 0,1 г/л.

В качестве потенциала используют 3 В отн. хлорид серебряного электрода сравнения.

В таблице 7 показано, что при увеличении потенциала происходит падение временного сопротивления разрушению.

Пример 8

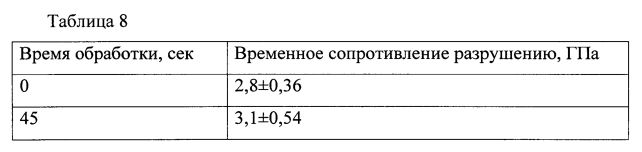

В качестве электролита используют водный раствор пиррола концентрацией 0,015 моль/л.

В качестве потенциала используют 1,2 В отн. хлорид серебряного электрода сравнения.

Исходя из примеров 6-8 можно сделать вывод о том, что максимум обработки лежит при 0.9 В отн. хлорид серебряного электрода.

Как видно из примеров, предлагаемые составы для электрохимической обработки поверхности УВ по сравнению с известными решениями содержат водные растворы более безопасных компонентов. Обработка данным электролитом дает положительный результат в рамках 20-40 секунд и при потенциалах 1.2-1.5 В отн. хлорид серебряного электрода для солянокислого анилина и 40-60 секунд и 0.9-1,2 В для водного раствора пиррола. Вместе с тем предлагаемые составы обеспечивают высокое увеличение прочностных свойств готового микропластика - 16-20% по сравнению с другими аналогами 8-10 %.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЯЧЕЙКА МИКРОБНОГО ТОПЛИВНОГО ЭЛЕМЕНТА ДЛЯ ГЕНЕРАЦИИ ЭЛЕКТРОЭНЕРГИИ ИЗ СТОЧНЫХ ВОД | 2023 |

|

RU2809834C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО УГЛЕРОДНОГО СОРБЕНТА | 2025 |

|

RU2840972C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОДА СУПЕРКОНДЕНСАТОРА | 2012 |

|

RU2495509C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОЛИМЕР-УГЛЕРОДНОГО ЭЛЕКТРОДНОГО МАТЕРИАЛА С ВЫСОКОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ЕМКОСТЬЮ | 2013 |

|

RU2543982C2 |

| СПОСОБ КОЛИЧЕСТВЕННОГО ОПРЕДЕЛЕНИЯ КАРБОФУРАНА В ВОДЕ МЕТОДОМ АНОДНОЙ ВОЛЬТАМПЕРОМЕТРИИ | 2020 |

|

RU2758208C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2013 |

|

RU2557398C2 |

| ГЕМО- ПЛАЗМО- СОРБЕНТ, СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) И ПРИМЕНЕНИЯ | 2014 |

|

RU2585781C2 |

| Композиция для электрохимического меднения сквозных отверстий печатных плат | 2023 |

|

RU2817024C1 |

| ВОЛЬТАМПЕРОМЕТРИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ МЕТИЛПАРАБЕНА В ГЛАЗНЫХ КАПЛЯХ | 2023 |

|

RU2818446C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ СПЛАВОМ ОЛОВО-КОБАЛЬТ | 2008 |

|

RU2377344C1 |

Изобретение относится к области производства высокопрочных углеродных лент на основе полиакрилонитрильных нитей, в частности к электрохимической обработке поверхности углеродных волокон, используемых в конструкционных композитах в качестве упрочняющей матрицы. Электролит содержит аминосодержащий мономер и воду, при этом в качестве аминосодержего мономера он содержит солянокислый анилин с концентрацией 0,001-0,05 моль/л или пиррол с концентрацией 0,001-0,015 моль/л. Технический результат: составы для электрохимической обработки содержат не более двух компонентов, стабильны и обеспечивают увеличение прочности композиционного материала на 10-20%. 2 н.п. ф-лы, 3 ил., 8 табл., 8 пр.

1. Электролит для электрохимической обработки поверхности углеродного волокна для композиционных материалов, содержащий аминосодержащий мономер и воду, отличающийся тем, что в качестве аминосодержего мономера он содержит солянокислый анилин с концентрацией 0,001-0,05 моль/л.

2. Электролит для электрохимической обработки поверхности углеродного волокна для композиционных материалов, содержащий аминосодержащий мономер и воду, отличающийся тем, что в качестве аминосодержего мономера он содержит пиррол с концентрацией 0,001-0,015 моль/л.

| US 4690738 A1, 01.09.1987 | |||

| US 4844781 A1, 04.07.1989 | |||

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДНОГО ВОЛОКНА | 1994 |

|

RU2080427C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ СОРБЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2281160C1 |

Авторы

Даты

2016-02-10—Публикация

2014-01-29—Подача