Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к высокопрочному стальному листу и к высокопрочному гальванизированному стальному листу, обладающим превосходной стабильностью формы, и к способу их производства. Настоящая заявка основана на и испрашивает приоритет предшествующей японской патентной заявки № 2011-167689, поданной 29 июля 2011, полное содержание которой включено в настоящий документ посредством ссылки.

Уровень техники

[0002] В последние годы спрос на высокопрочные стальные листы, используемые для автомобилей и т.п., увеличивался, и также использовались высокопрочные стальные листы, имеющие максимальное напряжение при растяжении 900 МПа или больше.

Эти высокопрочные стальные листы формируются в больших количествах и с невысокими затратами посредством прессования аналогично мягким тонколистовым сталям и используются в качестве деталей. Однако в соответствии с высокими успехами в упрочнении в последние годы возникла та проблема, что в высокопрочном стальном листе, имеющем максимальное напряжение при растяжении 900 МПа или больше, сразу после прессования происходит упругая отдача, и поэтому становится трудно сформировать целевую форму.

[0003] В качестве способа улучшения стабильности формы обычного высокопрочного стального листа может быть упомянут гальванизированный стальной лист горячего цинкования погружением с высокой прочностью и высокой пластичностью, обладающий превосходной стабильностью формы, являющийся стальным листом, содержащим, в % мас., C: от 0,0001 до 0,3, Al: от 0,001 до 4, Mn: от 0,001 до 3, Мо: от 0,001 до 4, P: от 0,0001 до 0,3 и S: 0,01 или меньше, имеющий слой покрытия, содержащий Al: от 0,001 до 0,5, Mn: от 0,001 до 2, Fe: меньше чем 20, и остаток, состоящий из цинка и неизбежных примесей, и содержащий феррит или феррит и бейнит в суммарной объемной доле от 50% до 97% в качестве главной фазы, содержащий аустенит в объемной доле от 3% до 50% в качестве второй фазы, и имеющий отношение предела текучести к пределу прочности 0,7 или меньше (см., например, Патентный документ 1).

[0004] Далее, в качестве способа улучшения стабильности формы обычного высокопрочного стального листа может быть упомянут высокопрочный стальной лист, обладающий превосходной обрабатываемостью и стабильностью формы, имеющий структуру, которая содержит, в % мас., C: от 0,06 до 0,6, Si + Al: от 0,5 до 3, Mn: от 0,5 до 3, P: 0,15 или меньше (не включая 0%) и S: 0,02 или меньше (включая 0%), содержит 15% или больше мартенсита отпуска по соотношению площадей относительно всей структуры, содержит от 5% до 60% феррита по соотношению площадей относительно всей структуры, содержит 5% или больше фазы остаточного аустенита в объемной доле относительно всей структуры, и может дополнительно содержать бейнит и/или мартенсит, в котором доля фазы остаточного аустенита вне фазы остаточного аустенита, которая преобразуется в мартенсит путем приложения деформации в 2%, составляет от 20% до 50% (см., например, Патентный документ 2).

[0005] Далее, в качестве способа улучшения стабильности формы обычного высокопрочного стального листа может быть упомянут способ производства высокопрочного холоднокатаного стального листа, обладающего превосходной ударопрочностью и стабильностью формы, в котором сляб, имеющий состав C: от 0,08% мас. до 0,18% мас., Si: от 1,00% мас. до 2,0% мас., Mn: от 1,5% мас. до 3,0% мас., P: 0,03% мас. или меньше, S: 0,005% мас. или меньше, и Al общ: от 0,01% мас. до 0,1% мас., и имеющий степень сегрегации Mn по отношению к литому слябу от 1,05 до 1,10, подвергается горячей прокатке, затем дополнительно подвергается холодной прокатке, затем нагревается в течение времени выдержки 60 с или больше в двухфазной области или в однофазной области до температуры от 750°С до 870°С на линии непрерывного отжига, затем выполняется охлаждение в температурной области от 720°С до 600°С при средней скорости охлаждения 10°С/с или меньше, затем выполняется охлаждение, пока температура не достигнет величины от 350°С до 460°С при средней скорости охлаждения 10°С/с или больше, затем выполняется выдержка в течение от 30 с до 20 мин, и затем выполняется охлаждение до тех пор, пока температура не достигнет комнатной температуры, для того чтобы получить пятифазную структуру полигональный феррит, игольчатый феррит, бейнит, остаточный аустенит и мартенсит (см., например, Патентный документ 3).

[0006] Далее, в качестве способа улучшения стабильности формы обычного высокопрочного стального листа может быть упомянут высокопрочный стальной лист, обладающий превосходной формуемостью и стабильностью формы, характеризуемый тем, что он состоит главным образом из ферритной фазы в количестве от 20% до 97% в объемной доле и фазы остаточного аустенита в количестве 3% или больше объемной доли, в котором доля части, отличающейся от ферритной фазы, имеющей соотношение длин сторон кристаллических зерен 2,5 или меньше, составляет от 50% до 95%, и стальной лист предпочтительно содержит C: от 0,05% мас. до 0,30% мас., Si: 2,0% мас. или меньше, Mn: от 0,8% мас. до 3,0% мас., P: от 0,003% мас. до 0,1% мас., S: 0,01% мас. или меньше, Al: от 0,01% мас. до 2,50% мас., и N: 0,007% мас. или меньше, в котором количества Si и Al удовлетворяют условию Si + Al≥0,50% мас. (см., например, Патентный документ 4).

[0007] Далее, заявитель настоящей заявки раскрывает высокопрочный стальной лист, обладающий превосходной пластичностью и способностью к отбортовке-вытяжке, содержащий предопределенные компоненты, и имеющий структуру стального листа, состоящую, в объемных долях, из ферритной фазы в количестве от 10% до 50%, фазы мартенсита отпуска в количестве от 10% до 50% и остающейся твердой фазы (см., например, Патентный документ 5).

Документы предшествующего уровня техники

Патентные документы

[0008] Патентный документ 1: японский патент № 2003-253386.

Патентный документ 2: японский патент № 2004-218025.

Патентный документ 3: японский патент № 2004-300452.

Патентный документ 4: японский патент № 2007-154283.

Патентный документ 5: международная заявка WO 2012/036269 A1.

Раскрытие изобретения

Проблемы, решаемые изобретением

[0009] Однако в Патентном документе 1 имелась проблема увеличения производственных затрат, поскольку необходимо добавлять большое количество дорогого молибдена.

Далее, в Патентном документе 2 этапы производства усложняются, поскольку стадия отжига после горячей прокатки выполняется в разделенных двух стадиях, и, кроме того, было трудно надежно обеспечить стабильность формы в высокопрочном стальном листе, имеющем максимальный предел прочности 900 МПа или больше.

Далее, в Патентном документе 3 требуется выполнять литье в управляемых условиях для того, чтобы уменьшить сегрегацию марганца в центральной части сляба при его производстве, и существует возможность снижения экономической эффективности производства.

Далее, в Патентном документе 4 структура стального листа и соотношение длин сторон кристаллических зерен задаются для того, чтобы улучшить стабильность формы, но никаких условий не задается для того, чтобы обеспечить пластичность и предел прочности, так что невозможно гарантировать стабильное получение высокопрочного стального листа с максимальным пределом прочности 900 МПа или больше. Далее, стабильность формы в вышеуказанной высокопрочной области 900 МПа или больше является недостаточной, и, таким образом, было желательно дополнительно улучшить стабильность формы.

Далее, в Патентном документе 5 в основном требуется иметь от 10% до 50% фазы мартенсита отпуска, так что имелась проблема ухудшения обрабатываемости.

[0010] Соответственно, настоящее изобретение было сделано, принимая во внимание эти обстоятельства, и его задача состоит в том, чтобы обеспечить высокопрочный стальной лист и высокопрочный гальванизированный стальной лист, имеющие превосходную стабильность формы и обрабатываемость, при одновременном обеспечении высокой прочности с максимальным пределом прочности 900 МПа или больше, а также способ их производства.

Средства решения проблем

[0011] Авторы настоящего изобретения провели серьезные исследования для того, чтобы решить вышеописанные проблемы. В результате этого они обнаружили, что возможно получить стальной лист, имеющий превосходную стабильность формы и обрабатываемость с высокой степенью упрочнения на начальной стадии формования, обеспечивая высокую прочность с максимальным пределом прочности 900 МПа или больше, путем создания такой микроструктуры стального листа, чтобы она имела фазу остаточного аустенита, и путем концентрирования кремния и марганца в фазе остаточного аустенита.

[0012] Суть настоящего изобретения для того, чтобы решить вышеописанные проблемы, является следующей.

[0013] (1) Высокопрочный стальной лист, обладающий превосходной стабильностью формы, содержащий, в % мас., C: от 0,075 до 0,300, Si: от 0,30 до 2,5, Mn: от 1,3 до 3,50, P: от 0,001 до 0,030, S: от 0,0001 до 0,0100, Al: от 0,080 до 1,500, N: от 0,0001 до 0,0100, O: от 0,0001 до 0,0100 с остатком, состоящим из железа и неизбежных примесей, в котором структура стального листа содержит от 5% до 20% в объемной доле фазы остаточного аустенита в диапазоне от 1/8 толщины до 3/8 толщины стального листа, количество углерода в твердом растворе, содержащегося в фазе остаточного аустенита, составляет от 0,80 до 1,00 в % мас., значение WSiγ, определяемое как количество кремния в твердом растворе, содержащегося в фазе остаточного аустенита, в 1,10 раза или больше превосходит значение WSi*, определяемое как среднее количество кремния в диапазоне от 1/8 толщины до 3/8 толщины стального листа, значение WMnγ, определяемое как количество марганца в твердом растворе, содержащегося в фазе остаточного аустенита, в 1,10 раза или больше превосходит значение WMn*, определяемое как среднее количество марганца в диапазоне от 1/8 толщины до 3/8 толщины стального листа, и когда частотное распределение измеряется путем задания множества областей измерения, каждая из которых имеет диаметр 1 мкм или меньше, в диапазоне от 1/8 толщины до 3/8 толщины стального листа, для суммы отношения между значением WSi, определяемым как измеренное значение количества кремния в каждой из множества областей измерения, и значением WSi*, являющимся средним количеством кремния, и отношения между значением WAl, определяемым как измеренное значение количества алюминия в каждой из множества областей измерения, и значением WAl*, являющимся средним количеством алюминия, значение моды частотного распределения составляет от 1,95 до 2,05, а значение коэффициента эксцесса распределения составляет 2,00 или больше.

(2) В высокопрочном стальном листе, обладающем превосходной стабильностью формы, в соответствии с п.(1), структура стального листа дополнительно содержит от 10% до 75% в объемной доле ферритной фазы и одну или обе из фазы бейнитного феррита и фазы бейнита в суммарном количестве от 10% до 50%, фаза мартенсита отпуска ограничивается менее чем 10% в объемной доле, и фаза свежего мартенсита ограничивается 15% или меньше в объемной доле.

(3) Высокопрочный стальной лист, обладающий превосходной стабильностью формы, дополнительно содержащий, в % мас., один, или два, или больше из Ti: от 0,005 до 0,150, Nb: от 0,005 до 0,150, V: от 0,005 до 0,150 и B: от 0,0001 до 0,0100.

(4) Высокопрочный стальной лист, обладающий превосходной стабильностью формы, в соответствии с п.(1), дополнительно содержащий, в % мас., один, или два, или больше из Мо: от 0,01 до 1,00, W: от 0,01 до 1,00, Cr: от 0,01 до 2,00, Ni: от 0,01 до 2,00 и Cu: от 0,01 до 2,00.

(5) Высокопрочный стальной лист, обладающий превосходной стабильностью формы, в соответствии с п.(1), дополнительно содержащий в сумме от 0,0001% мас. до 0,5000% мас. один или два или больше из Ca, Ce, Mg, Zr, Hf и REM (Rare Earth Metal, редкоземельный металл).

(6) Высокопрочный гальванизированный стальной лист, обладающий превосходной стабильностью формы, содержащий высокопрочный стальной лист в соответствии с п.(1) со сформированным на его поверхности слоем гальванического покрытия.

(7) Высокопрочный гальванизированный стальной лист, обладающий превосходной стабильностью формы, в соответствии с п.(6), в котором на поверхности слоя гальванического покрытия формируется покрывающая пленка, состоящая из сложного оксида, содержащего оксид фосфора и/или фосфор.

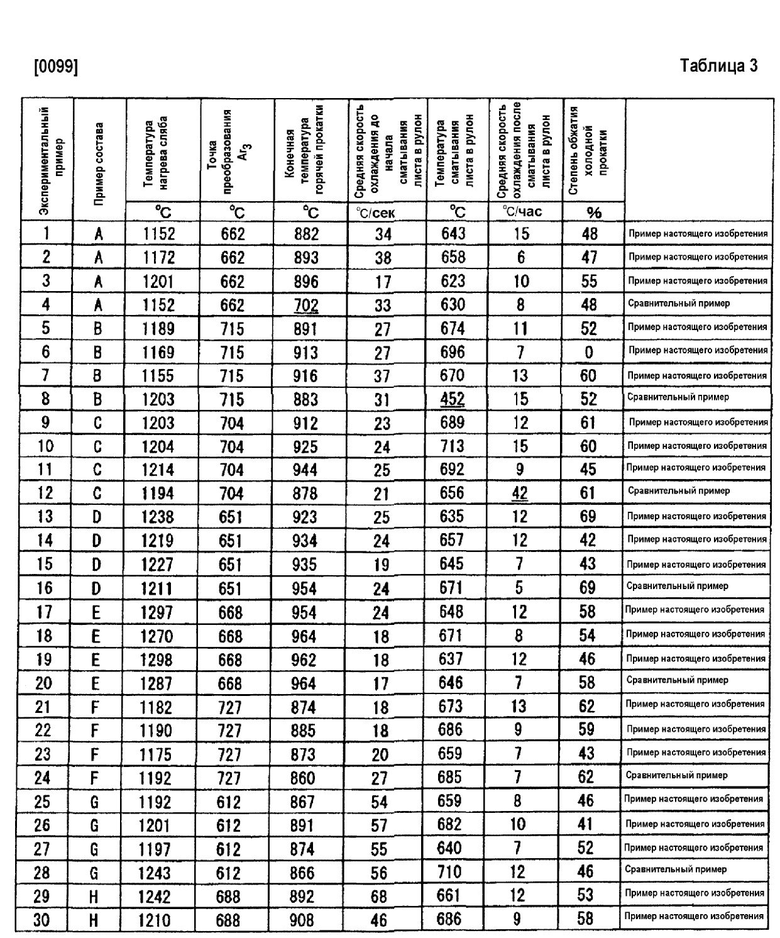

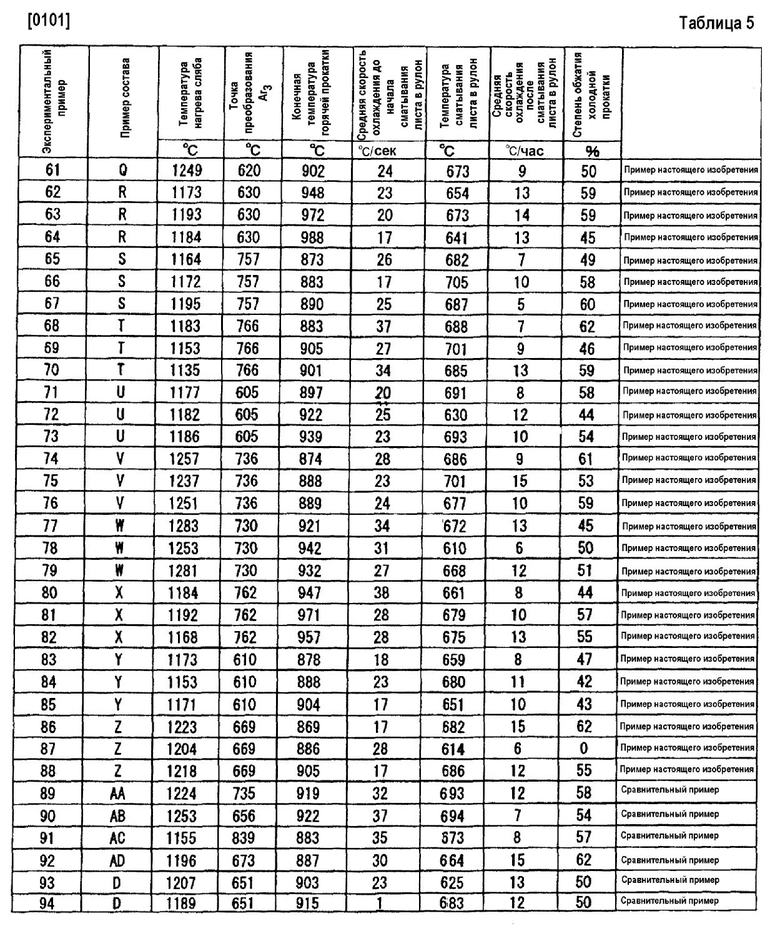

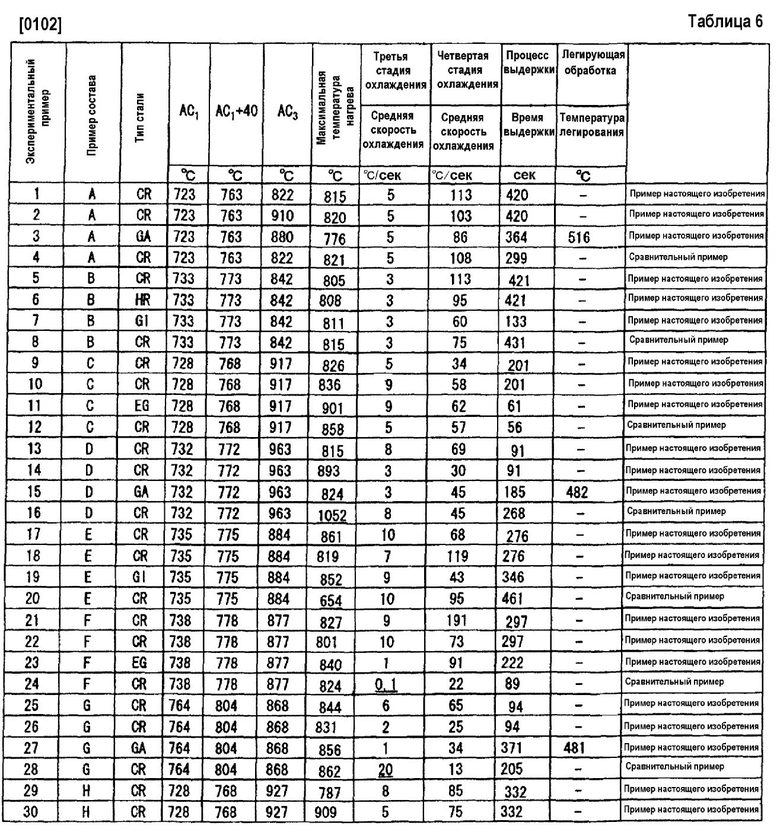

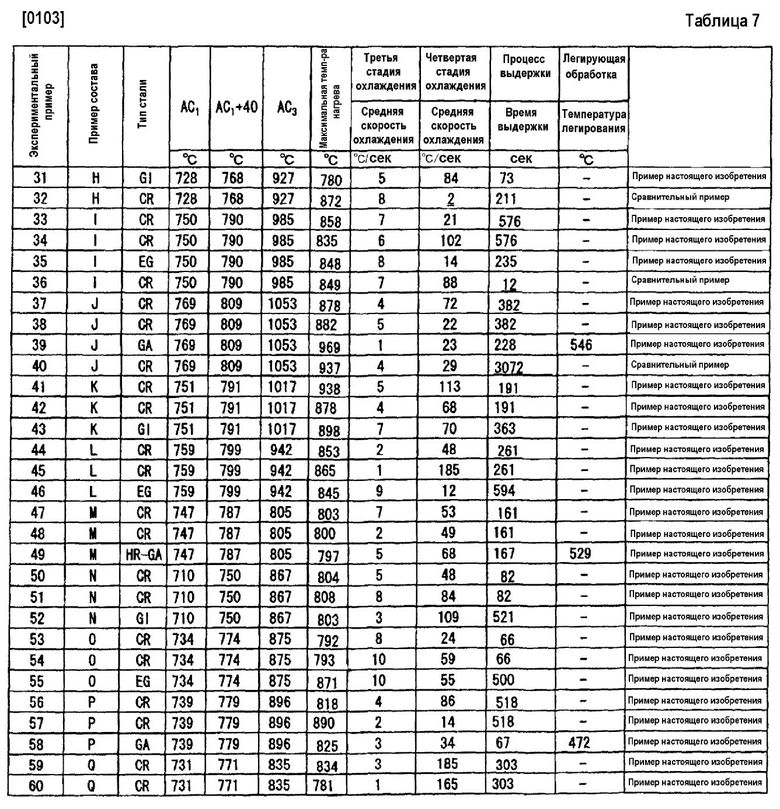

(8) Способ производства высокопрочного стального листа, обладающего превосходной стабильностью формы, включающий в себя: стадию горячей прокатки, на которой сляб, содержащий, в % мас., C: от 0,075 до 0,300, Si: от 0,30 до 2,5, Mn: от 1,3 до 3,50, P: от 0,001 до 0,030, S: от 0,0001 до 0,0100, Al: от 0,080 до 1, 500, N: от 0,0001 до 0,0100, O: от 0,0001 до 0,0100, и остаток, состоящий из железа и неизбежных примесей, нагревается до температуры 1100°С или больше, выполняется горячая прокатка сляба в области температур, у которой более высокая температура из 850°С и температуры точки преобразования Ar3 устанавливается в качестве нижнего предела, выполняется первое охлаждение в диапазоне от завершения горячей прокатки до начала сматывания листа в рулон со средней скоростью 10°С/с или более, выполняется сматывание листа в рулон в диапазоне температур сматывания листа в рулон от 600°С до 750°С, и выполняется второе охлаждение намотанного стального листа в диапазоне от температуры сматывания листа в рулон до (температура сматывания листа в рулон - 100)°С со средней скоростью 15°С/час или менее; и стадию непрерывного отжига, которая включает в себя непрерывный отжиг стального листа при максимальной температуре нагрева от (температуры точки преобразования Ac1 + 40)°С до 1000°С после второго охлаждения, затем выполнение третьего охлаждения при средней скорости охлаждения от 1,0°С/с до 10,0°С/с в диапазоне от максимальной температуры нагрева до 700°С, затем выполнение четвертого охлаждения при средней скорости охлаждения от 5,0°С/с до 200,0°С/с в диапазоне температур от 700°С до 500°С, и затем, после того, как он подвергнут четвертому охлаждению, выполнение процесса выдержки стального листа в течение от 30 с до 1000 с в диапазоне температур от 350°С до 450°С.

(9) Способ производства высокопрочного стального листа, обладающего превосходной стабильностью формы, в соответствии с п.(8), включающий в себя между стадией горячей прокатки и стадией непрерывного отжига стадию холодной прокатки, которая включает в себя выполнение травления, а затем выполнение холодной прокатки со степенью обжатия от 30% до 75%.

(10) Способ производства высокопрочного стального листа, обладающего превосходной стабильностью формы, в соответствии с п.(8), включающий в себя после стадии непрерывного отжига стадию дрессировки, заключающуюся в выполнении прокатки стального листа со степенью обжатия меньше чем 10%.

(11) Способ производства высокопрочного гальванизированного стального листа, обладающего превосходной стабильностью формы, включающий в себя после выполнения процесса выдержки при производстве высокопрочного стального листа в способе производства в соответствии с п.(8) формирование слоя гальванического покрытия на поверхности стального листа путем выполнения электролитической гальванизации.

(12) Способ производства высокопрочного гальванизированного стального листа, обладающего превосходной стабильностью формы, включающий в себя между четвертым охлаждением и процессом выдержки или после процесса выдержки при производстве высокопрочного стального листа в способе производства в соответствии с п.(8) формирование слоя гальванического покрытия на поверхности стального листа путем погружения стального листа в ванну для гальванизации.

(13) Способ производства высокопрочного гальванизированного стального листа, обладающего превосходной стабильностью формы, в соответствии с п.(12), в котором стальной лист после погружения в ванну для гальванизации повторно нагревается до температуры от 460°С до 600°С и выдерживается в течение двух секунд или больше для легирования слоя гальванического покрытия.

(14) Способ производства высокопрочного гальванизированного стального листа, обладающего превосходной стабильностью формы, в соответствии с п.(11), в котором после формирования слоя гальванического покрытия на его поверхность наносится покрывающая пленка, состоящая из сложного оксида, содержащего любое или оба из оксида фосфора и фосфора.

(15) Способ производства высокопрочного гальванизированного стального листа, обладающего превосходной стабильностью формы, в соответствии с п.(13), в котором после легирования слоя гальванического покрытия на его поверхность наносится покрывающая пленка, состоящая из сложного оксида, содержащего любое или оба из оксида фосфора и фосфора.

Эффект изобретения

[0014] Каждый из высокопрочного стального листа и высокопрочного гальванизированного стального листа по настоящему изобретению содержит предопределенные химические компоненты, и когда частотное распределение измеряется в диапазоне от 1/8 толщины до 3/8 толщины стального листа, для суммы отношения между измеренным значением количества кремния и средним количеством кремния, и отношения между измеренным значением количества алюминия и средним количеством алюминия значение моды частотного распределение составляет от 1,95 до 2,05, а значение коэффициента эксцесса распределения составляет 2,00 или больше, так что возможно создать такое состояние распределения, когда либо кремний, либо алюминий существуют в количестве, являющемся равным или больше среднего количества во всей области стального листа. Соответственно, образование карбида на основе железа подавляется, и появляется возможность препятствовать расходованию потребления углерода для образования карбида. Поэтому становится возможным устойчиво обеспечить фазу остаточного аустенита, что приводит к тому, что стабильность формы, пластичность и предел прочности могут быть в значительной степени улучшены.

Далее, в каждом из высокопрочного стального листа и высокопрочного гальванизированного стального листа по настоящему изобретению фаза остаточного аустенита занимает от 5% до 20% от объема, количество кремния, содержащегося в фазе остаточного аустенита, в 1,10 раза или больше превышает среднее количество кремния, количество марганца, содержащегося в фазе остаточного аустенита, в 1,10 раза или больше превышает среднее количество марганца, и количество углерода, содержащегося в фазе остаточного аустенита, составляет от 0,80 до 1,00 в % мас., так чтобы было возможно получить стальной лист, имеющий превосходную стабильность формы и обрабатываемость, обеспечивая при этом высокую прочность с максимальным пределом прочности, равным 900 МПа или больше.

[0015] Далее, в способе производства стального листа по настоящему изобретению стадия создания сляба, содержащего предопределенные химические компоненты, для изготовления рулона горячекатаного листа, включает в себя первую стадию охлаждения, в которой скорость охлаждения от завершения горячей прокатки до начала сматывания листа в рулон устанавливается в 10°С/с или больше, стадию сматывания листа в рулон стального листа в рулон в диапазоне температур сматывания листа в рулон от 600°С до 700°С, и вторую стадию охлаждения, в которой средняя скорость охлаждения от температуры сматывания листа в рулон стального листа в рулон до (температура сматывания листа в рулон - 100)°С устанавливается в 15°С/час или меньше, так чтобы кремний в твердом растворе и алюминий в твердом растворе во внутренней части стального листа могли быть распределены симметричным образом, а именно количество алюминия уменьшается в части, где количество кремния является большим, и часть, где концентрируется кремний в твердом растворе кремния, и часть, где концентрируется марганец в твердом растворе, могут быть одной и той же частью.

Далее, в способе производства стального листа по настоящему изобретению, стадия пропускания стального листа через линию непрерывного отжига включает в себя стадию выполнения отжига при максимальной температуре нагрева от (температуры точки преобразования Ac1 + 40)°С до 1000°С, третью стадию охлаждения стального листа от максимальной температуры нагрева до 700°С при средней скорости охлаждения от 1,0°С/с до 10,0°С/с, четвертую стадию охлаждения стального листа от 700°С до 500°С при средней скорости охлаждения от 5,0°С/с до 200,0°С/с и после этого стадию выдержки стального листа в течение от 30 с до 1000 с в диапазоне температур от 350°С до 450°С, так чтобы микроструктура стального листа содержала от 5% до 20% фазы остаточного аустенита, и кремний, марганец и углерод могли содержаться в твердом растворе в предопределенной концентрации в фазе остаточного аустенита, приводя к тому, что могут быть получены высокопрочный стальной лист или высокопрочный гальванизированный стальной лист, способные обеспечить высокую прочность с максимальным пределом прочности 900 МПа или больше и обладающие превосходной стабильностью формы и обрабатываемостью.

Способ реализации изобретения

[0016] Далее будут подробно описаны высокопрочный стальной лист и высокопрочный гальванизированный стальной лист, обладающие превосходной стабильностью формы, и способ их производства по настоящему изобретению.

[0017] <Высокопрочный стальной лист>

Высокопрочный стальной лист по настоящему изобретению является стальным листом, который содержит, в % мас., C: от 0,075 до 0,300, Si: от 0,30 до 2,5, Mn: от 1,3 до 3,50, P: от 0,001 до 0,030, S: от 0,0001 до 0,0100, Al: от 0,080 до 1,500, N: от 0,0001 до 0,0100, O: от 0,0001 до 0,0100 с остатком, состоящим из железа и неизбежных примесей, в котором структура стального листа содержит от 5% до 20% в объемной доле фазы остаточного аустенита в диапазоне от 1/8 толщины до 3/8 толщины стального листа, количество углерода в твердом растворе, содержащегося в фазе остаточного аустенита, составляет от 0,80 до 1,00 в % мас., значение WSiγ, определяемое как количество кремния в твердом растворе, содержащегося в фазе остаточного аустенита, в 1,10 раза или больше превосходит значение WSi*, определяемое как среднее количество кремния в диапазоне от 1/8 толщины до 3/8 толщины стального листа, значение WMnγ, определяемое как количество марганца в твердом растворе, содержащегося в фазе остаточного аустенита, в 1,10 раза или больше превосходит значение WMn*, определяемое как среднее количество марганца в диапазоне от 1/8 толщины до 3/8 толщины стального листа, и когда частотное распределение измеряется путем задания множества областей измерения, каждая из которых имеет диаметр 1 мкм или меньше, в диапазоне от 1/8 толщины до 3/8 толщины стального листа, для суммы отношения между значением WSi, определяемым как измеренное значение количества кремния в каждой из множества областей измерения, и значением WSi*, являющимся средним количеством кремния, и отношения между значением WAl, определяемым как измеренное значение количества алюминия в каждой из множества областей измерения, и значением WAl*, являющимся средним количеством алюминия, значение моды частотного распределения составляет от 1,95 до 2,05, а значение коэффициента эксцесса распределения составляет 5,00 или больше.

Далее будут описаны причины ограничения структуры стального листа и химических компонентов (состава) в настоящем изобретении. Следует отметить, что обозначение % означает объемную долю в структуре, а также означает % мас. в составе, если не указано иное.

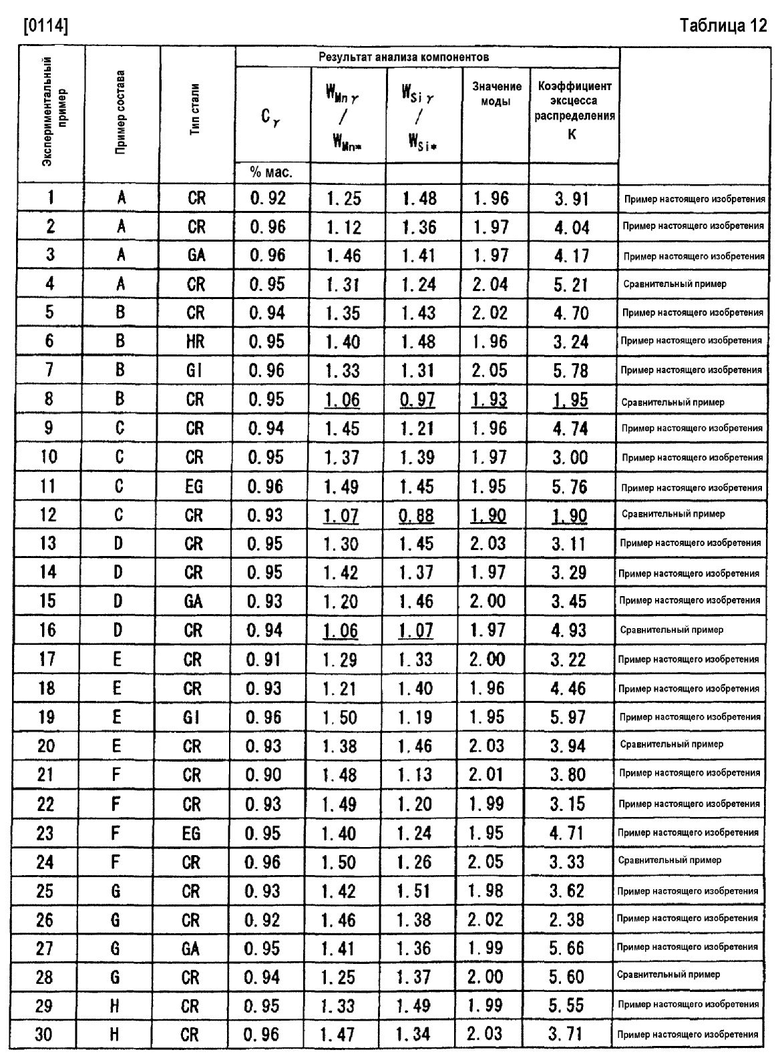

[0018] Структура высокопрочного стального листа по настоящему изобретению содержит предопределенные химические компоненты, и в ней в диапазоне от 1/8 толщины до 3/8 толщины стального листа содержится от 5% до 20% в объемной доле фазы остаточного аустенита, количество углерода в твердом растворе, содержащегося в фазе остаточного аустенита, составляет от 0,80 до 1,00 в % мас., значение WMnγ/WMn*, являющееся отношением между количеством WMnγ марганца в твердом растворе, содержащегося в фазе остаточного аустенита, и средним количеством WMn* марганца в диапазоне от 1/8 толщины до 3/8 толщины стального листа, составляет 1,10 или больше, и значение WSiγ/WSi*, являющееся отношением между количеством кремния в твердом растворе WSiγ в фазе остаточного аустенита и средним количеством WSi* кремния в диапазоне от 1/8 толщины до 3/8 толщины стального листа, составляет 1,10 или больше, так чтобы был получен стальной лист, имеющий превосходную стабильность формы и обрабатываемость и обеспечивающий высокую прочность с пределом прочности 900 МПа или больше.

Следует отметить, что желательно, чтобы от 5% до 20% в объемной доле фазы остаточного аустенита содержалась во всей структуре стального листа. Однако структура металла в диапазоне от 1/8 до 3/8 толщины стального листа, центром которого является 1/4 толщины стального листа, характеризует структуру всего стального листа. Поэтому, если от 5% до 20% в объемной доле фазы остаточного аустенита содержится в диапазоне от 1/8 толщины до 3/8 толщины стального листа, можно считать, что от 5% до 20% в объемной доле фазы остаточного аустенита содержится по существу во всей структуре стального листа. Поэтому в настоящем изобретении определяется диапазон объемной доли остаточного аустенита в диапазоне от 1/8 толщины до 3/8 толщины основного стального листа.

Для определения объемной доли фазы остаточного аустенита проводится рентгеновский анализ путем задания поверхности наблюдения, которая параллельна поверхности стального листа и находится на глубине 1/4 толщины листа, после чего вычисляется доля площади остаточного аустенита, которая затем может быть принята за объемную долю.

Следует отметить, что микроструктура в диапазоне от 1/8 до 3/8 толщины листа имеет высокую однородность, и если измерение выполняется на достаточной большой области, то возможно получить фракцию микроструктуры, представляющую фракцию в области от 1/8 до 3/8 толщины листа, в каком бы месте в области от 1/8 до 3/8 толщины листа измерение не проводилось.

Рентгеновское дифракционное испытание выполняется на произвольной поверхности, которая параллельна поверхности стального листа и находится на глубине от 1/8 толщины до 3/8 толщины стального листа, для того чтобы вычислить долю площади фазы остаточного аустенита, и результат вычисления может быть расценен как объемная доля в диапазоне от 1/8 толщины до 3/8 толщины стального листа. Конкретно, предпочтительно выполнять рентгеновское дифракционное испытание на поверхности, которая параллельна поверхности стального листа и находится на глубине 1/4 толщины стального листа, на площади 250000 мкм2 или больше.

Далее будут подробно описаны элементы твердого раствора и количество элементов твердого раствора в фазе остаточного аустенита.

[0019] (Фаза остаточного аустенита)

Количество элементов твердого раствора в фазе остаточного аустенита определяет стабильность фазы остаточного аустенита и изменяет количество деформации, требующееся для преобразования фазы остаточного аустенита в твердый мартенсит. Поэтому возможно управлять поведением при упрочняющей обработке, управляя количеством элементов твердого раствора в фазе остаточного аустенита, что приводит к тому, что стабильность формы, пластичность и предел прочности могут быть в значительной степени улучшены.

[0020] Углерод в твердом растворе в фазе остаточного аустенита является элементом, который увеличивает стабильность фазы остаточного аустенита и увеличивает прочность преобразованного мартенсита. Если количество углерода в твердом растворе составляет меньше чем 0,80%, невозможно достичь достаточного эффекта улучшения пластичности остаточного аустенита, так что в данном варианте нижний предел количества углерода в твердом растворе устанавливается равным 0,80%. Следует отметить, что для того чтобы достаточно увеличить пластичность, количество углерода в твердом растворе предпочтительно составляет 0,85% или больше и более предпочтительно составляет 0,90% или больше. С другой стороны, если количество углерода в твердом растворе превышает 1,00%, прочность преобразованного мартенсита увеличивается слишком сильно, и мартенсит начинает действовать как отправная точка разрушения при обработке, в которой локально создается большое напряжение, такой как отбортовка внутренних кромок, что только ухудшает формуемость, так что верхний предел количества углерода в твердом растворе устанавливается равным 1,00% или меньше. С этой точки зрения количество углерода в твердом растворе предпочтительно составляет 0,98% или меньше и более предпочтительно составляет 0,96% или меньше.

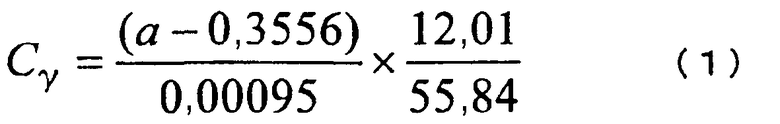

[0021] Следует отметить, что количество (Cγ) углерода в твердом растворе в фазе остаточного аустенита может быть определено с помощью следующего уравнения (1) путем выполнения рентгеновского дифракционного испытания при тех же самых условиях, что и при измерении доли площади фазы остаточного аустенита, для того чтобы определить постоянную решетки фазы остаточного аустенита.

[0022] [Математическое уравнение 1]

[0023] Марганец в твердом растворе в фазе остаточного аустенита является элементом, который увеличивает стабильность фазы остаточного аустенита. Если количество марганца в твердом растворе в фазе остаточного аустенита устанавливается равным WMnγ, а среднее количество марганца в диапазоне от 1/8 до 3/8 толщины стального листа устанавливается равным WMn*, нижний предел значения WMnγ/WMn*, являющегося отношением этих двух величин, устанавливается в данном варианте осуществления равным 1,1 или больше. Следует отметить, что для того чтобы увеличить стабильность фазы остаточного аустенита, значение WMnγ/WMn* предпочтительно составляет 1,15 или больше и более предпочтительно составляет 1,20 или больше.

[0024] Далее кремний в твердом растворе в фазе остаточного аустенита является элементом, который умеренно дестабилизирует фазу остаточного аустенита, увеличивает эффективность упрочняющей обработки и увеличивает стабильность формы в области низкой деформации. Конкретно, путем концентрации кремния в фазе остаточного аустенита возможно придать умеренную неустойчивость фазе остаточного аустенита, так, чтобы было возможным легко вызвать преобразование при прикладывании напряжения и создать достаточное упрочнение на начальной стадии обработки. С другой стороны, кремний в твердом растворе в фазе остаточного аустенита является элементом, который увеличивает стабильность фазы остаточного аустенита и способствует локальной пластичности в области высоких напряжений.

В настоящем варианте осуществления путем установки величины WSiγ/WSi*, являющейся отношением между количеством WSiγ кремния в твердом растворе в фазе остаточного аустенита и средним количеством WSi* кремния в диапазоне от 1/8 до 3/8 толщины стального листа, равной 1,10 или больше, обеспечивается влияние кремния в твердом растворе, описанное выше. Следует отметить, что значение WSiγ/WSi* предпочтительно составляет 1,15 или больше и более предпочтительно составляет 1,20 или больше.

[0025] Далее, количество марганца в твердом растворе и количество кремния в твердом растворе в фазе остаточного аустенита получаются сначала отбором образца посредством задания в качестве поверхности наблюдения сечения по толщине, параллельного направлению прокатки стального листа, в диапазоне от 1/8 до 3/8 толщины стального листа. Затем в диапазоне от 1/8 до 3/8 толщины стального листа, центром которого является 1/4 толщины стального листа, выполняется электронно-зондовый микроанализ (EPMA) для того, чтобы измерить количество кремния и марганца. Измерение выполняется при диаметре исследования, установленном в диапазоне от 0,2 мкм до 1,0 мкм, время измерения на одну точку устанавливается равным 10 мс или больше, и количества марганца и кремния измеряются в 2500 точках или большее на основе анализа области, чтобы таким образом создать карты концентрации кремния и марганца.

Здесь в описанных выше результатах измерения точка, в которой концентрация марганца превышает в три раза добавленную концентрацию марганца, может рассматриваться как точка, в которой измеряется включение, такое как сульфид марганца. Далее, точка, в которой концентрация марганца составляет меньше чем 1/3 от добавленной концентрации марганца, может рассматриваться как точка, в которой измеряется включение, такое как окись алюминия. Так как концентрации марганца в этих включениях почти совсем не влияют на поведение фазового преобразования в основном железе, результаты измерения включений исключаются из вышеописанных результатов измерения. Следует отметить, что результаты измерения кремния также обрабатываются подобным образом, и результаты измерения включений исключаются из вышеописанных результатов измерения.

Далее, проанализированная область либо до, либо после вышеописанного анализа EPMA наблюдается при помощи метода анализа картин дифракции обратно-рассеянных электронов (EBSD), распределения железа, имеющего гранецентрированную кубическую структуру (фаза остаточного аустенита), и железа, имеющего объемно-центрированную кубическую структуру (феррит), наносятся на карту, полученная карта накладывается на карты концентрации кремния и марганца, и определяются количества кремния и марганца в области, перекрывающейся с областью железа, имеющего гранецентрированную кубическую структуру, а именно остаточного аустенита. Соответственно, может быть определено количество кремния в твердом растворе и количество марганца в твердом растворе в фазе остаточного аустенита.

[0026] Кремний в твердом растворе в фазе остаточного аустенита является элементом, который умеренно дестабилизирует фазу остаточного аустенита, увеличивает эффективность упрочняющей обработки и увеличивает стабильность формы в области низких напряжений, а также является элементом, который увеличивает стабильность фазы остаточного аустенита и способствует локальной пластичности в области высоких напряжений, как описано выше, и в дополнение к этому он также является элементом, подавляющим образование карбида на основе железа.

Обычно, когда кремний только концентрируется в фазе остаточного аустенита, карбид на основе железа образуется в той части, где кремний еще не сконцентрировался, и углерод, являющийся стабилизирующим элементом для аустенита, расходуется на образование карбида, что приводит к тому, что достаточное количество фазы остаточного аустенита не может быть обеспечено, и стабильность формы ухудшается, что является проблемой.

Соответственно, в настоящем варианте осуществления алюминий, являющийся элементом подавления образования карбида на основе железа, аналогично кремнию, добавляется в подходящем количестве, и обработка выполняется на основе предопределенной тепловой истории на стадии горячей прокатки, что приводит к тому, что кремний может быть эффективно сконцентрирован в остаточном аустените. Далее, в это время, алюминий показывает распределение концентрации, обратное распределению концентрации кремния, так что область с низкой концентрацией кремния имеет более высокое количество алюминия. Поэтому в остаточном аустените возможно подавить образование карбида на основе железа кремнием в области с высокой концентрацией кремния, а в области с низкой концентрацией кремния образование карбида на основе железа может быть подавлено алюминием, вместо кремния. Соответственно, возможно предотвратить расходование углерода для образования карбида в фазе остаточного аустенита, что приводит к тому, что фаза остаточного аустенита может быть эффективно получена. Далее, образование крупнозернистого карбида на основе железа, который становится отправной точкой разрушения во время обработки, может быть подавлено, что способствует повышению стабильности формы, пластичности и предела прочности.

Кремний является элементом, который дестабилизирует аустенит, и обычно марганец концентрируется в фазе остаточного аустенита, а кремний концентрируется в феррите. Однако в настоящем изобретении добавляется алюминий, и благодаря предопределенным производственным условиям алюминий концентрируется в феррите, а кремний концентрируется в фазе остаточного аустенита.

[0027] Далее, когда в сечении по толщине, параллельном направлению прокатки стального листа в соответствии с настоящим вариантом осуществления, формируется частотное распределение (гистограмма) F(WSi,WAl)=WSi/WSi*+WAl/WAl*, являющееся суммой отношения между значением WSi, определяемым как измеренное значение количества кремния в каждой из областей измерения в диапазоне от 1/8 до 3/8 толщины стального листа, центром которого является 1/4 толщины стального листа, и значением WSi*, определяемым как среднее количество кремния в диапазоне от 1/8 до 3/8 толщины стального листа, и отношения между значением WAl, определяемым как измеренное значение количества алюминия в каждой из областей измерения в диапазоне от 1/8 до 3/8 толщины стального листа, центром которого является 1/4 толщины стального листа, и значением WAl*, определяемым как среднее количество алюминия в диапазоне от 1/8 до 3/8 толщины стального листа, значение моды распределения должно находиться в пределах диапазона от 1,95 до 2,05, а значение коэффициента эксцесса K гистограммы, определяемое следующим уравнением (2), устанавливается равным 2,00 или больше. Следует отметить, что диаметр области измерения задается равным 1 мкм или меньше, и для того чтобы измерить количество кремния и количество алюминия, задается множество таких областей измерения.

Путем создания состояния распределения, как описано выше, в котором либо кремний, либо алюминий присутствуют в количестве, которое равно или больше, чем среднее количество во всей области стального листа, образование карбида на основе железа подавляется, так что становится возможным устойчиво обеспечить фазу остаточного аустенита, что приводит к тому, что стабильность формы, пластичность и предел прочности могут быть в значительной степени улучшены.

В любом из случаев, когда значение моды распределения становится меньше чем 1,95, когда значение моды распределения превышает 2,05 и когда коэффициент эксцесса K становится меньше чем 2,00, существует область, где эффективность подавления образования карбида на основе железа является небольшой в диапазоне измерения, и существует вероятность того, что достаточная стабильность формы, формуемость и/или прочность не могут быть достигнуты. С этой точки зрения значение коэффициента эксцесса K предпочтительно составляет 2,50 или больше и более предпочтительно составляет 3,00 или больше.

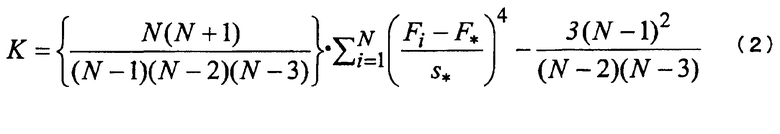

[0028] Здесь коэффициент эксцесса K является числом, определяемым из данных следующим уравнением (2), и является численным значением, оцениваемым путем сравнения частотного распределение данных с нормальным распределением. Когда значение коэффициента эксцесса является отрицательным числом, кривая частотного распределение данных является относительно плоской, и это означает, что чем больше абсолютная величина, тем больше частотное распределение отклоняется от нормального распределения.

Следует отметить, что в следующем уравнении (2) Fi является значением F(WSi, WAl) в i-й точке измерения, F* является средним значением F(WSi, WAl), s* означает стандартное отклонение F(WSi, WAl), и N равно количеству точек измерения в полученной гистограмме.

[0029] [Математическое уравнение 2]

[0030] Следует отметить, что способ измерения количества в твердом растворе углерода, марганца, кремния и алюминия не ограничивается вышеописанным способом. Например, для того чтобы измерить концентрации различных элементов, могут быть выполнены способ EMA или непосредственное наблюдение с использованием трехмерного атомного зонда (3D-AP).

[0031] (Микроструктура)

Предпочтительно, чтобы структура высокопрочного стального листа по настоящему изобретению в дополнение к вышеописанной фазе остаточного аустенита содержала от 10% до 75% в объемной доле ферритной фазы, и любую или обе из фазы бейнитного феррита и фазы бейнита в суммарном количестве от 10% до 50% в объемной доле, фаза мартенсита отпуска была ограничена менее чем 10% в объемной доле, а фаза свежего мартенсита была ограничена 15% или меньше в объемной доле. Когда высокопрочный стальной лист по настоящему изобретению имеет структуру стального листа как описано выше, он становится стальным листом, имеющим дополнительно превосходную стабильность формы и формуемость.

[0032] «Ферритная фаза»

Ферритная фаза является структурой, эффективной для улучшения пластичности, и предпочтительно содержится в структуре стального листа в количестве от 10% до 75% в объемной доле. Объемная доля ферритной фазы, содержащейся в структуре стального листа, более предпочтительно составляет 15% или больше и еще более предпочтительно составляет 20% или больше с точки зрения пластичности. Далее, для того чтобы достаточно увеличить предел прочности стального листа, объемная доля ферритной фазы, содержащейся в структуре стального листа, более предпочтительно устанавливается в 65% или меньше и еще более предпочтительно устанавливается в 50% или меньше. Когда объемная доля ферритной фазы составляет меньше чем 10%, есть шанс, что достаточная пластичность не сможет быть достигнута. С другой стороны, ферритная фаза является мягкой структурой, так что когда ее объемная доля превышает 75%, достаточная прочность не может быть получена.

[0033] «Фаза бейнитного феррита и/или фаза бейнита»

Бейнитный феррит и/или бейнит являются структурой (структурами), необходимой для того, чтобы эффективно получить фазу остаточного аустенита, и предпочтительно содержится в структуре стального листа в суммарном количестве от 10% до 50% в объемной доле. Далее, фаза бейнитного феррита и/или фаза бейнита являются микроструктурой (микроструктурами), имеющей промежуточную прочность между прочностью мягкой ферритной фазы и твердой фазы мартенсита, фазы мартенсита отпуска и фазы остаточного аустенита, и фаза бейнитного феррита и/или фаза бейнита более предпочтительно содержатся в количестве 15% или больше, и еще более предпочтительно содержатся в количестве 20% или больше, с точки зрения способности к отбортовке-вытяжке. С другой стороны, нежелательно, чтобы объемная доля фазы бейнитного феррита и/или фазы бейнита превышала 50%, поскольку при этом предел текучести может чрезмерно увеличиться и стабильность формы ухудшится.

[0034] «Фаза мартенсита отпуска»

Фаза мартенсита отпуска является структурой, улучшающей предел прочности. Однако мартенсит образуется путем предпочтительного потребления непреобразованного аустенита с большим содержанием кремния, так что имеется тенденция того, что стальной лист, содержащий большое количество мартенсита отпуска, будет иметь небольшое количество остаточного аустенита с большим содержанием кремния. Далее, нежелательно, чтобы количество мартенсита отпуска составляло 10% или больше, поскольку при этом предел текучести может чрезмерно увеличиться и стабильность формы ухудшится. Поэтому в настоящем изобретении содержание мартенсита отпуска ограничивается менее чем 10% в объемной доле. Содержание фазы мартенсита отпуска предпочтительно составляет 8% или меньше и более предпочтительно составляет 6% или меньше.

[0035] «Фаза свежего мартенсита»

Фаза свежего мартенсита в значительной степени улучшает предел прочности, но, с другой стороны, она становится отправной точкой разрушения, что ухудшает способность к отбортовке-вытяжке. Далее, мартенсит образуется путем предпочтительного потребления непреобразованного аустенита с большим содержанием кремния, так что имеется тенденция того, что стальной лист, содержащий большое количество свежего мартенсита, будет иметь небольшое количество остаточного аустенита с большим содержанием кремния. С точки зрения способности к отбортовке-вытяжке и стабильности формы фаза свежего мартенсита в структуре стального листа предпочтительно ограничивается 15% или меньше в объемной доле. Для того чтобы дополнительно увеличить способность к отбортовке-вытяжке, объемная доля свежего мартенсита более предпочтительно устанавливается в 10% или меньше и еще более предпочтительно устанавливается в 5% или меньше.

[0036] «Другие микроструктуры»

Структура высокопрочного стального листа по настоящему изобретению может также содержать структуры, отличающиеся от вышеописанных структур, такие как перлит и/или крупнозернистый цементит. Однако, когда в структуре высокопрочного стального листа количество перлита и/или крупнозернистого цементита увеличивается, пластичность ухудшается. Поэтому объемная доля перлита и/или крупнозернистого цементита, содержащегося в структуре стального листа, предпочтительно составляет суммарно 10% или менее и более предпочтительно составляет суммарно 5% или менее.

[0037] Объемная доля каждой структуры, содержащейся в структуре высокопрочного стального листа по настоящему изобретению, может быть измерена, например, описанным ниже способом.

[0038] Для определения объемных долей феррита, бейнитного феррита, бейнита, мартенсита отпуска и свежего мартенсита, содержащихся в структуре высокопрочного стального листа по настоящему изобретению, берется образец, так чтобы сечение по толщине, перпендикулярное к направлению прокатки стального листа, служило в качестве поверхности наблюдения, поверхность наблюдения полируется и подвергается травлению ниталем, и диапазон от 1/8 до 3/8 толщины стального листа, центром которого является 1/4 толщины стального листа, наблюдается с помощью полевого эмиссионного растрового электронного микроскопа (FE-SEM) для измерения доли площади соответствующих фракций, и результаты измерения принимаются за их объемные доли.

Как описано выше, содержание фазы микроструктуры, за исключением фазы остаточного аустенита, может быть измерено путем выполнения наблюдения с помощью полевого эмиссионного растрового электронного микроскопа в произвольном положении в диапазоне от 1/8 до 3/8 толщины стального листа. Конкретно, наблюдение с помощью полевого эмиссионного растрового электронного микроскопа выполняется в трех или больше областях на поверхности, которая перпендикулярна поверхности основного стального листа и параллельна направлению прокатки, с интервалом между ними 1 мм или больше в диапазоне от 1/8 до 3/8 толщины стального листа, для того чтобы вычислить долю площади каждой структуры в диапазоне, где область наблюдения в сумме составляет 5000 мкм2 или больше, и результат вычисления может быть принят за объемную долю в диапазоне от 1/8 до 3/8 толщины стального листа.

[0039] Феррит является массой кристаллических зерен и является областью, внутри которой нет карбида на основе железа с размером вдоль главной оси 100 нм или больше. Следует отметить, что объемная доля феррита является суммой объемных долей феррита, остающегося при максимальной температуре нагрева, и феррита, вновь образованного в температурной области ферритного превращения.

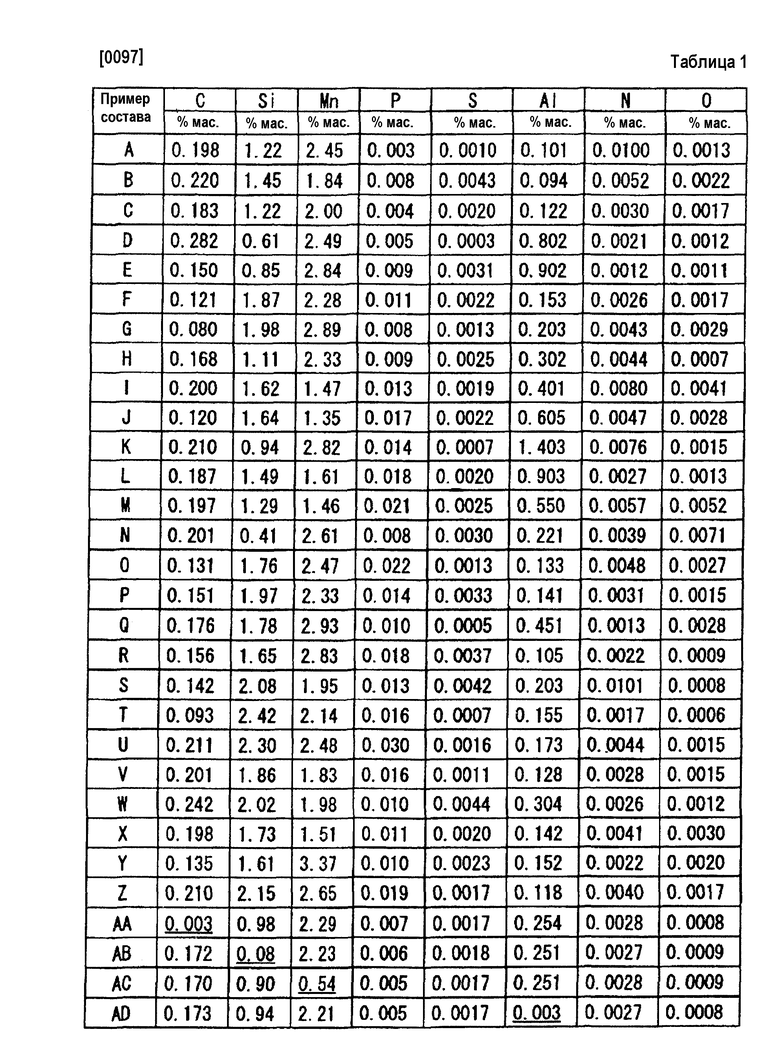

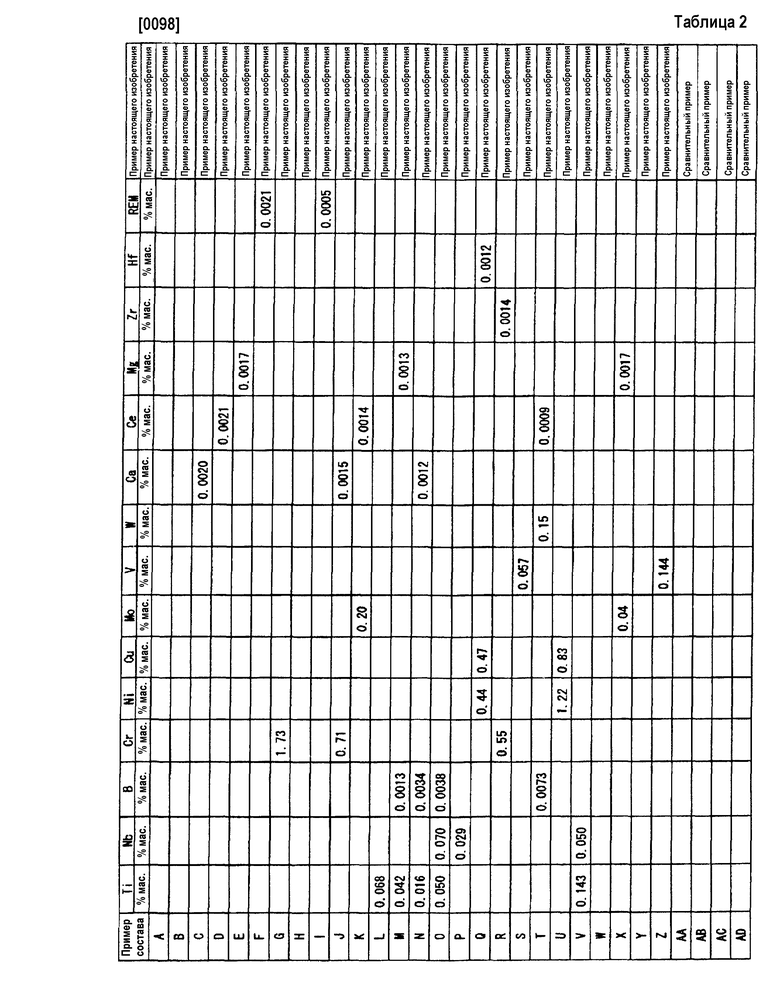

Бейнитный феррит является скоплением кристаллических зерен в форме планок, которое не содержит во внутренней части зерна карбид на основе железа с размером вдоль главной оси 20 нм или больше.

Бейнит является скоплением кристаллических зерен в форме планок, которое имеет во внутренней части зерна множество карбидов на основе железа с размером вдоль главной оси 20 нм или больше, и эти карбиды дополнительно принадлежат единственной разновидности, то есть группе карбидов на основе железа, простирающихся в одном и том же направлении. Здесь под группой карбидов на основе железа, простирающихся в одном и том же направлении, понимаются группы карбида на основе железа, имеющие различие 5° или меньше между своими направлениями растяжения.

Мартенсит отпуска является скоплением кристаллических зерен в форме планок, которое имеет во внутренней части зерна множество карбидов на основе железа с размером вдоль главной оси 20 нм или больше, и эти карбиды дополнительно принадлежат множественным разновидностям, то есть множеству групп карбидов на основе железа, простирающихся в различных направлениях.

Следует отметить, что бейнит и мартенсит отпуска можно легко различить, наблюдая карбиды на основе железа в кристаллических зернах в форме планок с использованием полевого эмиссионного растрового электронного микроскопа (FE-SEM), и проверяя их продольные направления.

[0040] Далее, свежий мартенсит и остаточный аустенит незначительно корродируют при травлении ниталем. Следовательно, они четко отличаются от вышеописанных структур (феррита, бейнитного феррита, бейнита, мартенсита отпуска) при наблюдении с использованием полевого эмиссионного растрового электронного микроскопа (FE-SEM).

Следовательно, объемная доля свежего мартенсита получается как разность между долей площади некорродированной области, наблюдаемой при помощи FE-SEM, и долей площади остаточного аустенита, измеряемой с помощью рентгеновских лучей.

[0041] (Химические компоненты)

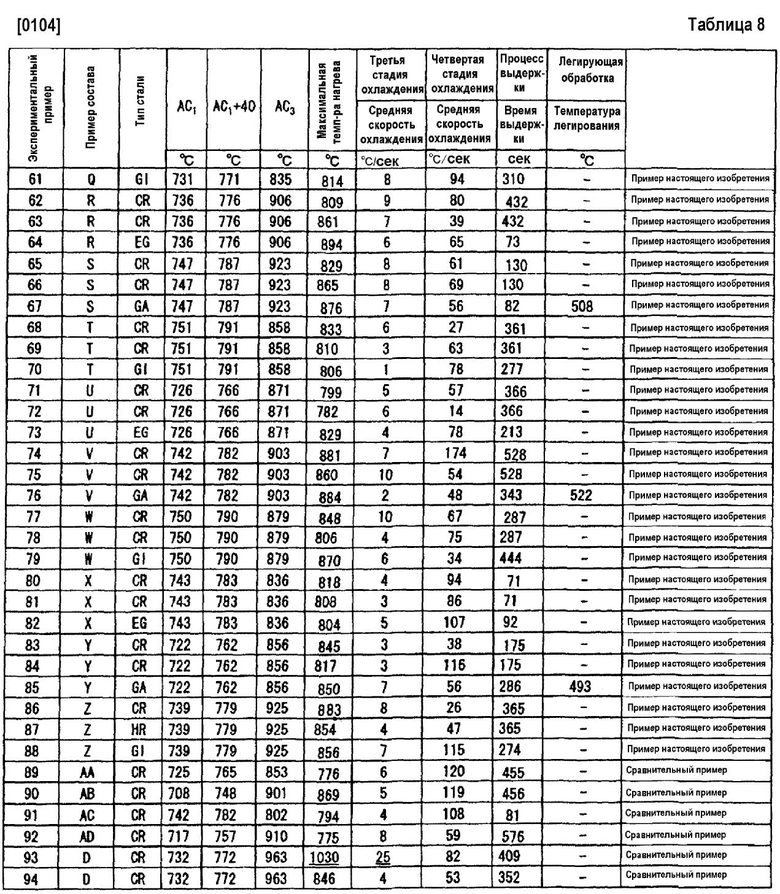

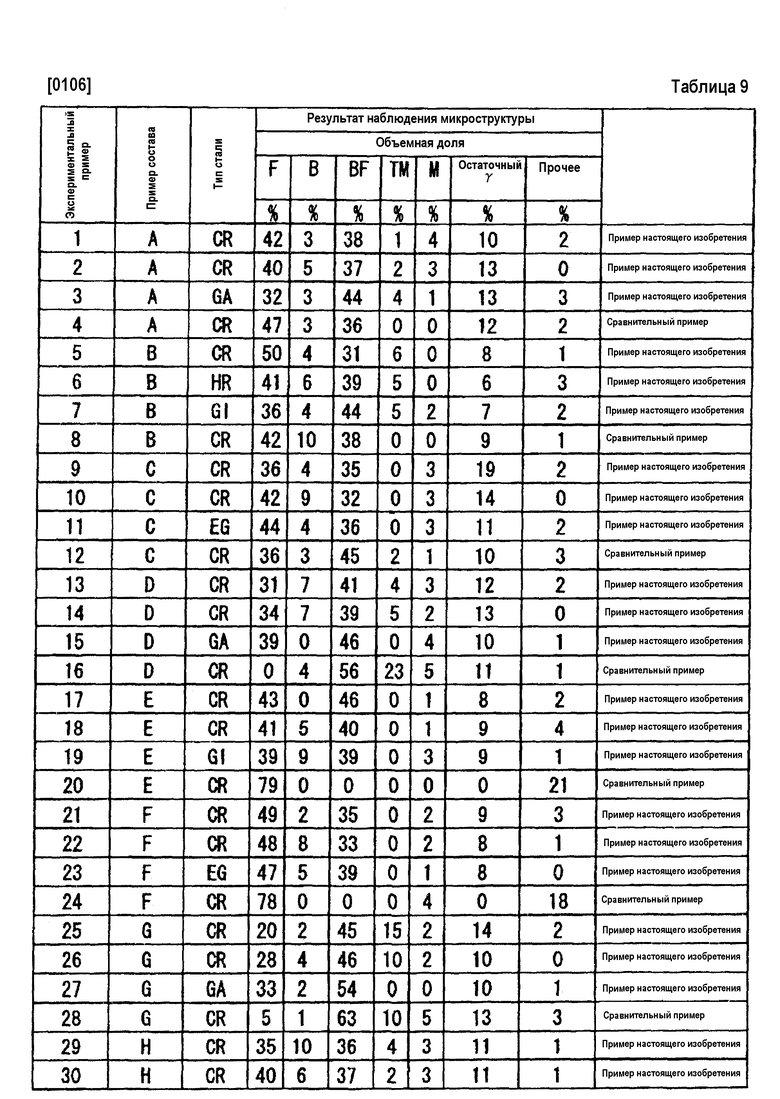

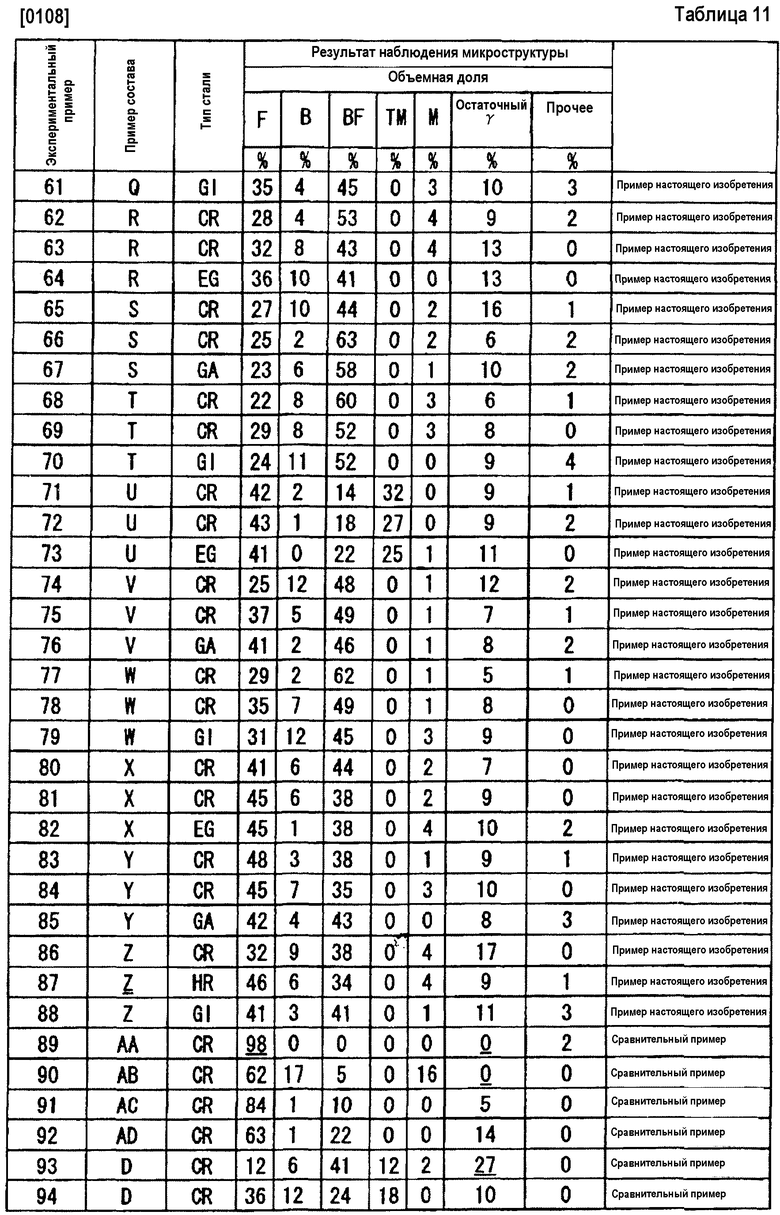

Далее будут описаны химические компоненты (состав) высокопрочного стального листа по настоящему изобретению. Следует отметить, что [%] в следующем описании представляет собой [% мас.].

[0042] «C: от 0,075% до 0,300%»

Углерод содержится для того, чтобы увеличить прочность высокопрочного стального листа. Однако когда содержание углерода составляет более чем 0,300%, свариваемость становится недостаточной. Принимая во внимание свариваемость, содержание углерода предпочтительно составляет 0,250% или меньше и более предпочтительно 0,220% или меньше. С другой стороны, когда содержание углерода составляет меньше чем 0,075%, прочность уменьшается, и становится невозможно гарантировать максимальный предел прочности 900 МПа или больше. Для того чтобы увеличить прочность, содержание углерода составляет предпочтительно 0,090% или больше и более предпочтительно 0,100% или больше.

[0043] «Si: от 0,30% до 2,50%»

Кремний является элементом, который подавляет образование карбида на основе железа на стадии отжига для того, чтобы получить предопределенное количество остаточного аустенита. Однако, когда содержание кремния превышает 2,50%, стальной лист становится хрупким, и его пластичность ухудшается. Принимая во внимание пластичность, содержание кремния составляет предпочтительно 2,20% или меньше и более предпочтительно 2,00% или меньше. С другой стороны, когда содержание кремния составляет меньше чем 0,30%, большое количество крупнозернистых карбидов на основе железа образуется на стадии отжига, что приводит к тому, что достаточное количество фазы остаточного аустенита не может быть получено, и становится невозможным реализовать одновременно и максимальный предел прочности 900 МПа или больше, и стабильность формы. Для того чтобы увеличить стабильность формы, значение нижней границы содержания кремния составляет предпочтительно 0,50% или больше и более предпочтительно 0,70% или больше.

[0044] «Mn: от 1,30% до 3,50%»

Марганец добавляется к стальному листу по настоящему изобретению для того, чтобы увеличить прочность стального листа. Однако, когда содержание марганца превышает 3,50%, крупнозернистые части с повышенной концентрацией марганца образуются в центральной части толщины стального листа, повышая его хрупкость, и возникают проблемы, такие как трещины литого сляба. Далее, когда содержание марганца превышает 3,50%, свариваемость также ухудшается. Следовательно, содержание марганца должно составлять 3,50% или меньше. Принимая во внимание свариваемость, содержание марганца предпочтительно составляет 3,20% или меньше, и более предпочтительно 3,00% или меньше. С другой стороны, когда содержание марганца составляет меньше чем 1,30%, во время охлаждения после отжига образуется большое количество мягких структур, что не позволяет гарантировать максимальный предел прочности 900 МПа или больше. Таким образом, содержание марганца должно составлять 1,30% или больше. Для того чтобы увеличить прочность, содержание марганца предпочтительно составляет 1,50% или больше и более предпочтительно 1,70% или больше.

[0045] «P: от 0,001% до 0,030%»

Фосфор имеет тенденцию выделяться в центральной части толщины стального листа и делает сваренную часть хрупкой. Когда содержание фосфора составляет более чем 0,030%, сваренная часть делается очень хрупкой, и поэтому содержание фосфора ограничивается величиной 0,030% или меньше. Хотя эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания фосфора, ограничение содержания фосфора величиной меньше чем 0,001% сопровождается значительным увеличением производственных затрат, и, таким образом, величина 0,001% устанавливается как значение нижней границы содержания фосфора.

[0046] «S: от 0,0001% до 0,0100%»

Сера оказывает негативное влияние на свариваемость и возможности производства во время литья и горячей прокатки. Таким образом, верхнее предельное значение содержания серы устанавливается в 0,0100% или меньше. Далее, сера соединяется с марганцем с образованием крупнозернистого MnS и уменьшает пластичность и способность к отбортовке-вытяжке. Таким образом, содержание серы предпочтительно составляет 0,0050% или меньше, более предпочтительно 0,0025% или меньше. Хотя эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания серы, величина 0,0001% устанавливается как значение нижней границы содержания серы, поскольку установка содержания серы менее 0,0001% сопровождается значительным увеличением производственных затрат.

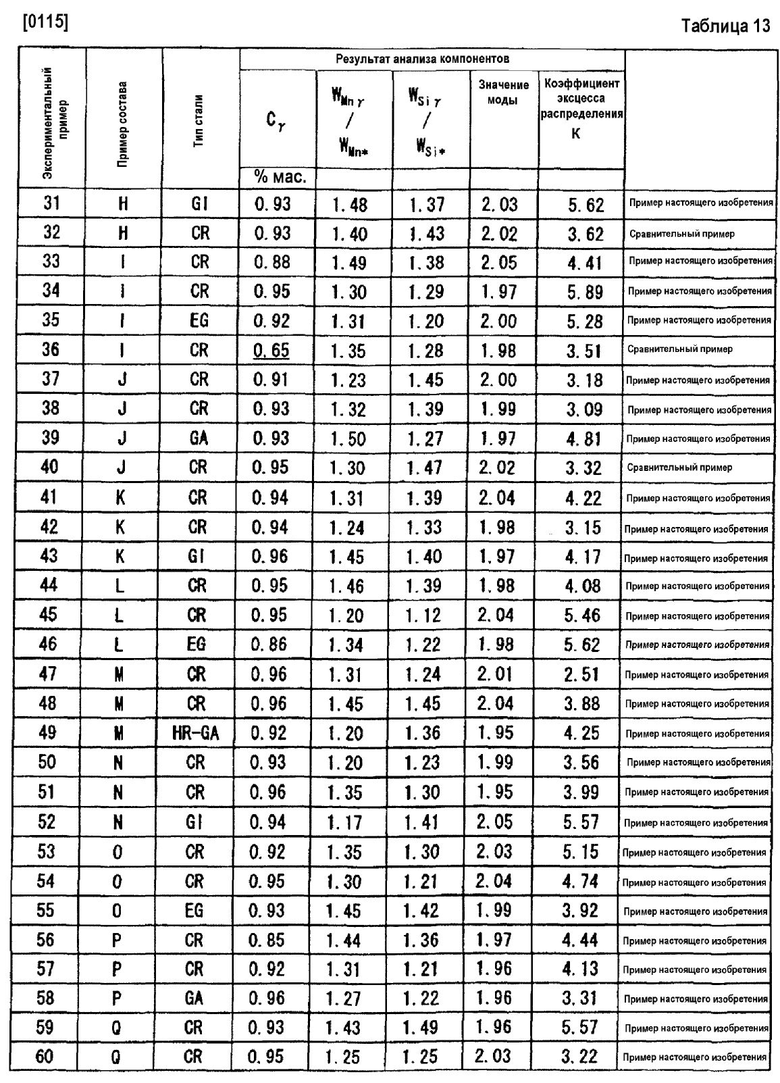

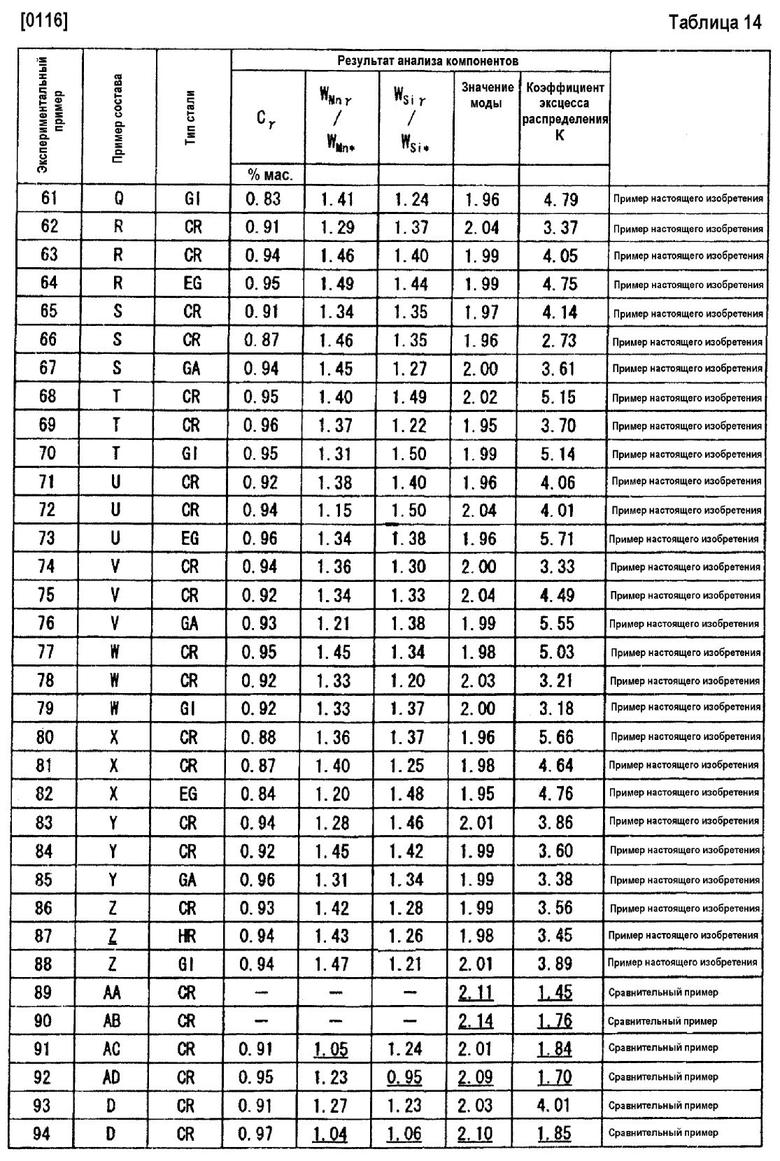

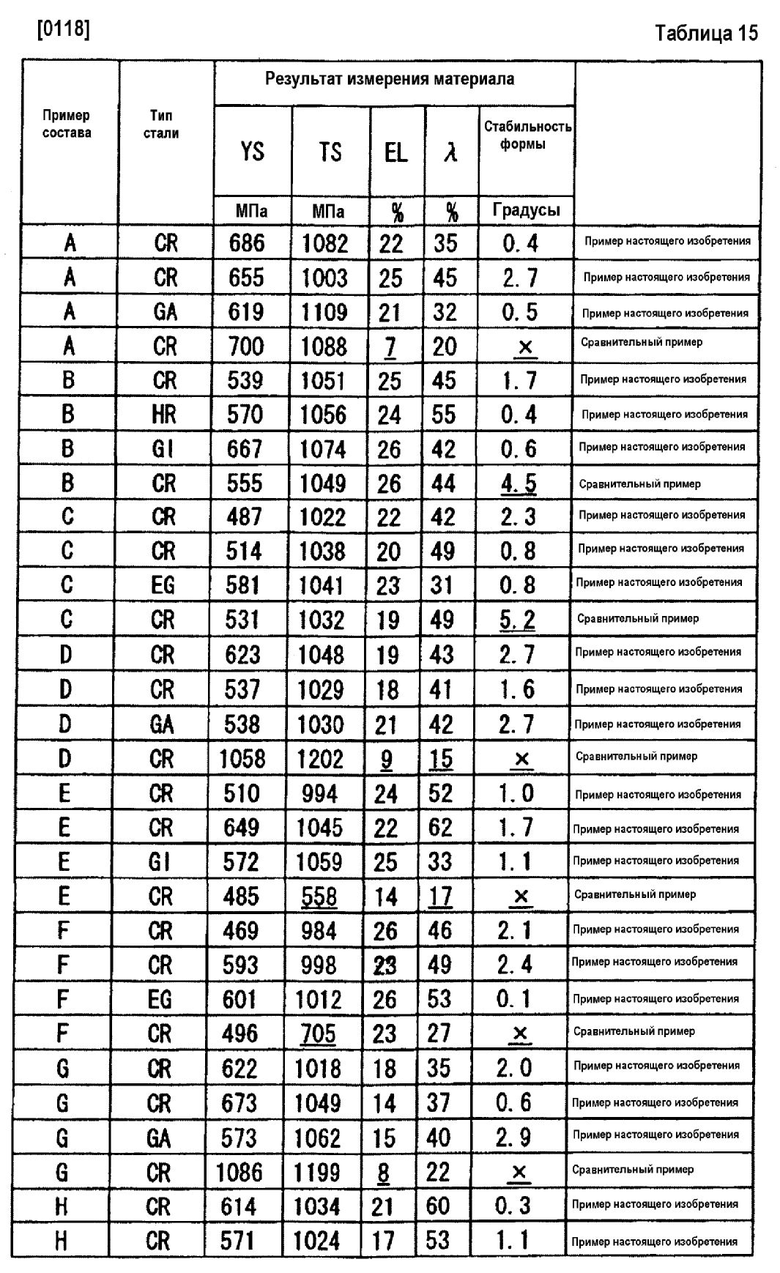

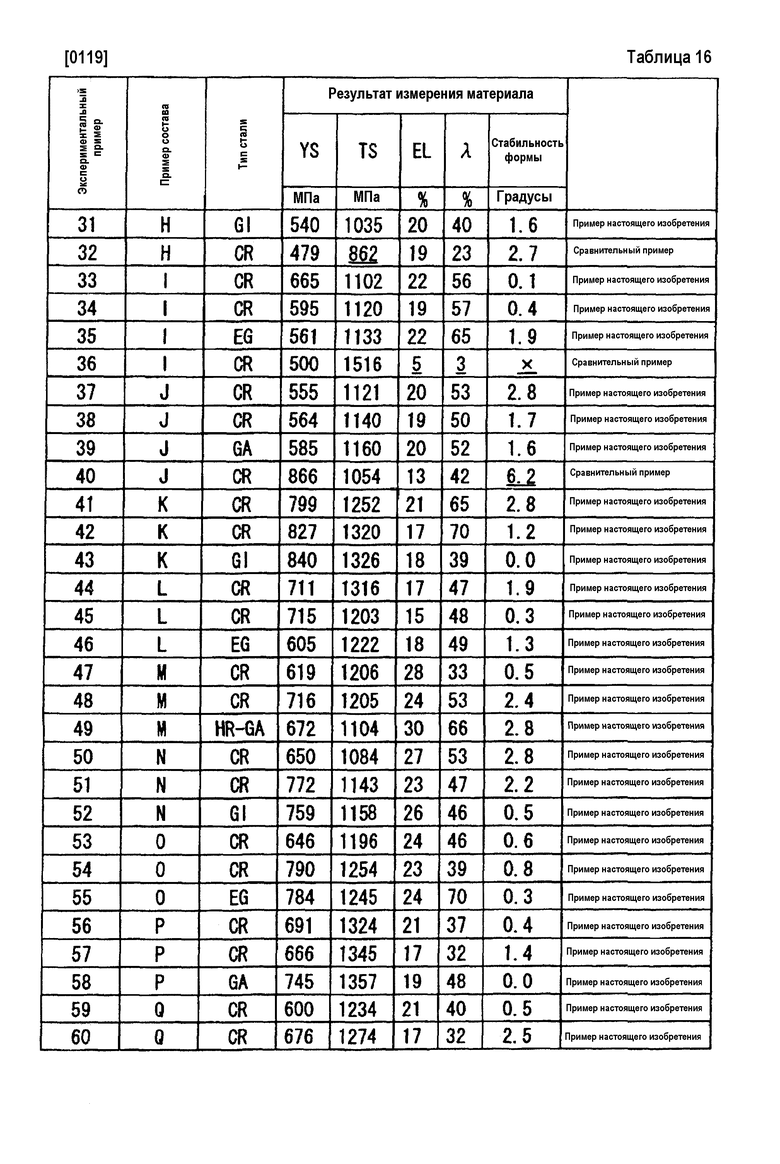

[0047] «Al: от 0,080% до 1,500%»

Al является элементом, который подавляет образование карбида на основе железа для того, чтобы облегчить получение фазы остаточного аустенита. Далее, добавляя подходящее количество алюминия, возможно увеличить количество твердого раствора кремния в фазе остаточного аустенита для того, чтобы увеличить стабильность формы. Однако, если содержание алюминия превышает 1,500%, свариваемость ухудшается, так что верхний предел содержания алюминия устанавливается равным 1,500%. С этой точки зрения содержание алюминия предпочтительно устанавливается равным 1,200% или меньше и более предпочтительно устанавливается равным 0,900% или меньше. С другой стороны, если содержание алюминия составляет менее 0,080%, эффект увеличения количества кремния в твердом растворе в фазе остаточного аустенита становится недостаточным, и становится невозможно обеспечить достаточную стабильность формы. Когда содержание алюминия увеличивается, кремний легко концентрируется в фазе остаточного аустенита, так что содержание алюминия предпочтительно составляет 0,100% или больше и более предпочтительно составляет 0,150% или больше.

[0048] «N: от 0,0001% до 0,0100%»

Азот образует крупнозернистый нитрид и ухудшает пластичность, а также способность к отбортовке-вытяжке, и, таким образом, его количество должно быть уменьшено. Когда содержание азота превышает 0,0100%, эта тенденция становится существенной, и, таким образом, диапазон содержания азота устанавливается в 0,0100% или меньше. Далее, поскольку азот вызывает образование пузырей газа во время сваривания, предпочтительно, чтобы содержание азота являлось небольшим. Хотя эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания азота, установка содержания азота менее 0,0001% сопровождается значительным увеличением производственных затрат, и, таким образом, нижний предел содержания азота устанавливается равным 0,0001%.

[0049] «O: от 0,0001% до 0,0100%»

Кислород образует оксид и ухудшает пластичность, а также способность к отбортовке-вытяжке, и, таким образом, его количество должно быть уменьшено. Когда содержание кислорода превышает 0,0100%, ухудшение способности к отбортовке-вытяжке становится существенным, и, таким образом, верхний предел содержания кислорода устанавливается в 0,0100% или меньше. Содержание кислорода предпочтительно составляет 0,0080% или меньше, более предпочтительно 0,0060% или меньше. Хотя эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания кислорода, установка содержания кислорода менее 0,0001% сопровождается значительным увеличением производственных затрат, и, таким образом, нижний предел содержания кислорода устанавливается равным 0,0001%.

[0050] Высокопрочный стальной лист по настоящему изобретению может дополнительно содержать следующие элементы по мере необходимости.

«Ti: от 0,005% до 0,150%»

Титан является элементом, который способствует увеличению прочности стального листа посредством дисперсионного упрочнения, упрочнения измельчением зерна путем подавления роста зерен кристаллического феррита и дислокационного упрочнения посредством подавления рекристаллизации. Однако, когда содержание титана превышает 0,150%, выделения карбонитрида увеличиваются и формуемость ухудшается, и, таким образом, содержание титана предпочтительно составляет 0,150% или меньше. Принимая во внимание формуемость, содержание титана более предпочтительно составляет 0,100% или меньше, еще более предпочтительно 0,070% или меньше. Хотя эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания титана, содержание титана предпочтительно составляет 0,005% или более. Для того чтобы увеличить прочность стального листа, содержание титана более предпочтительно составляет 0,010% или больше, еще более предпочтительно 0,015% или больше.

[0051] «Nb: от 0,005% до 0,150%»

Ниобий является элементом, который способствует увеличению прочности стального листа посредством дисперсионного упрочнения, упрочнения измельчением зерна путем подавления роста зерен кристаллического феррита и дислокационного упрочнения посредством подавления рекристаллизации. Однако, когда содержание ниобия превышает 0,150%, выделения карбонитрида увеличиваются и формуемость ухудшается, и таким образом содержание ниобия предпочтительно составляет 0,150% или меньше. Принимая во внимание формуемость, содержание ниобия более предпочтительно составляет 0,100% или меньше, еще более предпочтительно 0,060% или меньше. Хотя эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания ниобия, содержание ниобия предпочтительно составляет 0,005% или более. Для того чтобы увеличить прочность стального листа, содержание ниобия предпочтительно составляет 0,010% или больше, еще более предпочтительно 0,015% или больше.

[0052] «V: от 0,005% до 0,150%»

Ванадий является элементом, который способствует увеличению прочности стального листа посредством дисперсионного упрочнения, упрочнения измельчением зерна путем подавления роста зерен кристаллического феррита и дислокационного упрочнения посредством подавления рекристаллизации. Однако, когда содержание ванадия превышает 0,150%, выделения карбонитрида увеличиваются и формуемость ухудшается, и таким образом содержание ванадия предпочтительно составляет 0,150% или меньше. Хотя эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания ванадия, содержание ванадия предпочтительно составляет 0,005% или больше для того, чтобы получить достаточный эффект увеличения прочности благодаря ванадию.

[0053] «B: от 0,0001% до 0,0100%»

Бор является элементом, эффективным для увеличения прочности, и может быть добавлен вместо части углерода и/или марганца. Если содержание бора превышает 0,0100%, обрабатываемость при горячей обработке ухудшается, приводя к снижению производительности, и поэтому содержание бора предпочтительно составляет 0,0100% или меньше. Принимая во внимание производительность, содержание бора более предпочтительно составляет 0,0050% или меньше и еще более предпочтительно 0,0030% или меньше. Хотя эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания бора, для того чтобы достаточно увеличить прочность с использованием бора, содержание бора предпочтительно устанавливается равным 0,0001% или больше. Для того чтобы увеличить прочность, содержание бора более предпочтительно составляет 0,0003% или больше и еще более предпочтительно составляет 0,0005% или больше.

[0054] «Мо: от 0,01% до 1,00%»

Молибден является элементом, эффективным для увеличения прочности, и может быть добавлен вместо части углерода и/или марганца. Если содержание молибдена превышает 1,00%, обрабатываемость при горячей обработке ухудшается, приводя к снижению производительности, и поэтому содержание молибдена предпочтительно составляет 1,00% или меньше. Хотя эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания молибдена, для того чтобы достаточно увеличить прочность с использованием молибдена, содержание молибдена предпочтительно составляет 0,01% или больше.

[0055] «W: от 0,01% до 1,00%»

Вольфрам является элементом, эффективным для увеличения прочности, и может быть добавлен вместо части углерода и/или марганца. Если содержание вольфрама превышает 1,00%, обрабатываемость при горячей обработке ухудшается, приводя к снижению производительности, и поэтому содержание вольфрама предпочтительно составляет 1,00% или меньше. Хотя эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания вольфрама, для того чтобы достаточно увеличить прочность с использованием вольфрама, содержание вольфрама предпочтительно составляет 0,01% или больше.

[0056] «Cr: от 0,01% до 2,00%»

Хром является элементом, эффективным для увеличения прочности, и может быть добавлен вместо части углерода и/или марганца. Если содержание хрома превышает 2,00%, обрабатываемость при горячей обработке ухудшается, приводя к снижению производительности, и поэтому содержание хрома предпочтительно составляет 2,00% или меньше. Хотя эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания хрома, для того чтобы достаточно увеличить прочность с использованием хрома, содержание хрома предпочтительно составляет 0,01% или больше.

[0057] «Ni: от 0,01% до 2,00%»

Никель является элементом, эффективным для увеличения прочности, и может быть добавлен вместо части углерода и/или марганца. Когда содержание никеля составляет более чем 2,00%, ухудшается свариваемость, и поэтому содержание никеля предпочтительно составляет 2,00% или меньше. Хотя эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания никеля, для того чтобы достаточно увеличить прочность с использованием никеля, содержание никеля предпочтительно составляет 0,01% или больше.

[0058] «Cu: от 0,01% до 2,00%»

Медь является элементом, который увеличивает прочность путем существования мелких частиц в стали и может быть добавлена вместо части углерода и/или марганца. Когда содержание меди составляет более чем 2,00%, ухудшается свариваемость, и поэтому содержание меди предпочтительно составляет 2,00% или меньше. Хотя эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания меди, для того чтобы достаточно увеличить прочность с использованием меди, содержание меди предпочтительно составляет 0,01% или больше.

[0059] «В сумме от 0,0001% мас. до 0,5000% мас. одного, двух или более из Ca, Ce, Mg, Zr, Hf и REM»

Кальций, церий, магний и редкоземельные металлы являются элементами, эффективными для улучшения формуемости, и один, или два, или более из них может быть добавлен. Однако, когда полное содержание одного, или двух, или более из кальция, церия, магния и редкоземельного металла составляет более чем 0,5000%, вместо этого проявляется тенденция к потере пластичности, так что суммарное содержание соответствующих элементов предпочтительно составляет 0,5000% или меньше. Хотя эффекты настоящего изобретения демонстрируются без особенной установки нижней границы содержания одного, или двух, или более из кальция, церия, магния и редкоземельного металла, для того чтобы достичь достаточного эффекта улучшения формуемости стального листа, суммарное содержание соответствующих элементов предпочтительно составляет 0,0001% или больше. С точки зрения формуемости суммарное содержание одного, или двух, или более из кальция, церия, магния и редкоземельного металла более предпочтительно составляет 0,0005% или больше, и еще более предпочтительно составляет 0,0010% или больше.

Следует отметить, что аббревиатура REM обозначает редкоземельный металл и относится к элементу, принадлежащему к лантаноидному ряду. В настоящем изобретении REM и церий часто добавляются в качестве мишметалла, и элементы лантаноидного ряда иногда содержатся в сложной форме в дополнение к лантану и церию. Эффекты настоящего изобретения демонстрируются, даже когда другие элементы лантаноидного ряда, отличающиеся от лантана и церия, содержатся в качестве неизбежных примесей. Кроме того, эффекты настоящего изобретения демонстрируются даже тогда, когда добавляются металлические лантан и церий.

[0060] Далее, высокопрочный стальной лист по настоящему изобретению может быть сконфигурирован как высокопрочный гальванизированный стальной лист путем формирования на его поверхности слоя гальванического покрытия или легированного слоя гальванического покрытия. Путем формирования слоя гальванического покрытия на поверхности высокопрочного стального листа высокопрочный стальной лист приобретает превосходную устойчивость к коррозии. Далее, путем формирования легированного слоя гальванического покрытия на поверхности высокопрочного стального листа высокопрочный стальной лист приобретает превосходную устойчивость к коррозии и превосходную адгезию покрытия. Далее, слой гальванического покрытия или легированный слой гальванического покрытия могут содержать алюминий в качестве примеси.

[0061] Легированный слой гальванического покрытия может содержать один, или два, или больше из Pb, Sb, Si, Sn, Mg, Mn, Ni, Cr, Co, Ca, Cu, Li, Ti, Be, Bi, Sr, I, Cs и REM, или они могут быть смешаны в легированном слое гальванического покрытия. Даже когда легированный слой гальванического покрытия содержит один, или два, или больше из вышеупомянутых элементов или содержит их смесь, эффекты настоящего изобретения не ухудшаются, и в зависимости от их содержания это иногда предпочтительно, поскольку улучшаются устойчивость к коррозии и обрабатываемость.

[0062] Масса покрытия слоя гальванического покрытия или легированного слоя гальванического покрытия особенно не ограничивается, но, принимая во внимание устойчивость к коррозии, желательно, чтобы масса покрытия составляла 20 г/м2 или больше и 150 г/м2 или меньше с экономической точки зрения. Далее, средняя толщина слоя гальванического покрытия или легированного слоя гальванического покрытия устанавливается равной не меньше чем 1,0 мкм и не больше чем 50 мкм. Когда средняя толщина составляет менее 1,0 мкм, невозможно получить достаточную устойчивость к коррозии. Предпочтительно средняя толщина составляет 2,0 мкм больше. С другой стороны, средняя толщина больше 50,0 мкм не является предпочтительной, поскольку это не экономично и ухудшает прочность стального листа. Принимая во внимание материальные затраты, толщина слоя гальванического покрытия или легированного слоя гальванического покрытия предпочтительно должна быть как можно меньше, и предпочтительно составляет 30,0 мкм или меньше.

Что касается определения средней толщины покровного металлического слоя, то для этого берется сечение по толщине, параллельное направлению прокатки стального листа, и зеркально полируется, сечение наблюдается с использованием полевого эмиссионного растрового электронного микроскопа, и толщина слоя покрытия измеряется в пяти точках на каждой из передней поверхности и задней поверхности стального листа, то есть всего в десяти точках, и среднее арифметическое измеренных значений устанавливается как толщина слоя покрытия.

[0063] Следует отметить, что когда применяется процесс легирования, содержание железа в легированном слое гальванического покрытия устанавливается равным 8,0% или больше и предпочтительно составляет 9,0% или больше для того, чтобы гарантировать хорошее сопротивление отслаиванию. Далее, для того чтобы гарантировать хорошее сопротивление опудриванию, содержание железа в легированном слое гальванического покрытия устанавливается равным 12,0% или меньше, и предпочтительно составляет 11,0% или меньше.

[0064] Далее, в высокопрочном стальном листе по настоящему изобретению на поверхности слоя гальванического покрытия может быть сформирована покрывающая пленка, состоящая из сложного оксида, содержащего оксид фосфора и/или фосфор. Соответственно, покрывающая пленка может функционировать в качестве смазки при обработке стального листа и может защитить слой гальванического покрытия, сформированный на поверхности стального листа.

[0065] <Способ производства высокопрочного стального листа>

Далее будет описан способ производства высокопрочного стального листа настоящего варианта осуществления.

Способ производства высокопрочного стального листа настоящего варианта осуществления включает в себя: стадию горячей прокатки, на которой сляб, содержащий вышеупомянутые химические компоненты, нагревается до температуры 1100°С или больше, выполняется горячая прокатка сляба в области температур, у которой более высокая температура из 850°С и температуры точки преобразования Ar3 устанавливается в качестве нижнего предела, выполняется первое охлаждение в диапазоне от завершения горячей прокатки до начала сматывания листа в рулон со средней скоростью 10°С/с или более, выполняется сматывание листа в рулон в диапазоне температур сматывания листа в рулон от 600°С до 750°С, и выполняется второе охлаждение намотанного стального листа в диапазоне от температуры сматывания листа в рулон до (температура сматывания листа в рулон - 100)°С со средней скоростью 15°С/час или менее; и стадию непрерывного отжига, которая включает в себя непрерывный отжиг стального листа при максимальной температуре нагрева от (температуры точки преобразования Ac1 + 40)°С до 1000°С после второго охлаждения, затем выполнение третьего охлаждения при средней скорости охлаждения от 1,0°С/с до 10,0°С/с в диапазоне от максимальной температуры нагрева до 700°С, затем выполнение четвертого охлаждения при средней скорости охлаждения от 5,0°С/с до 200,0°С/с в диапазоне температур от 700°С до 500°С, и затем, после того, как он подвергнут четвертому охлаждению, выполнение процесса выдержки стального листа в течение от 30 с до 1000 с в диапазоне температур от 350°С до 450°С.

Далее будут описаны причины вышеописанных ограничений производственных условий.

[0066] Для того чтобы произвести высокопрочный стальной лист по настоящему изобретению, сначала отливается сляб, имеющий вышеописанные химические компоненты (состав).

В качестве сляба, который будет подвергнут стадии горячей прокатки, может использоваться непрерывно литой сляб или сляб, произведенный на машине для непрерывного литья тонких слябов. Способ производства высокопрочного листа оцинкованной стали по настоящему изобретению совместим с таким процессом, как процесс непрерывной разливки и прямой прокатки рулонов (CC-DR), в котором горячая прокатка выполняется немедленно после литья.

[0067] (Стадия горячей прокатки)

На стадии горячей прокатки температура нагрева сляба должна составлять 1100°С или больше. Если температура нагрева сляба чрезмерно низка, конечная температура горячей прокатки становится ниже температуры точки преобразования Ar3. В результате прокатка выполняется в двухфазовой области феррита и аустенита, структура горячекатаного листа становится гетерогенной двойной зернистой структурой, и даже после выполнения стадии холодной прокатки и стадии непрерывного отжига гетерогенная структура не исчезает, что в конечном итоге дает стальной лист с плохой пластичностью и изгибаемостью. Далее, понижение конечной температуры горячей прокатки вызывает чрезмерное увеличение давления при прокатке, что создает проблемы при прокатке, приводя к дефектной форме основного стального листа после прокатки, так что температура нагрева сляба должна составлять 1100°С или больше. Хотя эффекты настоящего изобретения демонстрируются без особенного ограничения верхнего предела температуры нагрева сляба, желательно установить верхний предел температуры нагрева сляба равным 1350°С или меньше, поскольку чрезмерное увеличение температуры нагрева не является предпочтительным с экономической точки зрения.

[0068] Следует отметить, что температура точки преобразования Ar3 вычисляется по следующей формуле:

Ar3=901-325×C+33×Si-92×(Mn+Ni/2+Cr/2+Cu/2+Mo/2)+52×Al

В этой формуле C, Si, Mn, Ni, Cr, Cu, Mo и Al представляют собой содержание соответствующих элементов [% мас.]. Если элемент не содержится, то его содержание равно 0.

[0069] Нижний предел температуры конца прокатки, являющийся температурой завершения горячей прокатки, устанавливается равным более высокой температуре из 850°С и температуры точки преобразования Ar3. Если температура завершения горячей прокатки составляет меньше чем 850°С, давление во время финишной прокатки увеличивается, что может затруднить выполнение горячей прокатки или привести к дефектной форме горячекатаного стального листа после прокатки. Далее, если температура завершения горячей прокатки меньше, чем температура точки преобразования Ar3, горячая прокатка становится двухфазной прокаткой в области феррита и аустенита, и структура горячекатаного стального листа может стать гетерогенной двойной зернистой структурой.

С другой стороны, хотя эффекты настоящего изобретения демонстрируются без особенного ограничения верхнего предела конечной температуры горячей прокатки, когда устанавливается чрезмерно высокая конечная температура горячей прокатки, температура нагрева сляба должна быть установлена чрезмерно высокой для того, чтобы гарантировать эту температуру. Таким образом, желательно, чтобы верхний предел конечной температуры горячей прокатки составлял 1000°С или меньше.

[0070] Затем выполняется первое охлаждение в диапазоне от завершения горячей прокатки до начала сматывания листа в рулон со средней скоростью 10°С/с или более, и сматывание листа в рулон выполняется в диапазоне температур сматывания листа в рулон от 600°С до 750°С. Далее выполняется второе охлаждение намотанного стального листа в диапазоне от температуры сматывания листа в рулон до (температура сматывания листа в рулон - 100)°С со средней скоростью 15°С/час или менее.

Причина, по которой условия сматывания листа в рулон после горячей прокатки и условия охлаждения до и после сматывания листа в рулон определяются вышеописанным образом, будет описана подробно.

[0071] В настоящем варианте осуществления стадия сматывания листа в рулон после горячей прокатки и первая и вторая стадии охлаждения до и после стадии сматывания листа в рулон являются очень важными стадиями для распределения кремния, марганца и алюминия.

В настоящем варианте осуществления для того, чтобы управлять распределениями концентраций кремния, марганца и алюминия в основном железе в диапазоне от 1/8 до 3/8 толщины стального листа требуется, чтобы объемная доля аустенита составляла 50% или больше в диапазоне от 1/8 до 3/8 толщины стального листа после сматывания листа в рулон стального листа. Если объемная доля аустенита в диапазоне от 1/8 до 3/8 толщины стального листа составляет меньше чем 50%, аустенит исчезает сразу после сматывания листа в рулон из-за развития фазового преобразования, так что распределения кремния и марганца продолжаются недостаточно, что приводит к тому, что распределения концентрации элементов твердого раствора стального листа в соответствии с настоящим вариантом осуществления, как описано выше, не могут быть получены. Для того чтобы эффективно облегчить распределение марганца, объемная доля аустенита предпочтительно составляет 70% или больше и более предпочтительно составляет 80% или больше. С другой стороны, даже если объемная доля аустенита составляет 100%, фазовое преобразование продолжается после сматывания листа в рулон, образуется феррит, и начинается перераспределение марганца, так что верхний предел объемной доли аустенита особенно не предусматривается.

[0072] Как описано выше, для того чтобы увеличить долю аустенита при намотке стального листа, необходимо задать среднюю скорость охлаждения при первом охлаждении в диапазоне температур от завершения горячей прокатки до сматывания листа в рулон равной 10°С/с или более. Если средняя скорость охлаждения при первом охлаждении составляет меньше чем 10°С/с, во время охлаждения происходит ферритное превращение, и существует вероятность того, что объемная доля аустенита во время сматывания листа в рулон станет меньше чем 50%. Для того чтобы увеличить объемную долю аустенита, скорость охлаждения предпочтительно составляет 13°С/с или больше, и более предпочтительно составляет 15°С/с или больше. Хотя эффекты настоящего изобретения демонстрируются без особенного определения верхнего предела скорости охлаждения, скорость охлаждения предпочтительно устанавливается равной 200°С/с или меньше, так как для создания средней скорости охлаждения выше 200°С/с необходимо специальное оборудование и производственные затраты при этом значительно увеличиваются.

[0073] Если стальной лист после первого охлаждения наматывается при температуре, превышающей 800°С, толщина оксида, образующегося на поверхности горячекатаного стального листа, чрезмерно увеличивается и ухудшается способность к травлению, так что температура сматывания листа в рулон устанавливается равной 750°С или меньше. Для того чтобы увеличить способность к травлению, температура сматывания листа в рулон предпочтительно составляет 720°С или меньше и более предпочтительно составляет 700°С или меньше. С другой стороны, если температура сматывания листа в рулон составляет меньше чем 600°С, распределение легирующего элемента становится недостаточным, так что температура сматывания листа в рулон устанавливается равной 600°С или больше. Далее, для того чтобы увеличить долю аустенита после сматывания листа в рулон, температура сматывания листа в рулон предпочтительно устанавливается равной 615°С или больше и более предпочтительно устанавливается равной 630°С или больше.

[0074] Следует отметить, что поскольку непосредственно измерить объемную долю аустенита во время изготовления затруднительно, для определения объемной доли аустенита во время сматывания листа в рулон в настоящем изобретении небольшой кусочек вырезается из сляба перед горячей прокаткой, этот небольшой кусочек прокатывается или сжимается при температуре и степени обжатия, аналогичных температуре и степени обжатия финишной горячей прокатки (завершающего прохода), после чего он охлаждается со скоростью охлаждения, аналогичной скорости охлаждения в течение промежутка времени от завершения горячей прокатки до завершения сматывания листа в рулон, после чего он охлаждается водой, затем в нем измеряются доля фаз, и сумма объемных долей фаз мартенсита в состоянии после закалки, мартенсита отпуска и остаточного аустенита устанавливается как объемная доля аустенита во время сматывания листа в рулон.

[0075] Второе охлаждение, являющееся стадией охлаждения намотанного стального листа, является важной стадией для управления распределениями кремния, марганца и алюминия.

В настоящем варианте осуществления условия первого охлаждения, описанного выше, регулируются так, чтобы установить долю аустенита во время сматывания листа в рулон равной 50% или больше, и затем проводится медленное охлаждение в диапазоне от температуры сматывания листа в рулон до (температура сматывания листа в рулон - 100)°С со скоростью охлаждения 15°С/час или меньше. Путем проведения медленного охлаждения после сматывания листа в рулон, как описано выше, может быть создана структура стального листа, имеющая двухфазную структуру феррита и аустенита, и, кроме того, становится возможным получить распределения кремния, марганца и алюминия по настоящему изобретению.