Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к гальванизированному горячим способом стальному листу, который имеет предел прочности на разрыв (TS), равный или больший, чем 980 МПа, и имеет превосходные адгезию слоя покрытия и сопротивление замедленному разрушению. Гальванизированный горячим способом стальной лист согласно настоящему изобретению пригоден для конструкционной детали, упрочняющего элемента и элемента подвески транспортного средства. Гальванизированный горячим способом стальной лист согласно настоящему изобретению представляет собой гальванизированный погружением в горячую ванну стальной лист и отожженный гальванизированный стальной лист. Заявлен приоритет Японской патентной заявки № 2011-218046, поданной 30 сентября 2011 года, и Японской патентной заявки № 2011-217108, поданной 30 сентября 2011 года, содержание которых включено здесь ссылкой.

Уровень техники

[0002] Меры для снижения веса деталей транспортного средства, таких как поперечный элемент конструкции или боковая деталь кузова, рассматриваются как согласующиеся с недавними тенденциями в отношении снижения расхода топлива, и стимулируется создание высокопрочных стальных листов с целью обеспечения прочности и безопасности при столкновениях, даже если материал может быть сделан более тонким, то есть, хотя могут быть использованы такие стальные листы. Среди них, для таких конструкционных элементов, как усилитель бампера или средняя стойка, используют стальной лист, имеющий уровень прочности на разрыв 980 МПа (имеющий предел прочности на разрыв, равный или больший, чем 980 МПа), и в будущем желательна разработка стального листа, имеющего более высокую прочность. Однако, когда речь идет о применении стального листа, имеющего класс прочности на разрыв 980 МПа или больше, в качестве детали транспортного средства, в дополнение к таким характеристикам, как прочность и обрабатываемость, требуется сопротивление замедленному разрушению. Замедленное разрушение обусловливается прилагаемой к стали нагрузкой, или водородным охрупчиванием, и представляет собой явление, при котором разрушение структуры происходит вследствие диффузии и накопления водорода на участке концентрации напряжений в стали, используемой в качестве конструкционной детали. В качестве примера явления, обусловленного замедленным разрушением, например, имеет место ситуация, в которой внезапно разрушается такая деталь, как стальная арматурная прядь в предварительно напряженном бетоне (PC-стальная проволока), или болт, применяемые в состоянии, где действует высокая нагрузка.

[0003] В технологии предшествующего уровня техники проблеме водородного охрупчивания стального листа уделяли незначительное внимание, поскольку, (1) хотя водород поступает, водород высвобождается за короткое время благодаря малой толщине листа, и (2) стальной лист, имеющий предел прочности на разрыв, равный или больший 900 МПа, по существу не используется, когда предпочтение отдается обрабатываемости. Однако, поскольку срочно требуется применение высокопрочного стального листа, необходимо разрабатывать высокопрочный стальной лист, имеющий превосходную устойчивость к водородному охрупчиванию.

[0004] Обнаружено, что замедленное разрушение тесно связано с водородом, который проникает в стальной лист из окружающей среды. В качестве водорода, который поступает в стальной лист из окружающей среды, существуют разнообразные виды водорода, такие как водород, содержащийся в атмосфере, или водород, образующийся в коррозионно-агрессивной среде. Во всех случаях, когда водород проникает в сталь, это может вызывать замедленное разрушение. Соответственно этому, в отношении среды, в которой используется сталь, предпочтительно применение стального листа в среде, не содержащей водорода. Однако, когда рассматривают применение стали в конструкции или в транспортном средстве, то, поскольку сталь используется вне помещения, проникновение водорода является неизбежным.

[0005] В качестве нагрузки, действующей на используемую в конструкции сталь, существует нагрузка, приложенная к конструкции, или остаточное напряжение, которое представляет собой некоторое напряжение, созданное при формировании конструкции и оставшееся внутри стали. В частности, в такой конструкции, как стальной лист для транспортного средства, который используется в качестве детали после ее формования, остаточное напряжение составляет существенную проблему, по сравнению со сталью в форме плиты или прутка, которую применяют в состоянии как есть, по существу без деформации относительно такого продукта, как болт или пластина. Соответственно этому, при формовании стального листа, имеющего проблему замедленного разрушения, желательно использовать такой способ формования стального листа, чтобы в нем не сохранялись остаточные напряжения.

[0006] Например, Патентный Документ 1 представляет способ формования горячим прессованием металлического листа, включающий стадии, в которых проводят однократный нагрев стального листа при высокой температуре для выполнения обработки, и затем выполняют закалку стального листа с использованием штампа для придания высокой прочности. В этом способе сталь обрабатывают при высокой температуре. Соответственно этому, восстанавливаются дислокации, созданные во время обработки, которые вызывают остаточное напряжение, или происходит превращение после обработки для снятия остаточного напряжения. В результате остаточное напряжение по существу не сохраняется. Соответственно этому, как было описано выше, выполняют горячую обработку, затем стальной лист подвергают упрочнению путем закалки, и поэтому повышается сопротивление замедленному разрушению.

Однако в технологии согласно Патентному Документу 1 необходимо нагревать обрабатываемый стальной лист в условиях термической обработки, и снижается производительность. В дополнение, это является неэкономичным, поскольку необходимо сооружать нагревательную печь.

[0007] В дополнение, в процессе механической обработки, таком как резка или перфорирование, поскольку на поверхности среза имеется остаточное напряжение, это может вызывать замедленное разрушение. Соответственно этому, при обработке высокопрочного стального листа, имеющего класс прочности на разрыв, равный или больший 980 МПа, генерирования остаточного напряжения избегают тем, что используют метод с применением лазера для резки, в котором процесс непосредственной механической обработки не выполняется. Однако лазерная резка является дорогостоящей по сравнению с резкой лезвием или перфорированием.

[0008] Что касается проблем в области стальных стержней или прутковой стали, и стальной плиты, была разработана сталь, способная противостоять замедленному разрушению благодаря повышению устойчивости к водородному охрупчиванию. Например, Непатентный Документ 1 описывает высокопрочный болт, полученный выполнением закалки стали с аустенитной монофазой при высокой температуре для получения стали, имеющей мартенситную однофазную структуру, и затем выполнением отпускной обработки для образования когерентной тонкодисперсной выделившейся фазы добавочного элемента, такого как Cr, Mo или V, проявляющей устойчивость к размягчению при отпуске в мартенсит, и для улучшения устойчивости стали к водородному охрупчиванию. Что касается этого высокопрочного болта, то подавляется диффузия и концентрирование водорода, который проникает в сталь, на участке, который является источником замедленного разрушения, на котором концентрируется напряжение, с использованием явления, при котором водород, который поступает в сталь, захватывается частицами VC (карбида ванадия) или тому подобными, которые образуют когерентную выделившуюся фазу в мартенсите. Стальной лист, имеющий высокую прочность и превосходное сопротивление замедленному разрушению, был разработан в технологии предшествующего уровня техники с использованием такого механизма.

[0009] Повышение сопротивления замедленному разрушению с использованием центров захвата (ловушек) водорода, таких как VC или тому подобные, достигается образованием этих когерентных выделившихся фаз в мартенситной структуре. Соответственно этому, является важным обеспечения формирования в структуре таких когерентных выделившихся фаз. Однако формирование таких выделившихся фаз приводит к проблеме технологичности, поскольку необходимо выполнять термическое дисперсионное упрочнение в течение нескольких часов или дольше. То есть в стальном листе, изготовленном с использованием общеупотребительного оборудования для производства стального листа, такого как установка для непрерывного отжига или установка для непрерывной гальванизации, поскольку регулирование микроструктуры выполняется в течение короткого времени, такого как приблизительно несколько десятков минут, затруднительно получить эффект улучшения сопротивления замедленному разрушению с помощью выделившихся фаз.

[0010] В дополнение, в случае использования выделившихся фаз, образовавшихся в процессе горячей прокатки, хотя выделившиеся фазы формируются в процессе горячей прокатки, стальной лист после этого подвергают обработке во время холодной прокатки, и рекристаллизация развивается во время непрерывного отжига, и, соответственно этому, утрачивается ориентационная взаимосвязь между выделившимися фазами и ферритом и мартенситом, которые представляют собой исходные фазы. То есть выделившиеся фазы оказываются некогерентными выделившимися фазами. В результате этого сопротивление замедленному разрушению полученного стального листа значительно снижается.

[0011] Как правило, структура стального листа в высокопрочном стальном листе, в котором может возникать замедленное разрушение, представляет собой структуру, имеющую мартенсит в качестве основной составляющей. Поскольку температура, при которой формируется мартенситная структура, является низкой температурой, выделяющиеся фазы, являющиеся центрами захвата водорода, такими как VC или тому подобные, не могут образовываться в температурном диапазоне, в котором формируется мартенситная структура. То есть в случае, где предполагается повышение сопротивления замедленному разрушению стального листа путем захвата водорода когерентными выделившимися фазами, такими как VC или тому подобные, после формирования структуры стали только с использованием оборудования для непрерывного отжига или оборудования для непрерывной гальванизации, необходимо дополнительно выполнять термическую обработку и формировать выделившиеся фазы, и поэтому значительно возрастают затраты на изготовление. В дополнение, если термическую обработку дополнительно выполняют в структуре, включающей мартенсит в качестве основного компонента, структура размягчается, и снижается прочность. Соответственно этому, затруднительно использовать когерентные выделившиеся фазы, такие как VC, для улучшения сопротивления замедленному разрушению в отношении высокопрочного стального листа. Кроме того, сталь, раскрытая в Непатентном Документе 1, имеет содержание углерода (С), равное или большее 0,4%, и содержит большое число легирующих элементов, и, соответственно этому, ее обрабатываемость или свариваемость недостаточны для стального листа.

[0012] Патентный Документ 2 раскрывает стальную пластину, в которой водородные дефекты устраняются оксидами, имеющими Ti и Mg в качестве основных компонентов. Однако в представленной стальной пластине устраняются только водородные дефекты, образованные водородом, захваченным в стали во время изготовления, и устойчивость к водородному охрупчиванию (сопротивление замедленному разрушению) вообще не рассматривается. В дополнение, вообще не обсуждается необходимая для стального листа совместимость высокой формуемости и устойчивости к водородному охрупчиванию (сопротивления замедленному разрушению).

[0013] В отношении водородного охрупчивания стального листа, например, в Непатентном Документе 2 раскрывается стимулирование водородного охрупчивания, обусловленное вызванным деформацией превращением количества остаточного аустенита. В этом документе рассматривается формование стального листа, но этот документ раскрывает регулирование количества остаточного аустенита, чтобы не ухудшать устойчивость к водородному охрупчиванию. То есть, это относится к высокопрочному стальному листу, имеющему заданную структуру, и нельзя сказать, что это является основополагающей мерой повышения устойчивости к водородному охрупчиванию.

[Предшествующий уровень техники]

[Патентный Документ]

[0014]

[Патентный Документ 1] Японская нерассмотренная патентная заявка, первая публикация № 2002-18531

[Патентный Документ 2] Японская нерассмотренная патентная заявка, первая публикация № Н11-293383

[Непатентный Документ]

[0015]

[Непатентный Документ 1] New developments in delayed fracture clarification («Новые разработки в выявлении замедленного разрушения»), The Iron and Steel Institute of Japan, опубликовано в январе 1997 года

[Непатентный Документ 2] CAMP-ISIJ, том 5, № 6, страницы 1839-1842, авторы Yamazaki и др., октябрь 1992 года, публикация The Iron and Steel Institute of Japan

[Непатентный Документ 3] Materia («Вещество»), Japan Institute of Metals Bulletin, том 44, № 3 (2005), стр. 254-256

Сущность изобретения

[Проблемы, разрешаемые изобретением]

[0016] Настоящее изобретение было выполнено с учетом вышеупомянутых проблем. То есть цель изобретения состоит в создании гальванизированного горячим способом стального листа, который имеет предел прочности на разрыв (TS), равный или больший, чем 980 МПа, и имеет превосходные адгезию слоя покрытия и сопротивление замедленному разрушению, и способа его изготовления. Гальванизированный горячим способом стальной лист также имеет формуемость (относительное удлинение, изгибаемость, пригодность к раздаче отверстия), в особенности пригодные для конструкционной детали, упрочняющего элемента и детали подвески транспортного средства.

В случае использования стального листа для описанных выше деталей, TS×EL желательно имеет значение, равное или большее 10000 МПа·%, и TS×λ желательно является равным или большим, чем 20000 МПа·%.

В дополнение, в случае применения стального листа для детали, в которой особенно требуется относительное удлинение, TS×EL желательно имеет значение, равное или большее 14000 МПа·%, более желательно является равным или большим, чем 15000 МПа·%, и еще более желательно имеет значение, равное или большее 16000 МПа·%.

Кроме того, в случае использования стального листа для такой детали, как усилитель бампера, в которой в особенности требуется изгибаемость, значение TS×λ, коррелирующее с изгибаемостью, желательно является равным или большим, чем 30000 МПа·%. Значение TS×λ более желательно является равным или большим, чем 40000 МПа·%, и еще более желательно имеет величину, равную или большую, чем 50000 МПа·%.

[Средства решения проблем]

[0017] В результате исследований авторы настоящего изобретения обнаружили, что сопротивление замедленному разрушению может быть повышено выполнением плакирования, как будет описано позже, на поверхности стального листа, в качестве способа улучшения сопротивления замедленному разрушению без ущерба материалу стали. Более конкретно, авторы настоящего изобретения обнаружили, что при диспергировании оксидов, содержащих один или более элементов, выбранных из Si, Mn и Al, в слое покрытия, водород, проникающий в стальной лист из окружающей среды, захватывается оксидами в слое покрытия, и может быть задержана диффузия водорода в область концентрации напряжений, и тем самым обусловленное этим замедленное разрушение.

[0018]

(1) Согласно одному аспекту настоящего изобретения, гальванизированный горячим способом стальной лист, включает: стальной лист; и слой покрытия на поверхности стального листа. В дополнение, стальной лист содержит количество, в % по массе: С: равное или большее 0,05%, и меньшее 0,40%, Si: от 0,5% до 3,0%, Mn: от 1,5% до 3,0%, О: ограниченное до 0,006% или менее, Р: ограниченное до 0,04% или менее, S: ограниченное до 0,01% или менее, Al: ограниченное до 2,0% или менее, N: ограниченное до 0,01% или менее, и остальное количество, включающее Fe и неизбежные загрязняющие примеси, микроструктура стального листа содержит количество, по объемной доле, равное или большее, чем 20%, и равное или меньшее, чем 99%, в целом одного или двух из мартенсита и бейнита, причем остальная структура включает феррит, и один или два из остаточного аустенита с объемной долей менее 8%, и перлита с объемной долей, равной или меньшей, чем 10%, и предел прочности на разрыв стального листа составляет величину, равную или большую 980 МПа. Слой покрытия представляет собой полученный погружением в горячую ванну гальванический слой, который содержит оксиды, содержащие один, или два, или более из Si, Mn, и Al, содержит Fe в количестве, равном или меньшем 15% по массе, и остальное количество включает Zn, Al и неизбежные загрязняющие примеси, и когда сечение, включающее стальной лист и полученный погружением в горячую ванну гальванический слой, рассматривают по направлению толщины листа, то величина площади проекции, которая представляет собой величину площади, полученную делением длины оксидов, проецированной на поверхность раздела между полученным погружением в горячую ванну гальваническим слоем и стальным листом, на длину поверхности раздела между полученным погружением в горячую ванну гальваническим слоем и стальным листом, является равной или большей 10%, и равной или меньшей 90%.

[0019]

(2) Согласно еще одному аспекту настоящего изобретения, гальванизированный горячим способом стальной лист включает: стальной лист; и слой покрытия на поверхности стального листа, причем стальной лист содержит количество, в % по массе: С: равное или большее 0,05%, и меньшее 0,40%, Si: от 0,5% до 3,0%, Mn: от 1,5% до 3,0%, О: ограниченное до 0,006% или менее, Р: ограниченное до 0,04% или менее, S: ограниченное до 0,01% или менее, Al: ограниченное до 2,0% или менее, N: ограниченное до 0,01% или менее, и остальное количество, включающее Fe и неизбежные загрязняющие примеси, микроструктура стального листа содержит количество, по объемной доле, равное или большее, чем 20%, и равное или меньшее, чем 99%, в целом одного или двух из мартенсита и бейнита, причем остальная структура включает феррит, и один или два из остаточного аустенита при менее 8% объемной доли, и перлита в количестве, равном или меньшем 10% по объемной доле, и предел прочности на разрыв стального листа составляет величину, равную или большую 980 МПа. Слой покрытия представляет собой подвергнутый легированный гальванический слой, который содержит оксиды, содержащие один, или два, или более из Si, Mn, и Al, содержит Fe в количестве, равном или большем, чем 7% по массе, и равном или меньшем 15% по массе, и остальное количество включает Zn, Al и неизбежные загрязняющие примеси, и когда сечение, включающее стальной лист и отожженный гальванический слой, рассматривают по направлению толщины листа, то величина площади проекции, которая представляет собой величину площади, полученную делением длины оксидов, проецированной на поверхность раздела между отожженным гальваническим слоем и стальным листом, на длину поверхности раздела между отожженным гальваническим слоем и стальным листом, является равной или большей 10%, и равной или меньшей 90%.

[0020]

(3) В гальванизированном горячим способом стальном листе согласно пунктам (1) или (2), микроструктура может содержать, по объемной доле, от 40% до 80% феррита.

[0021]

(4) В гальванизированном горячим способом стальном листе согласно пунктам (1) или (2), микроструктура может содержать, по объемной доле, более 60% одного или двух из мартенсита и бейнита.

[0022]

(5) В гальванизированном горячим способом стальном листе согласно любому из пунктов (1)-(4), стальной лист может дополнительно содержать, в % по массе, один, или два, или более из Cr: от 0,05% до 1,0%, Mo: от 0,01% до 1,0%, Ni: от 0,05% до 1,0%, Cu: от 0,05% до 1,0%, Nb: от 0,005% до 0,3%, Ti: от 0,005% до 0,3%, V: от 0,005% до 0,5%, В: от 0,0001% до 0,01%, Са: от 0,0005% до 0,04%, Mg: от 0,0005% до 0,04%, и REM (редкоземельные металлы): от 0,0005% до 0,04%.

[0023]

(6) Способ изготовления гальванизированного горячим способом стального листа согласно одному аспекту настоящего изобретения включает стадии, в которых: проводят литье расплавленной стали, включающей химические компоненты согласно пункту (1) для получения стали; нагревают сталь до первой температуры в диапазоне от 1100°С до ниже 1300°С, непосредственно или после однократного охлаждения; выполняют горячую прокатку стали при температуре, равной или более высокой, чем температура Ar3 превращения; проводят намотку стали в рулон при второй температуре в диапазоне от 300°С до 700°С; проводят декапирование стали; выполняют холодную прокатку стали при суммарной степени обжатия при прокатке от 40% до 80% с использованием стана холодной прокатки, включающего рабочий валок, имеющий диаметр валка от 200 мм до 1400 мм; проводят выдерживание стали при третьей температуре в диапазоне от 550°С до 750°С в течение времени от 20 секунд до 2000 секунд во время нагрева стали до температуры отжига, когда сталь проходит через технологическую линию непрерывной гальванизации; проводят выдерживание стали при четвертой температуре в диапазоне от 750°С до 900°С в течение времени от 10 секунд до 1000 секунд, в атмосфере азота (N2), в которой концентрация Н2 является равной или меньшей 20%, и точка росы является равной или более высокой, чем 20°С, в то же время с выполнением отжига; выполняют первое охлаждение с охлаждением стали до пятой температуры в диапазоне от 500°С до 750°С со средней скоростью охлаждения от 1°С/сек до 200°С/сек; выполняют второе охлаждение с охлаждением стали до шестой температуры в диапазоне между температурой, которая является на 40°С более низкой, чем температура ванны для горячей гальванизации погружением, и температурой, которая является на 50°С более высокой, чем температура ванны для горячей гальванизации погружением, при средней скорости охлаждения, которая составляет от 1°С/сек до 200°С/сек, и является более быстрой, чем средняя скорость охлаждения при первом охлаждении; проводят гальванизацию стали погружением стали в ванну для горячей гальванизации погружением, которая имеет со скоростью течения от 10 м/мин до 50 м/мин, после регулирования температуры погружаемого в ванну нанесения покрытия листа, которая представляет собой температуру, когда погружают сталь в ванну для горячей гальванизации погружением, в качестве шестого температурного диапазона; и охлаждают сталь до температуры, равной или меньшей 40°С.

[0024]

(7) Способ изготовления гальванизированного горячим способом стального листа согласно еще одному аспекту настоящего изобретения включает стадии, в которых: проводят литье расплавленной стали, включающей химические компоненты согласно пункту (2) для получения стали; нагревают сталь до седьмой температуры в диапазоне от 1100°С до ниже 1300°С, непосредственно или после однократного охлаждения; выполняют горячую прокатку стали при температуре, равной или более высокой, чем температура Ar3 превращения; проводят намотку стали в рулон при восьмой температуре в диапазоне от 300°С до 700°С; проводят декапирование стали; выполняют холодную прокатку стали при суммарной степени обжатия при прокатке от 40% до 80% с использованием стана холодной прокатки, включающего рабочий валок, имеющий диаметр валка от 200 мм до 1400 мм; проводят выдерживание стали при девятой температуре в диапазоне от 550°С до 750°С в течение времени от 20 секунд до 2000 секунд во время нагрева стали до температуры отжига, когда сталь проходит через технологическую линию непрерывной гальванизации; проводят выдерживание стали при десятой температуре в диапазоне от 750°С до 900°С в течение времени от 10 секунд до 1000 секунд, в атмосфере азота (N2), в которой концентрация Н2 является равной или меньшей 20%, и точка росы является равной или более высокой, чем 20°С, в то же время с выполнением отжига; выполняют третье охлаждение с охлаждением стали до одиннадцатой температуры в диапазоне от 500°С до 750°С со средней скоростью охлаждения, равной или большей, чем от 1°С/с до 200°С/с; выполняют четвертое охлаждение с охлаждением стали до двенадцатой температуры в диапазоне от 500°С до 25°С, при средней скорости охлаждения, которая составляет от 1°С/сек до 200°С/сек, и является более быстрой, чем средняя скорость охлаждения при третьем охлаждении; нагревают сталь опять до тринадцатой температуры в диапазоне от 350°С до 500°С, в случае, где температура прекращения охлаждения при четвертом охлаждении является более низкой, чем 350°С; проводят выдерживание стали в тринадцатом температурном диапазоне; проводят гальванизацию стали погружением стали в ванну для горячей гальванизации погружением, которая имеет от 10 м/мин до 50 м/мин, после регулирования температуры погружаемого в ванну нанесения покрытия листа, которая представляет собой температуру, когда погружают сталь в ванну для горячей гальванизации погружением, в качестве четырнадцатого температурного диапазона между температурой, которая является на 40°С более низкой, чем температура ванны для горячей гальванизации погружением, и температурой, которая является на 50°С более высокой, чем температура ванны для горячей гальванизации погружением; выполняют обработку для легирования стали при пятнадцатой температуре в диапазоне, равном или более низком, чем 600°С; и охлаждают сталь до температуры, равной или меньшей 40°С.

[0025]

(8) В способе изготовления гальванизированного горячим способом стального листа согласно пункту (6) или (7), отжиг может быть выполнен при температуре ниже 840°С.

[0026]

(9) В способе изготовления гальванизированного горячим способом стального листа согласно пункту (6) или (7), отжиг может быть выполнен при температуре, равной или более высокой, чем 840°С.

[0027]

(10) В способе изготовления гальванизированного горячим способом стального листа согласно любому из пунктов (6)-(10), расплавленная сталь может дополнительно содержать, в % по массе, один, или два, или более из Cr: от 0,05% до 1,0%, Mo: от 0,01% до 1,0%, Ni: от 0,05% до 1,0%, Cu: от 0,05% до 1,0%, Nb: от 0,005% до 0,3%, Ti: от 0,005% до 0,3%, V: от 0,005% до 0,5%, В: от 0,0001% до 0,01%, Са: от 0,0005% до 0,04%, Mg: от 0,0005% до 0,04%, и REM: от 0,0005% до 0,04%.

[Эффекты изобретения]

[0028] Согласно настоящему изобретению, может быть при невысоких затратах получен гальванизированный горячим способом стальной лист, который пригоден в качестве конструкционной детали, упрочняющего элемента, и элемента подвески транспортного средства, имеет предел прочности на разрыв, равный или больший 980 МПа, и имеет превосходные адгезию слоя покрытия и сопротивление замедленному разрушению.

[Краткое описание чертежей]

[0029]

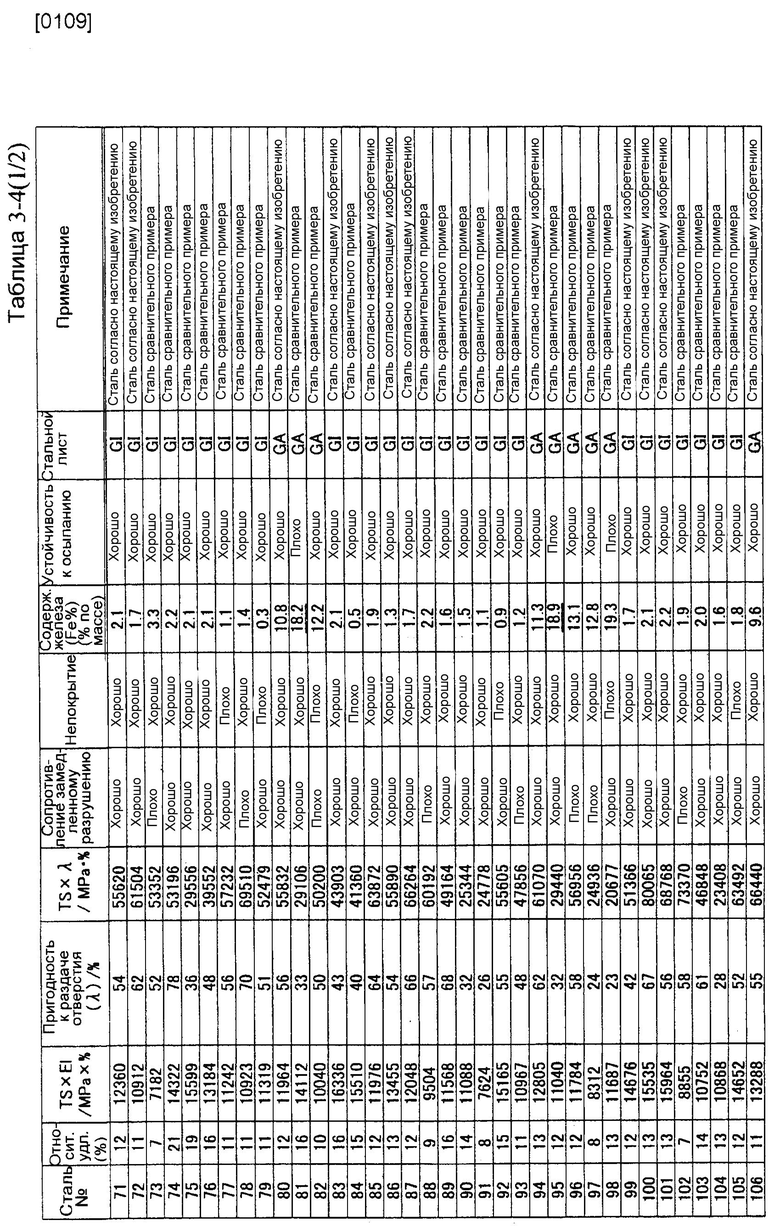

ФИГ. 1 представляет фотографию, полученную наблюдением сечения гальванизированного горячим способом стального листа согласно одному варианту осуществления настоящего изобретения, который был подвергнут обработке с использованием устройства для обработки фокусированным ионным пучком (FIB), с помощью просвечивающего электронного микроскопа с полевой эмиссией (FE-TEM) при 50000-кратном увеличении.

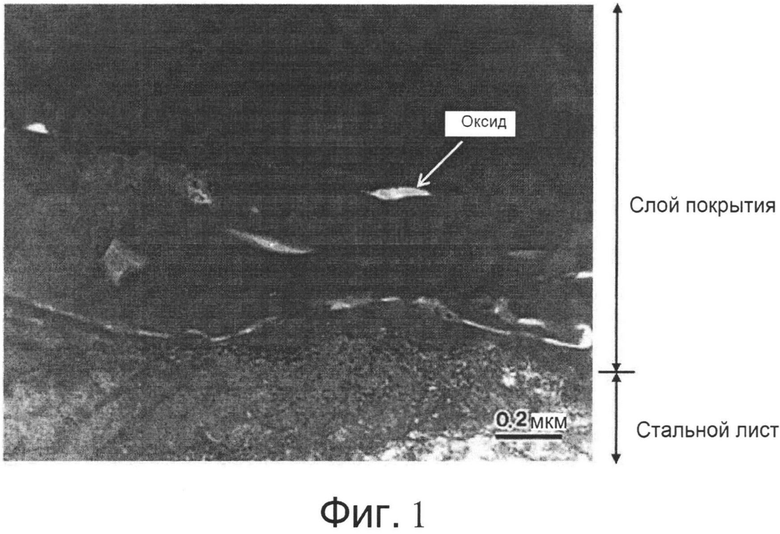

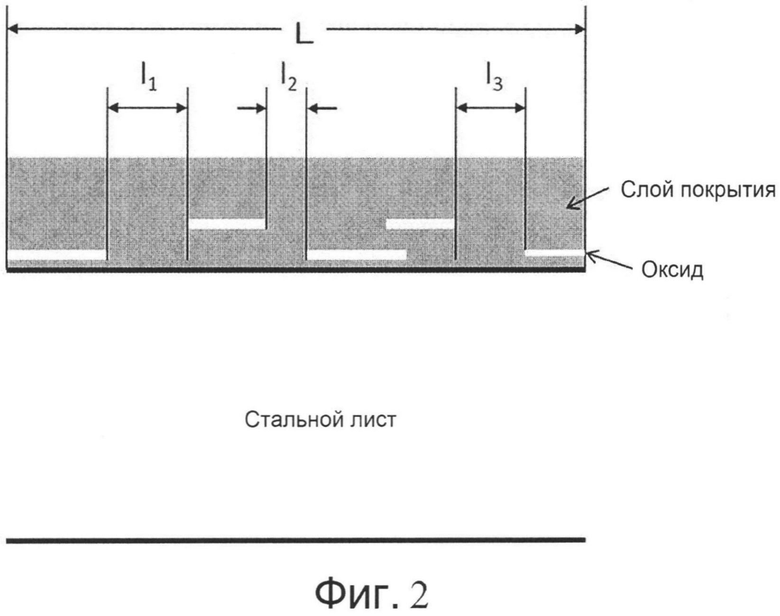

ФИГ. 2 представляет изображение, схематически показывающее метод расчета величины площади проекции оксидов в слое покрытия гальванизированного горячим способом стального листа в этом варианте исполнения.

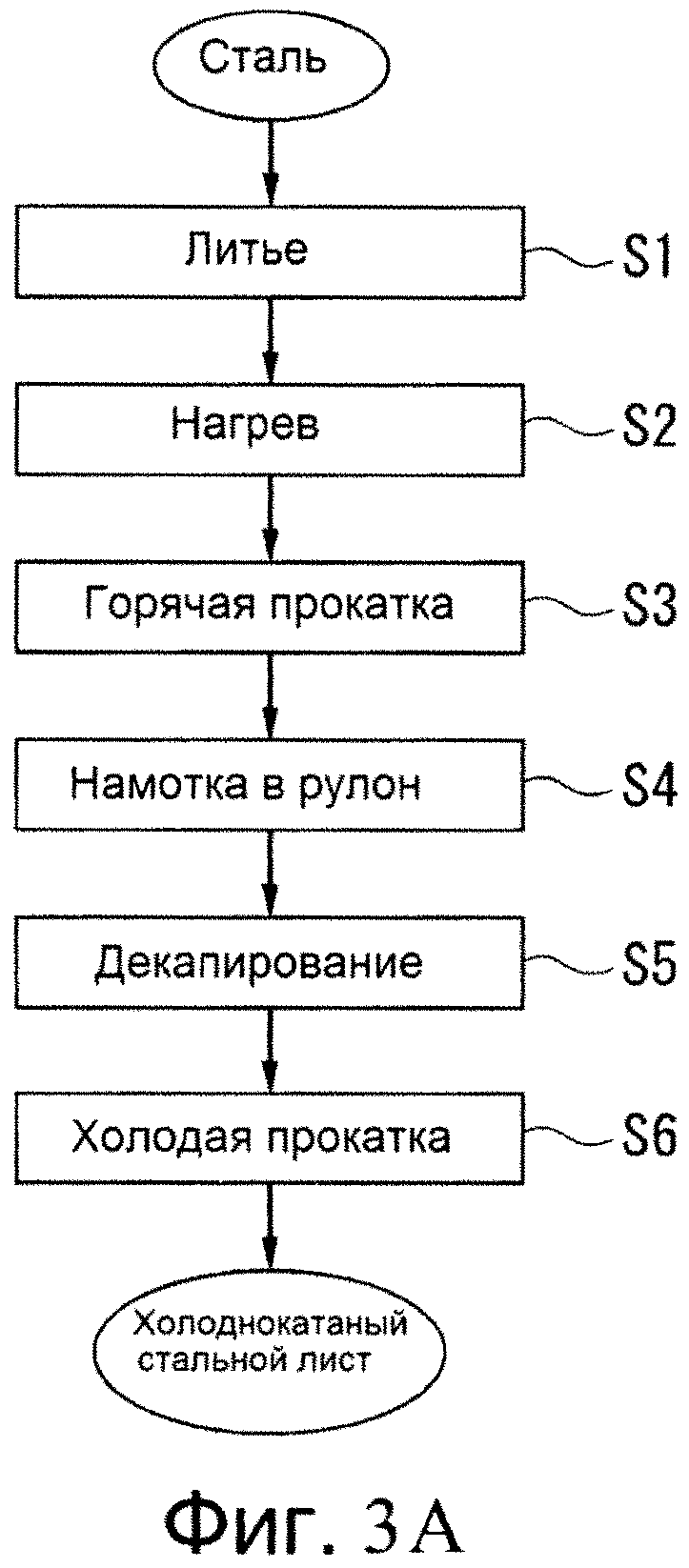

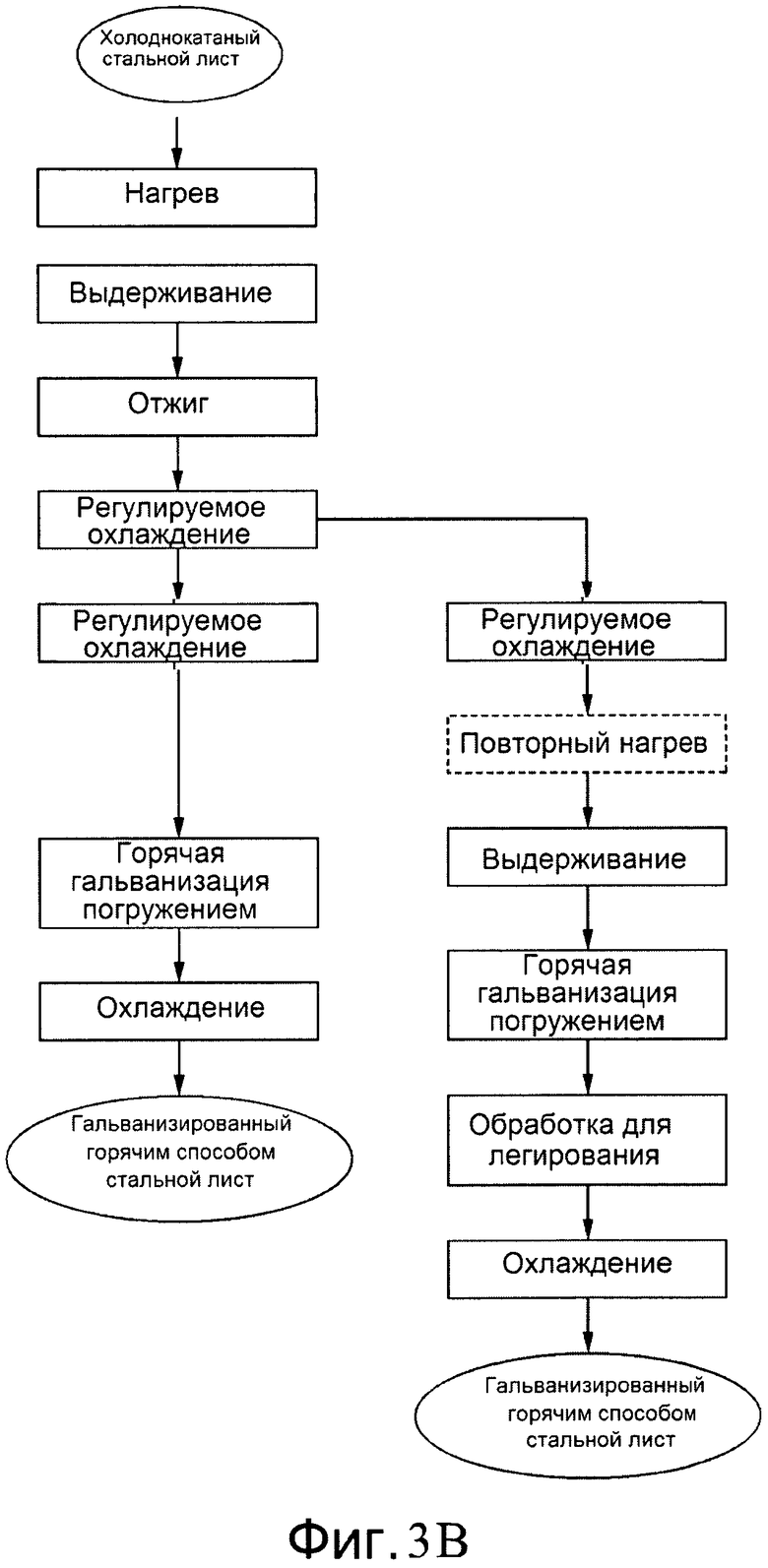

ФИГ. 3А представляет блок-схему, показывающую способ изготовления гальванизированного горячим способом стального листа согласно одному варианту осуществления настоящего изобретения.

ФИГ. 3В представляет блок-схему (как продолжение ФИГ. 3А), показывающую способ изготовления гальванизированного горячим способом стального листа согласно одному варианту осуществления настоящего изобретения.

[Варианты осуществления изобретения]

[0030] Авторы настоящего изобретения провели исследование для разрешения вышеупомянутых проблем. В результате авторы настоящего изобретения обнаружили, что, после выполнения холодной прокатки стали при суммарной степени обжатия при прокатке, равной или большей 40%, с использованием стана холодной прокатки, включающего рабочий валок, имеющий диаметр валка, равный или меньший, чем 1400 мм, с выдерживанием стали при температуре в диапазоне от 550°С до 750°С в течение 20 секунд или дольше во время нагрева стали в процессе отжига, на поверхностном слое стального листа могут быть сформированы оксиды, содержащие один или более из Si, Mn и Al, независимо или в сочетании друг с другом. В дополнение, авторы настоящего изобретения обнаружили, что после формирования оксидов на поверхностном слое стального листа, при погружении стального листа в ванну для горячей гальванизации погружением, которая циркулирует со скоростью течения от 10 м/мин до 50 м/мин, и выполнении обработки для горячей гальванизации погружением, или обработки для горячей гальванизации погружением и обработки для легирования, оксиды могут быть диспергированы в слое покрытия таким образом, что величина площади проекции оксидов является равной или большей, чем 10%, и также получается превосходная адгезия слоя покрытия. Кроме того, авторы настоящего изобретения обнаружили, что при надлежащем диспергировании оксидов в плакирующем слое покрытия оксиды могут быть использованы в качестве центров захвата, и повышается сопротивление замедленному разрушению.

[0031] Далее будет подробно описан вариант исполнения.

Гальванизированный горячим способом стальной лист согласно этому варианту исполнения включает стальной лист и слой покрытия на поверхности стального листа. Плакированный стальной лист может дополнительно включать разнообразные покровные слои, такие как органический слой или неорганический слой, на поверхности слоя покрытия. Там, где такой покровный слой не сформирован на плакированном стальном листе, плакированный стальной лист включает стальной лист и слой покрытия на поверхности стального листа.

Прежде всего будет описан слой покрытия, размещенный на стальном листе. Этот слой покрытия включает полученный погружением в горячую ванну гальванический слой и отожженный гальванический слой.

Слой покрытия формируется на поверхности стального листа и содержит оксиды, содержащие один, или два, или более из Si, Mn и Al, независимо или в сочетании друг с другом. В этом варианте исполнения наиболее важно диспергировать в плакирующем слое покрытия оксиды, содержащие один, или два, или более из Si, Mn и Al в слое покрытия. В частности, их действие наиболее проявляется при диспергировании оксидов в плакирующем слое покрытия таким образом, что величина площади проекции, когда рассматривают стальной лист по направлению поверхности стального листа, то есть величина площади, полученная делением длины оксидов, проецированной на поверхность раздела между слоем покрытия и стальным листом, на длину поверхности раздела между слоем покрытия и стальным листом, когда сечение, включающее стальной лист и слой покрытия, рассматривают по направлению толщины листа, является равным или большим, чем 10%. Эта величина площади проекции также может быть названа кажущейся степенью покрытия оксидами, которые затеняют поверхность стальной пластины, когда стальной лист рассматривают сверху над поверхностью гальванизированного горячим способом стального листа. Хотя конкретный механизм неясен, поскольку оксиды имеют разнообразные дефекты, оксиды в слое покрытия захватывают водород (например, водород, генерированный в реакции коррозии, или водород в атмосфере), который поступает с поверхности стального листа, и задерживают проникновение водорода внутрь стального листа, и тем самым может быть повышено сопротивление замедленному разрушению. Поскольку автомобильный стальной лист используется в переменной влажной и сухой окружающей среде, то есть то во влажной, то в сухой среде, водород, который однажды был захвачен присутствующими в поверхностном слое стального листа оксидами во влажной среде, выделяется в окружающую среду в сухой среде. Соответственно этому, диспергирование оксидов в слое покрытия, как описанное выше, может проявлять более выраженное действие на сопротивление замедленному разрушению в среде, в которой транспортное средство фактически используется.

[0032] Форма описанных выше оксидов может быть любой из пленочной, гранулярной или нитевидной формы, и эффект варианта исполнения может быть получен, пока величина площади проекции находится в вышеописанном диапазоне. Однако пленкообразные оксиды склонны иметь большую величину площади проекции относительно объемной доли, и тем самым желательно формировать оксиды в виде пленки, чтобы величина площади проекции была в диапазоне согласно варианту исполнения в результате обработки в течение короткого времени.

[0033] Диспергируемые в слое покрытия оксиды сводятся к оксидам кремния (Si), марганца (Mn) или алюминия (Al), поскольку их оксиды имеют высокую температуру плавления по сравнению с цинком, так что оксиды (например, имеющие форму пленки) легко диспергируются в слое покрытия. В частности, в случае применения пленкообразных оксидов можно более простым путем достигнуть величины площади проекции, равной или большей, чем 10%. В дополнение, если оксиды диспергированы в области слоя покрытия в пределах 5 мкм от поверхности раздела между стальным листом и слоем покрытия, то получается более значительный эффект улавливания водорода. После формирования оксидов на поверхностном слое стального листа при выполнении обработки для горячей гальванизации погружением, или обработки для горячей гальванизации погружением и обработки для легирования, оксиды могут быть диспергированы внутри слоя покрытия, как показано на ФИГ. 1. Оксиды используются на поверхности стального листа, поскольку такая характеристика оксидов, как плотность распределения по размеру и числу, легко регулируется и является преимущественной для генерирования оксидов, чтобы соответствовать величине площади проекции, равной или большей 10%.

Здесь в качестве оксидов, содержащих один, или два, или более из Si, Mn и Al, независимо или в комбинации между собой, используют SiO2, MnO, Al2O3, Mn2SiO4 и тому подобные, и предпочтительными являются SiO2 и Mn2SiO4.

В дополнение к этому, такой же эффект достигается даже в случае присутствия оксида (Cr2O3), который содержит Cr.

[0034] С другой стороны, является затруднительным размещение на стальном листе расплавленного цинка, содержащего оксиды. Например, хотя оксиды диспергированы в расплавленном цинке, оксиды образуют кластеры под действием сил Ван-дер-Ваальса, и становятся крупными оксидами, имеющими размер от 1 мкм до нескольких миллиметров. Крупные оксиды могут вызывать непокрытие или дефекты. Поэтому диспергирование оксидов в расплавленном цинке не является предпочтительным. В дополнение, как правило, чтобы повысить адгезию слоя покрытия, обычно удаляют оксид на поверхности стального листа перед нанесением покрытия для получения нормальной поверхности, и оксиды не формируют преднамеренно на поверхности стального листа перед нанесением покрытия.

Оксиды цинка (Zn) или алюминия (Al) присутствуют в расплавленном цинке как неизбежные загрязняющие примеси. Желательно удалять оксиды настолько, насколько возможно, или контролировать реакцию со стальным листом, но оксиды могут непреднамеренно (например, в количестве, равном или меньшем 5%) присутствовать в слое покрытия. Однако, поскольку слой покрытия легко окисляется, имеет место ситуация, что оксид цинка (Zn) присутствует на поверхности слоя покрытия, но он не причисляется к оксидам в слое покрытия.

[0035] Оксиды, диспергируемые в слое покрытия в этом варианте исполнения, представляют собой оксиды, содержащие Si, Mn или Al, независимо или в комбинации друг с другом. Образование оксидов можно контролировать добавлением Si, Mn или Al в стальной лист, и регулированием атмосферы во время отжига. Между прочим, при добавлении таких элементов, как Ni, Cu и тому подобные, которые окисляются с трудом, поскольку вызывается не только окисление добавленных элементов, но и окисление Fe, затруднительно обеспечить величину площади проекции оксидов и характеристики нанесения покрытия. Соответственно этому, в этом варианте исполнения добавлением Si, Mn или Al в качестве элементов, которые окисляются более легко, чем Fe в стальном листе, и регулированием условий отжига и атмосферы печи с созданием предварительно заданных условий, на поверхности стального листа формируют оксиды, содержащие элементы независимо или в сочетании друг с другом.

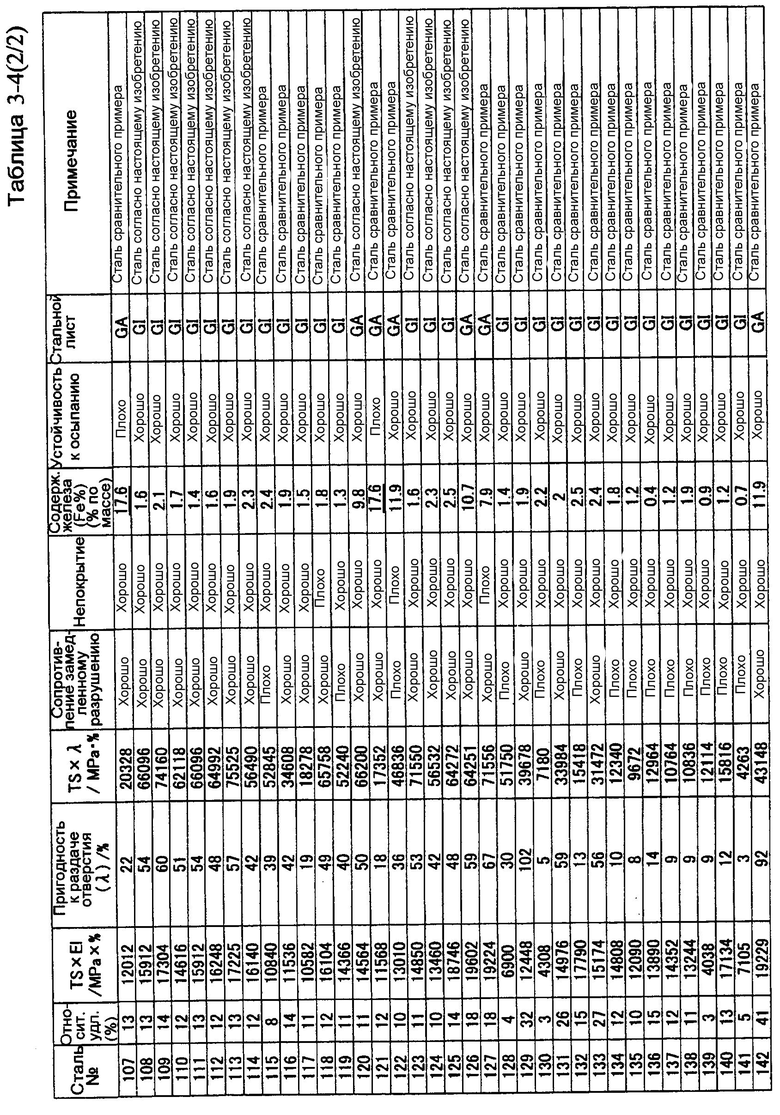

[0036] Необходимо, чтобы оксиды присутствовали так, что величина площади проекции была равной или большей, чем 10%, как описано выше, относительно поверхности стального листа. В этом варианте исполнения, поскольку оксиды используются для улавливания водорода, проникающего с поверхности стального листа, желательно, чтобы оксиды присутствовали в слое покрытия и покрывали обширную область поверхности раздела между стальным листом и слоем покрытия. Эффект от их действия достигается регулированием величины площади проекции, равной или большей 10%. Величина площади проекции желательно является равной или большей 15%, и более желательно равной или большей 20%. С другой стороны, если величина площади проекции превышает 90%, процесс легирования становится исключительно медленным, и необходимо высокотемпературное легирование для регулирования процентного содержания железа (Fe%) в слое покрытия до предварительно заданного диапазона. В этом случае, поскольку аустенит превращается в перлит, предварительно заданные характеристики материала не могут быть получены. Величина площади проекции оксидов может быть без труда измерена наблюдением сечения гальванизированного горячим способом стального листа. Более подробно, как показано на ФИГ. 2, величина площади проекции может быть оценена на основе величины длины оксида в параллельном направлении относительно поверхности раздела между слоем покрытия и стальным листом. Например, как показано на ФИГ. 2, в случае, если оксиды проецированы по вертикали на поверхность раздела (поверхность раздела, приближенно показанную прямой линией) между слоем покрытия и стальным листом, величина А (%) площади проекции может быть оценена на основе величины длины проекции (например, длин (L-l1-l2-l3) на ФИГ. 1) проецируемых оксидов (тени) относительно длины (например, длины L на ФИГ. 2) поверхности раздела между слоем покрытия и стальным листом. В этом варианте исполнения измерение выполняют на 5 полях зрения при 10000-кратном увеличении, и среднее значение этого определяют как величину площади проекции. Поскольку назначением дисперсии оксидов согласно этому варианту исполнения является захват поступающего к ней водорода, в слое покрытия оксиды могут перекрывать друг друга.

[0037] Идентификация состава и оценка оксидов могут быть выполнены проведением обследования микроструктуры в сечении гальванизированного горячим способом стального листа. Например, существует метод обработки сечения стального листа с образованием тонких чешуек, чтобы они содержали слой покрытия, с использованием устройства для обработки фокусированным ионным пучком (FIB), и затем выполнением наблюдения с помощью просвечивающего электронного микроскопа с полевой эмиссией (FE-TEM) и анализа состава с помощью энергодисперсионной рентгеновской спектрометрии (EDX). В этом варианте исполнения после изготовления образцов для обследования с помощью устройства для FIB-обработки, оксиды наблюдали с использованием FE-TEM при 50000-кратном увеличении. В дополнение, при анализе оксидов с помощью EDX оксиды были идентифицированы.

[0038] Слой покрытия представляет собой полученный погружением в горячую ванну гальванический слой или отожженный гальванический слой, содержащий Fe в количестве, равном или меньшем, чем 15% по массе. Если количество Fe превышает 15% по массе, ухудшается адгезия самого слоя покрытия, и слой покрытия растрескивается, удаляется и прилипает к пуансону во время обработки, и это вызывает образование дефектов в ходе формования. В случае, где желательна пригодность к точечной сварке или характеристика покрытия, предпочтительно улучшение свойств слоя покрытия при обработке для легирования. Более подробно, после погружения слоя покрытия в ванну для горячей гальванизации погружением в результате выполнения обработки для легирования Fe вводится в слой покрытия, и может быть получен высокопрочный гальванизированный горячим способом стальной лист, включающий отожженный гальванический слой, имеющий превосходные характеристики покрытия или пригодности к точечной сварке. Однако в случае выполнения обработки для легирования, если количество Fe после обработки для легирования составляет менее 7% по массе, пригодность к точечной сварке является недостаточной. Поэтому, когда выполняют обработку для легирования, то есть, когда слой покрытия представляет собой отожженный гальванический слой, диапазон содержания Fe в слое покрытия желательно составляет от 7% по массе до 15% по массе.

Химический состав слоя покрытия желательно содержит, в % по массе, Fe в количестве, равном или меньшем 15%, и остальное количество составлено цинком (Zn) от 80% до 100%, Al с содержанием, равным или меньшим 2%, и неизбежными загрязняющими примесями. В качестве неизбежных загрязняющих примесей в слое покрытия, присутствуют неизбежные загрязняющие примеси, примешанные к нему в ходе изготовления (например, неизбежные загрязняющие примеси в ванне нанесения покрытия, или химические элементы, происходящие от химического состава стального листа (за исключением Fe, Al и Zn), или химические элементы из предварительного нанесения покрытия, если оно при необходимости выполнялось (Ni, Cu и Со). Слой покрытия может содержать такие химические элементы, как Fe, Al, Mg, Mn, Si, Cr, Ni, Cu и тому подобные, в дополнение к Zn.

[0039] Удельный вес плакирующего покрытия (количество присоединенного слоя покрытия на единицу площади) не является конкретно ограниченным, но, по соображениям коррозионной стойкости, желательно составляет величину, равную или большую, чем 5 г/м2, для удельного веса покрытия на одной стороне. В дополнение, по соображениям обеспечения адгезии слоя покрытия, удельный вес плакирующего покрытия является равным или меньшим 100 г/м2, для удельного веса покрытия на одной стороне.

В дополнение, чтобы дополнительно повысить адгезию слоя покрытия, на стальном листе перед отжигом может быть выполнено плакирование с нанесением Ni, Cu, Со и Fe, независимо или в комбинации друг с другом.

[0040] Когда слой покрытия представляет собой отожженный слой покрытия, эффективную концентрацию Al в ванне нанесения покрытия желательно регулировать на диапазоне от 0,05% по массе до 0,500% по массе, чтобы контролировать свойства слоя покрытия. Здесь эффективная концентрация Al в ванне нанесения покрытия представляет собой значение, полученное вычитанием концентрации Fe в ванне нанесения покрытия из концентрации Al в плакирующей ванне.

В ситуации, где эффективная концентрация Al составляет менее 0,05% по массе, может быть не получен превосходный внешний вид вследствие значительного образования окалины. С другой стороны, в случае, где эффективная концентрация Al составляет более 0,500% по массе, легирование является медленным, и снижается производительность. Поэтому эффективная концентрация Al в ванне желательно составляет от 0,05% по массе до 0,500% по массе.

[0041] Для измерения содержания Fe и Al в слое покрытия может быть использован метод выполнения химического анализа раствора после растворения слоя покрытия кислотой и удаления нерастворенных оксидов. Например, может быть применен метод растворения только слоя покрытия с отожженного гальванизированного стального листа, полученного вырезанием фрагмента с размером 30 мм × 40 мм, действием 5%-ного водного раствора HCl, к которому добавлен ингибитор, в то же время с подавлением вымывания базового материала стального листа, и определения содержания Fe и Al по интенсивности сигналов, полученных при проведении анализа раствора с помощью атомно-эмиссионной спектроскопии с индуктивно-связанной плазмой (ICP) и калибровочной кривой, созданной по растворам с известными концентрациями. С учетом вариации результатов измерений между образцами при наличии по меньшей мере трех образцов, вырезанных из одного и того же гальванизированного горячим способом стального листа, могут быть рассчитаны средние измеренные значения для образцов.

[0042] Для улучшения характеристик покрытия и свариваемости может быть дополнительно выполнено плакирование верхнего слоя, или на гальванизированном горячим способом стальном листе согласно варианту исполнения могут быть проведены разнообразные обработки, например, хроматная обработка, фосфатирование, обработка для повышения смазочной способности, обработка для улучшения свариваемости, и тому подобные, и это не оказывает негативного влияния на результат варианта исполнения.

[0043] Далее будет описан стальной лист, который представляет собой материал, на который наносят покрытие.

Стальной лист содержит химические компоненты, которые будут описаны позже, микроструктура стального листа содержит, по объемной доле, один или два из мартенсита и бейнита в количестве, равном или большем, чем 20%, и равном или меньшем, чем 99% в целом, и остальная структура стального листа содержит феррит, и один или два из остаточного аустенита с объемной долей менее 8% и перлита с объемной долей, равной или меньшей, чем 10%.

Для обеспечения предела прочности на разрыв, равного или большего 980 МПа, мартенсит и бейнит в целом содержатся в количестве 20% или более. В конкретном ограничении общей объемной доли мартенсита и бейнита необходимости нет, но когда рассматривают фактические условия изготовления, то, поскольку отрегулировать общую объемную долю на 100% затруднительно, общая объемная доля может быть равной или меньшей, чем 99%. Поскольку бейнит имеет меньшую прочность, чем мартенсит, в случае предела прочности на разрыв, равного или большего, чем 980 МПа, объемная доля бейнита желательно является равной или меньшей 70%. Остаточный аустенит превращается в мартенсит во время обработки с изгибанием или растяжением. Поскольку сформированный в этом процессе мартенсит является твердым, ухудшается сопротивление замедленному разрушению. Поэтому объемную долю остаточного аустенита регулируют на величину менее 8%. В дополнение, если объемная доля перлитной структуры превышает 10%, затруднительно обеспечить прочность, равную или большую, чем 980 МПа, и поэтому верхний предел содержания перлита устанавливают на 10%. Объемная доля остаточного аустенита и перлита может составлять 0%.

[0044] Однако в случае, где дополнительно требуется улучшение относительного удлинения, желательно, чтобы феррит содержался с объемной долей от 40% до 80%. Пластичность (относительное удлинение) повышают регулированием объемной доли феррита на величину, равную или большую, чем 40%. Когда объемная доля феррита составляет менее 40%, его эффект малозаметен. С другой стороны, когда объемная доля его превышает 80%, совокупная объемная доля мартенсита и бейнита становится меньшей, чем 20%, и затруднительно обеспечить высокую прочность с пределом прочности на разрыв 980 МПа. Мартенсит может быть любым из мартенсита отпуска, содержащего карбиды, и мартенсита закалки, не содержащего карбиды. Бейнитная структура также может быть любой из нижнего бейнита, содержащего карбиды в бейнитных реечных структурах, и верхнего бейнита, содержащего карбиды между реечными структурами.

[0045] Между тем, в случае дополнительного улучшения пригодности к раздаче отверстия, желательно, чтобы содержание одного или двух из мартенсита и бейнита в целом составляло свыше 60%. Обоснование того, почему мартенсит и бейнит содержатся с объемной долей, превышающей в целом 60%, состоит в обеспечении прочности, равной или большей, чем 980 МПа, в то же время с улучшением пригодности к раздаче отверстия, и когда совокупная объемная доля их является равной или меньшей 60%, их эффект является незначительным.

[0046] При идентификации, обследовании существующих положений и измерении доли площади каждой из фаз микроструктуры, которые представляют собой феррит, мартенсит, бейнит, аустенит, перлит и остаточный аустенит, сечение стального листа по направлению прокатки или его сечение в направлении, перпендикулярном направлению прокатки, протравливают реагентом «Nital» и реагентом, раскрытым в первой публикации Японской нерассмотренной патентной заявки № S59-219473, и количественная оценка может быть проведена наблюдением с помощью оптического микроскопа с 1000-кратным увеличением и сканирующего просвечивающего электронного микроскопа с увеличением от 1000 до 100000 раз. Наблюдение выполняют на 20 или более полях зрения, и доля площади каждой структуры может быть зарегистрирована методом подсчета точек или анализом изображений. Хотя метод измерения представляет собой двумерное обследование стального листа согласно варианту исполнения, такую же долю площади получают по всем поперечным сечениям. Поэтому доля площади равна объемной доле.

[0047] Далее будут описаны обоснования ограничения химических компонентов стального листа, который представляет собой покрываемый материал. Далее символ «%» для химического компонента представляет содержание в % по массе.

С: углерод (С) представляет собой элемент, используемый для повышения прочности стального листа. Однако, если содержание С составляет менее 0,05%, затруднительно достигнуть как предела прочности на разрыв, равного или большего 980 МПа, так и обрабатываемости. С другой стороны, если содержание С является равным или большим, чем 0,40%, затруднительно обеспечить пригодность к точечной сварке. В дополнение, чрезмерно образуется остаточный аустенит, и снижается сопротивление замедленному разрушению. Поэтому его диапазон ограничивают до величины, равной или большей, чем 0,05%, и меньшей 0,40%.

[0048] Si: кремний (Si) может быть диспергирован в слое покрытия в виде оксида. Таким образом, Si является наиболее важным добавочным элементом, применяемым для повышения устойчивости к водородному охрупчиванию (сопротивления замедленному разрушению). Однако, когда добавленное количество его составляет менее 0,5%, количество оксидов недостаточно, и сопротивление замедленному разрушению улучшается в недостаточной степени. Поэтому необходимо добавлять 0,5% или более Si. С другой стороны, когда добавленное количество его превышает 3,0%, снижается обрабатываемость, стальной лист становится хрупким, и стимулируется проявление замедленного разрушения. В дополнение, ухудшается характеристика декапирования. Соответственно этому, содержание Si ограничивают до диапазона от 0,5% до 3,0%. В дополнение, Si представляет собой упрочняющий элемент, и является эффективным в повышении прочности стального листа. Содержание Si более предпочтительно составляет от 0,5% до 2,5%, и еще более предпочтительно от 0,5% до 2,0%.

[0049] Mn: марганец (Mn) представляет собой упрочняющий элемент, и является эффективным в повышении прочности стального листа. В дополнение, Mn может быть диспергирован в слое покрытия в виде оксида. Однако, если содержание Mn составляет менее 1,5%, затруднительно получить предел прочности на разрыв, равный или больший, чем 980 МПа. С другой стороны, когда содержание Mn превышает 3,0%, стимулируется совместная сегрегация фосфора (Р) и серы (S), и значительно ухудшается обрабатываемость. В дополнение, чрезмерно образуется остаточный аустенит, и снижается сопротивление замедленному разрушению. Поэтому верхний предел устанавливают на 3,0%. Более предпочтительный диапазон его составляет от 2,0% до 2,8%.

[0050] О: кислород (О) в стальном листе образует оксиды в стальном листе (за исключением поверхностной части). Оксиды, содержащиеся в стальном листе, ухудшают относительное удлинение и пригодность к раздаче отверстия. Соответственно этому, необходимо сокращать количество кислорода (О), поступающее в стальной лист. В частности, во многих случаях оксиды присутствуют в виде включений, и если оксиды находятся на поверхности кромки пробиваемого отверстия или на поперечном сечении участка отреза, на кромочной поверхности формируется дефект в форме выреза или крупной язвины. Это приводит к концентрации напряжений во время расширения отверстия и обработки для достижения высокой прочности, и это становится исходной точкой образования трещины, обусловливая значительное ухудшение пригодности к раздаче отверстия, изгибаемости и сопротивления замедленному разрушению. Если содержание О превышает 0,006%, эта тенденция становится значительной, и соответственно этому верхний предел содержания О устанавливали на равный или меньший, чем 0,006%. С другой стороны, предпочтительно, чтобы в стальном листе содержалось малое количество кислорода (О), но если содержание О составляет менее 0,0001%, это не является предпочтительным с экономической точки зрения вследствие чрезмерно высоких затрат, и соответственно этому это значение по существу представляет нижний предел. Однако в гальванизированном горячим способом стальном листе согласно варианту исполнения, поскольку оксиды диспергированы в слое покрытия, содержание О в слое покрытия или вблизи поверхности раздела между слоем покрытия и стальным листом является более высоким, чем внутри стального листа. Поскольку оксиды, присутствующие на поверхности стального листа, находятся на поверхности стального листа или в слое покрытия, оксиды, существующие на поверхности стального листа, не определяются как оксиды, содержащиеся в стальном листе, или как содержание кислорода в стальном листе. Более подробно, в случае измерения содержания О в стальном листе, измерение выполняют после удаления слоя покрытия и проведения механического полирования поверхности стального листа на глубину 10 мкм.

[0051] Р: фосфор (Р) проявляет тенденцию к сегрегации в центральной части по толщине листа в стальном листе, и обусловливает хрупкость сварного шва. Если содержание Р превышает 0,04%, становится значительным охрупчивание сварного шва, и поэтому содержание Р ограничивают до величины, равной или меньшей 0,04%. Если содержание Р превышает 0,04%, стальной лист становится хрупким, и стимулируется проявление замедленного разрушения. Значение нижнего предела содержания Р не является конкретно ограниченным, но если значение его нижнего предела составляет менее 0,0001%, это является экономически невыгодным, и тем самым это значение предпочтительно устанавливают как значение нижнего предела.

[0052] S: сера (S) негативно влияет на свариваемость и технологичность во время литья и горячей прокатки. Поэтому содержание S ограничивают до величины, равной или меньшей, чем 0,01%. Сера (S) связывается с Mn с образованием крупнозернистого MnS. Этот MnS ухудшает изгибаемость или пригодность к раздаче отверстия, или содействует проявлению замедленного разрушения. Соответственно этому, желательно, чтобы содержание S было настолько низким, насколько возможно. Однако содержание S ниже 0,0001% является экономически невыгодным, и тем самым это значение предпочтительно задают как значение нижнего предела.

[0053] Al: алюминий (Al) может быть добавлен как Al, и может быть использован для улучшения сопротивления замедленному разрушению, будучи диспергированным в слое покрытия в виде оксида. В дополнение, Al также может быть использован в качестве материала для раскисления. Однако чрезмерное добавление его увеличивает число крупных включений на основе алюминия, и вызывает ухудшение пригодности к раздаче отверстия или возникновение поверхностных дефектов. В дополнение, введение избыточного количества Al не является предпочтительным, поскольку чрезмерное добавление Al приводит к охрупчиванию стального листа и содействует проявлению замедленного разрушения. Поэтому верхний предел добавления Al устанавливали на 2,0%. Нижний предел его не является конкретно ограниченным, но регулировать содержание Al на величину, равную или меньшую 0,0005%, затруднительно, и поэтому это значение по существу является нижним пределом.

[0054] N: азот (N) образует крупнозернистые нитриды в стали. Нитриды ухудшают изгибаемость или пригодность к раздаче отверстия, и снижают сопротивление замедленному разрушению, и соответственно этому необходимо сокращать добавляемое количество азота. Если содержание N превышает 0,01%, эти тенденции становятся значительными, и поэтому диапазон содержания N устанавливают на равный или меньший, чем 0,01%. В дополнение, желательно регулировать содержание N на низкое значение, поскольку N вызывает образование газовых раковин во время сварки. Таким образом, нет необходимости задавать его конкретный нижний предел. Однако, если содержание N составляет менее 0,0005%, значительно возрастает стоимость изготовления, и поэтому это значение по существу представляет собой нижний предел.

[0055] Гальванизированный горячим способом стальной лист согласно варианту исполнения в принципе имеет состав, включающий описанные выше элементы, и остальное количество включает железо и неизбежные загрязняющие примеси, но, кроме того, может содержать любой один, или два, или более из нижеследующих элементов в качестве элементов, используемых в прототипе для повышения прочности или тому подобного. Даже если отдельные элементы неизбежно примешиваются в стальной лист (например, в количестве, которое является меньшим, чем предпочтительный нижний предел каждого отдельного элемента), это не причиняет ущерба эффектам варианта исполнения. В дополнение, поскольку добавлять химические элементы в стальной лист не обязательно, все из нижних пределов химических элементов составляют 0% и не являются ограниченными.

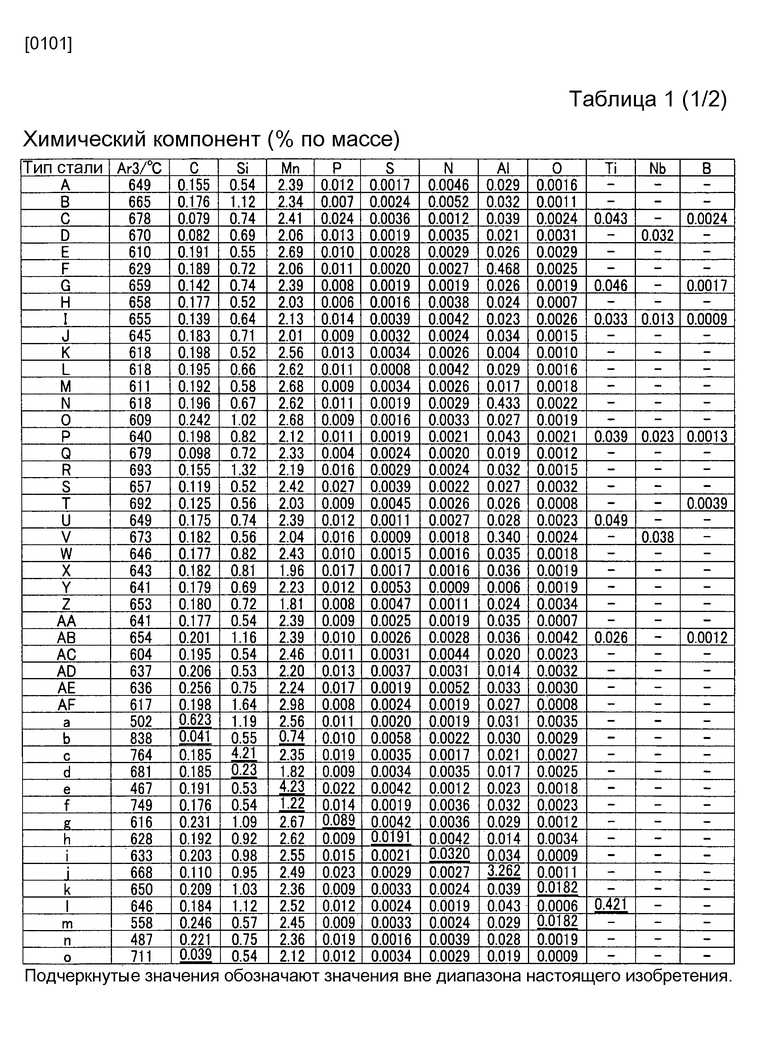

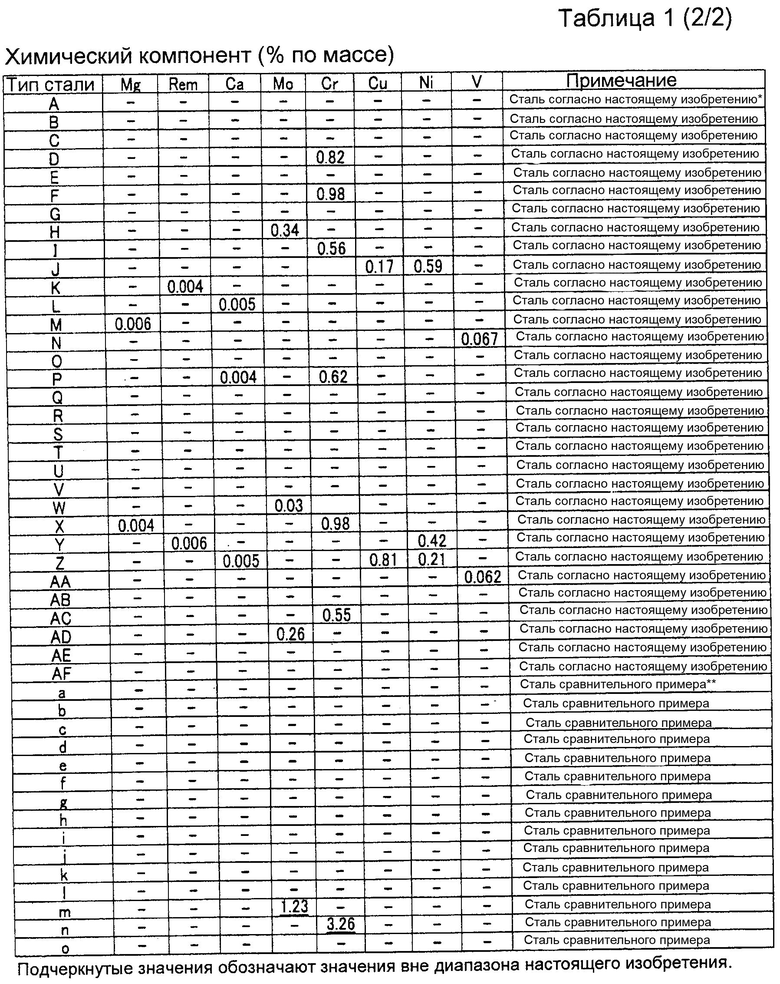

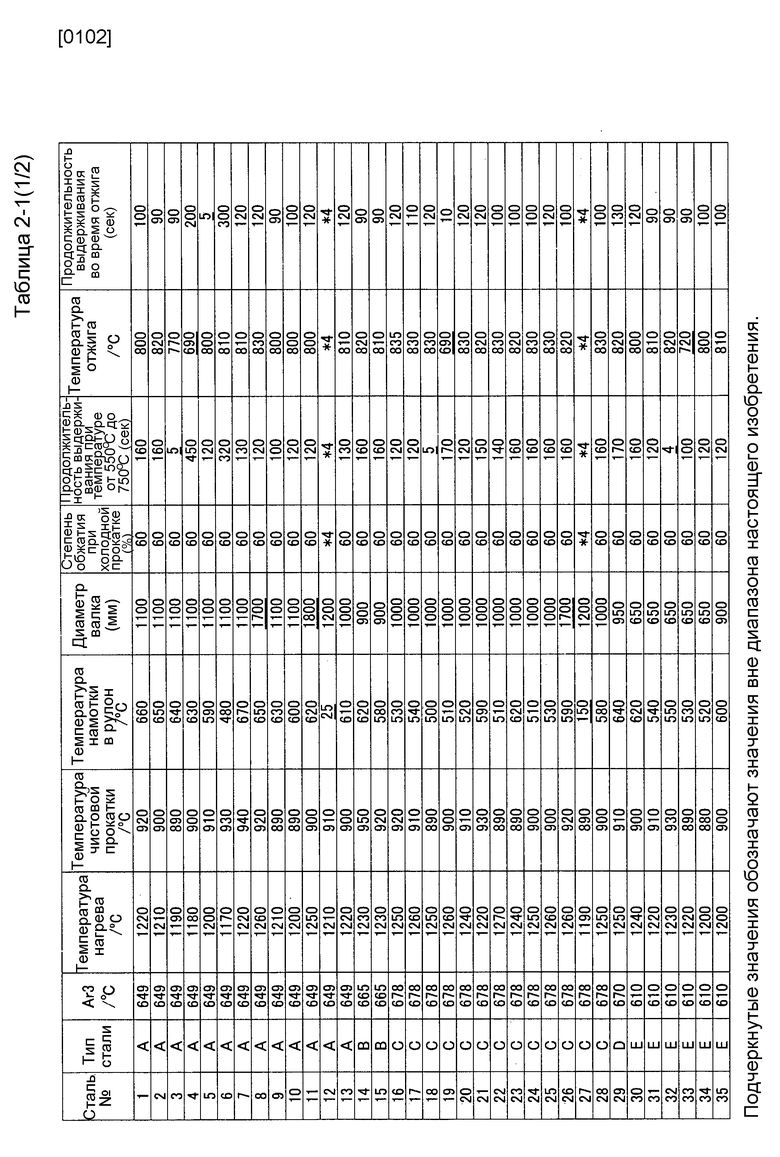

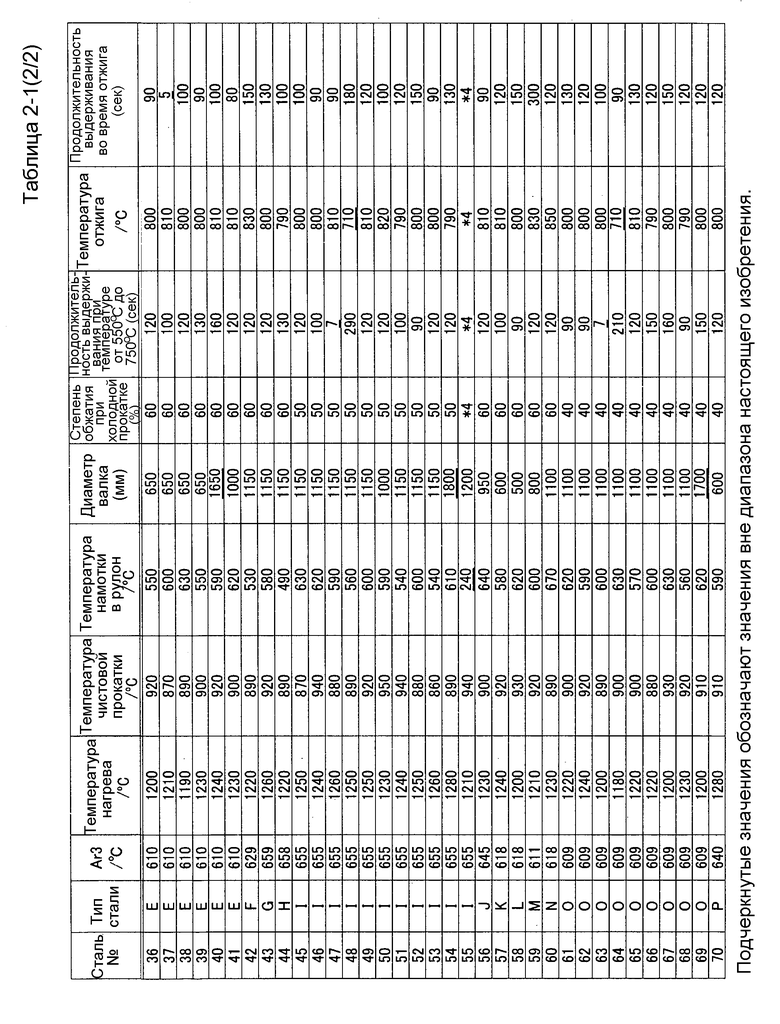

[0056] Mo: молибден (Mo) представляет собой упрочняющий элемент и является важным для улучшения упрочняемости. Однако, если содержание Mo составляет менее 0,01%, его эффекты не достигаются, и соответственно этому значение нижнего предела при добавлении Mo регулировали на 0,01%. С другой стороны, если содержание Mo составляет свыше 1,0%, это негативно влияет на технологичность во время изготовления и горячей прокатки, делает стальной лист хрупким, и содействует проявлению замедленного разрушения, и поэтому верхний предел его устанавливают на 1,0%.

[0057] Cr: хром (Cr) представляет собой упрочняющий элемент и является эффективным для улучшения упрочняемости. Однако, если содержание Cr составляет менее 0,05%, его эффекты не достигаются, и соответственно этому нижний предел содержания Cr при добавлении Cr регулируют на 0,05%. С другой стороны, если содержание Cr составляет свыше 1,0%, это негативно влияет на технологичность во время изготовления и горячей прокатки, делает стальной лист хрупким, и содействует проявлению замедленного разрушения, и поэтому верхний предел его устанавливают на 1,0%.

[0058] Ni: никель (Ni) представляет собой упрочняющий элемент и является эффективным для улучшения прокаливаемости. В дополнение, Ni может быть добавлен потому, что он обусловливает улучшение смачиваемости и содействует процессу легирования. Однако, если содержание Ni составляет менее 0,05%, его эффекты не достигаются, и соответственно этому значение нижнего предела при добавлении Ni регулировали на 0,05%. С другой стороны, если содержание Ni составляет свыше 1,0%, это негативно сказывается на технологичности во время изготовления и горячей прокатки, и поэтому верхний предел его устанавливали на 1,0%.

[0059] Cu: медь (Cu) представляет собой упрочняющий элемент и является эффективной для улучшения прокаливаемости. В дополнение, Cu может быть добавлена потому, что она улучшает смачиваемость и содействует процессу легирования. Однако, если содержание Cu составляет менее 0,05%, ее эффекты не достигаются, и соответственно этому нижний предел при добавлении Cu регулируют на 0,05%. С другой стороны, если содержание Cu составляет свыше 1,0%, это негативно сказывается на технологичности во время изготовления и горячей прокатки, и поэтому верхний предел ее содержания устанавливают на 1,0%.

[0060] Бор (В) проявляет действие, состоящее в упрочнении границ зерен или в упрочнении стали при добавлении количества, равного или большего, чем 0,0001% по массе бора (В), но если добавленное количество его превышает 0,01% по массе, то не только его эффекты насыщаются, но и ухудшается технологичность во время горячей прокатки. Поэтому количество добавляемого бора (В) устанавливали на величину от 0,0001% до 0,01%.

[0061] Ti: титан (Ti) представляет собой упрочняющий элемент. Он содействует повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения за счет измельчения структуры, обусловленного подавлением роста ферритных зерен, и дислокационного упрочнения, которое обеспечивается подавлением рекристаллизации. Если добавленное количество составляет менее 0,005%, его эффекты не проявляются, и соответственно этому нижний предел содержания Ti регулируют на 0,005%, когда добавляют Ti. Если содержание Ti составляет более 0,3%, усиливается образование выделившихся фаз карбонитридов, и ухудшается формуемость или сопротивление замедленному разрушению, и поэтому значение верхнего предела устанавливали на 0,3%.

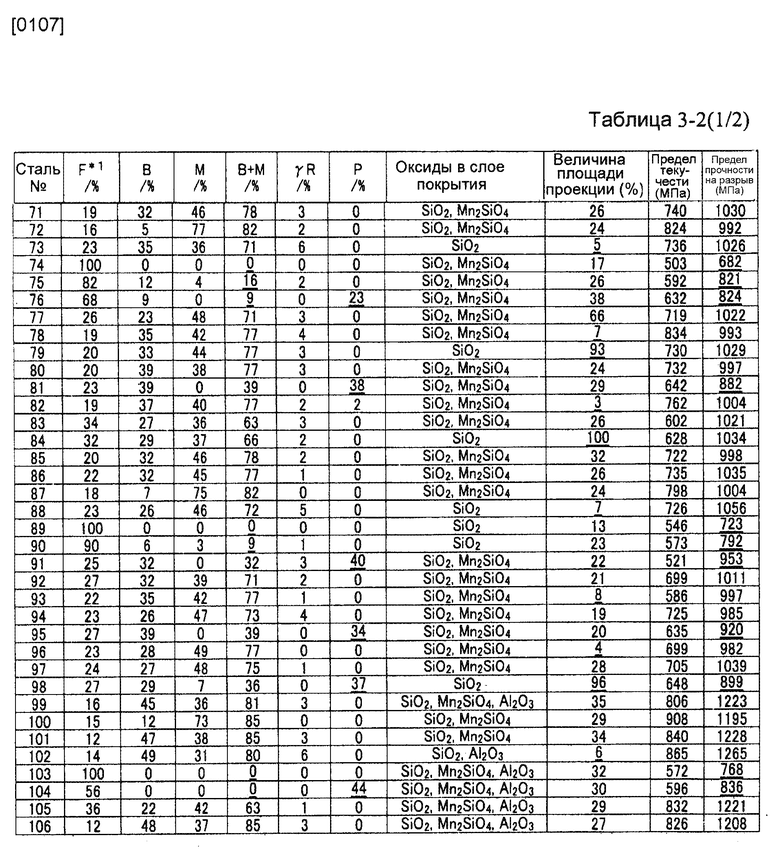

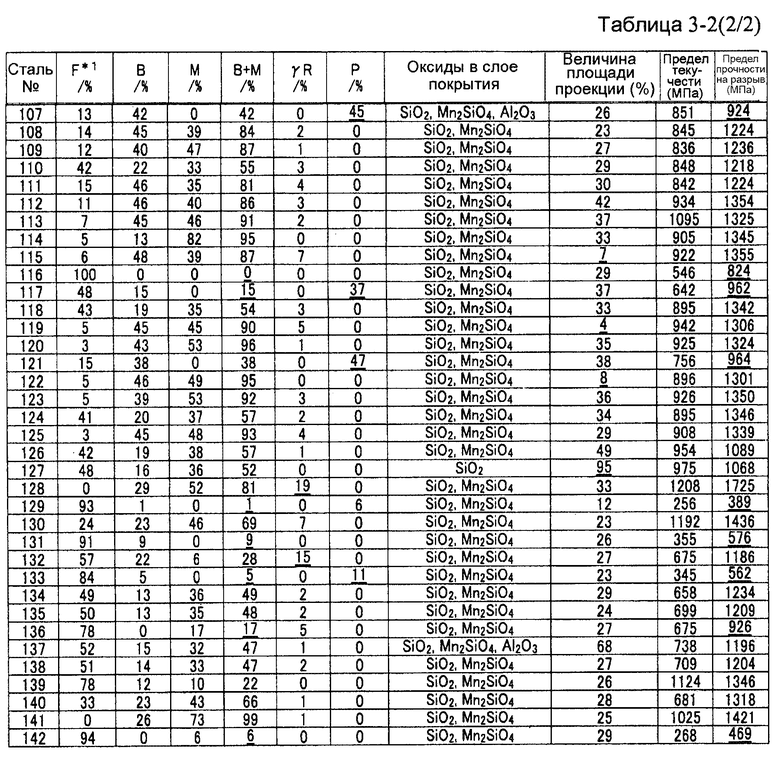

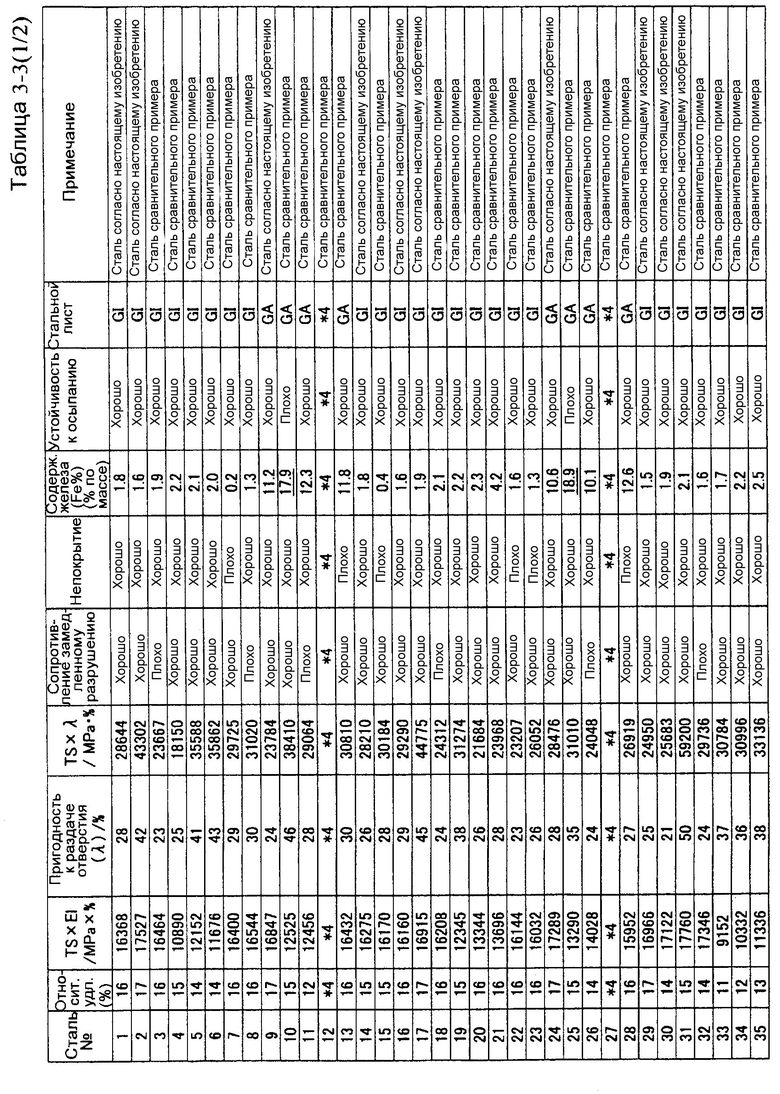

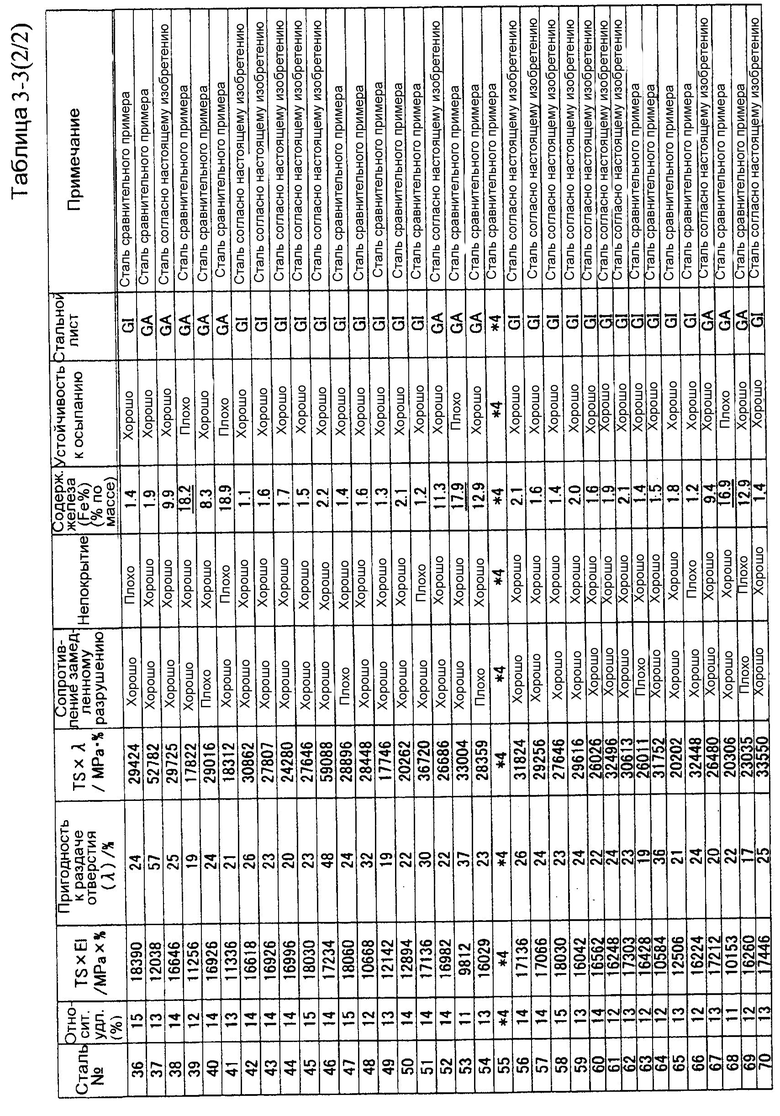

[0062] Nb: ниобий (Nb) является упрочняющим элементом. Он содействует повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения за счет измельчения структуры, обусловленного подавлением роста ферритных зерен, и дислокационного упрочнения, которое обеспечивается подавлением рекристаллизации. Если добавленное количество составляет менее 0,005%, его эффекты не проявляются, и соответственно этому нижний предел содержания Nb регулируют на 0,005%, когда добавляют Nb. Если содержание Nb составляет более 0,3%, усиливается образование выделившихся фаз карбонитридов, и ухудшается формуемость, и поэтому его верхний предел устанавливают на 0,3%.

[0063] V: ванадий (V) является упрочняющим элементом. Он содействует повышению прочности стального листа за счет дисперсионного упрочнения, упрочнения за счет измельчения структуры, обусловленного подавлением роста ферритных зерен, и дислокационного упрочнения, которое обеспечивается подавлением рекристаллизации. Если добавленное количество составляет менее 0,005%, его эффекты не проявляются, и соответственно этому нижний предел содержания V регулируют на 0,005%, когда добавляют V. Если содержание V составляет более 0,5%, усиливается образование выделившихся фаз карбонитридов, и ухудшается формуемость, и поэтому его верхний предел устанавливают на 0,5%.

[0064] В количествах от 0,0005% до 0,04% могут быть добавлены один, или два, или более элементов, выбранных из Са, Mg и REM. Кальций (Са), магний (Mg) и редкоземельные металлы (REM) представляют собой элементы, применяемые для раскисления, и для проявления их действия один, или два, или более элементов в совокупности предпочтительно содержатся в количестве, равном и большем, чем 0,0005%. REM означает редкоземельные металлы. Однако, если содержание каждого элемента превышает 0,04%, ухудшается обрабатываемость при формовании. Поэтому содержание каждого элемента предпочтительно составляет в целом от 0,0005% до 0,04%. В этом варианте исполнения REM во многих случаях добавляют в виде мишметалла, и они могут содержать лантаноидные элементы, иные, нежели La или Се. Хотя иные лантаноидные элементы, нежели La или Се, содержатся как неизбежные загрязняющие примеси, эффекты варианта исполнения проявляются. Эффекты варианта исполнения проявляются, даже когда добавляют металлические La или Се.

[0065] Гальванизированный горячим способом стальной лист согласно этому варианту исполнения может дополнительно содержать элементы (например, Zr, Sn, Co, As, и тому подобные), иные, нежели описанные выше элементы, в качестве неизбежных загрязняющих примесей, в диапазоне количеств, который не ухудшает свойства.

[0066] Гальванизированный горячим способом стальной лист согласно этому варианту исполнения имеет предел прочности на разрыв TS, равный или больший 980 МПа, и имеет превосходные сопротивление замедленному разрушению и адгезию покрытия. Гальванизированный горячим способом стальной лист (материал) согласно этому варианту исполнения может быть надлежащим образом получен способом изготовления в варианте исполнения, который будет описан позже, с использованием продукта, изготовленного выполнением каждого процесса из выплавки, производства стали (рафинирования), литья, горячей прокатки, и холодной прокатки, которые в принципе являются типичными процессами в производстве стали. Однако даже когда применяют продукт, изготовленный с исключением части или всех процессов изготовления стали, то пока удовлетворяются условия согласно этому варианту исполнения, могут быть получены эффекты, описанные в варианте исполнения, и тем самым гальванизированный горячим способом стальной лист согласно этому варианту исполнения не ограничивается изготовлением соответственно способу получения.

[0067] Далее будет описан способ изготовления гальванизированного горячим способом стального листа согласно одному варианту осуществления настоящего изобретения.

Для получения гальванизированного горячим способом стального листа согласно одному варианту осуществления настоящего изобретения важно выполнять регулирование оксидов на поверхностном слое стального листа и контролировать струйное течение расплавленного цинка в ванне нанесения покрытия.

[0068] Способ изготовления, предшествующий горячей прокатке, не является конкретно ограниченным. То есть после выплавки в доменной печи или электрической печи могут быть выполнены разнообразные вторичные обработки, и затем может быть проведено литье расплавленной стали, включающей описанные выше химические компоненты, таким методом, как литье слябов, обычное непрерывное литье, или метод литья в слитки. В случае непрерывного литья, после однократного охлаждения до более низкой температуры и затем повторного нагрева может быть выполнена горячая прокатка, или может непрерывно проводиться горячая прокатка отлитого сляба. В качестве сырьевого материала может быть использован металлолом.

[0069] Необходимо регулировать температуру нагрева сляба перед горячей прокаткой на равную или более высокую, чем 1100°С. Если температура нагрева сляба составляет ниже 1100°С, температура чистовой прокатки может быть ниже точки Ar3. В этом случае производится прокатка в двухфазной области из феррита и аустенита, структура горячекатаного листа становится состоящей из зерен неоднородной дуплексной структуры, неоднородная структура не устраняется, даже когда проводят холодную прокатку и процесс отжига, и ухудшается пластичность или изгибаемость. В дополнение, в этом варианте исполнения для обеспечения максимального предела прочности на разрыв, равного или большего, чем 980 МПа, после отжига количество легирующего элемента является большим по сравнению с количеством в мягкой стали или тому подобной, и прочность во время чистовой прокатки должна повышаться. Соответственно этому, если температура нагрева сляба составляет менее 1100°С, затруднительно выполнить прокатку вследствие увеличения нагрузки при прокатке, что сопровождается снижением температуры чистовой прокатки, и это может вызывать дефект формы стального листа после прокатки. Эффекты варианта исполнения проявляются без конкретного указания верхнего предела температуры нагрева сляба, но если температура нагрева является чрезмерно высокой, это не является предпочтительным по экономическим соображениям. Поэтому верхний предел температуры нагрева сляба составляет ниже 1300°С.

[0070] В этом варианте исполнения температуру Ar3 превращения рассчитывают согласно следующему уравнению.

Температура Ar3 превращения (°С)=901-325×С+33×Si-92×(Mn+Ni/2+Cr/2+Cu/2+Mo/2)

(С, Si, Mn, Ni, Cr, Cu и Mo в уравнении представляют содержание [% по массе] каждого компонента в стали).

[0071] Температуру конечной прокатки при горячей прокатке (температуру окончания горячей прокатки) регулируют на величину, равную или более высокую, чем точка Ar3 превращения. Эффекты варианта исполнения проявляются без конкретного указания верхнего предела. Если температура прокатки является более низкой, чем точка Ar3 превращения, то изготовление затрудняется, так как нагрузка при прокатке становится чрезмерно высокой, и проводится горячая прокатка в двухфазной области из феррита и аустенита, и, соответственно этому, микроструктура стального листа после горячей прокатки становится неоднородной. То есть феррит, образовавшийся при чистовой прокатке, при прокатке растягивается, укрупняется, и феррит, преобразованный из аустенита, имеет пленочную форму после прокатки. Даже если для проведения регулирования микроструктуры выполняют холодную прокатку и отжиг, стальной лист, имеющий неоднородную микроструктуру, не является предпочтительным, поскольку материалы варьируют между собой, и ухудшается сопротивление замедленному разрушению. С другой стороны, не является предпочтительным установление температуры конечной прокатки при горячей прокатке на уровень чрезмерно высокой температуры, так как необходимо регулировать температуру нагрева сляба на избыточно высокую температуру для обеспечения температуры. Поэтому верхний температурный предел для температуры конечной прокатки при горячей прокатке желательно является равным или более низким, чем 1000°С.

[0072] Условия охлаждения после горячей прокатки не являются конкретно заданными, и эффекты варианта исполнения получаются при использовании схемы охлаждения для выполнения регулирования микроструктуры согласно соответствующим требованиям.

[0073] После горячей прокатки выполняют намотку в рулон. Необходимо регулировать температуру намотки на величину от 300°С до 700°С. Если температура намотки превышает 700°С, в структуре после горячей прокатки формируется крупнозернистая ферритная или перлитная структура, становится значительной неоднородность структуры после отжига, и становится значительной анизотропия материала конечного продукта. В дополнение, не является предпочтительным выполнение намотки при температуре, превышающей 700°С, поскольку чрезмерно возрастает толщина оксидов, образующихся на поверхности стального листа, и, соответственно этому, ухудшаются условия декапирования. С другой стороны, если температура намотки является равной или меньшей, чем 300°С, становится высокой прочность горячекатаного листа, и, соответственно этому, становится высоким усилие при холодной прокатке. Это приводит к затрудненной холодной прокатке или к производственным проблемам, таким как разрыв листа.

В дополнение, полученные черновой прокаткой листы могут быть соединены друг с другом во время горячей прокатки для непрерывного выполнения чистовой прокатки. Полученные черновой прокаткой листы могут быть однократно намотаны в рулон.

[0074] Горячекатаный стальной лист, который намотан в рулон, как описано выше, подвергают декапированию. Декапирование является важным для улучшения характеристик нанесения покрытия, так как могут быть удалены оксиды на поверхности стального листа. В качестве способа декапирования может быть использован общеизвестный метод. В дополнение, декапирование может быть выполнено однократно, или может быть проведено по отдельности многократно.

[0075] Протравленный (декапированный) горячекатаный стальной лист подвергают холодной прокатке с суммарной степенью обжатия при прокатке от 40% до 80%, и пропускают лист через технологическую линию непрерывной гальванизации. Поскольку Si, Al и Mn, которые формируют описанные выше оксиды, поступают в результате диффузии изнутри стального листа (в частности, на границах зерен), оксиды легко образуются вблизи границ зерен поверхности стального листа. В результате, если размер зерен феррита велик, доля границ зерен на поверхности стального листа мала, и затруднительно отрегулировать величину площади проекции оксидов на значение, равное или большее 10%. Как правило, феррит при холодной прокатке растягивается по направлению прокатки, и доля границ зерен мала. В результате этого, в случае, если структура подвергается отжигу после холодной прокатки, затруднительно отрегулировать величину площади проекции оксидов на значение, равное или большее 10%. Соответственно этому, перед образованием оксидов необходимо стимулировать формирование оксидов путем рекристаллизации феррита и сокращения размера зерен. Когда совокупная степень обжатия при холодной прокатке составляет менее 40%, деформация, необходимая для рекристаллизации, создается в недостаточной мере. В дополнение, снижается пластичность конечного продукта, и поэтому это значение устанавливается как нижний предел. Кроме того, когда совокупная степень обжатия при холодной прокатке составляет менее 40%, затруднительно сохранять плоскую форму. С другой стороны, при холодной прокатке с суммарной степенью обжатия, превышающей 80%, выполнение холодной прокатки является затруднительным вследствие чрезмерной нагрузки при холодной прокатке, и поэтому это значение устанавливают как верхний предел. Более предпочтительный диапазон для этого составляет от 45% до 75%. Пока суммарная степень обжатия находится в пределах вышеописанного диапазона, эффекты варианта исполнения проявляются без конкретного указания числа проходов прокатки и степени обжатия при каждом проходе прокатки.

[0076] В этом варианте исполнения диаметр рабочего валка, который выполняет холодную прокатку (диаметр валка), задают равным или меньшим, чем 1400 мм. Его диаметр желательно является равным или меньшим 1200 мм, и более желательно равным или меньшим 1000 мм. Обоснования для этого состоят в том, что типы создаваемой деформации варьируют в зависимости от диаметров валков, и легко создается сдвиговая деформация, когда используют валок с малым диаметром. Поскольку рекристаллизация легко происходит из полосы сдвига, рекристаллизация быстро протекает, когда используют стальной лист, который подвергнут прокатке с помощью валка с малым диаметром, который формирует многочисленные полосы сдвига. То есть при проведении прокатки с использованием рабочего валка с малым диаметром валка можно начать рекристаллизацию раньше, прежде чем сформируются оксиды.

Здесь, когда толщину входящего листа перед начальным проходом в каждом процессе прокатки (например, процессе холодной прокатки) задают как контрольную величину, совокупная степень обжатия представляет собой процентную долю суммарной степени обжатия относительно контрольной величины (разность между толщиной входящего листа перед начальным проходом в прокатке и толщиной выходящего листа после конечного прохода в прокатке).

[0077] Эффекты этого варианта исполнения проявляются без конкретного указания скорости нагрева в случае, где лист проходит через технологическую линию нанесения покрытия. Однако скорость нагрева, которая составляет менее 0,5°С/сек, не является предпочтительной, так как значительно снижается производительность. В дополнение, скорость нагрева, превышающая 100°С/с, является экономически невыгодной, поскольку это обусловливает чрезмерные затраты на оборудование.

[0078] В этом варианте исполнения стальной лист выдерживают при температуре в диапазоне от 550°С до 750°С, когда нагревают до температуры отжига, в случае, где лист проходит через технологическую линию нанесения покрытия, в течение 20 секунд или дольше. Это обусловлено тем, что рекристаллизация протекает главным образом в этом температурном диапазоне, тогда как образование оксидов задерживается сравнительно с рекристаллизацией. Оксиды, содержащие Si, Mn или Al, независимо или в сочетании друг с другом, склонны формироваться сначала на границе зерна феррита на поверхности стального листа, и использовать границу зерна тонкодисперсного феррита, образовавшегося во время рекристаллизации, в качестве центра формирования. То есть после выполнения холодной прокатки при проведении выдерживания в этом температурном диапазоне можно начать рекристаллизацию до формирования оксидов. Нежелательно устанавливать температуру при выдерживании на величину ниже 550°С, так как для рекристаллизации потребуется длительное время. Нежелательно регулировать температуру при выдерживании на величину выше 750°С, поскольку быстро образуются оксиды, и оксиды на зернах формируются на границе зерна в середине процесса рекристаллизации или роста зерен. Однако сразу после формирования оксидов выдерживание в течение длительного времени может быть выполнено в температурном диапазоне выше 750°С для регулирования микроструктуры. Такой же эффект получается при структуре, имеющей феррит в качестве первичной фазы, или при структуре, имеющей бейнит или мартенсит в качестве первичной фазы. Нежелательно, когда продолжительность выдерживания при температуре от 550°С до 750°С составляет менее 20 секунд, так как рекристаллизация происходит в недостаточной мере. С другой стороны, выдерживание в течение времени дольше 2000 секунд не является предпочтительным, поскольку не только снижается производительность, но также образуется толстый слой оксидов, что препятствует нанесению покрытия. Выдерживание предпочтительно выполняют в течение времени от 40 секунд до 500 секунд. Выдерживание представляет собой не только изотермическое выдерживание, и может включать изменение температуры, такое как нагревание или выдерживание в этом температурном диапазоне.

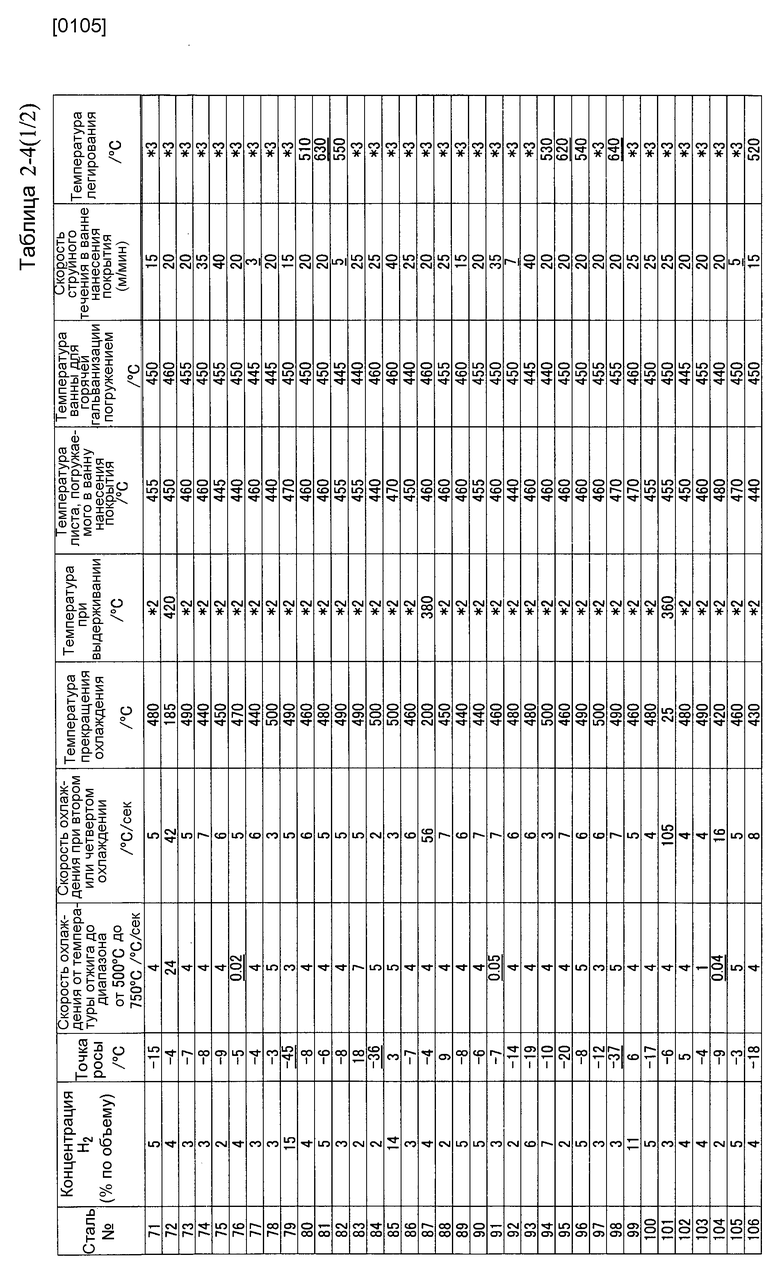

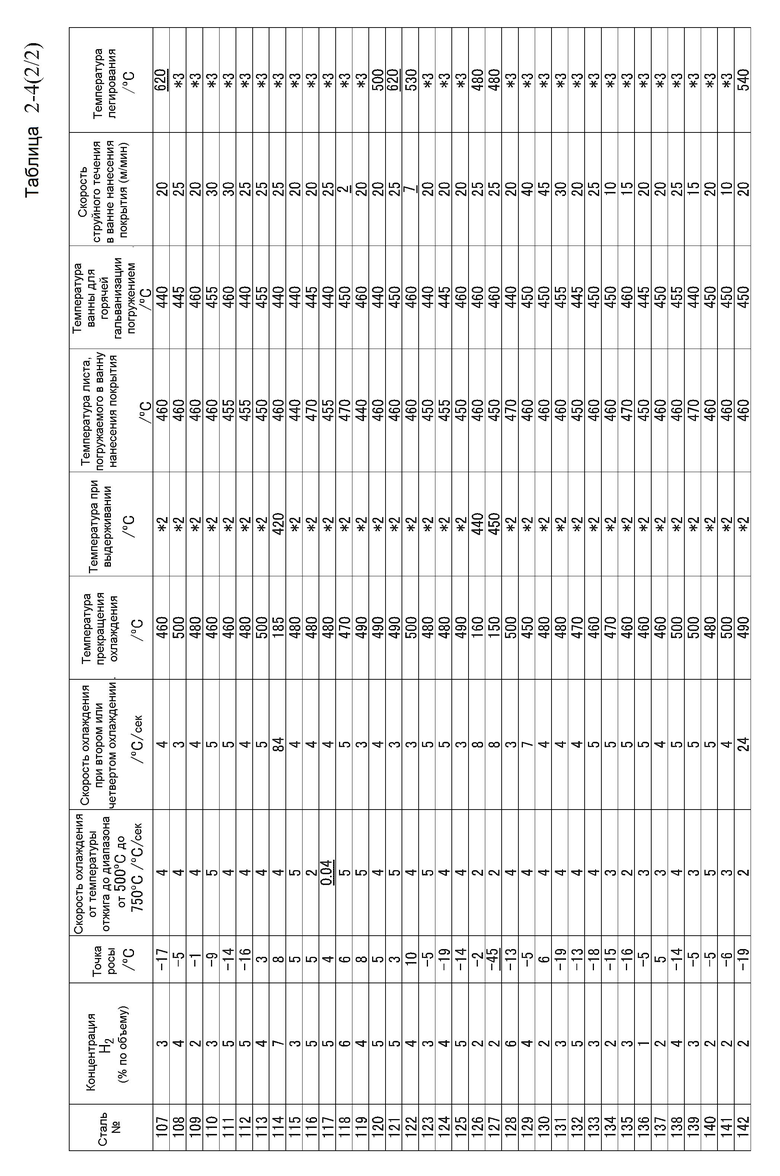

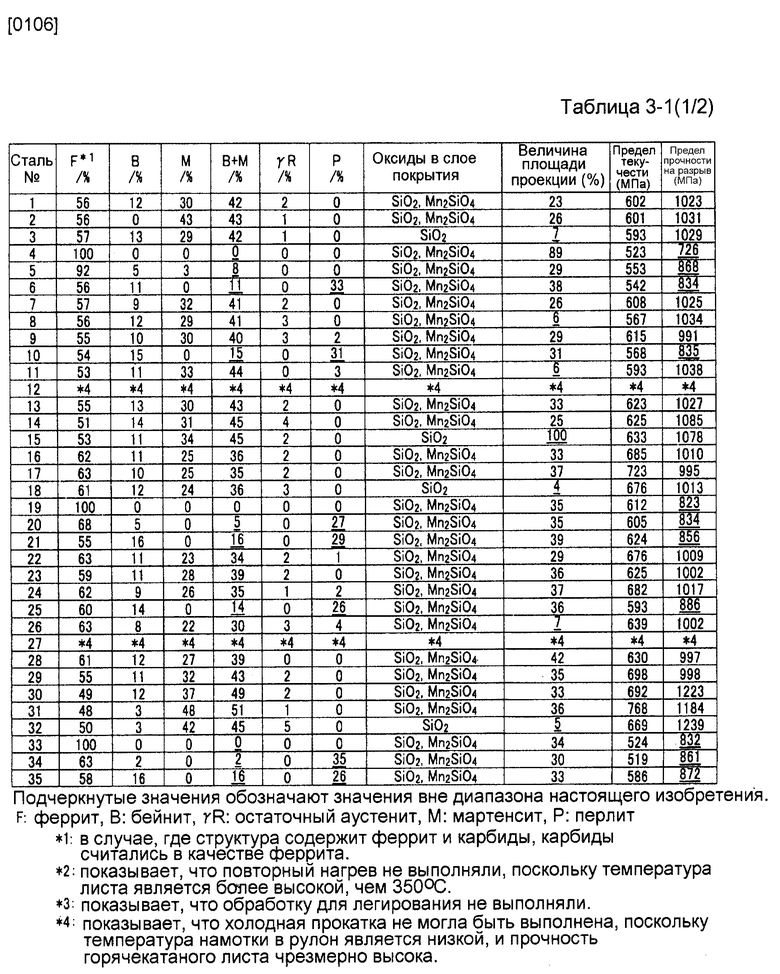

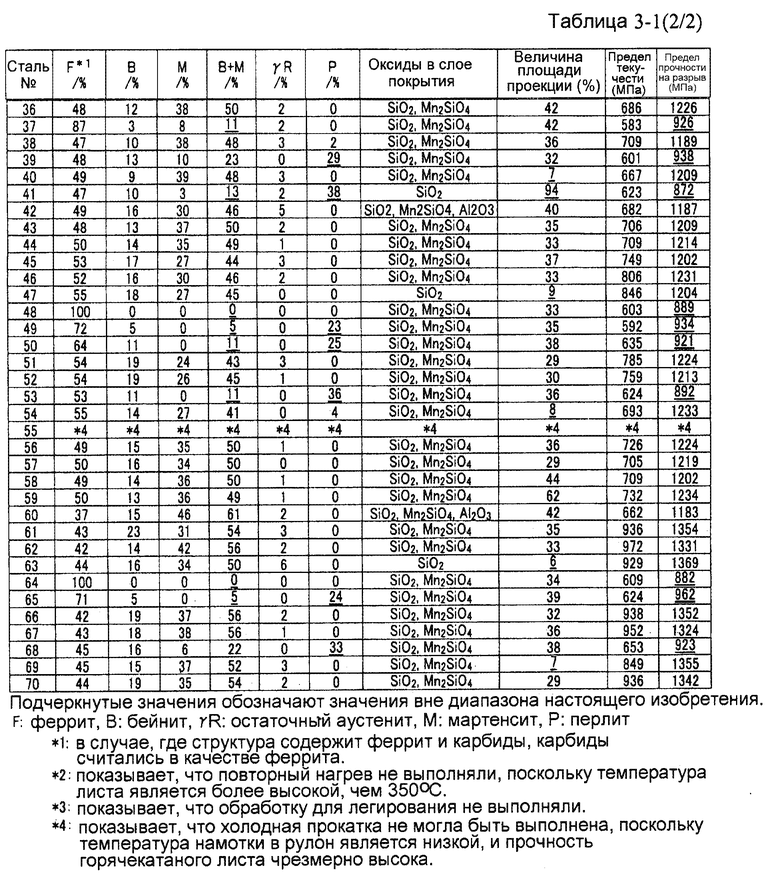

Поскольку оксиды формируются преимущественно на границе ферритного зерна, оксиды во многих случаях имеют сетчатую структуру.