Группа изобретений относится к области ракетного машиностроения, в частности к производству корпусов ракетных двигателей твердого топлива из композитов.

Известен способ изготовления корпуса ракетного двигателя и корпус по патенту RU №2144644 от 14.05.1998 г., МПК7 F17C 1/00, B21D 51/24.

Известен корпус из полимерных композиционных материалов и способ намотки по патенту США №3258379 от 26.06.61 г. НКИ 156-175.

Известен корпус из полимерных композиционных материалов и способ намотки многослойной силовой оболочки по патенту Франции №2088342 от 30.04.71 г. МПК B29C 27/00.

Известен корпус по патенту RU №2049289 от 16.10.1992 г., МПК7 F17C 1/00.

Известен корпус из полимерных композиционных материалов по патенту RU №2266459 от 05.12.2003 г., МПК7 F16L 13/10.

Известен корпус ракетного двигателя из композиционных материалов по патенту RU №2339830 от 30.01.2007 г., МПК7 F02K 9/34.

Известен корпус ракетного двигателя твердого топлива, выполненный из композиционного материала, содержащий армированное теплозащитное эрозионно-стойкое покрытие по патенту RU №2244146 С1 от 28.05.2003, МПК7 F02K 9/04.

Известен корпус ракетного двигателя твердого топлива, выполненный из композиционного материала, содержащий теплозащитное эрозионно-стойкое покрытие по патенту RU №2108476 С1 от 10.04.98, МПК7 F02K 9/04.

В общем уровне техники известны управляемые ракеты с задним расположением рулей, которое предусматривает, для размещения рулевых машинок между раструбом сопла и корпусом двигателя, наличие длинного газохода.

Известные устройства и известный способ определяют общий уровень техники и не являются особо релевантными, поэтому предлагаемыми решениями устраняются недостатки общего известного уровня техники.

Недостатки общего известного уровня техники для способа заключаются в следующем:

- в низкой технологичности формирования теплоэрозионно-стойкого покрытия газохода с образованием гофр при намотке ленты из-за низкой подвижности ее ортогональных армирующих волокон, а также в низком качестве изделия из-за низкой надежности его работы при неравномерном уносе материала теплоэрозионно-стойкого покрытия раскаленным газовым потоком реактивной струи во время работы двигателя;

- в низкой технологичности намотки ленты в два и более слоев, а также в низком качестве изделия из-за низкой надежности работы такого теплоэрозионно-стойкого покрытия;

- в низком качестве изделия из-за низкой надежности его работы при неравномерном уносе волокон нерегламентированной длины теплоэрозионно-стойкого покрытия раскаленным газовым потоком реактивной струи;

- в низкой технологичности многослойной намотки ленты из-за неравномерной суммарной толщины покрытия при накоплении ошибки намотки, а также в низком качестве изделия из-за низкой надежности работы при непредсказуемом уносе многослойного теплоэрозионно-стойкого покрытия;

- в низкой технологичности укладки неровных (ступенчатых) волокон, а также в низком качестве теплоэрозионно-стойкого покрытия из-за его уноса реактивной струей при расплавлении и выгорании слабо защищенного резиной на всем протяжении ленты продольного волокна.

Недостатки общего известного уровня техники для устройства заключаются в следующем:

- в низкой надежности работы устройства из-за неравномерного уноса материала теплоэрозионно-стойкого покрытия газохода раскаленным газовым потоком реактивной струи во время работы двигателя;

- в низкой надежности его работы из-за уноса армирующих волокон теплоэрозионно-стойкого покрытия нерегламентированной длины раскаленным газовым потоком реактивной струи;

- в низкой надежности работы из-за непредсказуемого уноса многослойного теплоэрозионно-стойкого покрытия;

- в низкой надежности работы из-за уноса теплоэрозионно-стойкого покрытия реактивной струей при расплавлении и выгорании слабо защищенного резиной на всем протяжении ленты продольного армирующего волокна.

Технической задачей, на решение которой направлена заявляемая группа изобретений, является разработка и создание высокотехнологичных корпусов ракетных двигателей с длинным газоходом повышенной надежности работы.

Технический результат для способа, который может быть достигнут при решении поставленной задачи, заключается в следующем:

- в повышении технологичности намотки ленты за счет подвижности ее армирующих волокон, а также в повышении качества изделия за счет повышения надежности работы при равномерном уносе материала теплоэрозионно-стойкого покрытия раскаленным газовым потоком реактивной струи во время работы двигателя;

- в повышении технологичности намотки ленты в два и более слоев, а также в повышении качества изделия за счет повышения надежности работы многослойного теплоэрозионно-стойкого покрытия, и, кроме того, в повышении качества теплоэрозионно-стойкого покрытия, что подтверждено исследованиями, проведенными на предприятии-заявителе;

- в повышении качества изделия за счет повышения надежности работы при равномерном уносе армирующих волокон одинаковой длины теплоэрозионно-стойкого покрытия раскаленным газовым потоком реактивной струи;

- в повышении технологичности многослойной намотки ленты с обеспечением равномерной суммарной толщины покрытия при снижении накопления ошибки намотки, а также в повышении качества изделия за счет повышения надежности работы при предсказуемом последовательном уносе пакетами многослойного теплоэрозионно-стойкого покрытия;

- в повышении технологичности укладки с выравниванием волокон, а также в повышении качества теплоэрозионно-стойкого покрытия за счет более равномерного его уноса реактивной струей при постепенном расплавлении и выгорании, начиная от наружного среза, каждого защищенного на всем протяжении резиной волокна, а у среза - защищенного коксованной резиной.

Технический результат для устройства, который может быть достигнут при решении поставленной задачи, заключается в следующем:

- в повышении надежности работы устройства за счет повышения надежности работы теплоэрозионно-стойкого покрытия при равномерном уносе многослойного материала теплоэрозионно-стойкого покрытия раскаленным газовым потоком реактивной струи во время работы двигателя;

- в повышении надежности работы устройства за счет равномерного уноса раскаленным газовым потоком реактивной струи материала теплоэрозионно-стойкого покрытия с армирующими волокнами одинаковой длины;

- в повышении надежности работы устройства за счет предсказуемого последовательного уноса пакетами многослойного теплоэрозионно-стойкого покрытия;

- в повышении надежности работы устройства за счет повышения надежности работы теплоэрозионно-стойкого покрытия при более равномерном его уносе реактивной струей с постепенным расплавлением и выгоранием, начиная от наружного среза, каждого защищенного на всем протяжении резиной волокна, а у среза - защищенного коксованной резиной.

Поставленная задача с достижением технического результата решается тем, что способ изготовления корпуса ракетного двигателя из полимерных композитов с газоходом, при котором на металлической оправке формируют теплоэрозионно-стойкое покрытие и силовую оболочку, при этом для формирования теплоэрозионно-стойкого покрытия газохода дублируют ткань из термостойких волокон с пластиной из термостойкой невулканизованной резины, нарезают из нее ленты с косым расположением волокон основы и утка и наматывают слои спиральных витков ленты, причем ширину и шаг намотки ленты определяют по формулам

b=(0,5-1,0)d, где

- b - ширина ленты, мм;

- d - внутренний диаметр газохода, мм;

и t=(0,30-0,35)b, где

- t - шаг намотки ленты, мм;

- b - ширина ленты, мм.

При нарезании лент косые волокна располагают под углом (45±5)° относительно края ленты.

Слои спиральных витков ленты наматывают двумя и более пакетами.

Ленту наматывают с натяжением, достаточным для ее укладки без гофр и морщин, и термообрабатывают температурой, достаточной для вулканизации резины, с получением наклонных относительно внутренней поверхности газохода слоев ленты с выровненными волокнами.

Отличительными признаками для способа являются следующие признаки:

- нарезают ленты с косым расположением волокон основы и утка - признаки существенные, предусматривают наличие новых операций и новое исполнение операций, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении технологичности намотки ленты за счет подвижности ее армирующих волокон, а также в повышении качества изделия за счет повышения надежности работы при равномерном уносе материала теплоэрозионно-стойкого покрытия раскаленным газовым потоком реактивной струи во время работы двигателя;

- наматывают слои спиральных витков ленты, причем ширину и шаг намотки ленты определяют по формулам:

b=(0,5-1,0)d, где

- b - ширина ленты, мм;

- d - внутренний диаметр газохода, мм;

и t=(0,30-0,35)b, где

-t - шаг намотки ленты, мм;

- b - ширина ленты, мм;

- признаки существенные, предусматривают наличие новых операций, новую последовательность и новое исполнение операций, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении технологичности намотки ленты в два и более слоев, а также в повышении качества изделия за счет повышения надежности работы многослойного теплоэрозионно-стойкого покрытия и, кроме того, в повышении качества теплоэрозионно-стойкого покрытия, что подтверждено исследованиями, проведенными на предприятии-заявителе;

- косые волокна располагают под углом (45±5)° относительно края ленты - признаки существенные, предусматривают новое исполнение операций, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении технологичности и в повышении качества изделия за счет повышения надежности работы при равномерном уносе волокон теплоэрозионно-стойкого покрытия одинаковой длины раскаленным газовым потоком реактивной струи;

- слои спиральных витков ленты наматывают двумя и более пакетами - признаки существенные, предусматривают наличие новых операций и новое исполнение операций, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении технологичности многослойной намотки ленты с обеспечением равномерной суммарной толщины покрытия при снижении накопления ошибки намотки, а также в повышении качества изделия за счет повышения надежности работы при предсказуемом последовательном уносе пакетами многослойного теплоэрозионно-стойкого покрытия;

- ленту наматывают с натяжением, достаточным для ее укладки без гофр и морщин, и термообрабатывают температурой, достаточной для вулканизации резины, с получением наклонных относительно внутренней поверхности газохода слоев ленты с выровненными (из ступенчатых) (полностью или частично) волокнами - признаки существенные, предусматривают наличие новых операций и новое исполнение операций, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении технологичности укладки с выравниванием волокон, а также в повышении качества теплоэрозионно-стойкого покрытия за счет более равномерного его уноса реактивной струей при постепенном расплавлении и выгорании, начиная от наружного среза, каждого защищенного на всем протяжении резиной волокна, а у среза - защищенного коксованной резиной.

Поставленная задача с достижением технического результата для устройства решается тем, что корпус ракетного двигателя из полимерных композитов с газоходом, включающий теплоэрозионно-стойкое покрытие и силовую оболочку, при этом теплоэрозионно-стойкое покрытие газохода выполнено из термостойкой резины, армированной слоями спиральных витков ленты из ткани с косым расположением термостойких волокон основы и утка, причем ширина ленты и шаг намотки определены по формулам

b=(0,5-1,0)d, где

- b - ширина ленты, мм;

- d - внутренний диаметр газохода, мм;

и t=(0,30-0,35)b, где

- t - шаг намотки ленты, мм;

- b - ширина ленты, мм.

Косые волокна ленты расположены под углом (45±5)° относительно края ленты.

Слои спиральных витков ленты намотаны двумя и более пакетами.

Слои ленты с выровненными волокнами выполнены с наклонным их расположением относительно внутренней поверхности газохода.

Отличительными признаками для устройства являются следующие признаки:

- теплоэрозионно-стойкое покрытие газохода выполнено из термостойкой резины, армированной слоями спиральных витков ленты из ткани с косым расположением термостойких волокон основы и утка, причем ширина ленты и шаг намотки определены по формулам:

b=(0,5-1,0)d, где

- b - ширина ленты, мм;

- d - внутренний диаметр газохода, мм;

и t=(0,30-0,35)b, где

- t - шаг намотки ленты, мм;

- b - ширина ленты, мм

- признаки существенные, предусматривают наличие новых элементов, новое их расположение, новое соотношение размеров, применение нового материала, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении надежности работы устройства за счет повышения надежности работы теплоэрозионно-стойкого покрытия при равномерном уносе многослойного материала теплоэрозионно-стойкого покрытия раскаленным газовым потоком реактивной струи во время работы двигателя;

- косые волокна ленты расположены под углом (45±5)° относительно края ленты - признаки существенные, предусматривают новое их расположение и новое соотношение размеров, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении надежности работы устройства за счет равномерного уноса раскаленным газовым потоком реактивной струи материала теплоэрозионно-стойкого покрытия с армирующими волокнами одинаковой длины;

- слои спиральных витков ленты намотаны двумя и более пакетами - признаки существенные, предусматривают наличие новых элементов и новое их расположение, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении надежности работы устройства за счет предсказуемого последовательного уноса пакетами многослойного теплоэрозионно-стойкого покрытия;

- слои ленты с выровненными волокнами выполнены с наклонным их расположением относительно внутренней поверхности газохода - признаки существенные, предусматривают, новое расположение элементов, новое их исполнение, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении надежности работы устройства за счет повышения надежности работы теплоэрозионно-стойкого покрытия при более равномерном его уносе реактивной струей с постепенным расплавлением и выгоранием, начиная от наружного среза, каждого защищенного на всем протяжении резиной волокна, а у среза - защищенного коксованной резиной.

Указанные отличительные признаки являются существенными, поскольку каждый в отдельности и все совместно направлены на решение поставленной задачи с достижением технических результатов. Использование единой совокупности существенных отличительных признаков в известных решениях не обнаружено, что характеризует соответствие технического решения критерию «новизна».

Единая совокупность новых существенных признаков с общими известными обеспечивает решение поставленной задачи с достижением технических результатов и характеризует предложенные технические решения существенными отличиями по сравнению с известным уровнем техники и аналогами. Данные технические решения являются результатом научно-исследовательской и экспериментальной работы по повышению технологичности изготовления и надежности работы корпусов ракетных двигателей из полимерных композитов без использования известных проектировочных решений, рекомендаций, материалов и обладают неочевидностью, что свидетельствует об их соответствии критерию «изобретательский уровень».

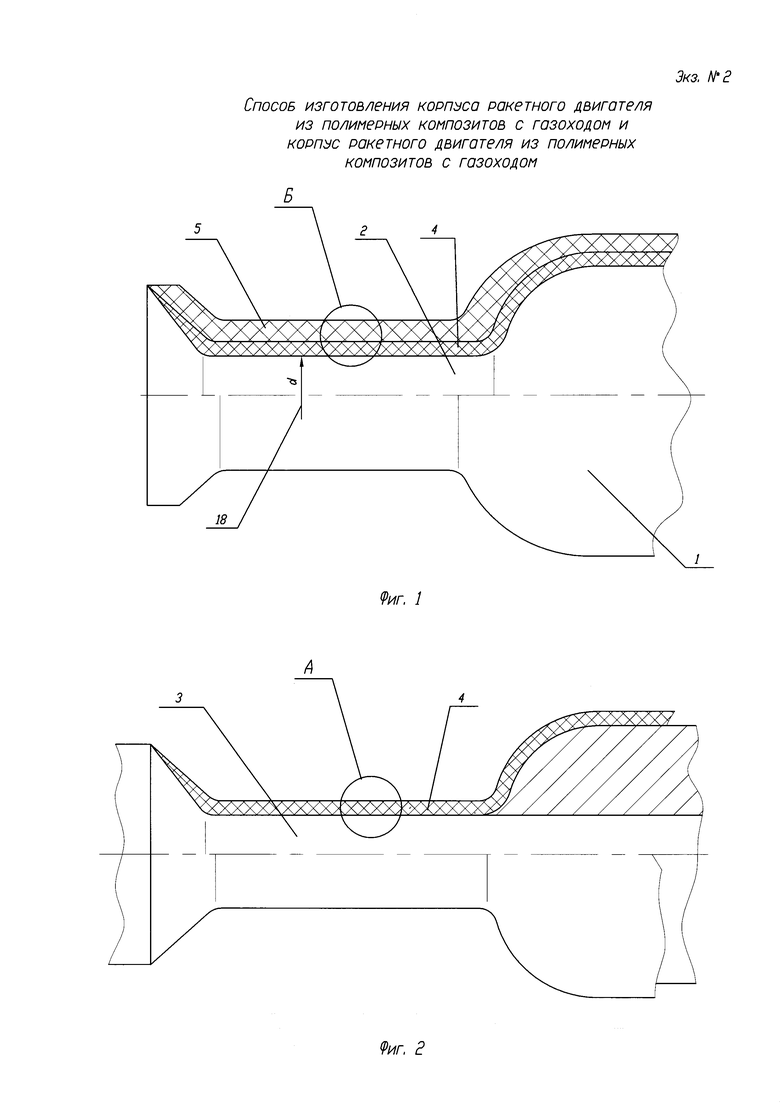

Сущность группы изобретений поясняется чертежами, где на фиг. 1 представлен общий вид корпуса, на фиг. 2 - общий вид способа изготовления теплоэрозионно-стойкого покрытия, на фиг. 3 - сечение способа намотки ленты теплоэрозионно-стойкого покрытия, на фиг. 4 - общий вид ленты теплоэрозионно-стойкого покрытия, на фиг. 5 - сечение газохода по теплоэрозионно-стойкому покрытию.

Способ изготовления корпуса 1 ракетного двигателя из полимерных композитов с газоходом 2, при котором на металлической оправке 3 формируют теплоэрозионно-стойкое покрытие 4 и силовую оболочку 5, при этом для формирования теплоэрозионно-стойкого покрытия 4 газохода 2 дублируют ткань из термостойких волокон 6 с пластиной из термостойкой невулканизованной резины 7, нарезают из нее ленты 8 с косым 9 расположением волокон основы 10 и утка 11 и наматывают слои 12 спиральных витков 13 ленты 8, причем ширину 15 и шаг 14 намотки ленты 8 определяют по формулам

b=(0,5-1,0)d, где

- b - ширина ленты, мм;

- d - внутренний диаметр газохода, мм;

и t=(0,30-0,35)b, где

- t - шаг намотки ленты, мм;

- b - ширина ленты, мм.

При нарезании лент косые волокна 6 располагают под углом (45±5)° относительно края 16 ленты 8.

Слои 12 спиральных витков 13 ленты 8 наматывают двумя и более пакетами 17 (в два и более заходов).

Ленту 8 наматывают с натяжением, достаточным для ее укладки без гофр и морщин, и термообрабатывают температурой, достаточной для вулканизации резины 7, с получением наклонных 20 относительно внутренней поверхности 21 газохода 2 слоев 12 ленты 8 с выровненными (полностью 22 или частично 23) волокнами 6.

Корпус 1 ракетного двигателя из полимерных композитов с газоходом 2, включающий теплоэрозионно-стойкое покрытие 4 и силовую оболочку 5, при этом теплоэрозионно-стойкое покрытие 4 газохода 2 выполнено из термостойкой резины 7, армированной слоями спиральных витков ленты 8 из ткани с косым 9 расположением термостойких волокон 6 основы 10 и утка 11, причем ширина 15 ленты 8 и шаг 14 намотки определены по формулам

b=(0,5-1,0)d, где

- b - ширина ленты, мм;

- d - внутренний диаметр газохода, мм;

и t=(0,30-0,35)b, где

- t - шаг намотки ленты, мм;

- b - ширина ленты, мм.

Косые 9 волокна 6 ленты расположены под углом (45±5)° относительно края 16 ленты.

Слои 12 спиральных витков ленты намотаны двумя и более пакетами 17.

Слои 12 ленты с выровненными 9 (полностью 22 или частично 23) волокнами 6 выполнены с наклонным 20 их расположением относительно внутренней поверхности 21 газохода 2.

Пример конкретного исполнения способа заключается в том, что при намотке на оправку 3 ленты 8 из дублированной ткани ее укладывают внахлест ступенями 24 (см. фиг. 3). Лента с армирующими волокнами 6 за счет натяжения при намотке остается в напряженно-деформированном состоянии до начала вулканизации (термообработки с прессованием) резины 7. При вулканизации резина 7 разжижается до гелеобразного состояния, затем затвердевает до эластичного состояния. Во время разжижения при термообработке и растекания при прессовании гелеобразной резины 7 напряженно-деформированное состояние снимается с наклонным 20 расположением и с полным 22 или частичным 23 выравниванием волокон 6.

Таким образом, теплоэрозионно-стойкое покрытие 4 газохода 2 получается в виде единой резиновой матрицы 7 (см. фиг. 5), армированной пакетами 17 из спиральных слоев ткани с полностью 22 или частично 23 выровненными волокнами 6.

Пример конкретного исполнения устройства заключается в том, что теплоэрозионно- стойкое покрытие 4 газохода 2 выполнено в виде единой резиновой матрицы 7 (см. фиг. 5), армированной тремя пакетами 17 наклонных 20 спиральных витков из полностью 22 или частично 23, или полностью 22 и частично 23 выровненных волокон 6 ткани, расположенных в три слоя в каждом пакете (всего - в девять слоев). Такое исполнение достигнуто намоткой ленты из дублированной термостойкой кремнеземной ткани 8 в три захода с шагом 1/3 (0,33) ее ширины.

Работает корпус 1 следующим образом. При воздействии на внутреннюю поверхность 21 газохода 2 струи 25 раскаленных газов резина 7 на поверхности 21 коксуется. Срезы волокон 6 расплавляются и совместно с коксом образуют защитную пленку, замедляющую выгорание и унос материала теплоэрозионно-стойкого покрытия 4. Материал уносится пакетами 17, обеспечивая постепенность, равномерность и предсказуемость с максимальным временем этого уноса для имеющейся толщины теплоэрозионно-стойкого покрытия 4 без точечных прогаров. Такая модель работы корпуса двигателя и ее результаты подтверждены исследованиями, проведенными на предприятии-заявителе.

Таким образом, использование группы изобретений позволит создать высокотехнологичный корпус ракетного двигателя из полимерных композиционных материалов с повышенной надежностью его работы, что и подтверждает использование по назначению. Осуществимость группы изобретений подтверждена положительными результатами испытаний образцов и фрагментов конструкций, разработка и изготовление которых полностью основаны на представленном описании. В связи с этим новое техническое решение соответствует и критерию «промышленная применимость», т.е. уровню изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2505696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИБОРНОГО КОНИЧЕСКОГО ОТСЕКА ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И ПРИБОРНЫЙ КОНИЧЕСКИЙ ОТСЕК ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2014 |

|

RU2584731C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИБОРНОГО КОНИЧЕСКОГО ОТСЕКА ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И ПРИБОРНЫЙ ОТСЕК ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2015 |

|

RU2587709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2566206C1 |

| ФЛАНЕЦ ПОВОРОТНОГО СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ФЛАНЦА ПОВОРОТНОГО СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2434160C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА И РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2274758C1 |

| РАБОЧАЯ КАМЕРА РАКЕТНОГО ДВИГАТЕЛЯ СЫПУЧЕГО ТОПЛИВА | 2019 |

|

RU2783575C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ВОСПЛАМЕНИТЕЛЯ ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ЕГО КОНСТРУКЦИЯ | 2013 |

|

RU2539939C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1993 |

|

RU2053401C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ ДНИЩА КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2354842C2 |

Группа изобретений относится к области ракетного машиностроения, в частности к производству корпусов ракетных двигателей твердого топлива из композитов. Корпус ракетного двигателя из полимерных композитов с газоходом включает теплоэрозионно-стойкое покрытие и силовую оболочку. Теплоэрозионно-стойкое покрытие газохода выполнено из термостойкой резины, армированной слоями спиральных витков ленты из ткани с косым расположением термостойких волокон основы и утка. Ширина ленты составляет 0,5-1,0 внутреннего диаметра газохода, а шаг намотки ленты составляет 0,30-0,35 ширины ленты. При изготовлении корпуса ракетного двигателя на металлической оправке формируют теплоэрозионно-стойкое покрытие и силовую оболочку. Для формирования теплоэрозионно-стойкого покрытия газохода дублируют ткань из термостойких волокон с пластиной из термостойкой невулканизованной резины, нарезают из нее ленты с косым расположением волокон основы и утка и наматывают слои спиральных витков ленты. Группа изобретений позволяет повысить надежность и технологичность корпуса ракетного двигателя. 2 н. и 6 з.п. ф-лы, 5 ил.

1. Способ изготовления корпуса ракетного двигателя из полимерных композитов с газоходом, при котором на металлической оправке формируют теплоэрозионно-стойкое покрытие и силовую оболочку, при этом для формирования теплоэрозионно-стойкого покрытия газохода дублируют ткань из термостойких волокон с пластиной из термостойкой невулканизованной резины, нарезают из нее ленты с косым расположением волокон основы и утка и наматывают слои спиральных витков ленты, причем ширину и шаг намотки ленты определяют по формулам

b=(0,5-1,0)d, где

- b - ширина ленты, мм;

- d - внутренний диаметр газохода, мм;

и t=(0,30-0,35)b, где

- t - шаг намотки ленты, мм;

- b - ширина ленты, мм.

2. Способ по п. 1, отличающийся тем, что при нарезании лент косые волокна располагают под углом (45±5)° относительно края ленты.

3. Способ по п. 1, отличающийся тем, что слои спиральных витков ленты наматывают двумя и более пакетами.

4. Способ по п. 1, отличающийся тем, что ленту наматывают с натяжением, достаточным для ее укладки без гофр и морщин, и термообрабатывают температурой, достаточной для вулканизации резины, с получением наклонных относительно внутренней поверхности газохода слоев ленты с выровненными волокнами.

5. Корпус ракетного двигателя из полимерных композитов с газоходом, включающий теплоэрозионно-стойкое покрытие и силовую оболочку, при этом теплоэрозионно-стойкое покрытие газохода выполнено из термостойкой резины, армированной слоями спиральных витков ленты из ткани с косым расположением термостойких волокон основы и утка, причем ширина ленты и шаг намотки определены по формулам

b=(0,5-1,0)d, где

- b - ширина ленты, мм;

- d - внутренний диаметр газохода, мм;

и t=(0,30-0,35)b, где

- t - шаг намотки ленты, мм;

- b - ширина ленты, мм.

6. Корпус по п. 6, отличающийся тем, что косые волокна ленты расположены под углом (45±5)° относительно края ленты.

7. Корпус по п. 6, отличающийся тем, что слои спиральных витков ленты намотаны двумя и более пакетами.

8. Корпус по п. 6, отличающийся тем, что слои ленты с выровненными волокнами выполнены с наклонным их расположением относительно внутренней поверхности газохода.

| Устройство для определения собственных параметров резонирующих тел | 1985 |

|

SU1319823A1 |

| Способ изготовления баллона давления сложной формы | 1991 |

|

SU1811564A3 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ НА ТВЕРДОМ ТОПЛИВЕ ДЛЯ ПОДВОДНЫХ РАКЕТ | 2006 |

|

RU2345236C2 |

| И.М.БУЛАНОВ, Технология ракетных и аэрокосмических конструкций из композиционных материалов, Москва, МГТУ им | |||

| Н.Э.Баумана, 1998, стр | |||

| Водяные лыжи | 1919 |

|

SU181A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ ДНИЩА КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2354842C2 |

| ЗАРЯД СКРЕПЛЕННЫЙ | 2000 |

|

RU2190113C2 |

Авторы

Даты

2016-02-10—Публикация

2015-01-12—Подача