Изобретение относится к промышленности строительных материалов, преимущественно к цементному производству, где может быть использовано на стадии обжига цементного клинкера на основе сырья, содержащего отходы обогащения полиметаллических руд. Известен способ обжига цементног клинкера по сухому способу производ ства, включающий термообработку сырьевой смеси в запечном теплообме нике, в частности циклонном, с после дующим обжигом ее во вращающейся печи и охлаждением. При обжиге клин кера по такому способу сухую сырьев смесь подают в систему циклонных теплообменников, где в результате контакта с горячими газами, выходящими из вращающейся печи с температ рой 1000-1050с, ее нагревают до температуры порядка 700-800с. В процессе термообработки в запечно теплообменнике сырьевз то смесь полностью высушивают и частично, на 15-20%, декарбонизируют, подавая затем на обжиг во вращающуюся печь. Отходящие из системы циклонных теплообменников печные газы при 200ЗОО С выводят через систему очистки ,а атмосферу 1 J, Недостатками данного способа являются повышенная чувствительност режима работы циклонного теплообмен-, ника к колебаниям химического состава сырья и режиму обжига, которая проявляется в зависании сырьевой муки в теп лообменнике, его замазывании, образо вании настылей и наваров; повьппенные требования к пылеочистке газов; невозможность использования в качест. ве добавок к .сырью отходов горно-об гатительных фабрик и извлечения известных цветных металлов из сырье вого материала на стадии его термообработки и обжига из-за указанных причин. Наиболее близким к изобретению является способ обжига цементного клинкера во вращающейся печи путем разделения сырьевого материала на два потока, включающий раздельный Подогрев, кальцинирование одного потока материала с подводом воздуха для сжигания топлива из холодильника, смещение разделенных ранее потоков материала перед вращающейся печью, обжиг и охлаждение Производство цементного клинкера по данному способу осуществляется следующим образом. Сырьевой материал в виде тонкодисперсной смеси подают в двухвётвевой шахтный теплообменник, разделяя его на два потока, нагревают до температуры порядка 800-900с за счет взаимодействия с потоком горячих печных газов, полностью высушивают и частично декарбовизируют. Затем поток сырьевой смеси из первой/ ветви шахтного теплообменника подают в кальцинатор для полной декарбонации материала. Воздух для сжигания топлива в кальцинаторе подают из холодильника. Поток сырьевой смеси из второй ветви шахтного теплообменника подают в общий газоход, смешивают с потоком материала из первой ветви теплообменника, прошедшего термообработку в кальцинаторе, и подают во вращающзтося печь на обжиг. Цементный клинкер, образукяцийся в процессе обжига во вращающейся печи, охлаждают в холодильнике воздухом, который используют затем для сжигания топлива во вращающейся печи и в кальцинаторе, Отходящие из вращающейся печи газы подают в общий газоход, разделяют на два потока, один из которых направляют в кальцинатор и далее - в первую ветвь шахтного теплообменника, второй - непосредственно, во вторую ветвь теплообменника. Из шахтного теплообменника отходящие газы через систему пьшеочистки, состоящую из циклонов, кондиционера и электрофильтров, выводят в атмосферу . Недостатками данного способа являются низкое качество клинкера при пестром химическом составе сырья, в частности в качестве компонента сырьевой смеси отходов металлургических горно-обогатительных комбинатов; повьш1енный расход топлива на обжиг клинкера; невозможность эффективного извлечения цветных металлов из сырьевого материала на стадии его термообработки. Цель изобретения - обеспечение возможности извлечения цветных металлов из с фьевого материала на стадии его термообработки, снижение расхода топлива и повышение его качества. Поставленная цель достигается тем, что согласно способу обжига цементного клинкера во вращающейся

печи на основе сырья, содержащего отходы обогащения полиметаллических руд, включакицему разделение сырьевого материала на два потока, их раздельный подогрев, кальцинировани материала одного потока с подводом воздуха для сжигания топлива из холодильника, обжиг и охлаждение, на стадии термообработки материала во вращающейся печи с горячего конц ее вводят 3-7%-ный раствор фторсодержащих соединений в количестве . 0,0004-0,004% от объема отходящих газов, а,поток газов, выходящих из вращакщейся печи, вводят перегретый водяной пар по ходу движения потока газов в количестве 5-10% от их - объема.

При введении Э -7%-ного раствора фтор содержащих соединений в горячий конец вращающейся печи происходит интенсивный процесс перевода его в парообразное состояние, что значительно повышает эффективность взаимодействия их с материалом.

Введение раствора фторсодержащих соединений в указанных количествах во вращающуюся печь с горячего конца в совокупности с введением перегретого водяного пара в поток отходящих газов в количестве5-10% от их объема создает благоприятные

условия для извлечения цветных металлов на стадии термообработки сырьевого материала в запечном теплообменнике и затем на стадии его обжига во вращающейся печи. При взаимодействии паров раствора фторсодержащих соединений с сырьевым материалом, содержащим отходы обогащения полиметаллических руд, при I наличии перегретого водяного пара ;в интервале температур 600-900 С, соответствующем стадии термообраг ботки материала в запечном теплообменнике, происходит интенсивное образование легколетучих фторидных соединений цветных металлов, которы удаляют затем с потоком отходящих газов.

Соединения цветных металлов, не извлеченные на стадии термообработк сырья в запечном теплообменнике, встпают йо взаимодействие с парами фторсодержащих соединений с образованием фторидов в температурном интервале 1000-1250 С, соответствующем стадии обжига сырья во вращаннцейся печи.

и также удаляются с отходящими из печи газами.

Введение 3-7%-ного раствора фторсодержащих соединений во вращающуйся 5 печь с горячего конца в количестве 0,0004-0,004% от объема отходящих газов позволяет снизить температуру образования жидкой фазы и, следовательно, уменьшить расход топлива на o обжиг клинкера, а также улучшить

микроструктуру клинкера, что обеспечивает повышение его качества..

Введение перегретого пара в поток газов, выходящих из вращающейся печи, 5 интенсифицирует процессы термообработки сырья в запечном теплообменнике, в частности в температурном интервале структурных превращений алюмосиликатного компонента сырьевой 0 смеси, что способствует упрочнению образующихся гранул обжигаемого материала и снижению запыленности отходящих газов.

Кроме того, введение 3-7%-ного 5 раствора фторсодержащих соединений во вращающлося печь с горячего конца интенсифицирует процесс охлавдения клинкера за счет затрат тепла газов на испарение раствора. Q Вводимый во вращающуюся печь

фтор в виде раствора фторсодержащих ; соединений в указанных количествах не проявляет в заметной степени своих агрессивных коррозионных свойств. . Способ осуществляют следующим образом.

Сырьевая смесь следующего компонентного состава,, %:

Известняк 78 0 Колчеданные

огарки .2

Отходы обогащения вольфрамо-молибденовых руд20 5 раздельно размалывается до одинаковой тонкости помола, соответствующей, остатку на сите 0,08 не вьше 5%. Тонкодисперсный сырьевой материал разделяют на два потока, один из которых подают в первую ветвь запе-чного теплообменника, где материал, нагревают, высущивают и направляют в кальцинатор на декарбонизацию, а второй - во вторую ветвь теплообмен5 нйка для- высушивания и нагрева.

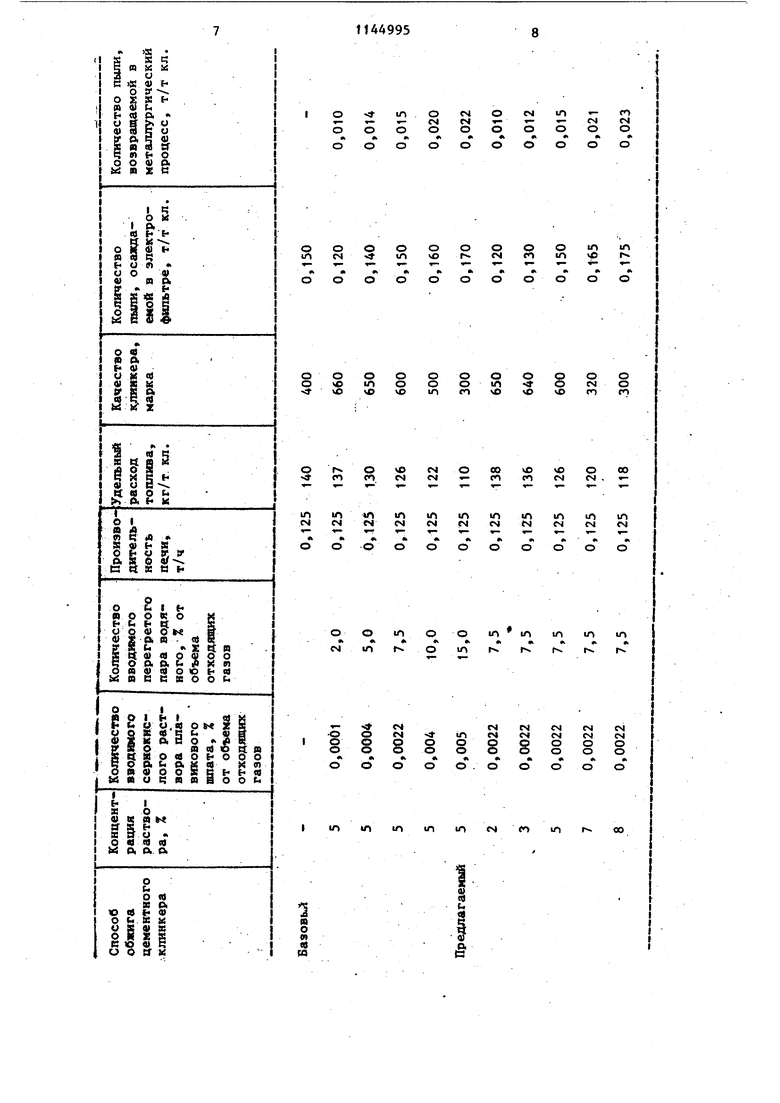

Термообработку сырьевого материала в запечном теплообменнике, производят за счет взаимодействия тонкодисперсной сырьевой смеси с потоком горячих газов, количество которых составляет 175нм /ч После предварительной термообработки в двухветвевом запечном тепло обменнике и кальцинаторе разделенны райее потоки сырьевого материала смешивают и подают во вращающуюся печь непосредственно на обжиг. При этом во вращающуюся печь с горячего конца вводят 3-7%-ный раствор плавикового щпата в серной кислоте в количестве 0,0004-0 0041 от объема О1ходящих газов (0,9 9 кг/ч), а в поток газов, выходящих /из вращающейся печи, вводят перегре тый водяной пар при и 0,5 МПа в количестве 5-10% от их объема (0,63-1,25 КГ/ч) . Водяной пар в ука занных количествах отбирают из системы теплоснабжения и переводят в перегретое состояние. 3 7%-ный раствор плавикового шпата в серной кислоте при введении во вращающуюся печь с горячего конца переходит в парообразное состояние . Пары раствора плавикового шпата взаимодействуют с сырьевым материалом} содержащим отходы обогащения вольфрамомолибденовых руд, с образо ванием фторидов молибдена в интервайе температур 600-900С, т.е. в запечном теплообменнике , при нали чии перегретого водяного пара. Из запечного теплообменника сырьевой материал поступает на обжиг во вра щающуюся печь, где вступает во вsaIiмoдeйcтвиe с парами раствора плавикового шпата при 1000-1250с с образованием фторидов вольфрама. Легколетучие фторидные соединения вольфрама и молибдена удаляют из вращающейся, печи и запечного теплообменника с потоком ОТХОДЯЕ ИХ газов и осаждают в запечных электрофильтрах в ввде пылевидных концентратов, которые являются ценным сьфьем для гидрометаллургических предприятий. Введение 3-7%-ного раствора фторсодержащих соединений во вращающуюся печь в указанных количествах позволяет снизить температуру в зоне спекания до 1200-1250°С, что соответствует снижению расхода топлива на 7-13%. Комплекс мероприяти -, осуществлясобе, позвоемых в предлагаемом cni ляет получать клинкер равнительно высокого качества (йар: и 500-650) за счет стабилизации с- руктуры алита И увеличения содержание его в клинкере. Результаты исследовг ния предлагаемого способа получени цементного е его с базоклинкера и сопоставлен (прототипом) приведены в таблице. Таким образом, анализ представленных в таблице данньп: показывает, что обжиг клинкера по ггредлагаемому способу позволяет снизить удельный расход топлива на 10-1Я кг/т клинкера по сравнению с об51:игом клинкера базовым способом (140 i;r/T клинкера), повысить качество клинг;ера до марки 500-650, возвращать в металлурги02 т/т клинкеческий процесс 0,014-0, ра (1,75-2,5 кг/ч) пыли уловленной в электрофильтрах и представляющей собой пылевидные концег траты фторид- , ных соединении цветных металлов, что делает ее ценным cыpьe гидрометаллургических предприятие

о sf 1Л . О

о о о о

о М «л «- fO cs es О О О О О

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Способ производства цементного клинкера | 1982 |

|

SU1299495A3 |

| Устройство для термообработки сыпучего тонкодисперсного материала | 1987 |

|

SU1435909A1 |

| Способ обжига цементного клинкера | 1981 |

|

SU1038310A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Способ обжига цементного клинкера | 1988 |

|

SU1553523A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2014 |

|

RU2638059C2 |

| Способ обжига цементного клинкера | 1989 |

|

SU1627530A1 |

СПОСОБ ОБЖИГА ЦЕМЕНТНОГО КЖНКЕРА во вращающейся печи на основе сырья, содержащего отходы обогащения полиметаллических руд, включающий разделение сырьевого материала на два потока, их раздельный подогрев, кальцинирование мате-, риала одного потока с подводом воздуха для сжигания топлива из холодш1ЬН1Ша, обжиг и охлаждение, о тЛичающийся тем, что, с целью обеспечения возможности извлечения цветных металлов из сырьевого материала на стадии его термообработки, снижения расхода топлива и повышения качества клинкера, на стадии термообработки материала во вращающейся печи с горячего конца ее вводят 3-7%-ный раствор фторсодержащих соединений в количестве 0,0004-0,004% от объема отходящих (Л газов, а в поток газов, выходящих из вращающейся печи, вводят перегретый водяной пар по ходу движения потока газов в количестве 5-10% от их объема. «ь 4 4 СП

§ S

- vO

о

г

s

СП

m

IT

CM

CM

о

k

CM

§

о

in

о о

о

о о

о ш

N о

чГ vO

f П{П

NO

СП

о oo

vO

о

vO CM

со cs . СП

m

1Л

in

in CM

1Л CM

1Л СЧ

10

«M

CM

CM

in Ю

о

in

in

in

A

k

ъ

in

1

f

rсм см

см см

CVJCMСЧ

I

in о о

CMCSCM

§ §

ооо

ооо

0

CM

«n

in

00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ДОБЫЧИ НЕФТИ | 2004 |

|

RU2263204C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обжига цементного клинкера и устройство для его осуществления | 1976 |

|

SU737381A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-03-15—Публикация

1983-07-11—Подача