Изобретение относится к области производства технического углерода (сажи) из жидкого сырья и может быть использовано при производстве печных саж, применяемых в качестве усиливающего наполнителя в производстве резин.

Известен способ производства технического углерода (сажи), включающий высокотемпературный пиролиз жидкого углеводородного сырья в потоке продуктов сгорания вспомогательного топлива с образованием сажегазового аэрозоля, который охлаждают до температуры 250-300°С. Охлажденный поток сажегазовых продуктов подают затем в два последовательно установленных циклона, после чего газы поступают в рукавный фильтр для окончательной очистки. Сажу из бункера рукавного фильтра подают в потоке отходящего газа в циклон-уплотнитель, в котором сажу отделяют от транспортирующих газов. Далее пылящую сажу из бункера циклона-уплотнителя подают в смеситель-гранулятор, где осуществляют ее грануляцию с водой. Полученные влажные гранулы подают в сушильный барабан, из которого высушенные гранулы поступают в отделение упаковки. (В.Ю.Орлов, А.М.Комаров, Л.А.Ляпина. Производство и использование технического углерода для резин, изд. Александр Рутман, Ярославль, 2002, с.293).

Недостатком известного способа является низкая эффективность улавливания сажи в рукавных фильтрах и значительные расходы на обслуживание всей системы улавливания сажи.

Известен способ получения технического углерода (сажи), включающий высокотемпературный пиролиз жидкого углеводородного сырья в потоке продуктов сгорания вспомогательного топлива с образованием сажегазового аэрозоля, который охлаждают до температуры 230-260°С. После этого охлажденный аэрозоль последовательно подают в четыре, установленные один за другим циклона, в которых осаждается основная доля дисперсной сажи. После циклонов запыленный газ для окончательной очистки подают в рукавные фильтры. Технический углерод собирается в бункерах циклонов, шлюзовыми затворами выводится в циклоны системы газотранспорта и затем подается на дальнейшую обработку (гранулирование мокрым способом, сушку влажных гранул, классификацию и упаковку). (В.П.Зуев, В.В.Михайлов. Производство сажи, М., "Химия", 1970, С.139-142).

Недостатком данного способа производства сажи является большой расход энергии, сырья и материалов, связанный с установкой и обслуживанием дорогостоящих рукавных фильтров, а также недостаточная степень очистки отходящих газов, что вызывает загрязнение окружающего воздушного бассейна.

Целью настоящего изобретения является повышение экономической эффективности производства технического углерода (сажи) и повышение эффективности очистки газов от частиц сажи.

Предлагаемый способ производства технического углерода включает высокотемпературный термоокислительный пиролиз углеводородного сырья с получением потока сажегазового аэрозоля, его охлаждение. Осаждение сажи из аэрозоля осуществляют в трех циклонах, в первый из которых подают аэрозоль со скоростью 14-18 м/с, а во второй - со скоростью 12-16 м/с. После отделения сажи от газов ее гранулируют с водой, а затем сушат полученные влажные гранулы. Причем отделение сажи от газов производят в третьем циклоне, куда подают сажу из первого циклона вместе с 10-25% реакционных газов, а в поток сажегазового аэрозоля, поступающего в первый циклон, направляют сажу из второго циклона вместе с 10-20% реакционных газов и реакционные газы из третьего циклона.

Отличительными признаками предлагаемого способа производства технического углерода являются: отделение сажи от газов в третьем циклоне, куда подают сажу из первого циклона вместе с 10-25% реакционных газов, кроме того, в поток сажегазового аэрозоля, поступающего в первый циклон, направляют сажу из второго циклона вместе с 10-20% реакционных газов и реакционные газы из третьего циклона.

Другим отличительным признаком данного изобретения является поддерживание скорости движения сажегазового аэрозоля на входе первого циклона в пределах 14-18 м/с, а на входе во второй циклон 12-16 м/с.

Аэрозоль технического углерода, который получается в результате высокотемпературного термоокислительного пиролиза углеводородного сырья, представляет собой дисперсную систему, где сажа является дисперсной фазой, а реакционные газы - дисперсионной средой. В потоке аэрозоля находятся частицы и агрегаты техуглерода, размер которых колеблется от десятков нанометров до нескольких десятков микрон. Колебания размеров агрегатов зависят от степени коагуляции исходных частиц при их прохождении по технологической цепочке производства техуглерода. Вследствие малых размеров отдельных агрегатов и частиц техуглерода применяемые в других отраслях промышленности способы разделения дисперсных частиц не всегда достаточно эффективны для улавливания таких частиц. Полное его выделение из газового потока является сложной задачей, требующей значительных энергетических затрат и соответствующего оборудования и материалов.

В предлагаемом способе производства техуглерода процесс отделения частиц сажи от газообразных продуктов реакции организован таким образом, что в качестве улавливающего оборудования используют три циклона. Известно, что эффективность улавливания сажи в циклонах возрастает с увеличением центробежной силы, объемной массы частиц и их агрегатов и содержания техуглерода в дисперсионной системе. Чем больше технического углерода в реакционной смеси и больше разница между размерами малых частиц и больших агрегатов, тем выше эффективность работы циклона. Возврат техуглерода, уловленного во втором циклоне, вместе с 10-20% реакционных газов на вход в первый циклон позволяет повысить количество продукта и указанную выше разницу размеров частиц и агрегатов сажи в потоке реакционной смеси, поступающей в первый циклон, что улучшает коагуляцию (укрупнение) частиц. При этом снижение объема реакционных газов, поступающих в первый циклон вместе с рециркулируемым техуглеродом, менее 10% нецелеобразно ввиду снижения эффективности улавливания сажи. Повышение же их объема более 20% приведет к значительным энергетическим затратам на транспорт аэрозоля из второго циклона в первый при более пологой кривой роста эффективности улавливания.

Снижение объема реакционных газов, поступающих в третий циклон вместе с отделенным в первом циклоне техуглеродом, менее 10% нецелесообразно, так как приводит к снижению эффективности улавливания сажи. Увеличение более 25% ведет к значительным энергетическим затратам на транспорт сажи в третий циклон при незначительном росте эффективности улавливания.

Кроме того, эффективность улавливания сажи в циклоне зависит также от скорости движения углеродогазовой смеси во входном патрубке циклона. Установлено, что скорость движения аэрозоля на входе в первый циклон должна составлять 14-18 м/с. Увеличение ее более 18 м/с приведет к снижению эффективности улавливания сажи и росту аэродинамического сопротивления циклона, а уменьшение менее 14 м/с приводит к снижению эффективности улавливания сажи и производительности всей установки. Снижение эффективности улавливания сажи во втором циклоне-концентраторе отмечено при скорости движения потока во входном патрубке выше 16 м/с и ниже 12 м/с.

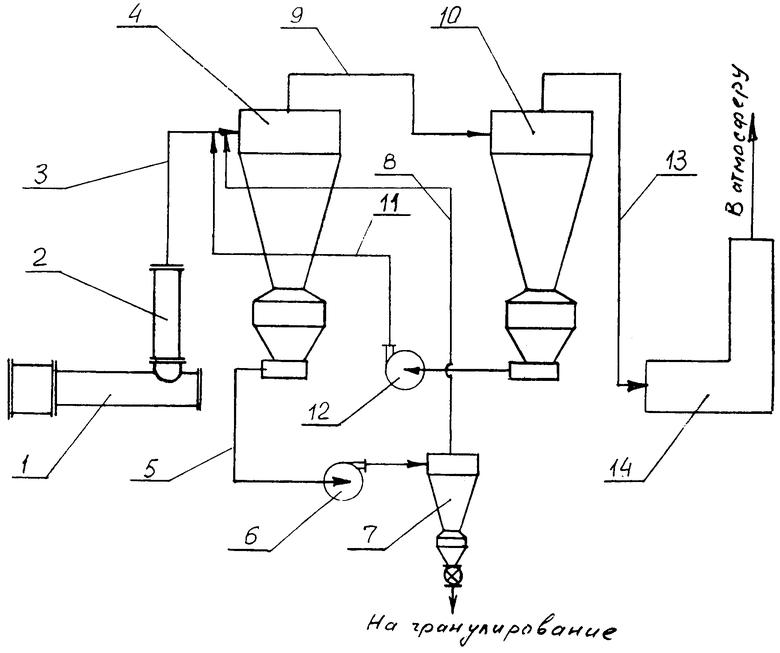

На чертеже представлена принципиальная схема установки для осуществления предлагаемого способа производства технического углерода (сажи).

В состав технологической установки входят связанные между собой и последовательно установленные реактор 1 с газоохладителем 2, газоход 3 и первый циклон 4. Циклон 4 соединен газоходом 5 через газодувку 6 с третьим циклоном 7. Циклон 7 в свою очередь посредством газохода 8 соединен с газоходом 3. Кроме того, циклон 4 посредством газохода 9 соединен со вторым циклоном 10. Циклон 10 газоходом 11 через газодувку 12 соединен с газоходом 3, а газоходом 13 сообщается с установкой для обезвреживания газов.

Установка работает следующим образом. В камеру горения реактора 1 подают топливо (природный газ) и воздух. Топливо сгорает с образованием потока высокотемпературных газов горения. В этот поток подают распыленное жидкое углеводородное сырье, которое разлагается с образованием сажи. Образовавшийся поток реакционной смеси охлаждают путем впрыска распыленной воды, а также непрямым теплообменом с воздухом, подаваемым в процесс, в газоохладителе 2. Охлажденный поток сажегазовой смеси по газоходу 3 поступает в циклон 4. Отделенный от газов техуглерод с 10-25% реакционных газов из циклона 4 по газоходу 5 с помощью газодувки 6 подают в циклон 7 и далее в смеситель-гранулятор (не показан). Отходящие газы из циклона 7 по газоходу 8 поступают в газоход 3. Поток газов с неуловленными частицами техуглерода из циклона 4 по газоходу 9 подают во второй циклон 10. Выделенный из реакционных газов в циклоне 10 технический углерод вместе с 10-20% реакционных газов по газоходу 11 с помощью газодувки 12 поступает в газоход 3, поток отходящих газов направляют по газоходу 13 в установку для обезвреживания газов 14.

Результаты опытов по осуществлению предлагаемого способа производства сажи в сравнении с прототипом приведены в таблице.

Анализ таблицы показывает, что организация технологического процесса производства технического углерода (сажи) согласно предлагаемому изобретению позволяет повысить эффективность очистки газов от сажи в циклонах-концентраторах без дополнительной дорогостоящей фильтрации в рукавных фильтрах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА (САЖИ) | 2004 |

|

RU2285025C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО (ТЕРМИЧЕСКОГО) УГЛЕРОДА ИЗ ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2016 |

|

RU2652237C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДЯЩИХ ГАЗОВ ПЕЧНОГО ПРОИЗВОДСТВА ТЕХУГЛЕРОДА В ШИРОКУЮ ФРАКЦИЮ УГЛЕВОДОРОДОВ | 2004 |

|

RU2336295C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАНАЛЬНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА | 2015 |

|

RU2615524C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОЙ САЖИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2106374C1 |

| Способ и устройство для переработки отходов | 2024 |

|

RU2830000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ АЭРОЗОЛЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 2007 |

|

RU2366675C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕХНИЧЕСКОГО УГЛЕРОДА | 2014 |

|

RU2575035C1 |

| СПОСОБ ОЧИСТКИ САЖИ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2002 |

|

RU2241013C2 |

| Устройство для улавливания сажи | 1983 |

|

SU1139478A1 |

Изобретение может быть использовано при получении усиливающего наполнителя для резин. Углеводородное сырье подвергают высокотемпературному термоокислительному пиролизу с получением потока сажегазового аэрозоля и его охлаждением. Сажу из аэрозоля осаждают в последовательно установленных циклонах. Отделяют сажу от газов в третьем циклоне, куда подают сажу из первого циклона вместе с 10-25% реакционных газов. В поток сажегазового аэрозоля, поступающего в первый циклон, направляют сажу из второго циклона вместе с 10-20% реакционных газов и реакционные газы из третьего циклона. Скорость аэрозоля на входе в первый циклон составляет 14-18 м/с, а на входе во второй циклон - 12-16 м/с. После отделения сажи от газов ее гранулируют с водой. Полученные влажные гранулы сушат. Изобретение позволяет исключить фильтрацию в рукавных фильтрах и повысить эффективность очистки газов до 93,7-96,2%. 1 з.п. ф-лы, 1 ил., 1 табл.

| ЗУЕВ В.П., МИХАЙЛОВ В.В., Производство сажи, Москва, Химия, 1970, с.139-142 | |||

| Способ очистки сажи | 1981 |

|

SU1011661A1 |

| Способ получения термической сажи | 1984 |

|

SU1275023A1 |

| Способ очистки сажи | 1988 |

|

SU1693006A1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОЙ САЖИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2106374C1 |

| СПОСОБ ОЧИСТКИ САЖИ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2002 |

|

RU2241013C2 |

| US 4298742 А, 15.09.1981 | |||

| US 4418050 А, 29.11.1983 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| ОРЛОВ В.Ю | |||

| и др., Производство и использование технического углерода для резин, Ярославль, Александр Рутман, 2002, с.120-127. | |||

Авторы

Даты

2006-12-27—Публикация

2005-04-19—Подача