Изобретение относится к области катализа и нефтепереработки, в частности к составу катализатора на основе алюмофосфатного цеолита, имеющего структуру AFO, обеспечивающего совместное получение низкозастывающих дизельных или реактивных топлив и изопарафиновых масел из высокопарафинистого сырья.

Под высокопарафинистым сырьем подразумевается смесь углеводородов, которая более чем на 90 мас.% состоит из парафинов и содержит углеводороды с числом атомов углерода более 16. При этом большая часть парафинов имеет неразветвленное строение. К высокопарафинистому сырью можно отнести как продукты, выделенные из нефтяных масляных фракций - гачи, парафины, церезины и петролатумы, так и синтетические твердые углеводороды (СТУ), полученные из СО и Н2 по синтезу Фишера - Тропша. Для получения из данных видов высокопарафинистого сырья топлив и масел необходима их гидрокаталитическая переработка, в ходе которой целевыми являются реакции гидроизомеризации и гидрокрекинга. В описании и примерах представленного изобретения процесс, направленный на совместное получение топлив и изопарафиновых базовых масел из высокопарафинистого сырья, в ходе которого целевыми являются реакции гидроизомеризации и гидрокрекинга обозначен термином «изомеризация/гидрокрекинг».

Из литературных данных известно, что высокую селективность в реакциях гидроизомеризации длинноцепочечных парафинов проявляют бифункциональные катализаторы на основе алюмофосфатных цеолитов специфичной структуры - AEL (например, SAPO-11, МеАРО-11, MeAPSO-11), АТО (например, SAPO-31, МеАРО-31, MeAPSO-31) и AFO (например, SAPO-41, МеАРО-41, MeAPSO-41). Подобные цеолиты имеют одномерную систему пор и десятичленные или малые двенадцатичленные кольца в устьях каналов, не имеющих больших полостей, и могут быть отнесены к группе так называемых 1-D, 10-R молекулярных сит.

Бифункциональные катализаторы на основе алюмофосфатных цеолитов указанных типов, содержащие металлический компонент, активный в реакциях гидрирования-дегидрирования, отличаются более высокой селективностью по отношению к реакциям гидроизомеризации по сравнению с катализаторами на основе таких распространенных цеолитов, как Y, β, ZSM-5, а также катализаторами на основе аморфных алюмосиликатов и галогенированного оксида алюминия. Deldari Н. Suitable catalysts for hydroisomerization of long-chain normal paraffins. Applied Catalysis A. 2005, v. 293, p.1-10. Akhmedov V.M. Al-Khowaiter S.H. Recent advances and future aspects in the selective isomerization of high n-alkanes. Catalysis Reviews. 2007, v. 49, p.33-139.

Известен состав и способ получения катализатора на основе молекулярного сита, представляющего собой смесь цеолитов со структурой AEL (SAPO-11) и AFO (SAPO-41) и как минимум 5 мас.% аморфа. Катализатор, содержащий 0,5 мас.% Pt на носителе, состоящем из 70 мас.% указанного молекулярного сита и 30 мас.% оксида алюминия, показал высокую активность и селективность в реакции гидроизомеризации гексадекана (селективность до 98%, выход продуктов гидроизомеризации до 83%). US 2010/0317910 А1, 16.12.2010.

Также известен способ синтеза цеолита со структурой AEL (SAPO-11), дифрактограмма которого практически не меняется после прокаливания цеолита для удаления темплата. Катализатор на основе синтезированного SAPO-11 содержит 10-85 мас.% цеолита и 0,05-1,5 мас.% Pd или Pt, остальное - оксид алюминия. Катализатор отличался повышенной селективностью (до 90%) по отношению к реакциям гидроизомеризации длинноцепочечных н-парафинов. При этом следует отметить, что испытанный катализатор не обеспечивал высоких выходов при гидроизомеризации фракции 350-545°C, выделенной из продуктов гидрокрекинга вакуумного газойля и имеющей температуру текучести 30°C и индекс вязкости 125. При следующих условиях процесса: температура 360°C, давление 5,0 МПа, объемная скорость подачи сырья 1,5 ч-1, продукт с температурой текучести минус 16°C, имеющий индекс вязкости 120, был получен с выходом 84,2 мас.%. US 6596156 В1, 22.04.2003.

Так как катализаторы на основе алюмофосфатных цеолитов структуры AEL, АТО и AFO проявляют высокую селективность по отношению к реакциям гидроизомеризации длинноцепочечных парафинов, они были предложены для получения топлив и масел из различных видов высокопарафинистого сырья и позволяли получать более высокие выходы продуктов, обладающих лучшими низкотемпературными характеристиками по сравнению с классическими бифункциональными катализаторами.

Так, при использовании в процессе каталитической изомеризации высокопарафинистого сырья (необезмасленного гача) высокопористого катализатора с высокой площадью поверхности, представляющего собой активный металл VIII группы, например платину на фторированном оксиде металла - гамма- или эта-оксиде алюминия, который имеет объем пор не менее 0,50 см3/г и удельную площадь поверхности не менее 140 м2/г, указанный катализатор не обеспечивал необходимых низкотемпературных характеристик получаемого базового масла. Выделенную масляную фракцию 390°C+ дополнительно подвергали сольвентной депарафинизации для получения продукта, имеющего температуру текучести около минус 20°C. ЕР 0 585 358 В1, 10.09.1997.

Указанная проблема решается при переработке высокопарафинистого сырья с использованием катализаторов на основе 1-D, 10-R молекулярных сит.

Так, известен процесс гидроизомеризации высокопарафинистого сырья с получением низкозастывающих базовых масел, отличающийся использованием относительно низких давлений (0,7-2,8 МПа) и послойной загрузки в реактор гидроизомеризации не менее двух типов катализаторов на основе 1-D, 10-R молекулярных сит. Предпочтительным для использования в первом катализаторе является цеолит со структурой AEL (SAPO-11 или SM-3), во втором катализаторе - цеолит со структурой МТТ (ZSM-23 или SSZ-32). Носители катализаторов также содержат оксид алюминия. В качестве активного металла катализаторов предпочтительны платина и палладий. В качестве сырья процесса гидроизомеризации были использованы СТУ, полученные по синтезу Фишера - Тропша и подвергнутые процессу гидрирования. При послойной загрузке катализаторов (первый катализатор содержал платину на носителе, состоящем из 85 мас.% SM-3 и 15 мас.% оксида алюминия; второй катализатор содержал платину на носителе, состоящем из 65 мас.% SSZ-32 и 35 мас.% оксида алюминия) и следующих условиях процесса: объемная скорость подачи сырья 1,0 ч-1, соотношение водорода к сырью 886 нм3/м3, получен суммарный изомеризованный продукт, имеющий температуру текучести минус 28°C и содержащий 49 мас.% масляной фракции 371-566°C. При этом сырье процесса содержало около 70 мас.% фракции 371-566°C. US 7384538 В2, 10.06.2008.

Также известен катализатор на основе алюмофосфатного цеолита типа SAPO, имеющего структуру AEL (SM-7), который использовался в процессе гидроизомеризации СТУ, полученных по синтезу Фишера - Тропша и подвергнутых процессу гидрирования. Кремниевые «домены», распределенные в объеме цеолита SM-7, обеспечивали высокую селективность катализаторов на его основе в процессе каталитической гидроизомеризации высокопарафинистого сырья. Катализатор, содержащий 0,4 мас.% Pt на SM-7, был испытан в процессе гидроизомеризации СТУ, полученных по синтезу Фишера - Тропша и подвергнутых процессу гидрирования, при следующих условиях процесса: давление 2,1 МПа, объемная скорость подачи сырья 0,85 ч-1, соотношение водорода к сырью 886 нм3/м3. Температура гидроизомеризации была установлена таким образом, чтобы выделенная из суммарного продукта фракция 343°C+ имела температуру текучести, равную минус 28°C. Катализатор Pt/SM-7 обеспечивал выход масляной фракции 343°C+, имеющей индекс вязкости 155 около 68 мас.%. При этом сырье процесса содержало около 80 мас.% фракции 343°C+ . US 2010/0029998 А1, 16.12.2010.

Недостатком указанных методов можно считать тот факт, что перед переработкой в процессе гидроизомеризации СТУ, полученные по синтезу Фишера - Тропша, необходимо прогидрировать.

Известен катализатор депарафинизации, содержащий алюмофосфатный цеолит структуры AEL (SAPO-11), оксид алюминия, а также платину или палладий. Процесс каталитической депарафинизации с использованием данного катализатора описан в методе получения низкозастывающих дизельных топлив и масел из продуктов синтеза Фишера - Тропша. Так, при каталитической депарафинизации углеводородов C5 +, полученных синтезом Фишера - Тропша, на катализаторе, содержащем платину и 25 мас.% SAPO-11, оксид алюминия - остальное, при следующих условиях: 6,9 МПа, объемная скорость подачи сырья 1,0 ч-1, соотношение водорода к сырью 1773 нм3/м3, получено 64% дизельной фракции 149-371°C, имеющей температуру помутнения минус 35°C и 16% масляной фракции 371°C+, имеющей температуру текучести минус 12°C. При этом сырье процесса содержало около 60% фракции 149-371°C и около 30% масляной фракции 371°C+. US 6702937 В2, 09.03.2004.

К недостаткам указанного метода можно отнести относительно невысокий выход дизельной фракции.

Наиболее близким к предлагаемому катализатору изомеризации/гидрокрекинга высокопарафинистого сырья является катализатор для осуществления стадии гидрокрекинга/изодепарафинизации, содержащий носитель, выполненный из смеси 10-40 мас.% цеолита SAPO-41 и 60-90 мас.% Al2O3 и платины в пределах 0,2-0,4 мас.%. Способ получения дизельного топлива включает гидрокрекинг/изодепарафинизацию твердых углеводородов на указанном выше катализаторе на стационарном слое катализатора при давлении 1-6 МПа, температуре 340-420°C, объемной скорости подачи углеводородов 0,5-1,5 ч-1, соотношении водород:углеводороды 800-1200:1 нл/л с последующим выделением ректификацией из продуктов гидрокрекинга фракции 180-360°C, которую подвергают гидрофинишингу. В качестве исходного сырья используют синтетические твердые углеводороды (СТУ), полученные по методу Фишера - Тропша. RU 2493237, 20.09.2013.

Техническая задача предлагаемого изобретения заключается в разработке катализатора, позволяющего совместно получать низкозастывающие дизельные или реактивные топлива и изопарафиновые базовые масла, и способа их получения в процессе изомеризации/гидрокрекинга высокопарафинистого сырья.

Технический результат от реализации заявленной группы изобретений заключается в обеспечении высокого выхода и качества низкозастывающего дизельного или реактивного топлива и изопарафинового масла из нефтяного высокопарафинистого сырья.

Техническая задача решается тем, что катализатор для совместного получения низкозастывающих дизельных или реактивных топлив и изопарафиновых базовых масел содержит цеолит SAPO-41 или MgAPSO-41, имеющий кислотность, определенную по методу ТПД аммиака, 0,30-0,75 ммоль/г при следующем содержании компонентов, мас.%:

В соответствии с поставленной задачей разработан способ совместного получения низкозастывающих дизельных или реактивных топлив и изопарафиновых масел в процессе изомеризации/гидрокрекинга высокопарафинистого сырья с использованием заявленного катализатора.

Способ совместного получения низкозастывающих дизельных или реактивных топлив и изопарафиновых базовых масел в процессе изомеризации/гидрокрекинга высокопарафинистого сырья с использованием вышеобозначенного катализатора характеризуется тем, что процесс изомеризации/гидрокрекинга проводят в проточном режиме при контактировании потока газожидкостной смеси, состоящей из нефтяного парафина и водорода, с неподвижным слоем катализатора при температуре 380-440°C, давлении 2,0-4,0 МПа, объемной скорости подачи сырья 1,0-1,5 ч-1, соотношении водород/сырье 1000:1 нл/л. После отделения водородсодержащего газа суммарный продукт разделяют с выделением целевых продуктов или подвергают гидрофинишингу и последующему разделению с выделением целевых продуктов.

Способ осуществляют следующим образом.

Для приготовления катализатора синтезируют носитель, содержащий алюмофосфатный цеолит SAPO-41 или MgAPSO-41, имеющий кислотность, определенную по методу ТПД аммиака, 0,30-0,75 ммоль/г и оксид алюминия. На полученный носитель наносят платину. Готовый катализатор содержит: 0,1-0,5 мас.% Pt, 20-80 мас.% алюмофосфатного цеолита структуры AFO, имеющего кислотность, определенную по методу ТПД аммиака, 0,30-0,75 ммоль/г, оксид алюминия - остальное.

Полученный катализатор используют для совместного получения низкозастывающего реактивного или дизельного топлива и изопарафинового масла. Для этого высокопарафинистое сырье - парафин нефтяного происхождения - направляют в реактор изомеризации/гидрокрекинга, в который загружен катализатор на основе алюмофосфатного цеолита структуры AFO, имеющего кислотность, определенную по методу ТПД аммиака, 0,30-0,75 ммоль/г. Процесс изомеризации/гидрокрекинга проводят при температуре 380-440°C, давлении 2,0-4,0 МПа, объемной скорости подачи сырья 1,0-1,5 ч-1, соотношении водород/сырье 1000:1 нл/л. После отделения водородсодержащего газа суммарный продукт разделяют с выделением целевых продуктов или подвергают гидрофинишингу и последующему разделению с выделением целевых продуктов.

Изобретение иллюстрируется, но не лимитируется нижеприведенными примерами.

Пример 1

Для приготовления катализатора №1 в качестве основного кислотного компонента используют цеолит SAPO-41, количество кислотных центров на поверхности которого (кислотность) составляло 0,57 ммоль/г. Кислотность цеолита была измерена методом термопрограммируемой десорбции (ТПД) аммиака с использованием нижеприведенной методики. Анализ проводят на лабораторной установке при постоянном токе гелия 30 см3/мин. 0,200 г порошкообразного образца помещают на подложку из пористого кварцевого материала в ячейку, представляющую собой полую кварцевую трубку. Образец нагревают до температуры 550°C и выдерживают при этой температуре в течение 1,5 ч. Затем температуру понижают до 100°C и обрабатывают образец смесью гелия и аммиака (содержание NH3 2,5 об.%) до насыщения поверхности образца аммиаком. Отдув физически сорбированного аммиака проводят при той же температуре и повышенном токе гелия (150 см3/мин) в течение 1 ч. Температуру образца снижают до комнатной. Съемку спектра ТПД проводят при подъеме температуры образца со скоростью 5°C/мин до 550°C. Сигнал фиксируют с использованием детектора по теплопроводности. Для определения количества кислотных центров на поверхности образца детектор по теплопроводности калибровали с использованием смесей гелия и аммиака известной концентрации.

Приготовление катализатора №1 включает следующие стадии:

1. В фарфоровой ступке смешивают 44,4 г порошка цеолита и 79,1 г псевдобемита и растирают пестиком до однородности.

2. К полученной смеси небольшими порциями приливают 90 мл раствора, состоящего из 80,8 мл дистиллированной воды, 2,5 мл азотной кислоты и 6,7 мл триэтиленгликоля. Полученную массу перемешивают до состояния однородной пасты.

3. Полученную пасту формуют с использованием лабораторного поршневого экструдера с фильерой 1,5 мм.

4. Полученные экструдаты провяливают при комнатной температуре в течение 15 ч, сушат при ступенчатом подъеме температуры (60, 80, 110°C) и выдержке при каждой температуре в течение 2 ч, а затем дробят до гранул длиной 1,5-2,5 мм.

5. Полученные гранулы прокаливают при температуре 550°C в токе воздуха в течение 10 ч.

6. Готовят 250 мл пропиточного раствора, для приготовления которого смешивают 222,3 мл дистиллированной воды, 25,1 мл раствора H2PtCl6 концентрацией 12 мг Pt/мл, 1,2 мл концентрированной соляной кислоты и 1,4 мл «ледяной» уксусной кислоты.

7. Прокаленный носитель заливают пропиточным раствором и выдерживают при комнатной температуре в течение 16 ч.

8. После окончания стадии пропитки пропиточный раствор декантируют, а катализатор сушат при ступенчатом подъеме температуры (60, 80, 110°C) и выдержке при каждой температуре в течение 2 ч.

Пример 2

Катализатор №2 синтезируют аналогично катализатору №1, приготовление которого описано в Примере 1, за исключением того, что вместо алюмофосфатного цеолита SAPO-41, имеющего кислотность, определенную по методу ТПД аммиака, 0,57 ммоль/г, был использован цеолит MgAPSO-41, имеющий кислотность, определенную по методу ТПД аммиака, 0,75 ммоль/г.

Пример 3

Для синтеза катализатора №3 используют цеолит SAPO-41, имеющий кислотность, определенную по методу ТПД аммиака, 0,30 ммоль/г.

Приготовление катализатора №3 включает следующие стадии:

1. В фарфоровой ступке смешивают 88,9 г порошка цеолита и 26,4 г псевдобемита и растирают пестиком до однородности.

2. К полученной смеси небольшими порциями приливают 80 мл раствора, состоящего из 72,1 мл дистиллированной воды, 0,9 мл азотной кислоты и 7,0 мл триэтиленгликоля. Полученную массу перемешивают до состояния однородной пасты и упаривают для удаления избытка влаги.

3. Полученную пасту формуют с использованием лабораторного поршневого экструдера с фильерой 1,5 мм.

4. Полученные экструдаты провяливают при комнатной температуре в течение 15 ч, сушат при ступенчатом подъеме температуры (60, 80, 110°C) и выдержке при каждой температуре в течение 2 ч, а затем дробят до гранул длиной 1,5-2,5 мм.

5. Полученные гранулы прокаливают при температуре 550°C в токе воздуха в течение 10 ч.

6. Прокаленный носитель заливают 250 мл раствора Pt(NH3)4Cl2 концентрацией 2 мг Pt/мл и выдерживают при температуре 95°C в течение 7 ч.

7. После окончания стадии нанесения платины, пропиточный раствор декантируют, а катализатор сушат при ступенчатом подъеме температуры (60, 80, 110°C) и выдержке при каждой температуре в течение 2 ч.

8. После стадии сушки катализатор прокаливают при подъеме температуры до 500°C со скоростью 20°C/ч и выдержке при этой температуре в течение 3 ч.

Пример 4

Для синтеза катализатора №4 используют цеолит MgAPSO-41, имеющий кислотность, определенную по методу ТПД аммиака, 0,75 ммоль/г.

Приготовление катализатора №4 включает следующие стадии:

1. В фарфоровой ступке смешивают 22,2 г порошка цеолита и 105,4 г псевдобемита и растирают пестиком до однородности.

2. К полученной смеси небольшими порциями приливают 95 мл раствора, состоящего из 84,7 мл дистиллированной воды, 3,4 мл азотной кислоты и 6,9 мл триэтиленгликоля. Полученную массу перемешивают до состояния однородной пасты.

3. Полученную пасту формуют с использованием лабораторного поршневого экструдера с фильерой 1,5 мм.

4. Полученные экструдаты провяливают при комнатной температуре в течение 15 ч, сушат при ступенчатом подъеме температуры (60, 80, 110°C) и выдержке при каждой температуре в течение 2 ч, а затем дробят до гранул длиной 1,5-2,5 мм.

5. Полученные гранулы прокаливают при температуре 550°C в токе воздуха в течение 10 ч.

6. Готовят 250 мл пропиточного раствора, для приготовления которого смешивают 240,8 мл дистиллированной воды, 8,3 мл раствора H2PtCl6 концентрацией 12 мг Pt/мл, 0,4 мл концентрированной соляной кислоты и 0,5 мл «ледяной» уксусной кислоты.

7. Прокаленный носитель заливают пропиточным раствором и выдерживают при комнатной температуре в течение 17 ч.

8. После окончания стадии пропитки пропиточный раствор декантируют, а катализатор сушат при ступенчатом подъеме температуры (60, 80, 110°C) и выдержке при каждой температуре в течение 2 ч.

Пример 5

Катализатор №5 синтезируют аналогично катализатору №1, приготовление которого описано в Примере 1, за исключением того, что вместо алюмофосфатного цеолита SAPO-41, имеющего кислотность, определенную по методу ТПД аммиака, 0,57 ммоль/г, был использован цеолит MgAPSO-41, имеющий кислотность, определенную по методу ТПД аммиака, 0,50 ммоль/г.

Пример 6

Катализатор сравнения №1 синтезируют аналогично катализатору №1, приготовление которого описано в Примере 1, за исключением того, что вместо алюмофосфатного цеолита SAPO-41, имеющего кислотность, определенную по методу ТПД аммиака, 0,57 ммоль/г, был использован цеолит SAPO-41, имеющий кислотность, определенную по методу ТПД аммиака, 0,11 ммоль/г.

Пример 7

Катализатор сравнения №2 синтезируют аналогично катализатору №1, приготовление которого описано в Примере 1, за исключением того, что вместо алюмофосфатного цеолита SAPO-41, имеющего кислотность, определенную по методу ТПД аммиака, 0,57 ммоль/г, был использован цеолит MgAPSO-41, имеющий кислотность, определенную по методу ТПД аммиака, 0,95 ммоль/г.

Состав синтезированных катализаторов представлен в таблице 1.

Пример 8

Катализаторы №1-5, а также катализаторы сравнения №1-2, синтезированные по методикам, описанным в Примерах 1-7, испытали в процессе изомеризации/гидрокрекинга нефтяного парафина. Использованный парафин марки П-2 представляет собой смесь углеводородов с количеством атомов углерода от С19 до С36 с преимущественным содержанием парафинов нормального строения. При этом парафин практически не содержит соединений серы, азота и ароматических углеводородов. До температуры 360°C выкипает менее 0,5 об.% парафина марки П-2. Таким образом, использованное сырье можно охарактеризовать как фракцию 360°C+.

Процесс изомеризации/гидрокрекинга проводят на проточной каталитической установке, оборудованной обогреваемым кожухом, в который помещены сырьевая емкость, реактор, смеситель, газовые и жидкостные линии, подходящие к реактору. Обогреваемый кожух позволяет подогревать реагенты и использовать установку для работы с сырьем, являющимся твердым при нормальных условиях. Внутренний диаметр реактора составляет 13 мм, загрузка катализатора -10 см3.

Перед проведением испытаний катализатор восстанавливают в токе водорода по следующей температурной программе:

- подъем до температуры 250°C со скоростью 100°C/ч;

- выдержка при температуре 250°C в течение 1 ч;

- подъем до температуры 450°C со скоростью 50°C/ч;

- выдержка при температуре 450°C в течение 3 ч.

В ходе проведения испытаний воду из емкости, находящейся на весах, подают в систему насосом высокого давления. Количество подаваемой воды измеряют и фиксируют. Вода, нагнетаемая насосом, поступает в нижнюю часть сырьевой емкости и вытесняет находящееся в ней высокопарафинистое сырье в смеситель. В смесителе сырье смешивается с водородом и поступает в реактор. Продукты из нижней части реактора проходят по продуктовой линии, обогреваемой эластичным ленточным электронагревателем, и поступают в сепаратор. В сепараторе происходит отделение газовой фазы от жидкого продукта. Далее жидкий продукт поступает в холодильник-пробосборник, где оно подогревается или охлаждается за счет тосола, прокачиваемого через рубашку аппарата. Из холодильника-пробосборника производят периодический отбор проб жидкого катализата.

Процесс изомеризации/гидрокрекинга проводят при следующих условиях: давление 2,0-4,0 МПа, объемная скорость подачи сырья 1,0-1,5 ч-1, соотношение водород:сырье 1000:1 нл/л.

Продукты, полученные при различных температурах процесса, были разогнаны с выделением фракций НК-180°C, 180-360°C и 360°C-КК.

Суммарный продукт изомеризации/гидрокрекинга, полученный с использованием катализатора №5, был направлен на стадию гидрофинишинга, которую провели с использованием катализатора, представляющего собой 1 мас.% Pd на γ-Al2O3, при следующих условиях: температура 200°C, давление 4,0 МПа, объемная скорость подачи сырья 10 ч-1, соотношение водород:сырье 500:1 нл/л. Полученный продукт гидрофинишинга разогнали с выделением фракций НК-135°С, 135-280°С и 280°С-КК.

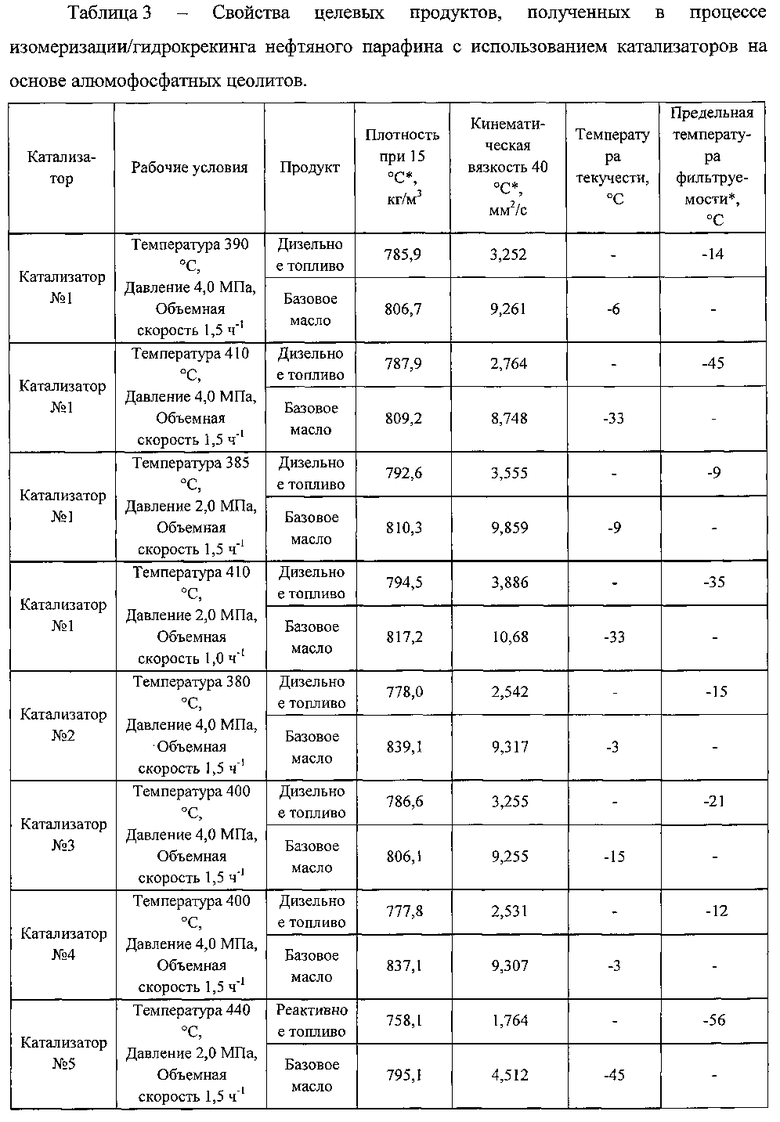

Выходы и характеристики целевых продуктов - дизельного (фракции 180-360°С) или реактивного топлива (фракции 135-280°С) и изопарафинового базового масла (фракции 360°С-КК или 280°С-КК) представлены в таблицах 2-3.

* для реактивного топлива - плотность и кинематическую вязкость определяли при 20°С, вместо предельной температуры фильтруемости определяли температуру начала кристаллизации.

В таблице 4 представлены основные физико-химические характеристики образца дизельного топлива (фракции 180-360°С), наработанного в процессе изомеризации/гидрокрекинга нефтяного парафина на катализаторе №1 при температуре 410°С, давлении 4,0 МПа, объемной скорости подачи сырья 1,5 ч-1, соотношении водорода к сырью 1000:1 нл/л. При указанных условиях процесса был получен суммарный катализат с выходом 91,3 мас.%, из которого была выделена фракция 180-360°С с выходом 68 об.%. Полученный образец дизельного топлива по всем основным характеристикам (кроме плотности) соответствовал требованиям ГОСТ Р 52368-2005. По таким показателям, как содержание полициклических ароматических углеводородов и цетановый индекс, полученное дизельное топливо отличается значительно более высоким качеством по отношению к требованиям нормативного документа.

В таблице 5 представлены основные физико-химические характеристики образца изопарафинового базового масла (фракции 360°С-КК), наработанного в процессе изомеризации/гидрокрекинга на катализаторе №1 при температуре 385°С, давлении 2,0 МПа, объемной скорости подачи сырья 1,5 ч-1, соотношении водорода к сырью 1000:1 нл/л. При указанных условиях процесса был получен суммарный катализат с выходом 96,2 мас.%, из которого была выделена фракция 360°С-КК с выходом 58 об.%. По всем определенным показателям полученное базовое масло может быть отнесено к группе III+ по классификации API.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор изодепарафинизации углеводородного сырья С10+ для получения низкозастывающих масел и дизельных топлив и способ получения низкозастывающих масел и топлив с его использованием | 2016 |

|

RU2627770C1 |

| КАТАЛИЗАТОР ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2560157C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2015 |

|

RU2570649C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ ТВЕРДЫХ СИНТЕТИЧЕСКИХ УГЛЕВОДОРОДОВ, ПОЛУЧЕННЫХ ПО МЕТОДУ ФИШЕРА-ТРОПША, И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2493237C2 |

| Катализатор гидроизодепарафинизации дизельных фракций для получения низкозастывающего дизельного топлива и способ получения низкозастывающего дизельного топлива с его использованием | 2023 |

|

RU2826904C1 |

| Катализатор изодепарафинизации дизельных фракций | 2023 |

|

RU2827816C1 |

| Способ получения низкосернистого низкозастывающего дизельного топлива | 2016 |

|

RU2616003C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2022 |

|

RU2785685C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ АВИАЦИОННЫХ ТОПЛИВ ИЗ УГЛЕВОДОРОДОВ, ПОЛУЧЕННЫХ ПО МЕТОДУ ФИШЕРА-ТРОПША, И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473664C1 |

| Катализатор изодепарафинизации и способ получения низкозастывающих дизельных топлив с его использованием | 2017 |

|

RU2662934C1 |

Изобретение относится к области катализа и нефтепереработки, в частности к бифункциональному катализатору на основе алюмофосфатного цеолита, имеющего структуру AFO, обеспечивающего совместное получение низкозастывающих дизельных или реактивных топлив и изопарафиновых масел из высокопарафинистого сырья. Катализатор содержит цеолит SAPO-41 или MgAPSO-41, имеющий кислотность, определенную по методу ТПД аммиака, 0,30-0,75 ммоль/г при следующем содержании компонентов, мас.%: платина 0,1-0,5; цеолит SAPO-41 или MgAPSO-41, имеющий кислотность, определенную по методу ТПД аммиака, 0,30-0,75 ммоль/г 20,0-80,0; оксид алюминия - остальное. Для совместного получения низкозастывающего реактивного или дизельного топлива и изопарафинового масла проводят процесс изомеризации/гидрокрекинга высокопарафинистого сырья в проточном режиме при контактировании потока газожидкостной смеси, состоящей из высокопарафинистого сырья и водорода, с неподвижным слоем выше обозначенного катализатора при температуре 380-440°C, давлении 2,0-4,0 МПа, объемной скорости подачи сырья 1,0-1,5 ч-1, соотношении водород/сырье 1000:1 нл/л. После отделения водородсодержащего газа полученный суммарный продукт процесса изомеризации/гидрокрекинга разделяют с выделением целевых продуктов или подвергают гидрофинишингу и последующему разделению с выделением целевых продуктов. Изобретение обеспечивает повышение выхода и качества низкозастывающего дизельного или реактивного топлива и изопарафинового масла из нефтяного или синтетического высокопарафинистого сырья. 2 н. и 2 з.п. ф-лы, 5 табл., 8 пр.

1. Катализатор для совместного получения низкозастывающих дизельных или реактивных топлив и изопарафиновых базовых масел, содержащий платину, цеолит и оксид алюминия, отличающийся тем, что он содержит цеолит SAPO-41 или MgAPSO-41, имеющий кислотность, определенную по методу ТПД аммиака, 0,30-0,75 ммоль/г при следующем содержании компонентов, мас.%:

2. Способ совместного получения низкозастывающих дизельных или реактивных топлив и изопарафиновых базовых масел в процессе изомеризации/гидрокрекинга высокопарафинистого сырья с использованием катализатора по п. 1, характеризующийся тем, что процесс изомеризации/гидрокрекинга проводят в проточном режиме при контактировании потока газожидкостной смеси, состоящей из нефтяного парафина и водорода, с неподвижным слоем катализатора при температуре 380-440°С, давлении 2,0-4,0 МПа, объемной скорости подачи сырья 1,0-1,5 ч-1, соотношении водород/сырье 1000:1 нл/л, отделяют водородсодержащий газ, полученный суммарный продукт процесса изомеризации/гидрокрекинга разделяют с выделением целевых продуктов или подвергают гидрофинишингу и последующему разделению с выделением целевых продуктов.

3. Способ по п. 2, отличающийся тем, что суммарный продукт процесса изомеризации/гидрокрекинга разделяют с выделением целевых продуктов - дизельного топлива и изопарафинового базового масла.

4. Способ по п. 2, отличающийся тем, что суммарный продукт процесса изомеризации/гидрокрекинга подвергают гидрофинишингу и последующему разделению с выделением целевых продуктов - реактивного топлива и изопарафинового базового масла.

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ ТВЕРДЫХ СИНТЕТИЧЕСКИХ УГЛЕВОДОРОДОВ, ПОЛУЧЕННЫХ ПО МЕТОДУ ФИШЕРА-ТРОПША, И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2493237C2 |

| US 4859312 A1, 22.08.1989 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2008 |

|

RU2376062C1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| US 5135638 A1, 04.08.1992. | |||

Авторы

Даты

2016-02-20—Публикация

2014-10-15—Подача