Изобретение относится к области катализа в нефтепереработке, более конкретно к катализатору изодепарафинизации, в частности для получения низкозастывающих дизельных топлив в процессе каталитической изодепарафинизации, а также к способу его приготовления и может быть использовано в нефтеперерабатывающей промышленности.

Депарафинизация представляет собой процесс удаления линейных или слаборазветвленных алифатических (парафиновых) углеводородов преимущественно из нефтяных фракций с целью улучшения низкотемпературных характеристик продуктов. Широко используется в промышленности для получения масел и низкозастывающих классов дизельных топлив для применения в холодном и арктическом климате. Существуют несколько видов депарафинизации: сольвентная, с использованием растворителей; каталитическая депарафинизация с преимущественным протеканием реакций гидрокрекинга нормальных парафинов в легкие углеводороды с их последующим удалением из целевого продукта; каталитическая изодепарафинизация, с преимущественным протеканием реакций изомеризации н-парафинов сырья характеризующаяся высоким выходом целевых продуктов.

Побочными реакциями каталитической изодепарафинизации являются реакции гидрокрекинга, приводящие к получению углеводородов с более короткой длиной цепи. Реакции гидрокрекинга улучшают низкотемпературные свойства продуктов, но значительно изменяют фракционный состав и снижают выход целевых продуктов. Преимущественное протекание реакций изомеризации наиболее желательно в процессе каталитической изодепарафинизации, поскольку не приводят к снижению выхода продуктов.

Известно, что высокую селективность в реакциях гидроизомеризации длинноцепочечных парафинов проявляют катализаторы на основе алюмофосфатных цеолитов типов AEL, АТО, AFO, а также на основе алюмосиликатных цеолитов МТТ, MFI, USY и др. как содержащие те или иные металлы, так и чисто цеолитные катализаторы. Бифункциональные цеолитные катализаторы, содержащие металлический компонент, активный в реакциях гидрирования-дегидрирования, отличаются более высокой селективностью в реакциях гидроизомеризации.

Известен состав и способ получения катализатора на основе молекулярного сита, представляющего собой смесь цеолитов со структурой AEL (SAPO-11) и AFO (SAPO-41) и, как минимум, 5 мас.% аморфа. Катализатор, содержащий 0,5 мас.% Pt на носителе, состоящем из 70 мас.% указанного молекулярного сита и 30 мас.% оксида алюминия, показал высокую активность и селективность в реакции гидроизомеризации гексадекана (селективность до 98%, выход продуктов гидроизомеризации до 83 мас.%). US 2010/0317910 А1, 10.06.2010.

Так, известен процесс гидроизомеризации высокопарафинистого сырья с применением послойной загрузки в реактор гидроизомеризации не менее двух типов катализаторов на основе цеолитов. Предпочтительным для использования в составе первого катализатора является цеолит со структурой AEL (SAPO-11 или SM-3), во втором - цеолит со структурой МТТ (ZSM-23 или SSZ-32). Носители катализаторов также содержали оксид алюминия в качестве связующего. В качестве активного металла катализаторов предпочтительны платина и палладий. US 7384538 В2, 10.08.2008.

В патенте RU 2519747 С2, 20.06.2014, описывающем способ получения базового масла для смазочных материалов, указано на предпочтительное использование одного или несколько материалов, выбранных из ZSM-48, ZSM-22 и ZSM-23, где ZSM-48 является особенно предпочтительным. В качестве возможного способа нанесения металла рассматривается, в том числе, и метод ионного обмена.

Наиболее близким к предлагаемому изобретению являются катализатор изодепарафинизации и способ его получения, описанные в патенте RU 2500473 С2, 10.12.2013. В состав носителя катализатора входит по меньшей мере один цеолит, выбранный из группы, состоящей из цеолита ZSM-22, цеолита ZSM-23 и цеолита ZSM-48 и оксид алюминия в качестве связующего. Способ получения катализатора включает приготовление гранулированного носителя на основе оксида алюминия и цеолита типа МТТ, сформованного экструзией, просушенного и прокаленного, и нанесение платины из раствора соответствующей соли на прокаленный носитель методом ионного обмена, просушивание и прокаливание.

К недостаткам способа можно отнести то, что в описании специально не оговаривается методика нанесения активного металла, которая имеет важное значение.

Техническая задача заявленного изобретения заключается в разработке способа получения катализатора изодепарафинизации дизельных фракций с повышенной активностью в целевых реакциях, позволяющего получать низкозастывающие классы дизельных топлив для холодного и арктического климата с высоким выходом.

Технический результат от реализации заявленной группы изобретений заключается в повышении каталитической активности катализатора изодепарафинизации дизельных фракций и увеличении выхода низкозастывающих дизельных топлив.

Технический результат достигается тем, что при приготовлении гранулированного носителя на основе оксида алюминия и цеолита, имеющего одномерную структуру пор, образованную 10-членными кольцами, сформованного экструзией, просушенного и прокаленного, используют цеолит ZSM-23, имеющий общую кислотность, определенную по методу термопрограммируемой десорбции аммиака в интервале 0,5-1,0 ммоль/г цеолита, предпочтительно 0,7-0,9 ммоль/г, обладающий, преимущественно слабыми кислотными центрами и соотношением слабых кислотных центров к сильным в интервале 2-3 или цеолит SAPO-41, имеющий общую кислотность, определенную по методу термопрограммируемой десорбции аммиака в интервале 0,3-0,8 ммоль/г, предпочтительно 0,5-0,6 ммоль/г цеолита, обладающий преимущественно слабыми и средними по силе кислотными центрами, нанесение активного металла - платины на прокаленный носитель методом ионного обмена проводят из водного раствора тетрааминплатины при температуре 70-98°С в течение 8-10 ч с последующим просушиванием и прокаливанием.

В результате получают катализатор изодепарафинизации дизельных фракций со следующим соотношении компонентов, мас.%:

Используемый цеолит ZSM-23 - молекулярное сито - со структурой МТТ также характеризуется тем, что имеет мольное отношение оксида кремния к оксиду алюминия не более 50, одномерную структуру пор, образованную 10-членными кольцами, с размерами каналов в интервале 4,5 Å до 5,2 Å.

Цеолит SAPO-41 - молекулярное сито со структурой AFO также характеризуется тем, что имеет одномерную структуру пор, образованную 10-членными кольцами, с размерами каналов в интервале 4,3 Å до 7,0 Å.

Кислотность цеолита измеряют методом термопрограммируемой десорбции аммиака с использованием нижеприведенной методики. Анализ проводят на лабораторной установке при постоянном токе гелия 30 см3/мин. 0,200 г порошкообразного образца помещают на подложку из пористого кварцевого материала в ячейку, представляющую собой полую кварцевую трубку. Образец нагревают до температуры 550°С и выдерживают при этой температуре в течение 1,5 ч. Затем температуру понижают до 100°С и обрабатывают образец смесью гелия и аммиака (содержание NH3 2,5 об %) до насыщения поверхности образца аммиаком (5-10 мин). Отдув физически сорбированного аммиака проводят при той же температуре и повышенном токе гелия (150 см2/мин) течение 1 ч. Температуру образца снижают до комнатной. Съемку спектра ТПД проводят при подъеме температуры образца со скоростью 5°С/мин до 550°С. Сигнал фиксируют с использованием детектора по теплопроводности. Для определения количества кислотных центров на поверхности образца, детектор по теплопроводности калибровали с использованием смесей гелия и аммиака известной концентрации. Для цеолита, обладающего, преимущественно, слабыми кислотными центрами, характерна десорбция аммиака при температурах 120-250°С (с максимумом при температуре около 180°С), и средними по силе кислотными центрами, характерна десорбция аммиака при температурах 220-350°С (с максимумом при температуре около 280°С). Для цеолита обладающего, преимущественно, сильными кислотными центрами, характерна десорбция аммиака при температурах 300-550°С (с максимумом при температуре около 450°С).

Изобретение иллюстрируется, но не лимитируется нижеприведенными примерами.

Пример 1

Для приготовления Носителя №1 в качестве кислотного компонента используют цеолит ZSM-23, количество кислотных центров (кислотность) на поверхности которого составляло 0,85 ммоль/г.

Пример иллюстрирует способ получения цеолитсодержащего носителя катализатора (Носитель №1) на основе цеолита ZSM-23 (40 масс %) и оксида алюминия - остальное. Для получения носителя используют порошковый гидроксид алюминия - бемит. Ниже приведен пример расчета реагентов для синтеза 100,0 г готового прокаленного носителя образца катализатора. Образец носителя катализатора состава, масс %: цеолит ZSM-23 - 40, оксид алюминия - остальное, готовят следующим способом.

79,0 г порошка гидроксида алюминия смешивают с 42,5 г порошка цеолита ZSM-23, затем медленно при перемешивании приливают раствор пептизатора. В качестве пептизатора используют раствор азотной кислоты, который готовят внесением 2,55 мл HNO3 (65%-ной) в 90 мл дистиллированной воды. К полученной массе добавляют 8,0 мл триэтиленгликоля в качестве порообразующего агента и пластификатора, а затем перемешивают. Избыточную влагу из полученной массы удаляют нагреванием на водяной бане при постоянном перемешивании до остаточной влажности 70 мас.%, затем массу формуют на шнековом экструдере с диаметром фильеры 1,5 мм. Сформованные гранулы подвяливают на воздухе в течение 24 ч, затем помещают в сушильный шкаф для просушки. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч.

Просушенный носитель катализатора переносят в муфельную печь для прокаливания в режиме непрерывной подачи воздуха. Скорость подъема температуры 50-70°С/ч до 550°С. Выдержка при температуре 550°С - 4 ч.

Для приготовления носителей по примеру 1 использовали цеолиты с разной кислотностью, таблица 2.

Пример 2

Для приготовления Носителя №2 в качестве кислотного компонента используют цеолит ZSM-23, количество кислотных центров (кислотность) на поверхности которого составляло 0,85 ммоль/г.

Пример иллюстрирует способ получения цеолитсодержащего носителя катализатора (Носитель №2) на основе цеолита ZSM-23 (10 мас.%) и оксида алюминия - остальное. Для получения носителя использовали порошковый гидроксид алюминия - бемит. Ниже приведен пример расчета реагентов для синтеза 100,0 г готового прокаленного носителя образца катализатора. Образец носителя катализатора состава, мас.%: цеолит ZSM-23 - 10, оксид алюминия - остальное, готовят следующим способом.

118,5 г порошка гидроксида алюминия смешивают с 10,5 г порошка цеолита ZSM-23, затем медленно при перемешивании приливают раствор пептизатора. В качестве пептизатора используют раствор азотной кислоты, который готовят внесением 3,8 мл HNO3 (65% -ной) в 90 мл дистиллированной воды. К полученной массе добавляют 8,0 мл триэтиленгликоля в качестве порообразующего агента и пластификатора, а затем перемешивают. Избыточную влагу из полученной массы удаляют нагреванием на водяной бане при постоянном перемешивании до остаточной влажности 70 мас.%, затем массу формуют на шнековом экструдере с диаметром фильеры 1,5 мм. Сформованные гранулы подвяливают на воздухе в течение 20 ч, затем помещают в сушильный шкаф для просушки. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Просушенный носитель катализатора переносят в муфельную печь для прокаливания в режиме непрерывной подачи воздуха. Скорость подъема температуры 50-70°С/ч до 550°С. Выдержка при температуре 550°С - 4 ч.

Пример 3

Для приготовления Носителя №3 в качестве кислотного компонента используют цеолит ZSM-23, количество кислотных центров (кислотность) на поверхности которого составляло 0,85 ммоль/г.

Пример иллюстрирует способ получения цеолитсодержащего носителя катализатора (Носитель №3) на основе цеолита ZSM-23 (60 масс %) и оксида алюминия - остальное. Для получения носителя используют порошковый гидроксид алюминия - бемит. Ниже приведен пример расчета реагентов для синтеза 100,0 г готового прокаленного носителя образца катализатора. Образец носителя катализатора состава, мас.%: цеолит ZSM-23 - 60, оксид алюминия - остальное, готовят следующим способом.

52,5 г порошка гидроксида алюминия смешивают с 63,5 г порошка цеолита ZSM-23, затем медленно при перемешивании приливают раствор пептизатора. В качестве пептизатора используют раствор азотной кислоты, который готовят внесением 1,7 мл HNO3 (65% - ной) в 90 мл дистиллированной воды. К полученной массе добавляют 8,0 мл триэтиленгликоля в качестве порообразующего агента и пластификатора, а затем перемешивают. Избыточную влагу из полученной массы удаляют нагреванием на водяной бане при постоянном перемешивании до остаточной влажности 65 мас.%, затем массу формуют на шнековом экструдере с диаметром фильеры 1,5 мм. Сформованные экструдаты подвяливают на воздухе в течение 18 ч, затем экструдаты помещают в сушильный шкаф для просушки. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Просушенный носитель катализатора переносят в муфельную печь для прокаливания в режиме непрерывной подачи воздуха. Скорость подъема температуры 50-70°С/ч до 550°С. Выдержка при температуре 550°С - 4 ч.

Пример 4

Для приготовления носителя №4 в качестве кислотного компонента используют цеолит ZSM-5.

Пример иллюстрирует способ получения цеолитсодержащего носителя катализатора (Носитель №4) на основе цеолита ZSM-5 (40 мас.%) и оксида алюминия - остальное. Для получения носителя используют порошковый гидроксид алюминия - бемит. Ниже приведен пример расчета реагентов для синтеза 100,0 г готового прокаленного носителя образца катализатора. Образец носителя катализатора состава, масс %: цеолит ZSM-5 - 40, оксид алюминия - остальное, готовят следующим способом.

79,0 г порошка гидроксида алюминия смешивают с 43,0 г порошка цеолита ZSM-5, затем медленно при перемешивании приливали раствор пептизатора. В качестве пептизатора используют раствор азотной кислоты, который готовят внесением 1,65 мл HNO3 (65%-ной) в 90 мл дистиллированной воды. К полученной массе добавляют 6,5 мл триэтиленгликоля в качестве порообразующего агента и пластификатора, а затем перемешивают. Избыточную влагу из полученной массы удаляют нагреванием на водяной бане при постоянном перемешивании до остаточной влажности 70 масс %, затем массу формуют на шнековом экструдере с диаметром фильеры 1,5 мм. Сформованные гранулы подвяливают на воздухе в течение 18 ч, затем помещают в сушильный шкаф для просушки. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч.

Просушенный носитель катализатора переносят в муфельную печь для прокаливания в режиме непрерывной подачи воздуха. Скорость подъема температуры 50-70°С/ч до 550°С. Выдержка при температуре 550°С - 4 ч.

Пример 5

Для приготовления Носителя №5 в качестве кислотного компонента используют цеолит SAPO-41, количество кислотных центров (кислотность) на поверхности которого составляло 0,6 ммоль/г.

Пример иллюстрирует способ получения цеолитсодержащего носителя катализатора (Носитель №5) на основе цеолита SAPO-41 (40 мас.%) и оксида алюминия - остальное. Для получения носителя используют порошковый гидроксид алюминия - бемит. Ниже приведен пример расчета реагентов для синтеза 100,0 г готового прокаленного носителя образца катализатора. Образец носителя катализатора состава, мас.%: цеолит SAPO-41 - 40, оксид алюминия - остальное, готовят следующим способом.

79,0 г порошка гидроксида алюминия смешивают с 44,5 г порошка цеолита SAPO-41, затем медленно при перемешивании приливают раствор пептизатора. В качестве пептизатора используют раствор азотной кислоты, который готовят внесением 1,92 мл HNO3 (65 мас.%) в 90 мл дистиллированной воды. К полученной массе добавляют 8,0 мл триэтиленгликоля в качестве порообразующего агента и пластификатора, а затем перемешивают. Избыточную влагу из полученной массы удаляют нагреванием на водяной бане при постоянном перемешивании до остаточной влажности 60 мас.%, затем массу формуют на шнековом экструдере с диаметром фильеры 1,5 мм. Сформованные гранулы подвяливают на воздухе в течение 20 ч, затем помещают в сушильный шкаф для просушки. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Просушенный носитель катализатора переносят в муфельную печь для прокаливания в режиме непрерывной подачи воздуха. Скорость подъема температуры 50-70°С/ч до 550°С. Выдержка при температуре 550°С - 4 ч.

Для приготовления носителей по примеру 5 использовали цеолиты с разной кислотностью, таблица 2.

Пример 6

Приготовление Катализатора №1 методом пропитки. На прокаленный Носитель №5 методом пропитки наносят 0,3 мас.% платины. Для введения металла на прокаленный носитель готовят пропиточный раствор, объем которого в два раза превышает насыпной объем носителя. В качестве источника платины используют водный раствор H2PtCl6 с концентрацией 15 мг Pt/мл.

При нанесении платины в пропиточный раствор в качестве конкурентов вносят концентрированную соляную и «ледяную» уксусную кислоты. При пропитке платина из раствора практически полностью переходит на катализатор. Таким образом, количество H2PtCl6 брали без избытка. Пропиточный раствор готовят смешением необходимых количеств реагентов с последующим доведением до нужного объема дистиллированной водой.

Перед пропиткой носитель катализатора вакуумировали в течение 30 мин при остаточном давлении не более 1 мБар.

Для приготовления 100,0 г Катализатора №1 на основе Носителя №5 (Пример 5) берут 99,7 г Носителя №5. Пропиточный раствор готовят смешением 17,5 мл раствора H2PtCl6, 1,05 мл HCl (37 мас.%), 1,25 мл уксусной кислоты и 230 мл дистиллированной воды. Пропитку проводят в течение 18 ч. После этого пропиточный раствор отделяют декантацией. После стадии пропитки катализатор сушат при ступенчатом подъеме температуры. Режим сушки: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч.

Пример 7

Приготовление палладийсодержащего Катализатора №2 методом пропитки. На прокаленный Носитель №5 методом пропитки наносят 0,6 мас.% палладия.

Металл вводят в виде раствора тетрахлоропалладиевой кислоты H2[PdCl4]. Используют 0,065% -ную азотную кислоту в качестве конкурента. Пропиточный раствор готовят смешением необходимых количеств реагентов с последующим доведением до нужного объема дистиллированной водой. Для приготовления 100 г Катализатора №2 на основе Носителя №5 готовят пропиточный раствор следующего состава: 53,2 мл раствора тетрахлоропалладиевой кислоты с концентрацией палладия 10,1 мг/мл, 4 мл азотной кислоты и 155 мл дистиллированной воды.

Перед пропиткой носитель катализатора вакуумируют в течение 30 мин при остаточном давлении не более 1 мбар. Пропитку проводят в течение 24 ч. После этого пропиточный раствор отделяют декантацией. После стадии пропитки катализатор сушат при ступенчатом подъеме температуры. Режим сушки: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч.

Пример 8

Приготовление Катализатора №3 методом ионного обмена. На прокаленный Носитель №5 методом ионного обмена наносят 0,3 мас.% платины из водного раствора [(NH3)4Pt]Cl2 с концентрацией 1,8 мг Pt/мл и проводят ионный обмен при температуре 95°C в течение 8 ч, после чего отделяют отработанный раствор декантацией.

Особенностью метода ионного обмена является то, что не вся соль активного металла, находящаяся в растворе, переходит на носитель. Предварительно эмпирически была определена степень обмена (перераспределения между раствором и твердой фазой носителя) аммиаката платины, которая составила значение 0,5. Исходя из этого для

приготовления 100 г Катализатора №3 берут 108,7 г Носителя №5 естественной влажности и 335 мл раствора аммиаката платины [Pt(NH3)4]Cl2.

Степень адсорбции металла контролируют по анализу содержания платины в обменном растворе. По окончании обмена пропиточный раствор отделяют декантацией.

После стадии пропитки катализатор сушат при ступенчатом подъеме температуры. Режим сушки: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч. Просушенный Катализатор №3 переносят в муфельную печь для прокаливания в режиме непрерывной подачи воздуха. Скорость подъема температуры 20°C/ч до 550°C. Выдержка при температуре 550°C - 4 ч.

Пример 9

Катализатор №4 был синтезирован аналогично Катализатору №1, приготовление которого описано в Примере 6, за исключением того, что вместо Носителя №5 был использован Носитель №1.

Пример 10

Катализаторы №№5, 5а, 5b были синтезирован аналогично Катализатору №3, приготовление которого описано в Примере 8, за исключением того, что вместо Носителя №5 был использован Носитель №1.

Пример 11

Катализатор №6 был синтезирован аналогично Катализатору №3, приготовление которого описано в Примере 8, за исключением того, что вместо Носителя №5 был использован Носитель №2.

Пример 12

Катализатор №7 был синтезирован аналогично Катализатору №3, приготовление которого описано в Примере 8, за исключением того, что вместо Носителя №5 был использован Носитель №3.

Пример 13

Катализатор №8 был синтезирован аналогично Катализатору №1, приготовление которого описано в Примере 6, за исключением того, что вместо Носителя №5 был использован Носитель №4.

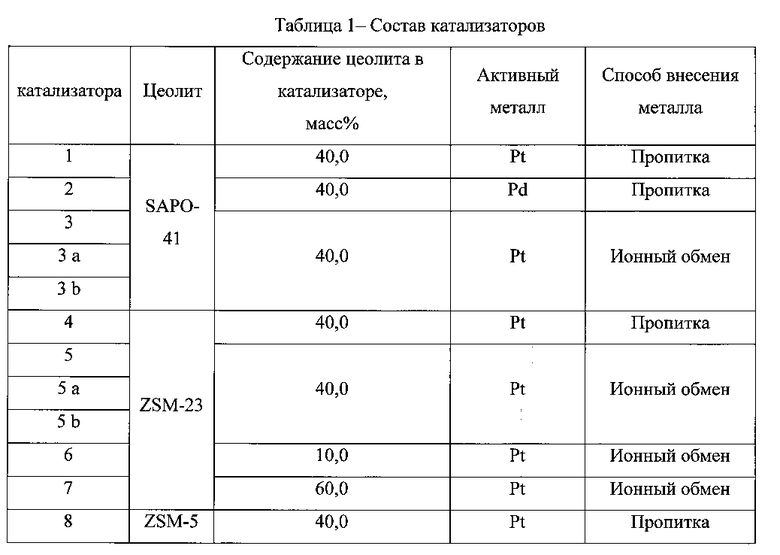

Состав синтезированных образцов катализаторов представлен в таблице 1.

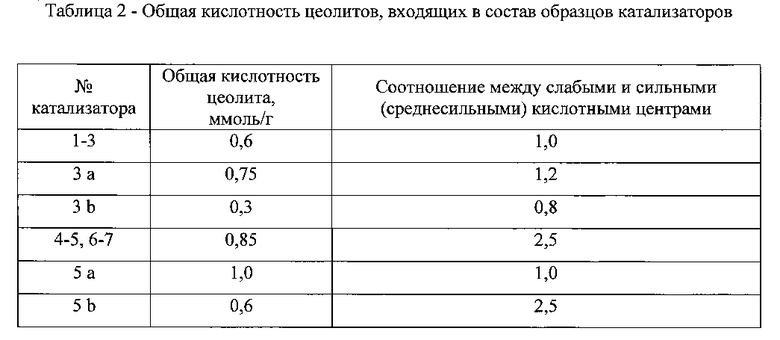

Общая кислотность цеолитов, входящих в состав образцов катализаторов, определенная методом термопрограммируемой десорбции аммиака, представлена в таблице 2.

Пример 14

Катализаторы №№1-8, синтезированные по методикам, описанным в Примерах 6-13, были испытаны в процессе изодепарафинизации гидроочищенных дизельных фракций нефтяного происхождения с температурами выкипания в интервале 180-360°C. Предельная температура фильтруемости (ПТФ) сырья (по EN 116), равнялась -7°C, содержание серы (по ASTM D 4294) было 23 ppm.

Процесс изодепарафинизации проводили на проточной каталитической установке путем пропускания водородсодержащего газа и дизельной фракции через неподвижный слой катализатора, загруженного в трубчатый реактор. Установка оборудована сырьевой емкостью, реактором, смесителем, холодильником и сепаратором. Внутренний диаметр реактора составлял 13 мм, загрузка катализатора для проведения испытаний - 10 см3. Перед проведением испытаний катализаторы восстанавливали в реакторе водородсодержащим газом при температурах 350-450°С.

Эффективность процесса оценивали по снижению предельной температуры фильтруемости стабильного продукта по сравнению с исходным сырьем.

В ходе проведения испытаний сырье из емкости, находящейся на весах, подавали в систему насосом высокого давления. Количество подаваемого сырья фиксировали. В смесителе сырье смешивалось с водородом и поступало в реактор. Продукты из нижней части реактора поступали в холодильник и сепаратор. В сепараторе происходило отделение газовой фазы от жидкого продукта. Жидкий продукт накапливали в пробосборнике, из которого производили периодический отбор проб жидкого катализата.

Процесс изодепарафинизации проводили при следующих параметрах: давление 4,0-5,5 МПа, объемная скорость подачи сырья 1,0-4,0 ч-1, соотношение водород:сырье 350-700:1 нл/л, температура 250-420°С (в зависимости от типа катализатора).

Полученные катализаты были подвергнуты стабилизации в вакууме при нагревании для отделения легких углеводородов, образовавшихся в процессе побочных реакций гидрокрекинга.

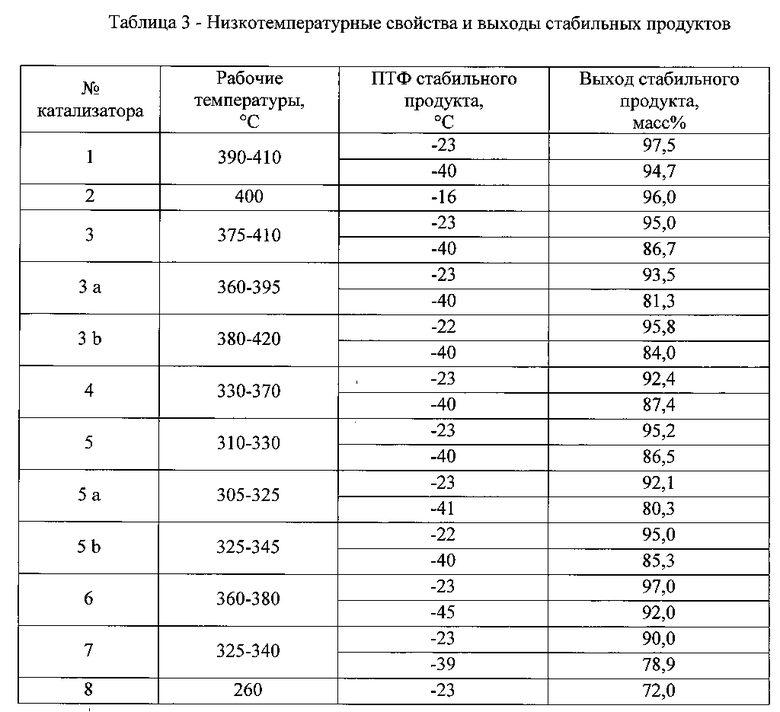

Качество полученных стабильных продуктов на разных катализаторах представлено в таблице 3.

Наилучшие низкотемпературные свойства продуктов изодепарафинизации со стабильно высокими выходами были достигнуты на катализаторах №№1 и 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ И СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ В ПРОЦЕССЕ ИЗОМЕРИЗАЦИИ/ГИДРОКРЕКИНГА ВЫСОКОПАРАФИНИСТОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2575172C1 |

| Катализатор изодепарафинизации дизельных фракций | 2023 |

|

RU2827816C1 |

| Способ получения низкосернистого низкозастывающего дизельного топлива | 2016 |

|

RU2616003C1 |

| Катализатор изодепарафинизации углеводородного сырья С10+ для получения низкозастывающих масел и дизельных топлив и способ получения низкозастывающих масел и топлив с его использованием | 2016 |

|

RU2627770C1 |

| Способ получения катализатора изодепарафинизации дизельных фракций для использования в каталитической системе, состоящей из катализаторов гидроочистки и изодепарафинизации и катализатор, полученный этим способом | 2020 |

|

RU2739566C1 |

| Катализатор изодепарафинизации углеводородного сырья и способ его получения | 2021 |

|

RU2764599C1 |

| Способ получения катализатора для изодепарафинизации дизельных фракций нефти | 2020 |

|

RU2734969C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

| КАТАЛИЗАТОР ИЗОДЕПАРАФИНИЗАЦИИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2320407C1 |

| Катализатор гидроизодепарафинизации дизельных фракций для получения низкозастывающего дизельного топлива и способ получения низкозастывающего дизельного топлива с его использованием | 2023 |

|

RU2826904C1 |

Изобретение относится к области катализа в нефтепереработке, более конкретно к катализатору изодепарафинизации для получения низкозастывающих дизельных топлив в процессе каталитической изодепарафинизации и способу его приготовления, и может быть использовано в нефтеперерабатывающей промышленности. Катализатор изодепарафинизации дизельных фракций содержит цеолит ZSM-23, имеющий общую кислотность, определенную по методу термопрограммируемой десорбции аммиака в интервале 0,5-1,0 ммоль/г цеолита, предпочтительно 0,7-0,9 ммоль/г, обладающий, преимущественно слабыми кислотными центрами и соотношение слабых кислотных центров к сильным в интервале 2-3 или цеолит SAPO-41, имеющий общую кислотность, определенную по методу термопрограммируемой десорбции аммиака в интервале 0,3-0,8 ммоль/г, предпочтительно 0,5-0,6 ммоль/г цеолита, обладающий, преимущественно слабыми и средними по силе кислотными центрами, при следующем соотношении компонентов, мас.%: платина 0,20-0,40, цеолит ZSM-23 или SAPO-41 10-40 и оксид алюминия - остальное. Готовят гранулированный носитель на основе оксида алюминия и вышеобозначенных цеолитов ZSM-23 или SAPO-41, сформованный экструзией. Носитель просушивают и прокаливают. На прокаленный носитель наносят платину из водного раствора тетрааминплатины и проводят процесс ионного обмена при температуре 70-98°C в течение 8-10 ч. Полученный катализатор просушивают и прокаливают. Изобретение обеспечивает повышение каталитической активности катализатора изодепарафинизации и увеличение выхода низкозастывающих дизельных топлив. 2 н.п. ф-лы, 3 табл., 14 пр.

1. Способ получения катализатора изодепарафинизации дизельных фракций, включающий приготовление гранулированного носителя на основе оксида алюминия и цеолита, имеющего одномерную структуру пор, образованную 10-членными кольцами, сформованного экструзией, просушенного и прокаленного, нанесение активного металла - платины - на прокаленный носитель методом ионного обмена, просушивание, прокаливание, отличающийся тем, что при приготовлении носителя используют цеолит ZSM-23, имеющий общую кислотность, определенную по методу термопрограммируемой десорбции аммиака в интервале 0,5-1,0 ммоль/г цеолита, предпочтительно 0,7-0,9 ммоль/г, обладающий преимущественно слабыми кислотными центрами и имеющий соотношение слабых кислотных центров к сильным в интервале 2-3, или цеолит SAPO-41, имеющий общую кислотность, определенную по методу термопрограммируемой десорбции аммиака в интервале 0,3-0,8 ммоль/г, предпочтительно 0,5-0,6 ммоль/г цеолита, и обладающий преимущественно слабыми и средними по силе кислотными центрами, при этом платину наносят из водного раствора тетрааминплатины и проводят процесс при температуре 70-98°С в течение 8-10 ч.

2. Катализатор изодепарафинизации дизельных фракций, характеризующийся тем, что он получен способом по п.1 формулы.

| ГЕРАСИМОВ Д.Н | |||

| И ДР., Катализаторы на основе цеолита ZSM-23 в процессе изодепарафинизации масляного сырья, Катализ в химической и нефтехимической промышленности, 2013, N1, стр | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ ТВЕРДЫХ СИНТЕТИЧЕСКИХ УГЛЕВОДОРОДОВ, ПОЛУЧЕННЫХ ПО МЕТОДУ ФИШЕРА-ТРОПША, И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2493237C2 |

| СПОСОБ ГИДРООБРАБОТКИ В КИСЛОЙ СРЕДЕ ДЛЯ ПРОИЗВОДСТВА ДИЗЕЛЬНОГО ТОПЛИВА | 2009 |

|

RU2509142C2 |

| WO 2012018719 А2, 09.02.2012 | |||

Авторы

Даты

2015-08-20—Публикация

2014-09-12—Подача