Группа изобретений относится к области нефтепереработки, а именно к разработке катализатора гидроизодепарафинизации дизельных фракций и способа получения низкозастывающих дизельных топлив с использованием разработанного катализатора.

Важными характеристиками дизельных топлив, предназначенных для эксплуатации в холодных климатических зонах, являются низкотемпературные свойства: температура помутнения, предельная температура фильтруемости, температура застывания. В соответствии с ГОСТ Р 55475-2013 арктические дизельные топлива должны характеризоваться предельной температурой фильтруемости не выше -44°С, температурой помутнения не выше -34°С, зимние дизельные топлива должны характеризоваться предельной температурой фильтруемости не выше -32°С, температурой помутнения не выше -22°С.

Парафины с прямой и слаборазветвленной углеводородной цепью, входящие с состав дизельных топлив, при понижении температуры начинают кристаллизоваться из растворов, ухудшая пуск и работу двигателей. Удаление или изомеризация парафиновых углеводородов из сырья улучшают низкотемпературные свойства готовых топлив.

Депарафинизация дизельных топлив может осуществляться в нескольких вариантах: депарафинизация экстракцией; каталитическая гидродепарафинизация; каталитическая гидроизодепарафинизация. Преимуществом процесса каталитической гидроизодепарафинизации является высокий выход дизельной фракции, более высокое цетановое число по сравнению с процессом гидродепарафинизации, удовлетворительные низкотемпературные свойства дизельных топлив. Основными недостатками процесса являются большие капитальные затраты на оборудование в случае многостадийного варианта оформления процесса, а также высокая стоимость катализаторов, в случае применения систем на основе благородных металлов.

Известен катализатор гидроизодепарафинизации (CN107282097B), состоящий из по меньшей мере одно благородного металла VIII группы, нанесенного на носитель, состоящий из мезопористого алюмосиликатного молекулярного сита, пористого алюмосиликатного материала и связующего. Мезопористое молекулярное сито может быть выбрано из ряда ZSM-48, ZSM-12, USY, Beta, ZSM-22, ZSM-23, ZSM-35, ZSM-57, SAPO-11, SAPO-31, SAPO-41, Nu-10, Nu-13, Nu-87, EU-1, EU-13, Theta-1 и ITQ-13, предпочтительно ZSM-48, ZSM-23, ZSM-12 и SAPO-11, более предпочтительно ZSM-48 и/или ZSM-12. Активная фаза катализатора может быть представлена одним или несколькими благородными металлами VIII группы, например, рутением, осмием, палладием, платиной, родием и иридием. Предпочтительно использовать палладий и/или платину. Известен также катализатор гидроизодепарафинизации дизельного топлива RU 2739566 (C1) на основе смеси кислотного компонента - цеолита структуры MRE, представляющего собой EU-2 и/или цеолита структуры МТТ, представляющего собой ZSM-23, и оксида алюминия с удельной площадью поверхности по БЭТ не менее 250 м2/г. В качестве активной фазы катализатора используют платину и/или палладий, внесенные на катализатор из таких соединений как Pt(NH3)4Cl2 или Pt(NH3)4(NO3)2 или Pt(NH3)2(NO2)2 и/или Pd(NH3)4Cl2. Активный металл из пропиточного раствора наносят при комнатной температуре с выдержкой в течение 17-18 ч или при комнатной температуре в течение не менее 3 ч, при температуре 80-95°С в течение не менее 5 ч, затем при комнатной температуре в течение не менее 12 ч. Катализатор после нанесения платины прокаливают при температуре 400-600°С в течение 5-20 ч. Носитель катализатора изодепарафинизации прокаливают при температуре 400-600°С в течение 5-20 ч. На прокаленный носитель до нанесения платины наносят модификатор, выбранный из Mg, Ва или Sr. Недостатком указанных катализаторов является использование в качестве активного компонента металлов платиновой группы.

Известен катализатор депарафинизации углеводородного сырья (RU 2501843 С2), содержащий цеолит типа ZSM-48 и молекулярное сито со структурой типа МТТ, представляющий собой цеолит типа ZSM-23. По данному изобретению ZSM-48 имеет силикатный модуль менее 100, ZSM-23 - менее 45, отношение ZSM-48 к ZSM-23 составляет по меньшей мере 75:25. В качестве связующего может быть использован оксид алюминия, оксид кремния, оксид титана, оксид циркония или их смеси. Активная фаза катализатора представляет собой платину, палладий или их смеси (до 0,6% мас.). Недостатком является то, что катализатор испытан на модельном сырье, не содержащем серы.

Из известных катализаторов гидроизодепарафинизации дизельных фракций наиболее близким аналогом является катализатор, описанный в RU 2662934 C1. Предложенный катализатор гидроизодепарафинизации среднедистиллятных фракций, содержащий в качестве кислотного компонента смесь высококремнистых цеолитов, гидрирующие/дегидрирующие переходные металлы - оксиды никеля, молибдена и/или вольфрама, оксид меди, промотор оксид бора и/или фосфора и связующее оксид алюминия при следующем соотношении компонентов при загрузке, % масс.: смесь цеолитов (кислотный компонент) - 45,0-70,0, гидрирующие переходные металлы (в виде оксидов) - 6,5-20,0, медь (в виде оксида) - 0,3-1,5, промотор - 2,0-4,0, оксид алюминия - до 100,0; при этом в процессе изодепарафинизации катализатор используют в сульфидной или металлической форме. Сульфидную форму получают обработкой смесью гидроочищенной прямогонной дизельной фракции с осерняющим агентом (диметилдисульфидом) в токе циркуляционного водородсодержащего газа при температуре 200-350°С. Образцы катализатора изодепарафинизации готовят методом влажного смешения - соэкструзией. Процесс изодепарафинизации проводят в присутствии циркулирующего водородсодержащего газа при соотношении Н2/сырье=500-1250 нл/л, при температуре 280-390°С, давлении 2,5-4,0 МПа, объемной скорости подачи сырья 1,5-5 час-1. В качестве сырья используют гидроочищенные прямогонные дизельные дистилляты. В процессе изодепарафинизации дизельных дистиллятов получают базовые компоненты дизельных топлив с выходом на сырье от 92 до 94% мас., с предельной температурой фильтруемости от минус 41°С до минус 44°С, что соответствует ГОСТ Р 55475-2013 для зимних и арктических сортов дизельного топлива. К недостаткам следует отнести то, что при использовании предложенного катализатора в сульфидной форме (пример 2) выход компонента арктического дизельного топлива с предельной температурой фильтруемости минус 44°С (ДТ-А-К5 минус 44 в соответствии с ГОСТ Р 55475-2013) составляет 92% мас., а для достижения заявленного в формуле изобретения выхода компонента дизельного топлива 94% мас. необходимо повышение температуры проведения процесса до 390°С и давления водорода до 4,0 МПа (пример 3), при этом получаемый продукт относится к категории топливо дизельное зимнее с предельной температурой фильтруемости минус 41°С (ДТ-З-К5 минус 38 в соответствии с ГОСТ Р 55475-2013). Таким образом, при использовании заявленного катализатора невозможно одновременное достижение высокого выхода компонента дизельного топлива при его соответствии арктическому классу.

Известен способ получения низкозастывающего дизельного топлива CN 113976171 (A), включающий последовательное пропускание сырья через реакторы, содержащие катализаторы гидрокрекинга, гидроизомеризации и гидрофинишинга. Катализатор гидрокрекинга содержит палладий и/или платину в количестве 0,1-5% мас., средним диаметром пор катализатора 3-15 нм, удельная площадь поверхности составляет 200-500 м2/г. Содержание аморфного алюмосиликата в носителе составляет более 50% мас. Катализатор гидроизомеризации включает десятичленный цеолит типа ZSM-22, ZSM-23, ZSM-48 и ZSM-35 в количестве 50-80% мас. и благородный металл - платину. Катализатор гидрофинишинга содержит оксид алюминия в качестве носителя и активный металл, выбранный из Ni, Mo, W и Fe или Pd и/или Pt. Согласно данному способу оптимальные условия процесса: давление 3-10 МПа, температура 240°С и объемная скорость подачи сырья 0,5-3 ч-1. Объемное соотношение водорода к сырью составляет 500:1-800:1. Оптимальные условия на втором этапе: давление 3-10 МПа, температура 240 и 350°С и объемная скорость 0,5-3 ч -1. Объемное соотношение водорода к сырью составляет 300:1-1000:1. Оптимальные условия на третьем этапе: давление 3-10 МПа, температура 150 и 250°С и объемная скорость 0,5-3 ч-1. Объемное соотношение водорода к сырью составляет 200:1-800:1. Сырье процесса - воск, полученный в процессе Фишера-Тропша. Предлагаемый способ позволяет реализовать чистое производство в рабочих условиях без введения серы и одновременно получать дизельное топливо с низкой температурой застывания -45°C и высоким цетановым числом 75 при низком давлении и низкой температуре процесса. Недостатком изобретения являются высокие эксплуатационные затраты, инвестиции в оборудование, использование синтетического сырья.

Для снижения капитальных затрат процессы гидроочистки и изодепарафинизации могут проводиться в одном реакторе при послойной загрузке катализаторов. В патенте RU 2758847 (C1) описан способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с добавлением серы до 5000 мг/кг и азота до 200 мг/кг и каталитической системы, позволяющей получать зимние (предельная температура фильтруемости не выше минус 26°С - класс 1 по низкотемпературным свойствам, минус 32°С - класс 2, минус 38°С - класс 3) и арктические (предельная температура фильтруемости не выше минус 44°С - класс 4) при совмещении процессов гидроочистки и гидроизодепарафинизации в одном реакторе. Сырье проходит через 4 слоя катализаторов: 1) катализатор предварительной гидроочистки (1 см3); 2) катализатор гидроочистки с повышенной деазотирующей активностью (19 см3); 3) катализатор гидроизодепарафинизации (11 см3); 4) катализатор гидрофинишинга (1 см3). Катализатор гидроочистки содержит, % мас.: оксид никеля 4,0-10,0, оксид молибдена 15,0-25,0, оксид фосфора 0,5-5,0, оксид кремния 1,0-10,0, Al2O3 - остальное. Катализатор гидроизодепарафинизации содержит цеолит EU-2 с мольным отношением SiO2:Al2O3 = 130-200 в количестве 30-80% мас., 20-70% мас. оксида алюминия (связующего) и платину (Pt) в количестве 0,4-0,8% мас. При этом в качестве предшественников связующего используют бемит или смесь бемитов, которые при прокаливании в токе воздуха переходят в оксид алюминия. Процесс проводят при температуре 345-390°С, давлении 6,0-10,0 МПа, объемной скорости подачи сырья 1,0-3,0 ч-1, объемном отношении водородсодержащего газа к сырью 200-700 нл/л. Катализатор изодепарафинизации заявленного состава обеспечивает получение дизельных топлив с предельной температурой фильтруемости (-49°С) - (-26°С) при температуре процесса 345-370°С, выходом более 98% мас. и пониженным содержанием азота (<1 мг/кг). Недостатком данного способа является использование драгоценных металлов (платины) в составе катализатора гидроизодепарафинизации.

В патенте US8617383 (В2) предложен способ получения дизельных топлив из сырья с содержанием серы не более 2,6% мас. и азота 809 мг/кг. Для процесса использовали послойную загрузку катализаторов гидроочистки и изодепарафинизации. Установлено, что расположение слоя катализатора гидроочистки над катализатором изодепарафинизации приводит к получению продукта с температурой помутнения на 10°С ниже, чем при процессе, в котором слой катализатора изодепарафинизации располагается над катализатором гидроочистки. Процесс вели при следующих условиях: температура 315-425°С, давление 2,1-20,8 МПа, объемная скорость подачи 0,2-10 ч-1. В качестве катализаторов гидроочистки используют оксидные катализаторы, содержащие Со, Ni, W. В качестве катализаторов изодепарафинизации использовали системы на основе цеолитов (ZSM-48, ZSM-23 с SiO2/Al2O3 =200 и менее) с нанесенными благородными металлами Pt, Pd в количестве 0,4-1,5% мас., при этом связующее характеризовалось удельной площадью поверхности менее 100 м2/г. Недостатком изобретения является использование платины в качестве компонента катализатора изодепарафинизации, неудовлетворительные низкотемпературные свойства, высокое давление процесса.

Известен способ получения низкозастывающего дизельного топлива, описанный в CN 105087063 (A). Способ заключается в последовательном пропускании смеси дизельной фракции с водородом через по меньшей мере два реакторных блока со стационарными слоями катализаторов. Первый слой состоит из композитного катализатора гидродепарафинизации и гидроизодепарафинизации, представляющий собой смесь катализаторов гидрокрекинга и гидроизодепарафинизации, а второй слой - катализатор гидрофинишинга Hydrobon. Условия эксплуатации композитного слоя катализатора: давление реакции 6,0-20,0 МПа, объемное соотношение водорода к сырью 200:1-1500:1, объемная скорость 0,1-10,0 ч-1, температура процесса 270-460°С. Заявляемый способ позволяет получить продукт с цетановым числом 52, выходом дизельного топлива до 79,6% мас., температурой застывания -42°С. Недостатком известного способа являются неудовлетворительные низкотемпературные характеристики и низкий выход дизельного топлива, использование не менее двух реакторных блоков, а также высокое давление процесса.

Технической проблемой, на решение которой направлена данная группа изобретений, заключается в возможности переработки дизельной фракции с совмещением процессов гидроочистки, гидроизодепарафинизации и гидрофинишинга в одном реакторе, с использованием катализатора гидроизодепарафинизации дизельных фракций, обеспечивающего повышение выхода дизельного топлива и улучшение его низкотемпературных свойств.

Указанная техническая проблема решается созданием катализатора гидроизодепарафинизации дизельных фракций, состоящего из носителя, содержащего, % мас.:

аморфный алюмосиликат 5-15

цеолит типа MFI или ЦВН 10-20

цеолит типа MTT или MEL 20-30

оксид алюминия остальное до 100,

и оксидов никеля и молибдена, нанесенных на носитель в количестве 1,0-4,0 и 3,0-11,5%, соответственно, от массы носителя, причем предпочтительно использовать в составе катализатора гидроизодепарафинизации дизельных фракций цеолит типа MFI или ЦВН с силикатным модулем 35-100 и цеолит типа МТТ с силикатным модулем 35-180 или цеолит типа MEL с силикатным модулем 35-90, а также способа получения низкозастывающего дизельного топлива с использованием этого катализатора путем гидрогенизационной переработки дизельных фракций, отличающегося тем, что процесс проводят в реакторе с использованием послойной загрузки катализаторов по направлению движения сырья, % об:

катализатор гидроочистки 5-10

катализатор гидроизодепарафинизации 45-60

катализатор гидроочистки остальное до 100,

причем предпочтительно проводить процесс при температуре 320-380°С, давлении 3,0-5,0 МПа, соотношении H2/сырье, равном 300-1000 нл/л, и объемной скорости подачи сырья 2-4 ч-1.

Достигаемый технический результат заключается в том, что предлагаемый катализатор обеспечивает протекание процесса изомеризации длинноцепочечных н-парафинов за счет молекулярно-ситового эффекта цеолитов и увеличение скорости диффузии продуктов гидроизомеризации в мезопорах аморфного алюмосиликата, а также в упрощении способа получения низкозастывающего дизельного топлива за счет совмещения процессов гидроочистки, гидроизодепарафинизации и гидрофинишинга в одном реакторе.

Сущность изобретения заключается в следующем.

Предлагаемый катализатор гидроизодепарафинизации дизельных фракций состоит из носителя, содержащего % мас.: аморфный алюмосиликат - 5-15, цеолит типа MFI или ЦВН - 10-20, цеолит типа МТТ или MEL 20-30, оксид алюминия - остальное до 100 и оксидов никеля и молибдена, нанесенных на носитель в количестве 1,0-4,0 и 3,0-11,5 %, соответственно, от массы носителя. Предпочтительным является использование цеолита типа MFI или ЦВН с силикатным модулем 35-100 и цеолита типа МТТ с силикатным модулем 35-180 или цеолита типа MEL с силикатным модулем 35-90 в составе описываемого катализатора гидроизодепарафинизации дизельных фракций. При этом активной фазой носителя является иерархическая система микро-мезопор, сформированная микропорами цеолитов и мезопорами аморфного алюмосиликата, а оксиды переходных металлов (никель, молибден) являются активной гидро-дегидрирующей фазой катализатора. Указанная иерархическая система микро-/мезопор способствует протеканию процесса изомеризации длинноцепочечных н-парафинов за счет молекулярно-ситового эффекта цеолитов и увеличению скорости диффузии продуктов гидроизомеризации в мезопорах аморфного алюмосиликата.

Гидрогенизационную переработку дизельной фракции ведут в одном реакторе, в качестве первого и последнего слоев используют катализаторы гидроочистки, содержащие Ni(Co) и Mo, нанесенные на оксид алюминия, например, представленные в патентах RU 2800668, опубл. от 25.07.2023, RU 2639159, опубл. от 20.12.2017, RU 2744915, опубл. от 17.03.2021. Первый слой катализатора гидроочистки предназначен для удаления соединений серы и азота в сырье, последний - для удаления образующихся олефинов после процесса гидроизодепарафинизации. Комбинация процессов гидроочистки, гидроизодепарафинизации и гидрофинишинга в одном реакторе без предварительного фракционирования продуктов приводит к упрощению технологии гидрогенизационной переработки дизельных фракций с получением низкозастывающих дизельных топлив.

Описываемый катализатор получают следующим образом.

На первом этапе компоненты носителя перемешивают до однородного состояния в течение 1-12 часов. Далее полученную смесь формуют в виде гранул в форме черенка или трилистника диаметром 0,5-3 мм и длиной 1-5 мм. В качестве предшественника оксида алюминия используют бемит, полученный по технологии термохимической активации гиббсита, в качестве пептизатора - 0,1-1,0 М раствор азотной кислоты, предпочтительно 0,3-0,7 М. Образованные экструдаты сушат в течение 4-24 часов на воздухе, затем при температуре 60-140°С и прокаливают при температуре 500-600°С в течение 2-12 часов с образованием носителя.

На втором этапе на полученный носитель наносят оксиды переходных металлов (никель, молибден) из водных растворов солей и оксидов с добавлением кислот (нитрат/карбонат/гидроксид никеля, парамолибдат аммония/оксид молибдена) путем пропитки носителя по влагоемкости или в избытке раствора. Образованный продукт высушивают при температуре 60-160°С в течение 12-48 часов с получением катализатора.

Гидрогенизационную переработку дизельной фракции (прямогонные или гидроочищенные средние дистилляты) проводят в проточном реакторе с использованием послойной загрузки катализаторов (гидроочистка-гидроизодепарафинизация-гидроочистка) по направлению движения сырья в интервале температур 320-380°С, при давлении водорода 3,0-5,0 МПа, соотношении H2/сырье, равном 300-1000 нл/л, и объемной скорости подачи сырья 2-4 ч-1 в расчете на катализатор гидроизодепарафинизации.

Перед проведением эксперимента пакет катализаторов предварительно активируют для перевода оксидной гидро/дегидрирующей фазы катализатора (оксиды никеля и молибдена) в сульфидную, непосредственно в реакторе. Активацию проводят в три этапа.

На первом этапе проводят сушку катализаторов в токе водорода при давлении 1-4 МПа и соотношении водород/катализатор 300-800 об./об. Подъем температуры в реакторе осуществляют до 70-120°С со скоростью 10-30°С/час. При достижении температуры 70-120°С во избежание перегрева катализаторов скорость подъема снижают до 5-20°С/час и продолжают подъем температуры до 140-180°С. По достижении температуры 140-180°С катализаторы выдерживают в течение 1-10 часов.

На втором этапе на пакет катализаторов подают прямогонное или гидроочищенное дизельное топливо с объемной скоростью подачи сырья 1-6 ч-1 в расчете на катализатор гидроизодепарафинизации, при давлении водорода 1-4 МПа, кратности циркуляции водород/сырье = 300-1000 нл/л для равномерного смачивания всех слоев катализаторов в течение 1-12 часов. Затем повышают температуру до 150-200°С со скоростью 0,5-15°С/час и выдерживают 1-6 часов.

На третьем этапе проводят сульфидирование катализаторов прямогонным дизельным топливом или смесью гидроочищенной дизельной фракции с осерняющим агентом, например, диметилдисульфидом (содержание серы в сырье из ДМДС 0,5-1,0 %масс.) в интервале температур 150-380°С со скоростью подъема температуры 5-30°С/час и ступенчатой выдержкой при температурах 200-250°С и 260-380°С по 1-12 часов.

Ниже представлены примеры, иллюстрирующие изобретение, но не ограничивающие его.

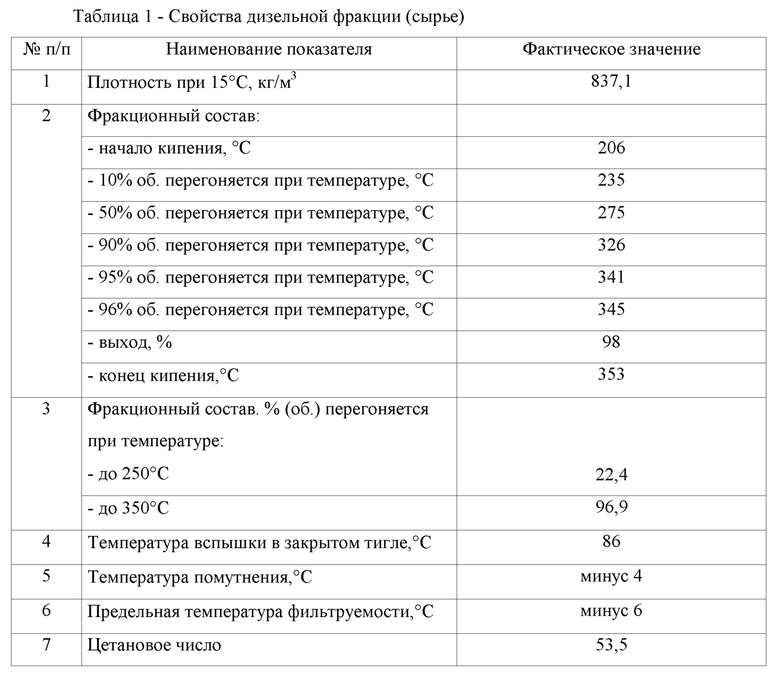

Свойства дизельной фракции, используемой для гидроизодепарафинизации, представлены в Таблице 1.

Пример 1.

Используют катализатор, состоящий из носителя, содержащего, % мас.: аморфный алюмосиликат - 10,0, цеолит типа ЦВН (силикатный модуль 100) - 10,0, цеолит типа MEL (силикатный модуль 55) - 30,0, оксид алюминия - 50,0 и нанесенных на носитель оксидов переходных металлов, % от массы носителя: никеля - 2,8, молибдена - 10,0.

Гидрогенизационную переработку дизельной фракции проводят в проточном реакторе с использованием послойной загрузки катализаторов по направлению движения сырья, % об.: катализатор гидроочистки - 10, катализатор гидроизодепарафинизации - 60, катализатор гидроочистки - 30 при температуре 320°С, давлении водорода 3,0 МПа, соотношении H2/сырье, равном 500 нл/л, и объемной скорости подачи сырья 2,0 ч-1 в расчете на катализатор гидроизодепарафинизации. При этом получают следующие результаты: выход дизельного топлива составляет 94,6 % мас., предельная температура фильтруемости составляет не выше минус 44°С и температура вспышки в закрытом тигле 53°С, до температуры 180°С перегоняется не более 4,2 % об.

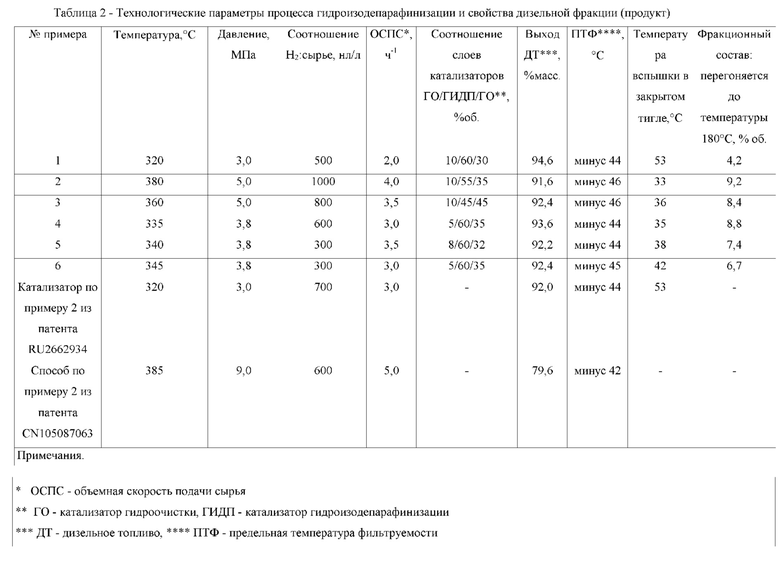

Результаты приведенного опыта и опытов, описанных в последующих примерах, приведены в таблице 2.

Пример 2.

Используют катализатор, состоящий из носителя, содержащего, % масс.: аморфный алюмосиликат - 5,0, цеолит типа MFI (силикатный модуль 35) - 15,0, цеолит типа MTT (силикатный модуль 35) - 25,0, оксид алюминия - 55,0 и нанесенных на носитель оксидов переходных металлов, % от массы носителя: никеля - 4.0, молибдена - 11,5.

Гидрогенизационную переработку дизельной фракции проводят в проточном реакторе с использованием послойной загрузки катализаторов по направлению движения сырья, % об.: катализатор гидроочистки - 10, катализатор гидроизодепарафинизации - 55, катализатор гидроочистки - 35 при температуре 380°С, давлении водорода 5,0 МПа, соотношении H2/сырье, равном 1000 нл/л, и объемной скорости подачи сырья 4,0 ч-1 в расчете на катализатор гидроизодепарафинизации. При этом получают следующие результаты: выход дизельного топлива составляет 91,6 % мас., предельная температура фильтруемости составляет не выше минус 46°С и температура вспышки в закрытом тигле 33°С, до температуры 180°С перегоняется не более 9,2 % об.

Пример 3.

Используют катализатор, состоящий из носителя, содержащего, % масс.: аморфный алюмосиликат - 15,0, цеолит типа ЦВН (силикатный модуль 40) - 20,0, цеолит типа MTT (силикатный модуль 180) - 20,0, оксид алюминия - 45,0 и нанесенных на носитель оксидов переходных металлов, % от массы носителя: никеля - 1.0, молибдена - 3,0.

Гидрогенизационную переработку дизельной фракции проводят в проточном реакторе с использованием послойной загрузки катализаторов по направлению движения сырья, % об.: катализатор гидроочистки - 10, катализатор гидроизодепарафинизации - 45, катализатор гидроочистки - 45 при температуре 360°С, давлении водорода 5,0 МПа, соотношении H2/сырье, равном 800 нл/л, и объемной скорости подачи сырья 3,5 ч-1 в расчете на катализатор гидроизодепарафинизации. При этом получают следующие результаты: выход дизельного топлива составляет 92,4% мас., предельная температура фильтруемости составляет не выше минус 46°С и температура вспышки в закрытом тигле 36°С, до температуры 180°С перегоняется не более 8,4% об.

Пример 4.

Используют катализатор, состоящий из носителя, содержащего, % масс.: аморфный алюмосиликат - 10,0, цеолит типа MFI (силикатный модуль 80) - 15,0, цеолит типа MTT (силикатный модуль 50) - 30,0, оксид алюминия - 45,0 и нанесенных на носитель оксидов переходных металлов, % от массы носителя: никеля - 2,8, молибдена - 10,0.

Гидрогенизационную переработку дизельной фракции проводят в проточном реакторе с использованием послойной загрузки катализаторов по направлению движения сырья, % об.: катализатор гидроочистки - 5, катализатор гидроизодепарафинизации - 60, катализатор гидроочистки - 35 при температуре 335°С, давлении водорода 3,8 МПа, соотношении H2/сырье, равном 600 нл/л, и объемной скорости подачи сырья 3,0 ч-1 в расчете на катализатор гидроизодепарафинизации. При этом получают следующие результаты: выход дизельного топлива составляет 93,6% мас., предельная температура фильтруемости составляет не выше минус 44°С и температура вспышки в закрытом тигле 35°С, до температуры 180°С перегоняется не более 8,8% об.

Пример 5.

Используют катализатор, состоящий из носителя, содержащего, % масс.: аморфный алюмосиликат - 10,0, цеолит типа MFI (силикатный модуль 35) - 15,0, цеолит типа MEL (силикатный модуль 35) - 25,0, оксид алюминия - 50,0 и нанесенных на носитель оксидов переходных металлов, % от массы носителя: никеля - 2,8, молибдена - 10,6.

Гидрогенизационную переработку дизельной фракции проводят в проточном реакторе с использованием послойной загрузки катализаторов по направлению движения сырья, % об.: катализатор гидроочистки - 8, катализатор гидроизодепарафинизации - 60, катализатор гидроочистки - 32 при температуре 340°С, давлении водорода 3,8 МПа, соотношении H2/сырье, равном 300 нл/л, и объемной скорости подачи сырья 3,5 ч-1 в расчете на катализатор гидроизодепарафинизации. При этом получают следующие результаты: выход дизельного топлива составляет 92,8% мас., предельная температура фильтруемости составляет не выше минус 44°С и температура вспышки в закрытом тигле 38°С, до температуры 180°С перегоняется не более 7,4% об.

Пример 6.

Используют катализатор, состоящий из носителя, содержащего, % мас.: аморфный алюмосиликат - 10,0, цеолит типа ЦВН (силикатный модуль 80) - 15,0, цеолит типа MEL (силикатный модуль 90) - 20,0, оксид алюминия - 55,0 и нанесенных на носитель оксидов переходных металлов, % от массы носителя: никеля - 3,0, молибдена - 10,0.

Гидрогенизационную переработку дизельной фракции проводят в проточном реакторе с использованием послойной загрузки катализаторов по направлению движения сырья, % об.: катализатор гидроочистки - 5, катализатор гидроизодепарафинизации - 60, катализатор гидроочистки - 35 при температуре 340°С, давлении водорода 3,8 МПа, соотношении H2/сырье, равном 300 нл/л, и объемной скорости подачи сырья 3,0 ч-1 в расчете на катализатор гидроизодепарафинизации. При этом получают следующие результаты: выход дизельного топлива составляет 92,4 % мас., предельная температура фильтруемости составляет не выше минус 45°С и температура вспышки в закрытом тигле 42°С, до температуры 180°С перегоняется не более 6,7% об.

Условия проведения процесса гидрогенизационной переработки дизельной фракции в присутствии описываемого катализатора, способа получения низкозастывающего дизельного топлива и полученные при этом результаты по примерам 1-4 приведены в Таблице 2.

Из данных Таблицы 2 следует, что при использовании описываемого катализатора выход низкозастывающего дизельного топлива выше на 2,6% мас., при одинаковой предельной температуре фильтруемости и температуре вспышки в закрытом тигле, по сравнению с выходом дизельного топлива, полученного с использованием известного катализатора (RU 2662934) при температуре проведения процесса 320°С, давлении водорода 3,0 МПа, соотношении H2/сырье, равном 500 нл/л (для известного катализатора 700 нл/л) и объемной скорости подачи сырья 2,0 ч-1 (для известного катализатора 3,0 ч-1). Предлагаемый способ с использованием заявленного катализатора позволяет получать низкозастывающее дизельное топливо с повышенным на 13,2-15,0 % мас. выходом и пониженной на 2-4°С предельной температурой фильтруемости при более низких температурах (320-380°С) и давлениях процесса (3,0-5,0 МПа) по сравнению с известным способом, описанным в CN 105087063. Следует отметить, что полученный результат достигается при послойной загрузке катализаторов гидроочистки и гидроизодепарафинизации в одном реакторе, в отличии от известного способа, предполагающего наличие двух реакторов, что приводит к упрощению технологии гидрогенизационной переработки дизельных фракций с получением низкозастывающих дизельных топлив.

Из представленных данных следует, что все используемые в приведенных примерах катализаторы проявляют высокую активность в гидрогенизационной переработке дизельных фракций с использованием послойной загрузки катализаторов гидроочистки и гидроизодепарафинизации в диапазоне температур 320-380°С, давлении 3,0-5,0 МПа, соотношении H2/сырье равном 300-1000 нл/л, и объемной скорости подачи сырья 2-4 ч-1. При этом выход дизельной фракции составляет 91,6-94,6 % масс., предельная температура фильтруемости: минус 44 - минус 46°С, температура вспышки в закрытом тигле: 33-53°С, на долю продукта, перегоняемого до 180°С, приходится от 4,2 до 9,2% об. Эти результаты свидетельствуют о том, что получаемый продукт гидрогенизационной переработки дизельных фракций по вышеуказанным параметрам соответствует топливу дизельному арктическому (ДТ-А минус 44) согласно ГОСТ Р 55475-2013.

Использование описываемого катализатора, содержащего компоненты в иных концентрациях, входящих в заявленный интервал, приводит к аналогичным результатам. Использование компонентов в количествах, выходящих за данный интервал, не приводит к желаемым результатам.

Осуществление способа при заявленных режимных параметрах приводит к аналогичным результатам. Осуществление способа при режимных параметрах, выходящих за данный интервал, не приводит к желаемым результатам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор изодепарафинизации дизельных фракций | 2023 |

|

RU2827816C1 |

| Способ получения низкосернистого низкозастывающего дизельного топлива | 2016 |

|

RU2616003C1 |

| Катализатор изодепарафинизации и способ получения низкозастывающих дизельных топлив с его использованием | 2017 |

|

RU2662934C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2021 |

|

RU2773434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСЕСЕЗОННОГО УНИФИЦИРОВАННОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2018 |

|

RU2673558C1 |

| Способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 200 мг/кг | 2021 |

|

RU2758847C1 |

| Способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 100 мг/кг | 2021 |

|

RU2758846C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2022 |

|

RU2785685C1 |

| КАТАЛИЗАТОР ГИДРОИЗОДЕПАРАФИНИЗАЦИИ СРЕДНЕДИСТИЛЛЯТНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2015 |

|

RU2612134C1 |

| КАТАЛИЗАТОР ДЛЯ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ И СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ В ПРОЦЕССЕ ИЗОМЕРИЗАЦИИ/ГИДРОКРЕКИНГА ВЫСОКОПАРАФИНИСТОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2575172C1 |

Группа изобретений относится к области нефтепереработки, а именно к разработке катализатора гидроизодепарафинизации дизельных фракций и способа получения низкозастывающих дизельных топлив с использованием разработанного катализатора. Катализатор гидроизодепарафинизации дизельных фракций состоит из носителя, содержащего, мас.%: аморфный алюмосиликат - 5-15; цеолит типа MFI или ЦВН - 10-20; цеолит типа MTT или MEL - 20-30; оксид алюминия - остальное до 100, и оксидов никеля и молибдена, нанесенных на носитель в количестве 1,0-4,0 и 3,0-11,5%, соответственно, от массы носителя. Способ получения низкозастывающего дизельного топлива включает гидрогенизационную переработку дизельных фракций в реакторе с использованием послойной загрузки катализаторов по направлению движения сырья, % об: катализатор гидроочистки - 5-10; катализатор гидроизодепарафинизации - 45-60; катализатор гидроочистки - остальное до 100, причем в качестве катализатора гидроизодепарафинизации используют заявленный катализатор. Технический результат - переработка дизельной фракции с совмещением процессов гидроочистки, гидроизодепарафинизации и гидрофинишинга в одном реакторе, с использованием катализатора гидроизодепарафинизации дизельных фракций, обеспечивающего повышение выхода дизельного топлива и улучшение его низкотемпературных свойств. 2 н. и 2 з.п. ф-лы, 2 табл., 6 пр.

1. Катализатор гидроизодепарафинизации дизельных фракций, состоящий из носителя, содержащего, мас.%:

и оксидов никеля и молибдена, нанесенных на носитель в количестве 1,0-4,0 и 3,0-11,5%, соответственно, от массы носителя.

2. Катализатор по п. 1, отличающийся тем, что используют цеолит типа MFI или ЦВН с силикатным модулем 35-100 и цеолит типа МТТ с силикатным модулем 35-180 или цеолит типа MFI или ЦВН с силикатным модулем 35-100 и цеолит типа МEL с силикатным модулем 35-90.

3. Способ получения низкозастывающего дизельного топлива путем гидрогенизационной переработки дизельных фракций в реакторе с использованием послойной загрузки катализаторов по направлению движения сырья, % об:

причем в качестве катализатора гидроизодепарафинизации используют катализатор по любому из пп. 1 и 2.

4. Способ по п. 3, отличающийся тем, что процесс проводят при температуре 320–380°С, давлении 3,0-5,0 МПа, соотношении H2/сырье, равном 300-1000 нл/л, и объемной скорости подачи сырья 2-4 ч-1.

| Катализатор изодепарафинизации и способ получения низкозастывающих дизельных топлив с его использованием | 2017 |

|

RU2662934C1 |

| CN 105087063 B, 18.01.2017 | |||

| Способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 200 мг/кг | 2021 |

|

RU2758847C1 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 2005 |

|

RU2387480C2 |

| US 4574043 A1, 04.03.1986 | |||

| AU 2016379179 B2, 04.04.2019. | |||

Авторы

Даты

2024-09-18—Публикация

2023-12-20—Подача