Область техники

Настоящее изобретение относится к монокристаллическому, полученному химическим осаждением из газовой фазы (CVD) синтетическому алмазному материалу и, в частности, к синтезу слоев монокристаллического CVD-синтетического алмазного материала, содержащего значительные количества легирующей примеси азота.

Предпосылки изобретения

В 1980-х и 1990-х годах различными группами по всему миру было проведено множество исследований, направленных на синтез монокристаллического CVD алмазного материала. Большая часть этих работ раскрывала рост тонких слоев монокристаллического CVD алмазного материала на монокристаллических алмазных подложках посредством гомоэпитаксиального роста. Хотя было желание изготовить относительно толстые слои высококачественного монокристаллического CVD-синтетического алмазного материала, это оказалось труднодостижимым на практике. Синтез монокристаллического CVD алмазного материала требует экстремальных условий, которые необходимо создать и затем поддерживать стабильным образом в течение длительных периодов времени для успешного выращивания толстых слоев высококачественного монокристаллического CVD-синтетического алмазного материала. Кроме того, природа алмазного материала, который синтезируется, чувствительна к многочисленным параметрам синтеза, образующим сложное многомерное пространство параметров синтеза. Лишь небольшие области данного многомерного пространства параметров синтеза позволяют добиваться толстых слоев высококачественного монокристаллического CVD алмазного материала. Нахождение этих режимов синтеза и разработка методологий создания правильной комбинации параметров, необходимой для получения и поддержания стабильного роста в одном из данных режимов синтеза, - далеко не простая задача.

В начале 2000-х годов компания «Element Six Ltd» (De Beers Group) подала серию патентных заявок, направленных на выращивание высококачественных монокристаллических CVD-синтетических алмазных материалов ряда различных типов. Данные патентные заявки были основаны на обширных исследованиях в течение многих лет по развитию понимания многомерного пространства параметров синтеза монокристаллических CVD алмазных материалов и разработке методологий создания и поддержания правильной комбинации параметров, необходимых для получения и поддержания стабильного роста в рамках выбранных режимов синтеза.

Было обнаружено, что важные для роста монокристаллического CVD алмаза параметры синтеза включают тип подложки, обработку подложки и подготовку поверхности роста, геометрию подложки, температуру подложки и терморегулирование, мощность микроволн, давление газа, состав и расход газов. Правильную комбинацию этих параметров нужно подобрать, создать и поддерживать стабильным образом, и при этом многие из этих параметров взаимосвязаны, так что если один параметр изменяется, то другие также должны быть изменены правильным образом, чтобы оставаться в стабильном режиме роста. Некоторые примеры патентных заявок «Element Six Ltd», поданных в 2000-х годах, кратко обсуждены ниже.

Для определенных применений желательно минимизировать число дефектов, или по меньшей мере некоторые типы дефектов, в структуре решетки алмаза. Например, для определенных применений в электронике, таких как детекторы излучения или полупроводниковые переключающие приборы, желательно минимизировать число собственных носителей заряда в алмазном материале и увеличить подвижность носителей заряда, намеренно вводимых в используемый материал. Такой материал может быть получен путем изготовления монокристаллического CVD-синтетического алмазного материала, имеющего низкую концентрацию примесей, которые в противном случае вводили бы носители заряда в структуру решетки алмаза. Патентная литература, относящаяся к такому монокристаллическому CVD-синтетическому алмазному материалу электронного/детекторного сорта, включает WO 01/096633 и WO 01/096634.

Для определенных применений в оптике желательно обеспечить материал, который имеет низкое оптическое поглощение и низкое оптическое двулучепреломление. Такой материал может быть получен путем изготовления монокристаллического CVD-синтетического алмазного материала, имеющего низкую концентрацию примесей, которые в противном случае увеличивали бы оптическое поглощение материала, и низкую концентрацию протяженных дефектов, которые в противном случае привели бы к анизотропной деформации в структуре решетки алмаза, вызывающей двойное лучепреломление (двулучепреломление). Патентная литература, относящаяся к такому монокристаллическому CVD-синтетическому алмазному материалу оптического сорта, включает WO 2004/046427 и WO 2007/066215.

В отличие от описанных выше материалов с низким числом дефектов, для определенных применений желательно намеренно вводить значительное, но контролируемое количество, тип и распределение дефектов в структуру решетки алмаза. Например, введение бора в решетку алмаза за счет обеспечения борсодержащего газа в технологических газах процесса CVD, обеспечивает акцепторный уровень внутри зонной структуры алмазного материала, таким образом формируя полупроводник p-типа. Если в структуру решетки алмаза вводят крайне высокие уровни бора, материал показывает подобную металлу проводимость. Такие материалы применимы в качестве электродов, в качестве электрохимических сенсорных электродов и в областях электроники. Патентная литература, относящаяся к такому легированному бором монокристаллическому CVD-синтетическому алмазному материалу, включает WO 03/052174.

Другой пример соответствует легированным азотом монокристаллическим CVD-синтетическим алмазным материалам. Азот представляет собой одну из наиболее важных легирующих примесей при синтезе CVD алмазного материала, поскольку было обнаружено, что обеспечение азота в технологическом газе процесса CVD увеличивает скорость роста материала и также может повлиять на образование кристаллографических дефектов, таких как дислокации. Фактически, легирование азотом монокристаллических CVD-синтетических алмазных материалов было тщательно исследовано и изложено в литературе. Легированный азотом CVD-синтетический алмазный материал склонен иметь коричневую окраску. Фактически, для ранее обсужденных применений, таких как применения в оптике, оказалась выгодной разработка методов, которые намеренно исключают азот из технологических газов процесса CVD. Однако для таких применений, как механические применения, где оптические, электронные параметры и параметры квантового взаимодействия не представляют интереса, легирование азотом до значительных уровней может быть полезно для достижения роста толстых слоев CVD-синтетического алмазного материала. Патентная литература, относящаяся к такому легированному азотом монокристаллическому CVD-синтетическому алмазному материалу, включает WO 2003/052177.

Для определенных областей применения также оказалось выгодным воспользоваться методологией синтеза, которая включает введение двух или более легирующих примесей в процесс CVD-синтеза. Например, как описано ранее, легированный азотом CVD-синтетический алмазный материал склонен иметь коричневую окраску. Однако было обнаружено, что если в процесс синтеза в сочетании с азотом вводят содопант, такой как бор или кремний, то можно изготавить бесцветный или почти бесцветный монокристаллический CVD алмазный материал с уровнями азота, которые в противном случае привели бы к коричневой окраске. Патентная литература, относящаяся к такому солегированному монокристаллическому CVD-синтетическому алмазному материалу, включает WO 2006/136929.

Совместное легирование может также использоваться в качестве средства намеренного введения одного или более слоев по-разному легированного материала в монокристаллический CVD алмаз в качестве способа идентификации материала как синтетического без оказания вредного влияния на визуальное качество материала. Например, может быть изготовлен бесцветный или почти бесцветный монокристаллический CVD алмаз, который имеет один или более слоев солегированного материала, которые не видны при нормальных условиях наблюдения, но которые видны при флуоресцентных условиях. Такой подход описан в WO 2005/061400.

Наконец, EP 2985368 (Sumitomo) предлагает введение ряда различных типов дефектов в монокристаллический CVD алмазный материал для применения в механических инструментах с тем, чтобы подавить скалывание. Для того чтобы добиться такого компонента механического инструмента, использовали снабженную канавками подложку, ионную имплантацию и относительно высокие уровни метана и азота для создания ряда дефектов в материале продукта. Был получен монокристаллический CVD алмазный продукт с различными поперечными размерами, но при относительно малых толщинах 0,7 мм.

С учетом вышеизложенного, будет очевидно, что монокристаллические CVD алмазные материалы появились в ряде различных форм и могут быть получены с рядом различных свойств для конкретных применений.

Сущность изобретения

Одним из наиболее важных режимов синтеза для коммерческих применений является тот, который описан в WO 2004/046427. Как описано в разделе «Предпосылки изобретения» настоящего описания, WO 2004/046427 направлена на изготовление монокристаллического CVD алмазного материала с низким оптическим поглощением и низким оптическим двулучепреломлением. Хотя такой материал оказался необходимым для определенных оптических применений, было обнаружено, что описанный там режим синтеза также оказался полезным для применений, которые необязательно требуют всех выгодных оптических свойств материала продукта. Например, даже для тех применений, которые не требуют низкого оптического двулучепреломления, было обнаружено, что описанная в WO 2004/046427 методология синтеза может быть преимущественной для коммерческого производства, поскольку она позволяет устойчиво изготавливать высококачественный, толстый, монокристаллический CVD алмаз с относительно высокими скоростями роста и с относительно высокими выходами по сравнению с другими процессами.

Варианты осуществления по WO 2004/046427 описаны как получение слоя монокристаллического CVD алмаза, практически не имеющего областей с высоким двулучепреломлением и содержащего одиночный замещающий азот в диапазоне концентраций от 3×1015 атомов/см3 до 5×1017 атомов/см3, измеренных методом спектроскопии электронного парамагнитного резонанса (ЭПР). Такие материалы, имеющие низкие и контролируемые уровни азота и низкую деформацию, описаны как изготовленные с использованием метода химического осаждения из паровой фазы, при котором низкие и контролируемые уровни газофазного азота вводят в атмосферу синтеза в диапазоне концентраций от 300 миллиардных долей (млрд-1) до миллионных долей (5 млн-1). Авторы настоящего изобретения поняли, что для определенных применений было бы желательно изготовить обладающий низкой деформацией монокристаллический CVD алмазный материал с более высокими концентрациями азота, чем те, которые описаны в вариантах осуществления по WO 2004/046427. Однако было обнаружено, что повышение уровней азота в атмосфере синтеза для увеличения концентрации азота в монокристаллическом CVD алмазном материале-продукте увеличивает деформацию и двулучепреломление в материале-продукте. Кроме того, увеличенная деформация может также привести к увеличению раскалывания во время синтеза или обработки после синтеза, таким образом снижая выход.

Вышеупомянутая проблема была решена путем выращивания тонкого слоя монокристаллического CVD алмазного материала с более низкой концентрацией азота поверх подложки и последующего перехода к процессу роста с высокой концентрацией азота для монокристаллического CVD алмазного материала продукта с высокой концентрацией азота. Не будучи привязанными к какой-либо теории, полагают, что монокристаллический CVD алмазный материал с высокой концентрацией азота заращивает ямки в подложке (например, образованные плазмохимическим травлением для удаления повреждения подложки) без надлежащего заполнения ямок, что приводит к образованию деформации/дислокации. Первоначальный слой с более низкой концентрацией азота и более низкой скоростью роста заполняет эти ямки до перехода к синтезу с более высокой концентрацией азота и более высокой скоростью роста. Таким образом, можно изготовить монокристаллический CVD алмазный материал-продукт с высокой концентрацией азота, который также имеет низкую деформацию. Конечно, один альтернативный способ избежать проблемы ямок в подложке, образовавшихся во время травления подложки перед ростом, состоит в том, чтобы уменьшить или избежать использования травления подложки, которое образует ямки. Однако процесс травления подложки предназначен для удаления поверхностного и приповерхностного повреждения подложки в результате механической обработки. Если такое повреждение подложки не удаляется травлением, то оно также вызывает образование дислокаций и деформацию. Таким образом, предложенное решение сохраняет стадию травления подложки для удаления возникших при механической обработке повреждений с поверхности роста подложки, но затем использует процесс синтеза с низкой концентрацией азота и низкой скоростью роста для заполнения ямок и неровностей на поверхности подложки после травления и до перехода к процессу синтеза с более высокой концентрацией азота и с более высокой скоростью роста. Таким образом, можно получить монокристаллический CVD алмазный продукт, который имеет как высокое содержание азота, так и низкое двулучепреломление.

В соответствии с первым аспектом настоящего изобретения предложен монокристаллический CVD алмазный материал, содержащий:

общую концентрацию азота по меньшей мере 3 млн-1, измеренную методом масс-спектрометрии вторичных ионов (МСВИ); и

низкое оптическое двулучепреломление, так что в образце монокристаллического CVD алмазного материала, имеющем площадь по меньшей мере 1,3 мм × 1,3 мм и измеренном с использованием размера пикселя площадью в диапазоне от 1×1 мкм2 до 20×20 мкм2, максимальное значение Δn[среднее] не превышает 1,5×10-4, где Δn[среднее] - среднее значение разности между показателем преломления для света, поляризованного вдоль медленной и быстрой осей, усредненной по толщине образца.

В соответствии со вторым аспектом настоящего изобретения предложен способ изготовления монокристаллического CVD алмазного материала в соответствии с первым аспектом изобретения, включающий:

приготовление множества монокристаллических алмазных подложек механической обработкой подложек и затем травлением подложек для удаления возникшего при механической обработке повреждения,

причем поверхность роста каждой подложки имеет такую плотность дефектов, что признаки травления поверхности, относящиеся к дефектам, образованным посредством выявляющего плазмохимического травления, составляют менее 5×103/мм2;

выращивание первого слоя монокристаллического CVD алмазного материала на поверхности роста каждой монокристаллической алмазной подложки и

выращивание второго слоя монокристаллического CVD алмазного материала на первом слое монокристаллического CVD алмазного материала,

причем второй слой монокристаллического CVD алмазного материала выращивают в условиях более высокой концентрации азота, чем первый слой монокристаллического CVD алмазного материала, а условиями синтеза управляют для достижения монокристаллического CVD алмазного материала по первому аспекту изобретения.

Монокристаллический CVD алмазный материал-продукт имеет высокое содержание азота и низкую деформацию и может быть изготовлен в виде толстых слоев. Условия синтеза могут контролироваться для образования материала желтого цвета в выращенном виде или после обработки отжигом для удаления коричневой окраски. Материал-продукт в состоянии после выращивания может быть подвергнут облучению для получения материала синего (голубого) цвета. Альтернативно, материал в состоянии после выращивания может быть облучен и отожжен для получения материала розового цвета. Такие материалы могут быть изготовлены в виде ограненных драгоценных камней для ювелирных изделий. Альтернативно, такие материалы могут быть использованы в областях квантового зондирования и обработки информации, где снижение деформации может привести к более стабильным азотно-вакансионным дефектам и повышенной чувствительности. В еще одном альтернативном варианте такие материалы могут быть использованы в механических применениях. Во всех случаях более низкая деформация может привести к более высоким выходам синтеза, а также к улучшению качества обработки поверхности и выхода.

Краткое описание чертежей

Для лучшего понимания настоящего изобретения и для демонстрации того, как оно может быть осуществлено на практике, варианты осуществления настоящего изобретения теперь будут описаны исключительно в качестве примера со ссылкой на прилагаемые чертежи, на которых:

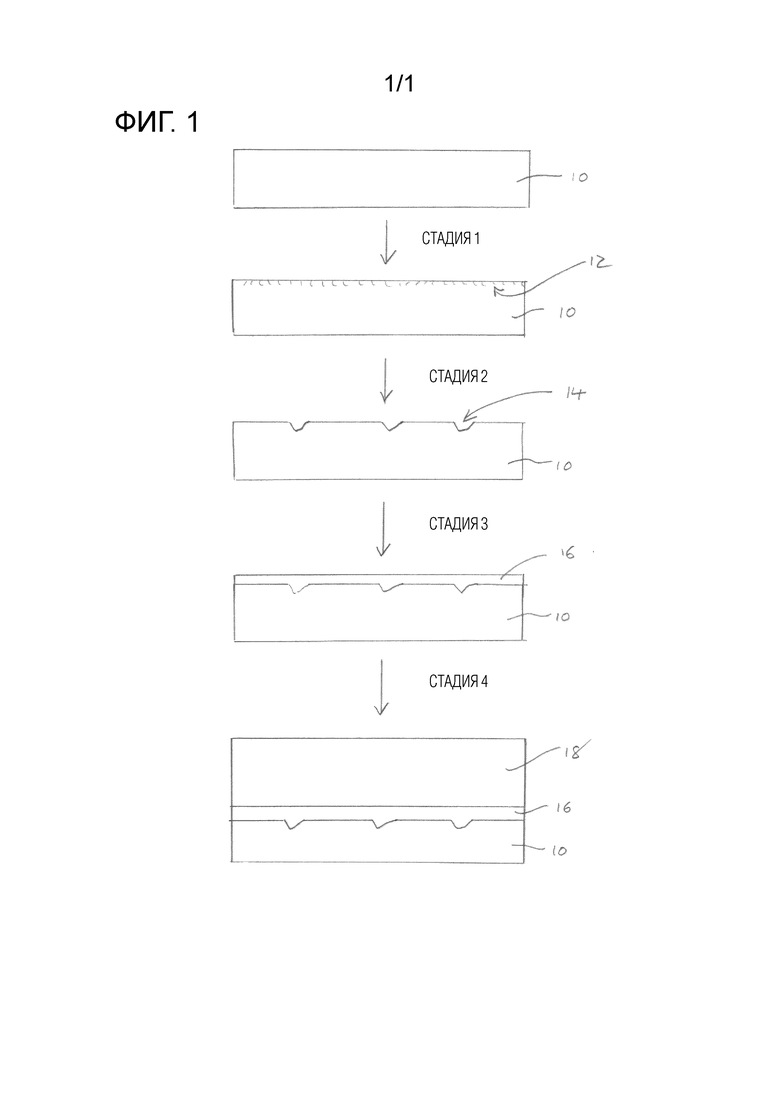

Фигура 1 иллюстрирует основные стадии, задействуемые в изготовлении монокристаллического CVD алмазного материала согласно настоящему изобретению.

Подробное описание

Как описано в разделе «Сущность изобретения» данного описания, главным в реализации настоящего изобретения является обеспечение методологии, которая позволяет получить монокристаллический CVD алмазный материал-продукт как с высоким содержанием азота, так и с низкими деформацией и двулучепреломлением.

Основная методология проиллюстрирована на фигуре 1. На стадии 1 подложку 10 механически обрабатывают до желаемых геометрической формы и качества отделки поверхности. Механическая обработка включает шлифовку до желаемой толщины и затем полировку до желаемых шероховатости и плоскостности поверхности. Такая механическая обработка вызывает поверхностное и приповерхностное повреждение 12 на поверхности роста подложки 10. Это поверхностное и приповерхностное повреждение 12 может вызывать зарождение дислокаций и создавать деформацию в монокристаллическом CVD алмазном материале, выращенном на такой поверхности. Соответственно, на стадии 2 к поверхности роста подложки 10 применяют процесс травления для удаления этого повреждения. Хотя данный процесс травления удаляет поверхностное и приповерхностное повреждение, он также вызывает образование ямок 14 на поверхности роста подложки 10, в частности там, где на подложке 10 расположены дефекты, такие как дислокации. Такие ямки 14 обычно не являются проблематичными для монокристаллического CVD алмазного материала, выращенного на такой поверхности с использованием атмосферы синтеза с низкой и контролируемой концентрацией азота, поскольку монокристаллический CVD алмазный материал имеет тенденцию заполнять ямки без зарождения дислокаций и создания деформации. Однако при использовании процесса синтеза с высокой концентрацией азота и высокой скоростью роста монокристаллический CVD алмазный материал имеет тенденцию заращивать ямки в подложке без заполнения, что приводит к нарушению сплошности алмазной решетки, создающему дислокации и деформацию. Для решения данной проблемы на стадии 3 выращивают тонкий слой 16 монокристаллического CVD алмазного материала, используя низкую и контролируемую концентрацию азота, чтобы заполнить ямки 14 на подложке 10, прежде чем переходить к процессу роста с более высокой концентрацией азота на стадии 4, дающей алмазный материал 18 с высокой концентрацией азота и низкой деформацией.

В целом, способы по настоящему изобретению включают следующие стадии:

приготовление множества монокристаллических алмазных подложек механической обработкой подложек и затем травлением подложек для удаления возникшего при механической обработке повреждения, причем поверхность роста каждой подложки имеет такую плотность дефектов, что признаки травления поверхности, относящиеся к дефектам, образованным посредством выявляющего плазмохимического травления, составляют менее 5×103/мм2;

выращивание первого слоя монокристаллического CVD алмазного материала на поверхности роста каждой монокристаллической алмазной подложки и

выращивание второго слоя монокристаллического CVD алмазного материала на первом слое монокристаллического CVD алмазного материала,

причем второй слой монокристаллического CVD алмазного материала выращивают в условиях более высокой концентрации азота, чем первый слой монокристаллического CVD алмазного материала.

Первый слой монокристаллического CVD алмазного материала может быть выращен в атмосфере синтеза, содержащей менее 5 млн-1, 3 млн-1, 1 млн-1 или 0,8 млн-1 азота. В соответствии с определенными вариантами осуществления тонкий слой монокристаллического CVD алмазного материала 16 может быть изготовлен с использованием процесса синтеза высокой чистоты (например, в соответствии с WO 2001/096633) или процесса синтеза, в котором используется низкое и контролируемое добавление азота (например, в соответствии с WO 2004/046427).

Второй слой монокристаллического CVD алмазного материала выращивают при атмосфере синтеза, содержащей более 5 млн-1, 7 млн-1, 10 млн-1, 15 млн-1, 20 млн-1 или 30 млн-1 азота, необязательно не более 300 млн-1. Первый слой может быть выращен до толщины по меньшей мере 5 микрометров и/или не более 200 микрометров. Первый слой следует выращивать в условиях, обеспечивающих заполнение дефектов в подложке, при этом сохраняя хорошую сплошность кристаллической решетки.

После выращивания исходная подложка 10 и тонкий слой монокристаллического CVD алмазного материала 16 с низкой концентрацией азота могут быть удалены (например, с помощью лазерной резки, электронного луча или каким-то другим способом), с получением самостоятельного монокристаллического CVD алмазного материала-продукта 18 с высоким содержанием азота и с низкой деформацией. Этот монокристаллический CVD алмазный материал содержит: общую концентрацию азота по меньшей мере 3 млн-1, измеренную методом масс-спектрометрии вторичных ионов (МСВИ); и низкое оптическое двулучепреломление, так что в образце монокристаллического CVD алмазного материала, имеющем площадь по меньшей мере 1,3 мм × 1,3 мм и измеренном с использованием размера пикселя площадью в диапазоне от 1×1 мкм2 до 20×20 мкм2, максимальное значение Δn[среднее] не превышает 1,5×10-4, где Δn[среднее] - среднее значение разности между показателем преломления для света, поляризованного вдоль медленной и быстрой осей, усредненной по толщине образца. Определенные варианты осуществления могут иметь максимальное значение Δn[среднее], которое не превышает 8×10-5 или даже 5×10-5, или менее. Номинально нижний предел максимального значения Δn[среднее] может составлять 1×10-7. Монокристаллический CVD алмазный материал, изготовленный с использованием описанной здесь методологии, может иметь толщину по меньшей мере 0,1 мм, 0,2 мм, 0,3 мм, 0,4 мм, 0,5 мм, 0,7 мм, 1,0 мм, 1,5 мм, 2,0 мм, 2,5 мм, 3,0 мм или 5 мм и, необязательно, не более 20 мм. Для вариантов осуществления с большей толщиной, превышающей 1 мм, образец такого материала, имеющий толщину в диапазоне от 0,5 мм до 1,0 мм, может быть извлечен и использован для измерения характеристик двулучепреломления.

Оптическое двулучепреломление может быть измерено в направлении наивысшего двулучепреломления с точностью до ±10°, которое обычно будет соответствовать направлению роста монокристаллического CVD алмазного материала, поскольку дислокации имеют тенденцию распространяться по материалу в направлении роста.

Монокристаллический CVD алмазный материал может иметь общую концентрацию азота по меньшей мере 5 млн-1, 7 млн-1, 10 млн-1, 15 млн-1, 20 млн-1 или 30 млн-1, измеренную методом масс-спектрометрии вторичных ионов (МСВИ), и, необязательно, не более 50 млн-1. Монокристаллический CVD алмазный материал может иметь концентрацию нейтрального одиночного замещающего азота (Ns0), большую 5×1017 атомов/см3, 8×1017 атомов/см3 или 1×1018 атомов/см3, измеренную методом электронного парамагнитного резонанса, и, необязательно, не более 1×1020 атомов/см3.

Материал-продукт в состоянии после выращивания может быть окрашен в коричневый цвет подобно тому, как описано в WO 2003/052177. Альтернативно, материал-продукт в состоянии после выращивания может быть окрашен в желтый цвет, например, подобно тому, как описано в WO 2011/076643. Материал в состоянии после выращивания может быть обработан после синтеза путем применения обработок отжигом, как описано в WO 2004/022821. Материал синего цвета может быть изготовлен путем облучения способом, подобным описанному в WO 2010/149779. Материал розового цвета может быть изготовлен путем облучения и отжига способом, подобным описанному в WO 2010/149775. Такие окрашенные продукты могут быть по цвету подобны тем, которые описаны в уровне техники, но с более низкой деформацией, более сравнимой с бесцветным или почти бесцветным материалом-продуктом из WO 2004/046427.

Монокристаллический CVD алмазный материал по настоящему изобретению может быть использован в ряде применений, включая оптические применения, термические применения, применения в ювелирных изделиях в виде ограненного драгоценного камня, применения квантового зондирования и обработки информации и в качестве подложек для дальнейшего CVD-роста алмазов (например, путем вертикальной нарезки для образования подложек с поверхностями роста с низким уровнем дефектов).

Хотя данное изобретение было определенно показано и описано со ссылкой на варианты осуществления, специалисту в данной области техники будет понятно, что могут быть проделаны различные изменения по форме и деталям без отклонения от объема изобретения, определяемого прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТРОЛИРУЕМОЕ ОБРАЗОВАНИЕ ДИСЛОКАЦИЙ В МОНОКРИСТАЛЛИЧЕСКОМ СИНТЕТИЧЕСКОМ АЛМАЗНОМ МАТЕРИАЛЕ | 2011 |

|

RU2550197C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОЖЕСТВА МОНОКРИСТАЛЛИЧЕСКИХ CVD СИНТЕТИЧЕСКИХ АЛМАЗОВ | 2016 |

|

RU2697556C1 |

| СИНТЕТИЧЕСКИЙ CVD АЛМАЗ | 2010 |

|

RU2516574C2 |

| МОНОКРИСТАЛЛИЧЕСКИЙ, ПОЛУЧЕННЫЙ ХОГФ, СИНТЕТИЧЕСКИЙ АЛМАЗНЫЙ МАТЕРИАЛ | 2012 |

|

RU2575205C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ АЛМАЗНЫЙ СЛОЙ БОЛЬШОЙ ТОЛЩИНЫ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ДРАГОЦЕННЫЕ КАМНИ, ИЗГОТАВЛИВАЕМЫЕ ИЗ ЭТОГО СЛОЯ | 2001 |

|

RU2287028C2 |

| СЛОЙ БЕСЦВЕТНОГО АЛМАЗА | 2006 |

|

RU2415204C2 |

| БЕСЦВЕТНЫЙ МОНОКРИСТАЛЛИЧЕСКИЙ АЛМАЗ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2473720C2 |

| КОНТРОЛИРУЕМОЕ ЛЕГИРОВАНИЕ СИНТЕТИЧЕСКОГО АЛМАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2555018C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАНТАЗИЙНО ОКРАШЕННОГО ОРАНЖЕВОГО МОНОКРИСТАЛЛИЧЕСКОГО CVD-АЛМАЗА И ПОЛУЧЕННЫЙ ПРОДУКТ | 2010 |

|

RU2497981C2 |

| МОНОКРИСТАЛЛИЧЕСКИЙ АЛМАЗНЫЙ МАТЕРИАЛ | 2010 |

|

RU2519104C2 |

Изобретение относится к синтезу монокристаллического CVD алмазного материала, который может быть использован в оптике, ювелирных изделиях, в качестве подложек для дальнейшего CVD роста алмазов, механических применениях, в области квантового зондирования и обработки информации. Раскрыт монокристаллический CVD алмазный материал, содержащий общую концентрацию азота по меньшей мере 3 млн-1, измеренную методом масс-спектрометрии вторичных ионов (МСВИ); и низкое оптическое двулучепреломление, так что в образце монокристаллического CVD алмазного материала, имеющем площадь по меньшей мере 1,3 мм × 1,3 мм и измеренном с использованием размера пикселя площадью в диапазоне от 1×1 мкм2 до 20×20 мкм2, максимальное значение Δn[среднее] не превышает 1,5×10-4, где Δn[среднее] - среднее значение разности между показателем преломления для света, поляризованного вдоль медленной и быстрой осей, усредненной по толщине образца. Способ изготовления алмазного материала включает приготовление множества монокристаллических алмазных подложек механической обработкой, травлением подложек для удаления возникшего при механической обработке повреждения, причем поверхность роста каждой подложки имеет такую плотность дефектов, что признаки травления поверхности, относящиеся к дефектам, образованным посредством выявляющего плазмохимического травления, составляют менее 5×103/мм2; выращивание первого слоя монокристаллического CVD алмазного материала на поверхности роста каждой монокристаллической алмазной подложки и выращивание второго слоя монокристаллического CVD алмазного материала на первом слое монокристаллического CVD алмазного материала, причем второй слой монокристаллического CVD алмазного материала выращивают в условиях более высокой концентрации азота, чем первый слой монокристаллического CVD алмазного материала, так что атмосфера синтеза содержит более 5 млн-1 азота. Изобретение позволяет получать высококачественный монокристаллический CVD алмазный продукт в виде толстых слоев с высокими концентрациями азота, но обладающий при этом низким двулучепреломлением и низкой деформацией. 2 н. и 16 з.п. ф-лы, 1 ил.

1. Монокристаллический CVD алмазный материал, содержащий:

общую концентрацию азота по меньшей мере 3 млн-1, измеренную методом масс-спектрометрии вторичных ионов (МСВИ); и

низкое оптическое двулучепреломление, так что в образце монокристаллического CVD алмазного материала, имеющем площадь по меньшей мере 1,3 мм × 1,3 мм и измеренном с использованием размера пикселя площадью в диапазоне от 1×1 мкм2 до 20×20 мкм2, максимальное значение Δn[среднее] не превышает 1,5×10-4, где Δn[среднее] - среднее значение разности между показателем преломления для света, поляризованного вдоль медленной и быстрой осей, усредненной по толщине образца.

2. Монокристаллический CVD алмазный материал по п.1,

причем монокристаллический CVD алмазный материал имеет толщину по меньшей мере 0,1 мм, 0,2 мм, 0,3 мм, 0,4 мм, 0,5 мм, 0,7 мм, 1,0 мм, 1,5 мм, 2,0 мм, 2,5 мм, 3,0 мм или 5 мм.

3. Монокристаллический CVD алмазный материал по п.1,

причем образец монокристаллического CVD алмазного материала, используемый для измерения двулучепреломления, имеет толщину в диапазоне от 0,5 до 1,0 мм.

4. Монокристаллический CVD алмазный материал по п.1,

причем общая концентрация азота монокристаллического CVD алмазного материала составляет по меньшей мере 5 млн-1, 7 млн-1, 10 млн-1, 15 млн-1, 20 млн-1 или 30 млн-1.

5. Монокристаллический CVD алмазный материал по п.1,

причем максимальное значение Δn[среднее] не превышает 8×10-5.

6. Монокристаллический CVD алмазный материал по п.1,

причем максимальное значение Δn[среднее] не превышает 5×10-5.

7. Монокристаллический CVD алмазный материал по п.1,

причем оптическое двулучепреломление измерено в направлении наивысшего двулучепреломления с точностью до ±10°.

8. Монокристаллический CVD алмазный материал по п.1,

причем монокристаллический CVD алмазный материал имеет концентрацию нейтрального одиночного замещающего азота (Ns0), большую 5×1017 атомов/см3, 8×1017 атомов/см3 или 1×1018 атомов/см3, измеренную методом электронного парамагнитного резонанса.

9. Монокристаллический CVD алмазный материал по п.1,

причем монокристаллический CVD алмазный материал окрашен в коричневый, желтый, синий или розовый цвет.

10. Монокристаллический CVD алмазный материал по п.1,

причем монокристаллический CVD алмазный материал выполнен в виде ограненного драгоценного камня.

11. Способ изготовления монокристаллического CVD алмазного материала по любому предшествующему пункту, включающий:

приготовление множества монокристаллических алмазных подложек механической обработкой подложек и затем травлением подложек для удаления возникшего при механической обработке повреждения, причем поверхность роста каждой подложки имеет такую плотность дефектов, что признаки травления поверхности, относящиеся к дефектам, образованным посредством выявляющего плазмохимического травления, составляют менее 5×103/мм2;

выращивание первого слоя монокристаллического CVD алмазного материала на поверхности роста каждой монокристаллической алмазной подложки и

выращивание второго слоя монокристаллического CVD алмазного материала на первом слое монокристаллического CVD алмазного материала,

причем второй слой монокристаллического CVD алмазного материала выращивают в условиях более высокой концентрации азота, чем первый слой монокристаллического CVD алмазного материала, так что атмосфера синтеза содержит более 5 млн-1 азота.

12. Способ по п.11,

причем первый слой монокристаллического CVD алмазного материала выращивают в атмосфере синтеза, содержащей менее 5 млн-1, 3 млн-1, 1 млн-1 или 0,8 млн-1 азота.

13. Способ по п.11,

причем второй слой монокристаллического CVD алмазного материала выращивают в атмосфере синтеза, содержащей более 7 млн-1, 10 млн-1, 15 млн-1, 20 млн-1 или 30 млн-1 азота.

14. Способ по п.11,

причем первый слой выращивают до толщины по меньшей мере 5 мкм.

15. Способ по п.11,

причем первый слой выращивают до толщины не более 200 мкм.

16. Способ по п.11,

причем второй слой монокристаллического CVD алмазного материала является желтым или коричневым.

17. Способ по п.11,

причем второй слой монокристаллического CVD алмазного материала облучают для получения материала синего цвета.

18. Способ по п.11,

причем второй слой монокристаллического CVD алмазного материала облучают и отжигают для получения материала розового цвета.

| EP 1920080 A2, 14.05.2008 | |||

| US 2007036921 A1, 15.02.2007 | |||

| WO 2011076643 A1, 30.06.2011 | |||

| ОКРАШЕННЫЙ АЛМАЗ | 2002 |

|

RU2314368C2 |

| WO 2010149779 A1, 29.12.2010 | |||

| WO 2010149775 A1, 29.12.2010. | |||

Авторы

Даты

2019-11-06—Публикация

2017-11-30—Подача