Перекрестная ссылка на родственные заявки

Эта заявка притязает на преимущество предварительной заявки США № 61/383697, озаглавленной «Synthesis And Composition Of Linear, High Molecular Weight, Random, Bisphenol A-Based Copoly(Phosphonate Carbonate)s That Have A Specific Phosphonate Content And A Narrow Molecular Weight Distribution», поданной 16 сентября 2010 г., и предварительной заявки США № 61/383686, озаглавленной «High Molecular Weight, Random, Bisphenol Based Copoly (Phosphonate Carbonate)s», поданной 16 сентября 2010 г., которые включены в этот документ путем ссылки в полном их объеме.

Государственные капиталовложения: Не предусмотрены

Участники соглашения о совместных исследованиях: Не предусмотрены

Включение материала, представленного на компакт-диске, посредством ссылки: Не предусмотрено

Предпосылки: Не предусмотрены

Краткое изложение сущности изобретения

Различные варианты осуществления изобретения направлены на огнестойкие/придающие огнеупорные свойства статистические сополимеры фосфоната и карбоната, получаемые с использованием, по меньшей мере, 20% мол. дифенилметилфосфоната (DPP), в расчете на общее количество компонентов переэтерификации DPP, и дифенилкарбоната (DPC), и бисфенола А (BPA), и специфического летучего катализатора переэтерификации как с высокой молекулярной массой, так и с узким молекулярно-массовым распределением. Различные другие варианты осуществления направлены на процесс и способ их изготовления с использованием DPP высокой степени чистоты и, по меньшей мере, одного специфического летучего, не содержащего металл катализатора, например тетрафенилфосфоний-фенолята (TPPP).

Другие варианты осуществления обеспечивают огнестойкие/придающие огнеупорные свойства конструкционные статистические сополимеры фосфоната и карбоната и полимерные композиции, включающие эти статистические сополимеры фосфоната и карбоната и другой олигомер или полимер. Эти сополимеры фосфоната и карбоната и полимерные композиции, как правило, могут проявлять превосходную комбинацию свойств, включающую хорошую перерабатываемость в расплаве, хорошие механические свойства, хорошую гидролитическую стабильность и хорошую термостабильность (стойкость против теплового старения), которую измеряют с помощью температуры деформации при нагреве (HDT).

Дополнительные другие варианты осуществления направлены на изделия промышленного производства, изготовленные из статистических сополимеров фосфоната и карбоната изобретения, а также из полимерных композиций, включающих статистические сополимеры фосфоната и карбоната изобретения и другой олигомер или полимер. Огнестойкие/придающие огнеупорные свойства конструкционные статистические сополимеры фосфоната и карбоната и полимерные композиции изобретения могут быть применены в качестве покрытий, или они могут быть применены для изготовления адгезивных составов, армированных волокном препрегов, отдельных пленок, волокон, пеноматериалов, формованных изделий и армированных волокном композиционных материалов. Они могут быть использованы как таковые или в любой комбинации с другими мономерами, полимерами, сополимерами, олигомерами, катализаторами и наполнителями. Огнестойкие/придающие огнеупорные свойства конструкционные статистические сополимеры фосфоната и карбоната и полимерные композиции могут быть в свою очередь использованы в качестве компонентов, субкомпонентов или частей более сложных устройств, таких как бытовая электронная техника (например, телевизоры, компьютеры, принтеры, фотокопировальные устройства, факсимильные аппараты, видеоплееры, электронные игровые системы, модемы, сотовые телефоны и ряд других электронных устройств и комплектующих деталей).

I. Подробное описание

Вышеприведенное краткое изложение сущности настоящего изобретения не предназначено для описания каждого проиллюстрированного варианта осуществления или каждого возможного внедрения настоящего изобретения. Подробное описание, которое следует ниже, конкретно иллюстрирует на примерах эти варианты осуществления.

Прежде чем рассматривать описанные композиции и способы настоящего изобретения, следует принять к сведению, что они не являются ограниченными конкретными описанными композициями, методологиями или протоколами, поскольку они могут варьироваться. Также следует принять к сведению, что терминология, используемая в описании, служит только цели описания конкретных версий или вариантов осуществления и не предназначена для ограничения их объема, который будет ограничиваться только прилагаемыми пунктами Формулы.

Также следует отметить, что, как используют в этом документе и в прилагаемых пунктах, формы единственного числа «а», «an», и «the» включают отнесение к множественному числу, если контекст не диктует ясно иное. Если не определено иначе, то все технические и научные термины, используемые в этом документе, имеют значения, идентичные значениям, которые обычно понимает средний специалист в данной области. Хотя могут быть применены в использовании на практике или в испытании раскрытых вариантов осуществления любые способы и вещества, сходные или эквивалентные способам и веществам, описанным в этом документе, далее будут описаны предпочтительные способы, устройства и вещества.

«Необязательный» или «необязательно» означает, что последовательно описанное явление или обстоятельство может происходить или может не происходить и что описание включает примеры, где это явление происходит, и примеры, где оно не происходит.

«В значительной мере не» означает, что последовательно описанное явление может происходить, по большей мере, приблизительно менее 10% времени или последовательно описываемый компонент может составлять, по большей мере, приблизительно менее 10% всей композиции, в некоторых вариантах осуществления, и в других, по большей мере, приблизительно менее 5%, и в дополнительных других, по большей мере, приблизительно менее 1%.

Термин «карбонат», как используется в этом документе, дан в его общепринятом значении, например в значении соли угольной кислоты, содержащей двухвалентную, отрицательно заряженную радикальную группу СО или незаряженный сложный эфир этой кислоты. «Диарил-карбонат» представляет собой карбонат с, по меньшей мере, двумя арильными группами, связанными с радикальной группой СО, где преобладающим примером диарил-карбоната является дифенил-карбонат; однако определение диарил-карбоната не ограничено этим конкретным примером.

Термин «ароматический дигидроксид», как полагают, охватывает любые ароматические соединения с, по меньшей мере, двумя замещениями посредством присоединенных гидроксильных групп. Примеры «ароматических гидроксидов» включают бензол-диолы, такие как гидрохинон и любой бисфенол или бисфенол-содержащие соединения, но не ограничиваются этим.

Термин «алкил» или «алкильная группа» относится к разветвленному или неразветвленному углеводороду или группе с 1-20 атомами углерода, такой как метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, октил, децил, тетрадецил, гексадецил, эйкозил, тетракозил и тому подобное, но не ограничивается этим. «Циклоалкил» или «циклоалкильные группы» являются разветвленными или неразветвленными углеводородами, в которых все или некоторые из углеродов расположены в кольце, такими как циклопентил, циклогексил, метилциклогексил и тому подобное, но не ограничиваются этим. Термин «низший алкил» включает алкильную группу с 1-10 атомами углерода.

Термин «арил» или «арильная группа» относится к одновалентным ароматическим углеводородным радикальным группам или к группам, состоящим из одного или более конденсированных колец, в которых, по меньшей мере, одно кольцо является ароматическим по характеру. Арилы могут включать фенильные, нафтильные, бифенильные кольцевые системы и тому подобное, но не ограничиваются этим. Арильная группа может быть незамещенной или замещенной разнообразными заместителями, включающими алкил, алкенил, галогенид, бензиловый, алкиловый или ароматический простой эфир, нитрогруппу, цианогруппу и тому подобное и их комбинации, но не ограничивающимися этим.

«Заместитель» относится к молекулярной группе, которая замещает водород в соединении и может включать трифторметил, нитрогруппу, цианогруппу, С1-С20 алкил, ароматическую группу или арил, галогенид (F, Cl, Br, I), С1-С20 алкиловый простой эфир, бензилгалогенид, бензиловый простой эфир, ароматический или ариловый простой эфир, гидроксигруппу, алкоксигруппу, аминогруппу, алкиламиногруппу (-NHR'), диалкиламиногруппу (-NR'R'') или другие группы, которые не оказывают влияние на образование диарил-алкилфосфоната, но не ограничивается этим.

Как определено в этом документе, «арилол» или «арилольная группа» представляет собой арильную группу с гидроксилом, ОН, группой-заместителем на арильном кольце. Неограничивающие примеры арилола составляют фенол, нафталин и тому подобное. Самые разнообразные арилолы могут быть использованы в вариантах осуществления изобретения и являются коммерчески доступными.

Термин «алканол» или «алканольная группа» относится к соединению, включающему алкил с 1-20 атомами углерода или более, имеющий, по меньшей мере, одну гидроксильную группу-заместитель. Примеры алканолов включают метанол, этанол, 1- и 2-пропанол, 1,1-диметилэтанол, гексанол, октанол и тому подобное, но не ограничиваются этим. Алканольные группы могут быть необязательно замещены заместителями так, как описано выше.

Термин «алкенол» или «алкенольная группа» относится к соединению, включающему алкен с 2-20 атомами углерода или более, имеющий, по меньшей мере, одну гидроксильную группу-заместитель. Гидроксил может быть расположен в любой изомерной конфигурации (цис- или транс-). Алкенолы могут быть дополнительно замещены одним или более заместителями так, как описано выше, и могут быть использованы вместо алканолов в некоторых вариантах осуществления изобретения. Алкенолы известны специалистам в данной области, и многие являются коммерчески легко доступными.

Термины «пламезамедляющий», «огнестойкий», «пожаростойкий» или «пожаростойкость», как используют в этом документе, означают, что композиция проявляет ограничивающий кислородный индекс (LOI), равный, по меньшей мере, 27. В дополнение к тому, эти термины могут иметь отношение к критериям V0, V1 или V2 эталонного стандарта горючести для композиций материалов электронных изделий UL-94.

Термин «гидролитическая стабильность», который используют в этом документе, определяют как способность полимера быть устойчивым к гидролизу в испытании кипячением образца в воде. Способность быть устойчивым к гидролизу может быть измерена с помощью изменения относительной вязкости после воздействия, которое указывает на изменение молекулярной массы. Например, образец чистой смолы может быть помещен в чистую воду (трижды дистиллированную) на период времени вплоть до 168 часов в условия кипячения с обратным холодильником при нормальном давлении. Через определенные промежутки времени образцы могут быть изъяты, и относительная вязкость (ŋrel) может быть определена путем растворения образца в дихлорметане при 25°С при концентрации 0,5 г полимера/литр и путем измерения вязкости раствора на вискозиметре Уббелоде. Значительное изменение значения ŋrel после кипячения в воде служит показателем изменения молекулярной массы полимера вследствие гидролиза. Как результат этого испытания, полимер с хорошей гидролитической стабильностью не будет показывать значительное изменение значения ŋrel.

«Молекулярная масса», как используют в этом документе, может быть определена с помощью относительной вязкости (ŋrel) и/или гель-проникающей хроматографии (GPC). «Относительную вязкость» полимера измеряют путем растворения известного количества полимера в растворителе и путем сравнения времени, которое потребуется для этого раствора и для чистого растворителя для того, чтобы пройти через специально сконструированный капилляр (вискозиметр) при постоянной температуре. Относительная вязкость является мерой, которая служит показателем молекулярной массы полимера. Также хорошо известно, что снижение относительной вязкости указывает на снижение молекулярной массы, а снижение молекулярной массы вызывает потерю механических свойств, таких как прочность и ударная вязкость. GPC предоставляет информацию о молекулярной массе и молекулярно-массовом распределении полимера. Известно, что молекулярно-массовое распределение полимера является важным в отношении свойств, таких как термоокислительная стабильность (вследствие различного количества концевых групп), ударная вязкость, текучесть расплава и огнестойкость, например полимеры с низкой молекулярной массой при горении в большей степени стекают по каплям.

Термин «ударная вязкость», как используют в этом документе, определяют качественно на пленке или на сформованном образце.

Поликарбонаты (PC) представляют собой хорошо известные конструкционные термопластичные материалы, которые имеют превосходную комбинацию свойств, как например, высокую температуру деформации при нагреве (HDT), низкую красящую способность, прозрачность, перерабатываемость в расплаве и исключительную ударную вязкость. Эти материалы используют в самых разнообразных применениях и производят в промышленности в огромных количествах. Однако поликарбонаты не обладают необходимой огнестойкостью, и по-прежнему существует потребность и необходимость в огнестойких PCs, которые при этом сохраняют свои другие преимущественные свойства. Для придания огнестойкости этим материалам были использованы разнообразные подходы, но эти подходы были весьма неудачны, так как они ухудшали важные внутренние свойства, которыми обладают PCs.

Во всех материалах известного уровня техники, касающихся статистических сополимеров фосфоната и карбоната, получаемых реакцией поликонденсации DPC, DPP и BPA в расплаве, образование статистического сополимера высокой молекулярной массы на основе BPA только с узким молекулярно-массовым распределением не было достигнуто. Другой регулярной проблемой, возникающей в результате использования DPP в комбинации с поликарбонатами, является сниженная гидролитическая стабильность синтезированного продукта. Таким образом, существует потребность в новом процессе и в новом способе получения сополимеров фосфоната и карбоната, содержащих значительные количества DPP и проявляющих улучшенную гидролитическую стабильность по сравнению с материалами, известными в существующем уровне техники.

Варианты осуществления изобретения, как правило, относятся к статистическому сополимеру фосфоната и карбоната и к процессам и к способам их изготовления с использованием поликонденсации в расплаве. В некоторых вариантах осуществления эти статистические сополимеры фосфоната и карбоната могут включать, по меньшей мере, 20% мол. диарил-алкилфосфоната высокой степени чистоты или необязательно замещенного диарил-алкилфосфоната, один или более диарил-карбонатов и один или более ароматических дигидроксидов, где мольный процент диарил-алкилфосфоната высокой степени чистоты дан в расчете на общее количество компонентов переэтерификации, то есть общего количества диарил-алкилфосфонатов и общего количества диарил-карбонатов. Термин «статистические» означает, что мономеры сополимеров фосфоната и карбоната в различных вариантах осуществления внедряются в полимерную цепь по случайному закону. Следовательно, полимерная цепь может включать чередующиеся фосфонатные и карбонатные мономеры, связанные ароматическим дигидроксидом, и/или различные сегменты, в которых несколько фосфонатных или несколько карбонатных мономеров образуют олигофосфонатные или полифосфонатные или олигокарбонатные или поликарбонатные сегменты. Кроме того, длина различных олиго- или полифосфонатных, олиго- или поликарбонатных сегментов может варьироваться в отдельно взятых сополимерах фосфоната и карбоната.

Фосфонатное и карбонатное содержание в сополимерах фосфоната и карбоната может варьироваться между вариантами осуществления, и варианты осуществления не ограничены фосфонатным и/или карбонатным содержанием или диапазоном фосфонатного и/или карбонатного содержания. Например, в некоторых вариантах осуществления сополимеры фосфоната и карбоната могут иметь содержание фосфора, которое служит показателем фосфонатного содержания, составляющее от приблизительно 1% до приблизительно 20% по массе относительно всего сополимера фосфоната и карбоната, и в других вариантах осуществления содержание фосфора в сополимерах фосфоната и карбоната изобретения может составлять от приблизительно 2% до приблизительно 10% по массе относительно всего полимера.

Сополимеры фосфоната и карбоната различных вариантов осуществления показывают как высокую молекулярную массу, так и узкое молекулярно-массовое распределение (то есть низкую полидисперсность). Например, в некоторых вариантах осуществления сополимеры фосфоната и карбоната могут иметь средневесовую молекулярную массу (Mw) от приблизительно 10000 г/моль до приблизительно 100000 г/моль, которая определена с помощью ŋrel или методом GPC, и в других вариантах осуществления сополимеры фосфоната и карбоната могут иметь Mw от приблизительно 12000 до приблизительно 80000 г/моль, которая определена с помощью ŋrel или методом GPC. Среднечисловая молекулярная масса (Mn) в таких вариантах осуществления может составлять от приблизительно 5000 г/моль до приблизительно 50000 г/моль или от приблизительно 8000 г/моль до приблизительно 15000 г/моль, и в некоторых вариантах осуществления Mn может быть больше чем приблизительно 9000 г/моль. Узкое молекулярно-массовое распределение (то есть Mw/Mn) для таких сополимеров фосфоната и карбоната может составлять от приблизительно 2 до приблизительно 7 в некоторых вариантах осуществления и от приблизительно 2 до приблизительно 5 в других вариантах осуществления. В дополнительных других вариантах осуществления статистические сополимеры фосфоната и карбоната могут иметь относительную вязкость от приблизительно 1,10 до приблизительно 1,40.

Не желая быть связанными какой бы то ни было теорией, полагают, что применение диарил-алкилфосфоната или необязательно замещенного диарил-алкилфосфоната высокой степени чистоты и в конкретных вариантах осуществления DPP высокой степени чистоты в получении сополимеров фосфоната и карбоната изобретения может обеспечить улучшенные свойства по сравнению со статистическими сополимерами известного уровня техники. Диарил-алкилфосфонат или необязательно замещенный диарил-алкилфосфонат и DPP «высокой степени чистоты» в различных вариантах осуществления могут включать общие кислотные компоненты в количестве менее чем приблизительно 0,15% по массе, менее чем приблизительно 0,10% по массе и в некоторых вариантах осуществления менее чем приблизительно 0,05% по массе. Такие кислотные компоненты известны в данной области и могут включать фосфорную кислоту, фосфоновую кислоту, метил-фосфоновую кислоту и монофениловый сложный эфир метил-фосфоновой кислоты, но не ограничиваются этим. Так как количества диарил-алкилфосфоната или необязательно замещенного диарил-алкилфосфоната или DPP, используемые в приготовлении статистических сополимеров изобретения, включают низкие уровни таких кислотных компонентов, то статистические сополимеры фосфоната и карбоната, полученные с использованием этих фосфонатных мономеров высокой степени чистоты, могут включать значительно сниженные уровни загрязняющих примесей на основе кислотных компонентов. В некоторых вариантах осуществления статистические сополимеры фосфоната и карбоната могут по существу не включать загрязняющие примеси на основе кислотных компонентов, и в других вариантах осуществления статистические сополимеры фосфоната и карбоната могут включать, например, общее количество кислотных компонентов, составляющее менее чем приблизительно 0,15% по массе, менее чем приблизительно 0,10% по массе и в некоторых вариантах осуществления менее чем приблизительно 0,05% по массе.

Статистические сополимеры фосфоната и карбоната согласно изобретению, как правило, демонстрируют высокую молекулярную массу и узкое молекулярно-массовое распределение, что, в свою очередь, может придавать этим материалам превосходную комбинацию свойств. Например, статистические сополимеры фосфоната и карбоната согласно вариантам осуществления, как правило, обладают ударной вязкостью (являются жесткими), являются чрезвычайно огнестойкими и проявляют превосходную гидролитическую стабильность. Кроме того, сополимеры фосфоната и карбоната согласно вариантам осуществления, как правило, проявляют превосходную комбинацию технологических характеристик, включающих, например, хорошие термические и механические свойства.

В некоторых вариантах осуществления статистические сополимеры фосфоната и карбоната согласно изобретению могут быть использованы как таковые в качестве конструкционного полимера, и в других вариантах осуществления статистические сополимеры фосфоната и карбоната могут быть применены в качестве добавок, которые комбинируют с другими полимерами для обеспечения огнестойкости без ухудшения других важных свойств. Некоторые варианты осуществления включают изделия промышленного производства и покрытия, полученные из статистических сополимеров фосфоната и карбоната согласно изобретению как таковых или в комбинации с другим полимером. В дополнительных других вариантах осуществления конструкционные полимеры из статистических сополимеров фосфоната и карбоната согласно изобретению и полимерных композиций, включающих статистические сополимеры фосфоната и карбоната согласно изобретению, могут быть скомбинированы с армирующим веществом, таким как, например, стекло, технический углерод, карбид кремния, органические волокна и тому подобное и их комбинации, для получения композиционных материалов, имеющих преимущественную комбинацию огнестойкости и размерной стабильности, при одновременном сохранении высокой температуры деформации при нагреве (HDT), близкой HDT немодифицированного конструкционного полимера.

Другие варианты осуществления направлены на способы и процессы для получения статистических сополимеров фосфоната и карбоната. Например, в некоторых вариантах осуществления такие способы могут включать стадии соединения одного или более диарил-алкилфосфонатов или необязательно замещенных диарил-алкилфосфонатов, одного или более диарил-карбонатов, одного или более ароматических дигидроксидов и катализатора переэтерификации и проведения реакционного взаимодействия одного или более диарил-алкилфосфонатов или необязательно замещенных диарил-алкилфосфонатов, одного или более диарил-карбонатов, одного или более ароматических дигидроксидов и катализатора переэтерификации в расплаве. В таких вариантах осуществления диарил-алкилфосфонат может представлять собой диарил-алкилфосфонат высокой степени чистоты и может быть обеспечен в количестве, по меньшей мере, 20% мол. в расчете на общее количество компонентов переэтерификации диарил-алкилфосфоната и диарил-карбоната в комбинации с бифенолом BPA. В некоторых вариантах осуществления диарил-алкилфосфонат может представлять собой DPP. Как рассмотрено выше, диарил-алкилфосфонат или необязательно замещенный диарил-алкилфосфонат высокой степени чистоты в различных вариантах осуществления может включать все кислотные компоненты в количестве менее чем приблизительно 0,15% по массе, менее чем приблизительно 0,10% по массе и в некоторых вариантах осуществления менее чем приблизительно 0,05% по массе.

Поликонденсацию различных вариантов осуществления выполняют с помощью процесса переэтерификации в расплаве, который проводят под вакуумом. Не желая быть связанными какой бы то ни было теорией, полагают, что проведение переэтерификации под вакуумом может предусматривать удаление летучих побочных продуктов. Переэтерификация в расплаве может быть проведена непрерывным или многостадийным (прерывным) способом, и в некоторых вариантах осуществления переэтерификация в расплаве может быть проведена с использованием непрерывного процесса. Получение диарил-карбоната, используемого в процессе переэтерификации в расплаве для ароматических поликарбонатов и сополимеров фосфоната и карбоната, например, с помощью процесса на границе раздела фаз описано в общем по своей сути в литературе, см., например, публикацию в Chemistry and Physics of Polycarbonates, Polymer Reviews, H. Schnell, Vol. 9, John Wiley and Sons, Inc. (1964), pages 50/51, которая таким образом включена путем ссылки в полном своем объеме в этот документ.

Переэтерификация в расплаве может быть проведена в одну стадию или в несколько стадий. Например, в некоторых вариантах осуществления способ может включать стадию предварительной конденсации, в которой дигидроксиарильное соединение (бисфенол) подвергают реакции с диарил-карбонатом и диарил-алкилфосфонатом с использованием, по меньшей мере, одного летучего катализатора, с отделением фенола, образованного в ходе конденсации, и в некоторых вариантах осуществления способ может включать постреакционную стадию обработки, в которой увеличивают молекулярную массу конденсата после предварительной конденсации с использованием одной или более стадий упаривания реакционной массы в выпарном аппарате. Число реакционных стадий не ограничено, и в различных вариантах осуществления число реакционных стадий может быть от 2 до 10, от 3 до 8, и в некоторых вариантах осуществления от 5 до 7.

В некоторых вариантах осуществления реакционная температура для каждой стадии способа может составлять от приблизительно 150°С до приблизительно 400°С, и в других вариантах осуществления реакционная температура для каждой стадии способа может составлять от приблизительно 180°С до приблизительно 330°С. В таких вариантах осуществления время пребывания на каждой стадии может составлять от приблизительно 15 минут до приблизительно 6 часов, и давление на каждой стадии может быть от приблизительно 250 миллибар до приблизительно 0,01 миллибар. В некоторых вариантах осуществления реакционная температура может повышаться от одной стадии к другой и давление может снижаться от одной стадии к последующей. В вариантах осуществления, включающих двухстадийный процесс, реакцию переэтерификации ароматического дигидроксида, диарил-карбоната, диарил-алкилфосфоната и, по меньшей мере, одного катализатора в расплаве предпочтительно проводят в две стадии. На первой стадии плавление ароматического дигидроксида, диарил-карбоната и диарил-алкилфосфоната может быть проведено при температуре от приблизительно 80°С до приблизительно 250°С, от приблизительно 100°С до приблизительно 230°С и в некоторых вариантах осуществления от приблизительно 120°С до приблизительно 190°С. Первая стадия может быть проведена при атмосферном давлении и может быть проведена в течение периода времени от приблизительно 0 часов до приблизительно 5 часов и некоторых вариантах осуществления от приблизительно 0,25 часа до приблизительно 3 часов. После плавления к расплаву может быть добавлен катализатор, и могут быть получены соолигомеры фосфоната и карбоната из ароматического дигидроксида, диарил-карбоната и диарил-алкилфосфоната в результате создания вакуума (вплоть до приблизительно 2 мм рт.ст.), повышения температуры (вплоть до приблизительно 260°С), и отгонки монофенола, получаемого в качестве побочного продукта поликонденсации. Соолигомер фосфоната и карбоната, таким образом полученный, может иметь среднюю молекулярную массу Mw (определяемую измерением относительной вязкости раствора в дихлорметане или в смесях с равными количествами по массе фенола/орто-дихлорфенола с калибровкой по светорассеянию) в диапазоне от приблизительно 2000 до приблизительно 18000 и в некоторых вариантах осуществления от приблизительно 4000 до приблизительно 15000. В таких вариантах осуществления из процесса может быть извлечено вплоть до приблизительно 80% монофенола.

На второй стадии сополимер фосфоната и карбоната может быть получен из соолигомеров фосфоната и карбоната, полученных на первой стадии в результате увеличения реакционной температуры от приблизительно 250°С до 320°С или от приблизительно 270°С до приблизительно 295°С и снижения давления до менее чем приблизительно 2 мм рт.ст. Побочные продукты, монофенолы, могут быть извлечены на второй стадии. Количество монофенола, которое получается на второй стадии, может быть меньшим, чем количество монофенола, получаемое на первой стадии, поскольку монофенол является результатом потери концевых групп в соолигомерах фосфоната и карбоната и в сополимерах фосфоната и карбоната в этой реакции. Например, количество получаемого монофенола может составлять менее приблизительно 5%, менее приблизительно 2% или менее приблизительно 1% относительно количества монофенола, которое получается на первой стадии.

Способы различных вариантов осуществления могут быть осуществлены с использованием периодического режима или непрерывного режима, например, в реакторах с перемешиванием, тонкопленочных испарителях, в выпарных аппаратах с падающей пленкой, в реакторах с перемешиванием с каскадным подключением, в экструдерах, в смесителях, простых дисковых реакторах, в дисковых реакторах для веществ высокой вязкости и в их комбинациях. Устройства, аппараты и реакторы, подходящие для отдельно взятых стадий упаривания реакционной смеси, могут зависеть от течения процесса и могут включать теплообменники, установки мгновенного испарения, сепараторы, колонки, выпарные аппараты, контейнеры с перемешиванием, реакторы и любые другие промышленно выпускаемые аппараты, которые обеспечивают необходимое время пребывания при выбранных температурах и давлениях, но не ограничиваться этим. Выбранные устройства должны обеспечивать необходимый приход тепла в реактор и должны быть сконструированы так, чтобы они подходили для постоянно увеличивающейся вязкости в расплаве. Различные устройства могут быть подключены друг к другу через насосы, трубопроводы, клапаны и тому подобное и их комбинации. Трубопроводы между всеми элементами оборудования предпочтительно являются по возможности максимально короткими, и число изгибов в трубах сохраняют по возможности максимально небольшим для того, чтобы избежать необязательного увеличения периодов времени пребывания.

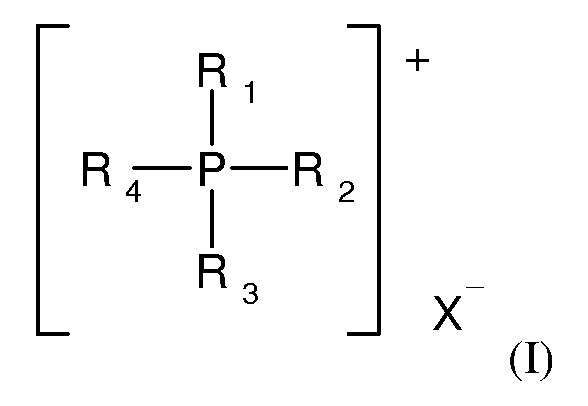

Варианты осуществления изобретения не ограничены конкретным катализатором переэтерификации, и любой катализатор переэтерификации, известный в данной области, может быть использован в способах, описанных выше. Однако в некоторых вариантах осуществления катализатор может представлять собой летучий катализатор и в других вариантах осуществления не содержащий металл летучий катализатор. В конкретных вариантах осуществления катализаторы могут быть летучими соединениями общей формулы I:

где

R1, R2, R3 и R4 представляют собой, каждый, независимо, С1-С18 алкилены, С6-С10 арилы или С5-С6 циклоалкилы; и

Х- представляет собой анион, где соответствующая пара кислота-основание Н++Х-→НХ, имеет рКb<11. Неограничивающие примеры катализаторов, попадающих в группу соединений, охватываемых формулой I, включают тетрафенилфосфоний-фторид, тетрафенилфосфоний-тетрафенилборат и тетрафенилфосфоний-фенолят, но не ограничиваются этим. В некоторых вариантах осуществления катализатор может представлять собой тетрафенилфосфоний-фенолят. Количество катализатора формулы I, обеспечиваемое для реакции, может варьироваться от одного варианта осуществления к другому и может составлять, например, 10-2-10-8 моль на моль ароматического дигидроксида или 10-3-10-6 моль на моль ароматического дигидроксида.

В некоторых вариантах осуществления реакция может дополнительно включать один или более сокатализаторов, которые могут быть обеспечены в дополнение к одному или более катализаторам для увеличения скорости полимеризации. Такие сокатализаторы могут представлять собой, например, соли, включающие соли щелочных металлов и соли щелочноземельных металлов, такие как, например, гидроксиды, алкоксиды и арилоксиды лития, натрия и калия. В некоторых вариантах осуществления соль щелочного металла может представлять собой гидроксид, алкоксид или арилоксид натрия, и в некоторых вариантах осуществления сокатализатором может быть гидроксид натрия и фенолят натрия. Количество обеспечиваемого сокатализатора может варьироваться и может составлять, например, от приблизительно 1 мкг/кг до приблизительно 200 мкг/кг, от 5 мкг/кг до 150 мкг/кг и в некоторых вариантах осуществления от приблизительно 10 мкг/кг до приблизительно 125 мкг/кг, в расчете в каждом случае на массу используемого ароматического дигидроксида, вычисленное в каждом случае по натрию. В некоторых вариантах осуществления сополимеры фосфоната и карбоната изобретения могут быть получены без сокатализаторов.

Не желая быть связанными какой бы то ни было теорией, полагают, что применение диарил-алкилфосфоната высокой степени чистоты в получении сополимеров фосфоната и карбоната могут обеспечить особенно преимущественные свойства, включающие улучшенную перерабатываемость в расплаве, улучшенные механические свойства, улучшенную гидролитическую стабильность и улучшенную термостабильность (стойкость против теплового старения), которую оценивают измерением температуры деформации при нагреве (HDT), в сравнении с сополимерами фосфоната и карбоната, полученными с использованием диарил-алкилфосфонатов меньшей степени чистоты, которые описаны ранее, и эти улучшенные свойства лучше, чем можно было бы ожидать, основываясь на предшествующих описаниях сополимеров фосфоната и карбоната. Диарил-алкилфосфонаты высокой степени чистоты, используемые в вариантах осуществления описываемых выше, могут иметь общее содержание кислотных компонентов, составляющее менее приблизительно 0,15% по массе, менее приблизительно 0,10% по массе и в некоторых вариантах осуществления менее приблизительно 0,05% по массе, тогда как диарил-алкилфосфонаты, используемые прежде, имели общее содержание кислотных компонентов, составляющее более приблизительно 0,20% по массе или приблизительно 0,19% по массе. В конкретных вариантах осуществления сополимеры фосфоната и карбоната могут быть получены, по меньшей мере, с 20% мол. диарил-алкилфосфонатов высокой степени чистоты в расчете на общее количество компонентов переэтерификации (диарил-алкилфосфонат и диарил-карбонат). В некоторых вариантах осуществления такие сополимеры фосфоната и карбоната могут быть получены с помощью летучего катализатора переэтерификации, и свойства сополимеров фосфоната и карбоната согласно изобретению могут быть дополнительно улучшены в том случае, когда бисфенол представляет собой только BPA.

В некоторых вариантах осуществления монофенолы, удаляемые во время переэтерификации ароматического дигидроксида, диарил-карбоната, диарил-алкилфосфоната при получении сополимера фосфоната и карбоната, могут быть очищены и выделены до использования в синтезе диарил-карбоната. Сырые монофенолы, выделенные во время переэтерификации, могут быть загрязнены, в том числе диарил-карбонатами, диарил-алкилфосфонатами, ароматическим дигидроксидом, салициловой кислотой, изопропенилфенолом, фенил-феноксибензоатом, ксантоном, гидроксимоноарил-карбонатом и тому подобным, в зависимости от условий переэтерификации и условий перегонки. Очистка может быть осуществлена с помощью обычных процессов очистки, например с помощью перегонки или перекристаллизации. Степень чистоты монофенолов после очистки может составлять более 99%, более 99,8% или более 99,95%.

Статистические сополимеры фосфоната и карбоната согласно изобретению могут быть использованы как таковые или в комбинации с другими полимерными материалами, включающими олигомеры, сополимеры и полимеры одних и тех же или других веществ. Например, в некоторых вариантах осуществления сополимеры фосфоната и карбоната согласно изобретению могут быть скомбинированы с одним или более конструкционными пластиками для товаров широкого потребления для придания огнестойкости без значительного ухудшения технологических характеристик или гидролитической или термической стабильности. Конструкционные пластики, которые используют в этой заявке, включают как термопластики, так и термоотверждающиеся смолы и могут включать поликарбонаты, эпоксиды, полимеры-производные, полиэпоксиды (например, полимеры, получающиеся в результате реакционного взаимодействия одного или более эпоксидных мономеров или олигомеров с одним или более удлинителями цепей или отверждающими агентами, такими как моно- или многофункциональный фенол, амин, бензоксазин, ангидрид или их комбинация), бензоксазины, полиакрилаты, полиакрилонитрилы, сложные полиэфиры, такие как поли(этилен-терефталат), поли(триметилен-терефталат) и поли(бутилен-терефталат), ненасыщенные сложные полиэфиры, полиамиды, полистиролы, включающие полистирол с высокой ударной вязкостью, полимочевины, полиуретаны, полифосфонаты, полифосфаты, поли(акрилонитрил-бутадиен-стирол)ы, полиимиды, полиарилаты, поли(арилен-эфир)ы, полиэтилены, полипропилены, полифенилен-сульфиды, полимеры виниловых сложных эфиров, бис-малеимидные полимеры, полиангидриды, жидкие кристаллические полимеры, целлюлозные полимеры или любую их комбинацию (коммерчески доступные, например, в Sabic Plastics, Pittsfield, MA; Rohm & Haas Co., Philadelphia, PA; Bayer Corp. - Polymers, Akron, OH; Reichold; DuPont; Huntsman LLC, West Deptford, NJ; BASF Corp., Mount Olive, NJ; Dow Chemical Co., Midland, MI; GE Plastics; DuPont; Bayer; Dupont; ExxonMobil Chemical Corp., Houston, TX; ExxonMobil; Mobay Chemical Corp., Kansas City, KS; Goodyear Chemical, Akron, OH; BASF Corp.; 3M Corp., St. Paul, MN; Solutia, Inc., St. Louis, MO; DuPont; и Eastman Chemical Co., Kingsport, TN соответственно), но не ограничиваются этим. В конкретных вариантах осуществления сополимеры фосфоната и карбоната согласно изобретению могут быть применены в комбинации с полиэпоксидами.

В других вариантах осуществления композиции конструкционных полимеров изобретения, которые включают сополимеры фосфоната и карбоната согласно изобретению как таковые или сополимеры фосфоната и карбоната согласно изобретению в комбинации с другим конструкционным полимером, таким как конструкционные полимеры, описанные выше, могут включать один или более дополнительных компонентов или добавок, обычно используемых с этими материалами, таких как, например, наполнители, волокна, поверхностно-активные вещества, органические связующие, полимерные связующие, сшивающие добавки, агенты реакции сочетания, добавки, препятствующие стеканию каплями во время горения полимеров, такие как фторированные полиолефины, кремнийорганические соединения, и арамидные волокна, смазочные вещества, разделительные добавки для облегчения выемки изделий из пресс-форм, такие как пентаэритрит-тетрастеарат, зародышеобразующие добавки, антистатические добавки, такие как токопроводящие сажи, углеродные волокна, углеродные нанотрубки, и органические антисептики, такие как полиалкиленовые простые эфиры, алкилсульфонаты, и полиамидсодержащие полимеры, катализаторы, окрашивающие вещества, чернила, красители, антиоксиданты, стабилизаторы и тому подобное и любые их комбинации. В таких вариантах осуществления один или более дополнительных компонентов или добавок могут составлять от приблизительно 0,001% масс. до приблизительно 1% масс., от приблизительно 0,005% масс. до приблизительно 0,9% масс., от приблизительно 0,005% масс. до приблизительно 0,8% масс., от приблизительно 0,004% масс. до приблизительно 0,8% масс. и в конкретных вариантах осуществления от приблизительно 0,04% масс. до приблизительно 0,6% масс. в расчете на массу всей композиции. В других вариантах осуществления дополнительные компоненты, такие как стекловолокно или другие волокна, могут быть обеспечены в высоких концентрациях. Например, в некоторых вариантах осуществления сополимеры фосфоната и карбоната могут включать вплоть до приблизительно 30% масс. стекловолокна, и в других вариантах осуществления сополимеры фосфоната и карбоната согласно изобретению могут включать от приблизительно 5% масс. до приблизительно 30% масс., от приблизительно 10% масс. до приблизительно 25% масс., или от приблизительно 15% масс. до приблизительно 20% масс. стекловолокна.

Композиции, включающие сополимеры фосфоната и карбоната и другие конструкционные полимеры и/или дополнительные компоненты или добавки, могут быть получены с помощью обычно применяемого средства. Например, в некоторых вариантах осуществления соответственные составляющие могут быть смешаны известным способом и подвергнуты замешиванию в расплаве и/или экструзии в расплаве при температурах, таких как от приблизительно 200°С до приблизительно 400°С, в обычных установках, таких как закрытые смесители, экструдеры или двухшнековые установки. Смешение отдельно взятых составляющих может быть осуществлено либо последовательно, либо одновременно и либо при приблизительно комнатной температуре (приблизительно 20°С), либо при более высокой температуре. Например, в некоторых вариантах осуществления конструкционный пластик и/или все дополнительные компоненты или добавки могут быть введены в сополимер фосфоната и карбоната замешиванием. В других вариантах осуществления отдельно взятые составляющие могут быть введены в расплав сополимера фосфоната и карбоната по отдельности на различных стадиях процесса получения. Так, например, добавки могут быть введены во время или в конце переэтерификации ароматических дигидроксидов органическими карбонатами и дифенилметил-фосфонатом, до или во время образования соолигомеров фосфоната и карбоната или до или после поликонденсации соолигомеров фосфоната и карбоната, в расплав сополимера фосфоната и карбоната. Форма введения соединений согласно изобретению не ограничена. Например, конструкционные пластики и/или дополнительные компоненты или добавки могут быть добавлены в форме твердых веществ, например в форме порошка, в форме концентрата в поликарбонатном порошке в растворе. В промышленных вариантах осуществления экструдер с поперечной головкой может эксплуатироваться с производительностью, например, 200-1000 кг сополимера фосфоната и карбоната в час.

Полимерные композиции изобретения могут быть применены в качестве покрытий или адгезивов, или они могут быть использованы в изготовлении изделий, таких как отдельные пленки, препреги, волокна, пеноматериалы, формованные изделия и армированные волокном композиционные материалы. В случае армированных волокном композиционных материалов армирующий материал может быть в форме непрерывных, тканых или резаных волокон, включающих стекловолокно, углеродное волокно, волокно из карбида кремния и органические волокна или их комбинации, но не ограниченных этим. Эти изделия могут хорошо подходить для ряда применений в качестве элементов-подложек, электрических деталей, электрических разъемных соединителей, ламинированных плит для печатной разводки, корпусов, простейших элементов и деталей в товарах широкого потребления, которые должны соответствовать стандарту по технике безопасности (UL) или другим типовым стандартам огнестойкости.

Статистические сополимеры фосфоната и карбоната, полученные так, как описано выше, или композиции конструкционных полимеров, включающие статистические сополимеры фосфоната и карбоната согласно изобретению и конструкционный полимер, как правило, являются самогасящимися, то есть они прекращают горение при удалении из пламени, и любые капли, получающиеся при плавлении в пламени, прекращают горение и почти мгновенно гасятся и не легко распространяют пламя на любые окружающие материалы. Кроме того, эти полимерные композиции не образуют заметный дым при воздействии пламени.

ПРИМЕРЫ

Хотя настоящее изобретение было описано очень подробно со ссылкой на некоторые предпочтительные варианты его осуществления, другие версии возможны. Таким образом, сущность и объем прилагаемых пунктов не следует ограничивать описанием и предпочтительными версиями, находящимися в рамках этого описания изобретения. Различные аспекты настоящего изобретения будут проиллюстрированы со ссылкой на следующие неограничивающие примеры. Следующие примеры даны только с иллюстративными целями, и их не следует рассматривать как ограничивающие изобретение каким-либо образом.

Аналитическая характеризация

Количество кислотных компонентов в дифенил-метилфосфонате (DPP) определяют методом газовой хроматографии (GC) на колонке с неполярной фазой (Optima 5) путем анализирования образца после дериватизации посредством MSTFA (N-Метил-N-(триметилсилил)трифторацетамид), с учетом площади под соответствующими пиками, полученными методом GC.

Молекулярно-массовые распределения определяют измерением 0,2%-ных растворов полимера в дихлорметане с помощью гель-проникающей хроматографии (GPC) с детектированием в УФ-области (на длине волн 254 нм). Калибровку прибора проводят с помощью линейных поликарбонатных стандартов с известными молекулярными массами. Среднемассовую молекулярную массу (Mw), среднечисловую молекулярную массу (Mn) и полидисперсность (Mw/Mn), называемую PD, оценивают на основании хроматограмм с использованием программного обеспечения WinGPC.

Определение гидролитической стабильности проводят с помощью испытания кипячением образца в воде. Образцы статистических сополимеров фосфоната и карбоната, представляющие собой гранулы массой 10 г, помещают в 100 мл чистой воды (трижды дистиллированной) на период времени вплоть до 168 часов в условия кипячения с обратным холодильником при атмосферном давлении. Образцы периодически вынимают и относительную вязкость (ŋrel) измеряют на вискозиметре Уббелоде при концентрации 0,5 г полимера/литр в дихлорметане при 25°С. Измеряют изменение значения ŋrel в испытании при кипячении в воде и используют это изменение для оценивания гидролитической стабильности.

ПРИМЕР 1

Блок-сополимер фосфоната и карбоната

Сравнительный пример согласно патенту США № 7645850

Блок-сополимер фосфоната и карбоната синтезируют с помощью реакции олиго-фосфонатов и олиго-карбонатов, полученных в двух отдельных реакторах. В 6-литровый нержавеющий стальной реактор, оснащенный механической мешалкой и дефлегматором, добавляют под азотом 2,2-бис(4-гидроксифенил)пропан (BPA) (1140 г, 5,000 моль), дифенилкарбонат (DPC) (1110 г, 5,187 моль), и катализатор, тетрафенилфосфоний-фенолят (TPPP, 0,3 г, 70%-ный раствор в феноле, 0,49 ммоль). Смесь мономер/катализатор нагревают до 250°С при слегка сниженном давлении (933 миллибар). По истечении 15 минут при 250°С давление снижают до 667 миллибар и затем постепенно до 13 миллибар в течение общего периода времени 2 часа 45 минут. Побочный продукт фенол удаляют перегонкой и собирают в градуированную приемную колбу. Собирают всего 860 мл фенола.

Во второй 12-литровый нержавеющий стальной реактор, оснащенный механической мешалкой и двумя дефлегматорами, подсоединенными последовательно, под азотом добавляют 2,2-бис(4-гидроксифенил)пропан (BPA, 554 г, 2,430 моль), дифенил-метилфосфонат (DPP) (603,0 г, 2,431 моль) и катализатор, тетрафенилфосфоний-фенолят (TPPP, 0,192 г, 70%-ный раствор в феноле, 0,310 ммоль). Анализ DPP до проведения этой реакции показал, что эта партия содержит 0,02% кислотных компонентов. Смесь мономер/катализатор нагревают до 265°С при слегка сниженном давлении (933 миллибар). По истечении 15 минут при 250°С давление снижают до 280 миллибар и затем постепенно до 5,3 миллибар в течение общего периода времени 5 часов. Побочный продукт фенол удаляют перегонкой и собирают в градуированную приемную колбу. Собирают всего 390 мл фенола. Продукт на основе олигомера фосфоната переносят с помощью нержавеющего стального переходника в 6-литровый нержавеющий стальной реактор, содержащий продукт на основе олигомера карбоната, выдержанный при 265°С. Добавляют дополнительный катализатор, тетрафенилфосфоний-фенолят (TPPP, 0,450 г, 70%-ный раствор в феноле, 0,80 ммоль). По истечении 30 минут реакционную температуру повышают до 305°С и давление снижают до <0,4 миллибар. Олигомерам дают прореагировать до тех пор, пока не будет достигнут вращающий момент 11,30 ньютон-метров (6 часов 15 минут). Конечный продукт экструдируют через экструзионную головку в нижней части реактора в водяную баню и подвергают гранулированию с использованием гранулятора.

ПРИМЕРЫ 2 и 3

Статистические сополимеры фосфоната и карбоната

Сравнительный Пример

Статистические сополимеры фосфоната и карбоната синтезируют в многостадийном процессе. Сначала мономеры 2,2-бис(4-гидроксифенил)пропан (BPA) (79,67 г = 0,349 моль), дифенилкарбонат (DPC) (55,033 г, 0,257 моль), дифенил-метилфосфонат (DPP) (27,329 г, 0,110 моль) и катализатор, тетрафенилфосфоний-фенолят (TPPP, 0,0943 г, 68%-ный раствор в феноле, 0,148 ммоль), помещают в трехгорлую колбу, оснащенную дистилляционной насадкой и механической мешалкой. Анализ DPP до проведения этой реакции показывает, что эта порция содержит 0,19% кислотных компонентов. Смесь мономер/катализатор нагревают до температуры 190°С для того, чтобы расплавить твердые вещества при атмосферном давлении и под азотом. После плавления смесь перемешивают в течение 45 минут при скорости вращения мешалки 400 оборотов в минуту (rpm). После перемешивания в течение 45 минут при 190°С температуру повышают до 200°С. После достижения 200°С давление снижают до 200 миллибар. Инициируют реакцию и побочный продукт фенол удаляют перегонкой и собирают в приемную колбу, которую поддерживают в холодном состоянии с помощью ледяной воды. После периода времени реакции 20 минут давление снижают до 100 миллибар, а температуру повышают до 215°С. После дополнительного периода времени реакции 20 минут, давление снижают до 50 миллибар, а температуру повышают до 250°С. После добавочного периода времени реакции 20 минут давление снижают до 25 миллибар, а температуру повышают до 260°С. По истечении периода времени реакции 20 минут давление снижают до 4 миллибар, а температуру повышают до 290°С. По истечении периода времени реакции 5 минут скорость вращения мешалки снижают до 250 rpm. После дополнительного периода времени реакции 20 минут скорость вращения мешалки снижают до 100 rpm. После добавочного периода времени реакции 20 минут давление снижают до 1 миллибар, а температуру повышают до 310°С. По истечении дополнительного периода времени реакции 45 минут скорость вращения мешалки снижают до 50 rpm. По истечении дополнительного периода времени реакции 15 минут первые образцы вынимают для поведения анализа (1-часовой образец означает 1 час пребывания на стадии высокого вакуума 1 миллибар). По истечении дополнительного часа при 310°С, 1 миллибаре и скорости вращения мешалки 50 rpm второй образец вынимают для проведения анализа (2-часовой образец означает 2 часа пребывания на стадии высокого вакуума 1 миллибар).

ПРИМЕР 4

Статистический сополимер фосфоната и карбоната

Сравнительный Пример

Пример 4 включает повтор Примера 2 за исключением того, что используемый DPP содержит 0,337% кислотных компонентов.

Примеры 2-3 даны для сравнения, и образцы этих Примеров изготавливают с использованием условий синтеза настоящего изобретения, за исключением того, что используют DPP с более низкой степенью чистоты (приблизительно 0,19% кислотных компонентов).

ПРИМЕРЫ 5-11

Статистические сополимеры фосфоната и карбоната согласно изобретению

Для образцов Примеров 5-11 используют серию DPP высокой степени чистоты с содержанием кислотных компонентов ≤0,12%. Кроме того, количество используемого катализатора варьируют. Реакционные условия для Примеров 5-11 являются идентичными и описаны ниже.

Статистические сополимеры фосфоната и карбоната синтезируют в многостадийном процессе. Сначала мономеры 2,2-бис(4-гидроксифенил)пропан (BPA) (79,67 г = 0,349 моль), дифенилкарбонат (DPC) (55,033 г, 0,257 моль), дифенил-метилфосфонат (DPP) (27,329 г, 0,110 моль) и катализатор, тетрафенилфосфоний-фенолят (TPPP, 0,0943 г, 68%-ный раствор в феноле, 0,148 ммоль), помещают в трехгорлую колбу, оснащенную дистилляционной насадкой и механической мешалкой. Анализ DPP до проведения этой реакции показывает, что эта серия содержит 0,12% кислотных компонентов. Смесь мономер/катализатор нагревают до температуры 190°С для того, чтобы расплавить твердые вещества при атмосферном давлении и под азотом. После расплавления смесь перемешивают в течение 45 минут при скорости вращения мешалки 400 оборотов в минуту (rpm). После перемешивания в течение 45 минут при 190°С температуру повышают до 200°С. После достижения 200°С давление снижают до 200 миллибар. Инициируют реакцию и побочный продукт фенол удаляют перегонкой и собирают в приемную колбу, которую поддерживают в холодном состоянии с помощью ледяной воды. После периода времени реакции 20 минут давление снижают до 100 миллибар, а температуру повышают до 215°С. После дополнительного периода времени реакции 20 минут давление снижают до 50 миллибар, а температуру повышают до 250°С. После добавочного периода времени реакции 20 минут давление снижают до 25 миллибар, а температуру повышают до 260°С. По истечении периода времени реакции 20 минут давление снижают до 4 миллибар, а температуру повышают до 290°С. По истечении периода времени реакции 5 минут скорость вращения мешалки снижают до 250 rpm. После дополнительного периода времени реакции 20 минут скорость вращения мешалки снижают до 100 rpm. После добавочного периода времени реакции 20 минут давление снижают до 1 миллибар, а температуру повышают до 310°С. По истечении дополнительного периода времени реакции 45 минут скорость вращения мешалки снижают до 50 rpm. По истечении дополнительного периода времени реакции 15 минут первые образцы вынимают для поведения анализа (1-часовой образец означает 1 час пребывания на стадии высокого вакуума 1 миллибар). По истечении дополнительного часа при 310°С, 1 миллибаре и скорости вращения мешалки 50 rpm второй образец вынимают для проведения анализа (2-часовой образец означает 2 часа пребывания на стадии высокого вакуума 1 миллибар).

Точное описание исходных масс всех реагентов и количество кислотных побочных продуктов в DPP приведены в Таблице 1.

ПРИМЕРЫ 12-17

Статистические сополимеры фосфоната и карбоната: согласно изобретению

DPP, используемый в примерах 12-17, имеет общее содержание кислотных компонентов максимально 0,034%.

Статистические сополимеры фосфоната и карбоната синтезируют с использованием многостадийного процесса. Сначала мономеры BPA (9000±200 г), DPC (6500±200 г), DPP (2900±100 г) и катализатор TPPP (10,8±0,2 г, 68%-ный раствор в феноле) помещают в смесительный сосуд и нагревают до 190°С при атмосферном давлении и под азотом. Твердые вещества расплавляют и реакционную смесь перемешивают в течение 45 минут при 400 оборотах в минуту (rpm). Молярное соотношение (DPP+DPC)/BPA равно 1,06 и 1,07 соответственно относительно концентрации BPA, равной 1,0 в начале реакции. Количество DPP устанавливают таким образом, что отношение DPP к сумме DPP+DPC в расчете на массы составляет 31%. Точное описание каждой композиции со всеми исходными массами отражено в Таблице 2.

По истечении реакционного времени 45 минут при 190°С при атмосферном давлении реакционную смесь переносят в нижнюю часть испарителя с падающей пленкой. Испаритель с падающей пленкой имеет температуру 190°С и находится под атмосферным давлением под азотом. После завершения переноса давление в испарителе с падающей пленкой понижают до 200 миллибар. Реакционную смесь закачивают в технологический цикл по переточной трубе, которую нагревают снаружи. Количество, закачиваемое в технологический цикл, поддерживают постоянным в течение всего эксперимента, и оно составляет в итоге четырехкратное количество относительно количества жидкости, исходно переносимого в испаритель с падающей пленкой в час в начале. Фенол, который вырабатывается во время реакции, удаляют перегонкой и собирают в отдельном контейнере, посредством чего удаляют его из реакционной смеси. По истечении периода времени реакции 20 минут давление снижают до 100 миллибар, а температуру повышают до 220°С. Тем временем, реакционную смесь закачивают в технологический цикл по переточной трубе. По истечении периода времени реакции 20 минут давление понижают до 50 миллибар, а температуру повышают до 250°С, при непрерывном закачивании реакционной смеси в технологический цикл по переточной трубе. По истечении периода времени реакции 20 минут давление понижают до 35 миллибар, а температуру повышают до 265°С, при непрерывном закачивании реакционной смеси в технологический цикл по переточной трубе. По истечении периода времени реакции 20 минут реакционную смесь закачивают в дисковый реактор. В дисковом реакторе полимеризацию проводят далее при 270°С под давлением 4 миллибар при скорости вращения диска 2,5 rpm. Все это время фенол, который вырабатывается во время реакции, удаляют перегонкой. По истечении периода времени реакции 45 минут давление понижают до 1 миллибар, а температуру повышают до 305°С, а скорость вращения дисков понижают до 1 rpm. Реакцию продолжают до тех пор, пока не достигнут конечной вязкости (подробности см. на Таблице 2). После достижения конечной вязкости полимер откачивают из реактора через мундштук и в водяную баню. Затем твердый полимер гранулируют с использованием гранулятора.

ПРИМЕРЫ 18-20

Статистические сополимеры фосфоната и карбоната: согласно изобретению

Реакционные условия касательно температур, давлений, скорости мешалки и периодов времени пребывания точно совпадают с реакционными условиями для примеров 5-11, за исключением различных соотношений DPP/(DPP+DPC), см. Таблицу 3.

Исходные массы всех мономеров, используемых в этих примерах, и количество кислотных побочных продуктов в DPP описаны в Таблице 3.

ПРИМЕРЫ 21-23

Образцы Примеров 21-23 приготавливают с использованием DPP, который либо изготавливают в лаборатории, либо получают в компании Rhodia. DPP, который изготавливают в лаборатории, содержит 0,03% кислотных компонентов. DPP, который получают в Rhodia, содержит 0,92% кислотных компонентов.

Пример 21. В 6-литровый реактор, оснащенный перегонной колонной и механической мешалкой, помещают 2,2-бис-(4-гидроксифенил)пропан (бисфенол А, 1,411 кг, 6,19 моль), дифениловый сложный эфир метилфосфоновой кислоты высокой степени чистоты (DPP) (0,50 кг, 2,013 моль), дифенил-карбонат (0,929 кг, 4,34 моль) и 1,67 г катализатора, тетрафенилфосфоний-фенолята (TPPP) (70%-ный раствор в феноле). Анализ DPP до проведения этой реакции показывает, что эта серия содержит 0,03% кислотных компонентов. Смесь нагревают до 250°С при снижении давления от 700 до 4 мм рт.ст. в течение периода времени приблизительно 5 часов. Собранный дистиллят составляет 1101 г. Продукт этой смеси представляет собой олигомер карбоната и фосфоната.

Затем смесь нагревают от 250 до 300°С при снижении давления от 10 до 1,5 мм рт.ст. в течение периода времени приблизительно 5 часов. В ходе этой реакции собирают приблизительно 138 г дистиллята. Продукт на основе сополимера карбоната/фосфоната экструдируют из реактора в водяную баню с получением стренг (нитей) и впоследствии гранулируют. Выход сополимерного продукта из реактора составляет 1586 г. Сополимер является прозрачным, обладает ударной вязкостью (является жестким) и имеет желтоватый оттенок.

Пример 22 выполняют в соответствии с той же методикой, которая описана для Примера 21. Вместо TPPP используют фенолят натрия в качестве катализатора.

Пример 23. В 6-литровый реактор, оснащенный перегонной колонной и механической мешалкой, помещают 2,2-бис-(4-гидроксифенил)пропан (бисфенол А, 1,411 кг, 6,19 моль), дифениловый сложный эфир метилфосфоновой кислоты высокой степени чистоты (DPP) (0,50 кг, 2,013 моль), дифенил-карбонат (0,929 кг, 4,34 моль) и 1,67 г катализатора, тетрафенилфосфоний-фенолята (TPPP) (70%-ный раствор в феноле). DPP получают в компании Rhodia, и анализ DPP до проведения этой реакции показывает, что эта серия содержит 0,92% кислотных компонентов. Смесь нагревают до 250°С при снижении давления от 700 до 4 мм рт.ст. в течение периода времени приблизительно 5 часов. Собранный дистиллят составляет 1130 г. Продукт этой смеси представляет собой олигомер карбоната и фосфоната.

Затем смесь нагревают от 250 до 300°С при снижении давления от 10 до 1,5 мм рт.ст. в течение периода времени приблизительно 1 час. Резкое увеличение вязкости наблюдают в последние полчаса. Приблизительно 133 г дистиллята собирают в течение этой реакции. Продукт на основе сополимера карбоната/фосфоната не мог быть экструдирован из реактора в форме стренг (нитей) вследствие высокой вязкости и каучукоподобного характера изменения свойств. Выход сополимерного продукта из реактора составляет 1492 г.

Композиция образцов Примеров и результаты аналитической характеризации представлены в Таблицах 1-4.

Композиция и Характеризация образцов Примеров 1-11

*Содержание кислотных компонентов в DPP: Суммарное содержание фосфорной кислоты, фосфоновой кислоты, метил-фосфоновой кислоты и монофенилового сложного эфира метил-фосфоновой кислоты.

**Исходно количество TPPP составляет 0,492 г, во время стадии постконденсации добавляют 0,450 г.

Композиция и Характеризация образцов Примеров 12-17

*Содержание кислотных компонентов в DPP: Суммарное содержание фосфорной кислоты, фосфоновой кислоты, метил-фосфоновой кислоты и монофенилового сложного эфира метил-фосфоновой кислоты

Композиция и Характеризация образцов Примеров 18-20

Композиция и Характеризация образцов Примеров 21-23

В анализе участвуют образцы различных примеров, образец сравнительного примера 1 представляет собой блок-сополимер, где использован DPP высокой степени чистоты (содержание кислотных компонентов 0,02%). Блок-сополимер фосфоната и карбоната демонстрирует высокую средневесовую молекулярную массу Mw и значение полидисперсности (PD) 2,23. Образец Примера 1 показывает относительно низкую гидролитическую стабильность через 168 часов испытания кипячением образца в воде со снижением относительной вязкости на 0,196 (Таблица 1).

Образцы Примеров 2-4 представляют собой статистические сополимеры фосфоната и карбоната, полученные из, по меньшей мере, 20% DPP, DPC, BPA и TPPP, но степень чистоты DPP является ниже, 0,19% кислотных компонентов для образцов 2 и 3, и 0,337 кислотных компонентов для образца 4 (Таблица 1). Как показано в Таблице 1, эти три сравнительных образца не достигают высокой молекулярной массы, что определено как с использованием вязкости растворов, так и с помощью измерений методом GPC (гель-проникающая хроматография). Следовательно, процесс не может быть проведен надлежащим образом в этих условиях в промышленном масштабе.

Для образцов Примеров 5-11, которые являются репрезентативными для настоящего изобретения, в синтезировании статистических сополимеров фосфоната и карбоната используют DPP высокой степени чистоты (≤0,15% кислотных компонентов). Во всех семи примерах получают высокую средневесовую молекулярную массу Mw, находящуюся в диапазоне от приблизительно 22000 до 34000 г/моль. Значения полидисперсности, PD, находятся в диапазоне от 2,42 до 2,93. Гидролитические стабильности являются превосходными со снижениями относительных вязкостей, находящимися в диапазоне от приблизительно 0,06 до 0,10 по истечении 168 часов испытания кипячением образцов в воде (Таблица 1).

Для образцов Примеров 12-17, которые являются репрезентативными для настоящего изобретения, в синтезировании статистических сополимеров фосфоната и карбоната в многостадийном процессе используют DPP высокой степени чистоты (≤0,034% кислотных компонентов). Сначала реагенты и катализатор расплавляют вместе в смесительном сосуде и затем их переносят в испаритель с падающей пленкой, который облегчает удаление фенола. По завершении этой стадии реакционную смесь переносят в дисковый реактор для завершения полимеризации. Во всех шести примерах получают высокую средневесовую молекулярную массу Mw, находящуюся в диапазоне от приблизительно 32400 до 37600 г/моль. Значения полидисперсности, PD, находятся в диапазоне от 2,56 до 2,90. Гидролитические стабильности являются превосходными со снижениями относительных вязкостей, находящимися в диапазоне от приблизительно 0,06 до 0,10 по истечении 168 часов испытания кипячением образцов в воде (Таблица 2).

Для образцов Примеров 18-20, которые являются репрезентативными для настоящего изобретения, используют DPP высокой степени чистоты (≤0,15% кислотных компонентов) в синтезировании статистических сополимеров фосфоната и карбоната, следуя аналогичному процессу, используемому для образцов Примеров 5-11. В этих трех образцах, однако, используют различные соотношения мономеров (Таблица 3). Во всех этих трех примерах получают высокую средневесовую молекулярную массу Mw, находящуюся в диапазоне от приблизительно 21000 до 42000 г/моль. Значения полидисперсности, PD, находятся в диапазоне от 2,21 до 3,89. Гидролитические стабильности являются превосходными со снижениями относительных вязкостей, находящимися в диапазоне от приблизительно 0,007 до 0,15 по истечении 168 часов испытания кипячением образцов в воде (Таблица 3).

Сравнение образцов Примеров 21 и 22 с образцами Примера 23 показывает, что с использованием DPP со значительно низким уровнем кислотных компонентов можно получить полимер с достаточно высокой среднечисловой молекулярной массой Mn (>10000 г/моль) и с узкой полидисперсностью, которая имеет значение меньше 3. При использовании DPP со сравнительно высоким уровнем кислотных компонентов (почти 1%), вращающий момент на мешалке, который используют для перемешивания реакционной смеси (который является мерой вязкости смеси и, соответственно, Mw реакционной смеси), быстро увеличивается. Как следствие, необходимо останавливать реакцию по истечении лишь ~6 часов для того, чтобы иметь возможность удалить материал из реактора. Однако, хотя получают Mw, которая сравнима с реакциями, в которых используют DPP с высокой степенью чистоты, Mn является недостаточно высокой (например, выше чем 9000 г/моль). Получающаяся в результате высокая полидисперсность, равная приблизительно 4, указывает на разветвленный или сшитый материал. Относительно высокий уровень кислотных компонентов может давать инициирование побочных реакций, которые приводят к такому высокому значению PD.

Кроме того, гидролитическая стабильность материала, изготовленного с использованием DPP с более низкой степенью чистоты (образец Примера 23), имеет более плохую гидролитическую стабильность, чем материалы, которые изготавливают с использованием DPP с высокой степенью чистоты (образцы Примеров 21 и 22).

Изобретение относится к статистическому сополимеру фосфоната и карбоната, полимерной смеси для получения изделия промышленного производства и изделию промышленного производства, содержащему указанный статистический сополимер. Статистический сополимер фосфоната и карбоната содержит распределенные по случайному закону иономерные звенья, полученные от карбоновых и фосфоновых мономеров. Сополимер имеет средневесовую молекулярную массу от приблизительно 10000 г/моль до приблизительно 100000 г/моль и значение полидисперсности от приблизительно 2 до приблизительно 7. Технический результат - получение статистических сополимеров фосфоната и карбоната с высокой молекулярной массой и узким молекулярно-массовым распределением и изделий на их основе. 4 н. и 21 з.п. ф-лы, 4 табл., 23 пр.

1. Статистический сополимер фосфоната и карбоната, содержащий распределенные по случайному закону мономерные звенья, полученные от карбонатных и фосфонатных мономеров, и имеющий средневесовую молекулярную массу от приблизительно 10000 г/моль до приблизительно 100000 г/моль, которая определена методом гель-проникающей хроматографии, и значение полидисперсности от приблизительно 2 до приблизительно 7.

2. Статистический сополимер фосфоната и карбоната по п. 1, где статистический сополимер фосфоната и карбоната имеет среднечисловую молекулярную массу от приблизительно 5000 г/моль до приблизительно 50000 г/моль, которая определена методом гель-проникающей хроматографии.

3. Статистический сополимер фосфоната и карбоната по п. 1, где статистический сополимер фосфоната и карбоната имеет значение полидисперсности от приблизительно 2 до приблизительно 4.

4. Статистический сополимер фосфоната и карбоната по п. 1, где статистический сополимер фосфоната и карбоната содержит фосфор от приблизительно 2% до приблизительно 10% по массе относительно общего количества статистического сополимера фосфоната и карбоната

5. Статистический сополимер фосфоната и карбоната по п. 1, где статистический сополимер фосфоната и карбоната имеет общее содержание кислотных компонентов, полученных от фосфонатных мономеров, менее приблизительно 0,15% по массе.

6. Статистический сополимер фосфоната и карбоната по п. 1, содержащий мономерные звенья, полученные от дифенилметил-фосфоната, дифенил-карбоната и 2,2-бис(4-гидроксифенил)пропана.

7. Статистический сополимер фосфоната и карбоната по п. 1, где статистический сополимер фосфоната не содержит мономерные звенья, полученные от реагента разветвления.

8. Статистический сополимер фосфоната и карбоната по п. 1, дополнительно содержащий наполнители, волокна, поверхностно-активные вещества, органические связующие, полимерные связующие, сшивающие добавки, агенты реакции сочетания, добавки, препятствующие стеканию каплями во время горения полимеров, смазочные вещества, разделительные добавки для облегчения выемки изделий из пресс-форм, зародышеобразующие добавки, антистатические добавки, катализаторы, окрашивающие вещества, чернила, красители, антиоксиданты, стабилизаторы или их комбинации.

9. Полимерная смесь, используемая для получения изделия промышленного производства, включающая статистический сополимер фосфоната и карбоната, содержащий распределенные по случайному закону мономерные звенья, полученные от карбонатных и фосфонатных мономеров, и имеющий содержание фосфора от приблизительно 2% до приблизительно 10% по массе относительно общего количества статистического сополимера фосфоната и карбоната и общее содержание кислотных компонентов, полученных от фосфонатных мономеров, менее приблизительно 0,15% по массе; и, по меньшей мере, один другой полимер, олигомер или их комбинацию для приготовления смеси/комбинации или смеси.

10. Полимерная смесь по п. 9, где другой полимер, олигомер или их комбинация содержит карбонаты, эпоксиды, бензоксазин, акрилаты, акрилонитрилы, сложные эфиры, терефталаты или их комбинации.

11. Полимерная смесь по п. 9, где другой полимер, олигомер или их комбинация включает ненасыщенный сложный полиэфир, полиамид, полистирол (включая полистирол с высокой ударной вязкостью), полимочевину, полиуретан, полифосфонат, поли(акрилонитрил-бутадиен-стирол), полиимид, полиарилат, поли(арилен-эфир), поли(этилен-терефталат), поли(триметилен-терефталат), поли(бутилен-терефталат), полиэтилен, полипропилен, полифенилен-сульфид, полимер виниловых сложных эфиров, поливинилхлорид, бис-малеимидный полимер, полиангидрид, жидкий кристаллический полимер, целлюлозный полимер или их комбинации.

12. Полимерная смесь по п. 9, дополнительно содержащая наполнители, волокна, поверхностно-активные вещества, органические связующие, полимерные связующие, сшивающие добавки, агенты реакции сочетания, добавки, препятствующие стеканию каплями во время горения полимеров, смазочные вещества, разделительные добавки для облегчения выемки изделий из пресс-форм, зародышеобразующие добавки, антистатические добавки, катализаторы, окрашивающие вещества, чернила, красители, антиоксиданты, стабилизаторы или их комбинации.

13. Полимерная смесь, используемая для получения изделия промышленного производства, включающая: статистический сополимер фосфоната и карбоната, содержащий распределенные по случайному закону мономерные звенья, полученные от карбонатных и фосфонатных мономеров, и имеющий средневесовую молекулярную массу от приблизительно 10000 г/моль до приблизительно 100000 г/моль, которая определена методом гель-проникающей хроматографии, и значение полидисперсности от приблизительно 2 до приблизительно 7; и, по меньшей мере, один другой полимер, олигомер или их комбинацию для приготовления смеси/комбинации или смеси.

14. Полимерная смесь по п. 13, где другой полимер, олигомер или их комбинация содержит карбонаты, эпоксиды, бензоксазин, акрилаты, акрилонитрилы, сложные эфиры, терефталаты или их комбинации.

15. Полимерная смесь по п. 13, где другой полимер, олигомер или их комбинация включает ненасыщенный сложный полиэфир, полиамид, полистирол (включая полистирол с высокой ударной вязкостью), полимочевину, полиуретан, полифосфонат, поли(акрилонитрил-бутадиен-стирол), полиимид, полиарилат, поли(арилен-эфир), поли(этилен-терефталат), поли(триметилен-терефталат), поли(бутилен-терефталат), полиэтилен, полипропилен, полифенилен-сульфид, полимер виниловых сложных эфиров, поливинилхлорид, бис-малеимидный полимер, полиангидрид, жидкий кристаллический полимер, целлюлозный полимер или их комбинации.

16. Полимерная смесь по п. 13, дополнительно содержащая наполнители, волокна, поверхностно-активные вещества, органические связующие, полимерные связующие, сшивающие добавки, агенты реакции сочетания, добавки, препятствующие стеканию каплями во время горения полимеров, смазочные вещества, разделительные добавки для облегчения выемки изделий из пресс-форм, зародышеобразующие добавки, антистатические добавки, катализаторы, окрашивающие вещества, чернила, красители, антиоксиданты, стабилизаторы или их комбинации.

17. Изделие промышленного производства, включающее статистический сополимер фосфоната и карбоната, содержащий распределенные по случайному закону мономерные звенья, полученные от карбонатных и фосфонатных мономеров, и имеющий средневесовую молекулярную массу от приблизительно 10000 г/моль до приблизительно 100000 г/моль, которая определена методом гель-проникающей хроматографии, и значение полидисперсности от приблизительно 2 до приблизительно 7.

18. Изделие промышленного производства по п. 17, в котором статистический сополимер фосфоната и карбоната содержит фосфор от приблизительно 2% до приблизительно 10% по массе относительно общего количества статистического сополимера фосфоната и карбоната.

19. Изделие промышленного производства по п. 17, в котором статистический сополимер фосфоната и карбоната имеет общее содержание кислотных компонентов, полученных от фосфонатных мономеров, менее приблизительно 0,15% по массе.

20. Изделие промышленного производства по п. 17, в котором статистический сополимер фосфоната и карбоната представлен в смеси с, по меньшей мере, одним другим полимером, олигомером или их комбинацией.

21. Изделие промышленного производства по п. 20, где другой полимер, олигомер, или их комбинация содержит карбонаты, эпоксиды, бензоксазин, акрилаты, акрилонитрилы, сложные эфиры, терефталаты или их комбинации.

22. Изделие промышленного производства по п. 20, где другой полимер, олигомер или их комбинация включает ненасыщенный сложный полиэфир, полиамид, полистирол (включая полистирол с высокой ударной вязкостью), полимочевину, полиуретан, полифосфонат, поли(акрилонитрил-бутадиен-стирол), полиимид, полиарилат, поли(арилен-эфир), поли(этилен-терефталат), поли(триметилен-терефталат), поли(бутилен-терефталат), полиэтилен, полипропилен, полифенилен-сульфид, полимер виниловых сложных эфиров, поливинилхлорид, бис-малеимидный полимер, полиангидрид, жидкий кристаллический полимер, целлюлозный полимер или их комбинации.

23. Изделие промышленного производства по п. 17, дополнительно содержащее наполнители, волокна, поверхностно-активные вещества, органические связующие, полимерные связующие, сшивающие добавки, агенты реакции сочетания, добавки, препятствующие стеканию каплями во время горения полимеров, смазочные вещества, разделительные добавки для облегчения выемки изделий из пресс-форм, зародышеобразующие добавки, антистатические добавки, катализаторы, окрашивающие вещества, чернила, красители, антиоксиданты, стабилизаторы или их комбинации.

24. Изделие промышленного производства по п. 17, где изделие промышленного производства включает покрытие, адгезив, препрег, пеноматериал, пленку, волокно, формованное изделие, армированный волокном слоистый материал или их комбинацию.

25. Изделие промышленного производства по п. 17, где изделие промышленного производства включает товар широкого потребления или его деталь или часть.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 04481350 A 06.11.1984 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 04223104 A 16.09.1980 | |||

| Устройство для производства литейных работ методом непрерывного потока | 1928 |

|

SU9105A1 |

| RU 2008113848 A 20.10.2009. | |||

Авторы

Даты

2016-02-20—Публикация

2011-09-16—Подача