Область техники, к которой относится изобретение

Изобретение относится к области получения эластомерных материалов на основе растворных каучуков общего назначения и может быть использовано в шинной промышленности.

Уровень техники

К современным шинным резинам, и в особенности к протекторным резинам для автомобильных шин, предъявляется повышенный уровень эксплуатационных требований. Так, протекторы современных шин должны сочетать в себе, с одной стороны, хорошее сцепление с дорогой и достаточно высокий уровень износостойкости, а с другой, - пониженные потери на качение. Известно также [А.М. Пичугин, Материаловедческие аспекты создания шинных резин], что вышеперечисленные эксплуатационные свойства неразрывно связаны с гистерезисными характеристиками протекторной резины. В частности, оптимальным является такое соотношение гистерезисных показателей, при котором резина для протектора характеризуется пониженными гистерезисными потерями в диапазоне температур от 40 до 80°С (для снижения потерь на качение) и от минус 30 до минус 20°С (для повышения сцепления со льдом) но, напротив, повышенным гистерезисом при температурах от минус 10 до 0°С (для повышения сцепления с мокрой дорогой).

Известно, что в настоящее время для получения шин премиум класса, обеспечивающих повышенную топливную экономичность транспортному средству, управляемость на мокрой и обледенелой дороге, наиболее широко используются каучуки, получаемые растворной полимеризацией, например бутадиен-стирольные, бутадиеновые и изопреновые каучуки. Преимуществом растворной полимеризации является возможность более гибкого управления микроструктурой полимера, что и обеспечивает необходимый уровень требований резинам. Не менее важным компонентом резин для таких шин является синтетический аморфный диоксид кремния, преимущественно осажденный кремнекислотный наполнитель (ОКН). Сочетание в резине растворных каучуков с оптимизированной структурой и ОКН, позволило производителям шин значительно улучшить комплекс эксплуатационных характеристик. Причем в последнее время прослеживается тенденция на повышение содержания ОКН в резинах протектора и приближение его дозировок к 80-100 мас. ч. Однако такое высокое содержание ОКН в резиновых смесях приводит к ухудшению их технологичности. Несмотря на достигнутый к настоящему времени уровень свойств, требования к шинам продолжают ужесточаться, и дополнительные источники улучшения свойств, как резиновых смесей, так и вулканизатов продолжают исследоваться.

Кроме того, как известно, не менее важным для шинных резин (и в первую очередь протекторных) является их технологичность при переработке, оцениваемая по вязкости, пласто-эластическим свойствам, усадке и экструдируемости, которая влияет на качество и прецизионность полуфабрикатов, использующихся при сборке шины. Введение в резину слоистых силикатов, вследствие их способности снижать вязкость каучуков [Sadhu. S, Browmick A.K. Unique rheological behavior of rubber based nanocomposites. J. Polymer Sci., Part B: polymer Phys., 43, 1859 (2005)], а также благодаря анизотропии их частиц позволяет улучшить данные технологические критерии резиновых смесей и каучуков.

Одним из направлений таких исследований является возможность введения в резины слоистых силикатов (глин), таких как смектитовые (например монтмориллониты, гекториты, серпентиниты) и пр. При этом важным является создание условий, обеспечивающих не только интеркаляцию и по меньшей мере частичную эксфолиацию глины в полимерной матрице, но и распределение глины по всему объему резиновой смеси без повышения энергозатрат на смешения.

Хорошо известны и описаны различные способы введения слоистых силикатов в каучук на стадии латекса [Rubber-Clay Nanocomposites. Science, Technology and Aplications/ Editer by Maurizio Galimberti. 2008 - р.601]. Однако применение данной технологии для наполнения глинами полимеров растворной полимеризации не является целесообразным, так как это усложняет процесс получения таких каучуков, что связано с введением дополнительной стадии эмульгирования данных полимеров и приводит к росту трудо- и энергозатрат. В то же время необходимо отметить, что при получении протекторных резин современных шин премиум класса наиболее широко используются каучуки именно растворной полимеризации, такие как бутадиен-стирольные, изопреновые, бутадиеновые, стирол-бутадиен-изопреновые и пр.

В заявке US 2010/0081730 A1 описан способ получения эластомерных композитов и их применение в составе различных резин для шин и, в частности, протекторных резин. Процесс получения композита включает смешение латекса каучука (натурального, синтетического полизопренового, полибутадиенового, или бутадиен-стирольного) с водной дисперсией глины, а также водной дисперсией полярного полимера (например, гидроскиметилцеллюлозы, карбоксилированного каучука и др.). В приведенных примерах показано, что использование полученных композитов в резинах вызывает снижение гистерезисных потерь при 60°С. Недостатком этого способа является применение латексной технологии получения эластомерных композитов, которая экономически нецелесообразна в случае каучуков, получаемых растворной полимеризацией.

В патенте EP 1193085 B1 описан способ использования органоглин (смектитовые и др., в частности монтмориллонит) в составе резин для боковины или для обрезинивания корда, в брекерных резинах, а также в резинах для протектора шин, что позволяет улучшать их технические свойства. Органоглины вводятся в резину твердофазным способом, который обеспечивает интеркаляцию и частичную 30-95% мас. эксфолиацию органоглины. Кроме того, введение в какую-либо композицию добавок в малых (от 0,1 до 3,0 мас. ч.) дозировках требует увеличения продолжительности цикла смешения для обеспечения необходимого качества их распределения по всему объему композиции.

В патенте EP 1273616 А1 также описан способ получения эластомерных композиций, содержащих интеркалированные и по меньшей мере частично эксфолиированные глины (смектитовые, в частности монтмориллонит) в составе резин для шин. Процесс получения заключается в механическом смешении глины с диеновым эластомером в присутствии агентов для повышения каучукофильности глины (четвертичных аммониевых солей), добавляемых в полимерную композицию на стадии ее приготовления, при повышенных температурах и высоких сдвиговых напряжениях. Содержание глины в резине находится в пределах 1-20 мас. ч., преимущественно 1-6 мас. ч. Недостатком этого способа также может быть необходимость увеличения продолжительности смешения и применение повышенных сдвиговых напряжений для достижения необходимого уровня диспегирования интеркалированной и частично эксфолиированной глины в каучуковой матрице.

В патенте US 6727311 B2 описан способ получения резин, содержащих каучук и слоистые силикатные глины (в т.ч. органофильные, в частности, смектитовые, предпочтительно монтмориллонит) в соотношении 2:1 в резиновых смесях для шин. Смешение глин с каучуками осуществляется традиционным для шинной промышлености способом - в смесителях закрытого типа. Полимерная основа резиновой смеси обязательно включает каучук, содержащий 0,1-20% мас. аминогрупп. Содержание слоистых глин находится в пределах 0,1-20 мас. ч. на 100 мас. ч. каучука. Положительный эффект улучшения гистерезисных свойств достигается за счет совместного применения каучука, содержащего аминогруппы, и слоистой глины. Использование наноглин предполагает как частичную замену традиционных наполнителей, так и возможность сохранения их дозировки без изменения. Недостатком изобретения является необходимость использования более дорогих функционализированных аминогруппами каучуков.

В статье [Sadhu. S, Browmick A.K. Unique rheological behavior of rubber based nanocomposites. J. Polymer Sci., Part B: polymer Phys., 43, 1859 (2005)] описан способ получения эластомерного композита на основе бутадиен-стирольного каучука или бутадиенового каучука, посредством добавления к их растворам в толуоле дисперсии модифицированной органоглины в этаноле, т.е. применяется растворная технология смешения. Содержание органоглины в композите варьировалось в пределах от 2 до 8 мас. ч. на 100 мас. ч. каучука. В работе исследовалось влияние органоглин на реологические свойства эластомерных композитов. В качестве среды для получения дисперсии органоглины используется этанол. Однако реализация этого способа в промышленных масштабах потребует дополнительной стадии измельчения каучука с последующим растворением в углеводородных растворителях. Кроме того, применение этанола на стадии смешения каучука с органоглиной неизбежно приведет к необходимости выделения спирта из растворителя, так как в случае дальнейшего использования данного растворителя в промышленной технологии синтеза каучуков по анионному механизму нежелательно вследствие cтопперирующего влияния спирта (даже его микроколичеств) на процесс полимеризации.

Наиболее близким к заявляемому является способ введения органоглин в каучук, описанный в US 20050282948 А1. Согласно этому способу применяется растворное наполнение каучуков, получаемых анионной растворной сополимеризацией двух мономеров, выбранных из числа бутадиена, изопрена, стирола, органоглинами посредством in situ полимеризации. Согласно описанному способу сначала готовится суспензия органоглины в дисперсионной среде (бензол, толуол, этилбензол, гексан, ксилен, диэтиловый эфир, триэтиламин и др). Затем суспензия вводится в шихту мономеров, туда же добавляют полярные добавки для обеспечения полимеру необходимой микроструктуры. После чего смесь нагревают до 30-80°С и добавляют органический органолитиевый инициатор и проводят полимеризацию. При данном способе ввода органоглин в полимер обеспечивается более эффективная ее эксфолиация в полимере по сравнению со смешением суспензии органоглины в углеводородном растворителе с раствором каучука. Основным преимуществом полимеров, наполненных органоглиной, являются улучшенные механические свойства и повышенные барьерные свойства. Однако следует отметить, что введение органоглин на начальных стадиях процесса растворной полимеризации отрицательно влияет на активность инициирующей системы, т.е. потребует увеличения расхода и корректировки ее состава. Так, в [Maiti M., Bhattacharya M., Bhowmick A. K. Elastomer Nanocomposites //Rubber Chemistry and Technology. -2008. - V. 81. - N. 3. - P. 384-469; M. Liao, W. Shan, J. Zhu, Y. Li, and H. Xu, J. Polym. Sci., Part B: Polym. Phys. 43, 1344 (2005); Z. Zhang, L. Zhang, Y. Li, and H. Xu, Polymer 46, 129 (2005)] отмечается, что наполнение полимеров органоноглинами при анионной полимеризации in situ приводит к существенному нежелательному изменению их макро- и микроструктуры. В частности, у бутадиенового каучука существенно возрастает концентрация бутадиеновых звеньев в 1,2-; и 1,4-транс- присоединении при одновременном снижении звеньев 1,4-цис-присоединения. В случае бутадиен-стирольного каучука такой способ введения органоглин, даже в сравнительно небольших количествах (не более 3,0% мас.), хотя и не изменяет микроструктуры каучука, но приводит к повышению его среднемассовой молекулярной массы и полидисперсности.

Таким образом, в уровне техники показано, что при введении глин и органоглин в резину различными способами, в том числе и твердофазным смешением, обеспечивается интеркаляция и, по крайней мере, частичная ее эксфолиация. Однако не отмечается важность последующего равномерного распределения такой глины во всем объеме полимерной композиции, а также ничего не говорится о том, что известные из уровня техники эластомерные композиты и способы получения полимерных композиций с использованием таких композитов позволяют обеспечить равномерное распределение наполнителя во всем объеме итоговой резиновой смеси без необходимости использования для гомогенизации резиновых смесей длительного смешения с применением больших сдвиговых усилий.

Следовательно, известные на момент создания настоящего изобретения способы получения эластомерных композитов не позволяют в должной мере обеспечить все указанные эффекты одновременно.

Таким образом, в уровне техники существует потребность в новых эластомерных композитах на основе растворных каучуков общего назначения, содержащих в качестве наполнителей слоистые силикаты, обеспечивающих как интеркаляцию, так и, по меньшей мере, частичную эксфолиацию слоистых силикатных наполнителей в полимерной матрице в итоговой резиновой смеси, наряду с равномерным распределением наполнителя по всему ее объему, а также в новых способах получения таких композитов и способах получения резиновой смеси на основе указанных композитов.

Сущность изобретения

Технической задачей настоящего изобретения является получение композитов на основе каучуков растворной полимеризации и силикатных наполнителей, обеспечивающих резинам для протектора улучшение таких показателей как топливная экономичность (в частности, tg δ при 60°C может быть улучшен на 10-25%), обладающих при этом хорошими реологическими свойствами, технологичностью и обрабатываемостью, а также обеспечивающих хорошее распределение наполнителя по всему объему итоговой резиновой смеси без необходимости использования длительного перемешивания с применением больших сдвиговых усилий.

В связи с этим, целью настоящего изобретения является создание новых, улучшенных эластомерных композитов, представляющих собой растворные каучуки, наполненные слоистыми силикатами, а также разработка способов их получения.

Областью применения полученных эластомерных композитов может являться производство автомобильных шин премиум класса. Благодаря использованию таких эластомерных композитов протекторные резины будут обладать улучшенной перерабатываемостью, а именно лучшими реологическими свойствами; а шины, изготовленные с использованием таких резин - лучшим сцеплением с мокрым дорожным покрытием и/или меньшим сопротивлением качению. Сочетание таких выходных характеристик автошины позволяет прогнозировать улучшение топливной экономичности, сокращение выбросов СО2 в атмосферу, а также безопасность транспортного средства при движении.

Авторы настоящего изобретение неожиданно обнаружили, что обеспечение интеркаляции глины в полимере на надлежащем уровне, а также, по меньшей мере, частичной эксфолиации глины в полимере и надлежащее распределение слоистого силикатного наполнителя во всем объеме полимера без необходимости использования длительного перемешивания с использованием больших сдвиговых усилий может быть достигнуто посредством применения растворного смешения глины с каучуком.

Таким образом, объектом настоящего изобретения является способ получения эластомерного композита на основе каучука растворной полимеризации, содержащего в качестве наполнителя слоистый силикат, включающий стадии, на которых:

а) получают полимеризат каучука растворной полимеризации со степенью конверсии от 92 до 99%;

б) предоставляют наполнитель, выбранный из слоистого силиката;

в) получают суспензию указанного наполнителя;

г) смешивают указанный полимеризат каучука растворной полимеризации, полученный на стадии а), с указанной суспензией наполнителя, полученной на стадии в);

д) осуществляют полимеризацию смеси, полученной на стадии г), до степени конверсии 99-100%; и

в) стабилизируют, дегазируют, выделяют и сушат полученный композит.

Технический результат

Настоящее изобретение обеспечивает получение резиновых смесей для протектора шин с улучшенными технологическими свойствами и резин с пониженными потерями на качение.

Новизна разработки заключается в применении в составе резин для протектора шин эластомерных композитов, полученных с использованием технологии растворного смешения, заключающейся во введении слоистого силиката в полимеризат после процесса полимеризации. Данная технология позволяет проводить наполнение растворных каучуков слоистыми силикатами, в том числе в процессе получения растворных каучуков на стадии существования полимера в виде полимеризата, что исключает необходимость создания дополнительных стадий подготовки растворных полимеров для смешения их со слоистыми силикатами. Преимуществом применения растворного способа смешения каучука со слоистым силикатом и последующим введением такой композиции в резину по сравнению с твердофазным введением слоистых силикатов в резиновую смесь (в резиносмесителе) является лучшее распределение такого типа наполнителей в эластомерной матрице, а также возможность введения в резину небольших количеств (не более 3 мас. ч. слоистого силиката) без необходимости увеличения продолжительности цикла смешения в резиносмесителе и сдвиговых напряжений для достижения надлежащего распределения слоистого силиката (включая его интеркалированные и частично эксфолиированные элементы) в резиновой смеси.

Преимуществом применения заявляемого способа смешения каучука с наполнителем по сравнению с твердофазным способом в резиносмесителе, является также возможность применения «готовой» композиции без необходимости увеличения продолжительности цикла смешения в резиносмесителе и сдвиговых напряжений для достижения надлежащего распределения частиц в резиновой смеси.

Технический результат достигается за счет того, что эластомерный композит на основе растворного каучука получают путем введения слоистого силиката в полимеризат со степенью конверсии от 92 до 99%, полученный в результате растворной полимеризации каучука, в виде суспензии в подходящей дисперсионной среде.

Предпочтительно, чтобы степень конверсии мономеров в полимеризате, в который добавляют суспензию слоистого силиката, составляла не менее 95%, более предпочтительно не менее 97%, более предпочтительно 94-98%, еще более предпочтительно 95-98%, наиболее предпочтительно 96-98%.

В данном изобретении возможно использование как природных слоистых силикатов, например принадлежащих к группе монтмориллонитовых глин (монтмориллонит, нонтронит, бейделит и др), каолинитовых глин (каолинит, галлуазит), группе гидрослюд (гидробиотит, гидромусковит и др.), группе хлоритовых глин (сидерит, доломит, алунит, цеолиты, окислы и гидроокислы Fe, лейкоксен, анатаз, брукит, пирит), группе смешаннослойных минералов (корренсит, ректорит, тосудит), так и модифицированных глин, например модифицированных четвертичными аммонийными солями монтмориллонитов марок Dellite®72T (дигидрированный талловый диметил аммоний) Dellite®67G (дигидрированный талловый диметил аммоний) производства Laviosa Chimica Mineraria S.p.A. (Италия) и торговой марки Cloisite® (Cloisite®10A, Cloisite®15A, Cloisite®20A, Cloisite®30A, Cloisite®93A и др.) производства Rockwood (США) и другие. В настоящем изобретении наиболее предпочтительно использование органоглин на основе монтмориллонита (MMT) и других типов слоистых силикатов.

При этом в качестве дисперсионной среды для приготовления суспензии слоистого силиката можно использовать алифатические, алициклические, ароматические углеводороды, а также их смеси в различных соотношениях. Так, среди них можно назвать пентан, изопентан, циклопентан, гексан, гептан, циклогептан, циклогексан, метилциклогексан, циклогептан, изооктан, н-октан, гексан-гептановая фракция углеводородов в различных соотношениях гексана к гептану, бензол, толуол, ксилолы, этилбензол, диэтилбензол, изобутилбензол, изопропилбензол, петролейный эфир и др. Наиболее подходящие - это гексан, гептан, циклогексан и толуол и их смеси. Также в качестве дисперсионной среды могут быть использованы синтетические и минеральные масла, а именно ароматические масла, нафтеновые, парафиновые масла, такие как, например, MES (Mild Extraction Solvate), TDAE (Treated Distillate Aromatic Extract), RAE (Residual Aromatic Extract), DAE (Distillate Aromatic Extract), Примерами используемых масел могут являться продукты, известные под торговыми марками Norman, Vivatec (500, 200), Enerthene 1849-1, Nytex (4700, 8450, 5450, 832), Tufflo (2000, 1200) и др. Кроме того для приготовления суспензии возможно использование части полимеризата, используемого для приготовления композита.

В одном варианте осуществления заявленного решения количество эластомерного композита согласно заявленному решению в резиновой смеси, предназначенной для использования в протекторе шин, находится в пределах 5÷120 мас. ч. на 100 мас. ч. каучука.

В еще одном варианте осуществления заявленного решения, заявляемые эластомерные композиты, содержат 0,5-30% мас. слоистых силикатных наполнителей, предпочтительно 1-15 мас.%, наиболее предпочтительно 3-10 мас.% слоистых силикатных наполнителей в пересчете на массу каучука в композите.

В еще одном из вариантов осуществления заявленного изобретения в качестве наполнителя при получении эластомерного композита может быть использована смесь слоистого силиката с ОКН в массовом соотношении от 1:1 до 1:9, предпочтительно 1:1; более предпочтительно 1:2; наиболее предпочтительно 1:9. Суспензию с концентрацией 5-35% мас., предпочтительно 10-30% мас. смеси наполнителей ОКН со слоистым силикатным наполнителем готовят путем диспергирования наполнителя в углеводородных растворителях при перемешивании в течение 3-120 минут, предпочтительно 10-100 минут, наиболее предпочтительно 20-90 минут, еще более предпочтительно 30-60 минут при температуре 0-100°С, предпочтительно 20-90°С, наиболее предпочтительно 25-65°С. Полученную суспензию подают в основную массу полимеризата в количестве равном расчету конечной дозировки слоистого силиката в композите, предпочтительно от 1 до 15 мас.%, наиболее предпочтительно от 3 до 10% мас. Количество ОКН, поданное с суспензией в композит далее учитывается при приготовлении резиновых смесей, т.е. ОКН в рецептуре резиновой смеси уменьшается на то количество ОКН, которое уже содержится в композите.

В качестве подходящего осажденного кремнекислотного наполнителя можно использовать тонкодисперсную осажденную окись кремния, например, марок Zeosil 1165 МР («Rhone-Poulenc SA»), Ultrasil VN2, Ultrasil VN3, Ultrasil 7000 GR («Evonik Degussa AG»); Hi-Sil 210, Hi-Sil 190, Hi-Sil 215, Hi-Sil 233, Hi-Sil 255 («PPG Industries Inc.»); KS 404, KS 300 и Perkasil 233 («Akzo Nobel»), Zeopol 8745, Zeopol 8755 («Huber»); Росил-175 (ОАО «Сода») и другие.

В еще одном варианте осуществления заявленного решения, заявленный композит получают при использовании суспензии с концентрацией в ней наполнителя предпочтительно 5-30% мас., более предпочтительно 8-28% мас., наиболее предпочтительно 15-25% мас., приготовленной путем диспергирования наполнителя в углеводородных растворителях при перемешивании предпочтительно в течение приблизительно 3-120 минут, более предпочтительно 20-90 минут и наиболее предпочтительно 30-60 минут при температуре, предпочтительно 0-100°С, более предпочтительно 20-90°С, наиболее предпочтительно 25-65°С, которую затем вводят в полимеризат до или после его стопперирования и введения антиоксиданта.

В еще одном варианте осуществления заявленного решения, заявленный композит получают при использовании суспензии с концентрацией 5-30% мас. слоистого силикатного наполнителя, приготовленной путем диспергирования наполнителя в углеводородных растворителях посредством перемешивания в смесителе в течение 10-60 минут при температуре 20-100°С и добавления необходимого для каучука количества антиоксиданта (обычно составляющего от 0,2 до 0,4% мас. на массу каучука), которую затем вводят в полимеризат до подачи в него масла (в случае получения маслонаполненных марок каучука) и стопперирования. Содержание масла для наполнения каучука в составе маслонаполненного каучука находится в пределах предпочтительно 10-60 мас. ч., более предпочтительно 20-50 мас. ч., наиболее предпочтительно 23-37.5 мас. ч. на 100 мас. ч. каучука.

Подходящими углеводородными растворителями, согласно изобретению, являются алифатические (пентан, гексан, гептан, и др.), алициклические (циклогексан, циклогептан и др.), ароматические (бензол, толуол и др.) и их смеси различного состава.

Пригодными для наполнения каучуков являются те же масла, которые используются для приготовления суспензии слоистого силиката, например, минеральные масла, а именно ароматические, нафтеновые и парафиновые.

В еще одном варианте осуществления заявленного решения заявленный композит получают при использовании суспензии слоистого силиката в части полимеризата, содержащей 10-150% мас. наполнителя в пересчете на массу каучука, входящего в состав полимеризата. Процесс получения такой суспензии ведут в отдельном аппарате при перемешивании в течение 10-60 минут при температуре 20-100°С. Полученную таким образом суспензию затем вводят в основную массу полимеризата до или после его стопперирования и введения антиоксиданта.

В еще одном варианте осуществления заявленного решения композит получают при использовании суспензии слоистого силиката в полимеризате, содержащем предпочтительно 10-150% мас., более предпочтительно 25-120% мас., наиболее предпочтительно 50-100% мас., наполнителя на каучук, входящий с состав данной части полимеризата. Процесс получения такой суспензии ведут в отдельном аппарате при перемешивании в течение преимущественно 3-120 минут, более предпочтительно 10-100 минут, наиболее предпочтительно 20-60 минут и температуре, предпочтительно 0-100°С, более предпочтительно 20-90°С, наиболее предпочтительно 25-65°С. При приготовлении суспензии в нее добавляют также необходимое для стабилизации готового каучука количество антиоксиданта. Такую суспензию вводят в основную массу полимеризата до подачи масла и стопперирования. Количество масла для получения маслонаполненных каучуков может составлять от 10 до 70 мас. ч. на 100 мас. ч. каучука.

В еще одном варианте осуществления заявленного решения суспензию слоистого силиката готовят в минеральном масле. Концентрация силиката в суспензии составляет предпочтительно 5-30% мас., более предпочтительно 8-27% мас., наиболее предпочтительно 15-25% мас. Процесс ведут, смешивая наполнитель с маслом в смесителе в течение, предпочтительно 3-120 минут, более предпочтительно 10-100 минут, наиболее предпочтительно 20-60 минут при температуре, предпочтительно 0-100°С, более предпочтительно 20-90°С, наиболее предпочтительно 25-65°С. Количество масла берут в зависимости от марки каучука, предпочтительно содержание масла составляет 10-70 мас. ч., более предпочтительно 20-50 мас.ч. и наиболее предпочтительно 30-45 мас.ч. на 100 мас.ч. каучука. Полученную суспензию слоистого силиката в масле вводят в полимеризат из расчета заданных дозировок масла и наполнителя на каучук до или после стопперирования и введения антиоксиданта.

Примерами подходящих минеральным масел могут быть масла ароматического, алициклического и алифатического типа, описанные выше. В частности, пригодными маслами являются ароматические масла (TDAE, MES, SRAE), нафтеновые, парафиновые масла.

Полученные эластомерные композиты, содержащие силикатный наполнитель, используют в резинах для изготовления шин и, в первую очередь, для протектора.

Резиновые смеси для (протектора) шин, включающие в состав слоистые силикаты, отличаются от известных композиций аналогичного назначения тем, что:

- слоистый силикат в количестве предпочтительно 0,1-20 мас. ч., более предпочтительно 0,5-15 мас. ч., наиболее предпочтительно 1-5 мас.ч на 100 мас. ч. каучука вводится в резиновую смесь в составе одного или нескольких эластомерных композитов, полученных согласно вышеприведенному методу смешением растворов синтетических каучуков общего назначения, синтезируемых посредством растворной полимеризации, с дисперсией органоглин в углеводородной среде (углеводородные растворители и/или масла, и/или полимеризат).

В соответствии с изобретением резины могут быть получены на основе:

а) Смеси двух или трех каучуков, выбранных из группы бутадиен-стирольных (А), бутадиеновых (B) и изопреновых (С), стирол-бутадиен-изопренового (D) или других каучуков, которые могут использоваться для получения резин указанного назначения. При этом один или несколько каучуков, относящиеся к любой из указанных групп и синтезируемых в среде углеводородного растворителя, могут представлять собой эластомерные композиты, полученные в соответствии со способами, описанными выше, и содержащие от 0,5 до 30% мас. органоглины. В этом случае суммарное содержание каучуков в резине (мас. ч. на 100 мас. ч каучука) определяется по уравнению:

(A+B+C+D)+X=100+X,

где А, В, С, D - содержание каждого из каучуков (мас. ч. на 100 мас. ч. каучука), входящих в резиновую смесь индивидуально или в виде эластомерного композита;

Х=Ха+Хв+Хс+Хd - суммарное содержание органоглины (мас. ч. на 100 мас. ч. каучука), входящей в резиновую смесь в составе одного или нескольких эластомерных композитов: (А+Ха), (В+Хв), (С+Хс) или (D+Хd).

б) Эластомерного композита, полученного по описанному выше способу смешением полимеризата бутадиен-стирольного, либо бутадиенового, либо изопренового, либо стирол-бутадиен-изопренового или других каучуков, которые могут использоваться для получения резин указанного назначения с суспензией выбранной органоглины в выбранном органическом растворителе. В этом случае содержание эластомерного композита в резине определяется по уравнению:

(A или B или C или D)+X=100+X

Х=Ха или Хв или Хс или Хd - содержание органоглины (мас. ч. на 100 мас. ч. каучука), входящей в резиновую смесь в составе выбранного эластомерного композита: (А+Ха) или (В+Хв) или (С+Хс) или (D+Хd).

в) Каучуков и эластомерных композитов, аналогично описанным в а) и б), но содержащих один или несколько каучуков или эластомерных композитов, наполненных маслом.

Суммарное содержание эластомерных композитов в резине в соответствии с изобретением может варьироваться в диапазоне от 5 до (100+Х) мас. ч. При дозировке менее 5 мас. ч. не обеспечивается необходимого для достижения желаемого эффекта содержания органоглины в резине, а также хорошего распределения эластомерного композита в объеме полимерной матрицы. Дозировка (100+Х) мас. ч. является максимально возможным количеством содержания полимерного материала в составе резины, исходя их принципов расчета состава резин.

При введении в состав резиновой смеси для проектора эластомерного(ых) композита(ов), полученного(ых) по заявляемому способу, допускается сокращение содержания в ней усиливающих наполнителей, таких как ОКН или технический углерод, для полной или частичной компенсации добавленного в резину количества слоистого силиката.

Резиновые смеси согласно изобретению могут также включать следующие ингредиенты, традиционные для шинных и, в частности, протекторных резин (мас. ч. на 100 мас. ч. каучука):

а) 10-100 мас. ч. диоксида кремния;

б) 0-150 мас. ч. углеродной сажи;

в) 0,1-30 мас. ч. силанизирующего агента;

г) вулканизующую группу, содержащую: серу или доноры серы; ускорители из числа сульфенамидов, тиурамов, тиазолов, гуанидинов, фосфатов и др. и их комбинации, применяющихся для ускорения процесса вулканизации резин и получения оптимальной структуры вулканизационной сетки; активаторы - оксиды металлов, амины и пр., среди которых наиболее широко распространен оксид цинка; замедлители подвулканизации, среди которых наиболее широко распространен Сантогард PVI, которые раскрыты, например, в Захарченко П. И, Яшунская Ф.И., Евстратов В.Ф., Орловский П.Н. (Ред. коллегия). Справочник резинщика. Материалы резинового производства стр.266-322;

д) технологические добавки, улучшающие диспергирование наполнителей и перерабатываемость резиновых смесей;

е) пластификаторы, мягчители: продукты нефтепереработки, растительные, синтетические эфирные, продукты переработки каменно-угольной промышленности и пр., синтетические олигомерные функционализированные и нефункционализированные;

ж) противостарители/антиозонанты/противоутомители физические и химические;

з) другие компоненты, обеспечивающие достижение необходимого комплекса технологических, вулканизационных, физико-механических и эксплуатационных характеристик, например: модификаторы; наполнители, в том числе волокнистные, слоистые, полимерные (такие как сшитые полимерные гели) и пр.; агенты предотвращающие реверсию при вулканизации и повышающие теплостойкость резин; улучшающие клейкость и пр.

Для получения резин могут быть использованы бутадиеновые и изопреновые каучуки, получаемые на различных каталитических системах (путем полимеризации в растворе в присутствии инициатора или катализатора полимеризации) и содержащие звенья в присоединении 1,4-цис не менее 90% мас. Резины также могут содержать бутадиен-стирольный сополимер, полученный в эмульсии (водная фаза) или растворе (органический растворитель), с содержанием: звеньев стирола от 10 до 50% мас., наиболее предпочтительно от 15 до 40% мас., звеньев 1,2-бутадиена от 10 до 90% мас. на бутадиеновую часть, наиболее предпочтительно от 20 до 70% мас.

Для получения резиновых смесей, являющихся предметом настоящего изобретения, может использоваться натуральный каучук различных производителей, сортов и марок от RSS (Ribbed Smoked Sheet) до IRQPC (International Standards of Quality and Packing of Natural Rubber - Международные стандарты качества и упаковки натуральных каучуков).

Эластомерная часть резиновой смеси может также включать тройной сополимер стирола изопрена и бутадиена, получаемый как эмульсионной (в водной фазе), так и растворной (органические растворители) полимеризацией, с соотношением звеньев стирола: бутадиена: изопрена (% мас.), равным соответственно 5-70: 20-70: 20-70. При этом желательно, чтобы суммарное содержание 1,2-бутадиеновых и 3,4-изопреновых звеньев находилось в пределах от 20 до 90% мас. на бутадиеновую и изопреновую часть, наиболее предпочтительно от 40 до 70% мас. Получение таких сополимеров раскрывается, например, в RU 2124529 или RU 2058322.

Не исключается также использование других эластомеров и сополимеров, применимых для получения шинных резин, например изопрен-бутадиенового сополимера, полибутадиена с высоким содержанием 1,2-бутадиеновых звеньев, полиизопрена с высоким содержание 3,4-изопреновых звеньев, способы получения которых раскрыты, например в RU 2494116, RU 2377258, US 4647635, US 4174431 или RU 2070891.

Следует заметить, что в состав резиновой смеси могут входить также маслонаполненные марки каучуков, например, из числа эмульсионных и растворных бутадиен-стирольных или бутадиеновых, способы получения которых раскрыты, например в US 7915349, US 6800689 или US 6602942. При этом содержание таких каучуков в резине, как правило, увеличивается таким образом, чтобы суммарное количество всех эластомеров в резине, исключая присутствующие в них добавки, соответствовало 100 мас. ч.

Каждый из представленных каучуков, входящих в состав описываемых резин, может иметь разветвленное строение, например звездчатое строение полимерных цепей. Разветвление может обеспечиваться различными способами [US 4523618, US 5066721А, US 5422403, US 5514756, US 5541264, US 4575534], в частности, использованием на стадии полимеризации таких известных разветвляющих агентов как SiCl4, SnCl4, дивинилбензол и др.

В качестве усиливающих наполнителей для резиновых смесей, согласно настоящему изобретению, используются синтетический аморфный диоксид кремния (силика), преимущественно осажденная силика, как самостоятельно, так и в комбинации с техническим углеродом. Допускается использование двухфазных наполнителей, представляющих собой силику с нанесенным на поверхность техническим углеродом, а также силику, поверхность которой пропитана агентом сочетания или химически модифицирована. Не исключается также возможность применение силики, полученной пирогенетическим методом.

Количество диоксида кремния, находящегося в эластомерной композиции составляет 10-100 мас. ч., предпочтительно 10-80 мас. ч., а более предпочтительно 30-95 мас. ч. на 100 мас. ч. эластомерного материала. Когда содержание диоксида кремния меньше 10 мас. ч., то этого количества недостаточно для необходимого улучшения гистерезисных характеристик резин, но с другой стороны, когда оно превышает 100 мас. ч., то ухудшаются обрабатываемость и механические свойства при растяжении.

Силика, в соответствии с настоящим изобретением, характеризуется поверхностью по BET в диапазоне 40-600 м2/г и маслопоглощением (DBP) в диапазоне значений 50-400 см3/100 г. В предпочтительном варианте диоксид кремния имеет поверхность по BET 100-250 м2/г, поверхность по СТАВ 100-250 м2/г и маслопоглощение (ДБФ) 150-250 мл/100 г (относительно определения этих измерений см. ГОСТ 25699.2-90; ЕР-А-157.703).

Различные коммерчески доступные марки силики могут быть применимы для этих целей, например Zeosil 1165MP, Zeosil 1165 GR, Нi-Sil 210, Нi-Sil 243, Ultrasil VN2, Ultrasil VN3, Ultrasil VN3 GR, а также другие марки силики, преимущественно осажденной и использующиеся для усиления эластомеров.

Резиновые смеси, содержащие эластомерные композиты и наполненные силикой, содержат силанизирующие агенты (агенты сочетания силики и эластомеров). В качестве агентов сочетания чаще всего используют соединения: бис(3-триэтоксисилилпропил)тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксипропил)тетрасульфид, бис (2-триметоксисилилэтил)тетрасульфид, 3- меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан, 3-нитропропилтриметоксисилан, 3-нитропропилтриэтоксисилан, 3-хлорпропилтриметоксисилан, 3-хлорпропилтриэтоксисилан, 2-хлорэтилтриэтоксисилан, 3-триметоксисилилпропил-N, N-диметилтиокарбамоилтетрасульфид, 3-триметоксисилилпропилбензотиазолтетрасульфид, 3-триэтоксисилилпропилметакрилатмоносульфид и т.д. Из указанных выше компонентов предпочтительными являются бис(3-триэтоксисилилпропил)тетрасульфид и 3-триметоксисилил-пропилбензотиазолтетрасульфид.

Кроме того, могут использоваться агенты сочетания, представляющие собой композиции из вышеперечисленных соединений и других соединений, предназначенных для этих целей, с порошкообразным носителем, например, техническим углеродом.

Допускается применение иных агентов сочетания, предназначенных для улучшения совместимости силики и каучука, например, таких как NXT и NXT Z 100, выпускаемых компанией Momentive (США).

Содержание силанизирующих агентов в резине предпочтительно определяется таким образом, чтобы количество основного действующего вещества, исключая носитель в случае композиционных силанизирующих агентов, по отношению к силике находилось в пределах от 1-30% мас., наиболее предпочтительно 5-25% мас.

Вулканизацию резин осуществляют с применением известных в данной области техники вулканизующих агентов, например элементарной серы, доноров серы, например N,N'-диморфолилдисульфид, полимерных полисульфидов и пр. Наиболее широко в шинной промышленности применяют элементарную или полимерную серу. Как известно, в данной области техники дозировка вулканизующих агентов в резине чаще всего находится в диапазоне 0,5-4,0 мас. ч., иногда может достигать до 10 мас. ч. Традиционно, вместе с серой используются такие ингредиенты как активаторы вулканизации: оксиды и гидроксиды щелочно-земельных металлов (Zn, Mg, Pb, Ca), металлов совместно с жирными кислотами, ускорители (сульфенамиды, тиазолы, тиурамы, гуанидины, производные мочевины и т.п.) и замедлители вулканизации (фталевый ангидрид, N-нитрозодифениламин, циклогексилтиофталимид). Их содержание зависит от количества вулканизующего агента и требований к кинетике вулканизации и структуре вулканизационной сетки.

Резиновые смеси, наполненные силикой, как правило, содержат также технологические добавки, улучшающие диспергирование наполнителей и перерабатываемость резиновых смесей. Резиновые смеси, наполненные силикой, как правило, содержат также технологические добавки, улучшающие диспергирование наполнителей и перерабатываемость резиновых смесей. К этим ингредиентам чаще всего относятся производные жирных кислот (цинковые соли и эфиры, а также их смеси), которые улучшают диспергирование наполнителей и уменьшают вязкость смеси. В качестве примера могут быть названы продукты на основе производных жирных кислот, известные под торговыми марками Struktol E44, Struktol GTI и Actiplast ST.

Пластификаторы и мягчители: продукты нефтепереработки, растительные, синтетические эфирные, продукты переработки каменно-угольной промышленности и пр., синтетические олигомерные функционализированные и нефункционализированные также могут являться компонентами резиновых смесей [Пичугин А.М., Материаловедческие аспекты создания шинных резин, с. 184-196].

В состав резин для шин, как правило, входят ингредиенты следующего назначения: противостарители, антиозонанты, противоутомители и другие компоненты, обеспечивающие достижение необходимого комплекса технологических, вулканизационных, физико-механических и эксплуатационных характеристик, например: модификаторы; наполнители, в том числе волокнистные, слоистые, полимерные (такие как сшитые полимерные гели) и пр.; агенты предотвращающие реверсию при вулканизации и повышающие теплостойкость резин; повысители клейкости и пр. Природа таких соединений и их содержание в резине зависят от требуемого уровня свойств резиновых смесей и вулканизатов и хорошо известны специалистам данной области [Пичугин А.М., Материаловедческие аспекты создания шинных резин, Кошелев Ф.Ф., с. 232-246, Захарченко П. И, Яшунский Ф.И., Евстратов В.Ф., Орловский П.Н. (Ред. коллегия). Справочник резинщика. Материалы резинового производства, с 324-358].

Смеси приготавливают известными в данной области техники методами, раскрытыми, например, в Дж. С. Дик, Технология резины: Рецептуростроение и испытания, стр. 606-616, предпочтительно с использованием закрытых резиносмесителей, например, типа Бенбери или Интермикс. Процесс смешения может проводиться в две или три стадии [Мухутдинов А. А., Дорожкин В. П., Альбом технологических схем основных производств резиновой промышленности, сс.6-8]. Причем вторая или третья стадии предназначены для добавления в смесь компонентов вулканизующей группы.

В случае трехстадийного способа приготовления резиновых смесей условия смешения второй стадии оптимизируют таким образом, чтобы температура смеси при выгрузке не превышала 170°С, предпочтительно 150°С. Первую стадию смешения проводят таким образом, чтобы температура резиновой смеси достигла значений 140-160°С, преимущественно 145-155°С.

Является также предпочтительным использовать двухстадийные циклы смешения, из которых вторую стадию, предназначенную для добавления вулканизующей группы, оптимизируют для получения температуры при выгрузке в диапазоне 80-115°С, предпочтительно 95-105°С.

Температура вулканизации составляет 130-180°С, предпочтительно 140-170°С.

Полученные таким образом резиновые смеси характеризуются улучшенными технологическими свойствами, вулканизованные изделия обладают улучшенным комплексом упруго-гистерезисных характеристик, а также хорошими деформационно-прочностными свойствами при растяжении.

Краткое описание чертежей

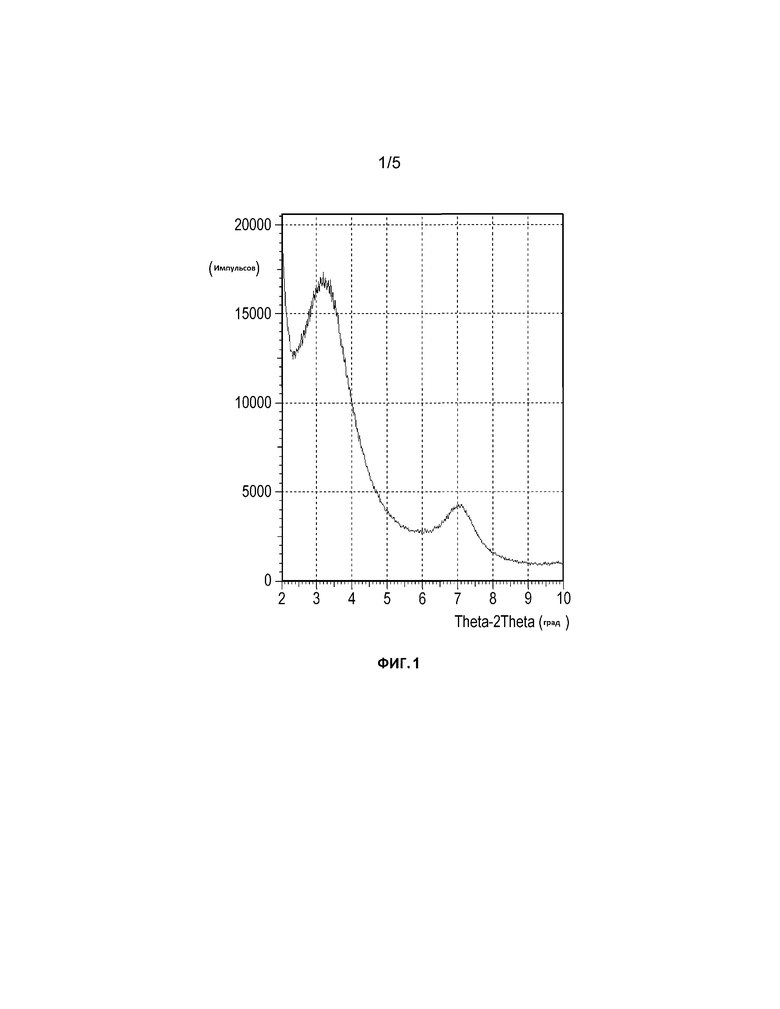

На фигуре 1 показаны результаты исследования методом рентгенофлуоресцентного анализа (РФА) для исходной органоглины Dellite®72T.

На фигуре 2 показаны результаты исследования методом РФА для органоглины Dellite®72T в композитах.

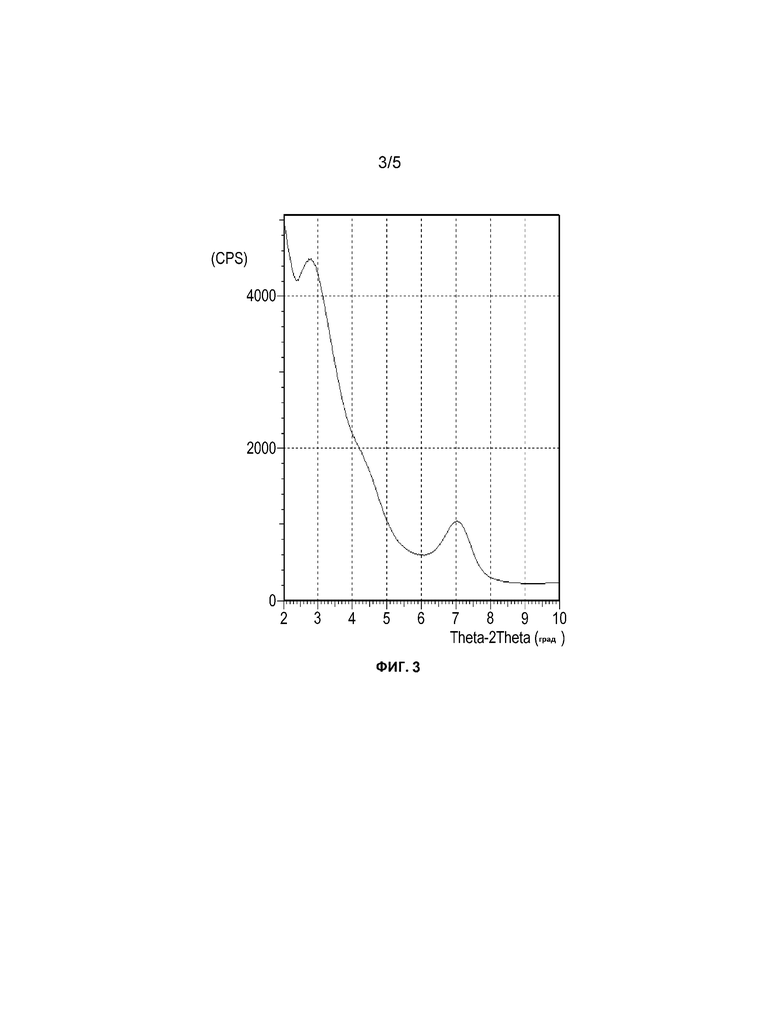

На фигуре 3 показаны результаты исследования методом РФА для исходной органоглины Cloisite®15A.

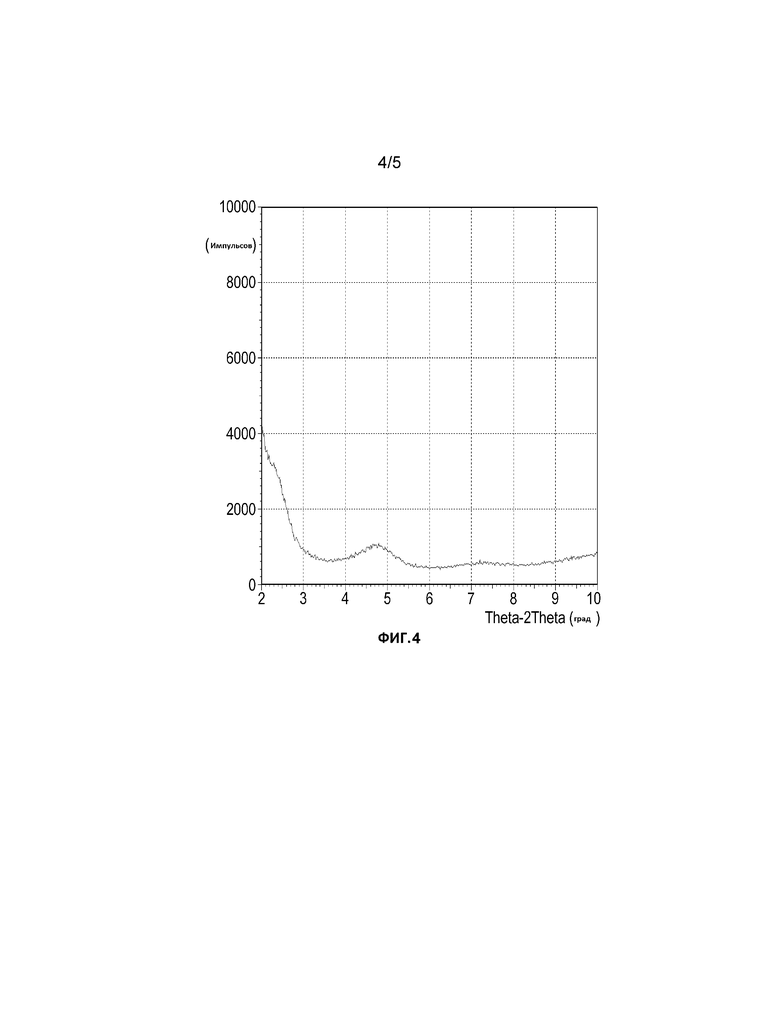

На фигуре 4 показаны результаты исследования методом РФА для органоглины Cloisite®15A в композитах.

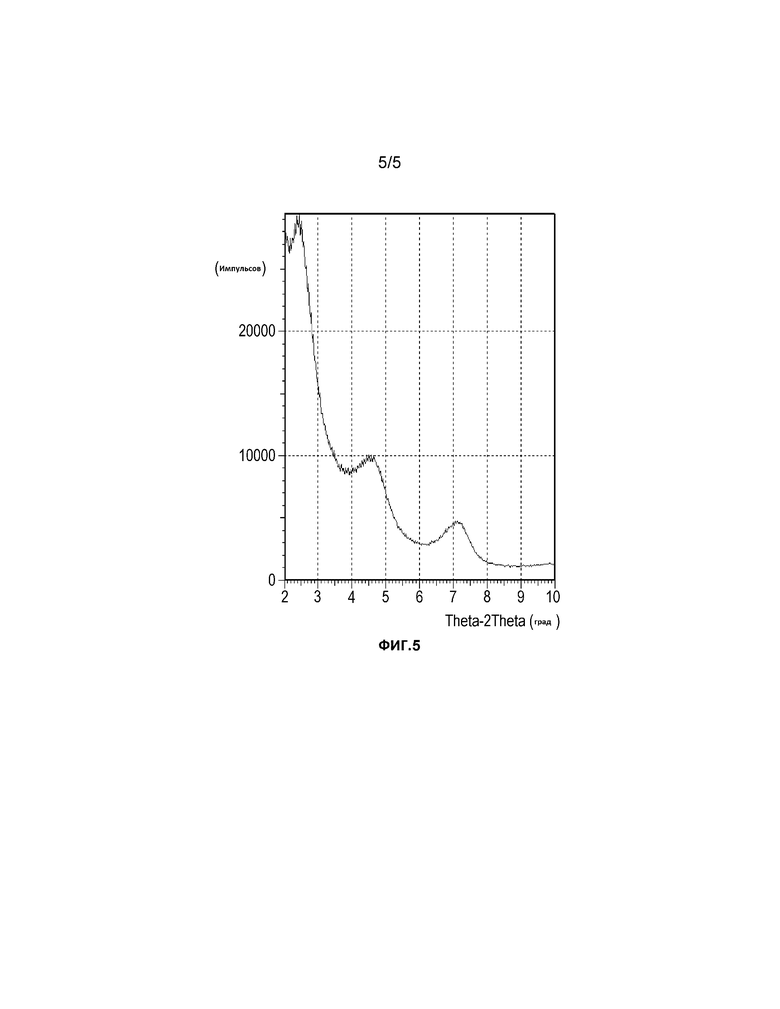

На фигуре 5 показаны результаты исследования методом РФА для исходной органоглины Dellite®67G.

Осуществление Изобретения

Для того чтобы продемонстрировать осуществление заявленного изобретения с достижением заявленного технического результата был проведен ряд испытаний с использованием следующих каучуков.

BR-1203 Ti - бутадиеновый каучук, являющийся продуктом полимеризации бутадиена в растворе в присутствии катализаторов на основе металлов с переходной валентностью, содержащий не менее 90% 1,4 цис-звеньев, производства ОАО «Воронежсинтезкаучук».

BR-1243 Nd - бутадиеновый каучук, являющийся продуктом полимеризации бутадиена в растворе в присутствии катализаторов на основе редкоземельных металлов, содержащий не менее 96% 1,4 цис-звеньев, производства ОАО «Воронежсинтезкаучук».

SSBR-2560 - каучук синтетический бутадиен-стирольный статистический с высоким содержанием 1,2-звеньев являющийся продуктом полимеризации бутадиена-1,3 со стиролом в углеводородном растворителе в присутствии анионных инициаторов, производства ОАО «Воронежсинтезкаучук».

SSBR-2560 TDAE HV - синтетический бутадиен-стирольный статистический с высоким содержанием 1,2-звеньев, являющийся продуктом сополимеризации бутадиена-1,3 со стиролом в углеводородном растворителе в присутствии анионных инициаторов, производства ОАО «Воронежсинтезкаучук». Содержание масла составляет 25-30%.

Рецептуры приготовления резиновых смесей на основе SSBR-2560, SSBR-2560 TDAE HV, BR-1203 Ti и BR-1243 Nd приведены в табл.1.

Таблица 1 - Составы резиновых смесей для испытания эластомерных композитов

мас. ч. на 100 мас. ч. каучука

25,00+x*

25,00+x*

75,00+x*

105,00+x*

100,00+x

100,00+x

*x - содержание слоистого силиката в составе выбранного эластомерного композита

Вязкость по Муни исходных каучуков и их композитов определяли согласно ASTM D 1646 на ротационном дисковом вискозиметре «MOONEYCHECK PROFILE» фирмы Gibitre Inc. Измерение проводили на большом роторе при температуре испытания 100 (± 1)°С через 4 минуты от начала вращения ротора. Продолжительность предварительного прогрева образца в приборе 1 минута.

Процессы получения композитов жидкофазным способом на основе растворных каучуков общего назначения SSBR-2560, SSBR-2560 TDAE HV и BR-1243 ND с такими наполнителями, как модифицированные четвертичными аммонийными солями монтмориллониты, марок Dellite®72T, Dellite®67G производства Laviosa Chimica Mineraria S.p.A. (Италия) и торговой марки Cloisite®15A производства Rockwood (США) проводили согласно следующим примерам.

Пример 1.

Суспензию наполнителя Dellite®72T получали смешением в нефрасе (гексан-гептановая фракция парафиновых углеводородов, с температурными пределами выкипания от 65 до 75°C) при температуре 60°C и непрерывном диспергировании полученного раствора до гомогенной консистенции в течение 20 минут. Концентрация суспензии Dellite®72T в нефрасе 25% мас.

Полимерный композит на основе полимеризата SSBR-2560 с наполнителем Dellite®72T получали путем смешения 25% мас. суспензии наполнителя в нефрасе при температуре 60°C с полимеризатом каучука SSBR-2560 с температурой 61°C при постоянном перемешивании в течение 25 минут. Конверсия мономеров в полимеризате на момент подачи суспензии наполнителя составляла 95% мас. Содержание наполнителя в составе полученного композита составляло 5% мас. Затем полученный композит стопперировали умягченной подщелоченной водой, добавляли антиоксидант и отправляли на стадии дегазации и сушки.

Пример 2. Композит получали аналогично примеру 1, с тем отличием, что суспензию наполнителя готовили при температуре 80°C при непрерывном перемешивании в течение 10 минут и вводили в полимеризат после стадии стопперирования и добавления антиоксиданта. Концентрация суспензии наполнителя в нефрасе составляла 5% мас. Содержание наполнителя в составе полученного композита составляла 1% мас. Затем полученный композит стопперировали умягченной подщелоченной водой, добавляли антиоксидант и отправляли на стадии дегазации и сушки.

Пример 3. В полученную при температуре 40°C по примеру 1 суспензию вводили необходимый объем антиоксиданта Irganox 1520 (2-метил-4,6-бис((октилтио)метил)фенол) из расчета 0,3% мас. на массу каучука в композите, в случае с маслонаполненной маркой каучука SSBR-2560 TDAE HV, добавляли необходимое для композита количество масла - 27% мас. В течение 40 минут осуществляли диспергирование полученной смеси до гомогенной консистенции. Полученную суспензию подавали в полимеризат SSBR-2560 по достижении в нем конверсии мономеров 98% и производили перемешивание реакционной смеси в течение 30 минут. Затем полученный эластомерный композит отправляли на стадии дегазации и сушки.

Пример 4. Наполнение суспензией силиката в полимеризате. При температуре 61°C в часть активного полимеризата SSBR-2560 подавали наполнитель Dellite®72T. Получали смесь с содержанием 100% мас. наполнителя на каучук, находящийся в полимеризате. В течение 40 минут осуществляли диспергирование полученного раствора до гомогенной консистенции. После этого полученный продукт с температурой 60°C подавали в основную массу полимеризата по достижении в нем конверсии мономеров 97% в таком количестве, чтобы содержание наполнителя в нем было 10% мас. на каучук. Производили дальнейшее перемешивание в течение 15 минут. Затем композит стопперировали, добавляли антиоксидант и отправляли на стадии дегазации и сушки.

Пример 5. Эластомерный композит получали аналогично примеру 4, с тем отличием, что суспензию получали путем смешения наполнителя с частью полимеризата из расчета 10% мас. наполнителя на каучук, входящий в состав этой части полимеризата. Вводили такую суспензию после стадии стопперирования и добавления антиоксиданта в основную массу полимеризата при конверсии мономеров(а) 92% мас. и в количестве равном расчетному содержанию наполнителя в композите 3% мас.

Пример 6. Эластомерный композит получали аналогично примеру 4, с тем отличием, что суспензию получали путем смешения наполнителя с частью полимеризата из расчета 150% мас. на каучук, содержащийся в данной части полимеризата. Затем добавляли необходимый объем антиоксиданта Irganox 1520 из расчета 0,4% мас. на массу каучука, в случае с маслонаполненной маркой каучука SSBR-2560 TDAE HV, добавляли необходимое количество масла - 27% мас. В течение 20 минут происходит непрерывное диспергирование полученной смеси до гомогенной консистенции. Полученную суспензию в количестве, равном расчетному содержанию наполнителя в композите 3% мас., подавали в основную массу полимеризата по достижении в нем конверсии мономеров 98% и производили перемешивание полученной смеси в течение 35 минут при температуре 65°C. Затем полученный композит отправляли на стадии дегазации и сушки.

Образцы композитов на основе полимеризата каучука BR-1243 Nd получали аналогично примерам [1-6].

Образцы композитов на основе полимеризата каучука BR-1243 Ti получали аналогично примерам [1-6] с тем отличием, что приготовление суспензии и процесс наполнения проводили при температуре 50°C.

Получение композитов жидкофазным способом согласно примерам [1-48] проводили на основе полимеризата марки каучука SSBR-2560 TDAE HV при достижении конверсии мономеров 95-98%.

Пример 7. Получение 15% суспензии силиката в масле. Масло Norman 346 в количестве, необходимом для получения каучука, содержащего в своем составе 27-30% мас. масла, смешивали с монтмориллонитом, модифицированным четвертичными аммонийными солями, взятом в количестве, обеспечивающем в последующем его содержание в эластомерном композите, равное 5% мас.. Процесс вели при температуре 61°C в течение 35 минут при непрерывном перемешивании до гомогенной консистенции. Полученную суспензию постепенно добавляли в полимеризат с конверсией мономеров(а) 92% мас. при температуре 61°C и производили дальнейшее перемешивание в течение 25 минут. Затем полученный композит стопперировали, добавляли антиоксидант и отправляли на стадии дегазации и сушки.

Пример 8. Суспензию с концентрацией силиката в масле 10% мас. готовили аналогично примеру 7, с тем отличием, что количество органоглины в суспензии должно обеспечивать получение эластомерного композита с содержанием силиката, равным 3% мас. Так, 37,5 мас. ч. масла смешивали с необходимым количеством монтмориллонита. В полученную смесь вводили антиоксидант Irganox 1520 из расчета 0,2% мас. на массу каучука. В течение 10 минут происходило непрерывное перемешивание полученной взвеси до гомогенной консистенции. Полученную суспензию постепенно подают в полимеризат с конверсией мономеров 98% и производят перемешивание полученной смеси в течение 30 минут. Затем полученный композит отправляли на стадии дегазации и сушки.

Примеры [9-16]. Наполнение происходило аналогично примерам [1-8] с тем отличием, что в качестве наполнителя использовали смесь модифицированного четвертичными аммонийными солями монтмориллонита Dellite®72T и ОКН в массовом соотношении 1:9

Содержание Dellite®72T в композите составляло 5% мас.

Для эластомерных композитов, полученных согласно условиям по примерам [1-16] значения межплоскостного расстояния для органоглины Dellite®72T по результатам исследования методом рентгенофлуоресцентного анализа (РФА) на рентгеновском дифрактометре увеличивалось с 2,59 нм до 3,53 нм (Фиг.1 и 2 и табл.2), что подтверждалось смещением пиковых значений угла 2θ около 3° в область меньших значений и указывало на протекание процесса интеркалирования слоистых частиц наполнителя в матрице каучука при жидкофазном получении композитов.

Таблица 2 - Значения межплоскостного расстояния (МПР) для марок наноглин по результатам исследования методом РФА

для исходных органоглин,

нм

для органоглин в композитах,

нм

Независимо от среды для приготовления суспензии согласно результатам исследования для эластомерных композитов на основе SSBR-2560, полученных согласно условиям, указанным в примерах [1-16], значения показателя вязкости по Муни снижалась на 5-11 у.ед. в зависимости от дозировки силикатного наполнителя Dellite®72T (табл. 3). Данное снижение указывает на пластифицирующий эффект от применения слоистого силикатного наполнителя, облегчающего дальнейшую переработку композитов.

Таблица 3 - Изменение вязкости по Муни полимерных композитов в зависимости от дозировки органоглины Dellite®72T

% мас.

по Муни, у.ед.

Примеры [17-24]. Наполнение происходило аналогично примерам [1-8] с тем отличием, что в качестве наполнителя используют Cloisite®15A, производимый Rockwood (США).

Примеры [25-32]. Наполнение происходило аналогично примерам [1-8], с тем отличием, что в качестве наполнителя использовали смесь модифицированного четвертичными аммонийными солями монтмориллонита Cloisite®15A в количестве 3% мас. и ОКН в массовом соотношении 1:2.

Для эластомерных композитов, полученных согласно условиям, описанным в примерах [17-32], значения межплоскостного расстояния для органоглины Cloisite®15A по результатам исследования методом РФА на рентгеновском дифрактометре увеличивалось с 2,93 нм до 3,87 нм (Фиг.3 и 4 и табл.4), что подтверждается смещением пиковых значений угла 2θ около 3° в область меньших значений и указывает на протекание интеркаляции частиц наполнителя в матрице каучука при жидкофазном получении композитов.

Таблица 4 - Значения межплоскостного расстояния (МПР) для марок наноглин по результатам исследования методом РФА

для исходных органоглин,

нм

для органоглин в композитах,

нм

Независимо от среды для приготовления суспензии согласно результатам исследования для эластомерных композитов на основе SSBR-2560, полученных согласно условиям по примерам [17-24], значения показателя Вязкость по Муни снижались на 7-14 у.ед. в зависимости от дозировки силикатного наполнителя Cloisite®15A (табл.5). Данное снижение указывает на пластифицирующий эффект от применения слоистого силикатного наполнителя, облегчающего дальнейшую переработку композитов.

Таблица 5 - Изменение вязкости по Муни полимерных композитов в зависимости от дозировки органоглины Cloisite®15A

по Муни, у.ед.

Примеры [33-40]. Наполнение происходило аналогично примерам [1-8] с тем отличием, что в качестве наполнителя использовали Dellite®67G производства Laviosa Chimica Mineraria S.p.A.

Примеры [41-48]. Наполнение происходило аналогично примерам [1-8] с тем отличием, что в качестве наполнителя использовали смесь модифицированного четвертичными аммонийными солями монтмориллонита Dellite®67G и ОКН в массовом соотношении 1:2.

Содержание Dellite®67G в композите составляло 3% мас.

Пример 49. Наполнение происходило аналогично примеру [1] с тем отличием, что на момент подачи суспензии наполнителя, конверсия мономеров в полимеризате составляла 90% мас.

Пример 50 наполнение происходило аналогично примеру [4] с тем отличием, что на момент подачи суспензии наполнителя, конверсия мономеров в полимеризате составляла 82% мас.

Для эластомерных композитов, полученных согласно условиям по примерам [33-48] значения межплоскостного расстояния для органоглины Dellite®67G по результатам исследования методом РФА на рентгеновском дифрактометре увеличивалось с 3,54 нм до 3,77 нм, (Фиг. 5 и табл.6), что указывает на частичное интеркалирование частиц наполнителя в матрице каучука при жидкофазном получении композитов.

Таблица 6 - Значения межплоскостного расстояния (МПР) для марок наноглин по результатам исследования методом РФА

для исходных органоглин,

нм

для органоглин в композитах,

нм

Независимо от среды для приготовления суспензии согласно результатам исследования для эластомерных композитов на основе SSBR-2560, полученных согласно условиям по примерам [33-40] значения показателя Вязкость по Муни снижались на 8-14 у.ед. в зависимости от дозировки силикатного наполнителя Dellite®67G (табл.7). Данное снижение указывает на пластифицирующий эффект от применения слоистого силикатного наполнителя, облегчающего дальнейшую переработку композитов.

Таблица 7 - Изменение вязкости по Муни полимерных композитов в зависимости от дозировки органоглины Dellite®67G

по Муни, у.ед.

Эластомерные композиции на основе каучука SSBR-2560, описанные в примерах [1-6], а также каучук сравнения SSBR-2560 (пример 0) испытывались в составе резины № I (таблица 1). Эластомерные композиции на основе каучуков BR-1243 Nd и BR-1203 Ti, полученные согласно примерам [1-6], а также каучуки сравнения (примеры 0) испытывались в составе резин III и IV (таблица 1) соответственно. Эластомерные композиции на основе каучуков SSBR-2560 TDAE HV, полученные согласно примерам [1-50], испытывались в составе резины II (таблица 1). Результаты, демонстрирующие влияние эластомерных композитов на показатель потерь на качение резин - tg δ при 60°C - приведены в таблице 8. Из представленных данных следует, что все описанные способы получения обеспечивают улучшение данного показателя на 8-30%, относительно базовых каучуков, не содержащих силикатов. Здесь стоит отметить, что согласно данным примеров [49-50], значение показателя потерь на качение резин - tg δ при 60°C не изменялось, что говорит о том, что при конверсии ниже 92% заявленный результат не достигается.

Таблица 8 - Относительное изменение значений tg δ при 60°C резин по примерам № 1-50

№

* Значения больше 100 - показывают улучшение показателя, значение меньше 100 - ухудшение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ С ПОНИЖЕННОЙ ХЛАДОТЕКУЧЕСТЬЮ | 2015 |

|

RU2686097C1 |

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, ВКЛЮЧАЮЩИЕ ИЗОБУТИЛЕНОВЫЕ И ПОЛИФУНКЦИОНАЛЬНЫЕ ОЛИГОМЕРЫ | 2006 |

|

RU2430122C2 |

| ПРИМЕНЕНИЕ ОПРЕДЕЛЕННЫХ АМИНОСИЛИЛЬНЫХ МОНОМЕРОВ В ПРОИЗВОДСТВЕ КАУЧУКА | 2018 |

|

RU2782265C2 |

| Эластомерный композит с наполнителем и способ регулирования размера крупинок композита | 2013 |

|

RU2643557C2 |

| ШИНА И СШИВАЕМАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2317901C1 |

| ПРИГОДНЫЕ ДЛЯ ПЕРЕРАБОТКИ НАПОЛНЕННЫЕ ВУЛКАНИЗУЕМЫЕ ГАЛОИДИРОВАННЫЕ ИЗООЛЕФИНОВЫЕ ЭЛАСТОМЕРЫ | 2005 |

|

RU2422479C2 |

| КОМПОЗИЦИЯ КАУЧУКОВ | 2014 |

|

RU2673051C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО КАУЧУКА МЕТОДОМ РАСТВОРНОЙ АНИОННОЙ ПОЛИМЕРИЗАЦИИ, РЕЗИНОВАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ТАКОЙ КАУЧУК, И ЕЕ ПРИМЕНЕНИЕ | 2016 |

|

RU2707102C1 |

| ПОЛИМЕРНЫЕ НАНОКОМПОЗИТЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2393179C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННО-МОДИФИЦИРОВАННОГО КАУЧУКА И РЕЗИНОВАЯ СМЕСЬ, СОДЕРЖАЩАЯ ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ РАЗВЕТВЛЕННО-МОДИФИЦИРОВАННЫЙ КАУЧУК, А ТАКЖЕ ЕЕ ПРИМЕНЕНИЕ | 2016 |

|

RU2700937C1 |

Изобретение относится к области получения эластомерных материалов на основе растворных каучуков общего назначения и может быть использовано в шинной промышленности. Предложен способ получения эластомерного композита на основе каучука растворной полимеризации, содержащего в качестве наполнителя слоистый силикат, включающий стадии, на которых: а) получают полимеризат каучука растворной полимеризации со степенью конверсии 92-99%; б) предоставляют наполнитель, выбранный из слоистого силиката; в) получают суспензию указанного наполнителя; г) смешивают указанный полимеризат каучука растворной полимеризации со стадии а) с суспензией наполнителя, полученной на стадии в); д) осуществляют полимеризацию смеси, полученной на стадии г), до степени конверсии 99-100%; и е) стабилизируют, дегазируют, выделяют и сушат полученный композит. Предложены также эластомерный композит, полученный заявленным способом, и резина для изготовления шин на основе одного или нескольких эластомерных композитов, полученных заявленным способом. Технический результат – заявленный способ позволяет получить резиновую смесь для протектора шин, обладающую улучшенными характеристиками обрабатываемости, причем получаемые шины обладают сниженным сопротивлением качению. 3 н. и 17 з.п. ф-лы, 5 ил., 8 табл., 50 пр.

1. Способ получения эластомерного композита на основе каучука растворной полимеризации, содержащего в качестве наполнителя слоистый силикат, включающий стадии, на которых:

а) получают полимеризат каучука растворной полимеризации со степенью конверсии от 92 до 99%;

б) предоставляют наполнитель, выбранный из слоистого силиката;

в) получают суспензию указанного наполнителя;

г) смешивают указанный полимеризат каучука растворной полимеризации, полученный на стадии а), с указанной суспензией наполнителя, полученной на стадии в);

д) осуществляют полимеризацию смеси, полученной на стадии г), до степени конверсии 99-100%; и

е) стабилизируют, дегазируют, выделяют и сушат полученный композит.

2. Способ по п.1, отличающийся тем, что растворный каучук выбирают из группы, состоящей из бутадиен-стирольных, бутадиеновых, изопреновых, стирол-бутадиен-изопреновых каучуков и их смесей.

3. Способ по п.1 или 2, отличающийся тем, что полимеризат получают (со)полимеризацией мономера(ов) в растворе в присутствии инициатора или катализатора полимеризации.

4. Способ по п.1 или 2, отличающийся тем, что слоистый силикат выбирают из группы, состоящей из монтмориллонитовых, каолинитовых, хлоритовых глин, гидрослюд и смешаннослойных минералов.

5. Способ по п.1, отличающийся тем, что количество силиката в эластомерном композите может составлять от 3 до 10 мас.% на массу каучука.

6. Способ по п.1, отличающийся тем, что конверсия мономеров в полимеризате составляет не менее 95%.

7. Способ по п.1, отличающийся тем, что конверсия мономеров в полимеризате составляет не менее 97%.

8. Способ по п.1, отличающийся тем, что конверсия мономеров в полимеризате составляет 94-98%.

9. Способ по п.1, отличающийся тем, что конверсия мономеров в полимеризате составляет 95-98%.

10. Способ по п.1, отличающийся тем, что конверсия мономеров в полимеризате составляет наиболее предпочтительно 96-98%.

11. Способ по п.1, отличающийся тем, что в качестве дисперсионной среды суспензии модифицированного слоистого силиката используют алифатический, алициклический, ароматический углеводород и/или их смеси, масло или часть полученного полимеризата.

12. Способ по п.7, отличающийся тем, что алифатический углеводород выбирают из группы, включающей пентан, изопентан, гексан, гептан, октан, изооктан, гексан-гептановую фракцию углеводородов с различным соотношением гексана к гептану; алициклический углеводород выбирают из группы, включающей циклопентан, циклогексан, метилциклогексан, циклогептан, ароматический углеводород выбирают из группы, включающей бензол, толуол, ксилолы, этилбензол, диэтилбензол, изобутилбензол, изопропилбензол; масло выбирают из группы, включающей ароматические масла, нафтеновые и парафиновые масла.

13. Способ по п.1, отличающийся тем, что суспензию силиката готовят путем диспергирования силиката в дисперсионной среде при температуре 20-100°C посредством интенсивного перемешивания в течение 10-60 минут.

14. Способ по п. 1, отличающийся тем, что в качестве силиката используют монтмориллонит или смесь монтмориллонита с осажденным кремнекислотным наполнителем (ОКН) в массовом соотношении силикат:ОКН 1:9-1:1.

15. Способ по п.1, отличающийся тем, что силикат вводят в полимеризат в виде суспензии в растворителе, при этом суспензию слоистого силиката вводят в полимеризат в количестве 5-30 мас.%.

16. Способ по п.1, отличающийся тем, что силикат вводят в виде суспензии в полимеризате с концентрацией силиката 10-150 мас.% силиката на каучук, входящий в состав данной части полимеризата.

17. Способ по п.1, отличающийся тем, что силикат из расчета 3-10 мас.% на каучук вводят в виде суспензии в масле при подаваемом в полимеризат количестве масла, составляющем 23-30 мас.ч. на 100 мас.ч. каучука.

18. Способ по пп. 11, 12 или 13, отличающийся тем, что в суспензию силиката в выбранной среде дополнительно добавляют антиоксидант в количестве 0,2-0,4 мас.% на массу каучука.

19. Эластомерный композит полученный способом по любому из пп. 1-18.

20. Резина для изготовления шин на основе одного или нескольких эластомерных композитов, полученных способом по любому из пп. 1-18.

| US 20050282948 A1, 22.12.2005 | |||

| ГЕРМЕТИЗИРУЮЩИЙ СЛОЙ БЕСКАМЕРНОЙ ШИНЫ, ПНЕВМАТИЧЕСКАЯ ШИНА, СОДЕРЖАЩАЯ ЭТОТ СЛОЙ И КАМЕРА ШИНЫ | 1994 |

|

RU2124534C1 |

| US 7101922 B2, 05.09.2006 | |||

| СПОСОБ ПОЛИМЕРИЗАЦИИ ДЛЯ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ БУТИЛКАУЧУКА | 2007 |

|

RU2451700C2 |

| Способ получения растворных каучуков | 1979 |

|

SU952886A1 |

Авторы

Даты

2018-07-04—Публикация

2014-12-30—Подача