Изобретение относится к технологии получения магнитоактивных материалов, а именно к процессу получения мезопористого магнитного материала, содержащего в своем составе диоксид кремния и оксид железа, и может найти применение в производстве магнитных сорбентов, в частности, используемых для направленной доставки лекарственных препаратов, а также для извлечения из растворов загрязняющих органических веществ, например, для очистки воды при водоподготовке.

Магнитные композиты на основе оксидов железа представляют собой высокодисперсные композиционные материалы, состоящие из частиц магнитной фазы оксидов железа с нанесенной на их поверхность фазой носителя, которая либо сама обладает определенными функциональными свойствами (сорбционными, биологическими и/или фармакологическими), либо является подложкой для нанесения таких веществ.

Известен способ получения магнитных композиционных материалов на основе магнетит-декстриновых частиц (пат США №5349957, опубл. 1994.12.02), согласно которому водный раствор, содержащий смесь хлоридов железа (II) и железа (III) с декстрином, обрабатывают водным раствором щелочи и доводят полученную смесь соляной кислотой до рН=7. Образовавшуюся суспензию центрифугируют, полученный раствор отфильтровывают на фильтре с размером пор 0.2 мкм. Известный способ позволяет получать композиции только с водорастворимыми органическими реагентами.

Известен способ получения магнитоуправляемого сорбента, описанный в патенте РФ №2255800, опубл. 2005.05.10, который заключается в том, что из порошка железа, никеля, титана или/и тантала путем испарения в низкотемпературной плазме и последующей конденсации получают кристаллы или микрослитки, которые подвергают механической обработке с получением пластинок размером 500-5000 мкм толщиной 0.1-1000 мкм. На пластинках формируют оболочку путем воздействия ультразвуком на взвесь пластинок в нагретом до температуры 30-80°C водном растворе декстрана, или желатина, или альбумина, или крахмала с последующим охлаждением этой взвеси до температуры 4-10°C, промыванием полученного осадка формалином, высушиванием и измельчением целевого продукта. К недостаткам известного способа относятся необходимость использования сложного плазмохимического оборудования, обусловленная высокой температурой начальной стадии процесса, а также ограниченная область применения материала, связанная с возможностью формирования внешнего слоя его частиц только из определенных функциональных соединений.

Известен также описанный в патенте РФ №2178313, опубл. 2002.01.20, способ получения магнитоуправляемого композиционного материала с ядром величиной 0.1-1000 мкм, выполненным из железа, или из окислов железа, или из никеля, или из железо-никелевого сплава и покрытым одно- или двухслойной оболочкой. Для получения оболочек из углерода, диоксида кремния, оксида алюминия или диоксида циркония через порошок из ферромагнетика отобранного гранулометрического состава, нагретый до 1000-1500°C пропускают поток инертного газа (например, аргона), содержащего микрочастицы соответствующего оксида, которые осаждаются на поверхности частиц ферромагнетика в виде оболочки соответствующего состава. Недостатком известного способа является нанесение оболочки при высокой температуре, что, во-первых, подразумевает использование оборудования для высокотемпературного синтеза и удорожает конечный продукт и, во-вторых, способствует дегидратации и сопутствующей гидрофобизации поверхности диоксида кремния за счет конденсации силанольных групп.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому эффекту является способ получения композиционного магнитного материала путем гидролитического синтеза, описанный в патенте РФ №2113277, опубл. 1998.06.20, который включает смешивание частиц из магнитного материала, например магнетита с размером частиц 7-12 мкм, с суспензией, содержащей волокна волокнистого материала, например целлюлозы, обработанные гидроксидом натрия, и связующий агент, например агар-агар, желатин или эпоксидную смолу, которые сшивают эпихлоргидрином, α,α-дихлорпараксилолом либо 1,8-дихлороктаном. Затем частицы обрабатывают для удаления щелочи, спекают при температуре около 150°C с отверждением связующего агента, связыванием волокон вокруг ядер и получают магнитные частицы с ядром из магнитного материала и оболочкой из волокнистого материала и связующего агента, на которую наносят органическую полимерную смолу, содержащую функциональные группы для селективной абсорбции определенных ионов.

К недостаткам известного способа относится необходимость использования для сшивки полимера токсичных органических реагентов, таких как эпихлоргидрин, α,α-дихлорпараксилол и 1,8-дихлороктан, что требует использования сложного аппаратурного оформления, тщательной очистки отходов, усложняет способ и приводит к удорожанию производства. Кроме того, поскольку магнитные частицы относительно крупного размера (до 100 мкм) с оболочкой, состоящей из органических полимеров (целлюлоза, агар-агар, желатин, эпоксидная смола), сорбционной активности не обнаруживают, в каждом конкретном случае необходимы дополнительные технологические операции для введения в оболочку магнитного ядра функциональных групп для абсорбции определенных ионов в соответствии с назначением сорбента.

Задачей данного изобретения является разработка технологически простого, экономически и экологически приемлемого способа получения магнитоактивного композиционного материала, пригодного для использования в качестве высокоэффективного сорбента широкого спектра действия.

Техническим результатом изобретения является расширение диапазона сорбционных и магнитных свойств получаемого материала и области его возможного применения, повышение экологической безопасности способа при одновременном упрощении технологии и снижении стоимости производства.

Указанный технический результат достигают способом получения композиционного магнитного материала в виде частиц с магнитным железосодержащим ядром и сорбционно-активной оболочкой путем гидролитического синтеза, в котором, в отличие от известного, магнитное ядро получают путем обработки водного раствора соли трехвалентного железа Fe(III) водным раствором аммиака до достижения значения рН=10 и последующей пептизации полученного осадка Fe(OH)3 соляной кислотой с получением частиц Fe(OH)3 коллоидного размера, сорбционно-активную оболочку формируют, добавляя к образовавшемуся коллоидному раствору Fe(OH)3 водный раствор силиката натрия Na2SiO3 с концентрацией 2,0-2.5 М при температуре 90-95°C со скоростью 5-50 ммоль/л час при значении рН=9 в количестве, не превышающем необходимое для достижения концентрации ионов Na+в растворе 0.3 М, затем осаждают дисперсные частицы полученного материала из водной среды первоначально смесью силиката натрия и хлорида натрия до достижения концентрации ионов натрия в растворе 0.3 М, далее добавочно вводят раствор силиката натрия, поддерживая значение рН=8 добавлением соляной кислоты, к раствору с выпавшим осадком добавляют соляную кислоту до достижения значения рН=5, выдерживают при температуре 95-100°C в течение 1-5 часов, затем осадок отделяют фильтрованием, промывают водой до отсутствия в промывных водах растворимых веществ и подвергают термообработке при 100-800°C.

В преимущественном варианте осуществления изобретения в качестве соли трехвалентного железа используют хлорид железа FeCl3.

Также в преимущественном варианте осуществления изобретения осаждение дисперсных частиц полученного материала проводят первоначально смесью силиката натрия и хлорида натрия, взятых в массовом соотношении 1:1, затем добавляют 2,0-2.5 М раствор силиката натрия в количестве, в 5-10 раз превышающем введенное на стадии формирования сорбционно-активной оболочки.

Способ осуществляют следующим образом.

Первая стадия синтеза заключается в получении магнитных железосодержащих ядер в виде частиц оксидной железосодержащей фазы в водной среде.

Разбавленный раствор соли трехвалентного железа, преимущественно хлорида железа, обрабатывают водным раствором аммиака с концентрацией и в количестве, достаточных для достижения рН=10, в результате чего происходит гидролиз ионов Fe3+ и образуется гидроксид железа Fe(OH)3 в виде крупных красно-коричневых хлопьев. Полученный осадок Fe(OH)3 обрабатывают 5% соляной кислотой из расчета примерно пятикратного превышения по массе исходного количества соли трехвалентного железа, что ведет к пептизации осадка и образованию коллоидного раствора, содержащего частицы Fe(OH)3 с размером 5-10 нм.

Вторая стадия состоит в формировании непосредственно на магнитных частицах Fe(OH)3 оболочки из сорбционно-активного диоксида кремния. Для этого к коллоидному раствору со скоростью 5-50 ммоль/л·час, преимущественно 15 ммоль/л·час, добавляют 2,0-2.5 М раствор Na2SiO3, при этом завершение процесса контролируют визуально по появлению опалесценции. Скорость введения раствора Na2SiO3 в заявляемых пределах (скорость 15 ммоль/л час является оптимальной) обеспечивает формирование оболочки с необходимой плотностью при приемлемой продолжительности технологического процесса. Концентрация ионов натрия в растворе на стадии формирования оболочки не должна превышать 0.3 М, чтобы избежать преждевременного осаждения частиц и предупредить искажение их сферической формы в результате слипания. В ходе процесса поддерживают температуру на уровне 90-95°C и постоянное значение рН=9 добавлением необходимого количества соляной кислоты.

Затем для выделения сформированных нанодисперсных частиц с магнитным ядром и оболочкой из диоксида кремния из водной среды к содержащему их коллоидному раствору добавляют смесь силиката и хлорида натрия в массовом соотношении 1:1 до достижения концентрации ионов натрия в растворе 0.3 М, затем добавочно вводят 2,0-2.5 М раствор силиката натрия в количестве, в 5-10 раз превышающем вводимое на стадии формирования сорбционно-активной оболочки магнитных частиц, поддерживая в ходе процесса осаждения значение рН=8 добавлением соляной кислоты.

В результате обработки происходит коагуляция золя и выпадает осадок дисперсных частиц с магнитным ядром.

К раствору с выпавшим осадком добавляют соляную кислоту до достижения рН=5 и выдерживают полученный осадок при достигнутом значении рН и температуре 95-100°C в течение 1-5 часов, при этом происходит его «старение», заключающееся в конденсации силанольных групп Si-OH кремниевой кислоты с образованием силоксановых связей Si-O-Si и превращении поликремниевой кислоты в диоксид кремния SiO2.

Синтезированный материал отделяют фильтрованием, промывают водой до отсутствия в промывных водах растворимых веществ и подвергают термообработке при 100-800°C, в ходе которой происходит превращение гидроксида и оксогидроксидов железа в оксид железа γ-Fe2O3.

Полученный продукт представляет собой нанодисперсный порошок, цвет которого варьирует от оранжевого до красно-коричневого, в зависимости от условий получения, с размером частиц от 10 до 30 нм.

Частицы полученного магнитного композиционного материала содержат ядро коллоидного размера (5-10 нм) из магнитоактивного оксида железа γ-Fe2O3, (маггемит), покрытое оболочкой из диоксида кремния SiO2. Малый размер частиц обеспечивает высокую удельную поверхность материала (до 217 м2/г), при этом оболочка, сформированная из диоксида кремния, обнаруживает высокую сорбционную активность. Таким образом, заявленные сорбционные характеристики полученного магнитного сорбента достигаются одновременно за счет его состава и структуры. Наличие в составе полученного материала ферримагнитной фазы (с удельной магнитной восприимчивостью 1.317 см3/г) позволяет управлять поведением частиц в водной среде путем наложения внешнего магнитного поля.

Содержание компонентов в композиционном материале можно регулировать, варьируя соотношение исходных реагентов и условия синтеза (температуру, скорость добавления раствора Na2SiO3, продолжительность процесса). Получены материалы с различной сорбционной активностью, в которых содержание оксида железа составляет от 33.8 до 63.9, а диоксида кремния - от 23.5 до 63.2%.

Изменение температуры термической обработки полученного материала позволяет воздействовать на свободный объем пор, который возрастает с увеличением температуры термообработки, а также на магнитные свойства материала. С повышением температуры термообработки магнитная восприимчивость полученного материала увеличивается, а его коэрцетивная сила уменьшается. Вместе с тем при увеличении температуры термообработки не происходит существенных изменений химического состава, однако уменьшается содержание воды и конденсируется часть силанольных групп на поверхности кремнезема, при этом удельная поверхность и характерный размер пор меняются несущественно.

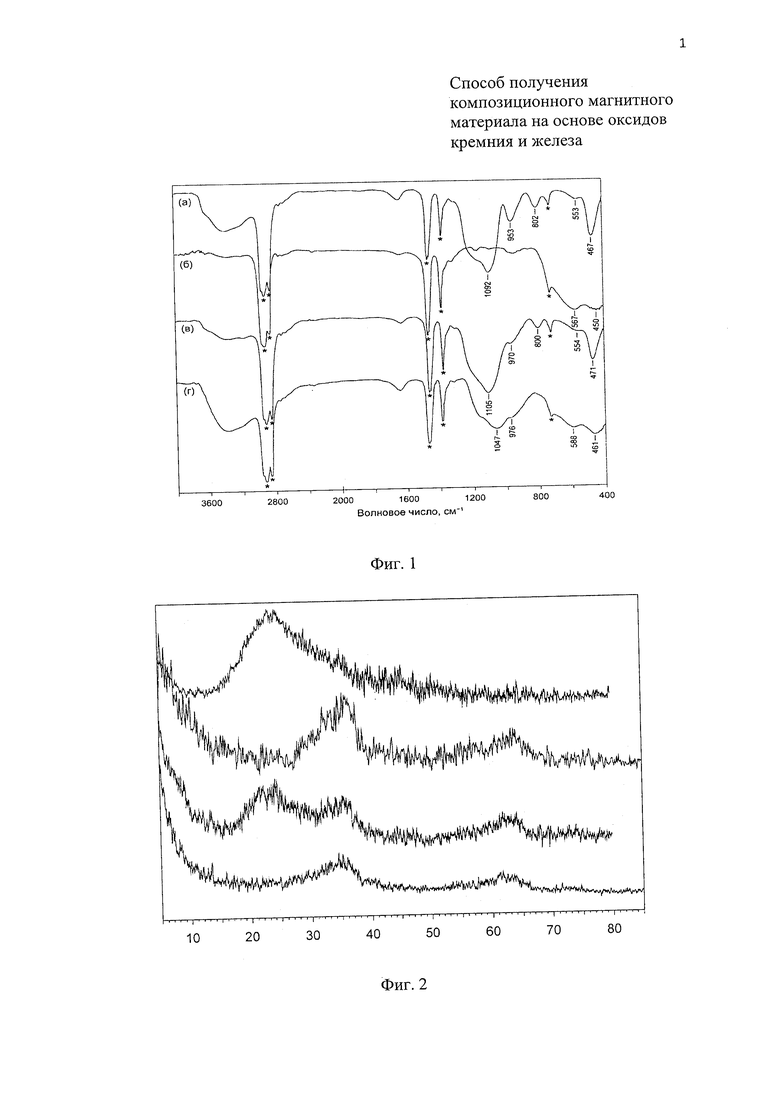

На фиг. 1 представлены ИК спектры поглощения диоксида кремния SiO2 (а), оксида железа γ-Fe2O3 (б) и полученного композиционного магнитного материала с различным содержанием Fe2O3 (в, г). В ИК спектрах полученного материала, в зависимости от его состава, наблюдаются различные максимумы поглощения. При низком содержании Fe2O3 (32%) ИК спектр сорбента идентичен спектру кремнезема, поскольку полосы поглощения кремнезема перекрывают спектр поглощения оксида железа. При более высоком содержании Fe2O3 (64%) в ИК спектре наблюдаются полосы поглощения, характерные как для кремнезема (461, 800, 976, 1047 см-1), так и для оксида железа (442-461, 588 см-1). Максимумы поглощения в области 1630-1632 и 3182-3437 см-1 соответствуют колебаниям связей О-Н.

На фиг. 2 представлены рентгенограммы диоксида кремния SiO2 (а), оксида железа γ-Fe2O3 (б) и полученного магнитного материала с различным содержанием Fe2O3 (в, г). Все образцы являются рентгеноаморфными, и на рентгенограмме отсутствуют отдельные рефлексы; наблюдается широкое размытое гало, положение максимумов которого различно для разных образцов. Аморфный кремнезем имеет максимум на рентгенограмме в области 2θ=24°, оксид железа - в области 2θ=36, 63 и 73°. На рентгенограммах магнитных сорбентов присутствуют максимумы, характерные для оксида железа; гало кремнезема заметно лишь при низком содержании Fe2O3.

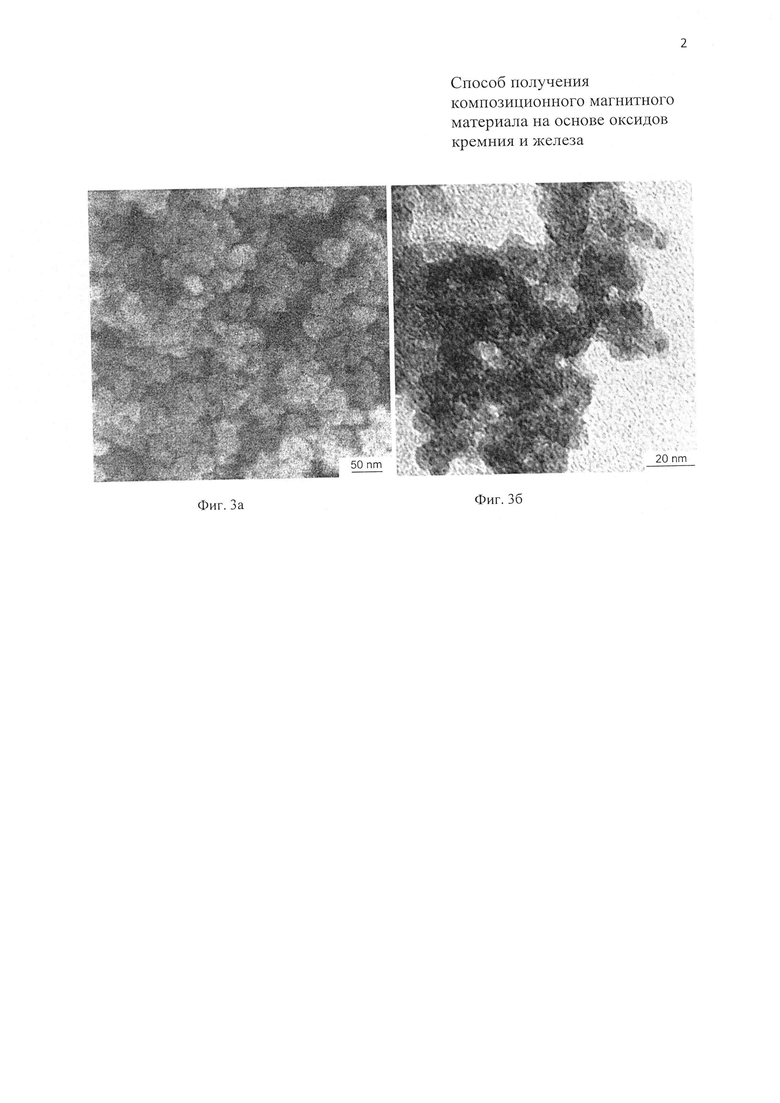

На фиг. 3 приведены микрофотографии полученного композиционного материала, полученные при помощи сканирующего (а) и просвечивающего (б) электронных микроскопов.

На приведенных снимках видно, что частицы имеют изометричную форму, их размер составляет от 10 до 30 нм. На просвечивающей электронной микрофотографии различимо ядро размером 5-10 нм из оксида железа (темные частицы), которое покрыто оболочкой из SiO2 (более светлый слой). Расчет размеров частиц оксида железа на основании рентгенограмм по формуле Шеррера подтверждает, что кристаллиты Fe2O3 имеют размер нанометрового порядка.

Установлено, что удельная поверхность композиционного материала составляет до 217 м2/г, а характерный диаметр пор в материале - 25.3 нм, т.е. материал относится к мезопористым, что положительно влияет на его сорбционные характеристики. Свободный объем пор составляет 0.79 см3/г.

Коэрцитивная сила магнитного материала составляет 8-60 Э, удельная магнитная восприимчивость - от 5.54·10-5 до 5.02·10-4 см3/г.

Сорбционная емкость полученного материала по метиленовому синему (МС) достигает 35 мг/г сорбента, степень извлечения МС из раствора (15 мг/л) - 95.6%.

Таким образом, предлагаемый способ позволяет получить высокоэффективный магнитный сорбент с широким диапазоном сорбционных и магнитных свойств, при этом не требует сложного производственного оборудования, а использование легко утилизируемых неорганических реагентов, таких как хлорид железа, силикат натрия, гидроксид натрия, соляная кислота, делает его экологически безопасным.

Примеры конкретного осуществления способа

Пористую структуру полученного магнитного сорбента исследовали на основании данных методом БЭТ по сорбции азота.

Сорбционные свойства полученного магнитного сорбента по отношению к растворенным органическим соединениям оценивали на модельных растворах основного тиазинового красителя метиленового синего (МС).

Магнитные характеристики полученного материала определяли методом вибрационной магнитометрии.

Пример 1

Навеску 3 г хлорида железа FeCl3 растворяют в 100 мл воды, раствор обрабатывают 10 мл 25% раствора аммиака, полученный осадок промывают водой. Свежий осадок суспендируют в 300 мл воды, добавляют 15 мл соляной кислоты до полного перехода составляющих осадок частиц в коллоидный раствор. К полученному коллоидному раствору при 95°C в течение 2 часов добавляют 3.5 мл раствора Na2SiO3 с концентрацией 2.5 моль/л (15 ммоль/л·час) и соляную кислоту в количестве, необходимом для поддержания рН=9. Затем к реакционной смеси в два приема добавляют соединения натрия и соляную кислоту в количестве, необходимом для поддержания рН=8. Сначала добавляют 2.1 г NaCl и 2.1 г Na2SiO3, затем добавляют 24.5 мл раствора Na2SiO3 с концентрацией 2.5 моль/л. Значение рН регулируют добавлением соляной кислоты. Реакционную смесь выдерживают при 100°C и рН=5 в течение 1 часа, осадок отделяют на фильтре, промывают водой, сушат при 100°C.

Получено 4.6 г красно-коричневого порошка, содержание оксида железа составляет 33.8%, диоксида кремния - 58.0%, воды - 8.2%. Удельная поверхность 217 м2/г, сорбционная емкость по МС 35 мг/г, коэрцитивная сила 60 Э, магнитная восприимчивость 5.79·10 см3/г.

Пример 2

Способ осуществляют по примеру 1, при этом осадок подвергают термообработке при 800°C. Содержание оксида железа - 36.8%, диоксида кремния - 63.2%, воды - 0%. Коэрцитивная сила 8.4 Э, магнитная восприимчивость 5.02·10-4 см3/г.

Пример 3

Способ осуществляют по примеру 1, при этом навеска FeCl3 составляет 4 г.

К полученному коллоидному раствору добавляют 4.0 мл раствора Na2SiO3 с концентрацией 2.0 моль/л со скоростью 5 ммоль/л час. Реакционную смесь с выпавшим осадком выдерживают при 95°C в течение 5 часов.

Получено 5.9 г красно-коричневого порошка, содержание оксида железа составляет 36.3%, диоксида кремния - 45.7%, воды - 18.0%. Сорбционная емкость по МС 3 мг/г, коэрцитивная сила 8.0 Э, магнитная восприимчивость 5.54·10-5 см3/г.

Пример 4

Способ осуществляют по примеру 1, при этом навеска FeCl3 составляет 9 г. К коллоидному раствору при 90°C добавляют 4.5 мл раствора Na2SiO3 с концентрацией 2.0 моль/л со скоростью 50 ммоль/час.

Получено 6.5 г магнитного материала, содержание оксида железа составляет 63.9%, диоксида кремния - 23.5%, воды - 11.8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ СОРБЕНТ НА ОСНОВЕ СИЛИКАТОВ КАЛЬЦИЯ | 2011 |

|

RU2481153C2 |

| Применение композиционного материала состава Fe(O,OH)-SiO, полученного на основе отходов промышленной переработки риса, в качестве сорбента для извлечения ионов сурьмы(III) | 2022 |

|

RU2821100C1 |

| МАГНИТНЫЙ КОМПОЗИЦИОННЫЙ СОРБЕНТ | 2012 |

|

RU2547496C2 |

| ЧАСТИЦЫ ДИОКСИДА КРЕМНИЯ ТИПА "ЯДРО-ОБОЛОЧКА" И ИХ ИСПОЛЬЗОВАНИЕ В КАЧЕСТВЕ АНТИБАКТЕРИАЛЬНОГО АГЕНТА | 2014 |

|

RU2694936C1 |

| КОМПОЗИЦИЯ ДЛЯ ЭКСТРАКОРПОРАЛЬНОЙ ОБРАБОТКИ БИОЛОГИЧЕСКИХ ЖИДКОСТЕЙ И СПОСОБ ПОЛУЧЕНИЯ МАГНИТОУПРАВЛЯЕМОГО СОРБЕНТА ДЛЯ ЕЕ ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2178313C1 |

| Способ получения магнитного композиционного сорбента для очистки сточных вод от ионов тяжелых металлов и нефтепродуктов | 2016 |

|

RU2626363C1 |

| Способ сорбционной очистки водных сред от растворенного урана | 2017 |

|

RU2669853C1 |

| Композитный гранулированный сорбент | 2018 |

|

RU2682586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОКРЕМНИЕВОЙ НАТРИЙСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2013 |

|

RU2539303C1 |

| Фильтрующий материал для очистки воды от радионуклидов и способ его получения | 2021 |

|

RU2777359C1 |

Изобретение относится к получению магнитного материала, содержащего диоксид кремния и оксид железа, и может быть использовано в производстве магнитных сорбентов. Способ получения композиционного магнитного материала в виде частиц с магнитным железосодержащим ядром и сорбционно-активной оболочкой путем гидролитического синтеза включает обработку раствора соли железа (III) раствором аммиака при рН=10 с последующей пептизацией полученного осадка Fe(OH)3 соляной кислотой при рН=9 и температуре 90-95°C. К полученному коллоидному раствору добавляют раствор силиката натрия со скоростью 5-50 ммоль/л·час. Образовавшиеся дисперсные частицы осаждают смесью силиката и хлорида натрия. Затем добавляют раствор силиката натрия, поддерживая значение рН=8 добавлением соляной кислоты. Реакционную смесь с осадком доводят до значения рН=5 и выдерживают температуре 95-100°C в течение 1-5 часов. Отделяют осадок на фильтре, промывают и подвергают термообработке при 100-800°C. Изобретение позволяет расширить диапазон сорбционных и магнитных свойств получаемого материала, повысить экологическую безопасность при одновременном упрощении технологии. 2 з.п. ф-лы, 3 ил., 4 пр.

1. Способ получения композиционного магнитного материала в виде частиц с магнитным железосодержащим ядром и сорбционно активной оболочкой путем гидролитического синтеза, отличающийся тем, что магнитное ядро получают путем обработки водного раствора соли трехвалентного железа Fe(III) водным раствором аммиака до достижения значения рН=10 и последующей пептизации полученного осадка Fe(OH)3 соляной кислотой с получением частиц Fe(OH)3 коллоидного размера, сорбционно-активную оболочку формируют, добавляя к образовавшемуся коллоидному раствору водный раствор силиката натрия Na2SiO3 с концентрацией 2,0-2,5 Μ при температуре 90-95°C со скоростью 5-50 ммоль/л·час при значении рН=9 в количестве, не превышающем необходимое для достижения концентрации ионов Na+ в растворе 0,3 М, осаждают дисперсные частицы полученного материала из водной среды первоначально смесью силиката натрия и хлорида натрия до достижения концентрации ионов натрия в растворе 0,3 М, далее добавочно вводят раствор силиката натрия, поддерживая значение рН=8 добавлением соляной кислоты, к раствору с выпавшим осадком добавляют соляную кислоту до достижения значения рН=5, выдерживают при температуре 95-100ºC в течение 1-5 часов, затем осадок отделяют фильтрованием, промывают водой до отсутствия в промывных водах растворимых веществ и подвергают термообработке при 100-800ºC.

2. Способ по п. 1, отличающийся тем, что в качестве соли трехвалентного железа используют хлорид железа FeCl3.

3. Способ по п. 1, отличающийся тем, что осаждение дисперсных частиц полученного материала проводят первоначально смесью силиката натрия и хлорида натрия, взятых в массовом соотношении 1:1, затем добавляют 2,0-2,5 Μ раствор силиката натрия в количестве, в 5-10 раз превышающем введенное на стадии формирования сорбционно-активной оболочки.

| МАГНИТНЫЕ ЧАСТИЦЫ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, КОМПОЗИЦИОННЫЙ МАГНИТНЫЙ МАТЕРИАЛ И СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ИОНОВ ИЗ ВОДНОГО РАСТВОРА | 1995 |

|

RU2113277C1 |

| МАГНИТОУПРАВЛЯЕМЫЙ СОРБЕНТ ДЛЯ УДАЛЕНИЯ БИЛИРУБИНА ИЗ БИОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2012 |

|

RU2524620C2 |

| ИНТЕНСИВНО ОКРАШЕННЫЕ И/ИЛИ ОПТИЧЕСКИ ИЗМЕНЯЮЩИЕСЯ ПИГМЕНТЫ С ЭЛЕКТРОПРОВОДЯЩИМ ЯДРОМ | 2008 |

|

RU2506294C2 |

| WO 2005035113 A1, 21.04.2005. | |||

Авторы

Даты

2016-02-20—Публикация

2014-11-05—Подача