Изобретение относится к области сорбционных технологий извлечения растворенного урана(VI) из водных растворов и может быть использовано в химической технологии для выделения урана из водных сред, а также в процессах очистки радиоактивно загрязненных природных, сточных и морских вод, содержащих растворенный уран, в том числе, при водоподготовке питьевой воды.

Для извлечения урана из водных растворов, где он присутствует в растворенной форме в виде уранил-ионов (UO22+ - положительный двухзарядный ион урана(VI) выполняющий роль иона металла в ряде соединений), используют соединения переходных металлов, в частности оксидов и гидроксидов железа, где ионы железа играют ключевую роль в иницировании редокс-превращений растворенного урана(VI) в нерастворенную форму урана(IV), т.е. реализуется окислительно-восстановительный переход Fe2+→Fe3+ [Кляцкая Г.В., Страшко А.Н. Химия и аналитическая химия урана и тория: учебное пособие / Г.В. Кляцкая, А.Н. Страшко; Томский политехнический университет. – Томск: Изд-во Томского политехнического университета, 2011. – 80 с.]. При этом наиболее высокие сорбционные показатели достигаются в присутствии фазы элементарного железа Fe(0) в составе оксидов железа, что связано с активизацией редокс-превращений за счет возникновения дополнительного перехода Fe0→Fe2+ и далее в Fe3+ в рабочей среде. Именно на этой стадии инициируется адсорбция уранил-ионов продуктами коррозии железа, согласно трем возможным механизмам сорбции [Noubactep C., Schoner A., Meinrath G. Mechanism of uranium removal from the aqueous solution by elemental iron // Journal of Hazardous Materials B132 (2006) 202–212; Gu B., Liang L., Dickey M.J., Yin X., Dai S. Reductive precipitation of uranium(VI) by zero-valent iron // Environ. Sci. Technol. -1998.- Vol. 32. –P. 3366–3373]:

(а) электрохимическая коррозия:

2Fe0(тв)+4H+(р)+O2 → 2Fe2++2H2O

2Fe0(тв)+2H2O → 2Fe2++H2(г)+OH-(р)

(б) восстановительное осаждение:

UO22+ (р)+Fe0 ↔ UO2(тв)+Fe2+

UO22+(тв или р) +2Fe2+(тв) ↔ UO2(тв) + 2Fe3+(тв)

UO22+ + H2(г) ↔ UO2(тв) + 2H

UO2(тв) + 2Fe3+(р) ↔ UO22+(тв или р) +2Fe2+(р)

Fe(OH)3 ↔ α-, β-FeOOH, Fe3O4, Fe2O3, а также

(в) cорбция на ферригидратных группах:

Fe(OH)3 +UO22+↔ Fe(OH)2OUO2+ + H+.

Связывание уранил-иона в таких системах в больншинстве случаев определяется восстановительным осаждением и сорбцией на ферригидратных группах.

Известны примеры адсорбции уранил-ионов из водных растворов в диапазоне 3-7 pH среды в присутствии наноразмерного железа Fe(0) [Olga Riba, Thomas B. Scot, K. Vala Ragnarsdottir, Geoffrey C. Allen. Reaction mechanism of uranyl in the presence of zero-valent iron nanoparticles // Geochimica et Cosmochimica Acta 72 (2008) 4047–4057; Yan S., Hua B., Bao Z., Yang J., Liu C., Deng B. Uranium(VI) removal by nanoscale zerovalent iron in anoxic batch systems // Environmental Science and Technology. – 2010. – Vol. 44. Iss. 20. – P. 7783-7789].

Несмотря на высокую эффективность сорбции способы имеют существенные недостатки, к которым следует отнести короткое время

цикла работы сорбента в системе, в виду высокой скорости окисления наночастиц Fe(0); чрезвычайная сложность извлечения отработанной формы сорбента из раствора в виду его тонкой (высокой) дисперсности; дороговизна сорбента из-за сложности методов его получения и высокой стоимости прекурсоров.

Наиболее близким заявляемому, является способ сорбционной очистки водных сред от растворенного урана (VI), включающий использование в качестве сорбента макропористых материалов на основе железо-оксидных систем композитного состава, содержащих нано-размерную фазу железа и имеющих макропористую структуру, синтезируемых с использованием коллоидного темплата в виде силоксан-акрилатной эмульсии с содержанием твердой фазы по полимеру 50 масс. % и средним размером частиц 160 нм (см. например, R.A. Crane, Т.В. Scott. Nanoscale zero-valent iron: Future prospects for an emerging water treatment technology // Journal of Hazardous Materials 211-212 (2012) 112- 125; Gu В., Liang L., Dickey M.J., Yin X., Dai S. Reductive precipitation of uranium(VI) by zero-valent iron // Environ. Sci. Technol. - 1998. - Vol. 32. - P. 3366-3373 и Li X.Q., Elliot D.W., Zhang W.X. Zero-valent iron nanoparticles for abatement of environmental pollutants: materials and engineering aspects // Crit. Rev. Solid State - 2006. - Vol. 31. - P. 111-122).

Недостатком данного способа является недостаточная эффективность очистки раствора от урана, т.к. используемый сорбент обладает недостаточно высокой сорбционной активностью в отношении урана, кроме того, затруднено отделение отработанной формы сорбента от очищаемого раствора.

Задача, на решение которой направлено заявленное изобретение, выражается в повышении эффективности сорбционного удаления урана из водных растворов и упрощении отделения его отработанной формы от очищаемого раствора.

Технический результат, проявляющийся при решении поставленной задачи, выражается в повышении эффективности очистки водных растворов от урана за счет использования сорбента, обладающего высокой сорбционной активностью в отношении урана, вследствие химически активного в редокс-превращениях фазового состава, в частности, оксидов железа композитных форм, содержащих наноразмерную фазу элементарного железа, а также макропористой структуры, кроме того, обеспечено наличие магнитного эффекта у сорбционного материала, что определяет его эргономичность, за счет эффективного отделения его отработанной формы от очищаемого раствора, методом магнитной сепарации.

Для решения поставленной задачи способ сорбционной очистки водных сред от растворенного урана (VI), включающий использование в качестве сорбента макропористых материалов на основе железо-оксидных систем композитного состава, содержащих нано-размерную фазу железа и имеющих макропористую структуру, синтезируемых с использованием коллоидного темплата в виде силоксан-акрилатной эмульсии с содержанием твердой фазы по полимеру 50 масс. % и средним размером частиц 160 нм отличается тем, что материал, получаемый из ксерогеля гидроксида железа, синтезируемого золь-гель (темплатным) синтезом, после промывки и сушки, прокаливают на воздухе, в течение 1 часа при температурах от 600 до 900°C, а затем полученный оксид железа прокаливают в токе монооксида углерода, в течение 1 часа при температуре 900°C при скорости нагрева 10°C/мин. Кроме того, для получения ксерогеля гидроксида железа готовят раствор коллоидного темплата промышленной силоксан-акрилатной эмульсии в дистиллированной воде при их соотношении 1:10, при этом, на 100 частей раствора коллоидного темплата, при перемешивании, вводят 22 части 0,45 М раствора FeCl3⋅6H2O, после чего, постепенно приливают 60 частей 1М раствора NaOH, до образования геля гидратированного оксида железа Fe(OH)3 при рН 9. Кроме того, сорбент вводят в очищаемую водную среду при соотношении Т:Ж 1:100 по массе при содержании уранил-ионов в растворе не менее 10 г/л, при рН от 2,5 до 7-8, при комнатной температуре, в течение от 3-8 до 48 часов, после чего фильтруют и извлекают осадок.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию «новизна».

Совокупность признаков формулы изобретения обеспечивает повышение эффективности сорбционного удаления урана, и упрощении отделения его отработанной формы от очищаемого раствора. При этом признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признак, указывающий, что используют «материал, получаемый из ксерогеля гидроксида железа», обеспечивает возможность получения в составе сорбента нано-структурированных оксидов железа, включая образцы со смешанным фазовым составом

Признак, указывающий, что ксерогель гидроксида железа синтезирован «золь-гель (темплатным) синтезом» обеспечивает упрощение и удешевление процесса получения сорбента и образование более развитой макропористой структуры в сорбенте и увеличение его удельной поверхности.

Признаки, указывающие, что гель гидратированного оксида железа подвергают промывке и сушке, позволяют получить ксерогель гидроксида железа Fe(OH)3.

Признаки указывающие, что, ксерогель гидроксида железа «прокаливают на воздухе, в течение 1 часа при температурах от 600 до 900°C» обеспечивают удаление темплата (за счет его окислительной термодеструкции и, тем самым, образование нанопористой структуры сорбента) и формирование в его составе оксида железа.

Признаки, указывающие, что после прокаливания на воздухе «полученный оксид железа прокаливают в токе монооксида углерода» обеспечивают восстановление кристаллической фазы наноразмерного Fe(0) в составе сорбента, что обеспечивает наиболее высокую скорость редокс-превращений в рабочей среде, - именно на этой стадии инициируется адсорбция уранил-ионов (UO22+) продуктами коррозии железа, т.е. образование Fe3+ сопровождается восстановлением растворенного урана до UO2 с одновременным его осаждением.

Признаки, указывающие, что полученный оксид железа прокаливают в токе монооксида углерода «в течение 1 часа при температуре 900°C при скорости нагрева 10°C/мин» задают оптимальные режимные параметры восстановления кристаллической фазы Fe(0), которые способствуют глубокому восстановлению окисленных форм железа до металлической фазы Fe(0).

Признаки, указывающие, что «для получения ксерогеля гидроксида железа готовят раствор коллоидного темплата промышленной силоксан-акрилатной эмульсии в дистиллированной воде при их соотношении 1:10, при этом, на 100 частей раствора коллоидного темплата, при перемешивании, вводят 22 части 0,45 М. раствора FeCl3⋅6H2O, после чего, постепенно приливают 60 частей 1М раствора NaOH, до образования геля гидратированного оксида железа Fe(OH)3 при рН 9» обеспечивают получение геля гидратированного оксида железа Fe(OH)3, как промежуточного продукта для получения ксерогеля гидроксида железа.

Признаки указывающие, что «сорбент вводят в очищаемую водную среду при соотношении Т:Ж, 1:100 по массе при содержании уранил-ионов в растворе не менее 10 г/л, при рН от 2,5 до 7-8, при комнатной температуре, в течение от 3-8 до 48 часов, после чего фильтруют и извлекают осадок» задают режимные параметры процедуры сорбционной очистки водных сред от уранил-ионов.

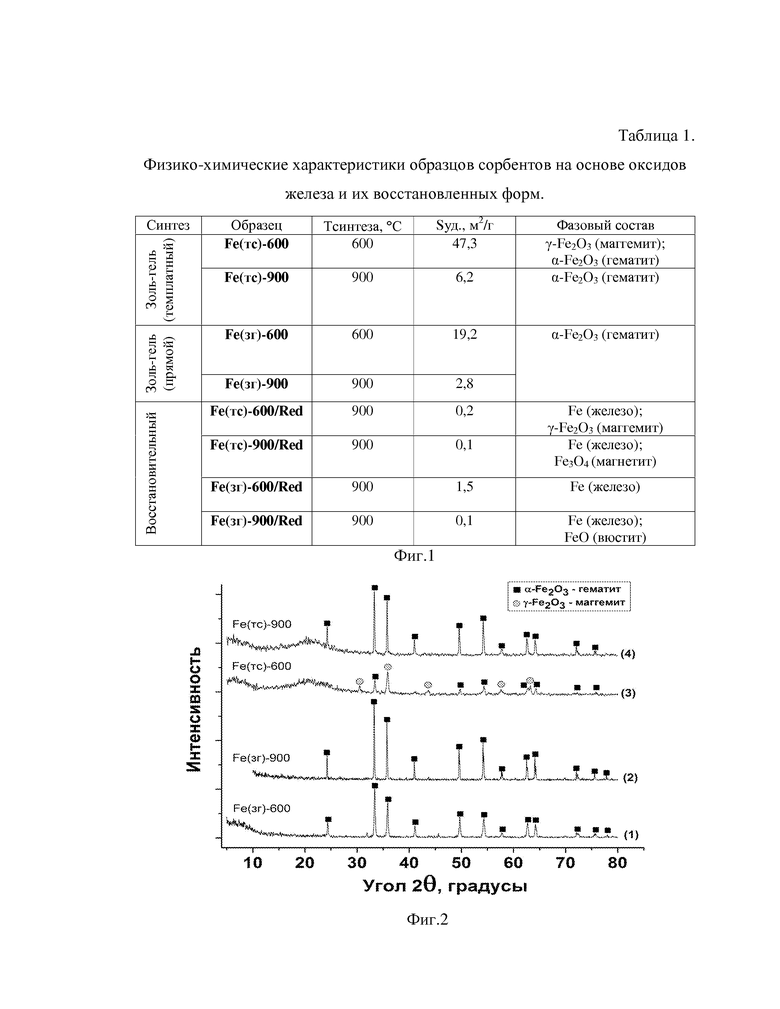

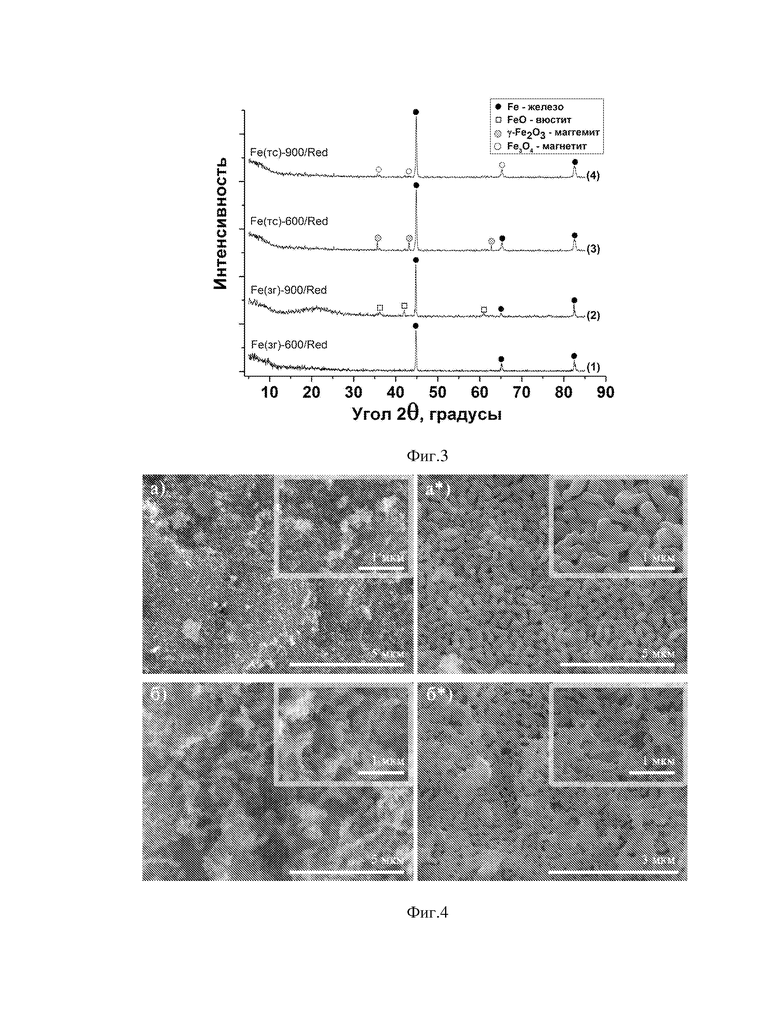

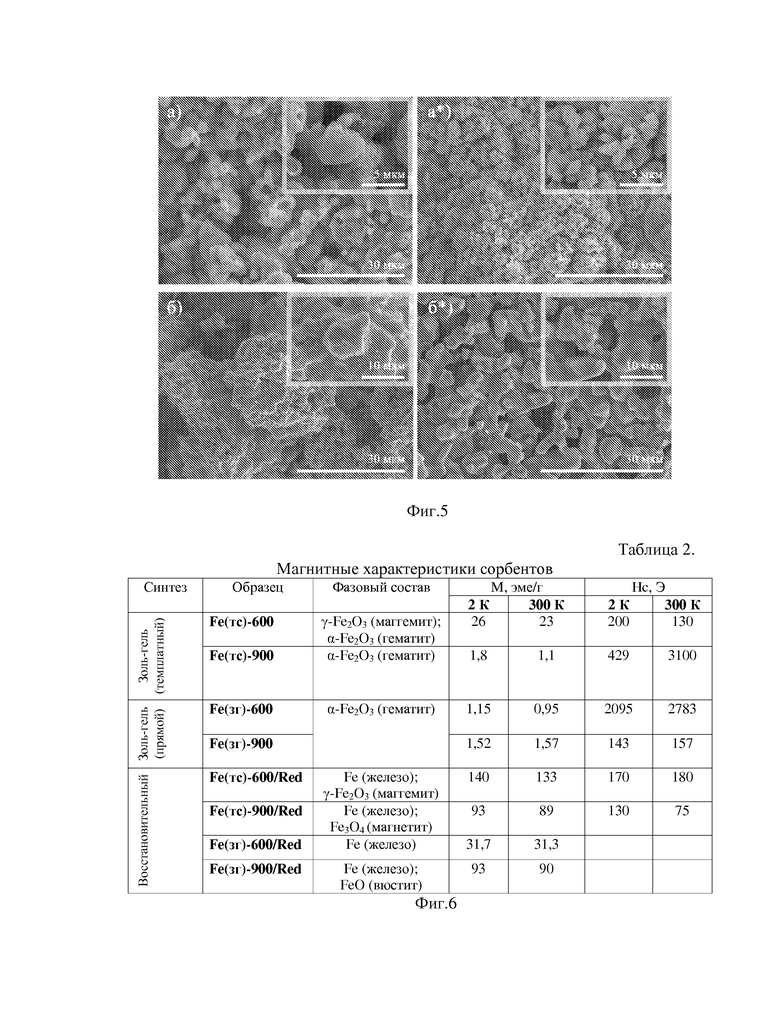

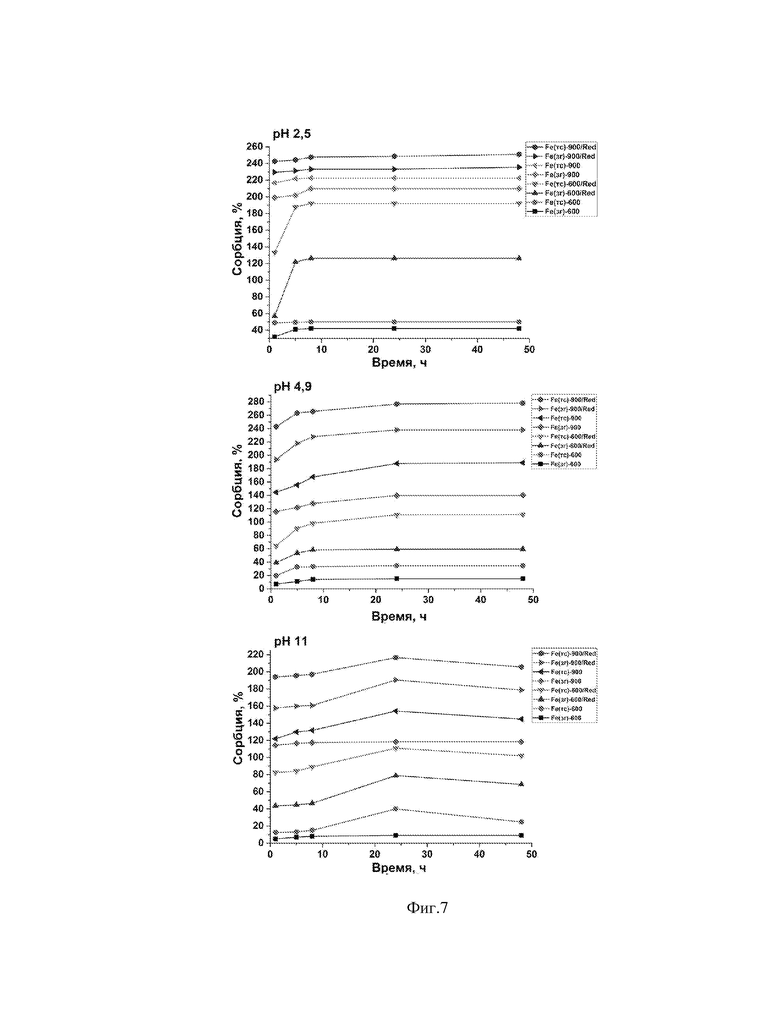

Способ иллюстрируется чертежами, где на фиг. 1 представлена табл. 1 - Физико-химические характеристики образцов сорбентов на основе оксидов железа и их восстановленных форм; на фиг. 2 показаны рентгенограммы образцов оксидов железа полученных различными способами: (1 и 2) - золь-гель (прямой) синтез и (3 и 4)- золь-гель (темплатный) синтез; на фиг. 3 показаны рентгенограммы образцов материалов, полученных методом восстановительного прокаливания оксидов железа предварительно синтезированных золь-гель (прямым) (1 и 2) и золь-гель (темплатным) (3 и 4) синтезами; на фиг. 4 показаны РЭМ изображения образцов оксидов железа, полученных золь-гель (прямым) синтезом при термоокислительном прокаливании (а) - 600°C (образец Fe(зг) - 600) и (а*) - 900°C (образец Fe(зг) - 900), а также золь-гель (темплатным) синтезом при (б) - 600°C (образец Fe(Tc) - 600) и (б*) - 900°C (образец Fe(Tc) - 900); на фиг. 5 показаны РЭМ изображения образцов оксидов железа после восстановительной термообработки, предварительно изготовленные золь-гель (прямым) синтезом при 600°C (а) и 900°C (а*), а также золь-гель (темплатным) синтезом при 600°C (б) и 900°C (б*). Описания образцов на фиг. 4 и 5, представлено в таблице 1; на фиг. 6 показана таблица 2 «Магнитные характеристики синтезированных сорбентов»; на фиг. 7 показаны кинетические кривые сорбции уранил-ионов на полученных сорбентов из водных растворов при различных значениях рН.

Синтез нанопористых оксидов железа проводили золь-гель методом с использованием раствора хлорида железа(III) FeCl3⋅6H2O классификацией «хч» В качестве порообразующего компонента применяли коллоидный темплат в виде силоксан-акрилатной эмульсии промышленного типа «КЭ 13-36» (производитель ООО «Аст-рохим» г. Электросталь) с содержанием твердой фазы по полимеру 50 масс. % и средним размером частиц 160 нм.

Для получения ксерогеля гидроксида железа готовят раствор силоксан-акрилатной эмульсии в дистиллированной воде при их соотношении 1:10. Далее на 100 частей такого раствора, при перемешивании, вводят 22 части 0,45 М раствора FeCl3⋅6H2O, после чего, постепенно приливают 60 частей 1М раствора NaOH до образования геля гидратированного оксида железа Fe(0H)3 при рН 9. Полученный раствор интенсивно перемешивали на магнитной мешалке в течение 30 минут, затем отстаивали. Осажденный гель отфильтровывали на бумажном фильтре «синяя лента», тщательно промывали дистиллированной водой и сушили при температуре 90°C в течение 2 часов до полного удаления избыточной влаги и образования ксерогеля гидроксида железа. Удаление органического темплата осуществляли путем температурной обработки ксерогелей в трубчатой печи марки RSR-B 120/500/11 «Nabertherm GmbH" (Германия), в атмосфере воздуха при различных температурах (600 и 900°C, для выявления оптимальной). Скорость нагрева 10°C/мин, время выдержки 1 час.

Для оценки свойств полученного сорбционного материала, были также синтезированы образцы оксидов железа и их восстановленных форм, полученные традиционным золь-гель синтезом без использования коллоидного темплата. К 100 мл дистиллированной воды вводили 22 мл 0,45 М раствора FeCl3 6H2O и далее по каплям приливали 45 мл 1М NaOH до образования геля гидратированного оксида железа Fe(OH)3↓ коричневого цвета. Полученный раствор (pH = 8) интенсивно перемешивали на магнитной мешалке в течение 30 минут, затем отстаивали. Осажденный гель отфильтровывали на бумажном фильтре «синяя лента», тщательно промывали дистиллированной водой и сушили при температуре 90°С в течение 2 часов до полного удаления избыточной влаги и образования ксерогеля гидроксида железа. Полученный ксерогель прокаливали в муфельной печи «Nabertherm GmbH» (Германия), в атмосфере воздуха при различных температурах (600 и 900°С). Скорость нагрева 10 °С/мин, время выдержки 1 час.

Формирование магнитных свойств сорбентов обеспечивалось за счет образования магнитной фазы оксида железа в виде маггемита и магнетита, а также за счет синтеза наноразмерной фазы элементарного железа в объеме данных оксидов при их восстановительном прокаливании в токе монооксида углерода при 900°С.

Идентификацию фаз полученных образцов осуществляли с помощью рентгенофазового анализа (РФА), CuKα-излучение, Ni-фильтр, средняя длина волны (λ) 1.5418 Å, диапазон углов съемки 10-80°, шаг сканирования 0,02°, скорость регистрации спектров - 5 °/мин., на рентгеновском дифрактометре D8 Advance «Bruker AXS» (Германия). Распределение пор по размерам опре-деляли на ртутном поромере AutoPore IV «Micromeritics GmbH» (США). Определение удельной поверхности проводили методом физической адсорбции (БЭТ) на приборе ASAP 2020 MP «Micromeritics GmbH» (США). РЭМ изображения образцов были получены с помощью сканирующего электронного микроскопа S-3400N «HITACHI» (Япония), с приставкой для энергодисперсионного микроанализа (ЭДС) «Bruker» (Германия). Магнитные характеристики исследовались на вибромагнитометре (VSM) входящим в станцию по измерению физических свойств вещества (PPMS) фирмы «Quantum Design» (США).

Определение сорбционной активности синтезированного сорбента.

В 20мл ёмкость помещали 100 мг навеску сорбента и 10 мл 10 мкг/мл раствора UO2(NO3)2 (соотношение Т:Ж = 1:100). Величины pH раствора корректировали с применением соответствующего реагента H2SO4 и Na2CO3 марки «чда». Сорбционную систему перемешивали в течение 2 суток. Отбор проб для измерения остаточной концентрации урана в системе проводили после 1, 5, 8, 24, 48 часов выдержки сорбента в растворе. Концентрацию урана определяли спектрофотометрически по изменению оптической плотности растворов (до и после сорбции урана) в присутствии Арсеназо III на приборе марки UV mini-1240 «Shimadzu» (Япония) при длине волны 656 нм.

В ходе реализации описанных методологий синтеза был получен ряд образцов пористых магнитных сорбентов с различными физико-химическими характеристиками, описанными в таблице 1 (см. фиг.1).

Согласно представленным в табл. 1 результатам очевидно ключевое влияние температурной обработки материалов на формируемый фазовый состав и структурные характеристики получаемых сорбентов. Отличительной особенностью является глубина окисления/восстановления кристаллических фаз в материале, зависящая от параметров процесса (температура, время выдержки, тип газовой среды), а также от структуры материала определяемой способом синтеза.

Обнаружено, что термоокислительная обработка ксерогелей, полученных прямым золь-гель синтезом, приводит к формированию однородной ге-матитовой структуры (α-Fe2O3) при невысокой температуре 600°С (фиг. 2, графики 1 и 2). Продуктом темплатного синтеза после прокаливания при аналогичных условиях является материал смешанных оксидных фаз маггемита и гематита (фиг. 2, графики 3 и 4).

Различия в фазовом составе образцов сорбентов, полученных различными синтезами, проявляются в виде:

- неполного окисления железа, при золь-гель (темплатном) синтезе, в отличие от золь-гель (прямого) синтеза, что связано с органической природой используемого темплата (полимерной эмульсией), при термической деструкции которого происходит образование монооксида углерода имеющего восстановительные свойства - процесс способствует образованию различных фаз оксидов железа на стадии невысоких температур. Однако повышение температуры нагрева до 900°С приводит к полному окислению железа до гематита (фиг. 1);

- образованием наноразмерной фазы металлического железа Fe(0) за счет частичного или полного восстановления оксидов железа при восстановительном прокаливании в токе монооксида углерода при 900 °С (фиг. 2);

- степенью кристалличности, где, судя по более низким интенсивностям дифракционных максимумов, материал, полученный золь-гель (темплатным) синтезом, обладает повышенной дисперсностью частиц, по сравнению с образцами, изготовленными золь-гель (прямым) синтезом, без использования темплата (фиг. 1);

Выявлено, что восстановительная термообработка оксидов железа, полученных золь-гель (темплатным) синтезом, не обеспечивает образование однородного состава фаз, образцы представляют смесь оксидов железа различных модификаций: маггемит, вюстит, магнетит, а также включают фазу металлического железа (фиг. 3), по сравнению с образцами синтезированными золь-гель (прямым) методом, где состав более гомогенный.

Результаты подтверждены данными о микроструктуре исследуемых образцов. Морфология поверхности представлена на РЭМ снимках (фиг. 4 и 5), где отчетливо виден рост зерна при повышении температуры прокаливания исходных ксерогелей на воздухе с 600 до 900°С, независимо от способа их синтеза (фиг. 4).

Показано, что восстановительная термообработка приводит к интенсивному росту кристаллитов с последующим их спеканием в монолитные кластеры (фиг. 5), по сравнению с исходными образцами (фиг. 4). Особенно отчетливо данный эффект проявляется для образцов ранее полученных золь-гель (темплатным) синтезом (фиг. 5), что связано с их повышенной реакционной способностью, обусловленной большей пористостью и дефектностью структуры, а также благодаря неоднородности состава исходного материала.

В ходе исследований обнаружено ключевое влияние способа синтеза на формирование микроструктуры синтезируемых сорбентов. Согласно результатам структурного анализа по методу БЭТ установлено, что золь-гель (темплатный) синтез образует более развитую структуру в материале, увеличивает удельную поверхность в 2 и более раза (фиг. 1 - табл. 1). При этом выявлена общая закономерность снижения величины удельной поверхности, возникающая при высокотемпературной обработке ксерогелей, независимо от метода их получения: золь-гель (прямой) с 19,4 до 2,5 м2/г и золь-гель (темплатный) с 47,3 до 6,2 м2/г синтезы (фиг. 1 - табл. 1).

Перспективным свойством для неорганических сорбентов является намагниченность насыщения, что определяет их эргономичность, за счет более простого извлечения отработанного сорбента из очищаемого раствора. В табл. 2 представлены результаты намагниченности насыщения образцов сорбентов и коэрцитивной силы в зависимости от различных температур. Из результатов следует, что образцы сорбентов в структуре гематита характеризуются минимальными значениями намагниченности насыщения (не более 1,8 эме/г), что указывает на его антиферромагнитную природу. Присутствие ферромагнитной фазы в виде маггемита определяет высокую намагниченность образца (23-26 эме/г). Магнитные свойства восстановленных образцов в значительной степени выше, по сравнению с предшествующими восстановительному прокаливанию оксидами. Неоднородные по фазовому составу сорбенты характеризуются высокими значениями намагниченности насыщения (достигают 140 эме/г).

Относительно невысокая коэрцитивная сила образцов сорбентов, позволяет отнести их к классу магнитомягких систем (табл. 2). Низкие значения коэрцитивной силы (не более 200 Э) являются преимуществом для магнитных сорбентов, так как их частицы под действием магнитного поля не склонны к агрегации, что облегчает процесс их распределения и последующего сбора.

Исследование сорбционной активности полученных образцов производилось по оценке кинетических кривых сорбции (фиг. 7). Как известно, определяющими показателями механизма сорбции уранил-ионов являются pH среды и состав сорбента. Результаты исследований указывают на то, что в кислой среде (рН 2,5) ярче всего проявляют сорбционные свойства сорбенты на основе восстановленных форм оксидов (фиг. 7), в состав которых входит металлическое железо Fe(0). В условиях низких значениях рН среды происходит частичное растворение металла и, благодаря выделяющемуся газообразному водороду, происходит осаждение урана в виде его восстановленной формы UO2. Кроме того, некоторая часть урана сорбируется на поверхности сорбента образующимися продуктами коррозии. Среди образцов полученных золь-гель (темплатным) синтезом наблюдается тенденция к уменьшению сорбционной активности с увеличением удельной площади поверхности сорбентов. Это обусловлено низкой химической и механической устойчивостью гематита в кислой среде, где степень его растворения прямо пропорциональна величине пористости структуры. В данном случае, наиболее пористый сорбент (образец Fe(тс)-600) подвержен сильной деградации и проявляет минимальную сорбционную активность в кислой среде. Однако, напротив, при рН 4,9 упомянутые процессы растворения протекают менее интенсивно и сорбционный эффект данного образца составляет 95% извлечения уранил-ионов из очищаемой системы (фиг. 7). Очевидно, что высокие значения сорбции определяются скоростью окисления (коррозии) элементарного железа, которое зависит от степени дисперсности его нанофазы. Следует отметить высокую степень сорбции образца Fe(тс)-600, что, вызвано пористой и довольно рыхлой структурой, которая приводит к механической деструкции сорбента и распределению его по всему объему раствора. Дефектность структуры способствует большей гидратации поверхности оксида и участии образующихся ферригидратных групп в сорбции урана по обменному механизму. Отсутствие растворения оксида вследствие более высокого рН исключает возможность десорбции урана в раствор. Сорбция урана из сред с высокими значениями рН серьезно затруднена по причине изменения зарядового состояния урана в растворе. Стабильные отрицательно заряженные карбонатные комплексы урана ограниченно сорбируются на поверхности сорбента и блокируют его активные центры. В связи с тем, что щелочная среда характеризуется меньшим восстановительным потенциалом, окисление железа и связанное с этим восстановление урана, сопровождающееся его осаждением, протекают в данной среде ограниченно, снижая тем самым значения сорбции.

Способ сорбционной очистки водных сред от растворенного урана реализуют следующим образом.

Для реализации способа используют установку известной конструкции, содержащую реактор, выполненный в виде герметичной емкости снабженной механической мешалкой с электрическим приводом, патрубками подвода очищаемой водной среды, отвода очищенной воды, загрузки сорбента, контрольно-измерительными приборами, средствами дозирования очищаемой водной среды и сорбента. Кроме того, установка включает в себя соответствующие трубопроводы и систему запорных клапанов. При этом подающий трубопровод связывает реактор с источником очищаемой водной среды, а отводящий трубопровод обеспечивает отвод материала из реактора и подачу его на фильтры. Подача и отвод материала обеспечивается соответствующими насосами. Установка снабжена известными средствами радиационной защиты.

Способ сорбционной очистки от растворенного урана осуществляют в следующем порядке. Сорбент представляет из себя сыпучую массу гранулированного материала, с крупностью гранул 1-5 мм.

Реактор заполняют очищаемой водной средой с содержанием уранил-ионов в растворе не менее 10 г/л, при рН от 2,5 до 7-8, при комнатной температуре (порядка 200С). Далее в реактор загружают сорбент при соотношении Т:Ж, равном 1:100 по массе (например, при рабочей емкости реактора 3 м3, навеска сорбента составит 30 кг).

Затем включают мешалку в работу чтобы равномерно распределить сорбент по объему реактора (на полчаса - час) далее процесс сорбции осуществляют при периодическом перемешивании материала в течение от 3-8 до 48 часов.

После этого материал удаляют из реактора в фильтр, где фильтруют, при этом осадок процесса фильтрации отделяют и размещают в контейнерах для длительного хранения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАКРОПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ОКСИДОВ ВОЛЬФРАМА ИЛИ МАКРОПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ОКСИДОВ ВОЛЬФРАМА С ЧАСТИЧНЫМ ВОССТАНОВЛЕНИЕМ ВОЛЬФРАМА ДО МЕТАЛЛИЧЕСКОЙ ФОРМЫ | 2011 |

|

RU2467795C1 |

| СЕЛЕН-ПРОИЗВОДНОЕ N-ГИДРОКСИАМИДИНА АМИНОФУРАЗАНА ДЛЯ ИЗВЛЕЧЕНИЯ УРАНА ИЗ ЖИДКИХ СРЕД | 2020 |

|

RU2741909C1 |

| СЕРА-ПРОИЗВОДНОЕ N-ГИДРОКСИАМИДИНА АМИНОФУРАЗАНА ДЛЯ ИЗВЛЕЧЕНИЯ УРАНА ИЗ ЖИДКИХ СРЕД | 2020 |

|

RU2746214C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ОКСИДОВ ВОЛЬФРАМА ДЛЯ ИЗВЛЕЧЕНИЯ СТРОНЦИЯ-90 ИЗ ЖИДКИХ СРЕД | 2020 |

|

RU2747048C1 |

| Гранулированный неорганический сорбент и способ его получения | 1989 |

|

SU1776432A1 |

| Способ получения остеопластического дисперсного биокомпозита | 2020 |

|

RU2741015C1 |

| Поглотитель диоксида углерода, способ его приготовления и способ очистки газовых смесей | 2018 |

|

RU2671583C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСЛОЙНОГО СОРБЕНТА | 2007 |

|

RU2356619C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДАПТИВНО-СЕЛЕКТИВНОГО К РЕДКОЗЕМЕЛЬНЫМ МЕТАЛЛАМ ИОНООБМЕННОГО МАТЕРИАЛА | 2012 |

|

RU2515455C2 |

| Способ получения иерархического железосодержащего силикалита с возможностью регулирования соотношения микромезопор для процесса полного окисления фенола пероксидом водорода | 2022 |

|

RU2803369C1 |

Изобретение может быть использовано в химической технологии для выделения урана (VI) из водных сред, а также в процессах очистки радиоактивно загрязненных природных, сточных и морских вод. Способ включает использование в качестве сорбента макропористых материалов на основе железооксидных систем композитного состава, содержащих наноразмерную фазу железа и имеющих макропористую структуру. В качестве сорбента используют материал, получаемый из ксерогеля гидроксида железа, синтезируемого золь-гель (темплатным) синтезом, в присутствии раствора силоксан-акрилатной эмульсии с содержанием твердой фазы по полимеру 50 масс.% и средним размером частиц 160 нм в качестве коллоидного темплата. После промывки и сушки материал прокаливают на воздухе в течение 1 часа при температурах от 600 до 900°С, а затем полученный оксид железа прокаливают в токе монооксида углерода в течение 1 часа при температуре 900°С при скорости нагрева 10°С/мин. Полученный сорбент вводят в очищаемую водную среду в концентрациях 1:100 по массе при содержании уранил-ионов в растворе не менее 10 г/л, при рН от 2,5 до 7-8, при комнатной температуре, выдерживают в течение от 3-8 до 48 часов, после чего фильтруют и извлекают осадок. Способ обеспечивает повышение эффективности очистки водных растворов от урана, а также за счет наличия магнитного эффекта у сорбционного материала увеличивается эффективность отделения осадка от очищаемого раствора методом магнитной сепарации. 2 з.п. ф-лы,7 ил.

1. Способ сорбционной очистки водных сред от растворенного урана (VI), включающий использование в качестве сорбента макропористых материалов на основе железо-оксидных систем композитного состава, содержащих наноразмерную фазу железа и имеющих макропористую структуру, синтезируемых с использованием коллоидного темплата в виде силоксан-акрилатной эмульсии с содержанием твердой фазы по полимеру 50 масс. % и средним размером частиц 160 нм, отличающийся тем, что материал, получаемый из ксерогеля гидроксида железа, синтезируемого золь-гель (темплатным) синтезом, после промывки и сушки прокаливают на воздухе в течение 1 часа при температурах от 600 до 900°C, а затем полученный оксид железа прокаливают в токе монооксида углерода в течение 1 часа при температуре 900°C при скорости нагрева 10°C/мин.

2. Способ по п. 1, отличающийся тем, что для получения ксерогеля гидроксида железа готовят раствор коллоидного темплата промышленной силоксан-акрилатной эмульсии в дистиллированной воде при их соотношении 1:10, при этом на 100 частей раствора коллоидного темплата при перемешивании вводят 22 части 0,45 М раствора FeC13⋅6H2O, после чего постепенно приливают 60 частей 1М раствора NaOH до образования геля гидратированного оксида железа Fe(ОН)3 при рН 9.

3. Способ по п. 1, отличающийся тем, что сорбент вводят в очищаемую водную среду при соотношении Т:Ж равном 1:100 по массе, при содержании уранил-ионов в растворе не менее 10 г/л, при рН от 2,5 до 7-8, при комнатной температуре в течение от 3-8 до 48 часов, после чего фильтруют и извлекают осадок.

| МАГНИТНЫЙ КОМПОЗИЦИОННЫЙ СОРБЕНТ | 2012 |

|

RU2547496C2 |

| СПОСОБ ИММОБИЛИЗАЦИИ ИЗОТОПОВ ТРАНСУРАНОВЫХ ЭЛЕМЕНТОВ РАДИОАКТИВНЫХ ОТХОДОВ (ВАРИАНТЫ) | 2007 |

|

RU2361299C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАКРОПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ОКСИДОВ ВОЛЬФРАМА ИЛИ МАКРОПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ОКСИДОВ ВОЛЬФРАМА С ЧАСТИЧНЫМ ВОССТАНОВЛЕНИЕМ ВОЛЬФРАМА ДО МЕТАЛЛИЧЕСКОЙ ФОРМЫ | 2011 |

|

RU2467795C1 |

| US 9597658 B2, 21.03.2017 | |||

| CN 103977771 A, 13.08.2014 | |||

| CN 106750316 A, 31.05.2017. | |||

Авторы

Даты

2018-10-16—Публикация

2017-10-20—Подача