ОБЛАСТЬ ПРИМЕНЕНИЯ

Изобретение относится к порошковой металлургии, в частности к устройствам получения металлических нанопорошков с помощью газообразных восстановителей.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Известна одиннадцатитрубная печь для восстановления вольфрама водородом, в корпусе которой горизонтально уложены стальные трубы диаметром 50-75 мм и длиной 5-7 м с электрообогревом. В каждой трубе печи пять тепловых зон. В трубу загружают лодочку с оксидом вольфрама, которую перемещают с помощью толкателя со скоростью 5-30 мм/мин. На разгрузочном конце каждой трубы оборудован холодильник. Производительность одной трубы - до 300 г/час. Ввод водорода осуществляется со стороны загрузки в каждую трубу и после регенерации и сушки водород возвращается в цикл. Лодочки движутся в сторону высоких температур и пониженных концентраций паров воды. Производится порошок вольфрама размером 10-15 мкм и более (С.С. Набойченко, О.С. Ничипоренко, И.Б. Мурашева, В.Г. Гопиенко, О.Д. Нейков, И.В. Фришберг. Порошки цветных металлов. Справочное издание / под редакцией С.С. Набойченко. - М.: Металлургия, 1997. - 542 с.)

Дисперсность получаемых порошков зависит от технологических параметров процесса: температуры восстановления, возрастания температуры вдоль трубы, скорости движения лодочки, высоты слоя порошка в лодочке, расхода водорода и других факторов.

Недостатком указанной печи является то, что при производстве нанопорошков в данной печи довольно часто приходится сталкиваться с агломерацией материала, что препятствует равномерному восстановлению гидроксидов. При производстве в известной печи металлических нанопорошков с регулируемым средним размером наночастиц и характером распределения по размерам приходится сталкиваться с большим количеством брака, который может достигать 25% от загружаемого материала.

Известна выбранная в качестве ближайшего аналога двухбарабанная печь, преимущественно для карбонизации углеродсодержащих материалов, содержащая установленные друг над другом под углом к горизонтали вращающиеся барабаны с входными и выходными патрубками, горелочное устройство, пересыпную камеру и газоход, соединяющий загрузочную головку верхнего барабана и разгрузочную головку нижнего барабана. Печь снабжена камерой догорания, установленной на загрузочной головке нижнего барабана, а газоход выполнен с патрубками для подвода воздуха с образованием дополнительной камеры догорания, при этом площадь поперечного сечения камер догорания составляет 1,5-2,2 площади поперечного сечения входных патрубков барабанов (публикация RU 2059956 C1, кл. МПК F27B 7/00, опубл. 10.05.1996 г.)

Основным недостатком известной двухбарабанной печи является то, что в ней невозможно получение металлических нанопорошков при восстановлении оксидов и сложных металлооксидов.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей, на решение которой направлено заявленное изобретение, является создание двухбарабанной печи, при реализации которой может быть достигнут технический результат, заключающийся в получении металлических нанопорошков.

Технический результат достигается тем, что в известной двухбарабанной печи, содержащей установленные друг над другом на опорах под углом к горизонтали вращающиеся верхний и нижний барабаны, каждый из которых содержит стальную трубу, при этом вокруг всей внешней поверхности трубы верхнего барабана и части внешней поверхности трубы нижнего барабана с зазором установлены теплоизоляционные футеровки, на внешних поверхностях которых расположены защитные кожухи, труба верхнего барабана включает первый торец и второй торец, расположенный ниже первого торца, с входной и выходной головками соответственно, выполненными в форме конусов с осевыми отверстиями и коаксиально установленными на упомянутых торцах так, что основания конусов выступают за пределы торцов, входная головка соединена с дозатором порошкового материала, сообщающимся через осевое отверстие с внутренней полостью трубы верхнего барабана, а выходная головка также через осевое отверстие соединена с разгрузочной шахтой, во входной головке выполнено отверстие, через которое проходит патрубок для вывода газообразных продуктов восстановления, снабженный клапаном сброса давления, в выходной головке выполнены два отверстия, через которые проходят патрубки, соединенные с источниками азота и водорода, причем внутри трубы верхнего барабана, соосно ей, последовательно с зазорами относительно внутренней поверхности трубы расположены первый ерш и второй ерш и цилиндрическая вставка с прямоугольными в плане выступами, первый ерш расположен у первого торца, а выступы цилиндрической вставки расположены по спирали и имеют скосы, обращенные в сторону второго торца, при этом открытый конец патрубка, соединенного с источником водорода, расположен на уровне последних выступов цилиндрической вставки, а конец патрубка, соединенного с источниками азота и водорода, расположен у первых выступов цилиндрической вставки, при этом вокруг всей внешней боковой поверхности трубы верхнего барабана и части внешней боковой поверхности трубы нижнего барабана, в спиральных пазах, выполненных в футеровках, расположены нагревательные спирали, на части внешней поверхности трубы нижнего барабана, свободной от футеровки, расположен защитный кожух системы охлаждения, кроме того, труба нижнего барабана включает третий торец и четвертый торец, расположенный ниже третьего торца и снабженный выходной головкой, коаксиально установленной на четвертом торце так, что основание упомянутого конуса выступает за пределы четвертого торца, и выполненной в форме конуса с осевым отверстием, сопряженным с выпускным патрубком, на конце которого размещен герметичный приемник готового продукта, через отверстие, выполненное в выходной головке, проходит патрубок для вывода газообразных продуктов реакции, открытый конец которого расположен в плоскости расположения торца футеровки, наиболее удаленного от третьего торца трубы нижнего барабана, третий торец через входную головку, выполненную в форме конуса с осевым отверстием и коаксиально установленную на третьем торце так, что основание упомянутого конуса выступает за пределы третьего торца, соединен через осевое отверстие с разгрузочной шахтой, а через отверстие, выполненное во входной головке, проходит патрубок, соединенный с источниками водорода и азота, кроме того, опоры, на которых расположены трубы, снабжены устройствами для регулирования высоты.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

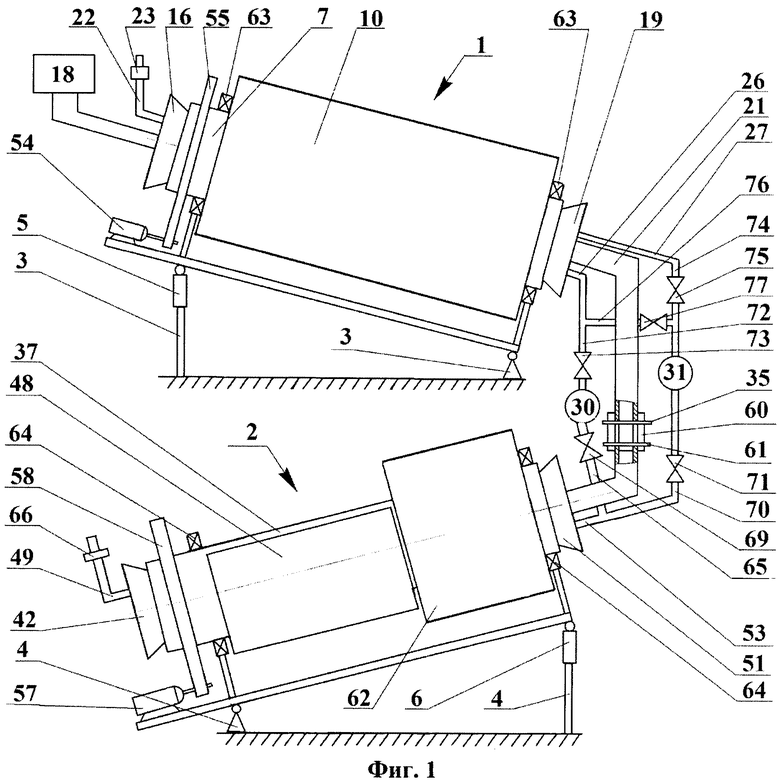

Заявленное изобретение поясняется при помощи фиг. 1-6.

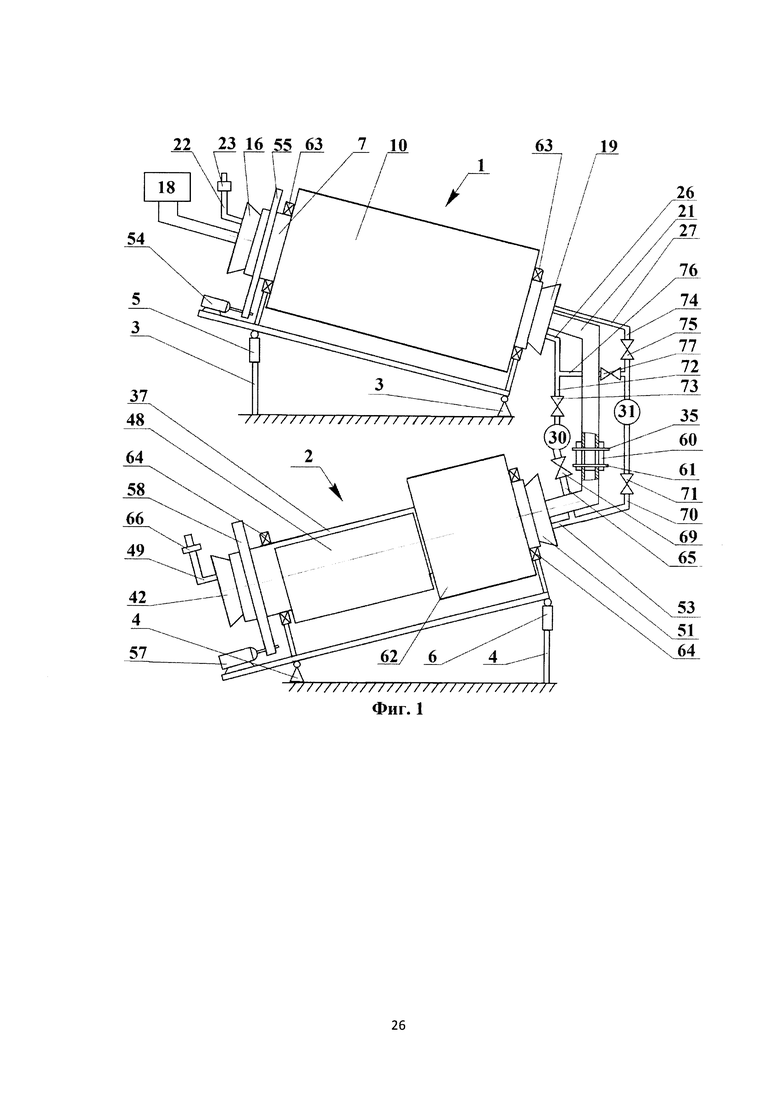

На фиг. 1 показана схема заявленной печи.

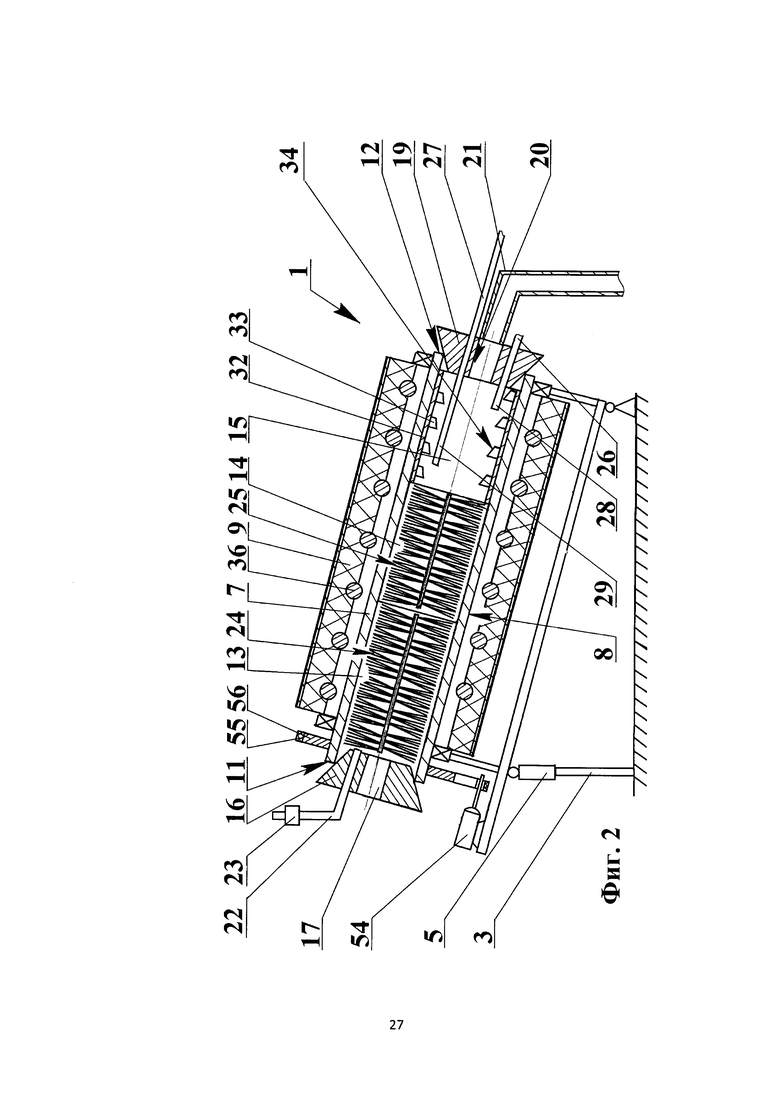

На фиг. 2 показан верхний барабан в разрезе.

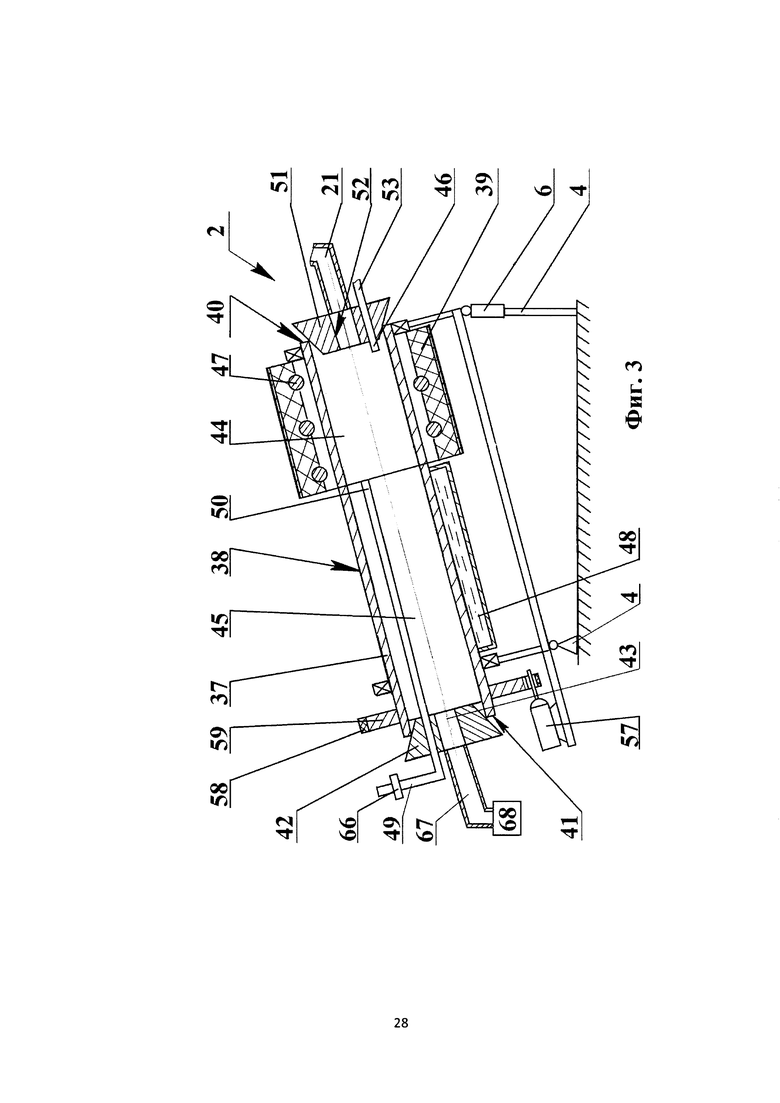

На фиг. 3 показан нижний барабан в разрезе.

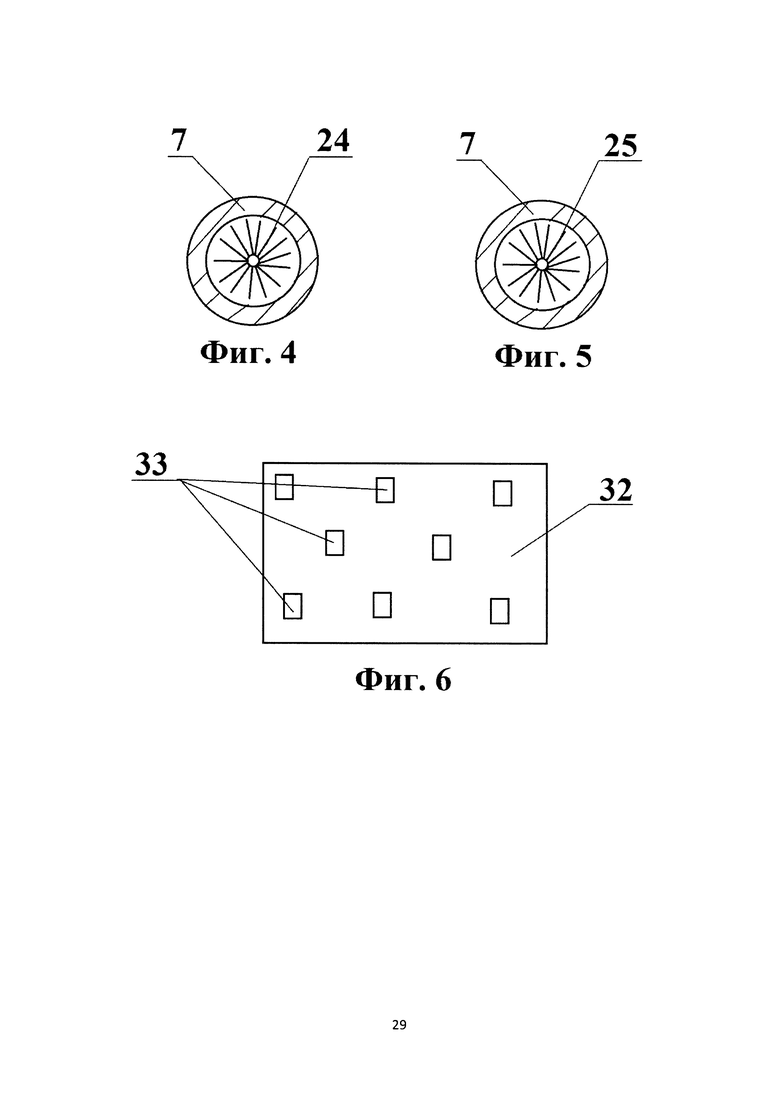

На фиг. 4 показано поперечное сечение трубы верхнего барабана, проходящей через первый ерш.

На фиг. 5 показано поперечное сечение трубы верхнего барабана, проходящей через второй ерш.

На фиг. 6 показана развертка цилиндрической вставки с прямоугольными в плане выступами.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Двухбарабанная печь для получения металлических нанопорошков содержит верхний барабан 1 и нижний барабан 2, установленные друг над другом на опорах 3 и 4 соответственно, под углом к горизонтали. По меньшей мере, одна из опор 3 и одна из опор 4 соответственно снабжены устройствами 5 и 6 изменения высоты. Устройствами 5 и 6 изменения высоты могут быть снабжены все опоры 3 и 4 для ускорения изменения угла наклона верхнего барабана 1 и нижнего барабана 2 во время работы печи. Устройствами 5 и 6 изменения высоты могут быть пневматические приводы, гидравлические приводы, червячные механизмы или любые другие пригодные для изменения высоты опор 3 и 4 механизмы.

Барабан 1 установлен на опорах 3 с возможностью вращения в подшипниках 63, а барабан 2 установлен на опорах 4 с возможностью вращения в подшипниках 64.

Верхний барабан 1 содержит стальную трубу 7 верхнего барабана, вокруг внешней боковой поверхности 8 которой с зазором установлена теплоизоляционная футеровка 9. На внешней поверхности указанной футеровки 9 расположен защитный кожух 10.

Труба 7 верхнего барабана включает первый торец 11 и второй торец 12, расположенный ниже первого торца 11.

Труба 7 верхнего барабана включает первую зону 13 для подготовки порошкового материала, расположенную у первого торца 11, вторую зону 14 для подготовки порошкового материала и зону 15 для восстановления гидроксидов и оксидов металлов, расположенную у второго торца 12. Причем вторая зона 14 для подготовки порошкового материала расположена между первой зоной 13 для подготовки порошкового материала и зоной 15 для восстановления гидроксидов и оксидов металлов.

Упомянутый первый торец 11 через первую входную головку 16, выполненную в форме конуса с осевым отверстием 17 и коаксиально трубе 7 верхнего барабана установленную на первом торце 11 так, что основание упомянутого конуса выступает за пределы первого торца 11, соединен с дозатором 18 порошкового материала. Дозатор 18 порошкового материала сообщается с внутренней полостью трубы 7 верхнего барабана через указанное отверстие 17.

Упомянутый второй торец 12 через первую выходную головку 19, выполненную в форме конуса с осевым отверстием 20 и коаксиально трубе 7 верхнего барабана установленную на втором торце 12 так, что основание упомянутого конуса выступает за пределы второго торца 12, соединен с разгрузочной шахтой 21.

В первой входной головке 16 выполнено сквозное отверстие, через которое проходит патрубок 22 для вывода газообразных продуктов восстановления, снабженный клапаном 23 сброса давления.

Внутри трубы 7 верхнего барабана, соосно ей, последовательно расположены первый ерш 24, второй ерш 25 и цилиндрическая вставка 32 с прямоугольными в плане выступами 33, причем первый ерш 24 расположен у первого торца 11. При этом в первой зоне 13 для подготовки порошкового материала, соосно трубе 7 верхнего барабана, расположен с зазором первый ерш 24, а во второй зоне 14 для подготовки порошкового материала, соосно трубе 7 верхнего барабана, расположен с зазором второй ерш 25. Первый ерш и второй ерш выполнены из отрезков холоднотянутой проволоки, имеющей диаметр до 1 мм из стали 65Г или 60С2А по ГОСТ 14959-79, закрепленных на общей оси. В каждом поперечном сечении упомянутые ерши представляют собой множество отрезков указанной проволоки, расположенных на радиусах окружности, причем все радиусы имеют одинаковую длину.

В зоне 15 для восстановления гидроксидов и оксидов металлов расположена цилиндрическая вставка 32 с прямоугольными в плане выступами 33, расположенными по спирали, причем верхние поверхности выступов 33 выполнены со скосами 34, обращенными в сторону второго торца 12. Скосы необходимы для того, чтобы порошковый материал во время работы верхнего барабана 1 мог свободно соскальзывать с выступов 33, не оставаясь на их верхней поверхности. Указанная цилиндрическая вставка 32 может быть соединена с внутренней поверхностью трубы 7 верхнего барабана посредством сварных швов, однако указанная вставка 32 может быть свободно вращающейся внутри трубы 7 верхнего барабана.

Внутри трубы 7 верхнего барабана, в зоне 15 для восстановления гидроксидов и оксидов металлов, расположены первый патрубок 26 и второй патрубок 27, оси которых параллельны оси трубы 7 верхнего барабана, а открытый конец 28 первого патрубка и открытый конец 29 второго патрубка обращены в сторону первого торца 11. Оба указанных патрубка 26 и 27 проходят через отверстия, выполненные в первой выходной головке 19. При этом открытый конец 28 первого патрубка расположен у второго торца 12, а открытый конец 29 второго патрубка расположен у первых выступов цилиндрической вставки в начале зоны 14. Указанный первый патрубок 26 соединен с источником 30 азота и источником 31 водорода, а указанный второй патрубок 27 соединен с источником 31 водорода. Источник 30 азота и источник 31 водорода могут быть выполнены в виде электролизной установки типа КЧ или иной аналогичной установки для получения азота и чистого водорода. При этом первый патрубок 26 соединен с источником 30 азота посредством первого дополнительного патрубка 72, снабженного вентилем 73. Кроме того, первый патрубок 26 соединен с источником водорода 31 посредством второго дополнительного патрубка 76, снабженного вентилем 77. А второй патрубок 27 соединен с источником 31 водорода посредством третьего дополнительного патрубка 74, снабженного вентилем 75.

Вокруг внешней боковой поверхности 8 трубы 7 верхнего барабана, в спиральном пазу, выполненном в футеровке 9, расположена нагревательная спираль 36. Следует отметить, что зазор между внешней поверхностью 8 трубы 7 верхнего барабана и футеровкой 9 выполняется для обеспечения возможности лучистого и конвекционного теплообмена между указанной внешней поверхностью 8 и нагревательной спиралью 36. Указанные виды теплообмена обеспечивают равномерный нагрев трубы 7 верхнего барабана и всей ее внутренней полости.

Входная головка 16 и выходная головка 19 установлены соответственно на первом торце 11 и на втором торце 12 трубы 7 верхнего барабана таким образом, что внутренняя полость указанной трубы 7 является герметичной, но при этом указанная труба 7 может свободно вращаться, а указанные головки 16 и 19 при этом должны оставаться неподвижными. Для этого входная головка 16 и выходная головка 19 могут быть изготовлены из углепластика. В этом случае первый торец 11 и второй торец 12 упомянутой трубы 7 будут проскальзывать по коническим поверхностям соответственно входной головки 16 и выходной головки 19, при этом обеспечивая герметичность внутренней полости упомянутой трубы 7. Если изготавливать входную головку 16 и выходную головку 19 из стали, то между конической поверхностью входной головки 16 и первым торцом 11, а также между конической поверхностью выходной головки 19 и вторым торцом 12 следует устанавливать графитовые кольца для обеспечения свободного вращения упомянутой трубы 7 и обеспечения герметичности ее внутренней полости.

Нижний барабан 2 содержит стальную трубу 37 верхнего барабана, вокруг части внешней боковой поверхности 38 которой с зазором установлена теплоизоляционная футеровка 39. На внешней поверхности указанной футеровки 39 расположен защитный кожух 62.

Труба 37 нижнего барабана включает третий торец 40 и четвертый торец 41, расположенный ниже третьего торца 40 и снабженный выходной головкой 42. Выходная головка 42 выполнена в форме конуса с осевым отверстием 43 и коаксиально трубе 37 нижнего барабана установлена на четвертом торце 41 так, что основание упомянутого конуса выступает за пределы четвертого торца 41.

Труба 37 нижнего барабана включает зону 44 пассивации порошкового материала, расположенную у третьего торца 40, и зону 45 для охлаждения порошкового материала, расположенную у четвертого торца 41. При этом футеровка 39 покрывает трубу 37 нижнего барабана над зоной 44 пассивации порошкового материала. Вокруг части внешней боковой поверхности 38 трубы 37 нижнего барабана на участке, где установлена футеровка 39, в спиральном пазу, выполненном в футеровке 39, расположена нагревательная спираль 47. Следует отметить, что зазор между внешней поверхностью 38 трубы 37 нижнего барабана и футеровкой 39 выполняется для обеспечения возможности лучистого и конвекционного теплообмена между указанной внешней поверхностью 38 и нагревательной спиралью 47. Указанные виды теплообмена обеспечивают равномерный нагрев трубы 37 нижнего барабана на участке с футеровкой 39 и ее внутренней полости в зоне 44 пассивации порошкового материала.

Следует отметить, что футеровки 9 и 39 должны обладать низкой теплопроводностью и высокой термостойкостью, кроме того, предпочтительно, чтобы указанные футеровки обладали низкой плотностью. Наиболее подходящими материалами для изготовления футеровок 9 и 39 являются муллитокремнеземистые ваты, например, марки МК РР-130.

Спирали 36 и 47 должны осуществлять нагрев труб 7 и 37 до 1000°C, в связи с этим их наиболее целесообразно изготавливать из нихромовых сплавов, например из нихромового сплава марки X20H80.

На части трубы 37 нижнего барабана, свободной от футеровки 39, расположен защитный кожух 48 системы охлаждения. Система охлаждения может представлять собой множество вентиляторов для обдувания части трубы 37 нижнего барабана, свободной от футеровки 39, или множество нагнетательных и сливных патрубков для подачи в кожух 48 и слива из него охлаждающей жидкости.

Через отверстие, выполненное в выходной головке 42, проходит патрубок 49 для вывода газообразных продуктов реакции с клапаном 66 сброса давления, открытый конец 50 которого расположен в плоскости, в которой расположен торец футеровки 39, наиболее удаленный от третьего торца 40 трубы 37 нижнего барабана. В указанной плоскости также расположена граница между зоной 44 пассивации порошкового материала и зоной 45 охлаждения порошкового материала.

Третий торец 40 через входную головку 51, выполненную в форме конуса с осевым отверстием 52 и коаксиально установленную на третьем торце 40 так, что основание упомянутого конуса выступает за пределы третьего торца 40, соединен с разгрузочной шахтой 21.

Через отверстие, выполненное во входной головке 51, проходит третий патрубок 53, соединенный с источником 30 азота и источником 31 водорода. Открытый конец 46 третьего патрубка 53 расположен внутри трубы 37 второго барабана, у третьего торца 40, в зоне пассивации 44 порошкового материала. При этом третий патрубок 53 соединен с источником 30 азота посредством четвертого дополнительного патрубка 65, снабженного вентилем 69. Также третий патрубок 53 соединен с источником 31 водорода посредством пятого дополнительного патрубка 70, снабженного вентилем 71.

Входная головка 51 и выходная головка 42 установлены соответственно на третьем торце 40 и на четвертом торце 41 трубы 37 нижнего барабана таким образом, что внутренняя полость указанной трубы 37 является герметичной, но при этом указанная труба 37 может свободно вращаться, а указанные головки 51 и 42 при этом должны оставаться неподвижными. Для этого входная головка 51 и выходная головка 42 могут быть изготовлены из углепластика. В этом случае третий торец 40 и четвертый торец 41 упомянутой трубы 37 будут проскальзывать по коническим поверхностям входной головки 51 и выходной головки 42, при этом обеспечивая герметичность внутренней полости упомянутой трубы 37. Если изготавливать упомянутые головки 51 и 42 из стали, то между конической поверхностью входной головки 51 и третьим торцом 40, а также между конической поверхностью выходной головки 42 и четвертым торцом 41 следует устанавливать графитовые кольца для обеспечения свободного вращения упомянутой трубы 37 и обеспечения герметичности ее внутренней полости.

Первый барабан 1 приводится во вращательное движение посредством электрического двигателя 54, вал которого посредством устройства 55, передающего вращательное движение, например ремня или цепи, взаимодействует с устройством 56, воспринимающим вращательное движение, например шкивом или зубчатым колесом, установленным на трубе 7 первого барабана, соосно указанной трубе 7.

Второй барабан 2 приводится во вращательное движение посредством электрического двигателя 57, вал которого посредством устройства 58, передающего вращательное движение, например ремня или цепи, взаимодействует с устройством 59, воспринимающим вращательное движение, например шкивом или зубчатым колесом, установленным на трубе 37 второго барабана, соосно указанной трубе 37.

Предпочтительно, чтобы загрузочная шахта 21 была снабжена перепускным устройством 60. Указанное перепускное устройство 60 может быть выполнено, например, в виде двух шлюзов 35 и 61.

Заявленная двухбарабанная печь для получения металлических нанопорошков работает следующим образом.

Перед загрузкой во внутреннюю полость трубы 7 верхнего барабана порошкового материала из дозатора 18 порошкового материала открывают вентили 73 и 69, подавая азот из источника 30 в первый дополнительный патрубок 72 и в четвертый дополнительный патрубок 65. Из первого дополнительного патрубка 72 газообразный азот поступает в первый патрубок 26, а из четвертого дополнительного патрубка 65 газообразный азот поступает в третий патрубок 53.

При наполнении внутренних полостей труб 7 и 37 газообразным азотом давление в указанных полостях постепенно повышается. Когда давление в указанных полостях достигает предельно допустимого значения, срабатывают, открываясь, клапан 23 сброса давления и клапан 66 сброса давления, и воздух через патрубок 22 для вывода газообразных продуктов восстановления и через патрубок 49 для вывода газообразных продуктов реакции вытесняется из внутренних полостей соответственно трубы 7 верхнего барабана и трубы 37 нижнего барабана.

Газообразный азот подают во внутренние полости трубы 7 верхнего барабана и трубы 37 нижнего барабана до тех пор, пока весь воздух не будет вытеснен из указанных полостей через клапаны 23 и 66 сброса давления. При этом оси труб 7 и 37 должны составлять с горизонталью заданный угол (как правило, от 2 до 5 град). От указанного угла и скорости вращения барабанов 1 и 2 (как правило, от 1 до 5 об/мин) зависит время нахождения частиц во внутренних полостях труб 7 и 37, а также время контакта всей поверхности каждой частицы с водородом.

Затем закрывают вентили 73 и 69, прекращая подачу газообразного азота, и открывают вентили 75, 77 и 71, через которые подается газообразный водород соответственно в третий дополнительный патрубок 74, второй дополнительный патрубок 76 и пятый дополнительный патрубок 70, а из них соответственно во второй патрубок 27, первый патрубок 26 и третий патрубок 53.

Из первого патрубка 26 и из второго патрубка 27 газообразный водород поступает во внутреннюю полость трубы 7 верхнего барабана и постепенно вытесняет азот, который, в то время как значение давления в указанной полости достигает предельно допустимого, выходит через патрубок 22 для вывода газообразных продуктов восстановления и через клапан 23 сброса давления во внешнюю среду. Из третьего патрубка 53 газообразный водород поступает во внутреннюю полость трубы 37 нижнего барабана и постепенно вытесняет азот, который, в то время как значение давления в указанной полости достигает предельно допустимого, выходит через патрубок 49 для вывода газообразных продуктов реакции и через клапан 66 сброса давления во внешнюю среду.

После того как весь газообразный азот будет вытеснен водородом из внутренних полостей трубы 7 верхнего барабана и трубы 37 нижнего барабана, подают электрический ток на спирали 36 и 47. Спираль 36, нагреваясь, начинает излучать теплоту в зазор между футеровкой 9 и внешней боковой поверхностью 8 трубы 7 верхнего барабана. Спираль 47, нагреваясь, начинает излучать теплоту в зазор между футеровкой 39 и внешней боковой поверхностью 38 трубы нижнего барабана 37. Указанная теплота нагревает воздух в зазорах, а воздух посредством конвективного теплообмена обменивается теплотой с трубами 7 и 37 верхнего и нижнего барабанов.

После того как трубы 7 и 37 верхнего и нижнего барабанов будут нагреты до заданной температуры, включают электрический двигатель 54, вал которого посредством устройства 55, передающего вращательное движение, начинает вращать устройство 56, воспринимающее вращательное движение, а вместе с ним и трубу 7 верхнего барабана.

Также включают электрический двигатель 57, вал которого посредством устройства 58, передающего вращательное движение, начинает вращать устройство 59, воспринимающее вращательное движение, а вместе с ним и трубу 37 нижнего барабана.

Во внутренние полости упомянутых труб 7 и 37 продолжают подавать водород соответственно через первый патрубок 26, второй патрубок 27 и через третий патрубок 53 из источника 31 водорода.

После того как заданная концентрация водорода во внутренней полости трубы 7 верхнего барабана будет достигнута, из дозатора 18 порошкового материала через осевое отверстие 17 первой входной головки 16 в полость трубы 7 начинают подавать порошковый материал.

Открытый конец 29 второго патрубка расположен у второго ерша 25 для того, чтобы водород из источника 31 водорода, попадая во внутреннюю полость трубы 7 верхнего барабана, как можно ближе к центральной части указанной внутренней полости, с большей скоростью равномерно распределялся по всему объему указанной внутренней полости.

Открытый конец 28 первого патрубка расположен у второго торца 12 для того, чтобы чистый водород участвовал в процессе восстановления гидроксидов и оксидов металлов. Это связано с тем, что водород в первой зоне 13 и во второй зоне 14 для подготовки порошкового материала содержит газообразные примеси в виде газообразных продуктов восстановления, которые образуются в процессе восстановления гидроксидов и оксидов металлов.

Попадая во внутреннюю полость трубы 7 верхнего барабана, в первую зону 13 для подготовки порошкового материала, порошковый материал начинает нагреваться и активно перемешиваться посредством первого ерша 24. Температура в первой зоне 13 для подготовки порошкового материала понижается за счет теплообмена водорода во внутренней полости трубы 7 верхнего барабана с порошковым материалом.

За счет наклона трубы 7 верхнего барабана и ее вращения порошковый материал двигается по внутренней поверхности указанной трубы 7 и, нагреваясь, перемещается во вторую зону 14, где порошковый материал продолжает нагреваться и интенсивно перемешиваться посредством второго ерша 25.

Так как во вторую зону 14 для подготовки порошкового материала попадает уже нагретый порошковый материал, а через первый патрубок 26 во вторую зону 14 для подготовки порошкового материала поступает уже нагретый в зоне 15 для восстановления гидроксидов и оксидов металлов водород, процессы теплообмена в данной зоне менее интенсивны, чем в первой зоне 13 для подготовки порошкового материала и в зоне 15 для восстановления гидроксидов и оксидов металлов. В связи с этим температура водорода во второй зоне 14 для подготовки порошкового материала имеет более высокое значение, чем значения температур в первой зоне 13 для подготовки порошкового материала и в зоне 15 для восстановления гидроксидов и оксидов металлов. Порошковый материал нагревается до максимально возможной температуры во второй зоне 14 для подготовки порошкового материала и перемещается в зону 15 для восстановления гидроксидов и оксидов металлов.

В восстановительной зоне 15 осуществляется основной процесс восстановления гидроксидов и осксидов за счет химического взаимодействия их с водородом, завершающийся образованием и последующим ростом металлических наночастиц. Повышенная активность водорода особенно проявляется в области низких температур, чем и объясняется понижение температуры процесса.

При восстановлении существенную роль играет перемешивание и редуцирование порошка посредством прямоугольных выступов 33.

Когда давление газовой смеси во внутренней полости трубы 7 верхнего барабана превысит предельно допустимое значение, срабатывает и открывается клапан 23 сброса давления, и через патрубок 22 для вывода газообразных продуктов восстановления во внешнюю среду выводится излишнее количество водорода и газообразных продуктов восстановления. После чего клапан 23 сброса давления закрывается.

Восстановленный порошковый материал попадает через осевое отверстие 20 первой выходной головки 19 в разгрузочную шахту 21.

Перемещаясь в разгрузочной шахте 21, порошковый материал достигает шлюза 35 перепускного устройства 60.

Когда количество порошкового материала на шлюзе 35 достигнет достаточного значения, которое может быть определено, например, при помощи оптической пары, установленной в разгрузочной шахте 21, или посредством датчика давления, установленного на шлюзе 35, шлюз 35 открывается. При этом порошковый материал перемещается от шлюза 35 на шлюз 61. Затем шлюз 35 закрывается и открывается шлюз 61. Порошковый материал перемещается по разгрузочной шахте 21 в осевое отверстие 52 второй входной головки 51.

Из осевого отверстия 52 порошковый материал попадает в зону 44 пассивации порошкового материала внутренней полости трубы 37 нижнего барабана, где происходит его пассивация в среде водорода, предпочтительно остроосушенного. Упомянутый водород подается во внутреннюю полость трубы 37 нижнего барабана из источника 31 водорода через третий патрубок 53. Открытый конец 46 третьего патрубка 53 расположен внутри трубы 37 второго барабана, у третьего торца 40, для того, чтобы водород проходил через весь объем внутренней полости трубы 37 нижнего барабана.

Когда давление водорода во внутренней полости трубы 37 нижнего барабана превысит предельно допустимое значение, срабатывает и открывается клапан 66 сброса давления и через патрубок 49 для вывода газообразных продуктов реакции во внешнюю среду выводится излишнее количество водорода. После этого клапан 66 сброса давления закрывается. Открытый конец 50 патрубка 49 для вывода газообразных продуктов реакции расположен в плоскости, в которой расположен торец футеровки 39, наиболее удаленный от третьего торца 40 трубы 37 нижнего барабана. Это необходимо для того, чтобы газообразные продукты реакции выводились из внутренней полости трубы 37 нижнего барабана в первую очередь, а затем уже из указанной полости выводилось излишнее количество водорода.

После того как пассивация порошкового материала будет осуществлена в зоне 44 пассивации порошкового материала, порошковый материал поступает в зону 45 для охлаждения порошкового материала, где осуществляется его охлаждение. Для этого в кожух 48 системы охлаждения подают охлаждающий агент, например воду с температурой 20÷50°C. Температура водорода во внутренней полости трубы 37 нижнего барабана в зоне 45 для охлаждения порошкового материала будет иметь значение ниже, чем значение температуры указанной внутренней полости в зоне 44 пассивации порошкового материала.

Охлажденный порошковый материал из внутренней полости трубы 37 нижнего барабана за счет вращения нижнего барабана 2 перемещается в осевое отверстие 43 второй выходной головки 42.

Из осевого отверстия 43 второй выходной головки 42 порошковый материал перемещается в выпускной патрубок 67, а из него в герметичный приемник 68 порошкового материала.

В заявленной двухбарабанной печи можно получать нанопорошки металлов, способных образовывать оксиды и гидроксиды, в частности, никеля, кобальта, железа, вольфрама, молибдена, палладия.

В качестве исходных материалов для получения нанопорошков указанных металлов используются их гидроксиды, которые загружают во внутреннюю полость трубы 7 верхнего барабана.

В зонах 13-14 осуществляется образование оксидов и их сушка, удаление летучих, а в зоне 15 протекают процессы согласно положений адсорбционно-аналитической теории восстановления.

Размер частиц оксидов составляет от десятых долей до 15 мкм, исключая оксиды вольфрама и молибдена, для которых размер достигает до 15-25 мкм.

Следует подчеркнуть, что температуры восстановления вышеуказанных металлов при получении нанопорошков несколько ниже, чем из руд, за счет использования в первом случае материала с более мелкой фракцией.

Температуры восстановления в восстановительной зоне составляют:

При предельно низкой температуре восстановления повышается дисперсность нанопорошка (не более 30 нм) при содержании кислорода до 0,8%, а при приближении к верхнему пределу температурного интервала - дисперсность порошка увеличивается (более 50 нм) при содержании кислорода до 0,5-0,6%.

Таким образом, для каждого металла, за счет регулирования температуры восстановления, можно регулировать дисперсность наночастиц. Форма частиц в наносостоянии остается аналогичной, что подтверждает тезис о том, что форма наночастиц зависит от способа получения нанопорошков.

При восстановлении указанных металлов, за исключением вольфрама и молибдена, не образуется характерная особенность порошковой среды - агломерированность. При восстановлении оксидов вольфрама и молибдена наблюдается образование довольно крупных агломератов.

Для всех металлов, за исключением вольфрама и молибдена, характерно распределение частиц ко всему их количеству по нормальной кривой (кривой Гаусса) и отвечает кривой плотности нормального распределения.

Для вольфрама и молибдена кривая распределения по размерам металлических частиц имеет ассиметрическую форму, в левой части которой сосредоточена максимальная доля частиц, а в правой - имеет место ответвление в виде хвоста в область крупных наночастиц. Однако и такое распределение частиц подчиняется одним и тем же законам.

Основные характеристики получаемых нанопорошков представлены в таблице:

Таким образом, в заявленном устройстве за счет его конструктивных особенностей возможно получение металлических нанопорошков.

Изобретение относится к получению металлических нанопорошков с помощью газообразных восстановителей. Двухбарабанная печь содержит установленные друг над другом под наклоном к горизонтали и выполненные с возможностью вращения верхний и нижний барабаны, каждый из которых содержит стальную трубу. Вокруг внешней поверхности трубы верхнего барабана и части внешней поверхности трубы нижнего барабана установлены теплоизоляционные футеровки, в спиральных пазах которых расположены нагревательные спирали. На части внешней поверхности трубы нижнего барабана, свободной от футеровки, расположен защитный кожух системы охлаждения. Входная головка верхнего барабана соединена с дозатором порошкового материала, а выходная головка - с разгрузочной шахтой и с патрубками подачи азота и водорода. Внутри трубы верхнего барабана соосно расположены первый ерш, второй ерш и цилиндрическая вставка с прямоугольными выступами. Входная головка нижнего барабана соединена с разгрузочной шахтой и с патрубком подачи азота и водорода, а выходная головка - с приемником готового продукта. Обеспечивается получение металлических нанопорошков заданной дисперсности. 6 ил., 1 табл.

Двухбарабанная печь для получения металлических нанопорошков, содержащая установленные друг над другом под углом к горизонтали на опорах с устройствами для регулирования высоты и выполненные с возможностью вращения верхний и нижний барабаны, каждый из которых содержит стальную трубу, при этом вокруг всей внешней поверхности трубы верхнего барабана и части внешней поверхности трубы нижнего барабана с зазором установлены теплоизоляционные футеровки, на внешних поверхностях которых расположены защитные кожухи, труба верхнего барабана включает первый торец и второй торец, расположенный ниже первого торца, с входной и выходной головками соответственно, выполненными в форме конусов с осевыми отверстиями и коаксиально установленными на упомянутых торцах так, что основания конусов выступают за пределы торцов, входная головка соединена с дозатором порошкового материала, сообщающимся через осевое отверстие с внутренней полостью трубы верхнего барабана, а выходная головка через осевое отверстие соединена с разгрузочной шахтой, причем во входной головке выполнено отверстие, через которое проходит патрубок для вывода газообразных продуктов восстановления, снабженный клапаном сброса давления, а в выходной головке выполнены два отверстия, через которые проходят патрубки, соединенные с источниками азота и водорода, причем внутри трубы верхнего барабана, соосно ей, последовательно с зазорами относительно внутренней поверхности трубы расположены первый ерш и второй ерш и цилиндрическая вставка с прямоугольными в плане выступами, первый ерш расположен у первого торца, а выступы цилиндрической вставки расположены по спирали и имеют скосы, обращенные в сторону второго торца, при этом открытый конец патрубка, соединенного с источником водорода, расположен на уровне последних выступов цилиндрической вставки, а конец патрубка, соединенного с источниками азота и водорода, расположен у первых выступов цилиндрической вставки, при этом вокруг всей внешней боковой поверхности трубы верхнего барабана и части внешней боковой поверхности трубы нижнего барабана, в спиральных пазах, выполненных в футеровках, расположены нагревательные спирали, при этом на части внешней поверхности трубы нижнего барабана, свободной от футеровки, расположен защитный кожух системы охлаждения, труба нижнего барабана включает третий торец и четвертый торец, расположенный ниже третьего торца и снабженный выходной головкой, коаксиально установленной на четвертом торце так, что основание упомянутого конуса выступает за пределы четвертого торца, и выполненной в форме конуса с осевым отверстием, сопряженным с выпускным патрубком, на конце которого размещен герметичный приемник готового продукта, причем через отверстие, выполненное в выходной головке, проходит патрубок для вывода газообразных продуктов реакции, открытый конец которого расположен в плоскости расположения торца футеровки, наиболее удаленного от третьего торца трубы нижнего барабана, а третий торец через входную головку, выполненную в форме конуса с осевым отверстием и коаксиально установленную на третьем торце так, что основание упомянутого конуса выступает за пределы третьего торца, соединен через осевое отверстие с разгрузочной шахтой, при этом через отверстие, выполненное во входной головке, проходит патрубок, соединенный с источниками водорода и азота.

| Установка для прямого восстановления железа | 1980 |

|

SU908534A1 |

| ВРАЩАЮЩАЯСЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 0 |

|

SU292730A1 |

| ВРАЩАЮЩАЯСЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ПОРОШКА | 0 |

|

SU267823A1 |

| WO 2000067936 A1, 16.11.2000 | |||

| US 2948525 A1, 09.08.1960 | |||

| JP 63045310 A, 26.02.1988. | |||

Авторы

Даты

2016-03-10—Публикация

2014-11-14—Подача