Изобретение относится к автомобильному подъемнику согласно ограничительной части пункта 1 формулы изобретения.

Для подъема автомобилей, в частности, для проведения технического ухода или ремонта или для нужд подъемных систем в гаражах известно применение подъемников, содержащих, по меньшей мере, первый и второй подъемные элементы соответственно с гидравлическим, состоящим из цилиндра и поршня агрегатом для подъема автомобилей. Для подъема автомобиля в каждый, состоящий из цилиндра и поршня агрегат подается по впускному каналу рабочая жидкость, например, жидкость для гидросистем, причем вытесненная поршнем рабочая жидкость отводится по переливному каналу. При этом известно применение таких агрегатов в качестве командно-следящих систем. В этом случае первый, состоящий из цилиндра и поршня агрегат выполнен в виде командного агрегата, причем его переливной канал сообщен с возможностью подачи текучей среды с впускным каналом второго, состоящего из цилиндра и поршня агрегата, выполненного в виде следящего агрегата.

Такие подъемники известны в многочисленных вариантах выполнения. Так, например, известно выполнение подъемных элементов в виде стоек, располагаемых обычно под поднимаемым автомобилем. Также известно выполнение подъемных элементов в виде подъемных колонок, при этом, по меньшей мере, одна подъемная колонка расположена с одной стороны, а другая - с противоположной стороны автомобиля. Также известно выполнение подъемника в виде подъемника ножничного типа, у которого подъемные элементы выполнены в виде подъемных ножниц. В зависимости от веса и размера автомобиля такие подъемники содержат два или более подъемных элементов.

Все перечисленные выше варианты выполнения пригодны для использования в данном изобретении.

Применение, по меньшей мере, двух состоящих из цилиндра и поршня агрегатов в составе одной командно-следящей системы характеризуется подверженностью дефектам, при которой вследствие теплового расширения и/или под действием включений воздуха в гидросистеме может нарушаться синхронность работы командного и следящего агрегатов, из-за чего подъемник может принимать перекошенное положение, в частности, в поднятом состоянии и/или могут возникать пики давления в отдельных частях гидросистемы.

Поэтому в основу настоящего изобретения положена задача усовершенствования известных подъемников, в частности, в части подверженности дефектам нивелирования подъемника в выдвинутом состоянии и пиков давления внутри гидросистемы, например, вследствие неоднородного теплового воздействия на гидросистему и/или из-за включений воздуха. Другая задача состоит в упрощении заполнения рабочей жидкостью и/или удалении воздуха из гидросистемы подъемника.

Указанные задачи решаются посредством автомобильного подъемника согласно изобретению по пункту 1 формулы изобретения. Предпочтительные варианты выполнения подъемника согласно изобретению приведены в пунктах 2-14 формулы.

Автомобильный подъемник согласно изобретению содержит, по меньшей мере, первый и второй подъемные элементы соответственно с, по меньшей мере, одним гидравлическим, состоящим из цилиндра и поршня агрегатом для подъема автомобиля. Каждый состоящий из цилиндра и поршня агрегат содержит впускной канал для подвода и переливной канал для отвода рабочей жидкости соответственно при подъеме автомобиля. Кроме того названные агрегаты выполнены в виде командно-следящей системы. Первый состоящий из цилиндра и поршня агрегат выполнен в виде командного агрегата, причем его переливной канал сообщен с возможностью подачи текучей среды с впускным каналом второго состоящего из цилиндра и поршня агрегата, выполненного в виде следящего агрегата.

Существенное значение имеет то, что один из состоящих из цилиндра и поршня агрегатов содержат перепускной канал. Перепускной канал расположен и выполнен таким образом, что только на участке крайнего положения при максимально поднятом и/или максимальном опущенном автомобиле впускной канал этого агрегата сообщается с возможностью подачи текучей среды с перепускным каналом.

При использовании традиционных, состоящих из цилиндра и поршня агрегатов, в названном выше крайнем положении поршня не может подаваться дополнительная рабочая жидкость через впускной канал. В подъемнике же согласно изобретению в упомянутом крайнем положении впускной канал сообщен с возможностью подачи текучей среды с перепускным каналом, вследствие чего достигаются значительные преимущества. Так, в крайнем положении рабочая жидкость может также дополнительно поступать через впускной канал в агрегат, поскольку она может отводиться по перепускному каналу. В результате могут предупреждаться пики давления, в частности, так называемая «мультипликация». Кроме того в результате приведения агрегата в крайнее положение, дополнительной подачи рабочей жидкости и, как уже отмечалось выше, ее отвода через перепускной канал упрощается заполнение агрегата и/или удаление воздуха из него. Кроме того благодаря постоянному подводу рабочей жидкости по впускному каналу может быть обеспечено расположение агрегата в крайнем положении, в результате чего достигается простота нивелирования подъемника.

В рамках настоящего изобретения предусмотрено наличие как перепускного канала с указанным выше расположением и выполнением для занятия крайнего положения при максимальном подъеме автомобиля, так и перепускного канала для занятия крайнего положения при максимально опущенном автомобиле. Однако предпочтительно предусмотреть наличие только одного перепускного канала в одном из обоих крайних положений. В частности, предпочтительно наличие перепускного канала на участке крайнего положения при максимальном подъеме автомобиля, так как в этом крайнем положении происходит нивелирование в поднятом состоянии и, следовательно, могут проводиться, в частности, измерения при максимально поднятом автомобиле на основе нивелирования с большей точностью.

В рамках изобретения предусмотрено, чтобы только один из агрегатов подъемника содержал перепускной канал или чтобы несколько, в частности, все агрегаты подъемника содержали перепускной канал.

Предпочтительно, чтобы, по меньшей мере, следящий агрегат содержал перепускной канал, сообщенный с емкостью для рабочей жидкости и/или с впускным каналом дополнительного, состоящего из цилиндра и поршня агрегата, выполненного в виде следящего агрегата, с возможностью подачи текучей среды.

В результате исключается упомянутая выше мультипликация.

Если вследствие рассогласования между командным и следящим агрегатами, например, в результате теплового расширения, следящий агрегат уже занял крайнее положение, хотя командный агрегат еще в нем не находится, то в известных из уровня техники подъемниках создается пик давления при смещении командного агрегата в крайнее положение на пути потока рабочей жидкости между переливным каналом командного агрегата и впускным каналом следящего агрегата. В приведенном же выше предпочтительном варианте выполнения в следящем агрегате впускной канал сообщен с возможностью подачи текучей среды с перепускным каналом, вследствие чего рабочая жидкость может перетекать по перепускному каналу в упомянутую емкость и/или в дополнительный следящий агрегат, что предупреждает пик давления.

В частности, в таком предпочтительном варианте выполнения гарантируется положение, при котором, по меньшей мере, командный агрегат может постоянно смещаться в крайнее положение.

Согласно еще одному предпочтительному варианту выполнения командный агрегат содержит перепускной канал, сообщенный с впускным каналом следящего агрегата с возможностью подачи текучей среды. Если вследствие рассогласования между командным и следящим агрегатами, например, как упоминалось выше, из-за теплового расширения, командный агрегат уже занял крайнее положение, а следящий агрегат все еще его не занял, то возникает перекос в известных из уровня техники подъемниках, так как следящий агрегат не может сместиться в крайнее положение. В приведенном предпочтительном варианте выполнения подъемника согласно изобретению напротив в крайнем положении командного агрегата рабочая жидкость может подаваться от впускного канала командного агрегата по перепускному каналу командного агрегата во впускной канал следящего агрегата, в результате чего также и при описанном выше рассогласовании следящий агрегат займет крайнее положение. В результате предупреждается указанный выше перекос подъемника.

В частности, оптимально, чтобы как командный, так и следящий агрегаты содержали соответственно перепускной канал, при этом перепускной канал командного агрегата сообщен с впускным каналом следящего агрегата, а перепускной канал следящего агрегата сообщен с емкостью и/или впускным каналом дополнительного следящего агрегата с возможностью подачи текучей среды.

В результате достигаются, с одной стороны, все преимущества, присущие приведенным выше предпочтительным вариантам выполнения. С другой стороны, в этом предпочтительном варианте выполнения возможно производить простым способом заполнение гидросистемы и/или удаление из нее воздуха.

Для этого необходимо лишь подвести рабочую жидкость по впускному каналу командного агрегата. Как только командный агрегат займет крайнее положение, рабочая жидкость начинает поступать по перепускному каналу командного агрегата во впускной канал следящего агрегата. Как только следящий агрегат займет крайнее положение, рабочая жидкость устремляется по перепускному каналу следящего агрегата в емкость для рабочей жидкости или в дополнительный следящий агрегат. Благодаря непрерывному поступлению рабочей жидкости во впускной канал командного агрегата происходит заполнение и удаление воздуха из командно-следящей системы простым способом.

Предпочтительно перепускной канал агрегата сообщен с возможностью подачи текучей среды, по меньшей мере, в указанном выше крайнем положении с переливным каналом этого агрегата. В результате этого более не требуются дополнительные гидравлические магистрали и создается дешевая и не подверженная дефектам конструкция.

Предпочтительно перепускной канал расположен и выполнен таким образом, что, начиная с длины хода менее 2 см перед крайним положением и до крайнего положения, впускной канал агрегата остается сообщенным с возможностью подачи текучей среды с перепускным каналом, предпочтительно, начиная с длины хода менее 1 см перед крайним положением, в частности, менее 0,5 см перед крайним положением. В результате гарантируется положение, при котором в процессе подъема происходит по существу распределение давления и усилий подобно тому, как это имеет место в известных подъемниках с известными агрегатами, и лишь непосредственно перед достижением крайнего положения рабочая жидкость отводится по перепускному каналу.

Если перепускной канал расположен таким образом, что впускной канал сообщен с возможностью подачи текучей среды с перепускным каналом в максимально поднятом положении автомобиля, то в принципе отсутствуют особые требования к выбору размеров для перепускного канала и цилиндра или поршня агрегата, поскольку при максимально поднятом положении автомобиля в принципе возможно так называемое «плавающее положение» поршня. Однако предпочтительно, чтобы сечение потока в перепускном канале было, по меньшей мере, в пять раз меньше площади сечения поршня в направлении, перпендикулярном плоскости хода, в частности, по меньшей мере, в десять раз, предпочтительно, по меньшей мере, в двадцать раз.

При расположении и выполнении перепускного канала таким образом, что в максимально опущенном положении автомобиля впускной канал агрегата сообщен с возможностью подачи текучей среды с перепускным каналом, то при подъеме автомобиля на незначительную начальную величину часть рабочей жидкости будет протекать мимо поршня цилиндра по перепускному каналу в переливной канал цилиндра. Это означает, что насос и цилиндр должны быть выполнены такими, чтобы объем подачи рабочей жидкости насосом во впускной канал агрегата при подъеме автомобиля превышал объем протекающей через перепускной канал рабочей жидкости.

Как только поршень зайдет за перепускной канал, прекращается сообщение с возможностью подачи текучей жидкости между впускным каналом и перепускным каналом, вследствие чего весь подаваемый через впускной канал объем рабочей жидкости используется для подъема автомобиля. Таким образом перепускной канал, расположенный в крайнем положении при максимально опущенном автомобиле, выполняет дополнительно задачу пускового регулирования, т.е. при непрерывном объеме подачи через впускной канал агрегата отмечается сначала замедленная скорость подъема вследствие протекания рабочей жидкости по перепускному каналу, и затем достигается более высокая скорость подъема без обхода поршня через перепускной канал.

Переливной канал выполнен предпочтительно без подвижных деталей, если не считать поршень цилиндра. В результате достигается дешевая и прочная конструкция. В частности, переливной канал предпочтительно не содержит промежуточных клапанов, в частности, механически приводимых в действие клапанов.

Конструктивно простое и надежное выполнение достигается согласно предпочтительному варианту выполнения, в котором перепускной канал с выемкой выполнен на внутренней стороне цилиндра, при этом выемка располагается на участке, на котором поршень занимает крайнее положение при максимальном подъеме автомобиля. Следовательно посредством такой незначительной меры, которой является, например, фрезерование упомянутой выше выемки на внутренней стороне цилиндра, может быть образован перепускной канал для подъемника согласно изобретению. Конструктивно особо простое выполнение достигается в том случае, когда перепускной канал содержит канавку на внутренней стороне цилиндра.

Также конструктивно простое выполнение достигается в предпочтительном варианте выполнения, в котором перепускной канал выполнен, по меньшей мере, частично на участке дна цилиндра агрегата.

Обычные гидроцилиндры содержат головку на участке крайнего положения поршня. Предпочтительно перепускной канал агрегата выполнен, по меньшей мере, частично в головке цилиндра этого агрегата. Благодаря этому достигается особо надежный вариант выполнения, так как не требуются отдельные пути для образования перепускного канала. В частности, предпочтительно выполнить переливной канал в головке цилиндра, а перепускной канал устроить таким, чтобы он входил в этот переливной канал внутри головки цилиндра. Предпочтительно перепускной канал содержит, как описано выше, канавку на внутренней стороне цилиндра и канавку в донной части головки цилиндра, которая предпочтительно заходит в переливной канал. Однако часто гидроцилиндры устроены таким образом, что в крайнем положении поршень не прилегает заподлицо ко дну головки цилиндра, например, из-за того, что поршневой шток выступает над поршнем. В этом случае упомянутая канавка не обязательно необходима в дне цилиндра для образования перепускного канала.

Согласно другому предпочтительному варианту выполнения подъемника согласно изобретению перепускной канал агрегата выполнен в виде обходного канала и расположен таким образом, что в крайнем положении обеспечивается сообщение с возможностью подачи текучей среды между впускным каналом и перепускным каналом этого агрегата без гидравлического контакта между рабочей жидкостью, протекающей по перепускному каналу, и сальником поршня. Такой предпочтительный вариант выполнения основан на знании заявителем того, что имеется риск повреждения или, по меньшей мере, ухудшения действия сальника поршня при протекании рабочей жидкости по перепускному каналу из-за абразивного эффекта при ее движении вдоль сальника поршня. Это объясняется, в частности, частично высоким давлением и высокой скоростью течения, которые отрицательно сказываются на материале сальника поршня. Поэтому предпочтительно, чтобы перепускной канал был выполнен в виде обходного канала, вследствие чего, хотя впускной и переливной каналы агрегата и будут сообщены с возможностью подачи текучей среды посредством обходного канала, рабочая жидкость не будет приходить в контакт с сальником поршня при протекании через обходной канал, а будет течь по отдельному каналу.

При этом предпочтительно, чтобы перепускной канал был сообщен соответственно на концевой стороне через отверстие в стенке цилиндра, предпочтительно через сверление, с полостью цилиндра с возможностью подачи текучей среды. Особенно простое конструктивное выполнение достигается в том случае, когда в стенке цилиндра предусмотрено два сверления, разнесенных между собой в направлении перемещения поршня, причем сверления сообщены между собой с возможностью подачи текучей среды предпочтительно внутри стенки цилиндра для образования обходного канала.

Как уже описывалось выше, производимое в подъемнике согласно изобретению перемещение в крайнее положение обеспечивает существенные преимущества.

Предпочтительно подъем и опускание подъемника управляются посредством блока управления, который предпочтительно выполнен таким образом, что в определенные задаваемые отрезки времени или в зависимости от замеренных величин датчика наружной температуры и/или датчика давления пользователю сообщается о смещении в крайнее положение, если крайнее положение в заданный отрезок времени и/или после превышения заданной разности наружной температуры и/или после изменения наружного давления не оказалось занятым. В результате создается положение, при котором через определенное время, в течение которого может произойти разрегулировка подъемника, и/или из-за изменения наружных условий, например, температуры окружающей среды и/или давления окружающей среды, способных привести к разрегулировке, пользователю дается рекомендация через устройство индикации произвести смещение в крайнее положение, в результате чего может происходить автоматическое нивелирование.

Подъемник согласно изобретению пригоден, в частности, для применения при ремонте и/или техническом обслуживании автомобилей. Также он может применяться предпочтительно в гаражах, в частности, в таких, в которых автомобили располагаются друг над другом в два и более уровня.

Другие оптимальные признаки и варианты выполнения изобретения приведены в нижеследующем описании примеров выполнения и на фигурах. При этом изображено:

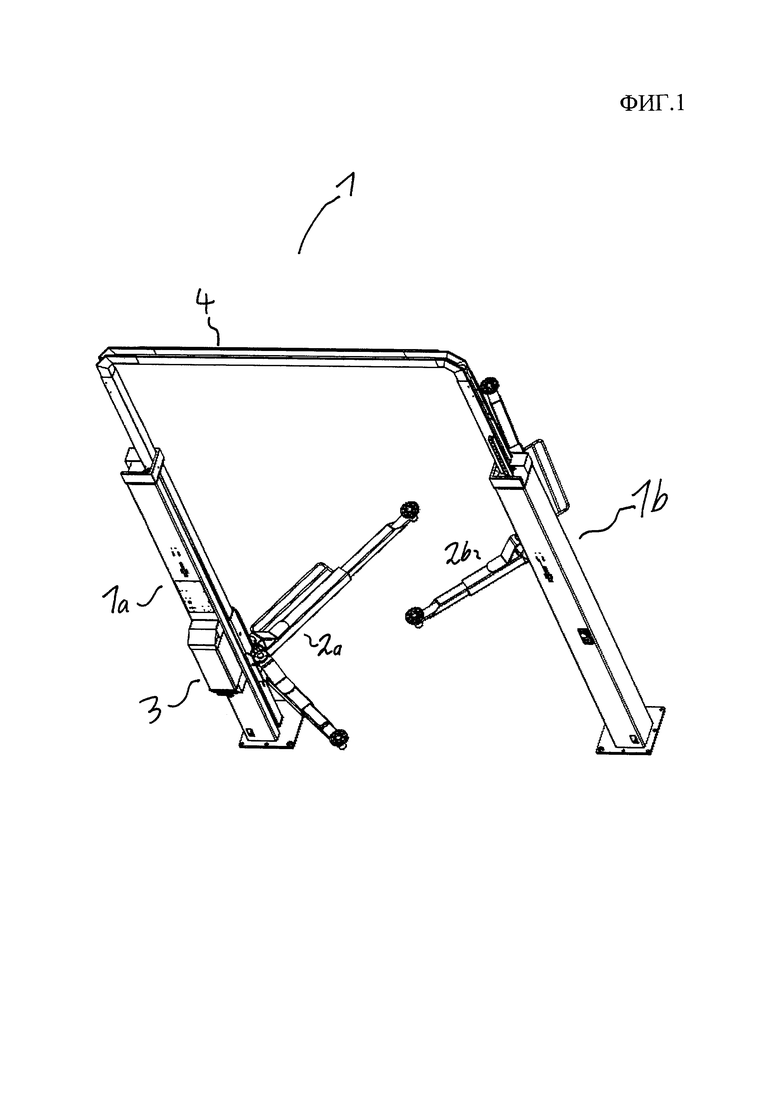

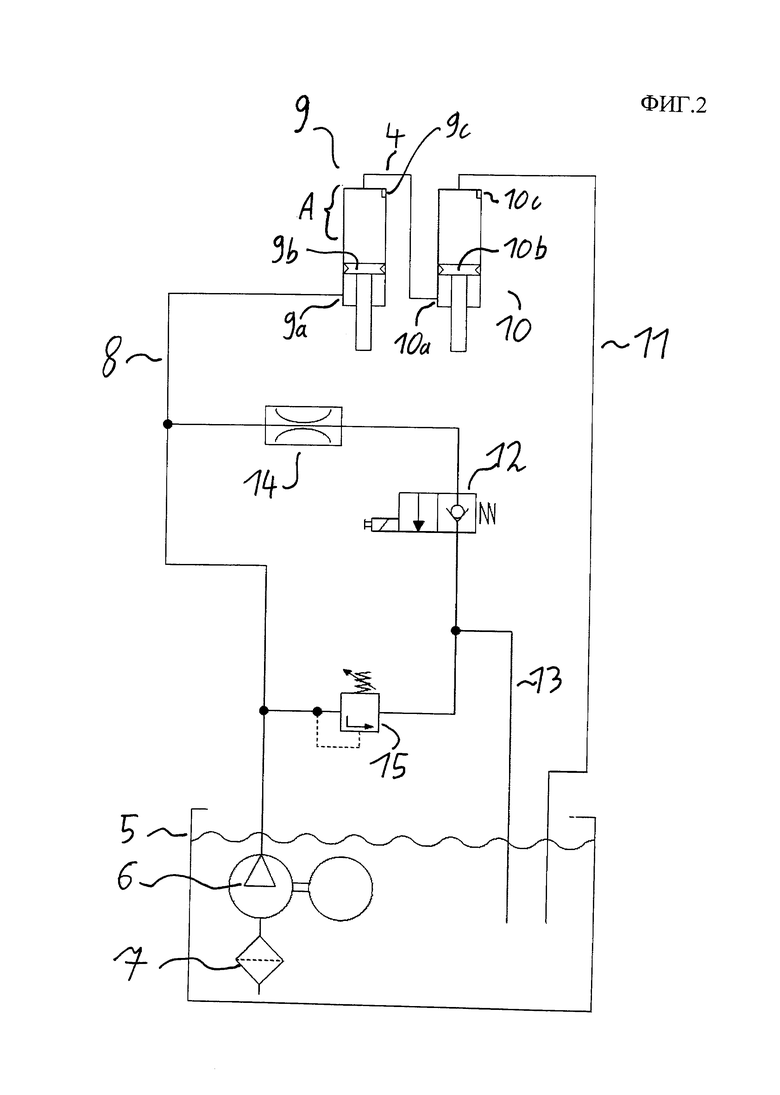

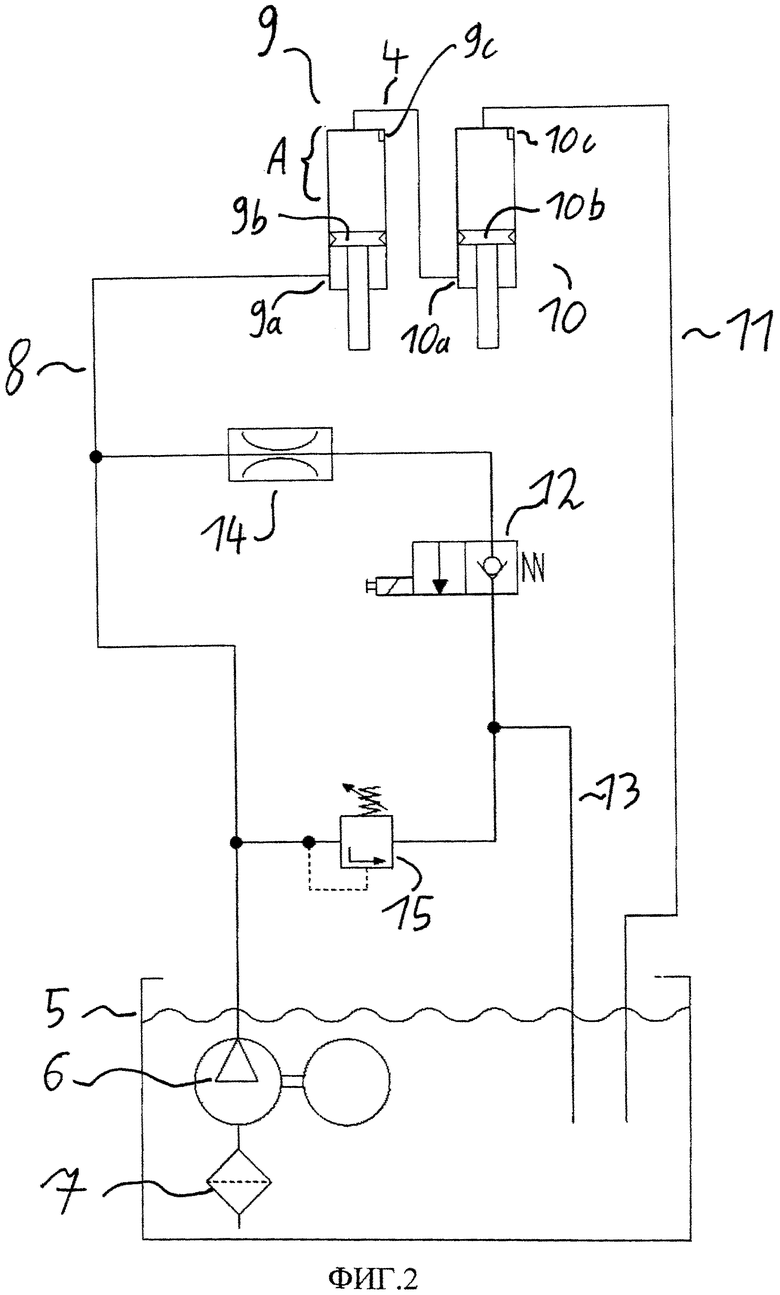

фиг.1 - пример выполнения подъемника согласно изобретению, косая проекция; фиг.2 - схема гидравлики подъемника на фиг.1;

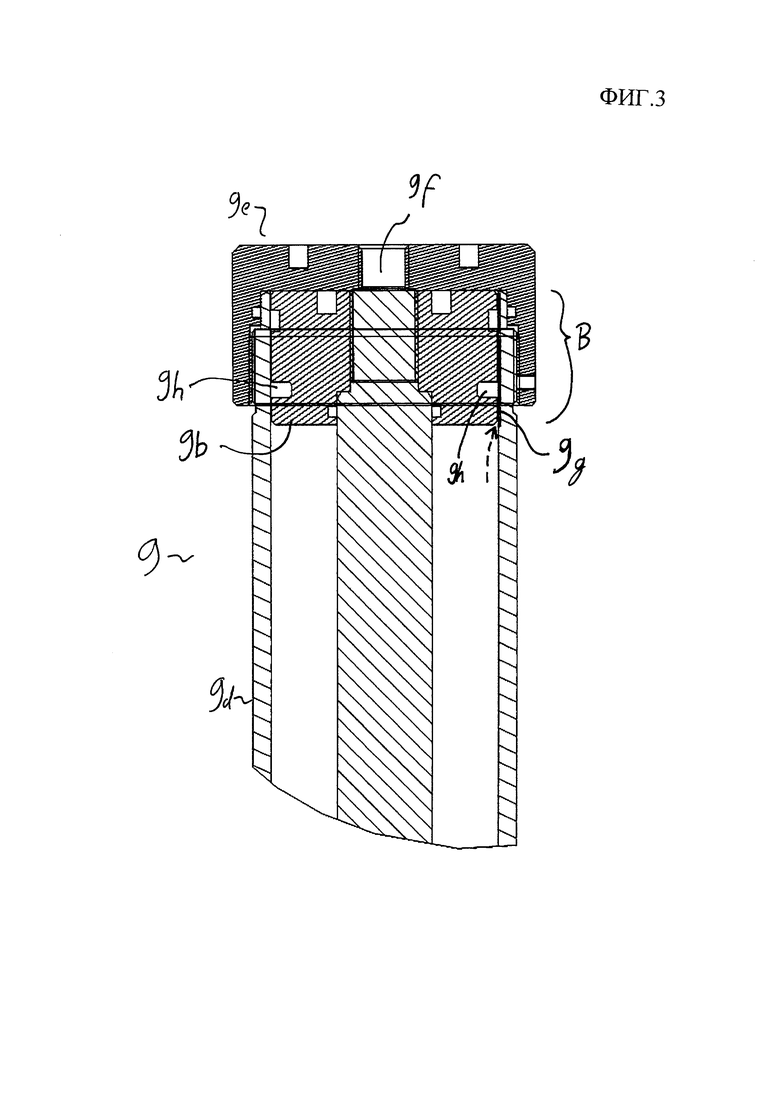

фиг.3 - осевой разрез по состоящему из цилиндра и поршня агрегату подъемника на фиг.1 в виде частичного разреза на концевом участке в крайнем положении поршня;

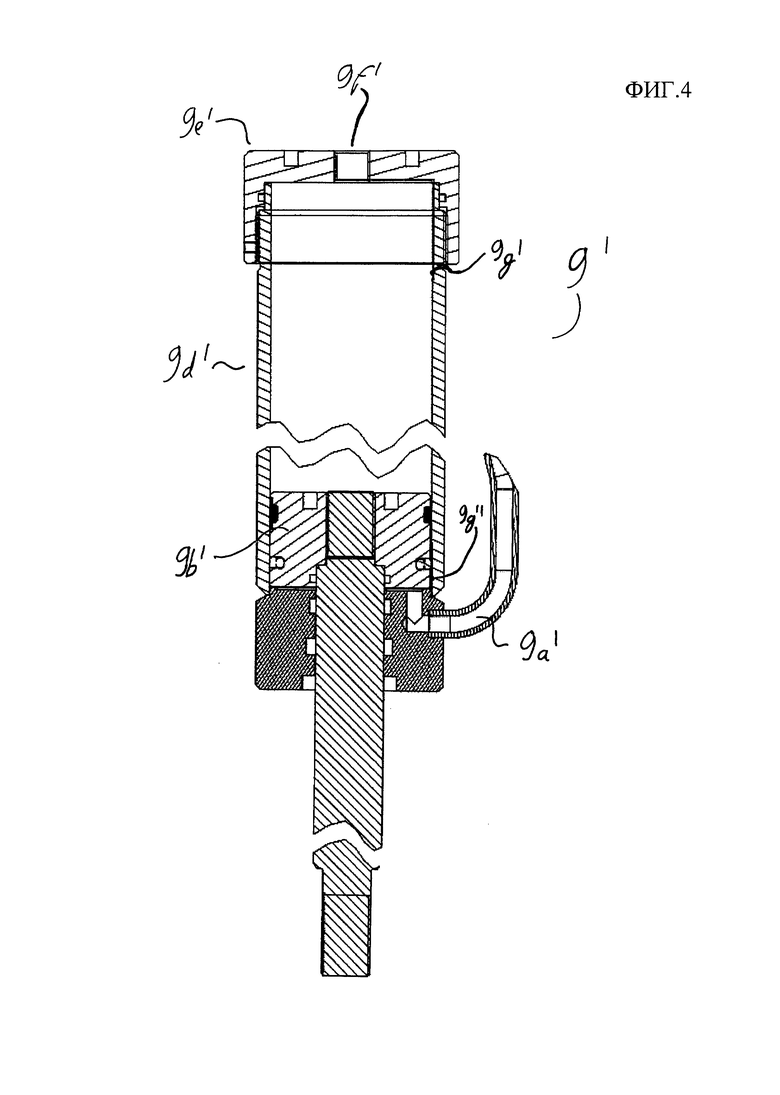

фиг.4 - осевой разрез по другому примеру выполнения состоящего из цилиндра и поршня агрегата для подъемника на фиг.1, при этом изображены частичные разрезы нижнего и верхнего концов цилиндра;

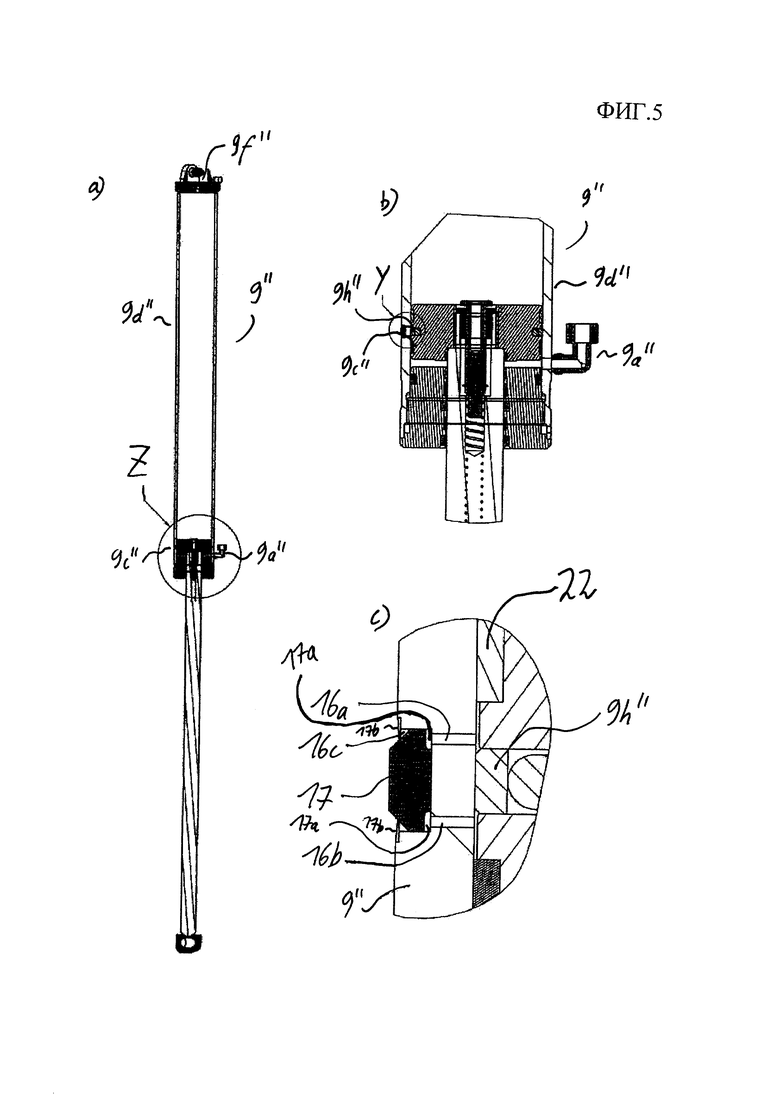

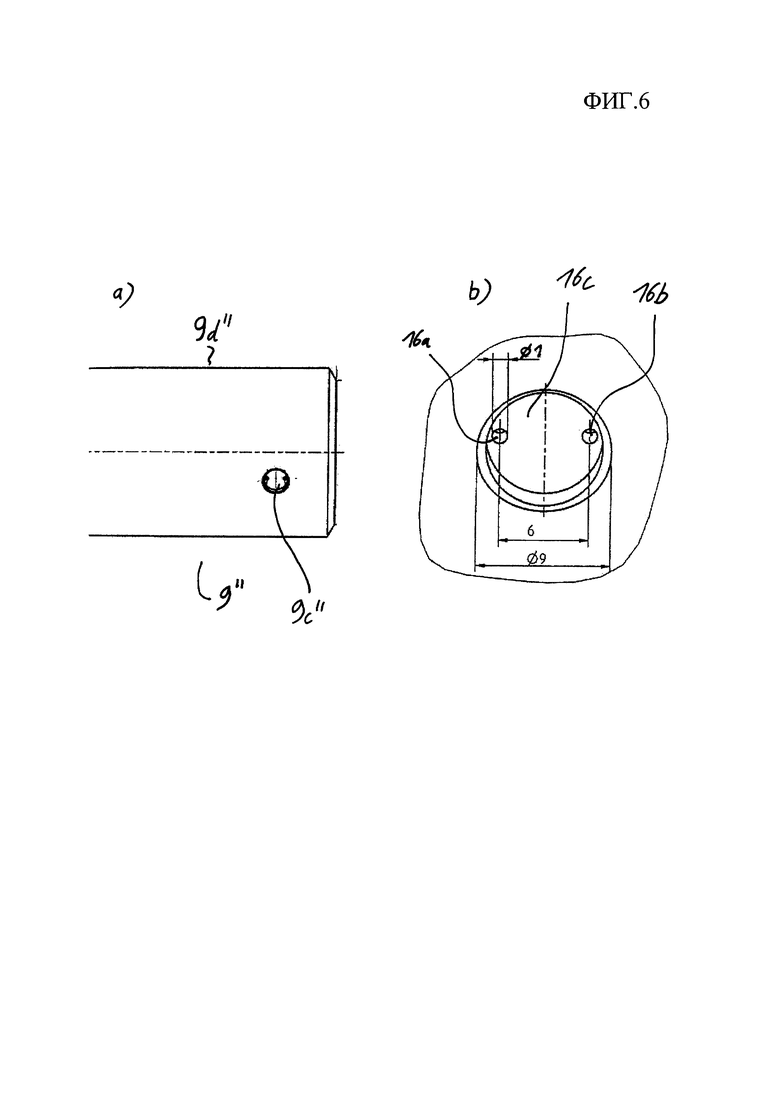

фиг.5, 6 - другой пример выполнения состоящего из цилиндра и поршня агрегата для подъемника на фиг.1, при этом перепускной канал выполнен в виде обходного канала;

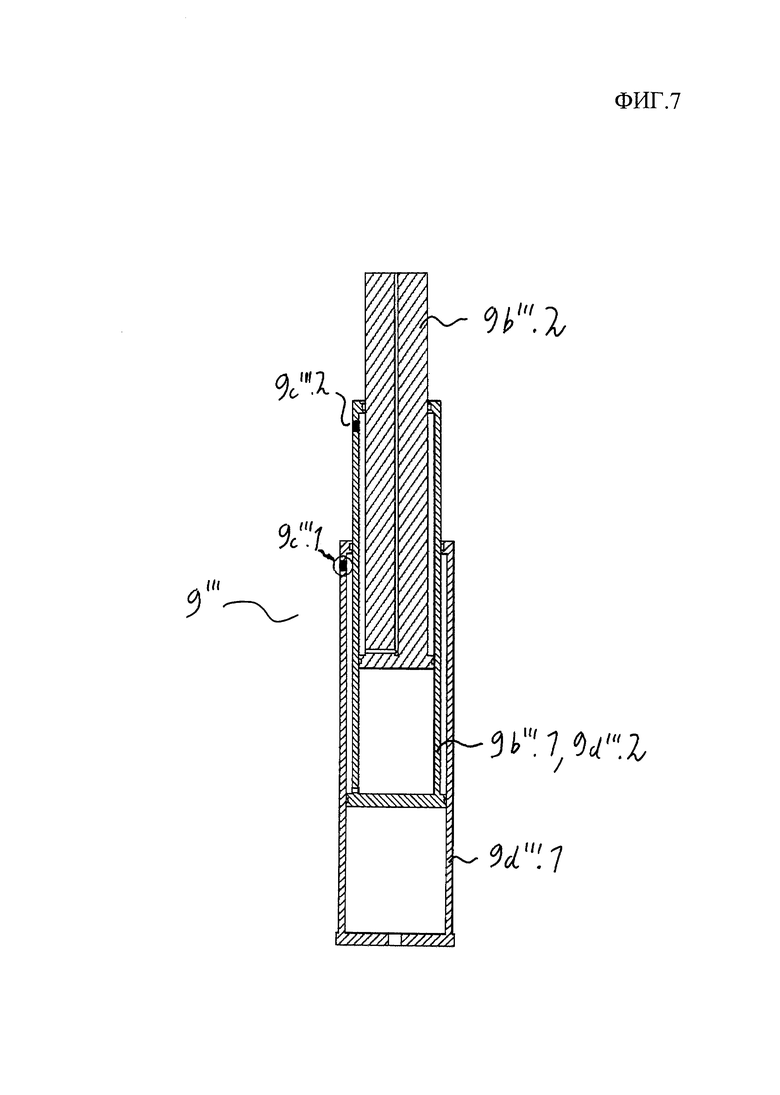

фиг.7 - другой пример выполнения состоящего из цилиндра и поршня агрегата для подъемника на фиг.1, при этом агрегат выполнен в виде синхронного телескопического цилиндра.

Подъемник в примере выполнения, показанном на фигурах, выполнен в виде подъемника 1 с двумя подъемными элементами в виде подъемных колонок 1а и 1b. Каждая подъемная колонка содержит перемещающееся вверх и вниз опорные ножницы 2а, 2b, которые во время работы подхватывают снизу находящийся между подъемными колонками 1a, 1b автомобиль, в результате чего последний поднимается при движении вверх опорных ножниц 2а, 2b.

Управление производится посредством узла 3 с не показанной панелью для управления пользователем.

Подъемная колонка 1а содержит первый гидравлический, состоящий из цилиндра и поршня агрегат для подъема и опускания опорных ножниц 2а и соответственно подъемная колонка 1b содержит второй, состоящий из цилиндра и поршня агрегат для подъема и опускания опорных ножниц 2b. Первый агрегат подъемной колонки 1а выполнен в виде командного агрегата, при этом переливной канал первого агрегата сообщен с возможностью подачи текучей среды с помощью переливного трубопровода 4 с впускным каналом второго агрегата, выполненного в виде следящего агрегата. Оба агрегата устроены таким образом, что в крайнем положении поршня опорные ножницы занимают самое верхнее положение.

Существенное значение имеет то, что оба агрегата содержат соответственно перепускной канал, причем каждый перепускной канал соответственно сообщен с возможностью подачи текучей среды с переливным трубопроводом соответствующего агрегата и выполнен таким образом, что только на участке крайнего положения при максимально поднятом автомобиле впускной канал соответствующего агрегата сообщается с возможностью подачи текучей среды с соответствующим перепускным каналом. Это поясняется ниже с помощью гидравлической схемы на фиг.2.

На фиг.2 представлено изображение гидравлической схемы подъемника 1 на фиг.1. Из заполненного рабочей жидкостью резервуара 5 эта жидкость засасывается насосом 6 через приемный фильтр 7 для подъема опорных ножниц и подается по подводящему трубопроводу 8 в первый впускной канал 9а первого, состоящего из цилиндра и поршня агрегата 9, выполненного в виде следящего агрегата. В результате происходит смещение вверх поршня 9b первого агрегата 9 на фиг.2. Рабочая жидкость, вытесненная агрегатом 9 в положение над поршнем 9b, подается по первому переливному трубопроводу 4 во впускной канал 10а второго, состоящего из цилиндра и поршня агрегата 10, вследствие чего поршень 10b второго агрегата 10 на фиг.2 также смещается вверх. Размерность обоих агрегатов 9, 10 выбрана такой, чтобы поршни 9b, 10b перемещались вверх с одинаковой скоростью. Рабочая жидкость, вытесненная вторым, состоящим из цилиндра и поршня агрегатом 10, подается по второму переливному трубопроводу 11 обратно в резервуар 5.

Агрегаты 9 и 10 расположены в подъемных колонках 1a, 1b соответственно в верхней части, при этом их поршни связаны соответственно с опорными ножницами 2а, 2b, вследствие чего перемещение вверх поршней 9b, 10b вызывает перемещение вверх и опорных ножниц 2а, 2b.

Для опускания опорных ножниц 2а, 2b рабочую жидкость направляют в резервуар 5 путем переключения 2/2-ходового клапана 12 по возвратному трубопроводу 13, при этом скорость опускания управляется с помощью спускного тормоза 14.

По соображениям безопасности между первым подводящим трубопроводом 8 и возвратным трубопроводом 13 расположен трубопровод с промежуточным клапаном 15 ограничения давления.

Первый состоящий из цилиндра и поршня агрегат содержит перепускной канал 9с, второй состоящий из цилиндра и поршня агрегат 10 - перепускной канал 10с. Они расположены на концевом участке цилиндров, на котором находятся поршни 9b, 10b при максимально поднятых опорных ножницах 2а, 2b. Перепускной канал 9с сообщен с возможностью подачи текучей среды с первым переливным трубопроводом 4, а перепускной канал 10с - со вторым переливным трубопроводом 11.

Если поршень 9b занимает крайнее положение, то впускной канал 9а сообщен с возможностью подачи текучей среды через перепускной канал 9c с первым переливным трубопроводом 4. Аналогично впускной канал 10а сообщен с возможностью подачи текучей среды со вторым переливным трубопроводом 11 через перепускной канал 10c при условии, что поршень 10b занимает крайнее положение.

В результате достигаются существенные преимущества по сравнению с известными из уровня техники подъемниками.

Подъемник 1 может легко заполняться рабочей жидкостью и легко может удаляться из него воздух. Для этого требуется только подача рабочей жидкости с помощью насоса 6 из резервуара 5 во впускной канал 9а первого агрегата 9. Как только поршень 9b займет крайнее положение, рабочая жидкость начинает течь по перепускному каналу 9c и переливному трубопроводу 4 во впускной канал 10а и, следовательно, во второй агрегат 10. При нахождении поршня 10b второго агрегата 10 в крайнем положении рабочая жидкость течет по перепускному каналу 10c и второму переливному трубопроводу 11 обратно в резервуар 5. Благодаря этому гидросистема легко заполняется рабочей жидкостью и легко удаляется из нее воздух.

Если вследствие внешних факторов, таких, например, как тепловое расширение, произойдет разрегулировка, при которой поршень 10b второго агрегата 10 займет крайнее положение, хотя поршень 9b первого агрегата 9 еще не находится в крайнем положении, то в результате дополнительной подачи рабочей жидкости во впускной канал 9а поршень 9b тем не менее займет крайнее положение, причем вытесненная при этом рабочая жидкость поступит по первому переливному трубопроводу 4, впускному каналу 10а, перепускному каналу 10с и второму переливному трубопроводу 11 в резервуар 5 без образования пиков давления и упоминавшейся выше мультипликации.

Если же наоборот поршень 9b первого агрегата 9 займет крайнее положение, хотя поршень 10b второго агрегата 10 в крайнем положении еще не находится, то рабочая жидкость может поступать по впускному каналу 9а, она подается по перепускному каналу 9с и первому переливному трубопроводу 4 во впускной канал 10а второго агрегата, в результате чего и второй агрегат 10 может занять крайнее положение. Независимо от возможной разрегулировки оба поршня 9b, 10b могут быть приведены в крайнее положение с помощью перепускных каналов 9с, 10с. Таким образом гарантируется нивелирование в крайнем положении, так как независимо от упомянутых разрегулировок обеспечивается смещение обоих поршней в крайнее положение.

Следовательно всякий раз, когда поршни смещаются в крайнее положение, т.е. при максимальном подъеме опорных ножниц 2а, 2b, происходит автоматическое выравнивание уровня.

На фиг. 3 показан частичный разрез по состоящему из цилиндра и поршня агрегату 9 согласно позиции А на фиг. 2, причем поршень 9b находится в отличие от фиг. 2 в крайнем положении. На фиг. 3 изображение разреза показано параллельным центральной оси поршня 9а и цилиндра 9d состоящего из цилиндра и поршня агрегата 9, при этом разрез проходит через центральную ось.

Цилиндр 9d имеет головку 9е, в которой выполнен переливной ввод 9f. Он сообщен с возможностью подачи текучей среды с первым переливным трубопроводом 4.

Существенное значение имеет то, что цилиндр 9d содержит перепускной канал 9с. Этот перепускной канал 9с имеет выполненную в цилиндре 9d на участке В канавку 9g, равную некоторой длине хода и проходящую почти до конца цилиндра.

Поршень 9b имеет выполненный в виде O-образного кольца сальник 9h, который герметизирует - за исключением нахождения в крайнем положении - поршень 9b по отношению к внутренней стенке цилиндра 9d. В крайнем положении поршня 9b полость цилиндра 9d сообщена, как показано штриховой стрелкой на фиг.3, с возможностью подачи текучей среды с канавкой 9g. Канавка 9g заходит в (не показанную) выемку в головке 9е цилиндра, которая в свою очередь заходит в переливной ввод 9f.

Следовательно в крайнем положении поршня 9b согласно фиг.3 полость цилиндра 9d сообщена с возможностью подачи текучей среды через канавку 9g с переливным вводом 9f, благодаря чему впускной канал агрегата 9 сообщен с возможностью подачи текучей среды с переливным вводом 9f и, следовательно, с первым переливным трубопроводом 4. Если же поршень 9b не занимает конечного положения, вследствие чего сальник 9h прилегает к внутренней стенке цилиндра 9d по всему периметру, то сообщение между впускным каналом и переливным каналом агрегата 9 с возможностью подачи текучей среды отсутствует.

На фиг.4 показан частичный разрез по состоящему из цилиндра и поршня агрегату 9' в другом примере его выполнения, предназначенному для применения в подъемнике согласно фиг.1. Поршень 9b' находится согласно изображению в нижнем крайнем положении, т.е. при максимально опущенном автомобиле. Также на фиг.4 показан осевой разрез по состоящему из цилиндра и поршня агрегату 9'.

Цилиндр 9d' имеет головку 9е', в которой выполнен переливной ввод 9f. При использовании этого агрегата в подъемнике, показанном на фиг.1, этот ввод сообщается с переливным трубопроводом 4.

Существенное значение имеет то, что цилиндр 9d' содержит первый перепускной канал 9c', выполненный аналогично перепускному каналу 9 с на фиг.3 и содержащий аналогичную канавку 9g', выполненную на внутренней стороне цилиндра 9d'. Согласно этому примеру выполнения состоящего из цилиндра и поршня агрегата 9' дополнительно предусмотрен второй перепускной канал со второй канавкой 9g''. Эта канавка 9g'' также выполнена на внутренней стороне цилиндра 9d', проходит, по меньшей мере, по высоте поршня 9b', фиг.4 внизу справа, и расположена таким образом, что в нижнем крайнем положении поршня 9b' впускной канал 9а' сообщен с возможностью подачи текучей среды через канавку 9g'' с расположенной над поршнем полостью цилиндра 9d' и, следовательно, с переливным вводом 9f. Канавка 9g'' проходит от впускного канала 9а' по участку, на котором находится сальник поршня в нижнем крайнем положении, вследствие чего рабочая жидкость может протекать от впускного канала 9а' по канавке 9g'', т.е. сбоку мимо сальника.

Таким образом в данном предпочтительном варианте выполнения состоящего из цилиндра и поршня агрегата 9' возможно также и в нижнем крайнем положении поршня 9b', т.е. при максимально опущенном автомобиле, например, заполнение гидросистемы, так как рабочая жидкость может омывать, перемещаясь от впускного канал 9а' по канавке 9g'', поршень 9b' и течь далее к переливному вводу 9f, заполняя таким образом гидросистему и/или удаляя из нее воздух. Кроме того, обеспечивается положение, при котором в случае выполнения следящего агрегата в соответствии с изображением на фиг.4 опускание всегда будет происходить до крайнего положения, вследствие чего в этом случае и в опущенном состоянии происходит нивелирование и компенсируется возможная разрегулировка из-за теплового расширения.

На фигурах 5 и 6 схематически представлен другой пример выполнения состоящего из цилиндра и поршня агрегата 9''. При этом на частичном изображении 5а показан осевой разрез, на частичном изображении 5b - увеличенный вырез на участке Z на частичном изображении 5а и на частичном изображении 5c - снова увеличенный вырез на участке Y согласно частичному изображению 5b.

На фиг.6 показан частичный разрез по цилиндру 9d'', в стенке которого посредством нескольких сверлений выполнен перепускной канал в виде обходного канала 9 c''. При этом на частичном изображении 6а показан в увеличении вырез на участке обходного канала 9c'' согласно частичному изображению 6а.

В принципе агрегат 9'' устроен сопоставимо с агрегатами 9 и 9' на фигурах 3, 4. Однако существенное отличие заключается в выполнении перепускного канала в виде обходного канала 9c''.

Как можно видеть, в частности, на фигурах 5а, 5b, обходной канал 9c'' расположен таким образом, что в крайнем положении и при максимально выдвинутом поршне впускной канал 9а'' сообщен с возможностью подачи текучей среды с переливным вводом 9f'. Обходной канал устроен так, что рабочая жидкость протекает при обходе сальника 9h" поршня между впускным каналом 9а'' и переливным вводом 9f', т.е. без соприкосновения с сальником 9h.

Для этой цели в стенке цилиндра 9d'' выполнены первое 16а и второе 16b сверления. Сверления 16а и 16b заходят соответственно в третье сверление 16c, диаметр которого превышает диаметры первого и второго сверлений.

Третье сверление 16 с является герметичным относительно окружающей среды благодаря крышке 17. Для лучшей наглядности на фигурах 6а и 6b крышка 17 не показана.

Крышка 17 содержит на своей обращенной к поршню стороне кольцевую выемку 17а. Следовательно от места вхождения первого сверления 16а в цилиндровую камеру существует сообщение с возможностью подачи текучей среды через входное отверстие первого сверления 16а с кольцевой выемкой 17а крышки 17. Кольцевая выемка 17а сообщена в свою очередь с возможностью подачи текучей среды с обращенным в ее сторону отверстием второго сверления 16b, при этом последнее в свою очередь заходит в полость цилиндра.

В крайнем положении, изображенном на фигурах 5а, b, c, рабочая жидкость протекает от впускного канала 9а'' по обходному каналу 9c'', т.е. сначала по первому сверлению 16b, затем по кольцевой выемке 17а крышки 17 и затем по первому сверлению 16а с тем, чтобы, обходя сальник 9d" цилиндра, снова попасть в полость цилиндра.

Сверления 16а, 16b выполнены с диаметром ок. 1 мм. Сверление 16 с имеет диаметр ок. 9 мм. Расстояние между центрами сверлений 16а и 16b составляет ок. 6 мм.

Крышка 17 расположена на стенке цилиндра 9d'' и закреплена крепежными элементами 17b.

Таким образом агрегат 9'' имеет то преимущество, что при перепуске через обходной канала 9c'' не происходит износа и/или повреждения сальника 9h''.

Вертикально над сальником 9h'' поршня находится шлицевое направляющее кольцо 22, обеспечивающее благодаря шлицу вертикальное протекание рабочей жидкости между поршнем и стенкой цилиндра.

На фиг.7 изображен другой пример выполнения состоящего из цилиндра и поршня агрегата 9"', выполненного в виде известного самого по себе синхронного, состоящего из телескопического цилиндра и поршня агрегата. Агрегат 9''' содержит два концентрически расположенных поршня 9b'''.1 и 9'''.2, а также два концентрически расположенных цилиндра 9d'''.l и 9d'''.2. Следовательно шток поршня 9b'''.1 образует цилиндр 9d'''.2 для второго, состоящего из цилиндра и поршня агрегата.

Существенное значение имеет то, что в стенке цилиндра 9d'''.1 и цилиндра 9d'''.2 выполнен соответственно перепускной канал 9c'''.1 и 9c'''.2.

Таким образом, благодаря этому сочетаются преимущества состоящего телескопического цилиндра и поршня агрегата с описанными выше преимуществами применения перепускных каналов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИЛИНДРОВЫЙ ПОРШНЕВОЙ АГРЕГАТ | 2016 |

|

RU2692186C2 |

| СВОБОДНОПОРШНЕВОЙ ДВИГАТЕЛЬ | 2010 |

|

RU2539906C2 |

| Тепловой двигатель (варианты) и пневматический двигатель | 2015 |

|

RU2675950C1 |

| ПЕРЕХОДНИК ДЛЯ ПЕРЕМЕЩЕНИЯ АЭРОЗОЛЯ ОТ АЭРОЗОЛЬНОГО ГЕНЕРАТОРА И СПОСОБ ПЕРЕМЕЩЕНИЯ АЭРОЗОЛЯ В АЭРОЗОЛЬНОМ ГЕНЕРАТОРЕ | 2014 |

|

RU2672618C2 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2013 |

|

RU2630896C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ ИЛИ ТВЕРДООКСИДНАЯ ЭЛЕКТРОЛИТИЧЕСКАЯ ЯЧЕЙКА И СПОСОБ ЭКСПЛУАТАЦИИ ТАКОГО ЭЛЕМЕНТА | 2013 |

|

RU2610141C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2013 |

|

RU2628104C2 |

| ВОСКОВОЙ ТЕРМОСТАТ | 2015 |

|

RU2704710C2 |

| УСОВЕРШЕНСТВОВАННОЕ ИНГАЛЯЦИОННОЕ УСТРОЙСТВО | 2019 |

|

RU2798929C2 |

| ТЕРМОСТАТ С ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ ДЛЯ АВТОМОБИЛЬНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2375591C1 |

Изобретение относится к автомобильному подъемнику, содержащему, по меньшей мере, первый и второй подъемные элементы с, по меньшей мере, одним гидравлическим, состоящим из цилиндра и поршня агрегатом для подъема автомобиля. Каждый, состоящий из цилиндра и поршня агрегат содержит впускной канал для подвода и переливной канал для отвода рабочей жидкости соответственно при подъеме автомобиля. Первый, состоящий из цилиндра и поршня агрегат выполнен в виде командного агрегата, причем его переливной канал сообщен с возможностью подачи текучей среды с впускным каналом (10a) второго, состоящего из цилиндра и поршня агрегата, выполненного в виде следящего агрегата. По меньшей мере, один из состоящих из цилиндра и поршня агрегатов содержит перепускной канал (9c, 10c), расположенный и выполненный таким образом, что только на участке крайнего положения при максимально поднятом или максимально опущенном автомобиле впускной канал (9а, 10а) этого агрегата сообщен с возможностью подачи текучей среды с перепускным каналом (9c, 10c). Изобретение обеспечивает улучшение эксплуатационных характеристик подъемника. 13 з.п. ф-лы, 7 ил.

1. Автомобильный подъемник (1), содержащий, по меньшей мере, первый и второй подъемные элементы с соответственно, по меньшей мере, одним гидравлическим, состоящим из цилиндра и поршня агрегатом (9, 9′, 10) для подъема автомобиля, причем первый состоящий из цилиндра и поршня агрегат (9, 9′) выполнен в виде командного агрегата, имеющий переливной канал, сообщенный с возможностью подачи текучей среды с впускным каналом (10а) второго, состоящего из цилиндра и поршня агрегата (10), выполненного в виде следящего агрегата, где по меньшей мере, один из состоящих из цилиндра и поршня агрегатов (9, 9′, 10) содержит перепускной канал (9с, 10с), расположенный и выполненный таким образом, что только на участке крайнего положения при максимально поднятом или максимально опущенном автомобиле впускной канал (9а, 9а′, 10а) этого агрегата сообщается с возможностью подачи текучей среды с перепускным каналом (9с, 10с), характеризующийся тем, что каждый состоящий из цилиндра и поршня агрегат содержит впускной канал (9а, 9а′, 10а) и переливной канал для подвода и отвода рабочей жидкости соответственно при подъеме автомобиля и перепускной канал (9с, 10с) с выемкой выполнен на внутренней стороне цилиндра (9d, 9d′), причем выемка расположена на участке, на котором поршень (9b, 9b′) находится в крайнем положении при максимально поднятом или максимально опущенном автомобиле или перепускной канал агрегата выполнен в качестве обходного канала и имеет первое сверление (16а) и второе сверление (16b), при этом первое сверление (16а) и второе сверление (16b) расположены в стенке цилиндра на расстоянии друг от друга в направлении перемещения поршня агрегата (9″) и сообщающиеся с возможностью подачи текучей среды друг другу.

2. Подъемник (1) по п. 1, отличающийся тем, что перепускной канал (9с, 10с) расположен и выполнен таким образом, что только на участке крайнего положения при максимально поднятом автомобиле впускной канал (9а, 9а′, 10а) этого агрегата сообщается с возможностью подачи текучей среды с перепускным каналом (9с, 10с).

3. Подъемник (1) по п. 1 или 2, отличающийся тем, что следящий агрегат (10) содержит перепускной канал (10с), сообщенный с возможностью подачи текучей среды с емкостью (5) для рабочей жидкости и/или с впускным каналом дополнительного, состоящего из цилиндра и поршня агрегата в качестве следящего агрегата.

4. Подъемник (1) по любому из пп. 1 или 2, отличающийся тем, что командный агрегат (9, 9′) содержит перепускной канал (9с), сообщенный с возможностью подачи текучей среды с впускным каналом (10а) следящего агрегата.

5. Подъемник (1) по п. 1, отличающийся тем, что перепускной канал (9с, 10с) агрегата сообщен с возможностью подачи текучей среды, по меньшей мере, в упомянутом крайнем положении с переливным каналом этого агрегата.

6. Подъемник (1) по п. 1, отличающийся тем, что перепускной канал (9с, 10с) расположен и выполнен таким образом, что, начиная с длины хода менее 2 см перед крайним положением и до крайнего положения, впускной канал (9а, 9а′, 10а) агрегата сообщен с возможностью подачи текучей среды с перепускным каналом (9с, 10с), предпочтительно, начиная с длины хода менее 1 см перед крайним положением, в частности менее 0,5 см перед крайним положением.

7. Подъемник (1) по любому пп. 1, 5, 6, отличающийся тем, что обходной канала выполнен и расположен таким образом, что в крайнем положении обеспечивается сообщение с возможностью подачи текучей среды между впускным и переливным каналами этого агрегата при исключении гидравлического контакта между рабочей жидкостью, протекающей через перепускной канал, и сальником поршня.

8. Подъемник (1) по п. 7, отличающийся тем, что перепускной канал сообщен с полостью цилиндра с возможностью подачи текучей среды на концевой стороне через отверстие в стенке цилиндра, предпочтительно через сверление.

9. Подъемник (1) по п. 1, отличающийся тем, что перепускной канал (9с, 10с) содержит канавку (9g, 9g′, 9″) на внутренней стороне цилиндра (9d, 9d′).

10. Подъемник (1) по п. 1, отличающийся тем, что перепускной канал (9с, 10с) также выполнен на участке дна цилиндра агрегата (9, 9′, 10).

11. Подъемник (1) по п. 1, отличающийся тем, что перепускной канал (9с, 10с) агрегата (9, 9′, 10) выполнен, по меньшей мере, частично в головке (9е) цилиндра (9d) этого агрегата и что предпочтительно в головке (9е, 9е′) цилиндра выполнен переливной канал, в который входит перепускной канал (9с, 10с).

12. Подъемник (1) по п. 1, отличающийся тем, что агрегат выполнен в виде состоящего из телескопического цилиндра и поршня агрегата, в частности, в виде синхронного, состоящего из телескопического цилиндра и поршня агрегата.

13. Подъемник (1) по п. 12, отличающийся тем, что каждый состоящий из цилиндра и поршня агрегат состоящего из телескопического цилиндра и поршня агрегата содержит соответственно, по меньшей мере, один перепускной канал.

14. Подъемник (1) по любому из пп. 8-13, отличающийся тем, что подъемные элементы выполнены в виде подъемных колонок (1a, 1b).

| Способ изготовления отливок с металлокерамическим рабочим слоем | 1975 |

|

SU724273A1 |

| US 5573366 А,12.11 | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| US 6279685 B1, 28 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| DE 3439292 A1, 07.05.1986 | |||

| US 4573663 A, 04.03.1986 | |||

| Стационарный автомобильный подъемник с платформой | 1986 |

|

SU1422993A3 |

| Телескопический подъемник | 1979 |

|

SU854869A1 |

| ТЕЛЕСКОПИЧЕСКИЙ ГИДРОЦИЛИНДР КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 1999 |

|

RU2153462C1 |

Авторы

Даты

2016-03-20—Публикация

2011-09-09—Подача