Группа изобретений относится к области производства биоразлагаемых с помощью редуцентов материалов, а также биоразлагаемой полимерной композиции, пригодной для получения биоразлагаемых пластических продуктов, таких как хозяйственные сумки, одноразовые мусорные мешки, одноразовые принадлежности для больниц, пластмассы для высокотемпературного формования и т.д.

Биоразлагаемые материалы стали решением проблемы организации сбора, переработки и вторичного использования мусора или отходов, связанной с пластическими материалами. Биоразлагаемый материал подвергается разложению редуцентами при захоронении в почве, не оставляя остатков полимера или прочих токсичных остатков. Биоразложение, или минерализация, полимера с помощью микроорганизмов определяется по выделению диоксида углерода в результате микробиальной ассимиляции.

Механизм, согласно которому разлагаются доступные в настоящее время полимеры, типично включает метаболическое или пищеварительное действие микробов или ферментов, в общем производимых этими микробами, разрушающее молекулярную структуру или катализирующее гидролиз материалов. Преднамеренное помещение разложимых материалов в условия микробиального или пищеварительного действия, такие как компостирование или пластикация, приводят к относительно быстрому разложению. К сожалению, однако, такие материалы конечно же являются чувствительными к микробиальному действию в течение всего своего существования. Изделия, изготовленные из таких биоразлагаемых полимеров, поэтому могут поддерживать рост микробов задолго до того, как они разложатся или будут утилизированы иным образом. Биоразлагаемые материалы зачастую легко поглощают влагу, которая в общем способствует микробиальному росту. Это свойство может составить серьезную проблему для материалов, требующих продолжительного хранения, в особенности если окружающая среда при хранении является влажной или иным образом стимулирующей рост грибков или бактерий, которые могут быть токсичными (например, темнота, плохая вентиляция, грязь и т.д.). Это представляет в особенности серьезную проблему для материалов, которые особенно нетерпимы к размножению микробов, такие как материалы, которые контактируют с едой. Примеры последних включают пластмассовые ножи и столовые приборы, пластмассовую или бумажно-пластмассовую композитную посуду, пластмассовые или бумажно-пластмассовые контейнеры для пищевых продуктов и т.д.

Таким образом, остается потребность в технологии, дающей полностью способный к компостированию полимер, который является прочным, не склонным плесневеть или повреждаться вредителями и может быть изготовлен легко. Далее есть потребность в разработке надежного способа получения пригодных к компостированию продуктов, которые могут быть использованы для содержания сухого, влажного или запотевшего материала в диапазоне температур.

Из уровня техники известен способ получения биоразлагаемой полимерной композиции, которая является непосредственно пригодной для изготовления конечных продуктов, таких как хозяйственные сумки, одноразовые мусорные мешки, одноразовые принадлежности для больниц, упаковочная пленка, пластмассы для высокотемпературного формования, который включает смешение маточной смеси биоразлагаемой полимерной композиции с полимером, выбранным из полиэтилена, полипропилена, полистирола, поливинилхлорида или их смеси, причем выбор делается в зависимости от полимера, применяемого в биоразлагаемой полимерной композиции как добавки. Полученная биоразлагаемая полимерная композиция может быть преобразована в таблетки или гранулы с помощью любого общеупотребительного способа. Полученные таблетки или гранулы могут быть использованы для изготовления таких биоразлагаемых продуктов, как хозяйственные сумки, одноразовые мусорные мешки, одноразовые принадлежности для больниц и упаковочная пленка (патент РФ №2480495, МПК C08L 23/02, опубл. 27.04.2013).

Недостатками известного способа являются трудоемкость, большое количество используемых при производстве биоразлагаемого материала компонентов, непригодность к компостированию полученных из материала изделий в связи с наличием компонентов, которые не подвержены биоразложению, низкие прочностные характеристики материала, обусловленные разрушением под воздействием микробов, грибов, вредителей.

Наиболее близким техническим решением по совокупности существенных признаков является способ получения нанокомпозита из нанокристаллической целлюлозы и полимолочной кислоты (заявка на ИЗ РФ №201213704, МПК С08В 3/00, опубл. 20.03.2014), включающий полимеризацию с раскрытием цикла L-лактида в присутствии частиц НКЦ в неводной среде, дополнительно включающий стадию извлечения указанного нанокомпозита из указанной неводной среды. Полимеризация с раскрытием цикла проводится в органическом растворителе, в качестве которого используют диметилсульфоксид. При этом извлечение включает осаждение указанного нанокомпозита из указанной неводной среды и очистку образовавшегося осадка диализом. Полимеризация с раскрытием цикла проводится при повышенной температуре от приблизительно 100°С до приблизительно 150°С в присутствии катализатора. Полимеризация с раскрытием цикла проводится при указанной повышенной температуре в течение промежутка времени от 1 до 20 ч.

Недостатком известного способа является трудоемкость, большое количество используемых при производстве биоразлагаемого материала компонентов, низкие прочностные характеристики материала, обусловленные высокотемпературной обработкой. Действительно, при температуре 150°С происходит деструкция целлюлозы.

Из уровня техники известна биоразлагаемая полимерная композиция, пригодная для получения биоразлагаемых пластических продуктов, которая включает смесь (i) полимера, выбранного из полиэтилена, полипропилена, полистирола, поливинилхлорида или их смеси, (ii) целлюлозы, (iii) нитрата аммония, (iv) питательных компонентов, выбранных из сине-зеленых водорослей и/или дрожжей, и (v) воды, причем количество полимера варьируется от 90 до 99% по весу от композиции, количество используемой целлюлозы составляет от 0,35 до 3,50% по весу от композиции, количество применяемого нитрата аммония варьируется от 0,15 до 1,50% по весу от композиции, количество питательных компонентов варьируется от 0,30 до 3,0% по весу от композиции, а количество используемой воды варьируется от 0,20 до 2,0% по весу от композиции (см. патент РФ №2480495, МПК C08L 23/02, опубл. 27.04.2013).

Недостатками известного материала являются трудоемкость его производства, большое количество используемых при производстве биоразлагаемого материала компонентов, непригодность к компостированию полученных из материала изделий в связи с наличием компонентов, которые не подвержены биоразложению, низкие прочностные характеристики материала, обусловленные разрушением под воздействием микробов, грибов, вредителей на такие компоненты, как целлюлоза, сине-зеленые водоросли, дрожжи.

Наиболее близкой по совокупности существенных признаков к заявленному изобретению является композиция, включающая нанокомпозит из нанокристаллической целлюлозы (НКЦ) и полимолочной кислоты (ПМК), в котором указанная ПМК привита к указанной НКЦ. Композиция компаундированная или смешанная с использованием экструзии, литьевого или компрессионного формования с полимером, выбранным из ПМК, поли(гидроксибутирата) (ПГБ) или поли(гидроксиалконата) (ПГА) (см. заявка на ИЗ РФ №201213704, МПК С08В 3/00, опубл. 20.03.2014). Недостатком известного материала является трудоемкость его производства, большое количество используемых при производстве биоразлагаемого материала компонентов, низкие прочностные характеристики материала, обусловленные высокотемпературной обработкой. Действительно, при температуре 150°С происходит деструкция целлюлозы.

Задачей настоящей группы изобретений является устранение вышеуказанных недостатков.

Обобщенный технический результат настоящей группы изобретений заключается в получении биоразлагаемой полимерной композиции, которая главным образом основывается на натуральных, экологически приемлемых продуктах, которая пригодна для получения биоразлагаемых пластических продуктов, в обеспечении экологической безопасности, в отсутствии загрязнения окружающей среды токсичными веществами и/или тяжелыми металлами, в отсутствии выделения токсичных газов в атмосферу при биодеструкции материала, в обеспечении простоты способа, отсутствии большого количества компонентов и отсутствии применения какого-либо специального оборудования для получения биоразлагаемого материала.

Технический результат обеспечивается тем, что способ получения биоразлагаемого материала включает обеспечение взаимодействия целлюлозы и молочной кислоты в неводной среде, извлечение, смешивание с полимолочной кислотой и экструдирование. Осуществляют ацилирование целлюлозы молочной кислотой. При этом в качестве источника целлюлозы используют целлюлозосодержащие отходы, которые перемешивают с молочной кислотой и помещают в дезинтегратор-активатор ударного действия, в котором осуществляют обработку при температуре не выше 70°С с энергией воздействия 600-800 кДж на 1 кг смеси с обеспечением замены водорода по меньшей мере одной гидроксильной группы макромолекулы целлюлозы на остаток молочной кислоты.

В соответствии с частными случаями выполнения способ имеет следующие особенности.

В качестве целлюлозосодержащих отходов используют солому.

Солому смешивают с молочной кислотой в соотношении 100:1.

Солому смешивают с молочной кислотой в соотношении 20:1.

В качестве целлюлозосодержащих отходов используют опилки.

Опилки смешивают с молочной кислотой в соотношении 100:1.

Опилки смешивают с молочной кислотой в соотношении 20:1.

В качестве целлюлозосодержащих отходов используют солому и опилки, взятые в равном соотношении.

Солому и опилки смешивают с молочной кислотой в соотношении 100:1.

Солому и опилки смешивают с молочной кислотой в соотношении 20:1.

Кроме того, технический результат обеспечивается тем, что биоразлагаемый материал, произведенный с помощь способа получения биоразлагаемого материала, включает продукт взаимодействия целлюлозы и молочной кислоты в качестве наполнителя и в качестве связующего полимолочную кислоту, отличающийся тем, что в качестве источника целлюлозы используют целлюлозосодержащие отходы, а содержание золы в биоразлагаемом материале составляет 4,0-10,0%.

Способ осуществляют следующим образом.

Целлюлозосодержащие отходы, в качестве которых используют опилки, или солому, или их смесь в равном соотношении, перемешивают с молочной кислотой в смесителе, оснащенном мешалкой. В качестве соломы могут использоваться любые сухие стебли злаковых и бобовых зерновых культур, остающиеся после обмолота, а также стебли льна, конопли, кенафа и других растений, освобожденные от листьев, соцветий, семян. Солому смешивают с молочной кислотой в массовом соотношении 100:1 или 20:1.

Опилки смешивают с молочной кислотой в массовом соотношении 100:1 или 20:1.

Солому и опилки, взятые в равном массовом соотношении, смешивают с молочной кислотой в массовом соотношении 100:1 или 20:1.

Помещают полученную смесь в дезинтегратор-активатор ударного действия, в котором осуществляют обработку при температуре не выше 70°С с энергией воздействия 600-800 кДж на 1 кг смеси с обеспечением замены водорода по меньшей мере одной гидроксильной группы макромолекулы целлюлозы на остаток молочной кислоты. Таким образом, проводят механохимическую реакцию ацилирования целлюлозы молочной кислотой. Полученный промежуточный продукт, содержащий ацилированную целлюлозу, позволяет проводить дальнейшее компаундирование без использования сшивающих агентов, в качестве которых обычно применяют токсичные вещества. При проведении процесса активации выше указанной температуры происходит деструкция целлюлозы, что отрицательно скажется на прочностных характеристиках продукта. Энергия воздействия не должна быть ниже 600 кДж на кг смеси, поскольку не обеспечивается отрыв водорода от ОН-группы и не происходит образования лактата целлюлозы. Использование энергии воздействия выше 800 кДж на кг смеси приведет к сильному повреждению волокон целлюлозной массы, что негативно скажется на прочностных характеристиках материала.

Полученный продукт ацилирования целлюлозы молочной кислотой (наполнитель) направляют в смеситель, в котором осуществляют его смешивание с полимолочной кислотой (связующее).

Далее полученную смесь подается на экструдер или экструдер-гранулятор.

На выходе получают готовые изделия или гранулы, которые используют для получения изделий на прессовом и литьевом оборудовании.

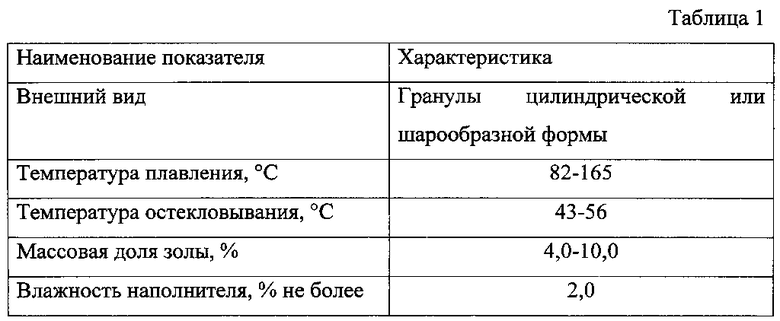

В таблице 1 приведены характеристики получаемого гранулированного материала.

Характеристики получаемого гранулированного материала

Получаемые изделия выполнены с возможностью компостирования без какой-либо дополнительной обработки. При биологической деструкции изделий не происходит загрязнение окружающей среды токсичными веществами. Изделие полностью разлагается редуцентами. Действительно, известно, что полимолочная кислота обладает очень высокой степенью разложения, является биологически совместимой и не загрязняет окружающую среду.

Из-за наличия метальной группы молочная кислота обладает водоотталкивающими или гидрофобными свойствами. В свою очередь целлюлоза способна взаимодействовать с молекулами воды с помощью гидроксильных групп, что затрудняет ее использование в биоразлагаемых материалах в связи с нестабильностью формы и повреждением микроорганизмами, грибами. Реакция ацилирования целлюлозы молочной кислотой полностью решает эту проблему, поскольку получаемый продукт реакции является гидрофобным.

Содержание золы в биоразлагаемом материале (композиции) составляет 4,0-10,0%. Наличие золы обусловлено ее содержанием в целлюлозосодержащих отходах. В процессе экспериментальных исследований было установлено, что при содержании золы менее 4,0% изготовленное из биоразлагаемого материала изделие быстро разрушается микроорганизмами при хранении и эксплуатации и не обладает высокими прочностными характеристиками. При содержании золы более 10% увеличивается время разложения при компостировании.

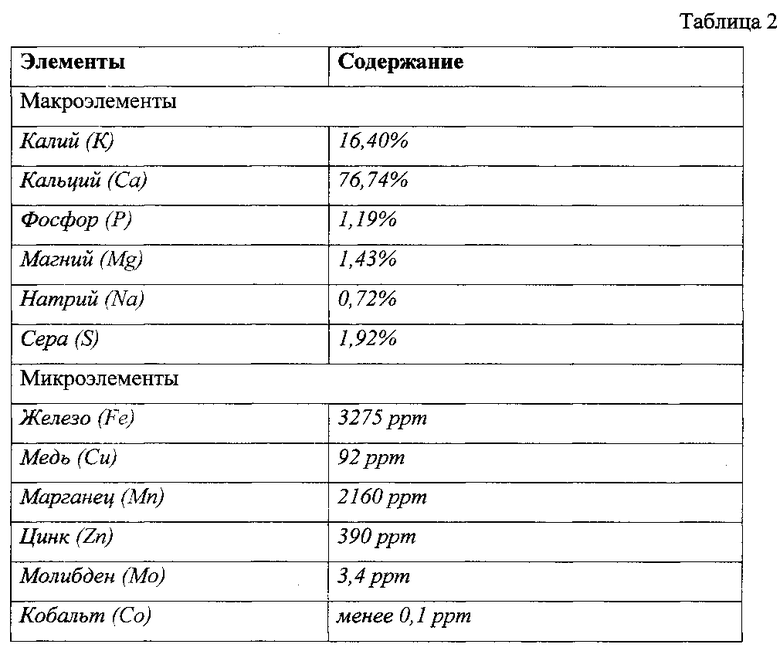

Для осуществления способа получения биоразлагаемого материала используют целлюлозосодержащие отходы с качественным и количественным составом золы, приведенным в Таблице 2.

Сущность настоящей группы изобретений подтверждается следующими примерами.

Пример 1

Солому перемешивают с молочной кислотой в массовом соотношении 20:1 в смесителе, оснащенном мешалкой. В качестве соломы используют любые сухие стебли злаковых и бобовых зерновых культур, остающиеся после обмолота, а также стебли льна, конопли, кенафа и других растений, освобожденные от листьев, соцветий, семян.

Помещают полученную смесь в дезинтегратор-активатор ударного действия, в котором осуществляют обработку при температуре 70°С с энергией воздействия 600 кДж на 1 кг смеси с обеспечением замены водорода одной гидроксильной группы макромолекулы целлюлозы на остаток молочной кислоты. Полученный продукт ацилирования целлюлозы молочной кислотой (наполнитель) направляют в смеситель, в котором осуществляют его смешивание с полимолочной кислотой (связующее). При этом берут компоненты в следующих соотношениях, мас. %:

наполнитель 30;

связующее - остальное.

Содержание золы в биоразлагаемом материале (композиции) составляет 4,0%.

Далее полученную смесь подается на экструдер, и на выходе получают готовые изделия.

Пример 2

Опилки перемешивают с молочной кислотой в массовом соотношении 100:1 в смесителе, оснащенном мешалкой, помещают полученную смесь в дезинтегратор-активатор ударного действия, в котором осуществляют обработку при температуре 65°С с энергией воздействия 800 кДж на 1 кг смеси с обеспечением замены водорода нескольких гидроксильных групп макромолекулы целлюлозы на остаток молочной кислоты.

Полученный продукт ацилирования целлюлозы молочной кислотой (наполнитель) направляют в смеситель, в котором осуществляют его смешивание с полимолочной кислотой (связующее). При этом берут компоненты в следующих соотношениях, мас. %:

наполнитель 45;

связующее - остальное.

Далее полученную смесь подается на экструдер-гранулятор, и на выходе получают гранулы, которые используют для получения изделий на прессовом и литьевом оборудовании.

Содержание золы в биоразлагаемом материале (композиции) составляет 10,0%.

Пример 3

Солому перемешивают с молочной кислотой в массовом соотношении 100:1 в смесителе, оснащенном мешалкой. В качестве соломы используют любые сухие стебли злаковых и бобовых зерновых культур, остающиеся после обмолота, а также стебли льна, конопли, кенафа и других растений, освобожденные от листьев, соцветий, семян.

Помещают полученную смесь в дезинтегратор-активатор ударного действия, в котором осуществляют обработку при температуре 70°С с энергией воздействия 600 кДж на 1 кг смеси с обеспечением замены водорода одной гидроксильной группы макромолекулы целлюлозы на остаток молочной кислоты. Полученный продукт ацилирования целлюлозы молочной кислотой (наполнитель) направляют в смеситель, в котором осуществляют его смешивание с полимолочной кислотой (связующее). При этом берут компоненты в следующих соотношениях, мас. %:

наполнитель 55;

связующее - остальное.

Содержание золы в биоразлагаемом материале (композиции) составляет 4,0%.

Пример 4

Опилки перемешивают с молочной кислотой в массовом соотношении 20:1 в смесителе, оснащенном мешалкой, помещают полученную смесь в дезинтегратор-активатор ударного действия, в котором осуществляют обработку при температуре 65°С с энергией воздействия 800 кДж на 1 кг смеси с обеспечением замены водорода нескольких гидроксильных групп макромолекулы целлюлозы на остаток молочной кислоты.

Полученный продукт ацилирования целлюлозы молочной кислотой (наполнитель) направляют в смеситель, в котором осуществляют его смешивание с полимолочной кислотой (связующее). При этом берут компоненты в следующих соотношениях, мас. %:

наполнитель 65;

связующее - остальное.

Далее полученную смесь подается на экструдер-гранулятор, и на выходе получают гранулы, которые используют для получения изделий на прессовом и литьевом оборудовании.

Содержание золы в биоразлагаемом материале (композиции) составляет 10,0%.

Пример 5

Опилки и солому, взятые в равном массовом соотношении, перемешивают с молочной кислотой в массовом соотношении 100:1 в смесителе, оснащенном мешалкой. В качестве соломы могут использоваться любые сухие стебли злаковых и бобовых зерновых культур, остающиеся после обмолота, а также стебли льна, конопли, кенафа и других растений, освобожденные от листьев, соцветий, семян.

Помещают полученную смесь в дезинтегратор-активатор ударного действия, в котором осуществляют обработку при температуре 65°С с энергией воздействия 800 кДж на 1 кг смеси с обеспечением замены водорода нескольких гидроксильных групп макромолекулы целлюлозы на остаток молочной кислоты.

Полученный продукт ацилирования целлюлозы молочной кислотой (наполнитель) направляют в смеситель, в котором осуществляют его смешивание с полимолочной кислотой (связующее). При этом берут компоненты в следующих соотношениях, мас. %:

наполнитель 70;

связующее - остальное.

Далее полученную смесь подается на экструдер-гранулятор, и на выходе получают гранулы, которые используют для получения изделий на прессовом и литьевом оборудовании.

Содержание золы в биоразлагаемом материале (композиции) составляет 7,0%.

Пример 6

Опилки и солому, взятые в равном массовом соотношении, перемешивают с молочной кислотой в массовом соотношении 20:1 в смесителе, оснащенном мешалкой. В качестве соломы могут использоваться любые сухие стебли злаковых и бобовых зерновых культур, остающиеся после обмолота, а также стебли льна, конопли, кенафа и других растений, освобожденные от листьев, соцветий, семян.

Помещают полученную смесь в дезинтегратор-активатор ударного действия, в котором осуществляют обработку при температуре 65°С с энергией воздействия 800 кДж на 1 кг смеси с обеспечением замены водорода нескольких гидроксильных групп макромолекулы целлюлозы на остаток молочной кислоты.

Полученный продукт ацилирования целлюлозы молочной кислотой (наполнитель) направляют в смеситель, в котором осуществляют его смешивание с полимолочной кислотой (связующее). При этом берут компоненты в следующих соотношениях, мас. %:

наполнитель 65;

связующее - остальное.

Далее полученную смесь подается на экструдер-гранулятор, и на выходе получают гранулы, которые используют для получения изделий на прессовом и литьевом оборудовании.

Содержание золы в биоразлагаемом материале (композиции) составляет 6,0%.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИОРАЗЛАГАЕМЫЙ СОПОЛИМЕР И БАРЬЕРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2022 |

|

RU2804122C1 |

| Многослойный пленочный или листовой биоразлагаемый материал и биоразлагаемая полимерная композиция для создания биоразлагаемого слоя в материале | 2020 |

|

RU2752345C1 |

| БИОРАЗЛАГАЕМЫЕ АЛИФАТИЧЕСКО-АРОМАТИЧЕСКИЕ ПОЛИЭФИРЫ | 2006 |

|

RU2415879C2 |

| Биоразлагаемый материал | 2020 |

|

RU2741986C1 |

| БИОРАЗЛАГАЕМАЯ ГРАНУЛИРОВАННАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2352597C1 |

| Мульчирующая биоразлагаемая полимерная пленка и способ ее получения (варианты) | 2020 |

|

RU2737425C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ БИОРАЗЛАГАЕМОЙ ПЛЕНКИ | 2021 |

|

RU2782373C1 |

| БИОРАЗЛАГАЕМАЯ ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2473578C1 |

| Биоразлагаемый полимерный композиционный материал на основе вторичного полипропилена | 2018 |

|

RU2678675C1 |

| Биоразлагаемая полимерная композиция | 2018 |

|

RU2674212C1 |

Изобретение относится к области производства биоразлагаемых с помощью редуцентов материалов, а также биоразлагаемой полимерной композиции. Способ получения биоразлагаемого материала включает ацилирование целлюлозы молочной кислотой в неводной среде, извлечения, смешивание с полимолочной кислотой и экструдирование, при этом в качестве источника целлюлозы используют целлюлозосодержащие отходы, которые перемешивают с молочной кислотой и помещают в дезинтегратор-активатор ударного действия, в котором осуществляют обработку при температуре не выше 70°С с энергией воздействия 600-800 кДж на 1 кг смеси с обеспечением замены водорода по меньшей мере одной гидроксильной группы макромолекулы целлюлозы на остаток молочной кислоты. Биоразлагаемый материал, полученный с помощь способа получения биоразлагаемого материала, включает продукт взаимодействия целлюлозы и молочной кислоты в качестве наполнителя и в качестве связующего полимолочную кислоту. В качестве целлюлозы используют целлюлозосодержащие отходы, а содержание золы в биоразлагаемом материале составляет 4,0-10,0%. Технический результат изобретения заключается в получении биоразлагаемой полимерной композиции, которая главным образом основывается на натуральных, экологически приемлемых продуктах, в обеспечении экологической безопасности и простоты способа. 2 н. и 9 з.п. ф-лы, 2 табл., 2 пр.

1. Способ получения биоразлагаемого материала, включающий обеспечение взаимодействия целлюлозы и молочной кислоты в неводной среде, извлечение, смешивание с полимолочной кислотой и экструдирование, отличающийся тем, что осуществляют ацилирование целлюлозы молочной кислотой, при этом в качестве источника целлюлозы используют целлюлозосодержащие отходы, которые перемешивают с молочной кислотой и помещают в дезинтегратор-активатор ударного действия, в котором осуществляют обработку при температуре не выше 70°С с энергией воздействия 600-800 кДж на 1 кг смеси с обеспечением замены водорода по меньшей мере одной гидроксильной группы макромолекулы целлюлозы на остаток молочной кислоты.

2. Способ по п. 1, отличающийся тем, что в качестве целлюлозосодержащих отходов используют солому.

3. Способ по п. 2, отличающийся тем, что солому смешивают с молочной кислотой в соотношении 100:1.

4. Способ по п. 2, отличающийся тем, что солому смешивают с молочной кислотой в соотношении 20:1.

5. Способ по п. 1, отличающийся тем, что в качестве целлюлозосодержащих отходов используют опилки.

6. Способ по п. 5, отличающийся тем, что опилки смешивают с молочной кислотой в соотношении 100:1.

7. Способ по п. 5, отличающийся тем, что опилки смешивают с молочной кислотой в соотношении 20:1.

8. Способ по п. 1, отличающийся тем, что в качестве целлюлозосодержащих отходов используют солому и опилки, взятые в равном соотношении.

9. Способ по п. 8, отличающийся тем, что солому и опилки смешивают с молочной кислотой в соотношении 100:1.

10. Способ по п. 8, отличающийся тем, что солому и опилки смешивают с молочной кислотой в соотношении 20:1.

11. Биоразлагаемый материал, произведенный с помощью способа получения биоразлагаемого материала по любому из пп. 1-10, включающий продукт взаимодействия целлюлозы и молочной кислоты в качестве наполнителя и в качестве связующего полимолочную кислоту, отличающийся тем, что в качестве источника целлюлозы используют целлюлозосодержащие отходы, а содержание золы в биоразлагаемом материале составляет 4,0-10,0%.

| RU 2012138704 A, 20.03.2014 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ЭФИРА ЦЕЛЛЮЛОЗЫ | 2007 |

|

RU2374263C2 |

| НОВАЯ БИОРАЗЛАГАЕМАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ПРИГОДНАЯ ДЛЯ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМОГО ПЛАСТИКА, И СПОСОБ ПОЛУЧЕНИЯ УКАЗАННОЙ КОМПОЗИЦИИ | 2007 |

|

RU2480495C2 |

| БИОРАЗЛАГАЕМЫЕ АЛИФАТИЧЕСКО-АРОМАТИЧЕСКИЕ ПОЛИЭФИРЫ | 2006 |

|

RU2415879C2 |

| JP 2008063506 A, 21.03.2008. | |||

Авторы

Даты

2016-03-20—Публикация

2014-12-05—Подача