Изобретение относится к химической технологии, а именно к способу получения сложного эфира, и может быть использовано в производстве биологически разлагаемых полимеров.

Известен способ получения сложного эфира целлюлозы обработкой целлюлозы ацилирующей смесью, выделением целевого продукта посредством полярного растворителя с последующей сушкой. При этом целлюлозу используют в виде мелкого порошка, в качестве полярного растворителя применяют дихлорметан и метанол, а в ацилирующую смесь включают ароматическую карбоновую оксикислоту, например, м-толуиловую кислоту и ангидрид трифторуксусной кислоты (Kawamoto, Hiroshi; Okazaki Masaki; Sata, Hiroaki; Kawanishi, Hiroyuki. Cellulose ester of aromatic carboxylic acid. EP 1215216A1, 2002).

Недостатком описанного способа является применение дорогостоящих компонентов, таких как целлюлоза, ангидрид трифторуксусной кислоты, дихлорметан и метанол, а также ограниченный ассортимент целевых продуктов способа вследствие использования в ацилирующей смеси ароматической карбоновой кислоты.

Наиболее близким по технической сущности и достигаемому результату (прототипом) является способ получения сложного эфира целлюлозы обработкой древесины ацилирующей смесью, включающей карбоновую кислоту, тионилхлорид и трифторуксусную кислоту, выделением целевого продукта посредством полярного растворителя с последующей сушкой. При этом в ацилирующую смесь вводят карбоновую кислоту общей формулы CnH2n+1COOH, где n=1-7, при молярном соотношении карбоновая кислота: тионилхлорид: трифторуксусная кислота, равном 0,020-0,030:0,020-0,065:0,14-0,20, а в качестве полярного растворителя используют метанол (Патент РФ №2186784, МПК7 С08В 3/00, опубл. 2002).

Недостатком описанного способа является ограниченный ассортимент целевых продуктов способа, обусловленный включением в ацилирующую смесь карбоновую кислоту, и загрязнением окружающей среды вследствие трудности утилизации сложных эфиров целлюлозы, полученных данным способом.

Предлагаемым изобретением решается задача расширения ассортимента целевых продуктов и уменьшения загрязненности окружающей среды.

Для достижения указанного технического результата в способе получения сложного эфира целлюлозы обработкой древесины ацилирующей смесью, включающей карбоновую кислоту, тионилхлорид и трифторуксусную кислоту, выделением целевого продукта посредством полярного растворителя с последующей сушкой в качестве карбоновой кислоты используют карбоновую оксикислоту общей формулы RCHOHCOOH, где R - водород или -СН3, в количестве 0,02-0,04 моль на 1 г древесины.

Расширение ассортимента целевых продуктов обусловлено тем, что в качестве карбоновой кислоты используют карбоновую оксикислоту общей формулы RCHOHCOOH, где R - водород или -СН3.

Уменьшение загрязненности окружающей среды достигается за счет того, что получаемые с использованием биологически разлагаемых карбоновых оксикислот сложные эфиры целлюлозы являются экологически безопасными вследствие распада на диоксид углерода и воду под влиянием условий окружающей среды.

Использование в ацилирующей смеси карбоновой оксикислоты в количестве 0,02-0,04 моль на 1 г древесины является оптимальным. Применение карбоновой оксикислоты в количестве меньшем 0,02 моль на 1 г древесины приводит к уменьшению выхода целевого продукта, а в количестве большем 0,04 моль на 1 г древесины - увеличивает продолжительность времени выделения целевого продукта.

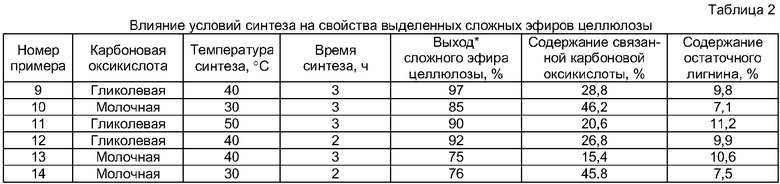

Предлагаемое изобретение поясняется таблицами, где в таблице 1 показаны свойства выделенных сложных эфиров целлюлозы, в таблице 2 - влияние условий синтеза на свойства выделенных эфиров целлюлозы.

Свойства сложных эфиров целлюлозы рассматриваются на примере оксиацетата целлюлозы и α-оксипропионата целлюлозы.

Способ получения сложного эфира целлюлозы осуществляется следующим образом.

Обрабатывают древесину, например, древесные опилки осины предварительно обессмоленные и предгидролизованные, ацилирующей смесью и выделяют целевой продукт с использованием полярного растворителя с последующей сушкой. Ацилирующую смесь приготавливают растворением соответствующей карбоновой оксикислоты общей формулы RCHOHCOOH, где R - водород или -СН3 в количестве 0,02-0,04 моль на 1 г древесных опилок в трифторуксусной кислоте с последующим добавлением тионилхлорида, при молярном соотношении тионил-хлорид: трифторуксусная кислота, равном 0,020-0,065:0,14-0,20. Выделение целевого продукта осуществляют высаживанием полученного ацилированного лигно-углеводного комплекса в полярный растворитель, в качестве которого может быть использован ацетон, вода, изопропиловый или этиловый спирт, и промывают целевой продукт в том же полярном растворителе до нейтральной реакции с последующей сушкой. Обработку древесины ацилирующей смесью проводят в течение 1, 2, 3, 4, 5 и 6 ч при температуре 20-40°С.

Из таблицы 1 видно, что оптимальным полярным растворителем для выделения оксиацетата целлюлозы является изопропиловый спирт, применение которого обеспечивает максимальный выход оксиацетата целлюлозы с высоким содержанием гликолевой кислоты и низким содержанием лигнина. При этом дополнительная отбелка не требуется. Использование в качестве полярного растворителя воды, этилового спирта или ацетона приводит к уменьшению выхода оксиацетата целлюлозы и увеличению содержания лигнина.

Для α-оксипропионата целлюлозы оптимальным полярным растворителем для выделения целевого продукта является изопропиловый спирт, обеспечивающий оптимальный выход α-оксипропионата целлюлозы и содержание связанной молочной кислоты.

Из таблицы 2 видно, что температура, равная 40°С, и время проведения синтеза, равное 3 ч, являются оптимальными для получения оксиацетата целлюлозы. Увеличение температуры и уменьшение времени нецелесообразно, так как приводит к уменьшению выхода оксиацетата целлюлозы и содержания связанной гликолевой кислоты, а также к увеличению содержания остаточного лигнина, который загрязняет выделенный оксиацетат целлюлозы.

Температура, равная 30°С, и время проведения синтеза, равное 3 ч, являются оптимальными для получения α-оксипропионата целлюлозы. Увеличение температуры и уменьшение времени нецелесообразно, так как приводит к уменьшению выхода α-оксипропионата целлюлозы и содержания связанной молочной кислоты, а также к увеличению содержания остаточного лигнина, который загрязняет выделенный продукт.

Выделенный сложный эфир целлюлозы характеризуется содержанием связанной карбоновой оксикислоты, которое определяют методом обратного потенциометрического титрования. Степень замещения гидроксильных групп на карбоновую оксикислоту рассчитывается по известным формулам (Бытенский В.Я. и др. Производство эфиров целлюлозы. - Л.: Химия, 1974. С.112). Анализ методом ИК-спектроскопии выделенного целевого продукта показывает наличие полосы в области 1740 см-1, соответствующей колебанию сложноэфирной группировки, а также наличие широкой и интенсивной полосы в области 3200-3400 см-1, соответствующей колебаниям гидроксильных групп целлюлозы и свободных гидроксильных групп в оксикислотных радикалах. Это позволяет утверждать, что целевой продукт является сложным эфиром целлюлозы.

Примеры конкретного выполнения предлагаемого способа.

Пример 1. Помещают навеску воздушно-сухих предгидролизованных и обессмоленных опилок осины (фракция 0,40-0,75 мм) массой 1 г в круглодонную колбу, снабженную мешалкой, обратным холодильником и хлоркальциевой трубкой. Приготавливают ацилирующую смесь растворением 2,07 г гликолевой кислоты в 21,6 мл трифторуксусной кислоты с последующим добавлением 2 мл тионилхлорида. Навеску опилок осины заливают ацилирующей смесью, помещают в термостат, нагретый до температуры 40°С, и выдерживают при постоянном перемешивании в течение 6 ч. Выделяют целевой продукт высаживанием в изопропиловый спирт. Осадок отфильтровывают на фильтре Шота, промывают изопропиловым спиртом до нейтральной реакции и сушат.

Степень замещения - 0,73. Найдено: 27,2% связанной гликолевой кислоты, 9,9% остаточного лигнина (таблица 1).

Анализ методом ИК - спектроскопии подтверждает, что выделенный продукт является оксиацетатом целлюлозы.

Примеры 2, 3 и 4 выполнены в условиях, аналогичных примеру 1, но с использованием различных полярных растворителей.

В примере 2 используют воду.

Степень замещения - 0,75. Найдено: 27,8% связанной гликолевой кислоты, 15,7% остаточного лигнина (таблица 1).

В примере 3 используют этиловый спирт.

Степень замещения - 0,76. Найдено: 27,9% связанной гликолевой кислоты, 7,2% остаточного лигнина (таблица 1).

В примере 4 используют ацетон.

Степень замещения - 0,77. Найдено: 28,3% связанной гликолевой кислоты, 6,5% остаточного лигнина (таблица 1).

Пример 5 выполнен в условиях, аналогичных примеру 1, но в качестве карбоновой оксикислоты использовалась молочная кислота.

Степень замещения - 0,83. Найдено: 33,8% связанной молочной кислоты, 7,2% остаточного лигнина (таблица 1).

Примеры 6, 7 и 8 проведены в условиях, аналогичных примеру 5, но с использованием различных полярных растворителей.

В примере 6 используют воду.

Степень замещения - 0,49. Найдено: 22,4% связанной молочной кислоты, 8,7% остаточного лигнина (таблица 1).

В примере 7 используют этиловый спирт.

Степень замещения - 0,52. Найдено: 23,3% связанной молочной кислоты, 8,6% остаточного лигнина (таблица 1).

В примере 8 используют ацетон.

Степень замещения - 0,88. Найдено: 35,2% связанной молочной кислоты, 8,8% остаточного лигнина (таблица 1).

Пример 9 проведен в условиях, аналогичных примеру 1, но при постоянном перемешивании в течение 3 ч.

Найдено: 28,8% связанной гликолевой кислоты, 9,8% остаточного лигнина (таблица 2).

Пример 10 проведен в условиях, аналогичных примеру 5, но при температуре 30°С и при постоянном перемешивании в течение 3 ч.

Найдено: 46,2% связанной молочной кислоты, 7,1% остаточного лигнина (таблица 2).

Пример 11 проведен в условиях, аналогичных примеру 9, но при температуре 50°С.

Найдено: 20,6% связанной гликолевой кислоты, 11,2% остаточного лигнина (таблица 2).

Пример 12 проведен в условиях, аналогичных примеру 9, но при постоянном перемешивании в течение 2 ч.

Найдено: 26,8% связанной гликолевой кислоты, 9,9% остаточного лигнина (таблица 2).

Пример 13 проведен в условиях, аналогичных примеру 10, но при температуре 40°С.

Найдено: 15,4% связанной молочной кислоты, 10,6% остаточного лигнина (таблица 2).

Пример 14 проведен в условиях, аналогичных примеру 10, но при постоянном перемешивании в течение 2 ч.

Найдено: 45,8% связанной молочной кислоты, 7,5% остаточного лигнина (таблица 2).

Таким образом, предлагаемый способ позволяет расширить ассортимент сложных эфиров целлюлозы и снизить загрязненность окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ЭФИРА ЦЕЛЛЮЛОЗЫ С АМИНОУКСУСНОЙ КИСЛОТОЙ | 2005 |

|

RU2282635C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ЭФИРА ЦЕЛЛЮЛОЗЫ | 2000 |

|

RU2186784C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ СЛОЖНЫХ ЭФИРОВ ЦЕЛЛЮЛОЗЫ | 2000 |

|

RU2186785C2 |

| Способ получения смешанных сложных эфиров целлюлозы | 1989 |

|

SU1650649A1 |

| Способ получения сложных эфиров целлюлозы | 1987 |

|

SU1525168A1 |

| СЛОЖНЫЙ ПОЛИЭФИР И КОНЪЮГАТ НА ЕГО ОСНОВЕ | 1994 |

|

RU2185393C2 |

| ИОННЫЙ КОНЪЮГАТ С ДЛИТЕЛЬНЫМ ПЕРИОДОМ ВЫСВОБОЖДЕНИЯ ПЕПТИДА, СПОСОБ СИНТЕЗИРОВАНИЯ ИОННОГО КОНЪЮГАТА, СПОСОБ СИНТЕЗИРОВАНИЯ МИКРОЧАСТИЦ | 1994 |

|

RU2146128C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ ОКСИКИСЛОТ И МОНОЭТАНОЛАМИДОВ ЖИРНЫХ КИСЛОТ РАСТИТЕЛЬНЫХ МАСЕЛ | 2015 |

|

RU2619118C1 |

| КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ СЛОЖНЫЕ ЭФИРЫ ЛИГНИНА И МАСЛО ИЛИ ЖИРНЫЕ КИСЛОТЫ | 2014 |

|

RU2690503C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА ЦЕЛЛЮЛОЗЫ | 1999 |

|

RU2174984C2 |

Изобретение относится к химической технологии. Древесину обрабатывают ацилирующей смесью, включающей карбоновую кислоту, тионилхлорид и трифторуксусную кислоту. Целевой продукт выделяют посредством полярного растворителя с последующей сушкой. В качестве карбоновой кислоты используют карбоновую оксикислоту общей формулы RCHOHCOOH, где R - водород или -СН3 в количестве 0,02-0,04 моль на 1 г древесины. Изобретение позволяет расширить ассортимент сложных эфиров целлюлозы и снизить загрязненность окружающей среды. 2 табл.

Способ получения сложного эфира целлюлозы обработкой древесины ацилирующей смесью, включающей карбоновую кислоту, тионилхлорид и трифторуксусную кислоту, выделением целевого продукта посредством полярного растворителя с последующей сушкой, отличающийся тем, что в качестве карбоновой кислоты используют карбоновую оксикислоту общей формулы RCHOHCOOH, где R - водород или СН3, в количестве 0,02-0,04 моль на 1 г древесины.

| RU 21686784 С2, 10.08.2002 | |||

| JP 2002338694 A, 27.11.2002 | |||

| Пластические массы, 2001, №2, с.42-46 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ ДРЕВЕСИНЫ | 1997 |

|

RU2143436C1 |

Авторы

Даты

2009-11-27—Публикация

2007-07-11—Подача